粉尘涉爆安全检查实务

粉尘爆炸,指可燃粉尘在受限空间内与空气混合形成的粉尘云,在点火 源作用下,形成的粉尘空气混合物快速燃烧,并引起温度、压力急骤升高的 爆炸。

粉尘爆炸多发生在伴有铝粉、镁粉、锌粉、铝材加工研磨粉、各种塑料 粉末、树脂加工粉末、有机合成药品的中间体、小麦粉、糖粉、木屑、染料、 胶木灰、奶粉、茶叶粉末、烟草粉末、煤粉尘、植物纤维尘等产生的生产加 工场所。

粉尘的颗粒越细,表面吸附空气中的氧就越多,因而越易发生爆炸。而 且,发火点越低,爆炸下限也越低。随着粉尘颗粒的直径的减小,不仅化学 活性增加,而且还容易带上静电。

目 录

01 涉爆粉尘分类及安全检查区域

02 ] 除尘系统防爆安全检查

03 ] 动火安全及粉尘清理检查

04 粉尘涉爆工艺及设备安全检查

01 涉爆粉尘分类及安全检查区域

.企业涉爆粉尘分类及检查区域

(一)涉爆粉尘种类及爆炸特性

(二)粉尘涉爆场所检查的区域

(三)场所建(构)筑物检查要点

(四)案例:粉尘涉爆场所安全分区检查

.企业涉爆粉尘分类及检查区域

涉爆粉尘种类及爆炸特性

工贸行业重点可燃性粉尘目录

|

序 |

名称 |

中位径电匕 |

最大爆炸压力 (MPa) |

爆炸指数 (MPa ∙ nɪ/s) |

@辱I燃 |

@1豆燃 |

爆炸危险 性級别 | ||

|

金属制品加工 | |||||||||

|

1 |

镁粉 |

6 |

25 |

<2 |

1 |

35.9 |

480 |

>450 |

S |

|

2 |

23 |

60 |

29 |

1.24 |

62 |

560 |

>450 |

高 | |

|

3 |

年铁价金粉 |

23 |

1.06 |

19.3 |

820 |

>4.50 | |||

|

4 |

钙铝令金粉 |

22 |

LIZ |

42 |

600 |

>4S0 |

高 | ||

|

5 |

铜碎合金粉 |

24 |

250 |

1 |

13.4 |

690 |

305 |

育 | |

|

6 |

S^ |

21 |

125 |

250 |

1.08 |

13.5 |

>850 |

>450 |

高 |

|

锌粉 |

31 |

400 |

>1000 |

0.81 |

3.4 |

510 |

>400 |

技高 | |

|

S |

钛粉 |

375 |

290 |

较高 | |||||

|

9 |

铁合金粉 |

21 |

0.99 |

26.7 |

56。 |

>450 |

较高 | ||

|

10 |

硅铁合金粉 |

17 |

210 |

0.94 |

16.9 |

670 |

>450 |

较高 | |

|

二、 |

农副产品加工 | ||||||||

|

11 |

玉米淀粉 |

15 |

60 |

1.01 |

16.9 |

460 |

435 |

≡ | |

|

12 |

大米淀粉 |

18 |

90 |

1 |

19 |

530 |

420 |

高 | |

|

13 |

-小麦淀粉— |

27 |

1 |

13.5 |

520 |

>450 |

高 | ||

|

14 |

果糖粉— |

150 |

60 |

<1 |

55 |

Ξ5^ |

430 |

^E |

高 |

|

1 s |

取胶Wj粉 |

ɪa |

f√l |

i»n |

1 CQ |

17 7 |

tin |

AaqC |

⅛ |

|

16 |

—土豆淀粉 |

33 |

60 |

0.86 |

9.1 |

530 |

570 | ||

|

17 |

小麦粉 |

5 E3 |

60 |

400 |

0.74 |

4.2 |

470 |

>450 | |

|

13 |

大豆紛 |

28 |

0.9 |

11.7 |

500 |

450 |

较高 | ||

|

19 |

大米粉 |

<63 |

60 |

0.74 |

5.7 |

360 | |||

.企业涉爆粉尘分类及检查区域

涉爆粉尘种类及爆炸特性

工贸行业重点可燃性粉尘目录

|

庁 号 |

名称 |

中位在 C μ m> |

最大稼炸压力 <MPa^ |

学炸指数 《WPa ∙ nɪ/s〉 |

∖⅛K^e÷〉 |

SSaJX>⅛〉 |

稼炸虺险 性级别 | ||

|

20 |

奶粉 |

235 |

60 |

80 |

0.82 |

7.5 |

450 |

520 |

较育 |

|

21 |

乳一粉 |

34- |

&口 |

S4 |

0.76 |

3.5 |

450 |

>450 |

*之高 |

|

22 |

MH |

76 |

&0 |

250 |

0.67 |

2.8 |

450 |

350 |

较高 |

|

血仪蛤- |

aɔn |

τ Jt- |

C 7 |

Q R |

£ -"' | ||||

|

34 |

血粉 |

46 |

60 |

0.86 |

11.5 |

650 |

^450 |

较离 | |

|

25 |

烟叶粉尘- |

4-9 |

0.46 |

1.2 |

470 |

2S0 | |||

|

三F 木制品/纸制品加工________________________________________________________ | |||||||||

|

26 |

"稿 |

62 |

7 |

1.05 |

19.2 |

4.8C |

310 |

爲 | |

|

27 |

纸浆粉 |

45 |

60 |

9.2 |

520 |

410 | |||

|

四、纺织品加H___________________________________________________________ | |||||||||

|

28 |

実Si纤维 |

9 |

1.05 |

16.2 |

高 | ||||

|

29 |

一基歼维 |

37 |

30 |

29 |

1.01 |

20.9 |

410 |

450 | |

|

30 |

—亚麻- |

3∞ |

0.6 |

1.7 |

440 |

230 | |||

|

.31 |

槁花 |

4Λ |

1∞ |

0.72 |

2.4 |

560 |

35。 | ||

|

五、橡值和组料制用⅛η工 _______ | |||||||||

|

32 |

柵脂粉 |

60 |

1.05 |

17.2 |

470 |

:=450 |

高 | ||

|

33 |

椽皎粉 |

80 |

30 |

13 |

0.8S |

13.8 |

500 |

230 |

较3 |

|

六、冶金/有色/建煤粉制备 | |||||||||

|

34 |

揭煤粉尘 |

32 |

60 |

1 |

15.1 |

380 |

225 |

高 | |

|

nn |

褐妹,无烟Wf (80=2□)1⅛ 尘 |

4口 |

b□ |

>4OUU |

U.8b |

iu.tf |

440 |

2加 |

4⅛∣⅛ |

|

七、其他______________________________________________________________ | |||||||||

|

36 |

硫确 |

20 |

3Q |

3 |

0.68 |

15.1 |

280 | ||

|

37 |

过氧化物 |

24 |

250 |

1.12 |

7.3 |

>850 |

380 | ||

|

38 |

染料 |

60 |

1.1 |

-28.8 |

-480- |

熔化 | |||

.企业涉爆粉尘分类及检查区域

涉爆粉尘种类及爆炸特性

工贸行业重点可燃性粉尘目录

|

名称 |

中位径 (μ m) |

^Tg7m) |

寺能 |

最大爆炸压力 (MPa) |

爆炸指数 (MPa ∙ tπ∕s) |

®U^燃 |

燃 |

爆炸危险 性级别 | |

|

39 |

静电粉末涂料 |

173 |

70 |

3.5 |

0.65 |

乱6 |

480 |

>4∞ | |

|

40 |

-调色剂~ |

23 |

60 |

g |

0.88 |

14.5 |

530 |

熔化 |

高 |

|

⅛ |

95 |

15 |

<1 |

0.85 |

17.8 |

660 |

>450 |

高 | |

|

42 |

弱防厲剂 |

<15 |

1 |

31 |

⅛ | ||||

|

43 |

硬脂酸铅 |

15 |

60 |

3 |

0.91 |

11 1 |

600 |

”50 |

髙 |

|

44 |

硬脂酸钙 |

<10 |

30 |

15 |

0.92 |

9.9 |

580 |

>450 | |

|

45 |

乳化剂 |

71 |

30 |

17 |

0.96 |

16.7 |

43D |

390 |

较高 |

注:''其他”类中所列粉尘主要为工贸行业企业生产过程中,使用的辅助原料、添加剂等,需结合工艺特点 用量大小等情况,综合评估爆炸风险。

.企业涉爆粉尘分类及检查区域

粉尘涉爆场所检查的区域

22区

21区

20区

.企业涉爆粉尘分类及检查区域

场所建(构)筑物检查要点

01

粉尘爆炸危险场所设置在非框架结构的多层建(构)筑物内。

粉尘爆炸危险场所设置在居民区内,或与员工宿舍、会议室等人员 密集场所、以及危险化学品仓库的安全距离不足。

03

粉尘爆炸危险场区与其它加工方式的作业区未按规范隔离。粉尘爆 炸环境危险区域采用产生明火、高温和释放可燃气体等存在产生粉 尘爆炸危险的生产作业方式及工艺。

.企业涉爆粉尘分类及检查区域

场所建(构)筑物检查要点

04

未按规范设置安全通道和安全出口,安全通道不畅通,堆放易 燃易爆物品。

集中通风、采暧和空调管线在管线进入粉尘爆炸环境危险区域之前 未设置防火阀,通风系统的风机、空调系统的制冷(热)装置设置 在粉尘爆炸环境危险区域。

05

06

未按规范设置防雷、以及防静电接地设施。

W企业涉爆粉尘分类及检查区域

案例:建(构)筑物结构检查

厂房建筑物采用预制件结构不能 承受粉尘爆炸压力的冲击。

.企业涉爆粉尘分类及检查区域

案例:建(构)筑物结构检查

^M<

铝镁制品打磨抛光车间作业工位布局

集中,未针对粉尘爆炸特性进行工艺

设备布局采取防护隔离措施。

.企业涉爆粉尘分类及检查区域

案例:粉尘涉爆场所安全分区检查

铝镁制品打磨抛光生产作业与明火焊 接生产作业未设防火分区隔离。

' 企业涉爆粉尘分类及检查区域

案例:粉尘涉爆场所安全分区检查

粉尘收集仓(房)布置在厂房

内部作业区。

.企业涉爆粉尘分类及检查区域

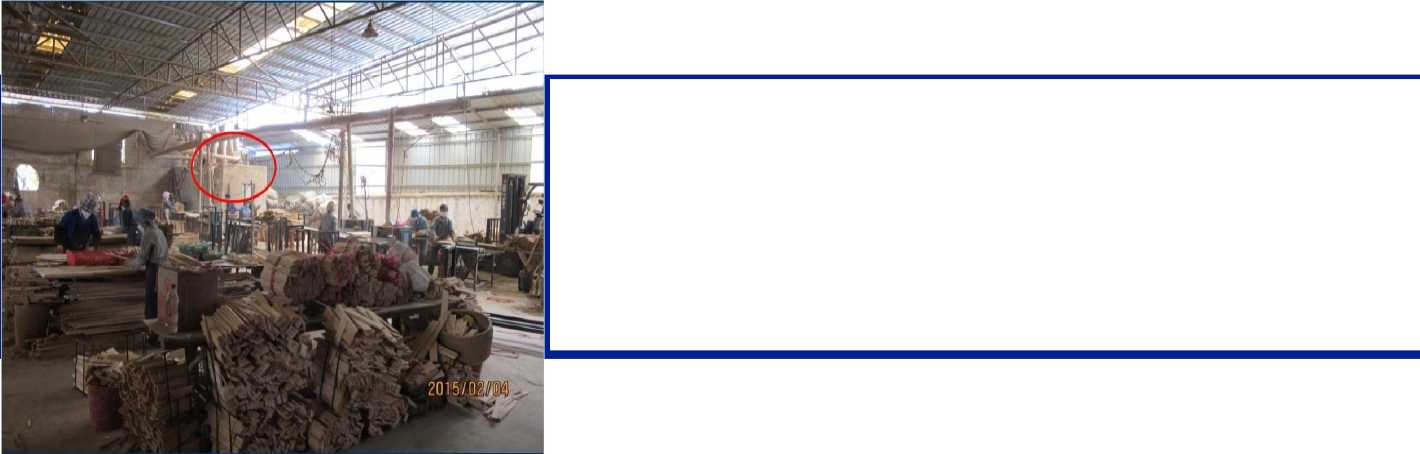

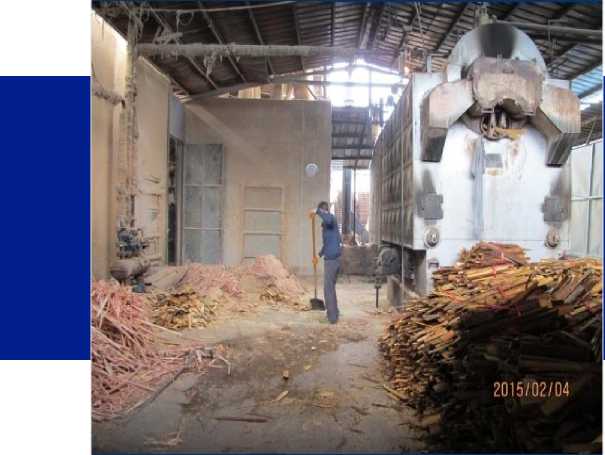

案例:粉尘涉爆场所安全分区检查

粉尘收尘仓与燃烧炉的安全间 距不符合规定要求。

02

除尘系统防爆安全检查

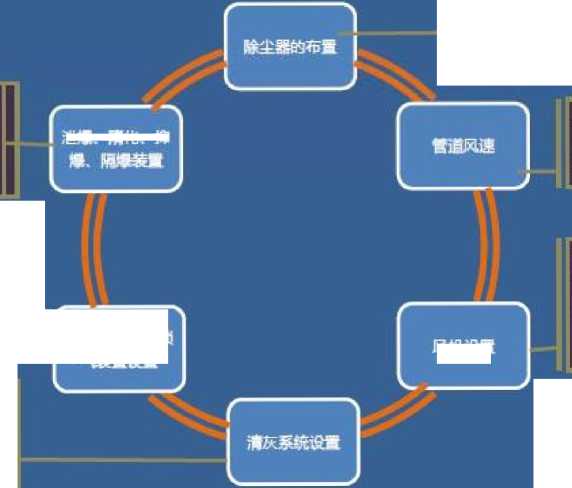

.除尘系统防爆安全检查

(一)除尘系统选用检查要点

(二)除尘器检查要点

(三)吸尘罩或吸尘柜检查要点

(四)风管、风机检查要点

(五)除尘系统控制、监测和保护装置检查要点

(六)除尘器、风管的布置检查要点

(七)案例:除尘系统防爆安全检查

.除尘系统防爆安全检查

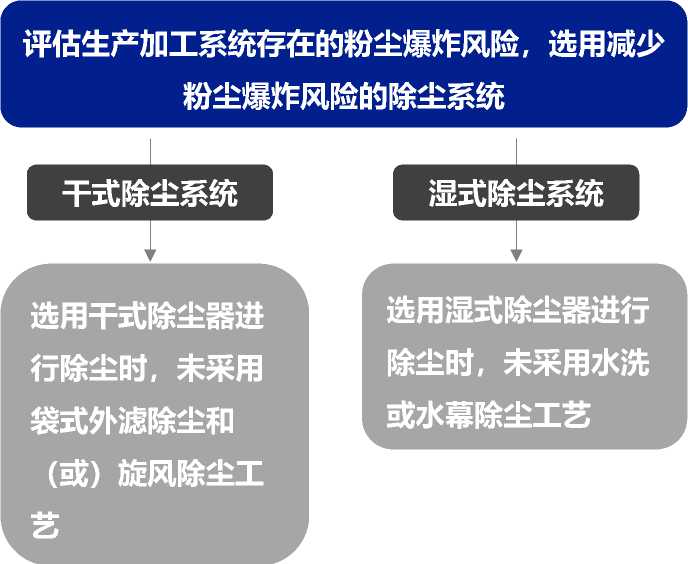

除尘系统选用检查要点

除尘系统的定义:

由吸尘罩或吸尘柜、风管、风机、 除尘器及控制装置组成的用于捕集 气固两相流中固体颗粒物的装置。

.除尘系统防爆安全检查

除尘系统选用检查要点

.除尘系统防爆安全检查

除尘系统选用检查要点

吸收作业工位粉尘释放源释放 的粉尘

吸收生产加工系统释放的粉尘

除尘系统

吸收作业区(场所)空气中漂 浮的粉尘

》

过滤吸收的粉尘使排放的气体 达到环保标准

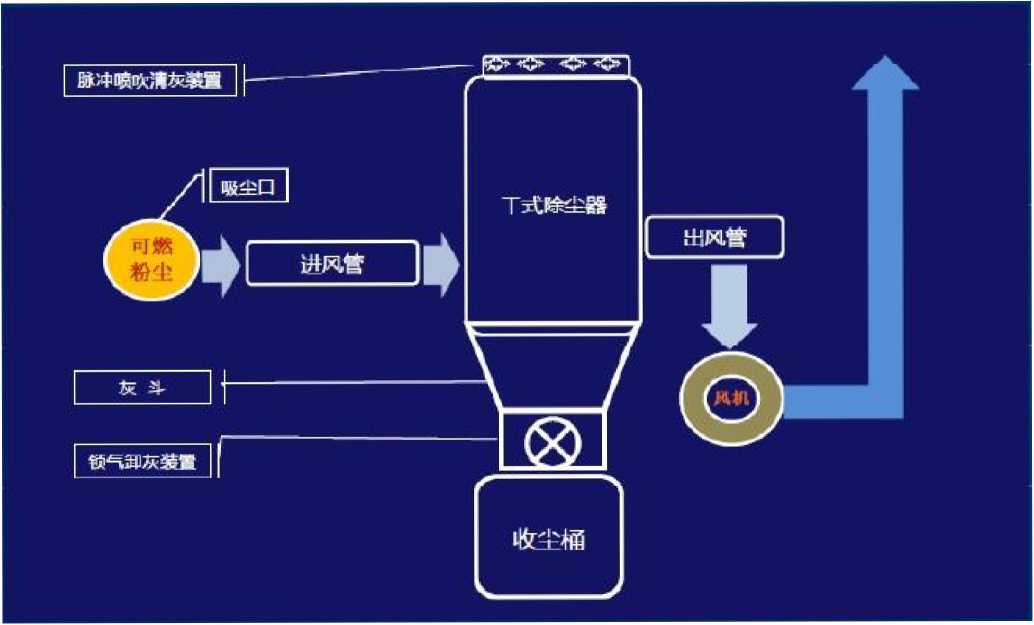

除尘系统防爆安全检查

除尘系统选用检查要点

■除尘系统防爆安全检查

除尘系统选用检查要点

采用泄爆,隋化、抑

< RSS⅛^.恥 爆轰波飾的范围

将除尘器爆炸危险隔离 在厂房期聯区域

泄IlL 喊.抑

确保管道不积尘,减

小S≡内^SW轰波

使灰斗内粉曲E出除 生器外部,且实现除

尘器灰斗与收生容器 Z-

及收尘系统隔障

灰斗自动卸灰锁

风机设置

风机设■在除尘器出 口管道处,使含有可 I^ι⅛R⅛^a ^m^的风机叶片

设—休^自动清 灰系统,钢这峰置 积尘及时清除,减小 除尘器内辎存的爆

■■

.除尘系统防爆安全检查

除尘系统选用检查要点

湿式除尘系统示意图

.除尘系统防爆安全检查

除尘器检查要点

01

粉尘爆炸危险场所除尘系统选用电除尘器。

不同种类的可燃性粉尘合用同一除尘系统,除尘系统与带有可燃气 体、高温气体、烟尘或其它工业气体的风管及设备连通。

03

净化可燃粉尘的干式除尘器和过滤器未布置在除尘系统的负压段。

.除尘系统防爆安全检查

除尘器检查要点

04

含有可燃粉尘的空气,在进入风机前未采用不产生火花的除尘 器进行处理。

干式除尘器滤袋未采用阻燃及防静电的滤料制作。

05

06

干式除尘器未设置粉尘过滤装置(如滤袋)的连续清灰装置。

.除尘系统防爆安全检查

除尘器检查要点

07

未设置连续卸灰的锁气卸灰装置,除尘器内严重积灰。

湿式除尘设计用水量、水压未能满足去除进入除尘器粉尘的要求。

08

09

湿式除尘循环用水未进行粉尘、油污及杂质过滤,除尘器及循环用 水管道内积尘。

5除尘系统防爆安全检查 吸尘罩或吸尘柜检查要点

01

生产加工系统产生粉尘释放的作业工位未设置吸尘罩或吸尘柜。

吸尘罩或吸尘柜未按照GB/T 16758的要求设计,吸尘口设计风速 不符合GB 50019的要求,吸尘罩或吸尘柜内积尘。

.除尘系统防爆安全检查

风管、风机检查要点

01

♦风管未明设。

主风管未采用圆型横截面的钢质金属材料;采用其他材料时,未选 用阻燃材料,未采取防静电措施;采用铝金属材料。

03

主风管的风量及风速不足(铝镁制品抛光、打磨加工除尘器进风管 风速小于23m/s,木材加工系统除尘器进风管风速小于20m/s), 风管内粉尘堵塞,设计风速未按风管内的粉尘浓度不大于爆炸下限 的50%(铝、镁等金属粉尘浓度不大于爆炸下限的25%)计算。

.除尘系统防爆安全检查

风管、风机检查要点

04

支风管设计风速不足,风管内出现粉尘堵塞。

风管内表面锈蚀,风管内表面使用铝涂料。

05

06

风机、叶片运转异正常,发生碰撞、摩擦,出现异常杂音。

.除尘系统防爆安全检查

除尘系统控制、监测和保护装置检查要点

01

设置在粉尘环境爆炸危险20区的监测装置、控制线路和电气装 置不符合规定的粉尘防爆类型及等级。

干式除尘器未设置进、出风口风压差监测装置,或进、出风口风压 差监测装置失效。

03

选用连续进行气体惰化的装置时,未设置除尘器氧气含量连续监测 报警装置,或氧气含量连续监测报警装置失效。

.除尘系统防爆安全检查

除尘系统控制、监测和保护装置检查要点

干式除尘器未设置清灰压力监测装置,或清灰压力监测装置失效。

干式除尘器未设置锁气卸灰装置及故障停机的监控装置,或锁气卸 灰装置运行异常及故障停机监控装置失效。

05

06

湿式除尘器未设置水量、水压的连续监测装置,或水量、水压的连 续监测失效。

.除尘系统防爆安全检查

除尘系统控制、监测和保护装置检查要点

07

选用向除尘器充入惰性气体或粉体介质的惰化装置时,未设置惰 化装置运行异常及故障停机监控装置,或惰化装置运行异常及故 障停机监控装置失效。

选用火花探测报警装置和火花熄灭装置时,火花探测报警装置和 (或)火花熄灭装置失效。

08

09

未设防静电接地,或防静电接地不符合规范。

.除尘系统防爆安全检查

除尘器、风管的布置检查要点

01

除尘器与明火区域的间距小于25m。

干式除尘器未布置在厂房建筑物外部;或干式除尘器布置在厂房建 筑物内部时,不符合规范要求。

03

布置在厂房建筑物外部干式除尘器的进风管直通建筑物内部。

.除尘系统防爆安全检查

除尘器、风管的布置检查要点

布置在厂房建筑物内部的干式除尘器气力输灰管道出现粉尘堵塞。

粉尘收集仓(房)布置在厂房内部作业区。

05

06

布置在厂房建筑物外部的除尘器未按防雷规范要求设置防雷装置。

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

干式除尘器未设及运行连续卸灰的锁 气卸灰装置, 除尘器灰斗严重积尘。

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

干式除尘器滤尘装置严重积尘。

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

干式除尘器滤尘装置喷吹清灰气压采 用PVC管供气。

±除尘系统防爆安全检查 案例:除尘系统防爆安全检查

干式除尘器风机设置在系统的正压段,

风机严重积尘。

W除尘系统防爆安全检查

案例:除尘系统防爆安全检查

风机设置在除尘系统的正压段,除尘 器内滤除尘、严重积尘。

W除尘系统防爆安全检查

案例:除尘系统防爆安全检查

除尘器内滤除尘、严重积尘。

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

采用砖槽收尘,砖槽内严重积尘

5除尘系统防爆安全检查 案例:除尘系统防爆安全检查

铝质粉尘除尘系统风管风速不满足大于

23m /s的规定,风管弯处管内严重积尘。

EDIE.04.03

W除尘系统防爆安全检查

案例:除尘系统防爆安全检查

木质粉尘除尘系统风管未采用截面圆形的结构,

风管风速不满足大于20m /s的规定,厂房内的

吸尘方式采用刮板输灰机,严重积尘,除尘器

进风管直对厂房内部。

除尘系统防爆安全检查

案例:除尘系统防爆安全检查

木质粉尘除尘系统风管未采用截面圆形的结构, 风管风速不满足大于20m /s的规定,厂房内的 吸尘方式采用刮板输灰机,严重积尘,除尘器 进风管直接通向厂房内部。

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

W除尘系统防爆安全检查

案例:除尘系统防爆安全检查

干式除尘器泄爆口设在厂房建筑物内。

W除尘系统防爆安全检查

案例:除尘系统防爆安全检查

除尘器泄爆口朝向,面对厂房建筑物内部。

5除尘系统防爆安全检查 案例:除尘系统防爆安全检查

.除尘系统防爆安全检查

案例:除尘系统防爆安全检查

除尘器未设置锁气卸灰装置。

03

动火安全及粉尘清理检查

.动火安全及粉尘清理检查

(一)粉尘涉爆区域动火作业检查要点

(二)粉尘涉爆区域粉尘清理检查要点

(三)案例:动火作业检查

(四)案例:粉尘清理检查

5动火安全及粉尘清理检查 粉尘涉爆区域动火作业检查要点

01

动火作业未按制度规定审批。

动火作业区内存在粉尘释放及粉尘云、粉尘层的粉尘环境。

03

动火作业区内存在易燃易爆气体环境。

5动火安全及粉尘清理检查 粉尘涉爆区域动火作业检查要点

04

动火作业处在有限空间环境区域,未采取通风及监测措施。

动火作业区内涉及的建筑物的梁、支架、墙、地面、门窗及沟槽,生 产加工系统、风管、除尘器、收尘室,以及电气线路、配电柜(箱)、 电气开关、电气插座、电机和照明灯等未进行粉尘清理,作业区尘积。

05

06

在动火作业区进行交叉作业。

5动火安全及粉尘清理检查 粉尘涉爆区域动火作业检查要点

07

动火作业时,作业区生产加工系统未停机。

动火作业区未配备灭火器材。

08

09

动火作业区未设置安全警示标牌。

动火安全及粉尘清理检查

粉尘涉爆区域粉尘清理检查要点

1.每班未清理的部位:

① 作业工位及使用的工具;

②吸尘罩或吸尘排风柜;

③干式除尘器卸灰收集粉尘的容器(桶);

④ 湿式除尘器的水质过滤池(箱)、水质过滤装置及

除尘器箱体外部的滤网;

⑤纤维或飞絮除尘器的滤网、滤尘室;

⑥木质粉尘单机滤袋吸尘器的滤袋及吸尘通风机。

W动火安全及粉尘清理检查

粉尘涉爆区域粉尘清理检查要点

2.每周未清理的部位:

① 监测、监控装置,以及电气线路、电气设备和

控制装置的外部表面;

② 除尘器的灰斗;

③ 湿式除尘器的循环用水储水池(箱);

④ 生产系统工艺设备的外部表面;

⑤ 木质粉尘单机滤袋吸尘器的滤袋及吸尘通风机。

.动火安全及粉尘清理检查

粉尘涉爆区域粉尘清理检查要点

3.每月未清理的部位:

① 生产系统工艺设备的内部;

② 主风管、支风管、风机和防爆装置;

③ 干式除尘器的滤袋和箱体内部,以及清灰、锁

气卸灰和输灰装置;

④ 湿式除尘器箱体内部,以及滤网、滤球、喷水

嘴和供水装置等;

⑤ 配电箱、电气开关、电气插座和照明灯;

⑥ 建筑物的梁、支架、墙、地面、门窗及沟槽。

.动火安全及粉尘清理检查

案例:动火作业检查

动火作业区生产加工系统未停机,未 配备灭火器材,未设置安全警示标牌。

.动火安全及粉尘清理检查

案例:粉尘清理检查

除尘器内粉尘堆积。

5动火安全及粉尘清理检查 案例:粉尘清理检查

除尘器滤袋严重积灰。

^JU 动火安全及粉尘清理检查

案例:粉尘清理检查

铝镁制品喷砂抛丸湿式除尘污水沉积 池积灰,出现氢气。

.动火安全及粉尘清理检查

案例:粉尘清理检查

生产加工设备、电气线路及设备严重 积灰。

.动火安全及粉尘清理检查

案例:粉尘清理检查

建筑物内的梁、支架、墙、地面及起 重设备严重积灰。

04 粉尘涉爆工艺及设备安全检查

.粉尘涉爆工艺及设备安全检查

(一)

(二)

(三)

(四)

(五)

(六)

(七)

(八)

生产系统工艺及设备检查要点

案例: 案例: 案例: 案例: 案例: 案例: 案例:

铝镁制品打磨抛光吸尘罩风速检查 铝镁制品抛丸喷砂除尘系统检查 木质板材加工砂光机检查 粉料斗式提升机检查 粉末静电喷涂设备检查 煤粉制备(磨煤)系统检查 电气线路防爆保护检查

5粉尘涉爆工艺及设备安全检查

生产系统工艺及设备检查要点

01

工艺设备内部存在持续形成粉尘云的爆炸性粉尘混合物,其浓度 处在爆炸极限,未采用火花监测、或气体氧浓度监测等监测报警 联锁保护装置。

风管内存在持续形成粉尘云的爆炸性粉尘混合物且浓度处在爆炸 极限,生产加工系统存在产生火花吸入风管的危险,未采用火花 监测报警联锁保护装置。

03

设置有粉碎工艺(设备)的生产加工系统,未设置吸除分离金属物 的磁选装置,粉碎设备未设置火花监测及报警联锁保护装置。

.粉尘涉爆工艺及设备安全检查

生产系统工艺及设备检查要点

04

与粉尘爆炸特性相关的生产系统工艺参数:工艺温度、气压压力、 粉体在工艺管道内的流速、机械装置的传动速度等,未设置控制 工艺参数安全限值的联锁保护装置。

气力输灰、刮板输灰、螺旋输灰和斗式提升等粉料输送装置,未 设置控制运行参数安全限值的联锁保护装置。

05

06

生产加工系统相关的粉尘爆炸危险20区设置非粉尘防爆等级的电气 装置、电气设备,电气连接不符合防爆保护要求,未规范接地保护 连接。

.粉尘涉爆工艺及设备安全检查

案例:铝镁制品打磨抛光吸尘罩风速检查

.粉尘涉爆工艺及设备安全检查

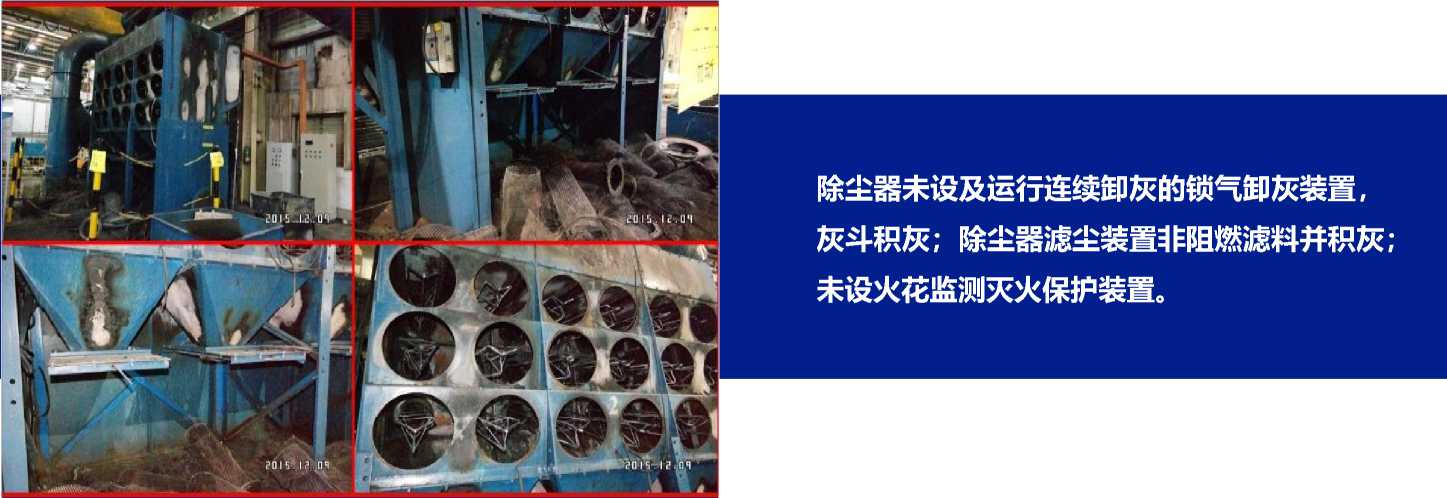

案例:铝镁制品抛丸喷砂除尘系统检查

除尘器未设及运行连续卸灰的锁气卸灰装置,

灰斗积灰;除尘器滤尘装置非阻燃滤料并积灰;

未设火花监测灭火保护装置。

±粉尘涉爆工艺及设备安全检查

案例:铝镁制品抛丸喷砂除尘系统检查

除尘器设在车间内,采用内滤除尘,滤袋非阻 燃滤料并内部积灰,未设及运行连续卸灰的锁 气卸灰装置,灰斗积灰。

粉尘涉爆工艺及设备安全检查

案例:木质板材加工砂光机检查

吸尘风管采用PVC管,无防静电措施,与砂光 机连接的风管未设火花监测灭火保护装置,带 有粉末的气流吸入风机,收尘仓设在车间内, 粉末堆积。

W粉尘涉爆工艺及设备安全检查

案例:粉料斗式提升机检查

斗式提升机泄爆口设在建筑物内,向建筑 物内直接泄爆。

±粉尘涉爆工艺及设备安全检查

案例:粉末静电喷涂设备检查

喷粉房设在建筑物内,喷粉房与收集粉区 相通,无隔离,喷涂粉末堆积,吸尘滤筒 无清灰装置。

.粉尘涉爆工艺及设备安全检查

案例:粉末静电喷涂设备检查

喷粉房防爆安全示例:喷粉房与收集粉区隔 离,喷枪喷射出的粉末同步经吸尘管吸入粉 末回收系统,喷粉房内无喷涂粉末堆积。

.粉尘涉爆工艺及设备安全检查

案例:粉末静电喷涂设备检查

存在事故隐患喷粉房与防爆安全喷粉房对比。

W粉尘涉爆工艺及设备安全检查

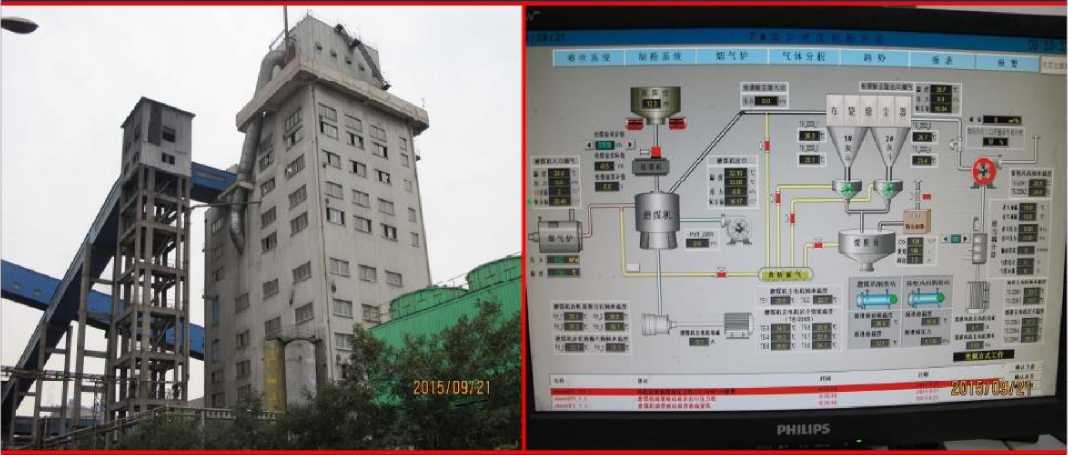

案例:煤粉制备(磨煤)系统检查

煤粉制备(磨煤)系统、铝镁等金属粉末生产系统及除尘系统必须设置氧

气浓度监测报警及连续采用惰化气体保护的联锁保护系统。

^^^ 粉尘涉爆工艺及设备安全检查

案例:电气线路防爆保护检查

电气线路裸露或绝缘破损,防爆保护不符合要求。

防范措施

采用有效的通风和除尘措施,严禁吸烟及明火作业。在设备 外壳设泄压活门或其他装置,采用爆炸遏制系统等。对有粉尘爆 炸危险的厂房,必须严格按照防爆技术等级进行设计,并单独设 置通风、排尘系统。要经常湿式打扫车间地面和设备,防止粉尘 飞扬和聚集。保证系统要有很好的密闭性,必要时对密闭容器或 管道中的可燃性粉尘充入氮气、二氧化碳等气体,以减少氧气的 含量,抑制粉尘的爆炸。

常用的防护措施或方案主要有四种:遏制、泄放、抑制、隔离。 其中泄放分为正常情况下的压力泄放和无火焰泄放;隔离分为机械 隔离和化学隔离。主要防护设备包括:防爆板(Explosion Panel)、 防爆门(Explosion Vent)、无焰泄放系统(Flameless Venting)、隔 离阀(Explosion Isolation Valve)以及抑爆系统(Explosion Suppression Systems)。在实际应用中,并不是每一种防护措施 单独使用,往往采用多种防护措施进行组合运用,以达到更可靠 更经济的防护目的。

^^∖

注意防尘

感谢大家的认真学习