ICS 13.230

CCS C 67

中华人民共和

国国

家标准

GB 37241—XXXX

代替 GB/T 37241-2018

可燃性粉尘惰化安全规范

Safety specification of inerting for combustible dust

(征求意见稿)

XXXX - XX - XX发布

XXXX - XX - XX实施

国家市场监督管理总局分布 国家标准化管理委员会发布

GB 37241—XXXX

目次

前言 ................................................................................. II

引言 ................................................................................ III

1 范围 ............................................................................... 1

2 规范性引用文件 ..................................................................... 1

3 术语和定义 ......................................................................... 1

4 总体要求 ........................................................................... 4

5 技术要求 ........................................................................... 4

5.1 惰性介质 ....................................................................... 4

5.2 供给设备 ....................................................................... 5

5.3 输送管道 ....................................................................... 5

5.4 被保护系统 ..................................................................... 6

5.5 探测器 ......................................................................... 6

6 运行维护 ........................................................................... 6

6. 1 运行监测 ....................................................................... 6

6.2 惰化状态 ....................................................................... 7

6.3 维护防护 ....................................................................... 8

7 证实方法 ........................................................................... 9

8 随机文件 ........................................................................... 9

附录A(规范性) 惰化方法要求 ........................................................ 11

附录B(资料性) 常见可燃性粉尘的极限氧浓度值 ........................................ 12

附录C(资料性) 惰化计算 ............................................................ 14

附录D(资料性) 开口容器装料 ........................................................ 17

附录E(资料性) 防止空气向下扩散进入放散管内 ........................................ 19

附录F(资料性) 固体物料双联阀进料 .................................................. 20

附录G(资料性) 工艺设备惰化实例 .................................................... 21

参考文献 ............................................................................. 24

I

GB 37241—XXXX

前

本文件按照GB/T 1.1—2020《标准化工作导则 起草。

本文件代替GB/T 37241-2018《惰化防爆指南》,

第1部分:标准化文件的结构和起草规则》的规定

与GB/T 37241-2018相比,除结构调整和编辑性改 动外,主要技术变化如下:

—— 更改了标准化对象和适用界限,删除了两种本文件不适用情况(见第1章,2018年版第1 章);

—— 更改了规范性引用文件(见第2章,2018年版第2章);

—— 删除了“惰化”术语的定义(见2018年版3.1);

—— 增加了“惰性粉尘惰化”的术语和定义(见3.3);

—— 更改了“部分惰化”术语的定义(见3.5,2018年版3.4);

—— 删除了极限氧浓度确定中可燃气体、蒸气、可燃性杂混物的要求(见2018年版4.4);

—— 更改了惰化方法的适用条件(见4.2,2018年版5.1.2至5.1.6);

—— 更改了气氛惰化气体均匀混合的要求(见4.3,2018年版6.2.2);

—— 更改了可燃性粉尘在惰化环境爆炸特性评估的要求(见5.1.3、5.1.4,2018年版4.4);

—— 增加了惰化气体纯度检测标准的要求(见5.1.7);

—— 更改了混合物压力容器设备管道的要求(见5.2.1、5.3.1);

—— 更改了物料输送管线吹扫的要求(见5.4.1,2018年版6.1.7);

—— 更改了被保护系统粉体进卸料要求(见5.4.2,2018年版的5.8.1、5.8.3);

—— 删除了卸料作业中液体卸料要求(见2018年版5.8.2);

—— 增加了氧浓度传感器位置要求(见5.5.1,2018年版6.2.4);

—— 更改了氧分析仪或氧浓度探测器的要求(见5.5.2,2018年版6.4.1.2);

—— 增加惰性粉尘含量监测位置要求(见5.5.4)

—— 增加被保护系统氧浓度要求(见6.2.1);

—— 增加了定期惰性粉尘含量监测要求(见6.2.4);

—— 增加了定期惰性粉尘含量监测处置要求(见6.2.5);

—— 增加了探测设备维护校准要求(见6.3.3);

—— 增加了证实方法的要求(见第7章);

—— 增加了气氛惰化系统设计因素(见8.1.1,2018年版6.1.2);

—— 增加了惰性粉尘惰化系统设计因素(见8.1.2);

—— 更改了运维日志记录的要求(见8.2,2018年版6.1.4)。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中华人民共和国应急管理部提出并归口。

本文件及其所代替文件的历次版本发布情况为:

——2018年首次发布为GB/T 37241-2018;

——本次为第一次修订。

II

GB 37241—XXXX

引言

可燃性粉尘惰化保护是通过向被保护的设备中通入惰性气体或添加惰性粉尘,防止设备内可燃性 粉尘发生爆炸的一种惰化防爆技术。气氛惰化防爆常用于煤化工、电力、钢铁、水泥等煤粉制备系统, 也可用于石油化工、塑料、制药、农药等存在粉尘爆炸性环境的工艺系统。惰性粉尘惰化作用可能对爆 炸压力影响不大,但对爆炸压力上升速率和最小着火能量影响很大,可以减缓爆炸的发展或使爆炸变成 缓慢的燃烧。对具有较低爆炸压力上升速率的粉尘,混入惰性粉尘可使爆炸性急剧下降,对于点燃能量 低(MIE<10 mJ)或爆炸指数高(Kst>30 MPa·m/s)的可燃性粉尘其惰化作用尤其明显。

本文件对于优化选择可燃性粉尘防爆惰化方法,确定可燃性粉尘工艺系统最大允许氧含量,计算惰 化气体的流量或用量,确定惰性粉尘的添加量,以及相应的监测与控制措施设计等具有指导意义。

III

GB 37241—XXXX

可燃性粉尘惰化安全规范

1 范围

本文件规定了对爆炸性粉尘环境进行气氛惰化防爆或添加惰性粉尘惰化防爆的惰化系统的技术要 求和运行维护要求,描述了对应的证实方法。

本文件适用于向爆炸性粉尘环境通入惰化气体或添加惰性粉尘进行完全惰化防爆的惰化技术,部 分惰化可参照执行。

本文件不适用于下列情况:

—— 灭火;

—— 控制氧化剂不是氧气的爆炸性气氛环境形成的技术;

—— 采用控制可燃性粉尘云浓度低于爆炸下限以避免形成爆炸性环境的技术。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件, 仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本 文件。

GB/T 150.1 压力容器 第一部分:通用要求

GB 2894 安全标志及其使用导则

GB/T 4842 氩

GB/T 8979 纯氮、高纯氮和超纯氮

GB/T 8984 气体中一氧化碳、二氧化碳和碳氢化合物的测定 气相色谱法

GB/T 14194 压缩气体气瓶充装规定

GB/T 15478 压力传感器性能试验方法

GB/T 15604 粉尘防爆术语

GB/T 18403 气体分析器性能表示

GB/T 20801.1 压力管道规范 工业管道 第1部分:总则

GB/T 25285.1 爆炸性环境 爆炸预防和防护 第1部分:基本原则和方法

GB/T 28726 气体分析 氦离子化气相色谱法

GB/T 28848 智能气体流量计

GB/T 28854 硅电容式压力传感器

GB/T 28855 硅基压力传感器

GB/T 34041 封闭管道中流体流量的测量 气体超声流量计

GB/T 34526 混合气体气瓶充装规定

GB/T 36241 气体旋进旋涡流量计

3 术语和定义

GB/T 25285.1、GB/T 15604中界定的以及下列术语和定义适用于本文件。

1

GB 37241—XXXX

3. 1

气氛惰化 atmosphere inerting

通过向被保护系统内充入惰性气体,使系统内混合物不能形成爆炸性环境,或增加混合物点燃难度 的防爆技术。

[来源:GB/T 15604-2024,6.44]

3.2

完全惰化 absolute inerting

由于被保护系统内惰性气体的比例浓度足够高,无论可燃物与含氧混合气体的比例如何变化都不 会形成爆炸性环境。

[来源:GB/T 15604-2024,6.45]

3. 3

部分惰化 partial inerting

通过向被保护系统内充入惰性气体而控制系统内氧浓度,使可燃物与空气形成的爆炸性混合物在 所有可预期点火源出现的情况下不会被引燃。

[来源:GB/T 15604-2024,6.46]

3.4

惰性粉尘惰化 inert dust inerting

通过向被保护系统内可燃粉体混合惰性粉体,使系统内混合物不能被点燃,或增加混合物点燃难度、 降低混合物爆炸后果的防爆技术。

3. 5

极限氧浓度 limiting oxygen concentration

LOC

依据标准的测定方法测得的可燃物、空气(或氧气)和惰性气体混合物中不能形成爆炸性环境的最 大氧气体积浓度。

注: 极限氧浓度与可燃物特征和惰性气体种类有关。附录A给出了常见可燃性粉尘在常温常压条件下极限氧浓度值。 [来源:GB/T 15604-2024,6.47]

3. 6

最大允许氧浓度 maximum allowable oxygen concentration

MAOC

当发生某些可预见的异常或误操作时,被惰化保护的系统内不应超过的氧浓度值。

注: 实际工程应用中,最大允许氧浓度比工况条件下极限氧浓度低。

[来源:GB/T 15604-2024,6.48]

3. 7

停机氧浓度 trip point of system shutdown

TPSS

氧浓度监控设备启动被保护系统的停机程序来保障工艺系统安全,防止空气进入而形成爆炸性环 境的氧浓度阈值。

注: 停机不是指被保护系统完全关停,而是以设定的安全方式停止被保护系统作业,并启动应急保护措施。

[来源:GB/T 15604-2024,6.49]

3. 8

惰化系统动作氧浓度 set point of inerting system

氧浓度监控设备开始控制惰性气体流量、压力或充入量(以维持氧浓度在安全范围内)的氧浓度阈 值,即为惰化系统的氧浓度设定值。

2

GB 37241—XXXX

[来源:GB/T 15604-2024,6.50]

3. 9

安全裕量 safety margin

极限氧浓度与最大允许氧浓度、最大允许氧浓度与停机氧浓度、停机氧浓度与惰化系统动作氧浓度 之间的差值,分为三类。

[来源:GB/T 15604-2024,6.51]

3.10

惰性气体 inert gas

不与氧气、可燃气体、可燃蒸气和可燃性粉尘反应的气体。

[来源:GB/T 15604-2024,6.52]

3. 11

稀有气体 noble gases

元素周期表18族气体。

注: 如氦、氖、氩、氪、氙和氡等。

[来源:GB/T 15604-2024,6.53]

3. 12

烟气 flue gases

燃烧产生的气体和悬浮颗粒的混合物,用于惰化时其氧气浓度限定在一定范围。

3. 13

加压惰化 pressure-swing inerting

惰化方法的一种,通过先向封闭系统加压充入惰性气体再放空,使系统压力恢复到大气压力,以降 低系统内氧浓度的气氛惰化方法。

[来源:GB/T 15604-2024,6.54,有修改]

3. 14

真空惰化 vacuum-swing inerting

惰化方法的一种,通过对密闭系统先抽真空再充入惰性气体到大气压力,以降低系统内氧浓度的气 氛惰化方法

[来源:GB/T 15604-2024,6.55,有修改]

3.15

吹扫惰化 sweep through inerting

通流惰化 flow through inerting

惰化方法的一种,通过向有放散口的系统连续通入惰性气体,以降低系统内氧浓度的气氛惰化方法。

[来源:GB/T 15604-2024,6.56,有修改]

3. 16

置换惰化 displacement inerting

惰化方法的一种,通过充入与系统内气体有明显密度差的惰性气体以降低系统内氧浓度,在此过程 中不发生显著的气体混合的气氛惰化方法。

[来源:GB/T 15604-2024,6.57,有修改]

3. 17

连续氧浓度监测 continuous oxygen measurement

通过氧浓度探测器连续在线监测被惰化保护系统的氧浓度,直接判定被保护系统的惰化状态的氧 浓度监测方法。

[来源:GB/T 15604-2024,6.58]

3

GB 37241—XXXX

3. 18

间断氧浓度监测 discontinuous oxygen measurement

通过对工艺(包括故障情况)的深入分析,在不连续直接测量氧浓度的情况下,保证达到惰化要求 的氧浓度监测方法。

[来源:GB/T 15604-2024,6.59]

3. 19

定期氧浓度监测 periodic oxygen measurement

通过定期采样测量被保护系统氧浓度,校验氧浓度水平是否达到惰化要求的氧浓度监测方法。

注: 该方法通常与流量控制和压力控制方法联用。定期氧浓度测量一般采用便携式氧浓度探测仪进行。

[来源:GB/T 15604-2024,6.60]

3. 20

顺序氧浓度监测 sequential oxygen measurement

通过按顺序分别对不同工艺设备的取样点进行氧浓度测量,以监测所有取样点氧浓度偏离状况的 氧浓度监测方法。

[来源:GB/T 15604-2024,6.61]

4 总体要求

4. 1 工艺系统设备选择惰化方法时应考虑以下因素:

a) 系统设备工艺运行方式:连续式或间歇式;

b) 系统设备设计压力:可允许承受的正压和负压范围;

c) 健康和环境限制;

d) 被保护系统物料特性。

4. 2 被保护系统选用惰化方法时,应满足附录A要求,并应符合以下要求:

a) 采用真空惰化时,被保护系统应可承受设计需要的最大负压;

b) 采用加压惰化时,被保护系统应可承受设计需要的最大压力,且惰性气体与被保护系统内气体 容易混合;

c) 具有多分支复杂管道的设备不应采用吹扫惰化。

4. 3 选用气氛惰化时应保持被保护系统内部气体混合均匀,并应考虑以下因素的影响:

a) 惰化方法;

b) 被保护系统惰性气体的入口位置;

c) 被保护系统混合气体的排放位置;

d) 入口位置惰性气体的压力、温度和流量;

e) 排放气体的流量。

4. 4 气氛惰化系统应包含惰性气体供给设备与管道、氧浓度探测器(在线氧浓度探测器或便携式氧浓 度探测仪)和监测控制组件(主控制器、紧急报警控制器)。

5 技术要求

5. 1 惰性介质

5.1.1 气氛惰化应采用下列惰化介质:

a) 氮气;

b) 二氧化碳;

4

GB 37241—XXXX

c) 蒸汽;

d) 烟气;

e) 稀有气体;

f) 其他不与可燃物质反应的惰性气体。

5.1.2 气氛惰化使用的惰化介质应在工艺条件下,与可燃物质和氧气均不发生反应。

注: 在特定条件下蒸汽、二氧化碳或氮气等惰性气体可能与可燃物发生反应,如熔化的锂金属可与氮气反应。

5.1.3 采用气氛惰化时,应确定在设定惰性气体环境中、与被保护系统运行状态等同的温度和压力等 工艺条件下可燃性粉尘的极限氧浓度。

注: 部分可燃性粉尘在常温常压条件下的极限氧浓度见附录B。

5.1.4 采用烟气作为惰化介质时,应符合以下要求:

a) 惰化系统设计使用的极限氧浓度应采用惰化气体为氮气时的极限氧浓度;

b) 烟气不应对设备性能、产品质量或环境产生危害;

c) 烟气内氧气浓度应能实时监测,且满足惰化介质氧浓度设定要求;

d) 应采取降低烟气氧浓度波动措施,如设置烟气缓冲罐等;

e) 应在设计及工艺变更时测定烟气成分。

5.1.5 采用气氛惰化时,应考虑气体纯度及其含氧量,惰性气体流量、惰化时间和惰化次数的计算公 式参见附录C。开口设备填料时应维持连续吹扫惰化,容器内氧浓度计算公式参见附录D。

5.1.6 采用气氛惰化时,惰性气体最小供给量应符合以下要求:

a) 惰性气体的最小供给流量应不小于被保护系统正常运行的物料排出体积量;

b) 对被保护系统温度和压力变化导致的真空状态,应及时补偿供给足够被保护系统恢复设定压 力的惰性气体。

5.1.7 氩气、氮气、二氧化碳纯度应分别按照GB/T 4842、GB/T 8979、GB/T 8984规定的方法测定。 烟气及其他气体惰性介质成分应使用配置热导检测器的气相色谱仪,按照GB/T 28726规定的方法测定。

5.1.8 采用惰性粉尘惰化时,应测试和评估可燃性粉尘与惰性粉尘混合物在被保护系统运行状态等同 的温度和压力等工艺条件下的粉尘爆炸特性参数,可燃性粉尘与惰性粉尘混合物应在被保护系统运行 状态潜在点火源引燃条件下不发生爆炸。

5. 2 供给设备

5.2.1 惰性气体供给设备属于压力容器的,应符合GB/T 150.1的要求。

5.2.2 对于以下情况,应在惰性气体进入被保护系统前采用除湿措施:

a) 生产工艺对含水量有要求;

b) 使用二氧化碳作为惰性介质,且被保护设备对防酸蚀有要求。

5.2.3 惰性气体进入被保护系统前温度应符合工艺环境要求,被保护系统运行环境温度不应低于系统 内的露点。

5.2.4 自行生产惰性气体的工业场所应配备备用供应气体储存装置,涉及气瓶充装的应符合 GB/T 14194的相关规定,涉及混合气体气瓶充装的应满足GB/T 34526的相关规定。

5.2.5 采用惰性粉尘惰化时,应在惰性粉尘进入被保护系统时设置分散措施。

5.2.6 对于可能生成硫化亚铁等其它易于自燃物质的设备,设备正常运行环境不是无氧环境时,应采 取防止自燃的预防和控制措施。

5. 3 输送管道

5.3.1 惰性气体管道属于压力管道的,应符合GB/T 20801.1的要求。

5.3.2 惰性气体管道应符合以下要求:

a) 应设置过滤或其他措施,预防杂物进入管道关键部件;

b) 应设置单向阀和(或)止回阀防止惰性气体管路被污染;

5

GB 37241—XXXX

c) 不应与其他系统管道交叉连接;

d) 主管分支点应设置手动关闭阀;

e) 管道泄压口应通向安全区域,且避开人员密集场所和主要道路。

5.3.3 采用吹扫惰化或置换惰化时,应采取惰性气体流量设计或其他经论证的措施预防空气进入放散 管,防止空气进入放散管的惰性气体流量计算应参考附录E要求。放散管口存在爆炸风险时,放散管应 能承受爆炸压力,且应采取隔爆措施。

5.3.4 惰性气体排出时,应采取措施防止排放混合气外部爆炸或火灾蔓延导致回火损坏,含有粉尘的 排放气体排至大气前应满足除尘要求。

5.4 被保护系统

5.4.1 物料输送管线输送启动前应将被保护系统内氧浓度吹扫至极限氧浓度之下,或在连接处附近位 置设置防回火设施/回火保护设施。

5.4.2 粉体进卸料时,应采取措施避免空气进入被保护系统。

5.4.3 粉体进料时,加料入口处应采用粉体双联阀等双阀(门)设计。固体物料流量较大(无法采用 双阀设计)采用开放式溜槽进料时,应采取惰化及其他爆炸防护措施,并采取防止人员窒息的预防措施。

注: 粉体双联阀进料设计参考附录F。

5.4.4 系统设备与大气相通,且系统设备受热或被保护系统内气体密度与大气密度差别较大时,应采 取措施避免形成空气对流。

5.5 探测器

5.5.1 采用气氛惰化时,被保护系统用于评估氧浓度的探测器设置应符合以下要求:

a) 距惰性气体入口最远端位置应设置探测器;

b) 在工艺系统中氧浓度预期最高的位置应设置探测器;

c) 设有闭口分支被保护系统的,闭口分支位置应设置探测器;

d) 探测器设置位置总数不少于两处。

5.5.2 气体成分探测器应根据探测器类型检验检测,并符合GB/T 18403或其他对应标准的相关规定; 气体流量探测器应根据探测器类型检验检测,并符合GB/T 28848、GB/T 36241、GB/T 34041或其他对 应标准的相关规定;气体压力探测器应根据探测器类型检验检测,并符合GB/T 28854、GB/T 28855或 其他对应标准的相关规定,性能试验应按照GB/T 15478规定的方法测定。

5.5.3 氧分析仪或氧浓度探测器应符合以下要求:

a) 应满足系统采样和分析的响应时间要求;

b) 应能在工艺要求的温度和压力范围内正常运行;

c) 应采取防尘设计;

d) 不应受系统物料、背景气体干扰;

e) 应实现自动报警,系统同时设定气体流量报警时,应与氧浓度报警优先级一致;

f) 应自动联锁控制,能自动和手动启动供气装置。

5.5.4 采用惰性粉尘惰化时,惰性粉尘含量监测取样位置应具有代表性,不应设置在被保护系统的设 备开口处。

6 运行维护

6. 1 运行监测

6.1.1 被保护系统应采用至少一种氧浓度监测方式,如连续氧浓度监测或间断氧浓度监测。常压储罐 和低压储罐的密封蒸气空间可不监测系统氧浓度。被保护系统为负压或闭路系统运行时,应采用连续氧

6

GB 37241—XXXX

浓度监测。

6.1.2 采用间断氧浓度监测时,应选择定期氧浓度监测、顺序氧浓度监测、惰化状态气体压力监测、 惰化状态气体流量监测中的一种或几种监测方法,并采取预防惰化气体泄漏的措施。

6.1.3 采用间断氧浓度监测时,应符合下列要求:

a) 初次运行时应检验被保护系统的氧浓度;

b) 每次连续进料、卸料结束后,应进行氧浓度监测;

c) 被保护系统设备容积变化时,应重新校验该系统惰化氧浓度设计方案。

6.1.4 定期氧浓度监测应符合以下要求:

a) 定期氧浓度监测应与流量或压力等监测参数联合校验;

b) 现场人工取样分析时应配备便携式氧浓度探测仪。

6.1.5 顺序氧浓度监测应符合下列要求:

a) 应按一定序列顺序连续依次取样进行分析,以判定被保护系统的惰化运行氧浓度;

b) 当系统可能出现氧浓度急剧变化的情况时,该方法不可用;

c) 应校验测定延时导致的偏差。

6.1.6 惰化状态气体压力监测应符合下列要求:

a) 应确定监测参数与氧浓度的关联性;

b) 应确保被保护系统惰化时的运行压力处于压力测定范围之内;

c) 应依据被保护系统的复杂程度确定加压次数;

d) 应定期测定校验被保护系统的氧浓度;

e) 应与惰化系统自动联锁控制。

注: 压力监测是指通过测量被保护系统的压力和加压次数,来计算判定该系统的惰化状态(参见附录C中的C.1)。

6.1.7 惰化状态气体流量监测应符合以下要求:

a) 应确定监测参数与氧浓度的关联性;

b) 应定期测定校验被保护系统的氧浓度;

c) 应与惰化系统自动联锁控制。

6.1.8 应制定详细的安全操作规程,包含但不限于以下内容:

a) 惰化防护区进入许可制度;

b) 惰性气体供给方案;

c) 通风要求;

d) 呼吸防护用品取用位置和使用方法;

e) 取样流程;

f) 系统报警处置流程。

6. 2 惰化状态

6.2.1 采用气氛惰化时,被保护系统正常运行氧浓度应低于最大允许氧浓度,被保护系统氧浓度应低 于极限氧浓度。

6.2.2 被保护系统氧浓度高于动作氧浓度时,应在设计要求的时间内自动补充惰性气体至被保护系统 达到设计的氧浓度。

6.2.3 系统氧浓度的安全裕量应符合下列要求:

a) 系统安全裕量设定应考虑以下因素:氧浓度的波动情况、检测和控制设备的敏感性和可靠性、 发生爆炸的可能性和损失程度;

b) 被保护系统氧浓度的安全裕量应设定为三级(见图1),惰化区位于安全裕量2和安全裕量3;

c) 设备的最大允许氧浓度 MAOC(体积分数)应考虑工艺过程的温度和压力的变化,应至少比 极限氧浓度LOC(体积分数)低2%;

7

GB 37241—XXXX

d) 被保护系统连续氧浓度监测时,系统停机氧浓度 TP 应按以下原则确定:最大允许氧浓度 MAOC不低于5%时,系统停机氧浓度TP(体积分数)应比最大允许氧浓度MAOC低至少 2%;否则,系统停机氧浓度TP应低于系统最大允许氧浓度MAOC值的60%。部分惰化工艺 应根据工艺实际条件确定氧浓度安全裕量;

e) 被保护系统间断氧浓度监测时,系统停机氧浓度TP应按以下原则确定:被保护系统最大允许 氧浓度MAOC不低于体积分数为5%时,系统停机氧浓度TP不应超过系统最大允许氧浓度 MAOC值的60%;否则,系统停机氧浓度TP不应超过系统最大允许氧浓度MAOC值的40%。 同时,应定期校验被保护系统的氧浓度。

极限氧浓度

LOC

可能爆 炸区

安全裕量I

设备内最大允许氧浓 度 MAoC

惰化区

安全裕量2;

氧浓度波动、监控仪器延 迟或采样系统延迟

安全裕量3: 为避免误报

停机氧浓度/联锁停T气浓 度 TPSS

惰化系统动作氧浓度

SPTS

图1 被保护系统氧浓度安全裕量设定

6.2.4 采用惰性粉尘惰化时,开展惰性粉尘含量监测应符合下列要求:

a) 应定期按一定序列顺序依次取样分析,以判定被保护系统的惰性粉尘含量;

b) 可燃性粉尘与惰性粉尘混合物进入被保护系统前,应进行惰性粉尘含量取样分析。

6.2.5 惰性粉尘惰化中,采样位置惰性粉尘含量超过系统设计允许误差,应及时进行安全检查。连续 3次出现采样位置惰性粉尘含量差距超过系统设计允许误差的情况下,应对系统设计重新进行分析评估。

6. 3 维护防护

6.3.1 应依照设计要求定期开展被保护系统的安全巡检和安全检查,惰化系统操作人员应经专门的培 训并考试合格后方可上岗。

6.3.2 应依照设计要求定期清理惰性气体、惰性粉尘供给设备及管道。

6.3.3 应在有效期内定期维护和校准氧分析仪、氧浓度探测器、温度探测器、压力探测器等探测设备。

6.3.4 采用加压惰化时,应采取措施防止设备泄漏并定期巡检;设备置换惰化时,应在开口部位设置 局部通风系统,降低工况环境人员窒息风险。

6.3.5 取样位置不应设置在容器开口处、管道放空口处。

6.3.6 安全标识张贴应符合GB 2894的规定。

6.3.7 惰化防护区应采取预防人员窒息伤害的保护措施,包含但不限于以下内容:

a) 制定进入许可制度;

8

GB 37241—XXXX

b) 通风要求;

c) 设置呼吸防护用品;

d) 氧浓度降低区域、惰性气体系统和受限空间等张贴窒息危害警告标识;

e) 采用密度大于空气的惰性气体时,采取措施避免惰性气体在沟槽、低地沉积;

f) 采取联锁或其他防护措施,防止人员进入正常运行的惰化保护设备内。

7 证实方法

7. 1 通过查阅系统设计书与目视检测结合对照的方式,检查惰化系统设计及惰化方法选择是否满足要 求。

7.2 通过查阅系统设计书、可燃性粉尘极限氧浓度测试报告/可燃性粉尘惰性粉尘混合物爆炸特性测 试报告、查阅运维日志与目视检测结合对照的方式,检查惰性介质种类、用量是否满足要求。

7. 3 通过查阅系统设计书、目视检测结合对照的方式,检查惰性介质供给设备、管道是否满足设计要 求。检查惰性气体流量是否满足防止空气进入放散管的要求,或是否采用其他经过论证可防止空气进入 的设施。

7.4 通过查阅系统设计书、探测器产品说明书、目视检测、钢卷尺或激光测距仪测量结合对照的方式, 检查探测器性能、位置设置、联锁控制是否满足设计要求。

7.5 通过查阅系统设计书、查阅运维日志,目视检测结合对照的方式,检查惰化状态、惰化状态监测 方法选用与实施、安全操作规程制定是否满足要求。

7.6 通过查阅系统设计书、查看操作规程文件、查阅运维日志,目视检测结合对照的方式,检查系统 维护防护是否满足要求。

8 随机文件

8. 1 气氛惰化系统设计应至少包含以下内容:

a) 被保护系统中可燃性粉尘的组分、粒度分布和含水量;

b) 被保护系统的工艺、温度、压力和原料加工处理等参数;

c) 采用的惰性气体;

d) 惰性气体与工艺过程、被保护系统设备相容性;

e) 被保护系统可燃性粉尘在指定惰性气体环境下、被保护系统运行状态下的极限氧浓度;

f) 被保护系统运行的最大允许氧浓度、最大允许氧浓度偏差;

g) 惰性气体供给源及设备安装;

h) 操作控制;

i) 自动联锁控制;

j) 维修、检测和测试;

k) 惰性气体泄漏的个人防护;

l) 呼吸防护装备(如氧呼吸器);

m) 设备泄漏和通风漏气的惰性气体补给能力;

n) 安全巡查、系统清理要求(包括巡查检查、清理周期);

o) 系统失效风险评估及应急处置措施。

注: 工艺设备惰化实例参见附录F。

8. 2 惰性粉尘惰化系统设计应至少包含以下内容:

a) 被保护系统中可燃性粉尘的组分、粒度分布和含水量;

9

GB 37241—XXXX

b) 被保护系统的工艺、温度、压力和原料加工处理等参数;

c) 采用的惰性粉尘组分,粒度分布和含水量;

d) 惰性粉尘与工艺过程、被保护系统设备相容性;

e) 被保护系统内可燃性粉尘与惰性粉尘混合物在被保护系统运行状态下的爆炸特性参数;

f) 被保护系统惰化运行的最低惰性粉尘比例、最大允许惰性粉尘比例偏差;

g) 惰性粉尘供给源及设备安装;

h) 惰化粉尘含量检测取样点设计位置;

i) 惰化粉尘含量样品取样方法及检测方法;

j) 操作控制;

k) 自动联锁控制;

l) 维修、检测和测试;

m) 接触惰性粉尘的个人防护要求;

n) 个人防护装备(如呼吸器、防尘服等);

o) 安全巡查检查、系统清理要求(包括巡查检查、清理周期);

p) 系统失效风险评估及应急处置措施。

8. 3 监测和控制被保护系统的相关数据信息应整理归档,应至少包含以下内容:

a) 监测和控制目标;

b) 工艺装置监控区;

c) 工艺设备参数(包括容积、直径和耐压能力等)、设备布置间距及高度等;

d) 启动、运行、停止以及短时运行和紧急关停等工艺过程的参数变化,采用气氛惰化时,主要包 括流量、温度、压力、氧浓度、监测时间等,采用惰性粉尘惰化时,主要包括惰性粉尘添加量、 温度、惰性粉尘含量、监测时间等;

e) 工艺流程图及说明;

f) 工艺区环境温度;

g) 工艺联锁控制装置及动作信息;

h) 系统报警信息;

i) 工艺装置进料卸料信息;

j) 定期安全巡查和安全检查;

k) 操作人员培训记录;

l) 管道定期清理记录;

m) 探测器定期校准记录。

10

GB 37241—XXXX

附录A (规范性) 惰化方法要求

A.1 加压惰化

A.1.1 加压惰化设定的最大惰化压力不应超过设备的最高工作压力,加压惰化前应确保被保护系统的 气密性,进行正压泄漏测试,设备的泄压装置应能承受可预期的负压。

A.1.2 加压惰化应采用以下步骤:

a) 切断被保护系统与其它设备以及外部空气环境之间的通道,确保系统密闭;

b) 充入惰性气体直至系统内压力达到设定的最大惰化压力,停止充入惰性气体;

c) 通过预先设计的放空阀放空系统内气体至常压;

d) 重复步骤a)~c)直至系统内氧浓度达到设计的氧浓度。

A.1.3 加压惰化的次数应参照附录C中C.1的方法计算,计算应考虑惰性气体中氧气含量。

A.2 真空惰化

A.2.1 真空惰化设定的最大惰化负压不应超过设备的最高工作负压,真空惰化前应确保被保护系统的 气密性,设备的泄压装置应能承受可预期的负压。

A.2.2 真空惰化应采用以下步骤:

a) 切断被保护系统与其它设备以及外部空气环境之间的通道,确保系统密闭;

b) 抽真空至设定的真空度;

c) 向系统充入惰性气体直至系统内压力达到常压;

d) 重复步骤a)~c)直至系统内氧浓度达到设计的氧浓度

A.2.3 真空惰化次数应参照附录C中C.2的方法计算,计算应考虑惰性气体中氧气含量。

A.3 吹扫惰化/通流惰化

A.3.1 对于长径比较大的设备或管道,应从一端通入惰性气体,从远离端排出混合气体,并在周围采 取预防人员窒息的措施。

A.3.2 被保护系统正常运行时,应通过评估循环风量和漏风率调控惰化气体流量,确保维持被保护系 统所需的惰化气氛;短时间停产时,应维持被保护系统所需的惰化气氛。

A.3.3 惰化设计应考虑温度压力变化和物料存量变化导致的容器向外出流和呼吸回流。如果被保护设 备存在呼吸效应,惰化设计应考虑对容器内物料保持惰性气体覆盖。

A.3.4 吹扫惰化所需时间应参照附录C中C.3的方法计算。

A.4 置换惰化

A.4.1 惰性气体入口应远离放散口,惰性气体比被保护系统内气体轻时,惰性气体入口应位于被保护 系统上部位置,且高于放散口。惰性气体比被保护系统内气体重时,惰性气体入口应位于被保护系统下 部位置,且低于放散口。

A.4.2 置换过程中惰性气体应缓慢充入。

11

GB 37241—XXXX

附录B

(资料性)

常见可燃性粉尘的极限氧浓度值

表B.1 氮气惰化可燃性粉尘极限氧浓度

|

可燃性粉尘 |

中粒径值(μm) |

氮气惰化极限氧浓度LOC,体积分数% |

|

纤维材料 Cellulose materials | ||

|

纤维素 Cellulose |

22 |

9 |

|

纤维素 Cellulose |

51 |

11 |

|

木粉 Wood flour |

27 |

10 |

|

食品饲料 Food and Feed | ||

|

豆粉 Pea flour |

25 |

15 |

|

玉米淀粉 Corn starch |

17 |

9 |

|

发芽大麦废料 Waste from malted barley |

25 |

11 |

|

黑麦粉 Rye flour |

29 |

13 |

|

淀粉衍生物 Starch derivative |

24 |

14 |

|

小麦粉 Wheat flour |

60 |

11 |

|

煤粉 Coals | ||

|

褐煤 Brown coal |

42 |

12 |

|

褐煤 Brown coal |

63 |

12 |

|

褐煤 Brown coal |

66 |

12 |

|

褐煤 Brown coal |

51 |

15 |

|

沥青 Bituminous coal |

17 |

14 |

|

塑料、树脂、橡胶 Plastics, Resins, Rubber | ||

|

树脂 Resin |

<63 |

10 |

|

橡胶粉 Rubber powder |

95 |

11 |

|

聚丙烯腈 Polyacrylonitrile |

26 |

10 |

|

聚乙烯 Polyethylene, h.p. |

26 |

10 |

|

医药品,杀虫剂 Pharmaceuticals, Pesticides | ||

|

氨基比林 Amino-phenazone |

<10 |

9 |

|

蛋氨酸 Methionine |

<10 |

12 |

|

中间产品、添加剂 Intermediate Products, Additives | ||

|

硬脂酸钡 Barium stearate |

<63 |

13 |

|

过氧化苯甲酰 Benzoyl peroxide |

59 |

10 |

|

双酚A Bisphenol A |

34 |

9 |

|

月桂酸隔 Cadmium laurate |

<63 |

14 |

|

硬脂酸镉 Cadmium stearate |

<63 |

12 |

|

硬脂酸钙 Calcium stearate |

<63 |

12 |

|

甲基纤维素 Methyl cellulose |

70 |

10 |

12

GB 37241—XXXX

表B.1 氮气惰化可燃性粉尘极限氧浓度(续)

|

可燃性粉尘 |

中粒径值(μm) |

氮气惰化极限氧浓度LOC,体积分数% |

|

对苯二甲酸二甲酯Dimethyl terephthalate |

27 |

9 |

|

二茂铁 Ferrocene |

95 |

7 |

|

双(三甲基硅基)三氟乙酰胺 Bistrimethyl- silyl urea |

65 |

9 |

|

萘酸酐 Naphthalic acid anhydride |

16 |

12 |

|

2-萘酚 2-Naphthol |

<30 |

9 |

|

多聚甲醛 Paraform- aldehyde |

23 |

6 |

|

季戊四醇 Pentaerythritol |

<10 |

11 |

|

金属粉、合金粉 Metals, Alloys | ||

|

铝粉 Aluminum |

22 |

5 |

|

钙铝合金 Calcium/aluminum alloy |

22 |

6 |

|

镁硅铁合金 Ferrosilicon magnesium alloy |

17 |

7 |

|

硅铁合金 Ferrosilicon alloy |

21 |

12 |

|

镁合金 Magnesium alloy |

21 |

3 |

|

其它无机烟灰 Other Inorganic Products Soot | ||

|

烟灰 Soot |

<10 |

12 |

|

烟灰 Soot |

13 |

12 |

|

膨润土衍生物 Bentonite derivative |

43 |

12 |

13

GB 37241—XXXX

附录C (资料性) 惰化计算

C.1 加压惰化

C.1.1 假设膨胀和压缩过程是等温的,加压惰化被保护系统内的氧浓度按式(C.1)计算:

Cn = Ci + (Co - Ci) (I)n............................................(C.1)

式中:

Cn——n次加压惰化后被保护系统的氧浓度,以体积分数表示(%);

Ci——惰性气体中的氧浓度,以体积分数表示(%);

C0——被保护系统的初始氧浓度,以体积分数表示(%);

P1——被保护系统初始压力(绝压),单位为兆帕(MPa);

P2——加压惰化后被保护系统压力上限(绝压),单位为兆帕(MPa);

n ——加压惰化次数。

涉及高压或剧烈压力变化的过程可视为绝热过程,氧浓度按式(C.2)计算修正:

Tl

Cn = Ci + (Co - Ci) (D^............................................(C.2)

式中:

k ——气体定压比热容和定容比热容的比值,即气体绝热指数。

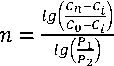

C.1.2 计算达到某一给定氧浓度所需的加压次数按式(C.3)、式(C.4)计算:

(C.3)

(⅞⅛)

几=k (C.4)

*)

C.1.3 通常泄放至常压之前,被保护系统加压至最低0.1 MPa(表压),为确保混合均匀至少加压循环

两次。已知加压次数和被保护系统所需氧浓度,最小压力比R按式(C.5)、式(C.6)计算:

R = (f⅛9l(C.5) cn 5/

R = (")l(C.6)

LI-

其中:

R = (⅛)(C.7)

示例1:

惰化10 m3的容器,控制氧体积分数降低至5%以下,使用表压为0.2 MPa的氮气,其中含有体积分数低于0.1%的氧气。 进气流量和排气流量均为50 m3/h。需要多少次循环?

14

GB 37241—XXXX

50 m3/h流量气体在24 min内将容器加压至0.2 MPa(表压),采用公式(C.1)的反解方程(C.3)进行计算,带入所 给的数值:

n =9G≡)/匂(芻)=1∙32,即2个循环。

示例2:

含氧量体积分数为1.5 %的氮气惰化保护一个50 L的小容器,15 s内加压至0.3 MPa(表压)然后泄压,反复加压惰化 循环三次。惰化完成后容器内氧含量是多少?

由于所需时间较短,不满足等温条件,采用公式(C.2)进行计算。绝热系数k由国际工艺常数表查出为1.401,代入 公式(C.2)得:

3

Cn = I.5 + (21 - 1∙5)(島严= 2.502%

C.2 真空惰化

C.2.1 真空惰化前需进行真空泄漏测试,真空惰化过程的计算方程与加压惰化计算方程相同。

C.2.2 抽真空后切断真空源(如真空泵),定期测定容器内压力上升速率J,见表C.1。建议至少抽真空 两次以确保混合均匀。常见惰性气体的绝热指数见表C.2。

表C.1 真空系统的典型压力上升速率

|

真空压力 MPa |

压力上升速率J MPa/min | ||

|

A类 |

B类 |

C类 | |

|

0.000133~0.00133 |

0.000066661 |

0.000026664 |

0.0000066661 |

|

0.00133~0.00400 |

0.000133322 |

0.000066661 |

0.0000066661 |

|

0.00400~0.0133 |

0.000266645 |

0.000066661 |

0.0000066661 |

|

类别说明: a) A类代表一般应用; b) B类代表较严格应用,如包含大量法兰的被保护系统; c) C类代表严禁空气进入的惰化被保护设备,例如制药和半导体工业。 | |||

表C.2 惰性气体的绝热指数k=Cp/Cv

|

气体 |

k(15 ℃,0.1 MPa) | |

|

氩 |

Ar |

1.66 |

|

二氧化碳 |

CO2 |

1.304 |

|

氦 |

He |

1.664 |

|

氮 |

N2 |

1.404 |

|

蒸汽(100℃) |

H2O |

1.324 |

C.3 吹扫惰化

C.3.1 假设被惰化保护系统内空气和惰性气体完全混合均匀,任何位置的氧气浓度在同一时间是相同 的,吹扫惰化时间计算按式(C.8)计算。

t = Wln (黑)(C.8)

15

GB 37241—XXXX

式中:

t ——吹扫时间,单位为秒(s);

F ——吹扫安全系数,对于一端为惰性气体入口,另一端为出口的无分支的管道,F=1;对于惰性 气体入口和出口位于无分支设备相对的两端,且相距较远时,F=2;对于惰性气体入口和出 口相距较近时,F取值3~5;

V ——被保护系统体积,单位为立方米(m3);

Q ——惰性气体流量,单位为立方米每秒(m3/s);

Cf ——吹扫惰化后的氧气浓度,以体积分数表示(%);

C0 ——被保护系统初始氧浓度,以体积分数表示(%);

Ci ——惰性气体本身氧浓度,以体积分数表示(%)。

C.3.2 吹扫惰化后被保护系统的氧浓度按式(C.9)计算:

令=Q + I^^n................................................(c.9)

C.3.3 惰性气体供给流量按式(C.10)计算。

Q = F-ln 結)...............................................(C.10)

L ∖Lj-L〃

示例1:

3 m³的设备惰性气体入口和出口位于设备两端,采用纯氮气进行吹扫惰化,惰化后氧气浓度降至体积分数为5 %以

下。吹扫气流流量为10 m3/h,孔径为25 mm,计算需要的吹扫时间?

经计算,惰性气体吹扫速率为5.6 m/s,惰化后混合状态较好,安全系系统F取值2,代入公式(C.8):

t = 2× ɪ ×ln

10

(0⅛⅛)=

0.86 九=52 min

示例2:

对于示例1中的设备,采用含氧量体积分数为2%的氮气吹扫惰化,计算被保护系统内氧浓度从体积分数为21%降低

至体积分数为5 %所需要的吹扫流量。采用公式(C.10)进行计算,如下所得(52 min为0.86 h)

C C 3 ,/2 - 21、…,,, Q = 2×086×ln( K) = 12.87 m3/九

16

GB 37241—XXXX

附录D

(资料性) 开口容器装料

重要提示:开口容器直接装料可能导致操作人员窒息,且存在失去惰化保护而导致爆炸事故的风险。 D.1 加料槽添加袋装物料

加料槽添加袋装物料时若没有惰化保护,随着空气的进入其氧气浓度不断升高。采用惰性气体吹扫 保护时,随着袋装物料的添加,贮料仓内氧气的浓度缓慢上升,添加n袋袋装物料后贮料仓内氧气的体 积量按式(D.1)计算:

%=κ⅛≡霖開+u。

(D.1)

式中:

Vn——添加n袋物料后贮料仓内氧气体积量,单位为立方米(m3);

V*——每袋物料中的氧气体积量,单位为立方米(m3)

V0——未添加物料时贮料仓内氧气体积量,单位为立方米(m3);

Q ——惰性气体流量,单位为立方米每秒(m3/s);

n ——添加物料袋数;

t* ——连续添加袋装物料的时间间隔,单位为秒(s);

U ——贮料仓的未充满空间体积,单位为立方米(m3)。

注1:该公式可以预测体积分数为21%以上的氧浓度。

注2:当贮料仓内氧气浓度低于体积分数为10%时计算误差是可容许的。

D.2 袋装物料添加平衡状态

袋装物料添加过程中,惰性气体惰化保护使贮料仓内氧浓度保持恒定,惰性气体流量按式(D.2) 计算:

C U] Ci-Cr-CbKSZ(BU)

O = —ln----------- y t* ci-cr

(D.2)

式中:

Q ——惰性气体流量,单位为立方米每秒(m3/s);

U ——贮料仓的未充满空间体积,单位为立方米(m3);

t* ——连续添加袋装物料的时间间隔,单位为秒(s);

Ci——惰化气体中的氧气浓度,以体积分数表示(%);

Cb——粉状固体物料中的氧气浓度(通常取0.21),以体积分数表示(%);

Cr ——贮料仓内最大氧气浓度,以体积分数表示(%);

K ——每袋物料的重量,单位为千克(kg);

S ——块状物料的孔隙率(如果未知,通常假设为0.5);

B ——粉状物料密度(如果未知,通常假设为500 kg/m³)。

D.3 袋装物料添加活塞流状态

袋装物料添加活塞流状态时,贮料仓内氧浓度平衡被破坏,需要再次惰化吹扫保护,惰化时间采用 式(C.8)进行计算,通常需要5次惰化置换。

17

GB 37241—XXXX

D.4 加料槽吹扫气流的设置位置

加料槽吹扫气流的入口位置与贮料仓的内部温度有关。贮料仓内液体物料温度高于环境温度时,惰 性气体从贮料仓入口以上位置通入。对于贮料仓内高沸点低压液体物料,惰性气体可以直接通入贮料仓 内。

示例1:

贮料仓容积为6.3 m3,盛有3 m3的液体,每小时加入40袋25 kg的袋装物料,惰性气体的通入量Q为1 m3/h。贮料仓内

初始氧浓度的体积分数为2 %,计算加料完毕后贮料仓内氧浓度?若最大允许氧浓度为6.0,请判定惰性气体通入量是否 满足?

贮料仓内未充满空间体积为(6.3-3) m3=3.3 m3,初始氧气体积量Vo为3.3 m3×0.02=0.066 m3。物料密度未知,通常 采用500 kg/m3,孔隙率为0.5。填充空气的氧浓度的体积分数为21 %,每袋物料的氧体积量为25/500×0.5×0.21=0.00525 m3。 添加物料袋数n为40,连续添加袋装物料的时间间隔t*为1/40=0.025 h。采用式(D.1)计算如下:

厶=0.00525 ×

1 - exp (-1 ×40×

0.025

3.3

1 - exp (-1 ×

0.025

3.3

)+ 0_3

贮料仓内氧气浓度体积分数为0.2478/3.3=7.5 %。可见高于贮料仓内最大允许氧浓度,因此应加大惰性气体通入流量。

示例2:

针对示例1,为维持贮料仓初始氧浓度的体积分数为2 %,袋装物料的添加频率降低。连续添加袋装物料的时间间隔

t*采用式(D.2)计算如下:

U t* =-ln

Q

Cl-Cr- &KS/(BU) 3.3

..............=-× In

&-&

1

F

- 0.02 - 0.21 × 25 × 0.5

500 × 3.3

÷(0 - 0.

=0.2525 h

可知,添加物料大约需要40×0.2525=10.1 h,更好的方法是增加惰性气体通入量。若惰性气体通入量为10 m3/h,则总

的填料时间可以缩短为0.2525×40/10=1.01 h。

18

GB 37241—XXXX

附录E

(资料性) 防止空气向下扩散进入放散管内

E.1 为防止大气中的空气进入放散管内,惰性气体流速按式(E.1)计算:

0.002044

V =——

九

(6)0∙64 (竺)"[e6.2992D — 0.g6e0.16(39.37D-M)j

(E.1)

式中:

ν ——惰性气体折算流速,单位为米每秒(m/s);

h ——末端至通风口距离,单位为米(m);

x ——需要控制的氧浓度,以体积分数表示(%);

M ——惰性气体的摩尔质量,单位为克每摩尔(g/mol);

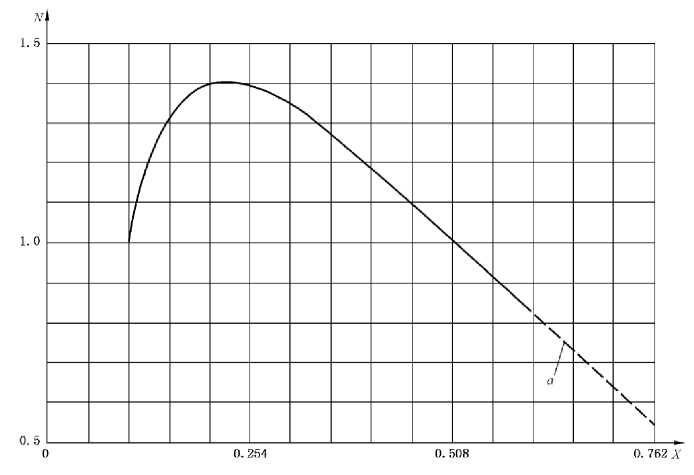

N ——与放散管直径相关的指数系数,由图E.1确定;

D ——放散管直径,单位为米(m)。

注1:该公式适用于氧气浓度体积分数为范围3%~6%的情况。

注2:若惰性气体用于吹扫出其它气体(例如氢气),则吹扫氧气的惰性气体分子量M需要考虑因惰性气体和该种其

它气体混合导致的变化。

注3:该公式为经验公式,量纲不一致。

注: X ——通风直径,单位为米(m);

N ——指数系数;

a ——外推

图E.1 不同管径的指数系数N

E.2 在采取持续通入惰性气体保持容器惰化时,放散管中维持的惰化气体流量,需考虑环境温度压力 变化导致的容器向外出流和呼吸回流。

E.3 惰化设计可考虑是否需要对有泄压设备(例如爆破片和泄压阀)的放散管道进行吹扫。

19

GB 37241—XXXX

附录F

(资料性) 固体物料双联阀进料

F.1 固体装料和卸料时,采用双联阀(见图F.1)或回转阀(也称旋转给料器)可确保固体物料贮料仓 与大气隔绝。加料仓阀打开时固体物料进入惰化仓,惰化仓下方阀关闭;加料仓阀关闭后对惰化器吹扫 惰化,惰化仓下方阀打开时固体物料进入贮料仓。

F.2 固体物料双联阀控制的固体物料添加次数按式(F.1)计算:

n =

(:m-C")U ...................................................................

0.21(Vv-Vs+fVs)

(F.1)

式中:

U ——贮料仓气隙体积,单位为立方米(m3);

Cm——贮料仓内最大容许氧浓度,以体积分数表示(%);

Cn——固体物料添加初始时刻的贮料仓内氧浓度,以体积分数表示(%);

Vs——固体物料的总体积,单位为立方米(m3);

Vv——惰化仓的体积,单位为立方米(m3);

n ——固体物料添加次数;

f ——固体物料的孔隙率。

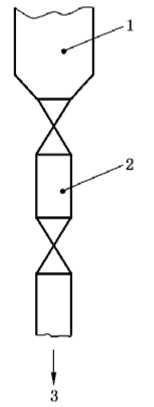

注: 1 ——固体物料加料仓;

2 ——惰化仓;

3 ——贮料仓

图F.1 固体物料双联阀示意图

20

GB 37241—XXXX

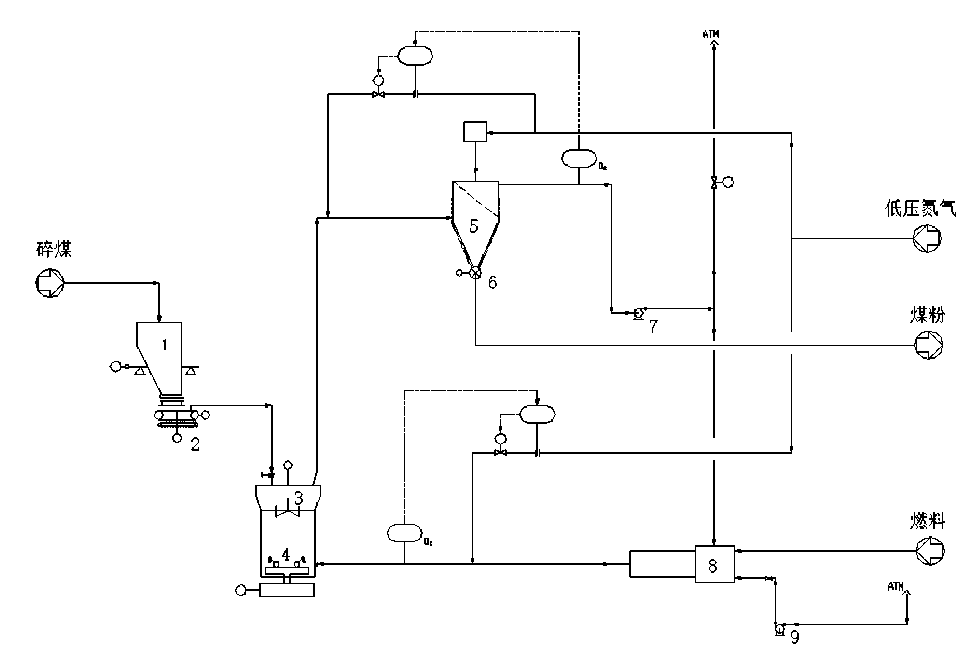

G.1 磨煤干燥系统惰化工艺

附录G

(资料性) 工艺设备惰化实例

图F.1为煤粉气化装置磨煤干燥系统中的典型惰化工艺流程。由于磨煤干燥系统温度较高,惰性气 流进入磨煤机的进口温度在300 ℃左右,排出磨机的温度为105 ℃~130 ℃。在4-磨煤机运行时,磨煤 过程中可能引起温度升高,存在潜在煤粉燃爆危险。在5-煤粉收集器处设备渗入空气现象时有发生,如 氧浓度过高,煤粉易自燃,属于潜在燃爆危险源。

为了保证该系统安全运行,要求控制整个系统中氧浓度不能超过体积分数为8%:

1)在8-热风炉与4-磨煤机之间的惰性气体管道上设置一套氧气监测系统,如在此处检测到氧含量 超过控制要求值,即刻开启补氮管线上流量控制阀补充氮气;

2)在5-煤粉收集器惰性循环气出口管道上设置一套氧气监测系统,如在此处检测到氧含量超过控 制要求值,即刻开启补氮管线上流量控制阀,向5-煤粉收集器惰性循环气和煤粉进口管道中补充氮气, 以控制整个磨煤干燥系统的氧浓度在安全允许范围之内。

注: 1

4

——固体物料加料仓;

——磨煤机;

2

5

——称重给煤机;

——煤粉收集器;

3

6

——旋转分离器;

——煤粉旋转给料机;

7 ——循环风机;

8 ——热风炉

9 ——燃烧空气风机。

图G.1 磨煤干粉系统惰化工艺示意图

21

GB 37241—XXXX

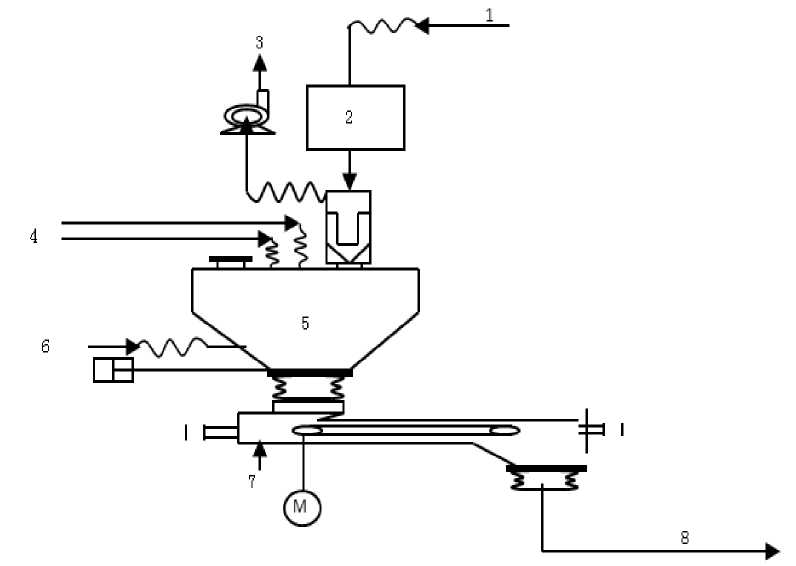

G.2 碎煤仓煤粉惰化工艺

碎煤仓煤粉惰化工艺如图G.2所示,惰化过程如下:

1)碎煤由皮带输出机进入到碎煤仓时会有小部分煤粉飘扬,为了防止煤粉扬尘在碎煤仓顶部设有 外滤式布袋除尘器,反吹系统使用1-氮气(0.45 MPa),保持外滤式布袋除尘器的惰化环境;

2)在碎煤仓中部设有应急用6-氮气,一旦碎煤仓内出现温度超限或自燃等现象,通入应急用氮气 进行惰化保护;

3)碎煤通过称重给煤机进入到中速磨内,称重给煤机设备连续通入7-氮气,对转动部分氮封保护, 防止中速磨内的气体和煤粉从中速磨的进煤口往外泄漏,也可避免外部空气通过进煤口进入中速磨内, 破坏中速磨内的惰性环境。

注: 1 ——氮气吹扫;

4 ——碎煤;

7 ——称重给煤机氮气保护;

2 ——袋滤器清扫系统;

5 ——碎煤仓;

8 ——碎煤(268 ℃,3 kPa)

3 ——排气;

6 ——碎煤仓氮气补入;

图G.2 碎煤仓煤粉惰化工艺示意图

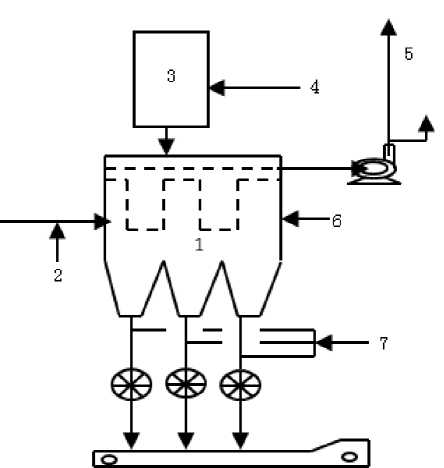

G.3 布袋除尘器惰化工艺

布袋除尘器的惰化工艺如图G.3所示,惰化保护设施如下:

1)碎煤通过中速磨研磨后,合格的煤粉在热惰性气体的夹带进入布袋除尘器。在进入布袋除尘器 之前(110 ℃,4.35 kPa),设有2-补充氮气将整个磨煤干燥系统的氧浓度控制在安全允许范围之内。

2)煤粉通过外滤式布袋除尘器进行收集,反吹系统采用4-氮气,在布袋除尘器内形成惰性环境。

3)布袋除尘器中部设有应急用氮气,一旦出现煤粉温度过高或自燃时,紧急通入6-氮气。

4)在布袋除尘器下面旋转给料阀设有密封保护7-氮气。

22

GB 37241—XXXX

注: 1 ——布袋除尘器(110 ℃,-7 kPa);

3 ——反吹系统;

5 ——排气10 mg/Nm3;

7 ——旋转给料阀氮封

2 ——惰性气体和煤粉混合物氮气补入;

4 ——喷吹氮气;

6 ——中部应急氮气补入;

图G.3 布袋除尘器惰化工艺示意图

23

GB 37241—XXXX

参考文献

[1] GB/T 12474—2008 空气中可燃气体爆炸极限测定方法

[2] GB/T 16425 粉尘云爆炸下限浓度测定方法

[3] GB/T 16426 粉尘云最大爆炸压力和最大压力上升速率测定方法

[4] 赵衡阳,气体和粉尘爆炸原理,北京,北京理工大学出版社,1996

[5] EN 1839-2003 Determination of explosion limits of gases und vapours

[6] EN ISO 4126-6 Safety devices for protection against excessive pressure–Part 6: Application,selection and installation of bursting disc safety devices (ISO 4126-6:2003)

[7] EN 50104 Electrical apparatus for the detection and measurement of oxygen – Performance requirements and test methods

[8] EN 14034-4 Determination of explosion characteristics of dust clouds – Part 4: Determination of the limiting oxygen concentration LOC of dust clouds

[9] EN 14756:2006 Determination of the limiting oxygen concentration (LOC) for gases and vapours

[10] API Standard, API 2000-1992 American Petroleum Institute, Washington D.C.

[11] NFPA 68 Standard on Explosion Protection by Deflagration Venting

[12] NFPA 69 Standard on Explosion Prevention

[13] VDI 2263 Blatt 2 Staubbrde und Staubexplosionen – Gefahren, Beurteilung, Schutzma ahmen; Inertisierung (Dust Fires and Explosions -Hazards, Assessment, Protective Measures)

[14] ASTM E2931 Standard Test Method for Limiting Oxygen (Oxidant) Concentration of Combustible Dust Clouds

[15] ASTM E2079 Standard Test Method for Limiting Oxygen (Oxidant) Concentration for Gases and Vapors

[16] CEN/TR 15281-2006 Guidance on Inerting for the Prevention of Explosions

[17] CLC/TR 50404-2003 Electrostatics – Code of practice for the avoidance of hazards due to static electricity.

[18] Zabetakis, M. G. Flammability Characteristics of Combustible Gases and Vapors, U.S. Bureau of Mines Bulletin ,1965, 627

[19] Wiemann, W. Einfluss der Temperatur auf Explosionskenngren und Sauerstoffgrenzkonzentrationen, VDI-Bericht 494,1984, 89 - 97, VDI-Verlag GmbH, Düsseldorf

[20] Bodurtha, F. T. Industrial Explosion Prevention and Protection, McGraw-Hill Book Company, 1980,ISBN 0-07-006359-1

24

《可燃性粉尘惰化安全规范》 (征求意见稿) 编制说明

标准编制工作组 二O二五年三月

一、工作简况

(一)任务来源

国家标准《惰化防爆指南》GB/T 37241-2018于2018年发 布,本次为第一次修订。2024年10月9日国家标准化管理委员 会下达了《可燃性粉尘惰化安全规范》立项通知(国标委发 〔2024〕46号),编号为20242798-Q-450。

(二)修订背景

惰化技术是一种重要的防爆控爆技术,也是实现可燃性粉 尘燃爆风险场景本质安全的一种主要选择。原标准《惰化防爆 指南》(GB/T 37241-2018)于2018年首次发布,规范了对可 燃气体/粉尘爆炸性环境进行气氛惰化防爆的基本方法,为惰化 系统技术要求提供指导。本次修订进一步明确标准对象,原标 准将修订为《可燃性粉尘惰化安全规范》,并转为强制性标准。

随着国民经济发展步入新常态,我国产业结构不断调整升 级,新工艺、新材料、新领域不断涌现。随着政府监管与行业 发展形势不断变化,原标准GB/T 37241-2018《惰化防爆指南》 面临新形势、新需求、新挑战,针对粉尘爆炸性环境惰化技术 制定强制性标准的条件逐渐成熟。

近年来粉尘爆炸事故仍频发多发,严重威胁粉尘行业发展 安全,粉尘防爆安全形势仍面临严峻挑战。提高防爆技术水平 不仅应在抑爆、泄爆、隔爆等爆炸后果控制方面持续发力,还 应聚力防控措施前移,提高粉尘爆炸危险区域内的本质安全水 平。首先,根据《强制性国家标准管理办法》要求,“对保障 人身健康和生命财产安全、国家安全、生态环境安全以及满足

1

经济社会管理基本需要的技术要求,应当制定强制性国家标 准。”第一,惰化防爆技术的应用能控制粉尘环境中可燃粉尘 与空气接触发生爆炸的风险,降低安全事故发生概率甚至杜绝 粉尘事故发生,需要一项强制性标准严格规范惰化防爆技术在 行业中的应用水平。第二,多项政府文件中已对惰化防爆技术 的应用做出了明确要求。政府监管部门、行业协会对提升涉粉 工贸企业粉尘防爆安全水平、规范推广惰化防爆技术给予强烈 期盼。第三,多项国家强制性标准已引用本标准所述惰化防爆 技术,惰化技术在煤炭仓储、金属粉尘加工等行业已得到包含 连续惰化、间歇惰化、部分惰化等在内的多种技术形式的推广 应用,本次修订为强制性标准也有助于国家强制性标准的体系 化建设,相关行业在惰化技术应用上也有严格规定约束。

根据《中华人民共和国标准化法》,原标准《惰化防爆指 南》(GB/T 37241-2018)作为推荐性标准不能直接作为行政处 罚的依据。且原标准为指南标准,文件主要内容为普遍性、原 则性、方向性的指导,其部分技术内容已不能满足严格规范惰 化设备适用范围、使用场合,规范惰化技术方法选择,明确惰 化系统监控要求与惰化设备参数要求的现实需要。因此针对粉 尘惰化防爆技术面临的新形势、新需求,需要对标准关键技术 内容做更新明确与强制规定,将标准类型由指南标准转为规范 标准,为实施监督管理部门日常监管以及违反标准行为的处理 提供更直接的依据和更有力的支撑。

(三)起草单位

2

依据国家标准制修订程序,由应急管理部天津消防研究所 负责本标准的修订工作,参加标准修订的单位包括中国五环工 程有限公司,中冶赛迪工程技术股份有限公司,东北大学,中 国石化工程建设有限公司等,这些单位在粉尘惰化防爆领域的 科研设计、设备制造、技术应用及涉粉生产安全管理等方面都 具有一定影响力。主要编制人员分别来自消防、安全、机械、 电气、建筑等专业,不但具有扎实的专业技术知识和实际工作 经验,而且对粉尘惰化防爆进行过多年的研究。

(四)主要工作过程

1.成立工作组

承接《可燃性粉尘惰化安全规范》修订任务后,由应急管 理部天津消防研究所牵头,成立了标准起草工作组,该工作组 由应急管理部天津消防研究所任常兴研究员担任组长,主要成 员由中国五环工程有限公司,中冶赛迪工程技术股份有限公司, 东北大学,中国石化工程建设有限公司等单位技术人员组成。

2.初稿编制阶段

(1)收集资料及调研

2024年4月,组建了标准工作组,初定了修订的方向、原 则、编写分工及进度计划等。

2024年5月~6月进行前期准备工作。标准工作组进行了可 燃粉尘惰化保护技术国内外情况调研及相关资料的收集工作, 检索查阅了大量国内外的相关标准和技术资料。

(2)形成初稿

3

2024年7月,明确了编制要点,形成标准文本工作组讨论

稿。

2024年8月~9月,在大连举行的国家标准制修订研讨会上, 与会专家提出了宝贵意见。在专家意见的基础上,形成了工作 组讨论稿(第二版)。

(3)形成征求意见稿

2024年10月~11月,初步开展行业范围内专家意见征询, 收集修改意见。

2024年12月~2025年1月,结合粉尘防爆分技术委员会秘 书处建议,形成了征求意见稿草案。

二、编制原则、强制性国家标准主要技术要求的依据及理 由

(一)标准编制原则

为了适应国家标准化管理工作的需要,标准工作组遵循 GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结 构和起草规则》等系列国家标准的要求,完成本标准的制定工 作。

(1)以国家相关法规标准为依据,与《中华人民共和国安 全生产法》、应急管理部规章、规范性文件及相关标准的最新 版本和要求保持一致。

(2)作为粉尘防爆领域重要的安全标准,新修订标准应能 满足持续规范全国涉粉企业粉尘防爆安全生产和管理的需要, 具有权威、科学、实用、全面的特点。

(3)对于NFPA和VDI等国际先进标准中与可燃粉尘惰化

4

技术相关的部分内容,将结合国情非等效采用。

(二)主要技术内容

本文件主要章节有:范围、规范性引用文件、术语和定义、 总体要求、技术要求、运行维护、证实方法7个章节。主要章 节内容说明如下:

(1)范围

规定了本文件的适用范围。

(2)规范性引用文件

本章主要是本文件引用的相关文件。

(3)术语和定义

本章主要是涉及可燃粉尘惰化技术的基本及专业的名词术 语定义,如“完全惰化”“最大允许氧浓度”“加压惰化”等。

(4)总体要求

本章主要规定了可燃粉尘惰化技术的总体要求。

(5)技术要求

本章主要规定了可燃粉尘惰化技术要求。具体包括惰性介 质、供给设备、管道、被保护系统、探测器等部分的技术要求。

(6)运行维护

本章主要规定了惰化系统在运行监测、惰化状态判定和维 护防护方面的要求。

(7)证实方法

本章规定了第4至6章主要技术要求的证实方法。

5

(三)标准修订依据

本标准主要技术指标部分参照国外标准《防爆系统标准》 (NFPA 69)、《粉尘云极限氧浓度测试方法》(EN 14034-4)、 《爆炸性环境-爆炸预防和防护-防爆惰性化指南》(CEN/TR 15281)中有关惰化技术的条款。

本标准的制定考虑了如下因素:新标准需要与最新的国际 标准进行接轨;合理采纳国际国外标准中的有价值内容;根据 我国行业发展经验形成的科学技术要求;增强标准的可用性和 实用性。

三、与有关法律、行政法规和其他强制性标准的关系,配 套推荐性标准的制定情况

本标准修订首先遵循2017年颁布的《粉尘防爆安全规程》 等相关要求,其次结合了应急管理部近年来颁布的与粉尘防爆 有关的部门规章及相关要求,严格落实了粉尘防爆安全规程的 要求,同时,对所引用的国家文件修订情况进行复核,如有修 订则引用其最新版本内容。因此,本文件与现行有关法律、法 规和文件符合一致性要求。

四、与国际标准化组织、其他国家或者地区有关法律法规 和标准的比对分析

本标准未采标。

本文件结合国内粉尘涉爆企业粉尘爆炸防护的具体情况, 有机地整合了国外标准《防爆系统标准》(NFPA 69)、《粉尘 云极限氧浓度测试方法》(EN 14034-4)、《爆炸性环境-爆炸 预防和防护-防爆惰性化指南》(CEN/TR 15281)中有关惰化技

6

术的内容。本标准中规定的安全技术指标和技术参数将与现行 国家标准一致,并同最新的国际标准进行接轨。

五、重大分歧意见的处理过程、处理意见及其依据

本文件在修订过程中,结合国家现行有关法律、法规和文 件,结合国内外现行有关标准,结合国内粉尘涉爆企业粉尘防 爆安全管理和设备设施安全现状,从跟踪国际先进标准技术要 求、防范粉尘防爆事故、提高我国涉粉企业粉尘防爆安全水平 出发,广泛听取各类企业和专家的意见,形成修订共识。在本 文件修订过程中不存在重大分歧意见。

六、对强制性国家标准自发布日期至实施日期之间的过渡 期(以下简称过渡期)的建议及理由

对于粉尘涉爆企业来说,近年来出台多项部门规章和标准 对粉尘防爆安全要求提出规定,企业技术水平能力参差不齐, 部分企业未达到未来国标的要求,要根据设备设施升级可行性, 需要采取旧产品淘汰、更换设备等方式,满足标准要求。考虑 到粉尘涉爆企业的升级成本和周期,建议本标准从批准发布到 正式实施设置12个月的过渡期,保证企业能够充分消化理解标 准各项要求,确保本标准在全国、全行业内落地实施。

七、与实施强制性国家标准有关的政策措施

标准实施监督管理部门:应急管理部。

处理依据:

(1)《中华人民共和国安全生产法》第93-104条:“第 九十三条 生产经营单位的决策机构、主要负责人或者个人经营 的投资人不依照本法规定保证安全生产所必需的资金投入,致

7

使生产经营单位不具备安全生产条件的,责令限期改正,提供 必需的资金;逾期未改正的,责令生产经营单位停产停业整顿。 有前款违法行为,导致发生生产安全事故的,对生产经营单位 的主要负责人给予撤职处分,对个人经营的投资人处二万元以 上二十万元以下的罚款;构成犯罪的,依照刑法有关规定追究 刑事责任”“第九十四条 生产经营单位的主要负责人未履行本 法规定的安全生产管理职责的,责令限期改正,处二万元以上 五万元以下的罚款;逾期未改正的,处五万元以上十万元以下 的罚款,责令生产经营单位停产停业整顿。生产经营单位的主 要负责人有前款违法行为,导致发生生产安全事故的,给予撤 职处分;构成犯罪的,依照刑法有关规定追究刑事责任”等。

(2)《中华人民共和国刑法修正案(十一)》第134-139 条:“第一百三十四条【重大责任事故罪】在生产、作业中违 反有关安全管理的规定,因而发生重大伤亡事故或者造成其他 严重后果的,处三年以下有期徒刑或者拘役;情节特别恶劣的, 处三年以上七年以下有期徒刑。【强令、组织他人违章冒险作 业罪】强令他人违章冒险作业,或者明知存在重大事故隐患而 不排除,仍冒险组织作业,因而发生重大伤亡事故或者造成其 他严重后果的,处五年以下有期徒刑或者拘役;情节特别恶劣 的,处五年以上有期徒刑。【危险作业罪】在生产、作业中违 反有关安全管理的规定,有下列情形之一,具有发生重大伤亡 事故或者其他严重后果的现实危险的,处一年以下有期徒刑、 拘役或者管制:(一)关闭、破坏直接关系生产安全的监控、 报警、防护、救生设备、设施,或者篡改、隐瞒、销毁其相关

8

数据、信息的;(二)因存在重大事故隐患被依法责令停产停 业、停止施工、停止使用有关设备、设施、场所或者立即采取 排除危险的整改措施,而拒不执行的;(三)涉及安全生产的 事项未经依法批准或者许可,擅自从事矿山开采、金属冶炼、 建筑施工,以及危险物品生产、经营、储存等高度危险的生产 作业活动的”“第一百三十五条【重大劳动安全事故罪】安全 生产设施或者安全生产条件不符合国家规定,因而发生重大伤 亡事故或者造成其他严重后果的,对直接负责的主管人员和其 他直接责任人员,处三年以下有期徒刑或者拘役;情节特别恶 劣的,处三年以上七年以下有期徒刑”。

(3)《生产经营单位安全培训规定》第二十九条:“第二 十九条生产经营单位有下列行为之一的,由安全生产监管监察 部门责令其限期改正,可以处1万元以上3万元以下的罚款:

(一)未将安全培训工作纳入本单位工作计划并保证安全培训 工作所需资金的;(二)从业人员进行安全培训期间未支付工 资并承担安全培训费用的”。

(4)《生产安全事故应急条例》第29-32条:“第二十九 条 地方各级人民政府和街道办事处等地方人民政府派出机关 以及县级以上人民政府有关部门违反本条例规定的,由其上级 行政机关责令改正;情节严重的,对直接负责的主管人员和其 他直接责任人员依法给予处分”“第三十条 生产经营单位未 制定生产安全事故应急救援预案、未定期组织应急救援预案演 练、未对从业人员进行应急教育和培训,生产经营单位的主要 负责人在本单位发生生产安全事故时不立即组织抢救的,由县

9

级以上人民政府负有安全生产监督管理职责的部门依照《中华 人民共和国安全生产法》有关规定追究法律责任”等。

八、是否需要对外通报的建议及理由

本标准为粉尘涉爆企业粉尘防爆安全管理技术要求的标 准,目前不存在国际标准,且也未对其他成员国贸易造成重大 影响,所以建议不对外通报。

九、废止现行有关标准的建议

无。

十、涉及专利的有关说明

无。

十一、标准所涉及的产品、过程或者服务目录

无

十二、其他应予以说明的事项

无。

10