UDC

GB 50661-2011

钢结构焊接规范

COde for WeIding Of Steel StrUCtUreS

2011-12-05 发布 2012 -08 - Ol 实施

中华人民共和国住房和城乡建设部

中华人民共和国国家质量监督检验检疫总局 联口发布

中华人民共和国国家标准

COde for Welding Of Steel StnICtUreS

GB 50661 -2011 .

主编部门:中华人民共和国住房和城乡建设部 批准部门:中华人民共和国住房和城乡建设部 施行日期:2 0 12年8月1日

2011 北京

中华人民共和国国家标准 钢结构焊接规范

C'odc for WeIding Of StCel SlrUCIUrCS

GB 50661-2011

*

中国建筑工业出版社出版、发行(北京西郊百厅庄) 各地新华书店、建筑书店经销 北京红光制版公司制版

化学T-业出版社印刷厂印刷

%

开本:850X1168毫米142 印张:6¼ 字数:165千字 2012年1月第-版 2012年J月第一次印刷

定价:31.00元

统一书号:15112 • 21707

版权所有翻印必究 如有印装质量问题,可寄本社退换

(邮政编码IOOO37)

本社网址:htlp: /; WWW. Cabp∙(、()im Cn

网 上书店:htlp: WWw. China-building. COnL Cn

中华人民共和国住房和城乡建设部 公 告

第1212号

现批准《钢结构焊接规范》为国家标准,编号为GB 50661 -2011,自2012年8月1日起实施C其中,第4.0.1、5.7.1、 6. Lk 8. 1.8条为强制性条文.必须严格执行。

本规范由我部标准定额研究所组织中国建筑工业出版社出版 发行。

中华人民共和国住房和城乡建设部 2011年12月5日

.ɪeʌ λ ɪ

前 舌

本规范根据原建设部《关于印发〈2007年工程建设标准规 范制订、修订计划(第二批)〉的通知》(建标[2007] 126号) 的要求,由中冶建筑研究总院有限公司会同有关单位编制而成。

本规范提出了钢结构焊接连接构造设计、制作、材料、工 艺、质量控制、人员等技术要求。同时,为贯彻执行国家技术经 济政策,反映钢结构建设领域可持续发展理念,本规范在控制钢 结构焊接质量的同时,加强了节能、节材与环境保护等要求。

本规范在编制过程中,总结了近年来我国钢结构焊接的实践 经验和研究成果,编制组开展了多项专题研究,充分采纳了已在 工程实际中应用的焊接新技术、新工艺、新材料,并借鉴了有关 国际标准和国外先进标准,广泛征求了各方面的意见,对具体内 容进行了反复讨论和修改,经审査定稿。

本规范的主要内容有:总则,术语和符号,基本规定,材 料,焊接连接构造设计,焊接工艺评定,焊接工艺,焊接检验, 焊接补强与加固等。

本规范中以黑体字标志的条文为强制性条文,必须严格 执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解 释,由中冶建筑研究总院有限公司负责具体技术内容的解释。请 各单位在本规范执行过程中,总结经验,积累资料,随时将有关 意见和建议反馈给中冶建筑研究总院有限公司《钢结构焊接规 范》国家标准管理组(地址:北京市海淀区西土城路33号;邮 政编码:100088;电子邮箱:jyz3408@263.net),以供今后修 订时参考。

本规范主编单位:中冶建筑研究总院有限公司

中国二冶集团有限公司

本规范参编单位:国家钢结构工程技术研究中心

, 中国京冶工程技术有限公司

中国航空工业规划设计研究院 宝钢钢构有限公司

宝山钢铁股份有限公司

中冶赛迪工程技术股份有限公司 水利部水工金属结构质量检验测试 中心

江苏沪宁钢机股份有限公司 浙江东南网架股份有限公司

北京远达国际工程管理咨询有限公司 上海中远川崎重工钢结构有限公司 陕西省建筑科学研究院 中铁山桥集团有限公司

浙江精工钢结构有限公司

北京三杰国际钢结构有限公司 上海宝冶建设有限公司 中建钢构有限公司

中建一局钢结构工程有限公司 北京市市政工程设计研究总院 中国电力科学研究院

北京双圆工程咨询监理有限公司 天津二十冶钢结构制造有限公司 大连重工•起重集团有限公司 武钢集团武汉冶金重工有限公司 武钢集团金属结构有限责任公司

本规范主要起草人员:刘景凤 周文瑛 段 斌苏平 侯兆新马德志葛家琪屈朝霞 费新华 马鹰 江文琳李翠光

|

范希贤 |

董晓辉刘绪明 |

张宣关 |

|

徐向军 |

戴为志尹敏达 |

王斌 |

|

卢立香 |

戴立先何维利 |

徐德录 |

|

刘明学 |

张爱民王晖 |

胡银华 |

|

吴佑明 |

任文军贺明玄 |

曹晓春 |

|

王建 |

高良刘春 | |

|

本规范主要审查人员:杨建平 |

李本端鲍广鉴 |

贺贤娟 |

|

但泽义 |

吴素君张心东 |

施天敏 |

|

尹士安 |

张玉玲吴成材 |

附录A钢结构焊接接头坡口形式、尺寸和标记方法 ……105 附录B钢结构焊接工艺评定报告格式

附录C箱形柱(梁)内隔板电渣焊缝焊透宽度的测量……138 本规范用词说明

COntentS

5. 7 DeSign Of Welding COnneCtIOnS Bearing DynamiC LOad

and Anti-earthquake ...................∙∙∙∙∙∙

6. 2 SUbStitUte PrinCiPleS Of Welding

7. 6 Preheat and IngterPaSS TemPeratUre

7. 7 HydrOgen Relief Heat Treatment.....

7. 8 StreSS Relief Treatment ..

7. 10 TeChniC ReqUirement Of Weiding PrOCedUre

7. 11 COntral Of WeIding DefOrmatiOn ..

APPendiX A Form, SiZe and SyTnbOI Of WeId GrOOVe

APPendiX C TeSting Of ESW Weld Of BOX MemberS

EXPlanatiOn Of WOrding in ThiS COde

Addition: EXPIanatiOn Of PrOViSiOnS

1.0.1为在钢结构焊接中贯彻执行国家的技术经济政策,做到 技术先进、经济合理、安全适用、确保质量、节能环保,制定本 规范。

1.0.2本规范适用于工业与民用钢结构工程中承受静荷载或动 荷载、钢材厚度不小于3mm的结构焊接。本规范适用的焊接方 法包括焊条电弧焊、气体保护电弧焊、药芯焊丝自保护焊、埋孤 焊、电渣焊、气电立焊、栓钉焊及其组合。

1.0.3钢结构焊接必须遵守国家现行安全技术和劳动保护等有 关规定。

1.0.4钢结构焊接除应符合本规范外,尚应符合国家现行有关 标准的规定。

2∙1术 语

2. L 1 消氢热处理 hydrogen relief heat treatment

对于冷裂纹倾向较大的结构钢,焊接后立即将焊接接头加热 至一定温度(250oC~350oC)并保温一段时间,以加速焊接接头 中氢的扩散逸出,防止由于扩散氢的积聚而导致延迟裂纹产生的 焊后热处理方法。

2.1. 2 消应热处理 StreSS relief heat treatment

焊接后将焊接接头加热到母材A。】线以下的一定温度 (550°C〜650C)并保温一段时间,以降低焊接残余应力,改善 接头组织性能为目的的焊后热处理方法。

2.1.3 过焊孔 weld access hole

在构件焊缝交叉的位置,为保证主要焊缝的连续性,并有利 于焊接操作的进行,在相应位置开设的焊缝穿越孔。

2.1.4 免予焊接工艺评定 PreqUaɪ由CatiOn Of WPS

在满足本规范相应规定的某些特定焊接方法和参数、钢材、 接头形式、焊接材料组合的条件下,可以不经焊接工艺评定试 验,直接釆用本规范规定的焊接工艺。

2.1.5 焊接环境温度 temperature Of WeIding CirCUmStanCe

施焊时,焊件周围环境的温度。

2∙ 1.6 药芯焊丝自保护焊 flux COred Wire SelfShield arc welding

不需外加气体或焊剂保护,仅依靠焊丝药芯在高温时反应形 成的熔渣和气体保护焊接区进行焊接的方法。

2∙ L 7 检测 testing

按照规定程序,由确定给定产品的一种或多种特性进行检

验、测试处理或提供服务所组成的技术操作。

2.1∙ 8 检查 inspection

对材料、人员、工艺、过程或结果的核查,并确定其相对于 特定要求的符合性,或在专业判断的基础上,确定相对于通用要 求的符合性。

2.2符 号

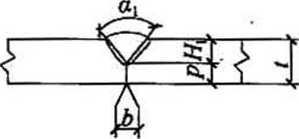

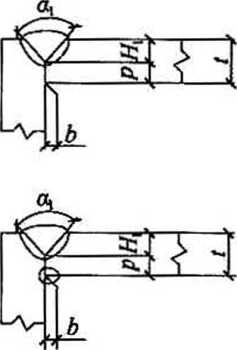

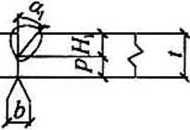

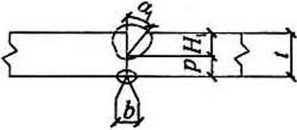

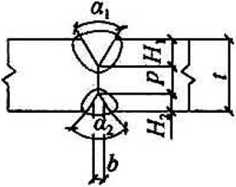

«—焊缝坡口角度;

h——焊缝坡口深度;

b一焊缝坡口根部间隙;

P——焊缝坡口钝边高度;

Ae——焊缝计算厚度;

Z——焊缝计算厚度折减值;

hi——焊脚尺寸「

hk--加强焊脚尺寸;

L——焊缝的长度;

B——焊缝宽度;

C——焊缝余高;

△——对接焊缝错边量;

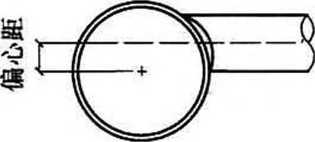

D (d)——主(支)管直径;

φ—直径;

ψ——两面角;

&--试样厚度;

t——板、壁的厚度;

a——间距;

W—型钢杆件的宽度;

∑f——角焊缝名义应力;

Tf——角焊缝名义剪应力;

η—焊缝强度折减系数;

JT——角焊缝的抗剪强度设计值;

HVIO——试验力为98.07N (IOkgf),保持荷载(Io〜15)

S的维氏硬度;

Kh-上屈服强度;

ReL——下屈服强度;

Rm——抗拉强度;

A——断后伸长率;

Z一断面收缩率。

3.0.1钢结构工程焊接难度可按表3.0.1分为A、B、C、D四 个等级。钢材碳当量(CEv)应釆用公式(3.0.1)计算。

CEV(%) = c +零 + 堂土 ¥。即 + '“ 主N(%)

6 5 15

(3. 0.1) 注:本公式适用于非调质钢。

表3.0.1钢结构工程焊接难度等级

|

影响因素a 焊接难度赣、 |

板厚t (mm) |

钢材分类b |

受力状态 |

钢材碳当量 CEV(%) |

|

A(易) |

r≤30 |

I |

一般静载拉、压 |

CEV≤0. 38 |

|

B(一般) |

3(Xz≤60 |

I |

静载且板厚方向 受拉或间接动载 |

0. 38<CEV ≤0.45 |

|

C(较难) |

60<z≤100 |

现 |

直接动载、抗震设 防烈度等于7度 |

0. 45<CEV ≤0. 50 |

|

.D(难) |

z>100 |

Iy |

直接动载、抗震设防 烈度大于等于8度 |

CEV>0. 50 |

注:a根据表中影响因素所处最难等级确定整体焊接难度;

b钢材分类应符合本规范表4. 0.5的规定。

3. 0.2钢结构焊接工程设计、施工单位应具备与工程结构类型 相应的资质。

3. 0.3承担钢结构焊接工程的施工单位应符合下列规定:

1具有相应的焊接质量管理体系和技术标准;

2具有相应资格的焊接技术人员、焊接检验人员、无损检 测人员、焊工、焊接热处理人员;

3具有与所承担的焊接工程相适应的焊接设备、检验和试 验设备;

4检验仪器、仪表应经计量检定、校准合格且在有效期内;

5对承担焊接难度等级为C级和D级的施工单位,应具有 焊接工艺试验室。

3∙ 0. 4钢结构焊接工程相关人员的资格应符合下列规定:

1焊接技术人员应接受过专门的焊接技术培训,且有一年 以上焊接生产或施工实践经验;

2焊接技术负责人除应满足本条1款规定外,还应具有中 级以上技术职称。承担焊接难度等级为C级和D级焊接工程的 施工单位,其焊接技术负责人应具有高级技术职称;

3焊接检验人员应接受过专门的技术培训,有一定的焊接 实践经验和技术水平,并具有检验人员上岗资格证;

4无损检测人员必须由专业机构考核合格,其资格证应在 有效期内,并按考核合格项目及权限从事无损检测和审核工作。 承担焊接难度等级为C级和D级焊接工程的无损检测审核人员 应具备现行国家标准《无损检测人员资格鉴定与认证》GB/T 9445中的3级资格要求;

5焊工应按所从事钢结构的钢材种类、焊接节点形式、焊 接方法、焊接位置等要求进行技术资格考试,并取得相应的资格 沔书,其施焊范围不得超越资格证书的规定;

* 6焊接热处理人员应具备相应的专业技术。用电加热设备 加热时,其操作人员应经过专业培训。

3.0.5钢结构焊接工程相关人员的职责应符合下列规定:

1焊接技术人员负责组织进行焊接工艺评定,编制焊接工 艺方案及技术措施和焊接作业指导书或焊接工艺卡,处理施工过 程中的焊接技术问题;

2焊接检验人员负责对焊接作业进行全过程的检查和控制, 出具检查报告;

3无损检测人员应按设计文件或相应规范规定的探伤方法 及标准,对受检部位进行探伤,出具检测报告;

4焊工应按照焊接工艺文件的要求施焊;

5焊接热处理人员应按照热处理作业指导书及相应的操作 规程进行作业。

3. 0.6钢结构焊接工程相关人员的安全、健康及作业环境应遵 守国家现行安全健康相关标准的规定。

4.0.1钢结构焊接工程用钢材及焊接材料应符合设计文件的要 求,并应具有钢厂和焊接材料厂出具的产品质量证明书或检验报 告,其化学成分、力学性能和其他质量要求应符合国家现行有关 标准的规定。

4.0. 2钢材及焊接材料的化学成分、力学性能复验应符合国家 现行有关工程质量验收标准的规定。

4.0.3选用的钢材应具备完善的焊接性资料、指导性焊接工艺、 热加工和热处理工艺参数、相应钢材的焊接接头性能数据等资 料;新材料应经专家论证、评审和焊接工艺评定合格后,方可在 工程中采用。

4∙0∙4焊接材料应由生产厂提供熔敷金属化学成分、性能鉴定 资料及指导性焊接工艺参数。

4.0.5钢结构焊接工程中常用国内钢材按其标称屈服强度分类 应符合表4. 0.5的规定。

表4.0.5常用国内钢材分类

|

类别号 |

标称屈服强度 |

钢材牌号举例_____ |

对应标准号 |

|

I |

≤295MPa |

QI95、Q215、Q235、Q275 |

GB/T 700 |

|

20、25、15Mn、20Mn、25M∏ |

GB/T 699 | ||

|

Q235q |

GB/T 714 | ||

|

Q235GJ |

GB/T 19879 | ||

|

Q235NH. Q265GNH. Q295NH、Q295GNH |

GB/T 4171 | ||

|

ZG 200-400H、ZG 230-45OHʌ ZG 275-485 H |

GB/T 7659 | ||

|

G17Mn5QT、G20Mn5N、G2OM∏5QT |

CECS 235 |

续表4. O. 5

|

类别号 |

标称屈服强度 |

钢材牌号举例_____ |

对应标准号 |

|

π |

>295MPa 且 ≤370MPa |

Q345 |

GB/T 1591 |

|

Q345q、 Q370q |

GB/T 714 | ||

|

Q345GJ |

GB/T 19879 | ||

|

Q310GNHx Q355NH. Q355GNH |

GB/T 4171 | ||

|

ID |

>370MPa 且 ≤420MPa |

Q39O、Q420 |

GB/T 1591 |

|

Q390GJ、Q420GJ |

GB/T 19879 | ||

|

Q420q |

GB/T 714 | ||

|

Q415NH |

GB/T 4171 | ||

|

IV |

>420MPa |

Q460、Q500、Q550, Q620、Q690 |

GB/T 1591 |

|

Q460GJ |

GB/T 19879 | ||

|

Q460NH、Q500NH、Q550NH |

GB/T 4171 |

注:国内新钢材和国外钢材按其屈服强度级别归入相应类别。

4.0.6 T形、十字形、角接接头,当其翼缘板厚度不小于 40mm时,设计宜釆用对厚度方向性能有要求的钢板。钢材的厚 度方向性能级别应根据工程的结构类型、节点形式及板厚和受力 状态等情况按现行国家标准《厚度方向性能钢板》GB/T 5313 的有关规定进行选择。

4.0-7焊条应符合现行国家标准《碳钢焊条》GB/T5117、《低 合金钢焊条》GB/T 5118的有关规定。

4. 0.8 焊丝应符合现行国家标准《熔化焊用钢丝》GB/T 14957、《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110 及《碳钢药芯焊丝》GB/T 10045、《低合金钢药芯焊丝》GB/T 17493的有关规定。

4.0.9埋弧焊用焊丝和焊剂应符合现行国家标准《埋弧焊用碳 钢焊丝和焊剂》GB/T 5293、《埋弧焊用低合金钢焊丝和焊剂》 GB/T 12470的有关规定。

4∙0∙10气体保护焊使用的氣气应符合现行国家标准《鋭》GB/

T 4842的有关规定,其纯度不应低于99.95%。

4.0.11气体保护焊使用的二氧化碳应符合现行行业标准《焊接 用二氧化碳》HG/T 2537的有关规定。焊接难度为C、D级和 特殊钢结构工程中主要构件的重要焊接节点,釆用的二氧化碳质 量应符合该标准中优等品的要求。

4. 0.12栓钉焊使用的栓钉及焊接瓷环应符合现行国家标准《电 弧螺柱焊用圆柱头焊钉》GB/T 10433的有关规定。

5.1 一般规定

5.1.1钢结构焊接连接构造设计,应符合下列规定:

1宜减少焊缝的数量和尺寸;

2焊缝的布置宜对称于构件截面的中性轴;

3节点区的空间应便于焊接操作和焊后检测;

4宜釆用刚度较小的节点形式,宜避免焊缝密集和双向、 三向相交;

5焊缝位置应避开高应力区;

6应根据不同焊接工艺方法选用坡口形式和尺寸。

5∙L2设计施工图、制作详图中标识的焊缝符号应符合现行国 家标准《焊缝符号表示法》GB/T 324和《建筑结构制图标准》 GB/T 50105的有关规定。

5-1.3钢结构设计施工图中应明确规定下列焊接技术要求:

1构件采用钢材的牌号和焊接材料的型号、性能要求及相 应的国家现行标准;

2钢结构构件相交节点的焊接部位、有效焊缝长度、焊脚 尺寸、部分焊透焊缝的焊透深度;

3焊缝质量等级,有无损检测要求时应标明无损检测的方 法和检查比例;

4工厂制作单元及构件拼装节点的允许范围,并根据工程 需要提出结构设计应力图。

5.1.4 钢结构制作详图中应标明下列焊接技术要求:

1对设计施工图中所有焊接技术要求进行详细标注,明确钢 结构构件相交节点的焊接部位、焊接方法、有效焊缝长度、焊缝坡 口形式、焊脚尺寸、部分焊透焊缝的焊透深度、焊后热处理要求;

2明确标注焊缝坡口详细尺寸,如有钢衬垫标注钢衬垫 尺寸;

3对于重型、大型钢结构,明确工厂制作单元和工地拼装 焊接的位置,标注工厂制作或工地安装焊缝;

4根据运输条件、安装能力、焊接可操作性和设计允许范 围确定构件分段位置和拼接节点,按设计规范有关规定进行焊缝 设计并提交原设计单位进行结构安全审核O

5.1.5焊缝质量等级应根据钢结构的重要性、荷载特性、焊缝 形式、工作环境以及应力状态等情况,按下列原则选用:

1在承受动荷载且需要进行疲劳验算的构件中,凡要求与 母材等强连接的焊缝应焊透,其质量等级应符合下列规定:

1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对 接与角接组合焊缝,受拉时应为一级,受压时不应低 于二级歹

2) 作用力平行于焊缝长度方向的纵向对接焊缝不应低于 二级;

3) 铁路、公路桥的横梁接头板与弦杆角焊缝应为一级, 桥面板与弦杆角焊缝、桥面板与U形肋角焊缝(桥面 板侧)不应低于二级;

A 4)重级工作制(A6〜A8)和起重量Q≥50t的中级工作 制(A4、A5)吊车梁的腹板与上翼缘之间以及吊车 桁架上弦杆与节点板之间的T形接头焊缝应焊透,焊 缝形式宜为对接与角接的组合焊缝,其质量等级不应 低于二级。

2不需要疲劳验算的构件中,凡要求与母材等强的对接焊缝 宜焊透,其质量等级受拉时不应低于二级,受压时不宜低于二级。

* 3部分焊透的对接焊缝、釆用角焊缝或部分焊透的对接与 角接组合焊缝的T形接头,以及搭接连接角焊缝,其质量等级 应符合下列规定:

D直接承受动荷载且需要疲劳验算的结构和吊车起重量 等于或大于50t的中级工作制吊车梁以及梁柱、牛腿 等重要节点不应低于二级;

2)其他结构可为三级。

5-2焊缝坡口形式和尺寸

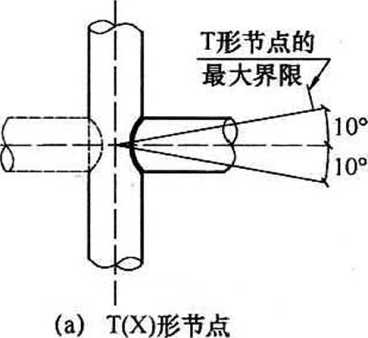

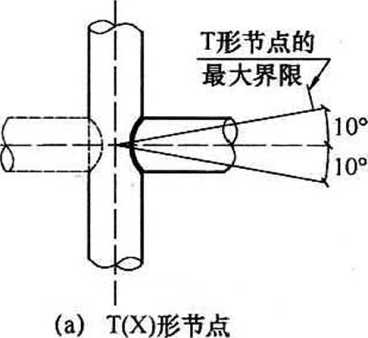

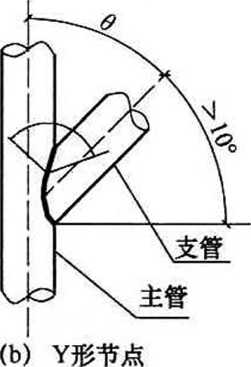

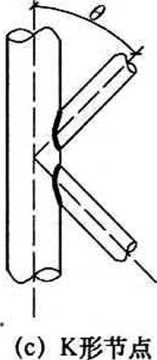

5. 2.1焊接位置、接头形式、坡口形式、焊缝类型及管结构节 点形式(图5. 2. 1)代号,应符合表5. 2.1-1〜表5. 2. 1-5的规定。

表5.2.1-1焊接位置代号

|

代号 |

_______焊接位置_______ |

|

F |

平焊 |

|

H |

横焊 |

|

V |

立焊 |

|

O |

仰焊 |

表5.2.1-2接头形式代号

|

________代号________ |

_______接头形式_______ |

|

B |

对接接头 |

|

T |

T形接头 |

|

X |

十字接头 |

|

C |

角接接头 |

|

F |

搭接接头 一? |

表5.2. 1-3坡口形式代号

|

. 代号___________ |

________坡口形式_______ |

|

I |

_________I形坡口__________ |

|

V |

V形坡口 |

|

X |

________X形坡口________ |

|

L |

单边V形坡口 |

|

K |

________K形坡口________ |

|

Ua |

U形坡口 |

|

___________P___________ |

单边U形坡口 |

注:a当钢板厚度不小于50mm时,可釆用U形或J形坡口。

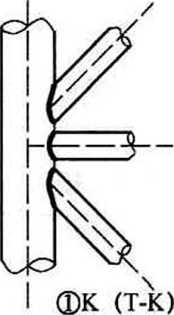

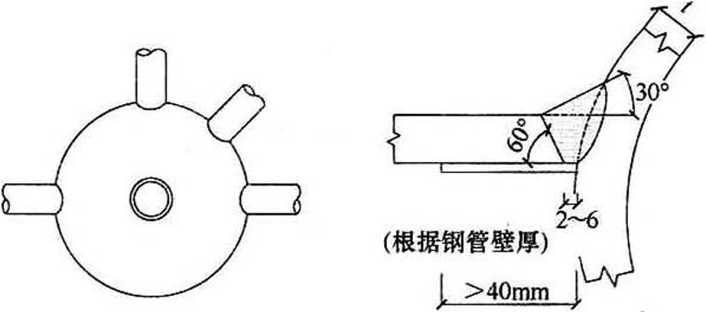

(d) K形复合节点

图5. 2.1管结构节点形式

表5∙2∙1Y焊缝类型代号

|

代号 |

焊缝类型 |

|

B(G) |

板(管)对接焊缝 |

|

C |

角接焊缝 |

|

BC |

对接与角接组合焊缝 |

表5. 2.1-5管结构节点形式代号

|

代号 |

节点形式 |

|

T |

T形节点 |

|

K |

K形节点 |

|

Y |

Y形节点 |

5-2.2焊接接头坡口形式、尺寸及标记方法应符合本规范附录 A的规定。

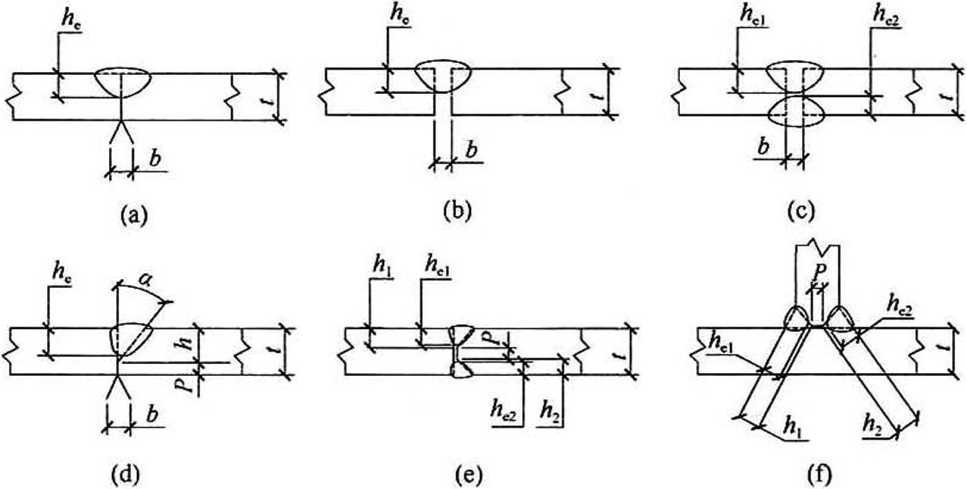

5・3焊缝计算厚度

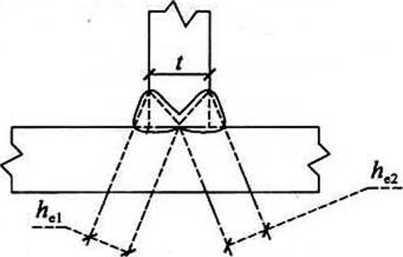

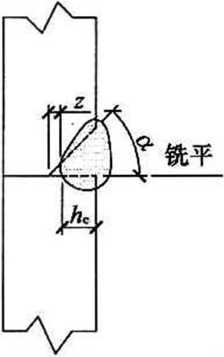

5∙3∙1全焊透的对接焊缝及对接与角接组合焊缝,釆用双面焊 时,反面应清根后焊接,其焊缝计算厚度么对于对接焊缝应为 焊接部位较薄的板厚,对于对接与角接组合焊缝(图5.3:1), 其焊缝计算厚度左应为坡口根部至焊缝两侧表面(不计余高) 的最短距离之和;釆用加衬垫单面焊,当坡口形式、尺寸符合本 规范表A. 0. 2〜表A∙ 0.4的规定时,其焊缝计算厚度眼应为坡 口根部至焊缝表面(不计余高)的最短距离。

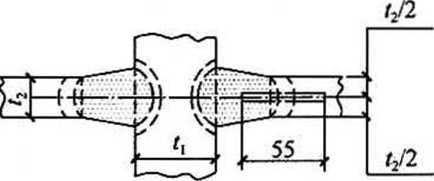

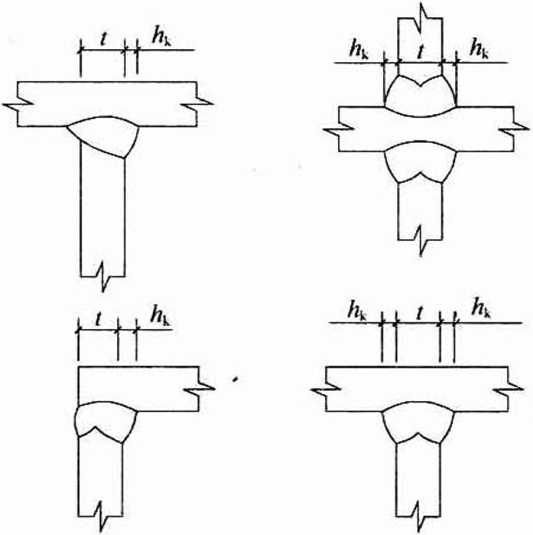

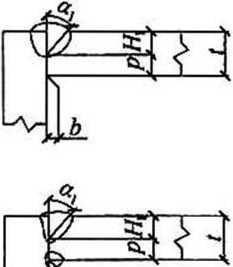

图5. 3.1全焊透的对接与角接组合焊缝计算厚度么

5.3.2部分焊透对接焊缝及对接与角接组合焊缝,其焊缝计算 厚度九(图5.3.2)应根据不同的焊接方法、坡口形式及尺寸、 焊接位置对坡口深度h进行折减,并应符合表5. 3.2的规定。

V形坡口 αN60°及U、J形坡口,当坡口尺寸符合本规范表 A.0.5〜表A. 0. 7的规定时,焊缝计算厚度伝应为坡口深度ho

图5. 3.2部分焊透的对接焊缝及对接与角接组合焊缝计算厚度

表5.3.2部分焊透的对接焊缝及对接与角接组合焊缝计算厚度

|

图号 |

坡口形式 |

焊接方法 |

I (Inm) |

Q C |

b (mm) |

P (mm) |

接置 焊位 |

焊缝计 算厚度 Ae (Tnm) |

|

5. 3. 2(a) |

I形坡口 单面焊 |

焊条电弧焊 |

3 |

— |

1.0〜 1.5 |

—— |

Ll | |

|

5.3.2(b) |

I形坡口 单面焊 |

焊条电弧焊 |

3<i ≤6 |

—— |

1 T |

— |

ɪ T | |

|

5. 3.2(c) |

I形坡口 双面焊 |

焊条电弧焊 |

3V W6 |

—— |

ɪ Y |

— |

全部 |

ɪ |

|

5.3.2(d) |

单V形坡口 |

焊条电孤焊 |

≥6 |

45 |

O |

3 |

⅛⅞β |

A-3 |

|

5.3.2(d) |

L形坡口 |

气体 保护焊 |

≥6 |

45 |

O |

3 |

F, H |

h |

|

V, O |

h—3 | |||||||

|

5.3.2(d) |

L形坡口 |

埋弧焊 |

≥12 |

60 |

O |

6 |

F |

h |

|

H |

h—3 |

续表5. 3. 2

|

图号 |

坡口形式 |

焊接方法 |

t (mm) |

a (o) |

b (mm) |

P (mm) |

接置 焊使 |

焊at十 算厚度 Ae (mm) |

|

5.3.2(e)、(f) |

K形坡口 |

焊条电弧焊 |

≥8 |

45 |

O |

3 |

⅛⅛β |

AI +九2 — 6 |

|

5.3.2(e)、(f) |

K形坡口 |

气体 保护焊 |

≥12 |

45 - |

O |

3 |

F, H |

Al +力2 |

|

V, O |

Λι+λ2→ | |||||||

|

5.3.2(e)、(f) |

K形坡口 |

埋弧焊 |

≥20 |

60 |

O |

6 |

F |

AI +力2 |

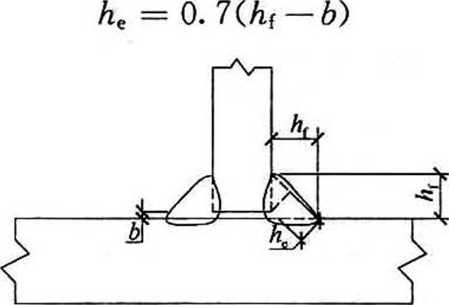

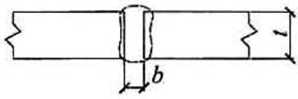

5∙3∙3搭接角焊缝及直角角焊缝计算厚度九(图5. 3.3)应按 下列公式计算(塞焊和槽焊焊缝计算厚度九可按角焊缝的计算 方法确定):

1当间隙6≤1.5时:

Ae = 0.7h] (5.3.3-1)

2当间隙L 5<⅛≤5时:

图5. 3.3直角角焊缝及搭接角焊缝计算厚度

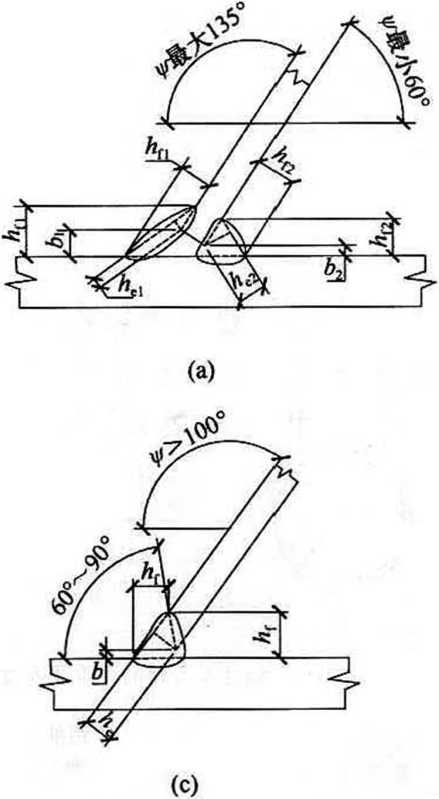

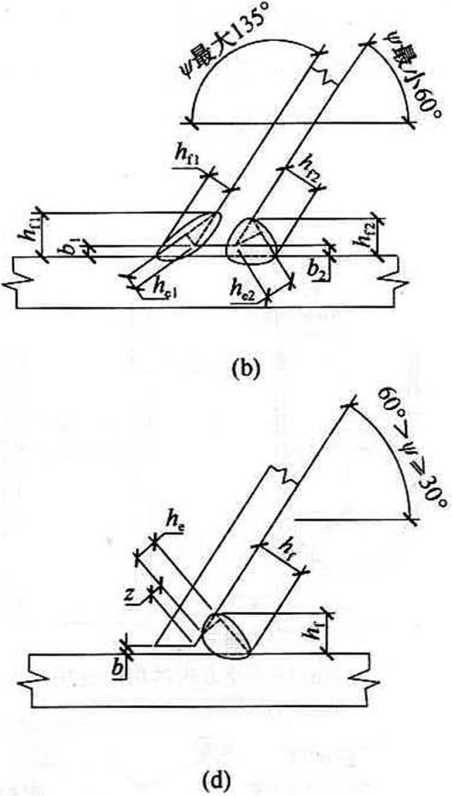

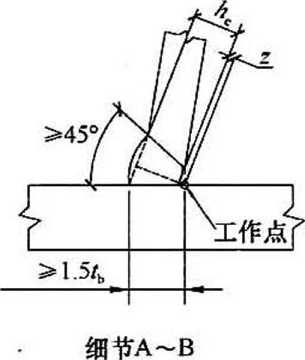

5.3.4斜角角焊缝计算厚度九,应根据两面角W按下列公式 计算:

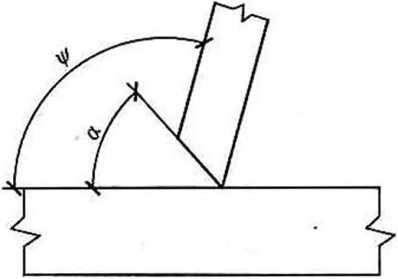

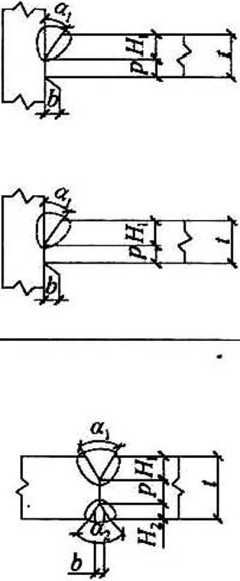

1 W=60°〜135T图 5.3.4(a)、(b)、(C)]:

'当间隙久但或⅛≤1. 5时:

Ae = AfCoS % (5. 3. 4-1)

LJ

当间隙1.5 VA0或⅛≤5时:

Ae =「加 _伙或缶「但)]COS ¥ (5. 3. 4-2)

L Sln≠ J 2

式中:Ψ——两面角,(°);

M--焊脚尺寸,mm;

b、缶或缶——焊缝坡口根部间隙,mmO

2 30o≤ψ<60oE图 5. 3. 4(d)丄

将公式(5.3.4-1)和公式(5.3.4-2)所计算的焊缝计算厚度九减去 折减值石不同焊接条件的折减值'应符合表5.3.4的规定。

3 Ψ<30o:必须进行焊接工艺评定,确定焊缝计算厚度。

表5.3.4 30o≤ψ<60o时的焊缝计算厚度折减值Z

|

两面角Ψ |

焊接方法 |

折减值z(ɪnm) | |

|

焊接位置V或O |

焊接位置F或H | ||

|

60o>Ψ≥45o |

焊条电孤焊 |

3 |

3 |

|

药芯焊丝自保护焊 |

3 |

0 | |

|

药芯焊丝气体保护焊 |

3 |

0 | |

|

实心焊丝气体保护焊 |

3 |

0 | |

|

45o>ψ≥30o |

焊条电弧焊 |

6 |

6 |

|

药芯焊丝自保护焊 |

6 |

3 | |

|

药芯焊丝气体保护焊 |

10 |

6 | |

|

实心焊丝气体保护焊 |

10 |

6 | |

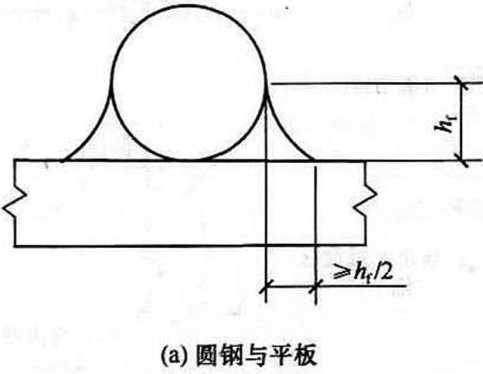

5.3.5圆钢与平板、圆钢与圆钢之间的焊缝计算厚度九应按下 列公式计算:

1圆钢与平板连接[图5.3.5(a)丄

he = O. 7hf (5∙ 3.5-1)

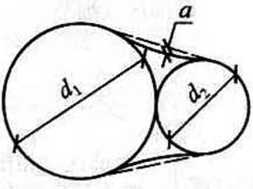

2圆钢与圆钢连接[图5.3.5(b)]:

Ae =。. 1(啊 + 2φ2) —a (5. 3. 5-2)

式中:%--大圆钢直径,mm;

ψ2--小圆钢直径,mm;

Q--焊缝表面至两个圆钢公切线的间距,mm。

图5. 3.4斜角角焊缝计算厚度

毋一两面角;b、3或駁一根部间隙;知一焊脚尺寸; 知一焊缝计算厚度;L焊缝计算厚度折减值

(b)圆钢与圆钢

图5. 3.5圆钢与平板、圆钢与圆钢焊缝计算厚度

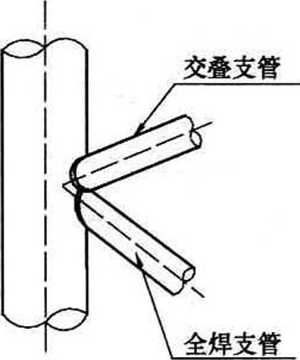

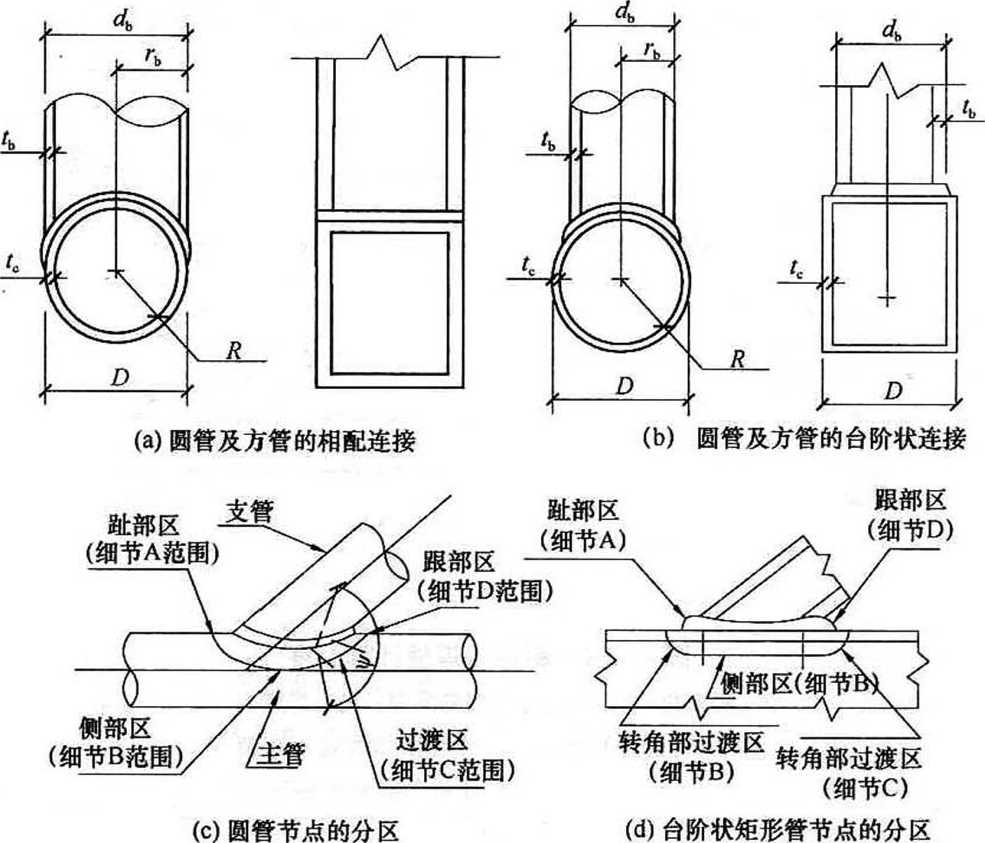

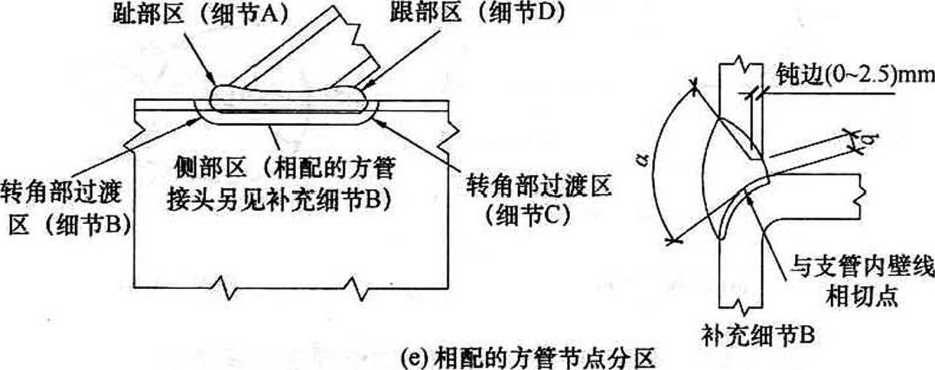

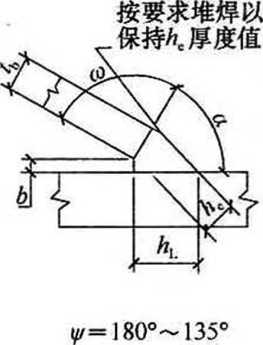

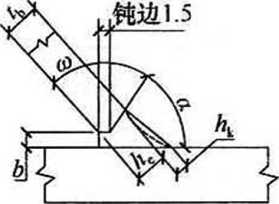

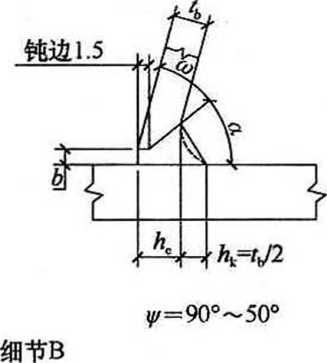

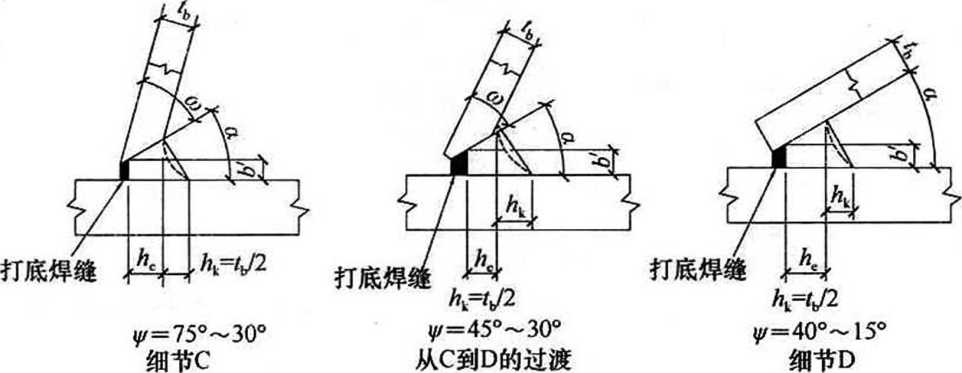

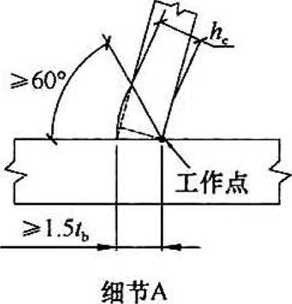

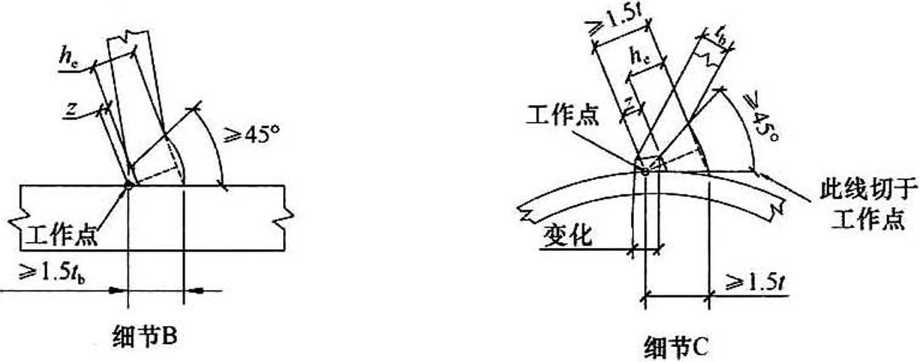

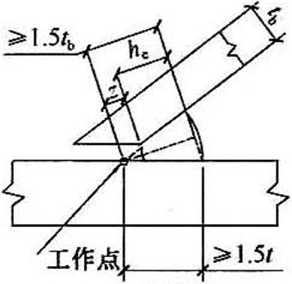

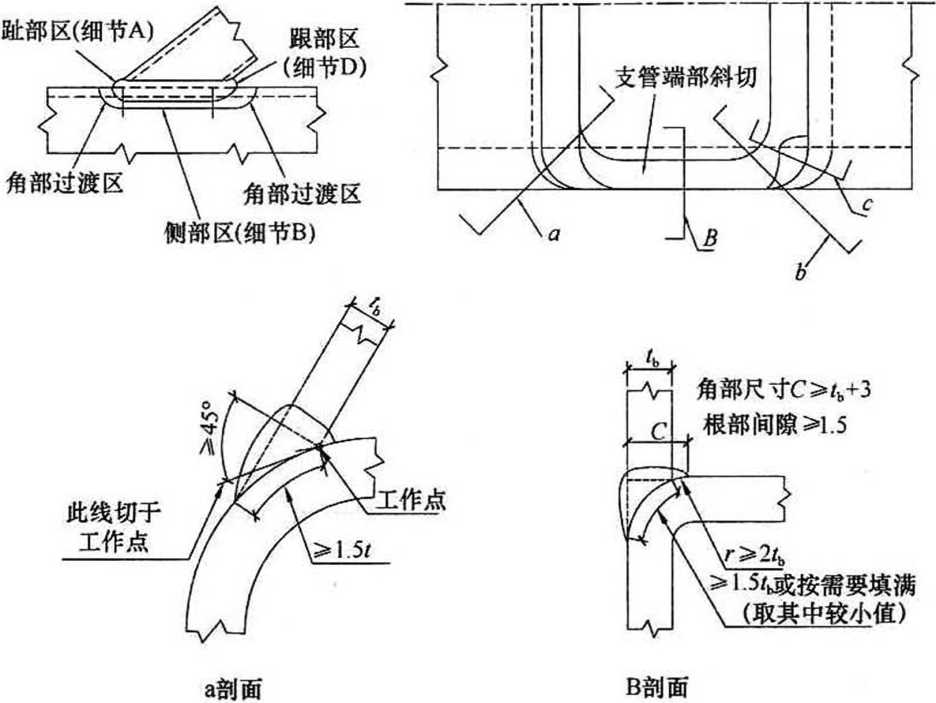

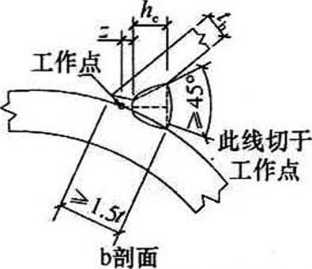

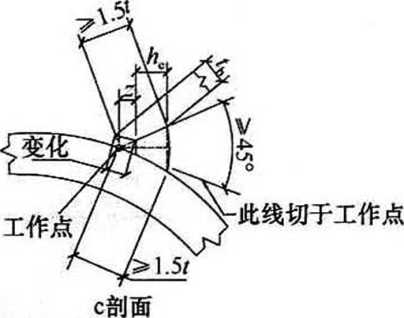

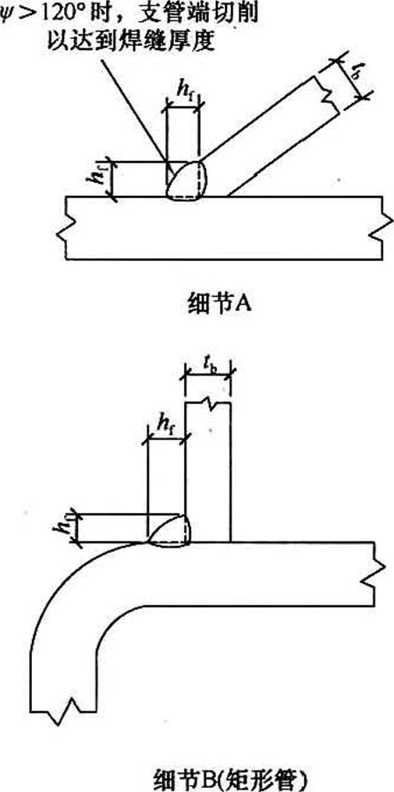

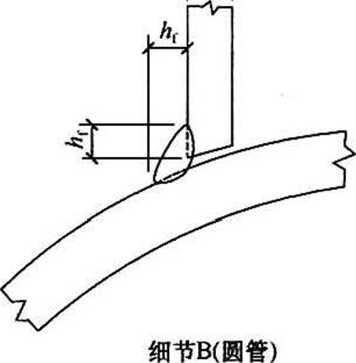

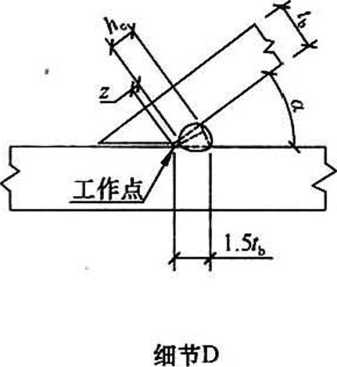

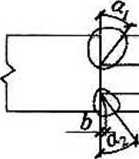

5. 3∙ 6圆管、矩形管T、Y、K形相贯节点的焊缝计算厚度he,应 根据局部两面角玄的大小,按相贯节点趾部、侧部、跟部各区和局 部细节计算取值(图5. 3.6-1.图5. 3. 6-2),且应符合下列规定:

图5.3∙6-l圆管、矩形管相贯节点焊缝分区

1管材相贯节点全焊透焊缝 各区的形式及尺寸细节应符合图 5. 3. 6-3的要求,焊缝坡口尺寸 及计算厚度宜符合表5. 3. 6-1的 规定;

2管材台阶状相贯节点部分 焊透焊缝各区坡口形式与尺寸细 节应符合图5. 3. 6-4 (a)的要求;

图5. 3. 6-2局部两面角Ψ 和坡口角度α

矩形管材相配的相贯节点部分焊透焊缝各区坡口形式与尺寸细节

细节A

当W从135。变化至90。时, 九则由0变化至S

U=150°~90°

图5. 3. 6-3管材相贯节点全焊透焊缝的各区 坡口形式与尺寸(焊缝为标准平直状剖面形状)

I-尺寸方如.、b、b'、ip、3、。见表5.3.6-1; 2—最小标准平直状焊 缝剖面形状如实线所示;3—可采用虚线所示的下凹状剖面形状;4一支 管厚度;5-Λk:加强焊脚尺寸

应符合图5.3.6-4(b)的要求。焊缝计算厚度的折减值Z应符合 本规范表5. 3.4的规定;

3管材相贯节点各区细节应符合图5. 3. 6-5的要求,角焊 缝的焊缝计算厚度九应符合表5. 3. 6-2的规定。

表5.3.@1圆管T、K、Y形相贯节点全焊透焊缝 坡口尺寸及焊缝计算厚度

|

坡口尺寸 |

细节A W=I80° 〜135° |

细节B Ψ=150o 〜50° |

细节C W= 75。 〜30。 |

细节D W=40° 〜15° | |

|

坡口角度α |

最大 |

90° |

ψ≤105o; 60° |

40°; W较大 时60° |

— |

|

最小 |

37. 5°; W 较小 Bi 1/2* |

1∕2Ψ |

— | ||

|

支管端部斜 削角度3 |

最大 |

— |

90° |

根据所需的Q 值确定 |

— |

|

最小 |

10° 或 Ψ > 105°: 45° |

1矿 ' | |||

|

根部间隙6 |

最大 |

5mm |

气体保护焊: α>45os 6mm; α≤45°: 8mm 焊条电弧焊和 药芯焊丝自保护 焊:6mm |

— | |

|

最小 |

1. 5mm |

1. 5mm | |||

|

打底焊后坡 口底部宽度 bf |

最大 |

— |

— |

焊条电弧焊和药芯焊丝自 保护焊: q=25°〜40°: 3mm; α=15°〜25°: 5mm 气体保护焊: α=30°~40∖ 3mm; a=25°〜30°: 6mm; 。=20。〜25。: 10mm; α=15°〜20°: 13mm | |

续表 5. 3. 6-1

|

坡口尺寸 |

细节A W=I80。 〜135° |

细节B W= 150° 〜50。 |

细节C W= 75。 〜30° |

细节D W= 40。 〜15° |

|

焊缝计算 厚度he |

Nb |

Ψ ≥ 90° 时, Nb; Ψ<90o 时,≥ Zb Sinw |

2為,最 大 1. 75/b |

≥2⅛ |

|

AL |

> 一 -SinW' 最大1. 75鸵 |

—— |

焊缝可堆焊 至满足要求 |

—— |

注:坡口角度。V30°时应进行工艺评定;由打底焊道保证坡口底部必要的宽度6'。

表5.3.6-2管材T、Y、K形相贯节点角焊缝的计算厚度

|

趾部 |

侧部 |

跟部 |

焊缝计 算厚度 (Ae) | |||

|

>120° |

IlOo-120° |

100° 〜 IlOo |

≤100o |

<60° | ||

|

最小Af |

支管端部切斜Zb |

L 2纪 |

1.1⅛ |

Ib |

1. 5a> |

0. 7Zb |

|

支管端部 切斜1.4zb |

1. 8Zb |

1. 6tb |

I- 4/b |

1. 5/b |

Zb | |

|

支管端部整个切斜 60°〜90°坡口角 |

2. Otb |

1. 75⅛ |

1. 5/b |

1.5⅛ 或 1- 4⅛ +z取较大值 |

1.07/b | |

注:1低碳钢(RiH<280MPa)圆管,要求焊缝与管材超强匹配的弹性工作应力设 计时,Ae = O. 7^;要求焊缝与管材等强匹配的极限强度设计时, Ae = l∙ O^b»

2其他各种情况,hf 或眼=Lo7儿中较小值;J为主管壁厚。

细节D

(a)台阶状相贯节点

图5. 3. 6-4管材相贯节点部分焊透焊缝各区坡口形式与尺寸(一)

I 为 EC中较薄截面厚度;2—除过渡区域或跟部区域外,其余部位削 斜到边缘;3—根部间隙Omm〜5mm; 4一坡口角度αV30°时应进行工艺评定; 5一焊缝计算厚度Ae>zb, Z折减尺寸见本规范表5. 3.4; 6一方管截面角部过 渡区的接头应制作成从一细部圆滑过渡到另一细部,焊接的起点与终点都应在 方管的平直部位,转角部位应连续焊接,转角处焊缝应饱满

(b)矩形管材相配的相贯节点

图5. 3. 6-4管材相贯节点部分焊透焊缝各区坡口形式与尺寸(二)

]-£为儿、ZC中较薄截面厚度;2—除过渡区域或跟部区域外,其余部位削 斜到边缘;3—根部间隙O mm〜5mm; 4一坡口角度«<30°时应进行工艺评定; 5=焊缝计算厚度Ae>⅛, Z折减尺寸见本规范表5. 3.4; 6-方管截面角部过渡 区的接头应制作成从一细部圆滑过渡到另一细部,焊接的起点与终点都应在方管 的平直部位,转角部位应连续焊接,转角处焊缝应饱满

4

图5. 3. 6-5管材相贯节点角焊缝接头各区形状与尺寸 1一此为较薄件厚度;2—加为最小焊脚尺寸

5.4组焊构件焊接节点

5.4.1塞焊和槽焊焊缝的尺寸、间距、焊缝高度应符合下列规定:

1塞焊和槽焊的有效面积应为贴合面上圆孔或长槽孔的标 称面积;

2塞焊焊缝的最小中心间隔应为孔径的4倍,槽焊焊缝的 纵向最小间距应为槽孔长度的2倍,垂直于槽孔长度方向的两排 槽孔的最小间距应为槽孔宽度的4倍;

3塞焊孔的最小直径不得小于开孔板厚度加8mm,最大直 径应为最小直径值加3mm和开孔件厚度的2. 25倍两值中较大 者。槽孔长度不应超过开孔件厚度的10倍,最小及最大槽宽规 定应与塞焊孔的最小及最大孔径规定相同;

4塞焊和槽焊的焊缝高度应符合下列规定:

1) 当母材厚度不大于16mm时,应与母材厚度相同;

2) 当母材厚度大于16mm时,不应小于母材厚度的一半 和16mm两值中较大者。

5塞焊焊缝和槽焊焊缝的尺寸应根据贴合面上承受的剪力 计算确定。

5-4.2角焊缝的尺寸应符合下列规定:

ɪ角焊缝的最小计算长度应为其焊脚尺寸(缶)的8倍, 且不应小于40mm;焊缝计算长度应为扣除引弧、收弧长度后的 焊缝长度;

2角焊缝的有效面积应为焊缝计算长度与计算厚度(Ae) 的乘积。对任何方向的荷载,角焊缝上的应力应视为作用在这一 有效面积上; •

3断续角焊缝焊段的最小长度不应小于最小计算长度;

4角焊缝最小焊脚尺寸宜按表5. 4.2取值;

5被焊构件中较薄板厚度不小于25mm时,宜釆用开局部 坡口的角焊缝;

6釆用角焊缝焊接接头,不宜将厚板焊接到较薄板上。

表5.4.2角焊缝最小焊脚尺寸(mm)

|

_______母材厚度[①________ |

角焊缝最小焊脚尺寸爬 |

|

£<6_____________ |

3® |

|

_______6VQ2_______ |

5 |

|

_________12VW20_________ |

______________________6______________________ |

|

_____________£>20_____________ |

8 — |

注:①采用不预热的非低氢焊接方法进行焊接时,[等于焊接接头中较厚件厚度, 宜采用单道焊缝;采用预热的非低氢焊接方法或低氢焊接方法进行焊接时, Z等于焊接接头中较薄件厚度;

② 焊缝尺寸不要求超过焊接接头中较薄件厚度的情况除外;

③ 承受动荷载的角焊缝最小焊脚尺寸为5mmo

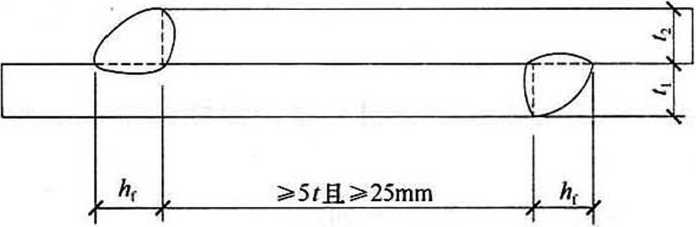

5.4.3搭接接头角焊缝的尺寸及布置应符合下列规定:

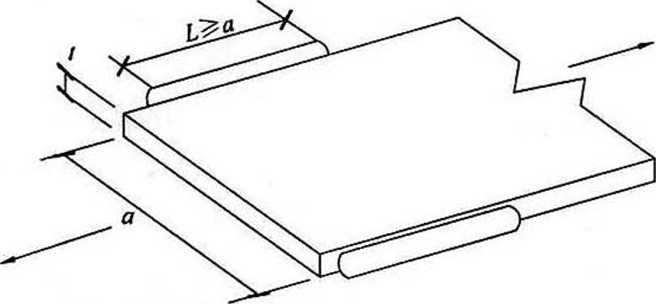

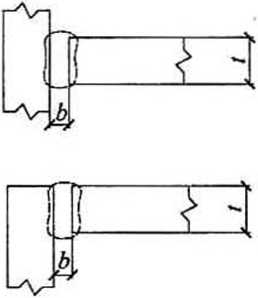

1传递轴向力的部件,其搭接接头最小搭接长度应为较薄 件厚度的5倍,且不应小于25mm (图5.4.3-1),并应施焊纵向 或横向双角焊缝;

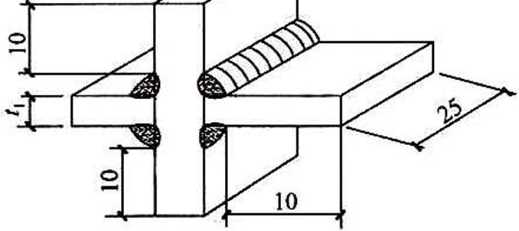

图5. 4. 3-1搭接接头双角焊缝的要求

中较小者;如一焊脚尺寸,按设计要求

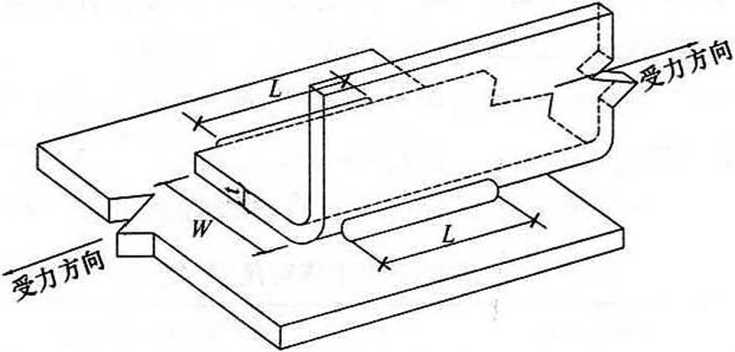

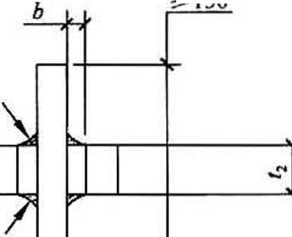

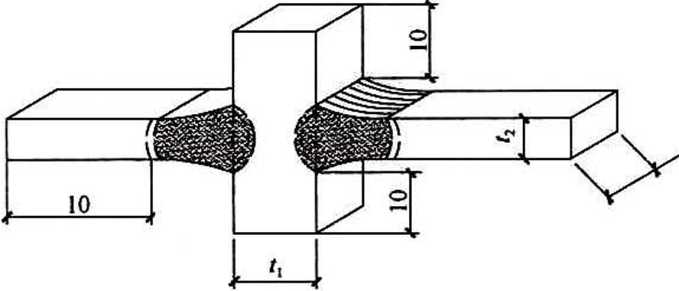

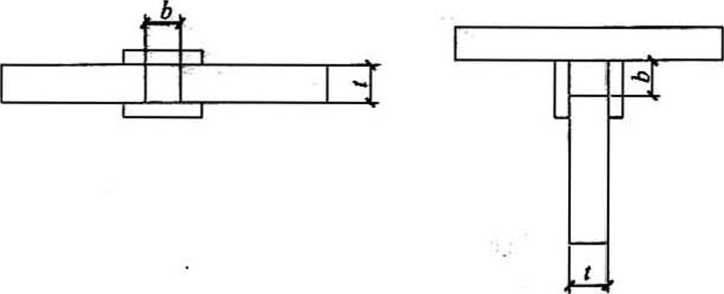

2只采用纵向角焊缝连接型钢杆件端部时,型钢杆件的宽 度W不应大于20Omm (图5.4.3-2),当宽度 W大于20Omm 时,应加横向角焊或中间塞焊;型钢杆件每一侧纵向角焊缝的长 度L不应小于W ;

图5. 4. 3-2纵向角焊缝的最小长度

3型钢杆件搭接接头采用围焊时,在转角处应连续施焊。 杆件端部搭接角焊缝作绕焊时,绕焊长度不应小于焊脚尺寸的2 倍,并应连续施焊;

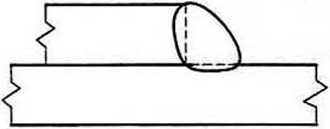

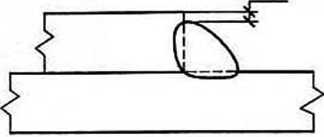

4搭接焊缝沿母材棱边的最大焊脚尺寸,当板厚不大于 6mm时,应为母材厚度,当板厚大于6mm时,应为母材厚度减 去 Imm〜2mm (图 5. 4. 3-3);

(a)母材厚度小于等于6mm时

(1 〜2)mm

(b)母材厚度大于6mm时

图5.4.3-3搭接焊缝沿母材棱边的最大焊脚尺寸

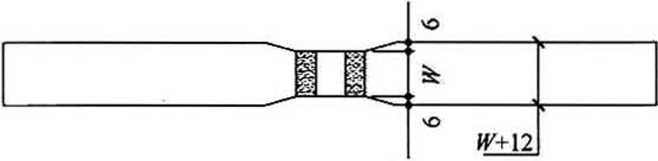

5用搭接焊缝传递荷载的套管接头可只焊一条角焊缝,其 管材搭接长度L不应小于5 (^1+t2),且不应小于25mm0搭接 焊缝焊脚尺寸应符合设计要求(图5. 4.3-4) o

图5.4. 3-4管材套管连接的搭接焊缝最小长度

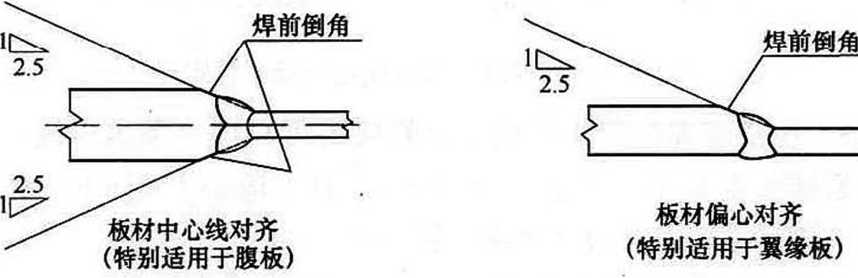

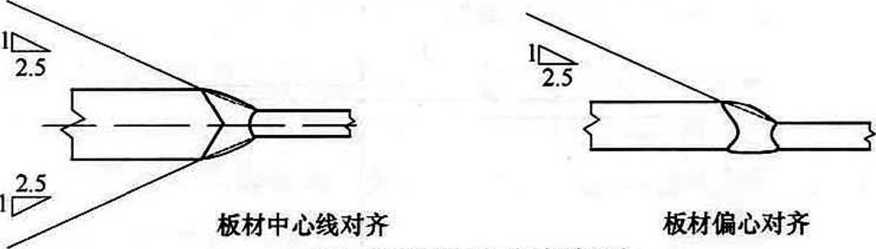

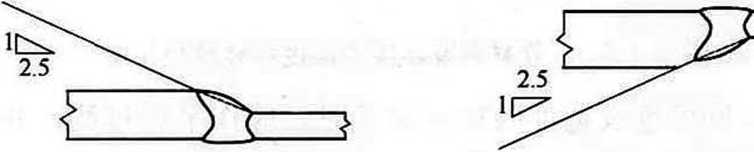

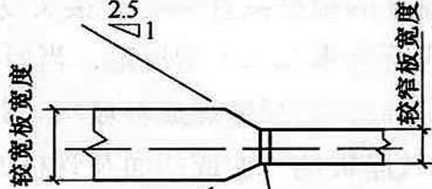

5.4.4不同厚度及宽度的材料对接时,应作平缓过渡,并应符 合下列规定:

1不同厚度的板材或管材对接接头受拉时,其允许厚度差 值(以一如)应符合表5.4.4的规定。当厚度差值(∕1-i2)超过 表5. 4.4的规定时应将焊缝焊成斜坡状,其坡度最大允许值应为 1 s 2.5,或将较厚板的一面或两面及管材的内壁或外壁在焊前加 工成斜坡,其坡度最大允许值应为1 : 2.5 (图5.4.4)。

表5. 4.4不同厚度钢材对接的允许厚度差(mm)

|

较薄钢材厚度I? |

5≤^2≤9 |

9<∕2≤12 |

fe>12 |

|

允许厚度差£1 一匕2 |

2 |

3 |

4 |

2不同宽度的板材对接时,应根据施工条件釆用热切割、 机械加工或砂轮打磨的方法使之平缓过渡,其连接处最大允许坡 度值应为 1 ɪ 2.5 [图 5. 4.4 (e)]o

(a)板材厚度不同加工成斜坡状

(b)板材厚度不同焊成斜坡状

(C)管材内径相同壁厚不同 (d)管材外径相同壁厚不同

对够头

(e)板材宽度不同

图5. 4.4对接接头部件厚度、 宽度不同时的平缓过渡要求

5.5防止板材产生层状撕裂的 节点、选材和工艺措施

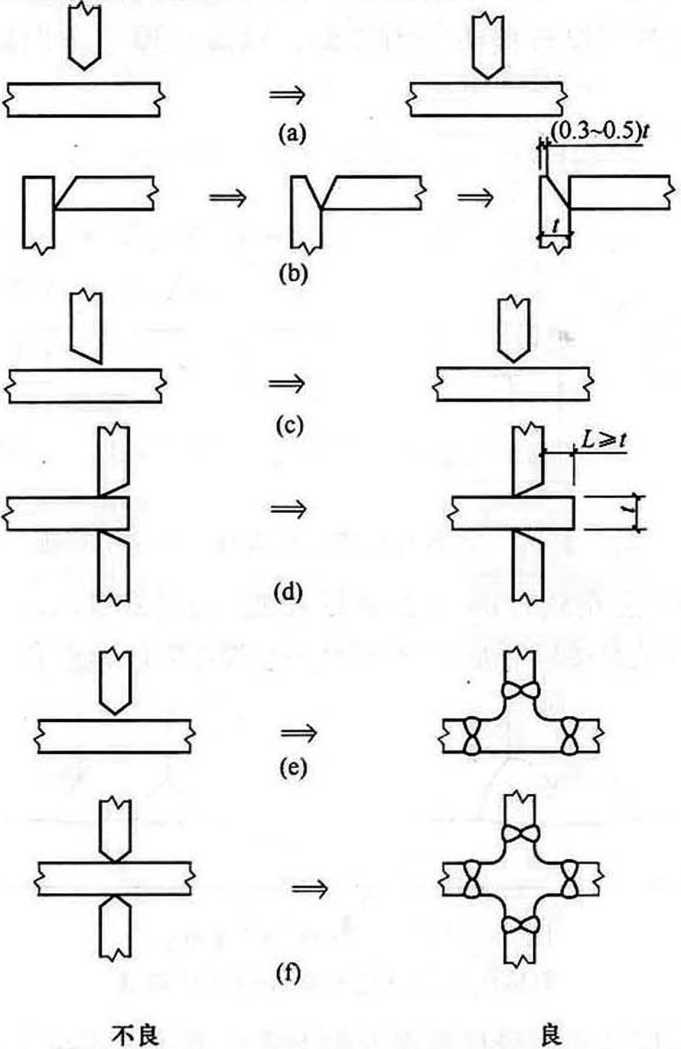

5∙5∙1在T形、十字形及角接接头设计中,当翼缘板厚度不小 于20mm时,应避免或减少使母材板厚方向承受较大的焊接收 缩应力,并宜釆取下列节点构造设计:

1在满足焊透深度要求和焊缝致密性条件下,宜采用较小 的焊接坡口角度及间隙[图5. 5.1-Ka)];

图5. 5.1-1 T形、十字形、角接接头 防止层状撕裂的节点构造设计

2在角接接头中,宜釆用对称坡口或偏向于侧板的坡口[图

5. 5. I-Kb)];

3宜釆用双面坡口对称焊接代替单面坡口非对称焊接[图

5. 5. I-Kc)];

4在T形或角接接头中,板厚方向承受焊接拉应力的板材 端头宜伸出接头焊缝区[图5. 5.1-Kd)];

5在T形、十字形接头中,宜采用铸钢或锻钢过渡段,并宜 以对接接头取代T形、十字形接头[图5.5.1-Ke).图5.5.l-l(f)];

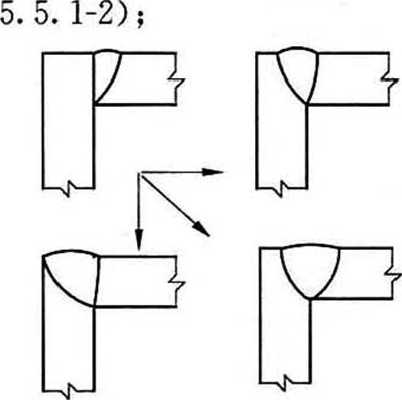

6宜改变厚板接头受力方向,以降低厚度方向的应力(图

图5. 5.1-2改善厚度方向焊接应力大小的措施

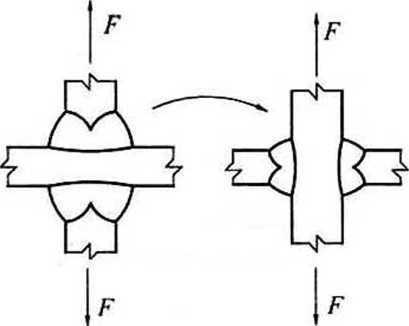

7承受静荷载的节点,在满足接头强度计算要求的条件下,宜 用部分焊透的对接与角接组合焊缝代替全焊透坡口焊缝(图5.5.1-3)。

5∙5∙2焊接结构中母材厚度方向上需承受较大焊接收缩应力时, 应选用具有较好厚度方向性能的钢材。

5. 5.3 T形接头、十字接头、角接接头宜釆用下列焊接工艺和

措施:

1在满足接头强度要求的条件下,宜选用具有较好熔敷金 属塑性性能的焊接材料;应避免使用熔敷金属强度过高的焊接 材料;

2宜釆用低氢或超低氢焊接材料和焊接方法进行焊接;

3可釆用塑性较好的焊接材料在坡口内翼缘板表面上先堆 焊塑性过渡层;

4应釆用合理的焊接顺序,减少接头的焊接拘束应力;十字 接头的腹板厚度不同时,应先焊具有较大熔敷量和收缩量的接头;

5在不产生附加应力的前提下,宜提高接头的预热温度。

5.6构件制作与工地安装焊接构造设计

5. 6.1构件制作焊接节点形式应符合下列规定:

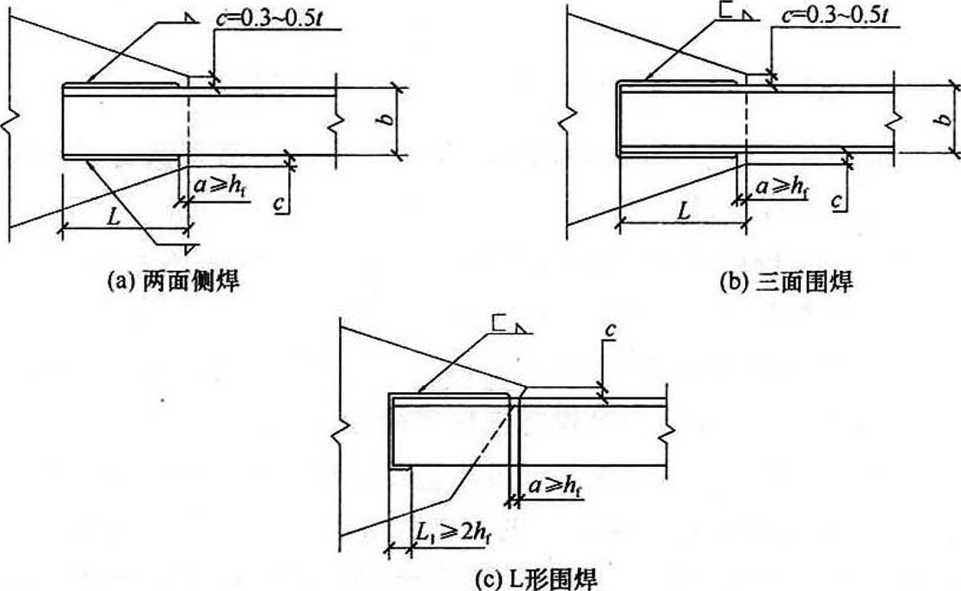

1桁架和支撑的杆件与节点板的连接节点宜采用图5. 6.1-1 的形式;当杆件承受拉力时,焊缝应在搭接杆件节点板的外边缘 处提前终止,间距Q不应小于们;

2型钢与钢板搭接,其搭接位置应符合图5. 6.1-2的要求;

图5. 6.1-1桁架和支撑杆件与节点板连接节点

图 5. 6.1-2

型钢与钢板搭接节点

&一焊脚尺寸

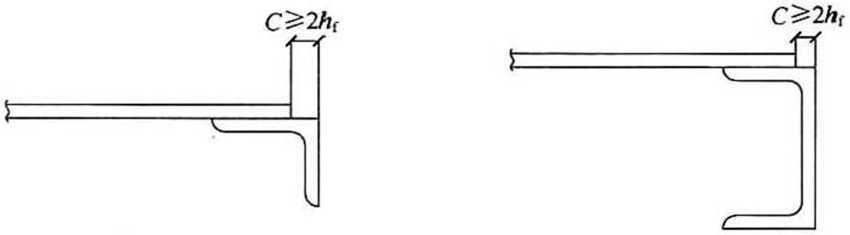

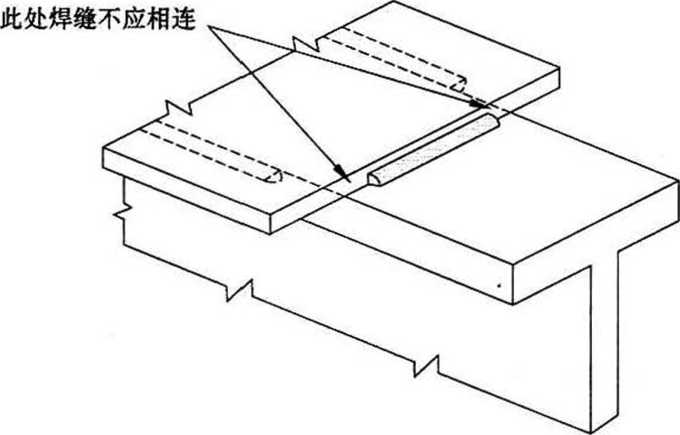

3搭接接头上的角焊缝应避免在同一搭接接触面上相交(图

5. 6.1-3);

图5. 6.1-3在搭接接触面上避免相交的角焊缝

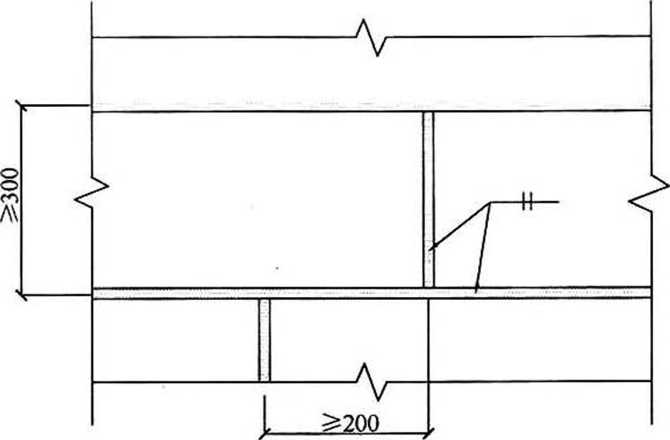

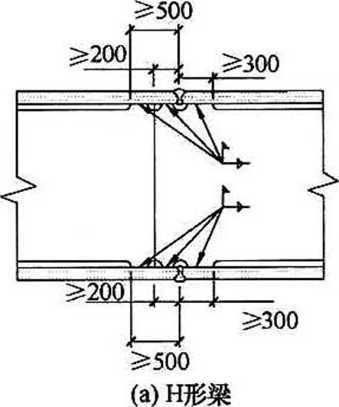

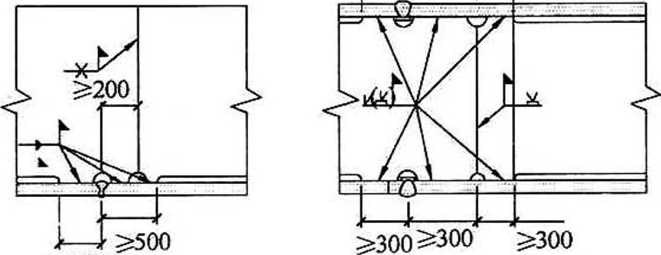

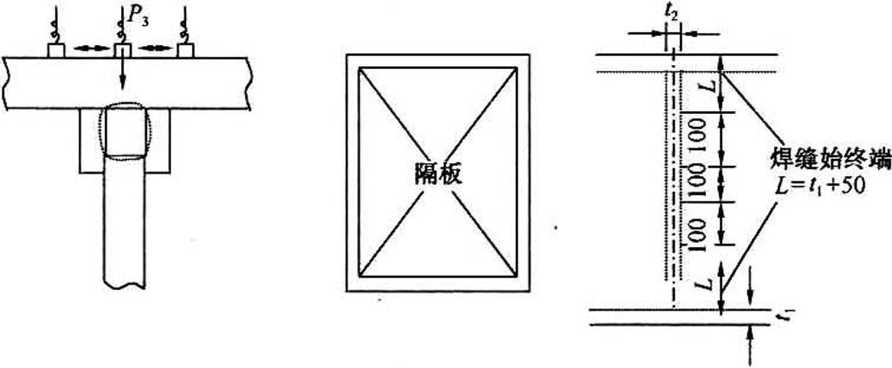

4要求焊缝与母材等强和承受动荷载的对接接头,其纵横 两方向的对接焊缝,宜釆用T形交叉;交叉点的距离不宜小于 200mm,且拼接料的长度和宽度不宜小于300mm(图5. 6. 1-4); 如有特殊要求,施工图应注明焊缝的位置;

5角焊缝作纵向连接的部件,如在局部荷载作用区采用一 定长度的对接与角接组合焊缝来传递荷载,在此长度以外坡口深 度应逐步过渡至零,且过渡长度不应小于坡口深度的4倍;

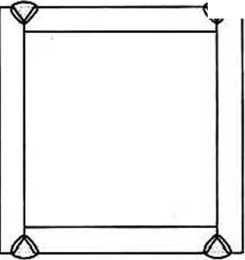

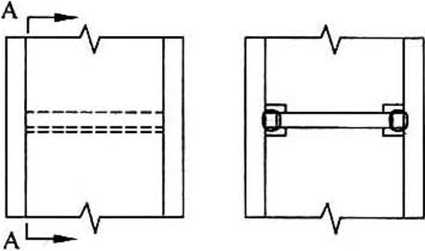

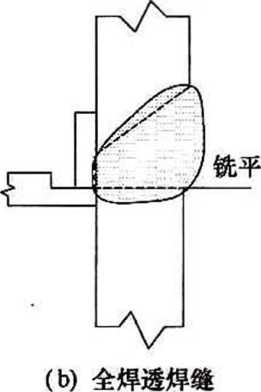

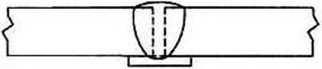

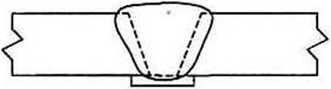

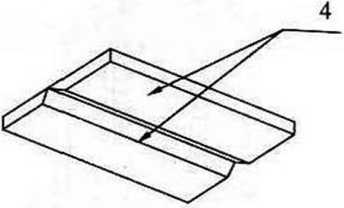

6焊接箱形组合梁、柱的纵向焊缝,宜釆用全焊透或部分 焊透的对接焊缝(图5. 6. 1-5);要求全焊透时,应釆用衬垫单面 焊[图5.6.l-5(b)J;

对接接头T形交叉

图 5. 6. 1-4

(a)部分焊透焊缝

图5. 6.1-5箱形组合柱的纵向组装焊缝

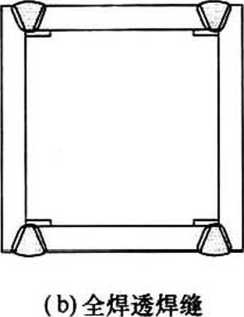

7只承受静荷载的焊接组合H形梁、柱的纵向连接焊缝, 当腹板厚度大于25mm时,宜釆用全焊透焊缝或部分焊透焊缝 [图 5.6.1 -6(b)、(c)];

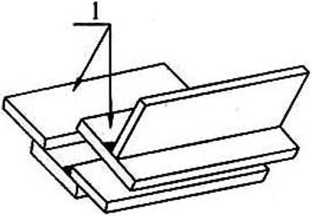

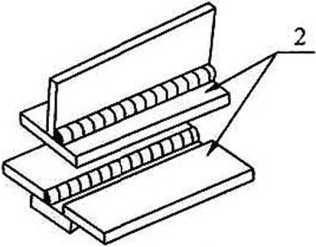

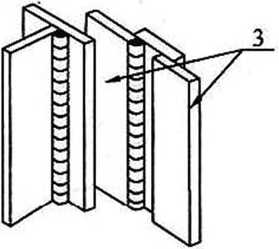

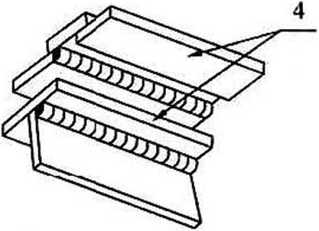

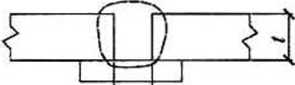

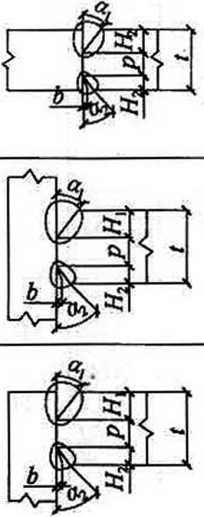

8箱形柱与隔板的焊接,应釆用全焊透焊缝[图5. 6. 1-7 (a)];对无法进行电弧焊焊接的焊缝,宜釆用电渣焊焊接,且焊 缝宜对称布置[图5. 6. l-7(b)];

9钢管混凝土组合柱的纵向和横向焊缝,应釆用双面或单 面全焊透接头形式(高频焊除外),纵向焊缝焊接接头形式见图

5. 6.1-8;

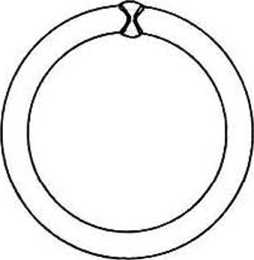

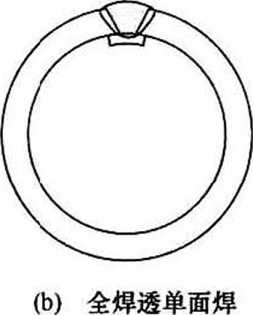

10管-球结构中,对由两个半球焊接而成的空心球,釆用 不加肋和加肋两种形式时,其构造见图5.6.1-9。

(a)角焊缝

(b)全焊透对接与 角接组合焊缝

(C)部分焊透对接与 角接组合焊缝

图5. 6. 1-6角焊缝、全焊透及部分焊透对接与角接组合焊缝

(a)电孤焊

(b)电渣焊

图5. 6.1-7箱形柱与隔板的焊接接头形式

(a)全焊透双面焊

图5. 6.1-8钢管柱纵向焊缝焊接接头形式

5. 6. 2工地安装焊接节点形式应符合下列规定:

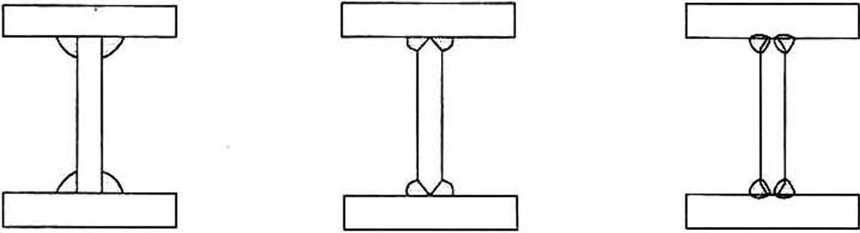

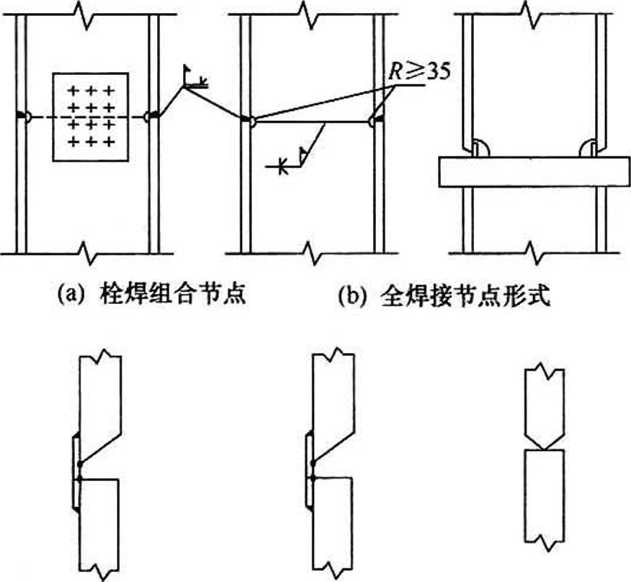

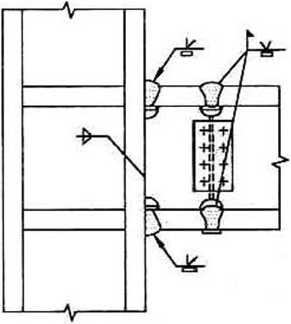

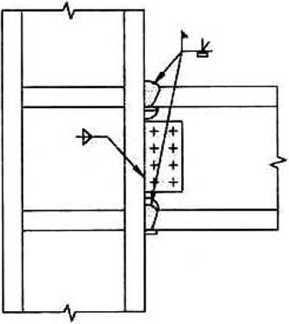

1 H形框架柱安装拼接接头宜釆用高强度螺栓和焊接组合 节点或全焊接节点[图5.6.2- 1(a)、图5∙6∙2-l(b)]°釆用高强 度螺栓和焊接组合节点时,腹板应釆用高强度螺栓连接,翼缘板 应釆用单V形坡口加衬垫全焊透焊缝连接[图5. 6. 24(c)]o釆 用全焊接节点时,翼缘板应釆用单V形坡口加衬垫全焊透焊缝,

(a)不加肋的空心球 (b)加肋的空心球

图5. 6.1-9空心球制作焊接接头形式

腹板宜釆用K形坡口双面部分焊透焊缝,反面不应清根;设计 要求腹板全焊透时,如腹板厚度不大于20mm,宜釆用单V形坡 口加衬垫焊接[图5.6.2- 1(d)],如腹板厚度大于20mm,宜釆用 K形坡口,应反面清根后焊接[图5∙6∙2-l(e)}

(C)翼板焊

接坡口

(d)腹板单V 形焊接坡口

(e)腹板K形

焊接坡口

图5. 6. 2-1 H形框架柱安装拼接节点及坡口形式

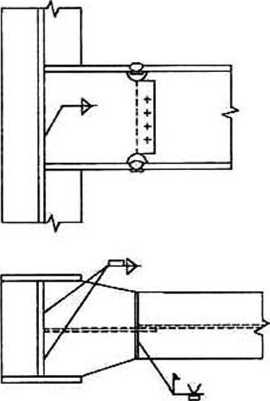

2钢管及箱形框架柱安装拼接应釆用全焊接头,并应根据 设计要求采用全焊透焊缝或部分焊透焊缝。全焊透焊缝坡口形式 应釆用单V形坡口加衬垫,见图5. 6. 2-2;

(a)部分焊透焊缝

图5. 6. 2-2箱形及钢管框架柱安装拼接接头坡口形式

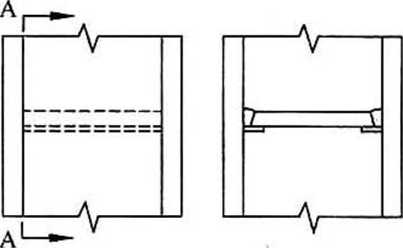

3桁架或框架梁中,焊接组合H形、T形或箱形钢梁的安 装拼接釆用全焊连接时,翼缘板与腹板拼接截面形式见图 5. 6. 2-3,工地安装纵焊缝焊接质量要求应与两侧工厂制作焊缝 质量要求相同;

4框架柱与梁刚性连接时,应采用下列连接节点形式:

D柱上有悬臂梁时,梁的腹板与悬臂梁腹板宜釆用高强 度螺栓连接;梁翼缘板与悬臂梁翼缘板的连接宜釆用 V形坡口加衬垫单面全焊透焊缝[:图5∙6∙2-4(a)],也 可釆用双面焊全焊透焊缝;

2) 柱上无悬臂梁时,梁的腹板与柱上已焊好的承剪板宜 釆用高强度螺栓连接,梁翼缘板与柱身的连接应釆用 单边V形坡口加衬垫单面全焊透焊缝[:图5.6.2-4 (b)];

3) 梁与H形柱弱轴方向刚性连接时,梁的腹板与柱的纵 筋板宜釆用高强度螺栓连接;梁翼缘板与柱横隔板的 连接应采用V形坡口加衬垫单面全焊透焊缝[图

5. 6. 2-4(c)]°

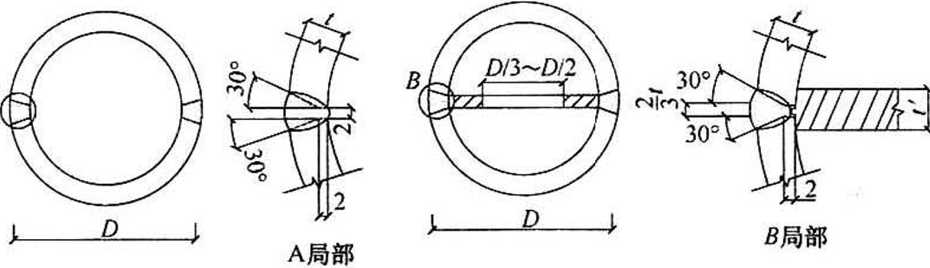

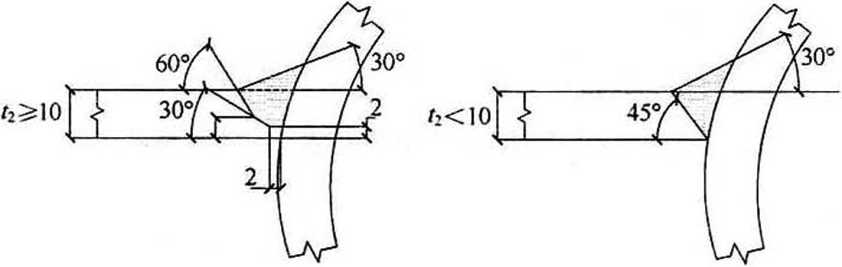

5管材与空心球工地安装焊接节点应釆用下列形式:

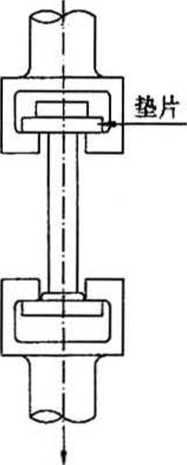

D钢管内壁加套管作为单面焊接坡口的衬垫时,坡口角 度、根部间隙及焊缝加强应符合图5. 6. 2-5(b)的要求;

N300 KOO 习00

、 # A 一 *

N3O0

(b) T形梁

(C)箱形梁

图5. 6. 2-3桁架或框架梁安装焊接节点形式

(b)梁翼缘板与柱身的连接

(C)梁翼缘板与柱

横隔板的连接

(a)梁翼缘板与悬臂 梁翼缘板的连接

图5. 6. 2-4框架柱与梁刚性连接节点形式

2)钢管内壁不用套管时,宜将管端加工成30。〜60。折线 形坡口,预装配后应根据间隙尺寸要求,进行管端二 次加工[图5.6∙2-5(c)];要求全焊透时,应进行焊接 工艺评定试验和接头的宏观切片检验以确认坡口尺寸 和焊接工艺参数。

(a)空心球节点示意

(b)加套管连接

(C)不加套管连接

图5.6.2-5管-球节点形式及坡口形式与尺寸

6管-管连接的工地安装焊接节点形式应符合下列要求:

1) 管-管对接:在壁厚不大于6mm时,可釆用I形坡口加 衬垫单面全焊透焊缝[图5∙6∙2-6(a)];在壁厚大于 6mm时,可采用V形坡口加衬垫单面全焊透焊缝[图

5. 6. 2-6(b)∖

2) 管-管T、Y、K形相贯接头:应按本规范第5. 3.6条 的要求在节点各区分别釆用全焊透焊缝和部分焊透焊 缝,其坡口形式及尺寸应符合本规范图5.3.6-3、图

5. 3. 6-4的要求;设计要求釆用角焊缝时,其坡口形式

及尺寸应符合本规范图5∙ 3.6-5的要求。

(a) I形坡口对接

(b)V形坡口对接

图5. 6. 2-6管-管对接连接节点形式

5.7承受动载与抗震的焊接构造设计

5.7.1承受动载需经疲劳验算时,严禁使用塞焊、槽焊、电渣 焊和气电立焊接头。

5.7∙2承受动载时,塞焊、槽焊、角焊、对接接头应符合下列 规定:

1承受动载不需要进行疲劳验算的构件,釆用塞焊、槽焊 时,孔或槽的边缘到构件边缘在垂直于应力方向上的间距不应小 于此构件厚度的5倍,且不应小于孔或槽宽度的2倍;构件端部 搭接接头的纵向角焊缝长度不应小于两侧焊缝间的垂直间距 且在无塞焊、槽焊等其他措施时,间距Q不应大于较薄件厚度: 的16倍,见图5. 7.2;

图5.7.2承受动载不需进行疲劳验算时 构件端部纵向角焊缝长度及间距要求 a—不应大于1位(中间有塞焊焊缝或槽焊焊缝时除外)

2严禁釆用焊脚尺寸小于5mm的角焊缝;

3严禁采用断续坡口焊缝和断续角焊缝;

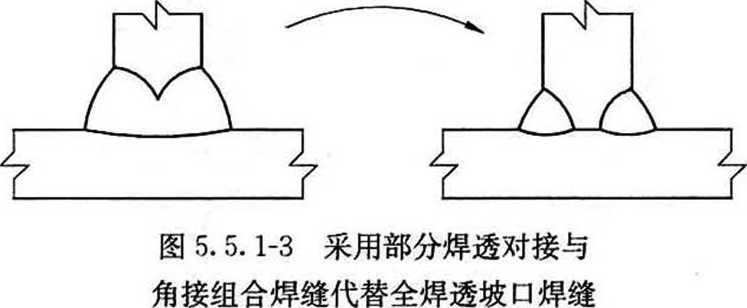

4对接与角接组合焊缝和T形接头的全焊透坡口焊缝应采 用角焊缝加强,加强焊脚尺寸应不小于接头较薄件厚度的1/2, 但最大值不得超过10mm;

5承受动载需经疲劳验算的接头,当拉应力与焊缝轴线垂 直时,严禁釆用部分焊透对接焊缝、背面不清根的无衬垫焊缝;

6除横焊位置以外,不宜釆用L形和J形坡口;

7不同板厚的对接接头承受动载时,应按本规范第5.4.4 条的规定做成平缓过渡。

5.7.3承受动载构件的组焊节点形式应符合下列规定:

1有对称横截面的部件组合节点,应以构件轴线对称布置 焊缝,当应力分布不对称时应作相应调整;

2用多个部件组叠成构件时,应沿构件纵向釆用连续焊缝 连接;

3承受动载荷需经疲劳验算的桁架,其弦杆和腹杆与节点 板的搭接焊缝应釆用围焊,杆件焊缝间距不应小于50mmo节点 板连接形式应符合图5. 7. 3-1的要求;

图5. 7. 3-1桁架弦杆、腹杆与节点板连接形式

L>6; c≥2Af

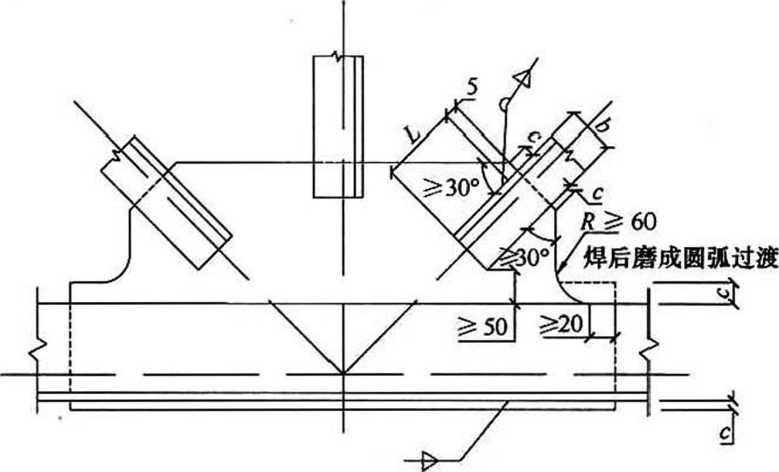

4实腹吊车梁横向加劲板与翼缘板之间的焊缝应避免与吊 车梁纵向主焊缝交叉。其焊接节点构造宜釆用图5. 7. 3-2的

形式。

OoJ 〜。g

(a)支座加劲肋 (b)中间加劲肋

/

图5. 7. 3-2实腹吊车梁横向加劲肋板连接构造

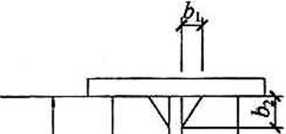

51 e 学且≤40mm; 62 ⅜-且≤60mm

ɔ Lt

5.7.4抗震结构框架柱与梁的刚性连接节点焊接时,应符合下 列规定:

1梁的翼缘板与柱之间的对接与角接组合焊缝的加强焊脚 尺寸应不小于翼缘板厚的1/4,但最大值不得超过IOmm;

2梁的下翼缘板与柱之间宜釆用L或J形坡口无衬垫单面 全焊透焊缝,并应在反面清根后封底焊成平缓过渡形状;采用L 形坡口加衬垫单面全焊透焊缝时,焊接完成后应去除全部长度的 衬垫及引弧板、引出板,打磨清除未熔合或夹渣等缺陷后,再封 底焊成平缓过渡形状。

5.7.5柱连接焊缝引弧板、引出板、衬垫应符合下列规定:

1引弧板、引出板、衬垫均应去除;

2去除时应沿柱-梁交接拐角处切割成圆弧过渡,且切割表

面不得有大于Imm的缺棱;

3下翼缘衬垫沿长度去除后必须打磨清理接头背面焊缝的 焊渣等缺欠,并应焊补至焊缝平缓过渡。

5∙ 7. 6梁柱连接处梁腹板的过焊孔应符合下列规定:

1腹板上的过焊孔宜在腹板-翼缘板组合纵焊缝焊接完成后 切除引孤板、引出板时一起加工,且应保证加工的过焊孔圆滑 过渡;

2下翼缘处腹板过焊孔高度应为腹板厚度且不应小于 20mm,过焊孔边缘与下翼缘板相交处与柱-梁翼缘焊缝熔合线间 距应大于IOmmO腹板-翼缘板组合纵焊缝不应绕过过焊孔处的 腹板厚度围焊;

3腹板厚度大于40mm时,过焊孔热切割应预热65°C以 上,必要时可将切割表面磨光后进行磁粉或渗透探伤;

4不应采用堆焊方法封堵过焊孔。

6.1 一般规定

6.1.1除符合本规范第6.6节规定的免予评定条件外,施工单 位首次采用的钢材、焊接材料、焊接方法、接头形式、焊接位 置、焊后热处理制度以及焊接工艺参数、预热和后热措施等各种 参数的组合条件,应在钢结构构件制作及安装施工之前进行焊接 工艺评定。

6. L 2应由施工单位根据所承担钢结构的设计节点形式,钢材 类型、规格,采用的焊接方法,焊接位置等,制订焊接工艺评定 方案,拟定相应的焊接工艺评定指导书,按本规范的规定施焊试 件、切取试样并由具有相应资质的检测单位进行检测试验,测定 焊接接头是否具有所要求的使用性能,并出具检测报告;应由相 关机构对施工单位的焊接工艺评定施焊过程进行见证,并由具有 相应资质的检查单位根据检测结果及本规范的相关规定对拟定的 焊接工艺进行评定,并出具焊接工艺评定报告。

6.1.3焊接工艺评定的环境应反映工程施工现场的条件。

6.1.4焊接工艺评定中的焊接热输入、预热、后热制度等施焊 参数,应根据被焊材料的焊接性制订。

6.1.5焊接工艺评定所用设备、仪表的性能应处于正常工作状 态,焊接工艺评定所用的钢材、栓钉、焊接材料必须能覆盖实际 工程所用材料并应符合相关标准要求,并应具有生产厂出具的质 量证明文件。

6∙ L 6焊接工艺评定试件应由该工程施工企业中持证的焊接人 员施焊。

6.1.7焊接工艺评定所用的焊接方法、施焊位置分类代号应符 合表6. 1.7-1.表6. 1. 7-2及图6. 1. 7-1〜图6.1.7-4的规定,钢 材类别应符合本规范表4.0.5的规定,试件接头形式应符合本规 范表δ∙ 2.1的要求。

表6.1.7-1焊接方法分类

|

焊接方法类别寥 |

________焊接方法________ |

代号 |

|

1 |

焊条电弧焊_______ |

SMAW |

|

2-1 |

半自动实心焊丝二氧化碳气体保护焊 |

GMAW-CO2 |

|

2-2 |

半自动实心焊丝富氣+二氧化碳气体保护焊 |

GMAW-Ar |

|

2-3 |

半自动药芯焊丝二氧化碳气体保护焊 |

FCAW-G |

|

3 |

半自动药芯焊丝自保护焊 |

FCAW-SS |

|

4 |

非熔化极气体保护焊 |

GTAW |

|

5-1 |

______单丝自动埋弧焊______ |

SAW-S |

|

5-2 |

______多丝自动埋弧焊______ |

SAW-M |

|

6-1 |

熔嘴电渣焊 |

ESW-N |

|

6-2 |

_______丝极电渣焊_______ |

ESW-W |

|

6-3 |

板极电渣焊 |

ESW-P |

|

7-1 |

单丝气电立焊 |

EGW-S |

|

7-2 |

_______多丝气电立焊_______ |

EGW-M |

|

8-1 |

自动实心焊丝二氧化碳气体保护焊 |

GMAW-CO2 A |

|

8-2 |

自动实心焊丝富氯+二氧化碳气体保护焊 |

GMAW-ArA |

|

8-3 |

自动药芯焊丝二氧化碳气体保护焊 |

FCAW-GA |

|

8-4 |

自动药芯焊丝自保护焊 |

FCAW-SA |

|

9-1 |

非穿透栓钉焊 |

SW |

|

9-2 |

穿透栓钉焊 |

SW-P |

表6.1. 7-2施焊位置分类

|

焊接位置 |

代号 |

________焊接位置________ |

代号 | ||

|

管材 |

水平转动平焊 |

IG | |||

|

板材 |

平 |

F |

竖立固定横焊 |

2G | |

|

横 |

H |

水平固定全位置焊 |

5G | ||

|

立 |

V |

____倾斜固定全位置焊____ |

6G | ||

|

仰 |

O |

倾斜固定加挡板全位置焊 |

6GR | ||

1

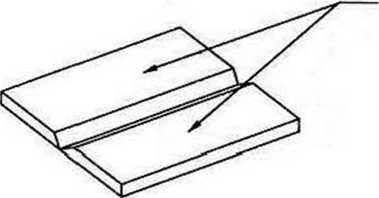

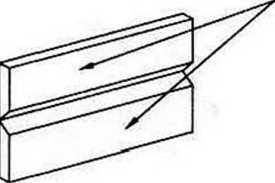

(b)横焊位置H

(d)仰焊位置O

图6. 1. 7-1板材对接试件焊接位置 I-板平放,焊缝轴水平;2-板横立,焊缝轴水平;

3—板90°放置,焊缝轴垂直;4一板平放,焊缝轴水平

6.1.8焊接工艺评定结果不合格时,可在原焊件上就不合格项 目重新加倍取样进行检验。如还不能达到合格标准,应分析原 因,制订新的焊接工艺评定方案,按原步骤重新评定,直到合格 为止。

6.1.9除符合本规范第6. 6节规定的免予评定条件外,对于焊 接难度等级为A、B、C级的钢结构焊接工程,其焊接工艺评定 有效期应为5年;对于焊接难度等级为D级的钢结构焊接工程 应按工程项目进行焊接工艺评定。

6.1.10焊接工艺评定文件包括焊接工艺评定报告、焊接工艺评 定指导书、焊接工艺评定记录表、焊接工艺评定检验结果表及检 验报告,应报相关单位审查备案。焊接工艺评定文件宜釆用本规 范附录B的格式。

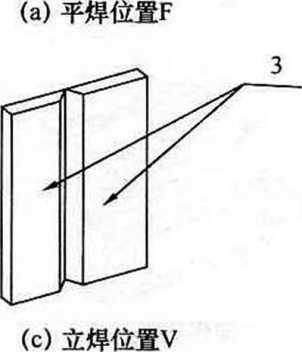

(a)平焊归F

(b)横焊位置H

(C)Jm位置V

(d)仰焊位置O

图6.1.7-2板材角接试件焊接位置

1—板45°放置,焊缝轴水平;2—板平放,焊缝轴水平;

3-板竖立,焊缝轴垂直;4-板平放,焊缝轴水平

6.2焊接工艺评定替代规则

6.2.1不同焊接方法的评定结果不得互相替代。不同焊接方法 组合焊接可用相应板厚的单种焊接方法评定结果替代,也可用不 同焊接方法组合焊接评定,但弯曲及冲击试样切取位置应包含不 同的焊接方法;同种牌号钢材中,质量等级高的钢材可替代质量 等级低的钢材,质量等级低的钢材不可替代质量等级高的钢材。

6.2.2除栓钉焊外,不同钢材焊接工艺评定的替代规则应符合 下列规定:

1不同类别钢材的焊接工艺评定结果不得互相替代;

2 I、II类同类别钢材中当强度和质量等级发生变化时, 在相同供货状态下,高级别钢材的焊接工艺评定结果可替代低级 别钢材;ΠL IV类同类别钢材中的焊接工艺评定结果不得相互替

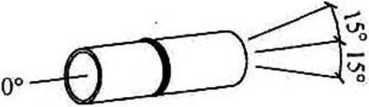

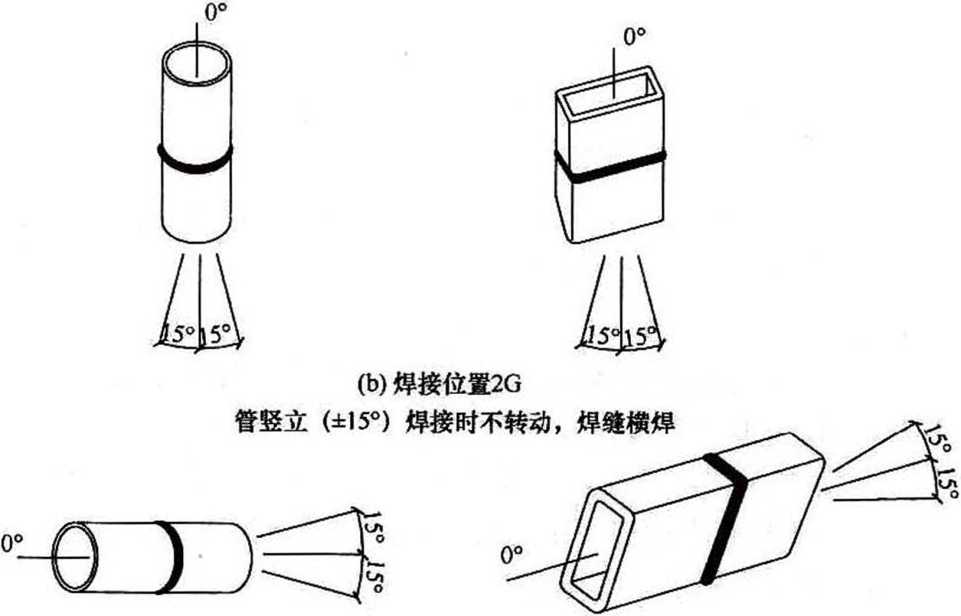

(a)焊接位置IG (转动)

管平放(±15。)焊接时转动,在顶部及附近平焊

(C)焊接位置5G

管平放并固定(±15。)施焊时不转动,焊缝平、立、仰焊

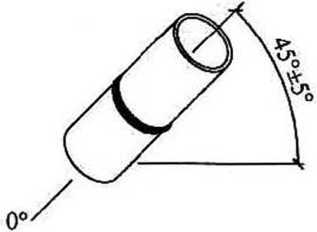

(d)焊接位置6G

°°[e)焊接位置6GR(T、K或Y形连接)

管倾斜固定(45。±5。)焊接时不转动

图6.1.7-3管材对接试件焊接位置

代;除I、II类别钢材外,不同类别的钢材组合焊接时应重新评 定,不得用单类钢材的评定结果替代;

图6. 1. 7-4管-球接头试件

1一焊接位置分类按管材对接接头

3同类别钢材中轧制钢材与铸钢、耐候钢与非耐候钢的焊 接工艺评定结果不得互相替代,控轧控冷(TMCP)钢、调质钢 与其但供货状态的钢材焊接工艺评定结果不得互相替代;

4、国内与国外钢材的焊接工艺评定结果不得互相替代。

6.2.3接头形式变化时应重新评定,但十字形接头评定结果可 替代T形接头评定结果,全焊透或部分焊透的T形或十字形接 头对接与角接组合焊缝评定结果可替代角焊缝评定结果。

6∙2∙4评定合格的试件厚度在工程中适用的厚度范围应符合表

6. 2.4的规定。

表6.2.4评定合格的试件厚度与工程适用厚度范围

|

焊接方法类别号 |

评定合格试件厚 度 Q) (mm) |

工程适用厚度范围 | |

|

板厚最小值 |

板厚最大值 | ||

|

1 > 2、3、4、5、8 |

≤25 |

3mm |

Zt |

|

25<r≤70 |

0. 75z |

2t | |

|

>70 |

0. 75/ |

不限 | |

|

6 |

≥18 |

0. 75/ 最小 18mm |

1. IZ |

|

7 |

≥10 |

0. 75/ 最小 IOmm |

1.1/ |

|

9 |

l∕3≠≤z<12 |

t |

2/,且不大于16mm |

|

12<zV25 |

0. 75/ |

Zt | |

|

∕≥25 |

0. 75£ |

1. 5/ | |

注:放为栓钉直径。

6. 2.5评定合格的管材接头,壁厚的覆盖范围应符合本规范第

6. 2.4条的规定,直径的覆盖原则应符合下列规定:

1外径小于60Omm的管材,其直径覆盖范围不应小于工 艺评定试验管材的外径;

2外径不小于60Omrrl的管材,其直径覆盖范围不应小 于 60OmmO

6∙ 2.6板材对接与外径不小于60Omrn的相应位置管材对接的 焊接工艺评定可互相替代。

6.2.7除栓钉焊外,横焊位置评定结果可替代平焊位置,平焊 位置评定结果不可替代横焊位置。立、仰焊接位置与其他焊接位 置之间不可互相替代。

6. 2.8有衬垫与无衬垫的单面焊全焊透接头不可互相替代;有 衬垫单面焊全焊透接头和反面清根的双面焊全焊透接头可互相替 代;不同材质的衬垫不可互相替代。

6.2.9当栓钉材质不变时,栓钉焊被焊钢材应符合下列替代 规则:

1 DI、IV类钢材的栓钉焊接工艺评定试验可替代I、口类 钢材的焊接工艺评定试验;

2 I、II类钢材的栓钉焊接工艺评定试验可互相替代;

3 ∏L IV类钢材的栓钉焊接工艺评定试验不可互相替代。

6.3重新进行工艺评定的规定

6.3.1焊条电弧焊,下列条件之一发生变时,应重新进行工 艺评定:

1焊条熔敷金属抗拉强度级别变化;

2由低氢型焊条改为非低氢型焊条;

3焊条规格改变;

4直流焊条的电流极性改变;

5多道焊和单道焊的改变;

6清焊根改为不清焊根;

7立焊方向改变;

8焊接实际釆用的电流值、电压值的变化超出焊条产品说 明书的推荐范围。

6.3.2熔化极气体保护焊,下列条件之一发生变化时,应重新 进行工艺评定:

1实心焊丝与药芯焊丝的变换;

2单一保护气体种类的变化;混合保护气体的气体种类和 混合比例的变化;

3保护气体流量增加25%以上,或减少10%以上;

4焊炬摆动幅度超过评定合格值的士 20%;

5焊接实际采用的电流值、电压值和焊接速度的变化分别 超过评定合格值的10%、7%和10%;

6实心焊丝气体保护焊时熔滴颗粒过渡与短路过渡的变化;

7焊丝型号改变;

8焊丝直径改变;

9多道焊和单道焊的改变;

10清焊根改为不清焊根。

6∙3∙3非熔化极气体保护焊,下列条件之一发生变化时,应重 新进行工艺评定:

1保护气体种类改变;

2保护气体流量增加25%以上,或减少10%以上;

3添加焊丝或不添加焊丝的改变;冷态送丝和热态送丝的 改变;焊丝类型、强度级别型号改变;

4焊炬摆动幅度超过评定合格值的士 20%;

5焊接实际釆用的电流值和焊接速度的变化分别超过评定 合格值的25%和50%;

6焊接电流极性改变。

6.3.4埋弧焊,下列条件之一发生变化时,应重新进行工艺 评定:

1焊丝规格改变;焊丝与焊剂型号改变;

2多丝焊与单丝焊的改变;

3添加与不添加冷丝的改变;

4焊接电流种类和极性的改变;

5焊接实际釆用的电流值、电压值和焊接速度变化分别超 过评定合格值的10%、7%和15%;

6清焊根改为不清焊根。

6∙3∙5电渣焊,下列条件之一发生变化时,应重新进行工艺 评定:

1单丝与多丝的改变;板极与丝极的改变;有、无熔嘴的 改变;

2熔嘴截面积变化大于30%,熔嘴牌号改变;焊丝直径改 变;单、多熔嘴的改变;焊剂型号改变;

3单侧坡口与双侧坡口的改变;

4焊接电流种类和极性的改变;

5焊接电源伏安特性为恒压或恒流的改变;

6焊接实际釆用的电流值、电压值、送丝速度、垂直提升 速度变化分别超过评定合格值的20%、10%、40%、20%;

7偏离垂直位置超过10°;

8成形水冷滑块与挡板的变换;

9焊剂装入量变化超过30%。

6.3.6气电立焊,下列条件之一发生变化时,应重新进行工艺 评定:

1焊丝型号和直径的改变;

2保护气种类或混合比例的改变;

3保护气流量增加25%以上,或减少10%以上;

4焊接电流极性改变;

5焊接实际采用的电流值、送丝速度和电压值的变化分别 超过评定合格值的15%、30%和10%;

6偏离垂直位置变化超过10°;

7成形水冷滑块与挡板的变换。

6.3.7栓钉焊,下列条件之一发生变化时,应重新进行工艺 评定:

1栓钉材质改变;

2栓钉标称直径改变;

3瓷环材料改变;

4非穿透焊与穿透焊的改变;

5穿透焊中被穿透板材厚度、镀层量增加与种类的改变;

6栓钉焊接位置偏离平焊位置25。以上的变化或平焊、横 焊、仰焊位置的改变;

7栓钉焊接方法改变;

8预热温度比评定合格的焊接工艺降低20。C或高岀50。C 以上;

9焊接实际采用的提升高度、伸出长度、焊接时间、电流 值、电压值的变化超过评定合格值的士5%;

10釆用电弧焊时焊接材料改变。

6.4试件和检验试样的制备

6.4.1试件制备应符合下列要求:

1选择试件厚度应符合本规范表6. 2.4中规定的评定试件 厚度对工程构件厚度的有效适用范围;

2试件的母材材质、焊接材料、坡口形式、尺寸和焊接必 须符合焊接工艺评定指导书的要求;

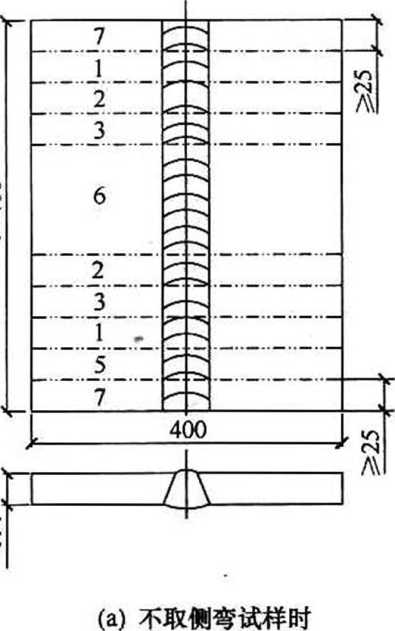

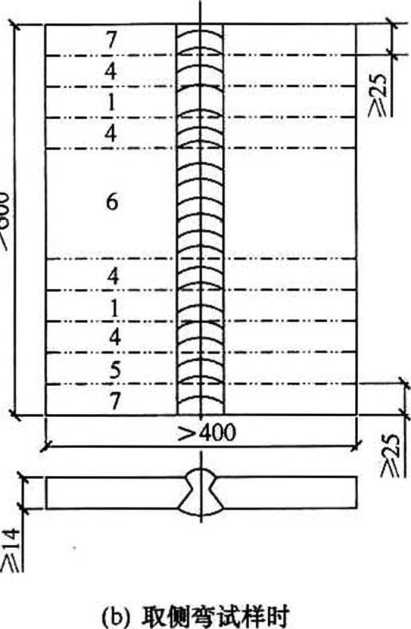

3试件的尺寸应满足所制备试样的取样要求。各种接头形 式的试件尺寸、试样取样位置应符合图6. 4.1-1〜图6. 4. 1-8的 要求。

6∙ 4.2检验试样种类及加工应符合下列规定:

1检验试样种类和数量应符合表6.4.2的规定。

图6. 4.1-1板材对接接头试件及试样取样

1 一拉伸试样;2一背弯试样;3一面弯试样;4—侧弯试样;

5—冲击试样;6—备用;7—舍弃

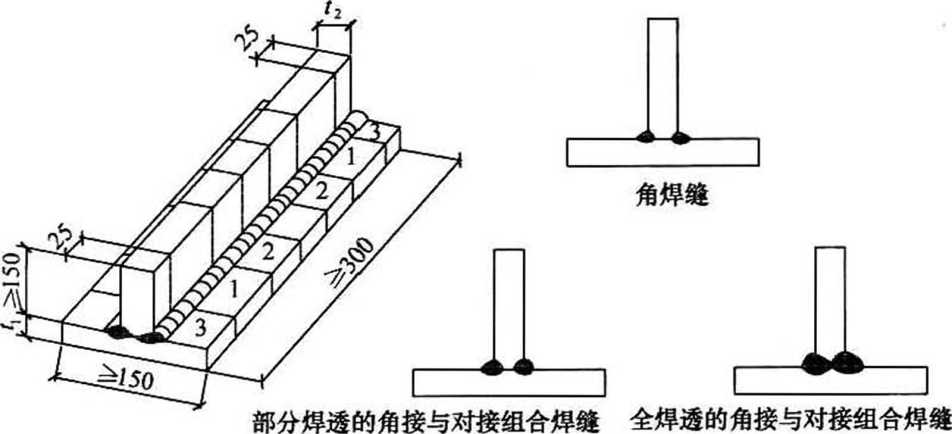

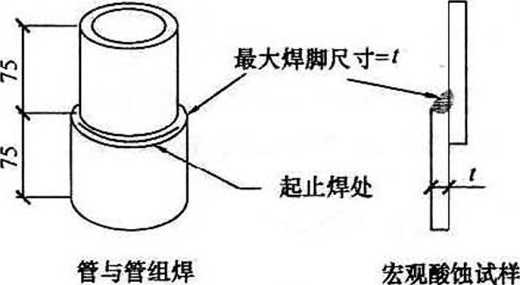

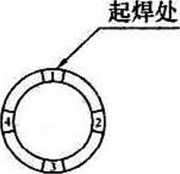

图6.4.1-2板材角焊缝和T形对接与角接组合 焊缝接头试件及宏观试样的取样 ɪ—宏观酸蚀试样;2—备用;3—舍弃

25

要评定的最小角(不小于15°)

图6. 4.1-3斜T形接头(锐角根部)

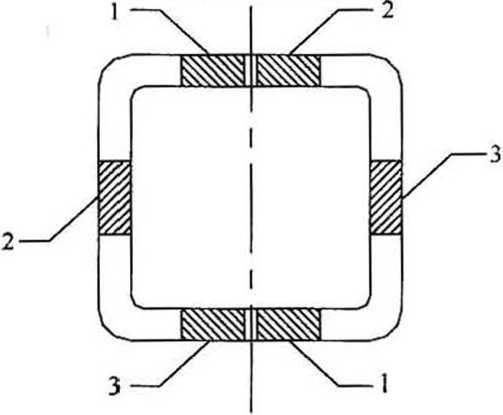

(a)圈管套管接头与宏观试样

(b)矩形管T形角接和对接与角接组合焊缝接头及宏观试样

图6. 4. 1-4管材角焊缝致密性检验取样位置

表6.4.2检验试样种类和数量Ji

|

母材 形式 |

试件 形式 |

试件 厚度 (mm) |

无损 探伤 |

_____试样数量_____ | ||||||||

|

全断 面 拉伸 |

拉伸 |

面弯 |

背弯 |

侧弯 |

30° 弯曲 |

冲击d |

宏观酸 蚀及硬 度m | |||||

|

焊缝 中心 |

热影 响区 | |||||||||||

|

板、管 |

对接 接头 |

<14 |

要 |

管2b |

2 |

2 |

2 |

—— |

—— |

3 |

3 |

—— |

|

≥14 |

要 |

— |

2 |

— |

— |

4 |

— |

3 |

3 |

—— | ||

|

板、管 |

板T形、 斜T形和 管 T、K、 Y形角接 接头 |

任意 |

要 |

— |

板况 管4 | |||||||

|

板 |

十字形接头 |

任意 |

要 |

—— |

2 |

—— |

—— |

—— |

—— |

3 |

3 |

2 |

|

管-管 |

十字形接头 |

任意 |

要 |

2c |

4 | |||||||

|

管-球 |

—— |

2 | ||||||||||

|

板-焊钉 |

栓钉焊接头 |

底板 ≥12 |

— |

5 |

— |

— |

— |

— |

5 |

— |

— |

—— |

注:a当相应标准对母材某项力学性能无要求时,可免做焊接接头的该项力学性

能试验;

b管材对接全截面拉伸试样适用于外径不大于76mm的圆管对接试件,当管 径超过该规定时,应按图6. 4.1-6或图6. 4.1-7截取拉伸试件;

C管-管、管-球接头全截面拉伸试样适用的管径和壁厚由试验机的能力决定; d是否进行冲击试验以及试验条件按设计选用钢材的要求确定;

e硬度试验根据工程实际情况确定是否需要进行;

f圆管T、K、Y形和十字形相贯接头试件的宏观酸蚀试样应在接头的趾部、 侧面及跟部各取一件;矩形管接头全焊透T、K、Y形接头试件的宏观酸 蚀试样应在接头的角部各取一个,详见图6. 4.1-4;

g斜T形接头(锐角根部)按图6. 4.1-3进行宏观酸蚀检验。

2对接接头检验试样的加工应符合下列要求:

D拉伸试样的加工应符合现行国家标准《焊接接头拉伸 试验方法》GB/T 2651的有关规定;根据试验机能力

4

Z Ctzzz

_2____

一3

50 2 IL .5 HHL 50

2

=Jψt=

I

I

T

十字形对接与角接组合焊缝

|

E |

L |

|

Γ | |

十字形角接焊缝

图6. 4.1-5板材十字形角接(斜角接)及对接 与角接组合焊缝接头试件及试样取样

1 一宏观酸蚀试样;2—拉伸试样、冲击试样(要求时);3—舍弃

可采用全截面拉伸试样或沿厚度方向分层取样;分层 取样时试样厚度应覆盖焊接试件的全厚度;应按试验 机的能力和要求加工;

2) 弯曲试样的加工应符合现行国家标准《焊接接头弯曲 试验方法》GB/T 2653的有关规定;焊缝余高或衬垫 应釆用机械方法去除至与母材齐平,试样受拉面应保 留母材原轧制表面;当板厚大于40mm时可分片切 取,试样厚度应覆盖焊接试件的全厚度;

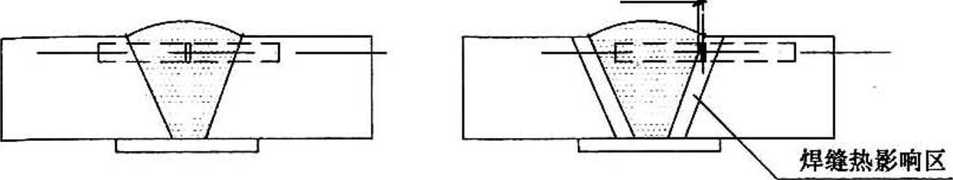

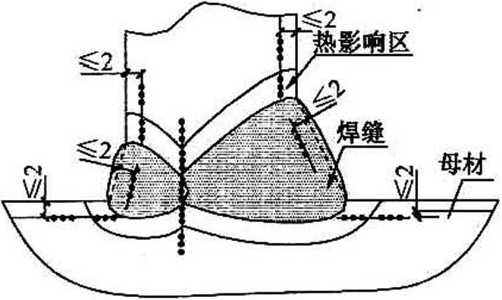

3) 冲击试样的加工应符合现行国家标准《焊接接头冲击 试验方法》GB/T 2650的有关规定;其取样位置单面 焊时应位于焊缝正面,双面焊时应位于后焊面,与母 材原表面的距离不应大于2mm;热影响区冲击试样缺 口加工位置应符合图6. 4.2-1的要求,不同牌号钢材 焊接时其接头热影响区冲击试样应取自对冲击性能要 求较低的一侧;不同焊接方法组合的焊接接头,冲击

拉力试验为整管时弯曲试样取样位置

(b)不要求冲击试验时取样位置

(C)要求冲击试验时取样位置

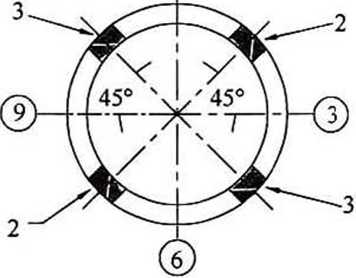

图6. 4. 1-6管材对接接头试件、试样及取样位置

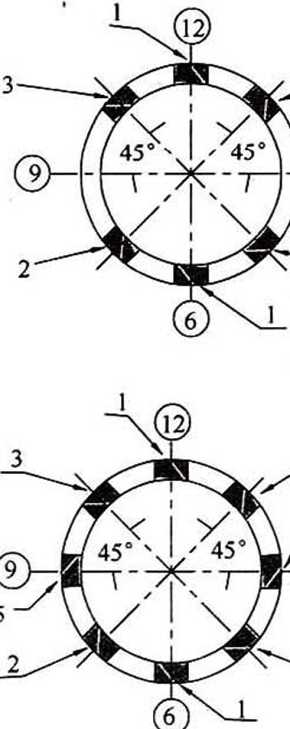

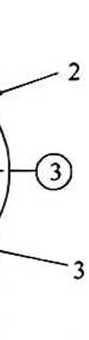

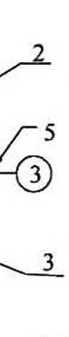

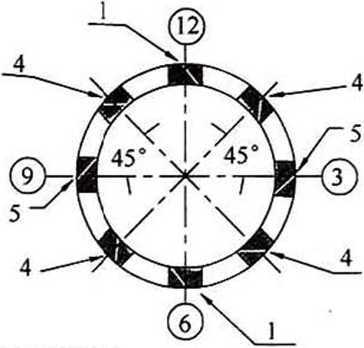

③⑥⑨⑫一钟点记号,为水平固定位置焊接时的定位

1—拉伸试样;2—面弯试样;3—背弯试样;4—侧弯试样;5—冲击试样

试样的取样应能覆盖所有焊接方法焊接的部位(分层 取样);

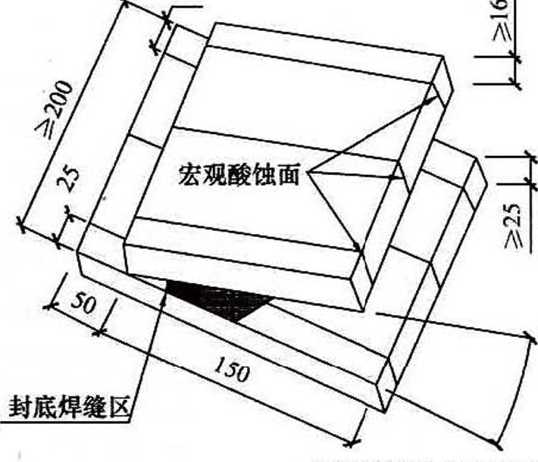

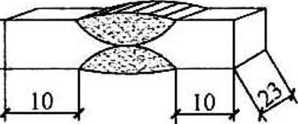

4)宏观酸蚀试样的加工应符合图6.4.2-2的要求。每块

5G和6G管顶位置

图6. 4-1-7矩形管材对接接头试样取样位置

1一拉伸试样;2—面弯或侧弯试样、冲击试样(要求时); 3一背弯或侧弯试样、冲击试样(要求时)

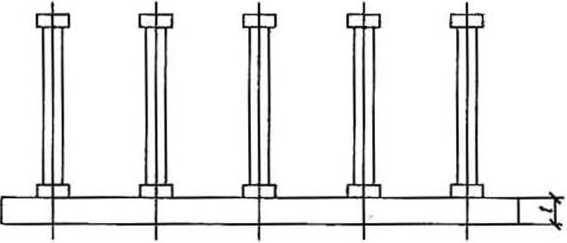

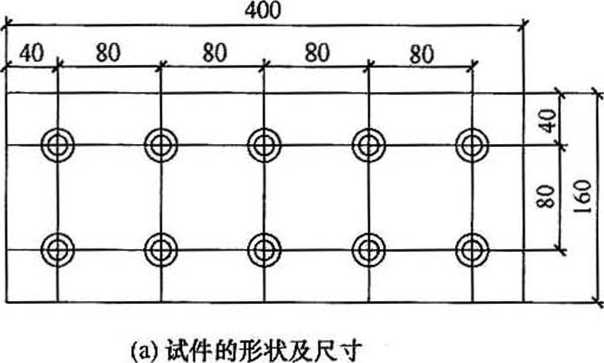

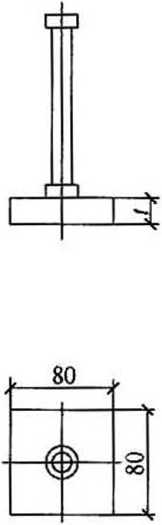

图6. 4. 1-8栓钉焊焊接试件及试样

(b)试样的形状及尺寸

试样应取一个面进行检验,不得将同一切口的两个侧 面作为两个检验面。

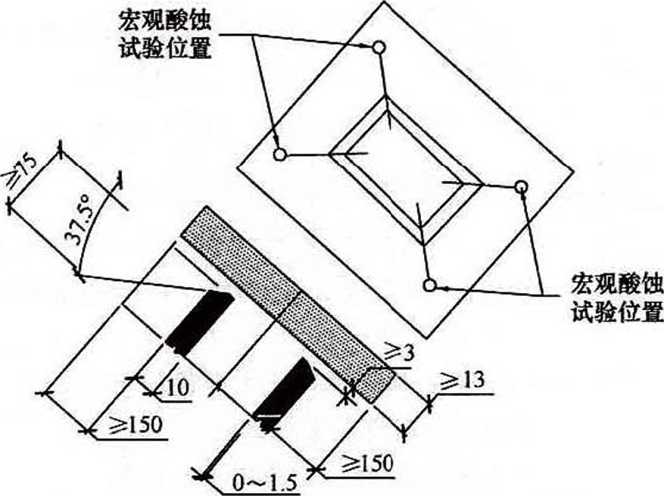

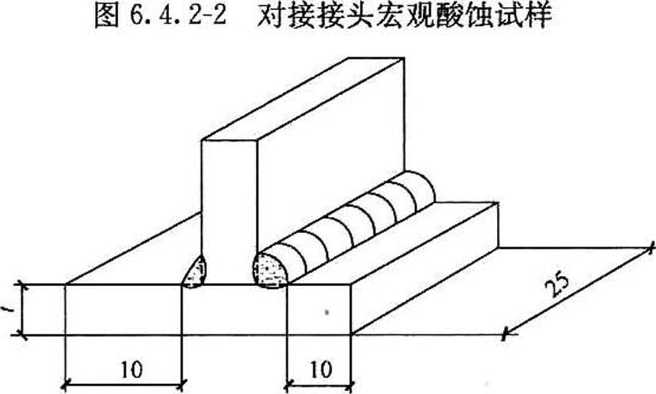

3 T形角接接头宏观酸蚀试样的加ɪ应符合图6.4.2-3的要求。

S

(a)焊缝区缺口位置

(b)热影响区缺口位置

图6. 4. 2-1对接接头冲击试样缺口加工位置

注:热影响区冲击试样根据不同焊接工艺,缺口轴线至试样轴线与熔合线交点的 距离S=0.5mm~lmm∙并应尽可能使缺口多通过热影响区。

图6. 4. 2-3角接接头宏观酸蚀试样

4十字形接头检验试样的加工应符合下列要求:

D接头拉伸试样的加工应符合图6.4.2-4的要求;

2) 接头冲击试样的加工应符合图6. 4. 2-5的要求;

3) 接头宏观酸蚀试样的加工应符合图6.4.2-6的要求, 检验面的选取应符合本条第2款第4项的规定。

5斜T形角接接头、管-球接头、管-管相贯接头的宏观酸 蚀试样的加工宜符合图6. 4. 2-2的要求,检验面的选取应符合本 条第2款第4项的规定。

焊缝原样

焊缝原样

N150

N600

图6. 4. 2-4十字形接头拉伸试样

如一试验材料厚度;b—根部间隙;Z2V36mm时,

W=35mm, ⅛≥36 时,Wr=25mm;平行区长度:Zι+26+12mm

(a)焊缝金属区

(b)热影响区

图6. 4. 2-5十字形接头冲击试验的取样位置

6采用热切割取样时,应根据甄切割工艺和试件厚度预留 加工余量,确保试样性能不受热切割的影响。

N25

图6. 4. 2-6十字形接头宏观酸蚀试样

6∙5试件和试样的试验与检验

6.5.1试件的外观检验应符合下列规定:

1对接、角接及T形等接头,应符合下列规定:

D用不小于5倍放大镜检査试件表面,不得有裂纹、未 焊满、未熔合、焊瘤、气孔、夹渣等超标缺陷;

2) 焊缝咬边总长度不得超过焊缝两侧长度的15%,咬边 深度不得超过O. 5mm;

3) 焊缝外观尺寸应符合本规范第8. 2.2条中一级焊缝的 要求(需疲劳验算结构的焊缝外观尺寸应符合本规范 第8. 3.2条的要求);试件角变形可以冷矫正9可以避 开焊缝缺陷位置取样。

2栓钉焊接接头外观检验应符合表6. 5.1-1的要求。当釆 用电弧焊方法进行栓钉焊接时,其焊缝最小焊脚尺寸还应符合表

6. 5.1-2的要求。

表6.5.1-1栓钉焊接接头外观检验合格标准

|

外观检验项目 |

合格标准 |

检验方法 |

|

焊缝外形尺寸 |

~360°范围内焊缝饱满 拉弧式栓钉焊:焊缝高K1≥lmm;焊缝 宽 5mm 电弧焊:最小焊脚尺寸应符合表6. 5. 1-2 的规定________________ |

目测、钢尺、 焊缝量规 |

|

焊缝缺欠 |

无气孔、夹渣、裂纹等缺欠 |

目测、放大 镜(5倍) |

|

焊缝咬边 |

咬边深度M0∙5mm,且最大长度不得大 于1倍的栓钉直径 |

钢尺、焊缝 量规 |

|

栓钉焊后高度 |

高度偏差<±2mm__ |

钢尺 |

|

栓钉焊后倾斜角度 |

倾斜角度偏差心 |

钢尺、量 角器 |

表6.5.1-2釆用电弧焊方法的栓钉焊接接头最小焊脚尺寸

|

栓钉直径(mm) |

角焊缝最小焊脚尺寸(mm) |

|

10, 13 |

6 |

|

16, 19, 22 |

8 |

|

25 |

10 |

6- 5.2试件的无损检测应在外观检验合格后进行,无损检测方 法应根据设计要求确定。射线探伤应符合现行国家标准《金属熔 化焊焊接接头射线照相》GB/T 3323的有关规定,焊缝质量不 低于Bll级;超声波探伤应符合现行国家标准《钢焊缝手工超声 波探伤方法和探伤结果分级》GB 11345的有关规定,焊缝质量 不低于BiI级。

6∙5∙3试样的力学性能、硬度及宏观酸蚀试验方法应符合下列 规定:

1拉伸试验方法应符合下列规定:

1) 对接接头拉伸试验应符合现行国家标准《焊接接头拉 伸试验方法》GB/T 2651的有关规定;

2) 栓钉焊接头拉伸试验应符合图6. 5. 3-1的要求。

2弯曲试验方法应符合下列规定:

D对接接头弯曲试验应符合现行国家标准《焊接接头弯 曲试验方法》GB/T 2653的有关规定,弯心直径为43 (3为弯曲试样厚度),弯曲角度为180%面弯、背弯 时试样厚度应为试件全厚度3V14mm);侧弯时试 样厚度a=10mm,试件厚度不大于40mm时,试样宽 度应为试件的全厚度,试件厚度大于40mm时,可按 20mm~40mm分层取样;

2)栓钉焊接头弯曲试验应符合图6. 5. 3-2的要求。

图6∙5.3-2栓钉焊接头试样 弯曲试验方法

图6.5. 3-1栓钉焊接头试样 拉伸试验方法

3冲击试验应符合现行国家标准《焊接接头冲击试验方法》 GB/T 2650的有关规定。

4宏观酸蚀试验应符合现行国家标准《钢的低倍组织及缺 陷酸蚀检验法》GB 226的有关规定。

5硬度试验应符合现行国家标准《焊接接头硬度试验方法》

GB/T 2654的有关规定;釆用维氏硬度HVio,硬度测点分布应 符合图6. 5. 3-3〜图6.5. 3-5的要求,焊接接头各区域硬度测点 为3点,其中部分焊透对接与角接组合焊缝在焊缝区和热影响区 测点可为2点,若热影响区狭窄不能并排分布时,该区域测点可 平行于焊缝熔合线排列。

图6.5.3-3硬度试验测点位置

图6. 5.3-4.对接焊缝硬度试验测点分布

图6. 5.3-5对接与角接组合焊缝硬度试验测点分布

6. 5. 4试样检验合格标准应符合下列规定:

1接头拉伸试验应符合下列规定:

D接头母材为同钢号时,每个试样的抗拉强度不应小于 该母材标准中相应规格规定的下限值;对接接头母材 为两种钢号组合时,每个试样的抗拉强度不应小于两 种母材标准中相应规格规定下限值的较低者;厚板分 片取样时,可取平均值;

2)栓钉焊接头拉伸时,当拉伸试样的抗拉荷载大于或等 于栓钉焊接端力学性能规定的最小抗拉荷载时,则无 论断裂发生于何处,均为合格。

2接头弯曲试验应符合下列规定:

D对接接头弯曲试验:试样弯至180°后应符合下列 规定: -

各试样任何方向裂纹及其他缺欠单个长度不应大 于 3mm;

各试样任何方向不大于3mm的裂纹及其他缺欠的总 长不应大于7mm;

四个试样各种缺欠总长不应大于24mm;

2)栓钉焊接头弯曲试验:试样弯曲至30。后焊接部位无 裂纹。

3冲击试验应符合下列规定:

焊缝中心及热影响区粗晶区各三个试样的冲击功平均值应分 别达到母材标准规定或设计要求的最低值,并允许一个试样低于 以上规定值,但不得低于规定值的70%。

4宏观酸蚀试验应符合下列规定:

试样接头焊缝及热影响区表面不应有肉眼可见的裂纹、未熔 合等缺陷,并应测定根部焊透情况及焊脚尺寸、两侧焊脚尺寸 差、焊缝余高等。

5硬度试验应符合下列规定:

I类钢材焊缝及母材热影响区维氏硬度值不得超过HV280, II类钢材焊缝及母材热影响区维氏硬度值不得超过HV350,皿、 TV类钢材焊缝及热影响区硬度应根据工程要求进行评定C

6.6免予焊接工艺评定

6.6.1免予评定的焊接工艺必须由该施工单位焊接工程师和单 位技术负责人签发书面文件,文件宜采用本规范附录B的格式。

6.6.2免予焊接工艺评定的适用范围应符合下列规定:

1免予评定的焊接方法及施焊位置应符合表6.6. 2-1的 规定。

表6.6.2-1免予评定的焊接方法及施焊位置

|

焊接方法 类别号 |

焊接方法 |

代号 |

施焊位置 |

|

] |

焊条电弧焊 |

SMAW — |

平、横、立 |

|

2-1 |

半自动实心焊丝二氧化碳气体保护焊 _______(短路过渡除外)_______ |

GMAW-CO2 |

平、横、立 |

|

2-2 |

半自动实心焊丝富氣+二氧化碳气体保护焊 |

GMAW-Ar |

平、横、立 |

|

2-3 |

半自动药芯焊丝二氧化碳气体保护焊 |

FCAW-G |

平、横、立 |

|

5-1 |

单丝自动埋弧焊 |

SAW (单丝) |

平、平角 |

|

9-2 |

______非穿透栓钉焊______ |

SW |

平 |

2免予评定的母材和焊缝金属组合应符合表6.6.2-2的规 定,钢材厚度不应大于40mm,质量等级应为A、B级。

表6.6.2∙2免予评定的母材和匹配的焊缝金属要求

|

____母材_____ |

焊条(丝)和焊剂-焊丝组合分类等级 | |||||

|

材别 _ |

母材最小标称 屈服强度 |

钢材 牌号 |

焊条电弧焊 SMAW |

实心焊 丝气体 保护焊 GMAW |

药芯焊丝 气体保护焊 FCAW-G |

埋孤焊 SAW (单丝〉 |

|

I |

<235MPa |

Ql 95 Q215 |

GB/T 5117: E43XX |

GB/T 8110: ER49-X |

GB/T 10045: E43XT -X |

GB/T 5293: F4AX-H08A |

|

I |

≥235MPa 且 <300MPa |

Q235 Q275 Q235GJ |

GB/T 5117: E43XX E50XX |

GB/T 8110: ER49-X ER50-X |

GB/T 10045: E43XT -X E50XT -X |

GB/T 5293: F4AX-H08A GB/T 12470: F48AX-H08MnA |

|

U |

≥300MPa 且 ≤355MPa |

Q345 Q345GJ |

GB/T 5117: E50XX GB/T 5118: E5015 E5O16-X |

GB/T 8110: ER50-X |

GB/T 17493: E50XT -X |

GB/T 5293: F5AX-H08MnA GB/T 12470: F48AX-H08MnA F48AX-H10Mn2 F48AX-H10Mn2A |

3免予评定的最低预热、道间温度应符合表6. 6. 2-3的规定。

表6.6.2-3免予评定的钢材最低预热、道间温度

|

钢材类别 |

钢材牌号 |

设计对焊接 材料要求 |

接头最厚部件的板厚Z (mm) | |

|

_____20VY40_____ | ||||

|

I |

QI95、Q215、 Q235、Q235GJ Q275、 20 |

非低氢型 |

5°C |

20C |

|

低氢型 . | ||||

|

I |

Q345、Q345GJ |

非低氢型 |

40笆 | |

|

低氣型 |

20°C | |||

注:1接头形式为坡口对接・一般拘束度;

2 SMAW. GMAWλ FCAW-G 热输入约为 15kJ∕Cm〜25kJ∕cm; SAW-S 热 输入约为 15kJ∕Crn ~45kJ∕Cm;

3采用低氢型焊材时,熔敷金属扩散氢(甘油法)含量应符合下列规定: 焊条 E4315、E4316 不应大于 8mL∕100g;

焊条 E5O15、E5O16 不应大于 6mL∕100g;

药芯焊丝不应大于6mL∕100go

4焊接接头板厚不同时,应按最大板厚确定预热温度;焊接接头材质不同 时,应按高强度、高碳当量的钢材确定预热温度;

5环境温度不应低于01。

4焊缝尺寸应符合设计要求,最小焊脚尺寸应符合本规范 表5. 4.2的规定;最大单道焊焊缝尺寸应符合本规范表7. 10.4 的规定。

5焊接工艺参数应符合下列规定:

D免予评定的焊接工艺参数应符合表6. 6. 2-4的规定;

2) 要求完全焊透的焊缝,单面焊时应加衬垫,双面焊时 应清根;

3) 焊条电弧焊焊接时焊道最大宽度不应超过焊条标称直 径的4倍,实心焊丝气体保护焊、药芯焊丝气体保护 焊焊接时焊道最大宽度不应超过20mm;

4) 导电嘴与工件距离:埋弧自动焊40mm±10mm;气体 保护焊20mm+7mm;

5) 保护气种类:二氧化碳;富氯气体,混合比例为氣气 80%+二氧化碳20%;

6) 保护气流量:20L∕min~50L/mino

6免予评定的各类焊接节点构造形式、焊接坡口的形式和 尺寸必须符合本规范第5章的要求,并应符合下列规定:

D斜角角焊缝两面角≠>30o;

2)管材相贯接头局部两面角430。°

7免予评定的结构荷载特性应为静载。

8焊丝直径不符合表6.6・2-4的规定时,不得免予评定。

9当焊接工艺参数按表6. 6. 2-4、表6.6.2-5的规定值变化

范围超过本规范第6.3节的规定时,不得免予评定。

表6.6.2Y 各种焊接方法免予评定的焊接工艺参数范围

|

焊接方 法代号 |

焊条或 焊丝 型号 |

焊条或焊 丝直径 (mm) |

电流 (A) |

电流极性 |

电压 (V) |

焊接速度 (Cm∕min) |

|

EXXI5 |

3∙2 |

80 〜140 |

EXXl 5:直流反接 |

18 〜26 |

8〜18 | |

|

SMAW |

EXX16 |

4.0 |

IlO〜210 |

EXX16:交、直流 |

20 〜27 |

10 〜20 |

|

EXXO3 |

5.0 |

160~230 |

EXXo3:交流 |

20 〜27 |

10 〜20 |

续表 6. 6. 2-4

|

焊接方 法代号 |

焊条或 焊丝 型号 |

焊条或焊 丝直径 (mm) |

电流 (A) |

电流极性 |

电压 (V) |

焊接速度 (Cm∕min) |

|

GMAW |

ER-XX |

1.2 |

打底180〜260 填充220〜320 盖面220〜280 |

直流反接 |

25 〜38 |

25 〜45 |

|

FCAW |

EXXITI |

1.2 |

打底160〜260 填充220〜320 盖面220〜280 |

直流反接 |

25 〜38 |

30 〜55 |

|

SAW |

HXXX |

3,2 4.0 5.0 |

400~600 450〜700 500〜800 |

直流反接或交流 |

24 〜40 24 〜40 34 〜40 |

25 〜65 |

注:表中参数为平、横焊位置。立焊电流应比平、横焊减小10%〜15%。

表6.6.2-5拉弧式栓钉焊免予评定的焊接工艺参数范围

|

焊接方法 代号 |

栓钉直径 (mm) |

电流 (A) |

电流极性 |

焊接时间 (S) |

提升高度 (mm) |

伸出长度 (mm) |

|

SW |

13 16 |

900〜IOOO 1200〜1300 |

直流正接 |

0.7 0.8 |

1〜3 |

3〜4 4〜5 |

6∙6∙3免予焊接工艺评定的钢材表面及坡口处理、焊接材料储 存及烘干、引弧板及引出板、焊后处理、焊接环境、焊工资格等 要求应符合本规范的规定。

7.1母材准备

7.1.1母材上待焊接的表面和两侧应均匀、光洁,且应无毛刺、 裂纹和其他对焊缝质量有不利影响的缺陷。待焊接的表面及距焊 缝坡口边缘位置30mm范围内不得有影响正常焊接和焊缝质量 的氧化皮、锈蚀、油脂、水等杂质。

7∙L2焊接接头坡口的加工或缺陷的清除可釆用机加工、热切 割、碳弧气刨、铲凿或打磨等方法。

7.1.3釆用热切割方法加工的坡口表面质量应符合现行行业标 准《热切割 气割质量和尺寸偏差5 JB/T IoO45. 3的有关规定; 钢材厚度不大于IOOmm时,割纹深度不应大于0.2mm;钢材厚 度大于IOOmm时,割纹深度不应大于0∙ 3mmo

7.1.4割纹深度超过本规范第7.1.3条的规定,以及坡口表面 上的缺口和凹槽,应采用机械加工或打磨清除。

7. L5母材坡口表面切割缺陷需要进行焊接修补时,应根据本 ,规范规定制订修补焊接工艺,并应记录存档;调质钢及承受动荷 载需经疲劳验算的结构,母材坡口表面切割缺陷的修补还应报监 理工程师批准后方可进行。

7∙1∙6钢材轧制缺欠(图7.1.6)的检测和修复应符合下列 要求:

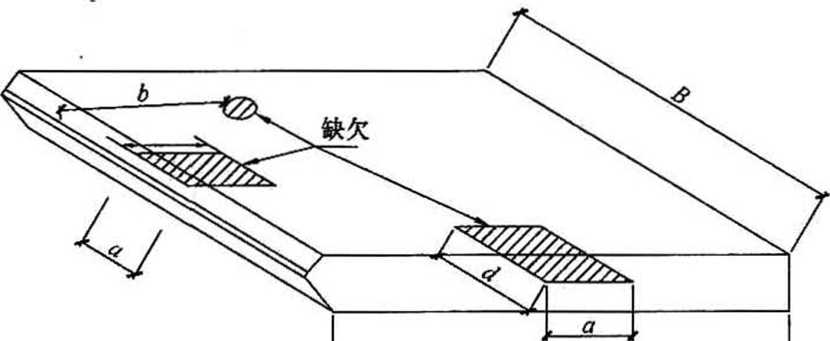

1焊接坡口边缘上钢材的夹层缺欠长度超过25mm时,应 釆用无损检测方法检测其深度。当缺欠深度不大于6mm时,应 用机械方法清除;当缺欠深度大于6mm且不超过25mm时,应 用机械方法清除后焊接修补填满;当缺欠深度大于25mm时, 应釆用超声波测定其尺寸,如果单个缺欠面积(a×d)或聚集 缺欠的总面积不超过被切割钢材总面积(BXL)的4%时为合

格,否则不应使用;

2钢材内部的夹层,其尺寸不超过本条第1款的规定且位 置离母材坡口表面距离b不小于25mm时不需要修补;距离b小 于25mm时应进行焊接修补;

3夹层是裂纹时,裂纹长度Q和深度次均不大于50mm时 应进行焊接修补;裂纹深度d大于50mm或累计长度超过板宽 的20%时不应使用;

4焊接修补应符合本规范第7.11节的规定。

缺欠

图7.1.6夹层缺欠

7.2焊接材料要求

7.2.1焊接材料熔敷金属的力学性能不应低于相应母材标准的 下限值或满足设计文件要求。

7.2.2焊接材料贮存场所应干燥、通风良好,应由专人保管、 烘干、发放和回收,并应有详细记录。

7.2.3焊条的保存、烘干应符合下列要求:

1酸性焊条保存时应有防潮措施,受潮的焊条使用前应在

100°C〜150°C范围内烘焙Ih〜2h;

2低氢型焊条应符合下列要求:

1) 焊条使用前应在300°C〜430°C范围内烘焙Ih〜2h, 或按厂家提供的焊条使用说明书进行烘干。焊条放 入时烘箱的温度不应超过规定最高烘焙温度的一 半,烘焙时间以烘箱达到规定最高烘焙温度后开始 计算;

2) 烘干后的低氢焊条应放置于温度不低于120°C的保 温箱中存放、待用;使用时应置于保温筒中,随用 随取;

3) 焊条烘干后在大气中放置时间不应超过4h,用于焊接 fflʌ IV类钢材的焊条,烘干后在大气中放置时间不应 超过2ho重新烘干次数不应超过1次。

7∙2∙4焊剂的烘干应符合下列要求:

1使用前应按制造厂家推荐的温度进行烘焙,已受潮或结 块的焊剂严禁使用;

2用于焊接皿、IV类钢材的焊剂,烘干后在大气中放置时 间不应超过4ho

7.2.5焊丝和电渣焊的熔化或非熔化导管表面以及栓钉焊接端 面应无油污、锈蚀。

7.2.6栓钉焊瓷环保存时应有防潮措施,受潮的焊接瓷环使用 .前应在120°C〜150°C范围内烘焙Ih〜2h。

7∙2∙7常用钢材的焊接材料可按表7. 2. 7的规定选用,屈服强 度在460MPa以上的钢材,其焊接材料的选用应符合本规范第

7. 2.1条的规定。

表7∙2∙7常用钢材的焊接材料推荐表

|

____________母 材____________ |

_______焊接材料_______ | |||||||

|

GB/T 700 和 GB/T 1591 标准钢材 |

GB/T 19879 标准钢材 |

GB/T 714 标准钢材 |

GB/T 4171 标准钢材 |

GB/T 7659 标准钢材 |

焊条电弧焊 SMAW |

实心焊丝气体 保护焊GMAW |

药芯焊丝气体 保护焊FCAW |

埋弧焊 SAW |

|

Q215 |

•—< |

ZG200-400H ZG230-450H |

GB/T 5117: E43XX |

GB/T 8110: ER49-X |

GB/T 100457 E43XTX-X GB/T 17493: E43XTX-X |

GB/T 5293: F4XX-H08A | ||

|

Q235 Q275 |

Q235GJ |

Q235q |

Q235NH Q265GNH Q295NH Q295GNH |

ZG275-485H |

GB/T5117: E43XX E50XX GB/T5118: E50XX-X |

GB/T8110: ER49-X ER50-X |

GB/T 10045: E43XTX-X E50XTX-X GB/T 17493: E43XTX-X E49XTX-X |

GB/T 5293: F4XX-H08A GB/T 12470: F48XX-H08MnA |

|

Q345 Q390 |

Q345GJ Q390GJ |

Q345q Q370q |

Q310GNH Q355NH Q355GNH |

— |

GB/T5117: E50XX GB/T5118: E5015、 16-X E5515、16-Xft |

GB/T8110: ER50-X ER55-X |

GB/T 10045: E50XTX-X GB/T 17493; E50XTX-X |

GB/T 5293: F5XX-H08MnA F5XX-H10Mn2 GB/T 12470: F48XX-H08MnA F48XX-H10Mn2 F48XX-H10Mn2A |

续表7. 2.7

|

____________________母 材 ・_________ |

____________ 接材料 | |||||||

|

GB/T 700 和 GB/T 1591 标准钢材 |

GB/T 19879 标准钢材 |

GB/T714 标准钢材 |

GB/T 4171 标准钢材 |

GB/T 7659 标准钢材 |

焊条电弧焊 SMAW |

实心焊丝气体 保护焊GMAW |

药芯焊丝气体 保护焊FCAW |

埋弧焊 SAW |

|

Q420 |

Q420GJ |

Q420q |

Q415NH |

— |

GB/T5118: E5515、 16-X E6015、16-Xb |

GB/T8110 ER55-X ER62-Xb |

GB/T 17493: E55XTX-X |

GB/T 12470: F55XX-H10Mn2A F55XX- Ho8MnMoA |

|

Q460 |

Q46OGJ |

-------------------------. |

Q460NH |

.— |

GB/T5U8: E5515、 16-X E6015、 16-X |

GB/T8110 ER55-X |

GB/T 17493: E55XTX-X E60XTX-X |

GB/T 12470: F55XX- H08MιιMoΛ F55XX-H08Mn2MoVA |

注:1被焊母材有冲击要求时,熔敷金属的冲击功不应低于母材规定;

2焊接接头板厚不小于25mm时,宜采用低氢型焊接材料;

3表中X对应焊材标准中的相应规定;

a仅适用于厚度不大于35πun的Q3459钢及厚度不大于16mm的Q3709钢;

b仅适用于厚度不大于16mm的Q4209钢。

7.3焊接接头的装配要求

7.3.1焊接坡口尺寸宜符合本规范附录A的规定。组装后坡口 尺寸允许偏差应符合表7. 3. 1的规定。

表7.3.1坡口尺寸组装允许偏差

|

序号 |

项 目 |

背面不清根 |

背面清根 |

|

1 |

接头钝边 |

±2mm |

— |

|

2 |

无衬垫接头根部间隙 |

÷2mm |

+2mm — 3mm |

|

3 |

带衬垫接头根部间隙 |

+6mm — 2mm |

— |

|

4 |

接头坡口角度 |

+ 10° 一5° |

+ 10° -O —b |

|

5 |

U形和J形坡口根部半径 |

+3mm -Ornm |

— |

7.3.2接头间隙中严禁填塞焊条头、铁块等杂物。

7.3.3坡口组装间隙偏差超过表7. 3. 1规定但不大于较薄板厚 度2倍或20mm两值中较小值时,可在坡口单侧或两侧堆焊。

7. 3.4对接接头的错边量不应超过本规范表8. 2.2的规定。当 不等厚部件对接接头的错边量超过3mm时,较厚部件应按不大 于1 : 2.5坡度平缓过渡。

7.3.5釆用角焊缝及部分焊透焊缝连接的T形接头,两部件应 密贴,根部间隙不应超过5mm;当间隙超过5mm时,应在待焊 板端表面堆焊并修磨平整使其间隙符合要求O

7.3.6 T形接头的角焊缝连接部件的根部间隙大于1.5mm且 小于5mm时,角焊缝的焊脚尺寸应按根部间隙值予以增加。

7. 3.7对于搭接接头及塞焊、槽焊以及钢衬垫与母材间的连接 接头,接触面之间的间隙不应超过1. 5mm°

7.4定位焊

7.4.1定位焊必须由持相应资格证书的焊工施焊,所用焊接材 料应与正式焊缝的焊接材料相当。

7.4.2定位焊缝附近的母材表面质量应符合本规范第7.1节的 规定。

7. 4.3定位焊缝厚度不应小于3mm,长度不应小于40mm,其 间距宜为 30Omm^60OnlmO

7.4.4釆用钢衬垫的焊接接头,定位焊宜在接头坡口内进行; 定位焊焊接时预热温度宜高于正式施焊预热温度2O°C~5O°C; 定位焊缝与正式焊缝应具有相同的焊接工艺和焊接质量要求;定 位焊焊缝存在裂纹、气孔、夹渣等缺陷时,应完全清除。

7.4.5对于要求疲劳验算的动荷载结构,应根据结构特点和本 节要求制定定位焊工艺文件。

7.5焊接环境

7.5.1焊条电弧焊和自保护药芯焊丝电弧焊,其焊接作业区最 大风速不宜超过8m∕s,气体保护电孤焊不宜超过2m∕s,如果超 出上述范围,应釆取有效措施以保障焊接电弧区域不受影响。

7.5.2当焊接作业处于下列情况之一时严禁焊接:

1焊接作业区的相对湿度大于90%;

2焊件表面潮湿或暴露于雨、冰、雪中;

3焊接作业条件不符合现行国家标准《焊接与切割安全》 GB 9448的有关规定。

7- 5.3焊接环境温度低于0°C但不低于一10°C时,应釆取加热 或防护措施,应确保接头焊接处各方向不小于2倍板厚且不小于 IOOmrn范围内的母材温度,不低于20°C或规定的最低预热温度 二者的较高值,且在焊接过程中不应低于这一温度。

7∙5∙4焊接环境温度低于一10°C时,必须进行相应焊接环境下 的工艺评定试验,并应在评定合格后再进行焊接,如果不符合上 述规定,严禁焊接。

7.6预热和道间温度控制

7.6.1预热温度和道间温度应根据钢材的化学成分、接头的拘 束状态、热输入大小、熔敷金属含氢量水平及所釆用的焊接方法 等综合因素确定或进行焊接试验。

7.6.2常用钢材釆用中等热输入焊接时,最低预热温度宜符合 表7.6.2的要求。

表7. 6.2常用钢材最低预热温度要求(°C)

|

钢材类别 |

___________接头最厚部件的板厚Z (mm)______ | ||||

|

z≤20 |

20<z≤40 |

40<≤60 |

60<z≤80 |

£>80 | |

|

r |

— |

— |

40 |

50 |

80 |

|

π |

— |

20 |

60 |

80 |

100 |

|

In |

20 |

60 |

80 |

100 |

120 |

|

IVb |

20 |

80 |

100 |

120 |

150 |

注:1焊接热输入约为15kJ∕Cm〜25kJ∕cm,当热输入每增大5kJ∕cm时,预热温 度可比表中温度降低20X?;

2当采用非低氢焊接材料或焊接方法焊接时・预热温度应比表中规定的温度 提高20X:;

3当母材施焊处温度低于Ot时,应根据焊接作业环境、钢材牌号及板厚的 具体情况将表中预热温度适当增加,且应在焊接过程中保持这一最低道间 温度;

4焊接接头板厚不同时,应按接头中较厚板的板厚选择最低预热温度和道间 温度;

5焊接接头材质不同时,应按接头中较高强度、较高碳当量的钢材选择最低 预热温度J

6本表不适用于供货状态为调质处理的钢材;控轧控冷(TMCP)钢最低预 热温度可由试验确定;

7 “一”表示焊接环境在Or以上时,可不釆取预热措施;

a铸钢除外,I类钢材中的铸钢预热温度宜参照II类钢材的要求确定;

b仅限于IV类钢材中的Q460. Q460GJ钢。

7.6.3电渣焊和气电立焊在环境温度为OC以上施焊时可不进 行预热;但板厚大于60mm时,宜对引弧区域的母材预热且预 热温度不应低于50oC o

7.6.4焊接过程中,最低道间温度不应低于预热温度;静载结 构焊接时,最大道间温度不宜超过250OC;需进行疲劳验算的动 荷载结构和调质钢焊接时,最大道间温度不宜超过230OCO

7.6.5预热及道间温度控制应符合下列规定:

1焊前预热及道间温度的保持宜釆用电加热法、火焰加热 法,并应釆用专用的测温仪器测量;

2预热的加热区域应在焊缝坡口两侧,宽度应大于焊件施 焊处板厚的L 5倍,且不应小于100mm;预热温度宜在焊件受 热面的背面测量,测量点应在离电弧经过前的焊接点各方向不小 于75mm处;当釆用火焰加热器预热时正面测温应在火焰离开 后进行。

7.6.6皿、W类钢材及调质钢的预热温度、道间温度的确定, 应符合钢厂提供的指导性参数要求。

7.7焊后消氢热处理

7.7.1当要求进行焊后消氢热处理时,应符合下列规定:

1消氢热处理的加热温度应为250°C〜350°C ,保温时间应 根据工件板厚按每25mm板厚不小于0. 5h,且总保温时间不得 小于Ih确定。达到保温时间后应缓冷至常温;

2消氢热处理的加热和测温方法应按本规范第7. 6.5条的 规定执行。

7.8焊后消应力处理

7.8.1设计或合同文件对焊后消除应力有要求时,需经疲劳验 算的动荷载结构中承受拉应力的对接接头或焊缝密集的节点或构 件,宜釆用电加热器局部退火和加热炉整体退火等方法进行消除 应力处理;如仅为稳定结构尺寸,可釆用振动法消除应力。

7. 8.2焊后热处理应符合现行行业标准《碳钢、低合金钢焊接 构件焊后热处理方法》JB/T 6046的有关规定。当釆用电加热器 对焊接构件进行局部消除应力热处理时,尚应符合下列要求:

1使用配有温度自动控制仪的加热设备,其加热、测温、 控温性能应符合使用要求;

2构件焊缝每侧面加热板(带)的宽度应至少为钢板厚度 的3倍,且不应小于200mm;

3加热板(带)以外构件两侧宜用保温材料适当覆盖。

7∙8∙3用锤击法消除中间焊层应力时,应使用圆头手锤或小型 振动工具进行,不应对根部焊缝、盖面焊缝或焊缝坡口边缘的母 材进行锤击。 *

7.8.4用振动法消除应力时,应符合现行行业标准《焊接构件 振动时效工艺参数选择及技术要求》JB/T 10375的有关规定。

7.9引弧板、引出板和衬垫

7.9.1引孤板、引出板和钢衬垫板的钢材应符合本规范第4章 的规定,其强度不应大于被焊钢材强度,且应具有与被焊钢材相 近的焊接性。

7-9.2在焊接接头的端部应设置焊缝引弧板、引出板,应使焊 缝在提供的延长段上引弧和终止。焊条电弧焊和气体保护电弧焊 焊缝引弧板、引出板长度应大于25mm,埋弧焊引弧板、引出板 长度应大于80mmo

7. 9.3引弧板和引出板宜采用火焰切割、碳弧气刨或机械等方 法去除,去除时不得伤及母材并将割口处修磨至与焊缝端部平 整。严禁使用锤击去除引弧板和引出板Q

7.9.4衬垫材质可采用金属、焊剂、纤维、陶瓷等。

7. 9.5当使用钢衬垫时,应符合下列要求:

1钢衬垫应与接头母材金属贴合良好,其间隙不应大 于], 5mm;

2钢衬垫在整个焊缝长度内应保持连续;

3钢衬垫应有足够的厚度以防止烧穿。用于焊条电弧焊、 气体保护电弧焊和自保护药芯焊丝电弧焊焊接方法的衬垫板厚度 不应小于4mm;用于埋孤焊焊接方法的衬垫板厚度不应小于 6mm;用于电渣焊焊接方法的衬垫板厚度不应小于25mm;

4应保证钢衬垫与焊缝金属熔合良好。

7.10焊接工艺技术要求

7.10.1焊接施工前,施工单位应制定焊接工艺文件用于指导焊 接施工,工艺文件可依据本规范第6章规定的焊接工艺评定结果 进行制定,也可依据本规范第6章对符合免除工艺评定条件的工 艺直接制定焊接工艺文件。焊接工艺文件应至少包括下列内容:

1焊接方法或焊接方法的组合;

2母材的规格、牌号、厚度及适用范围;

3填充金属的规格、类别和型号;

4焊接接头形式、坡口形式、尺寸及其允许偏差;

5焊接位置;

6焊接电源的种类和电流极性;

7清根处理;

8焊接工艺参数,包括焊接电流、焊接电压、焊接速度、 •焊层和焊道分布等;

9预热温度及道间温度范围;

10焊后消除应力处理工艺;

11其他必要的规定。

7∙10∙2对于焊条电弧焊、实心焊丝气体保护焊、药芯焊丝气体 保护焊和埋弧焊(SAW)焊接方法,每一道焊缝的宽深比不应 小于1. Io

7∙10∙3除用于坡口焊缝的加强角焊缝外,如果满足设计要求, 应釆用最小角焊缝尺寸,最小角焊缝尺寸应符合本规范表5. 4. 2 的规定。

7∙10∙4对于焊条电弧焊、半自动实心焊丝气体保护焊、半自动 药芯焊丝气体保护焊、药芯焊丝自保护焊和自动埋弧焊焊接方 法,其单道焊最大焊缝尺寸宜符合表7.10. 4的规定。

表7.10.4单道焊最大焊缝尺寸

|

焊道类型 |

焊接 位置 |

焊缝 类型 |

___ 焊接方法____ | ||

|

焊条电弧焊 |

气体保护焊和 药芯焊丝自保护焊 |

单丝埋孤焊 | |||

|

根部焊道 最大厚度 |

平焊 |

全部 |

IOmm |

IOmIn |

— |

|

横焊 |

8τnm |

8mm | |||

|

立焊 |

12mm |

12mm |

— | ||

|

仰焊 |

8mm |

8 mm | |||

|

填充焊道 最大厚度 |

全部 |

全部 |

5mm |

6mm |

6mm |

|

单道角焊缝 最大焊脚尺寸 |

平焊 |

角焊缝 |

IOmnI |

12mm |

12Tnm |

|

横焊 |

8mm |

IOmm |

8mm | ||

|

立焊 |

12mm |

12mm |

— | ||

|

仰焊 |

8mm |

8mm | |||

7∙10∙5多层焊时应连续施焊,每一焊道焊接完成后应及时清理 焊渣及表面飞溅物,遇有中断施焊的情况,应采取适当的保温措 施,必要时应进行后热处理,再次焊接时重新预热温度应高于初 始预热温度。

7.10.6塞焊和槽焊可采用焊条电弧焊、气体保护电弧焊及药芯 焊丝自保护焊等焊接方法。平焊时,应分层焊接,每层熔渣冷却 凝固后必须清除再重新焊接;立焊和仰焊时,每道焊缝焊完后, 应待熔渣冷却并清除再施焊后续焊道O

7.10.7在调质钢上严禁采用塞焊和槽焊焊缝。

7.11焊接变形的控制

7.11.1钢结构焊接时,采用的焊接工艺和焊接顺序应能使最终 构件的变形和收缩最小。

7∙1L2根据构件上焊缝的布置,可按下列要求釆用合理的焊接 顺序控制变形:

1对接接头、T形接头和十字接头,在工件放置条件允许 或易于翻转的情况下,宜双面对称焊接;有对称截面的构件,宜 对称于构件中性轴焊接;有对称连接杆件的节点,宜对称于节点 轴线同时对称焊接;

2非对称双面坡口焊缝,宜先在深坡口面完成部分焊缝焊 接,然后完成浅坡口面焊缝焊接,最后完成深坡口面焊缝焊接。 特厚板宜增加轮流对称焊接的循环次数;

3对长焊缝宜釆用分段退焊法或多人对称焊接法;

4宜采用跳焊法,避免工件局部热量集中。

7.11.3构件装配焊接时,应先焊收缩量较大的接头,后焊收缩 量较小的接头,接头应在小的拘束状态下焊接。

7-11. 4对于有较大收缩或角变形的接头,正式焊接前应釆用预 留焊接收缩裕量或反变形方法控制收缩和变形。

7.11.5多组件构成的组合构件应釆取分部组装焊接,矫正变形 后再进行总装焊接。

7.11.6对于焊缝分布相对于构件的中性轴明显不对称的异形截 面的构件,在满足设计要求的条件下,可采用调整填充焊缝熔敷 量或补偿加热的方法。,

7.12返修焊

7.12.1焊缝金属和母材的缺欠超过相应的质量验收标准时,可 釆用砂轮打磨、碳弧气刨、铲凿或机械加工等方法彻底清除。对 焊缝进行返修,应按下列要求进行:

1返修前,应清洁修复区域的表面;

2焊瘤、凸起或余高过大,应釆用砂轮或碳弧气刨清除过 量的焊缝金属;

3焊缝凹陷或孤坑、焊缝尺寸不足、咬边、未熔合、焊缝 气孔或夹渣等应在完全清除缺陷后进行焊补;

4焊缝或母材的裂纹应釆用磁粉、渗透或其他无损检测方 法确定裂纹的范围及深度,用砂轮打磨或碳弧气刨清除裂纹及其 两端各50mm长的完好焊缝或母材,修整表面或磨除气刨渗碳 层后,应采用渗透或磁粉探伤方法确定裂纹是否彻底清除,再重 新进行焊补;对于拘束度较大的焊接接头的裂纹用碳弧气刨清除 前,宜在裂纹两端钻止裂孔;

5焊接返修的预热温度应比相同条件下正常焊接的预热温 度提高30°C〜50°C,并应釆用低氢焊接材料和焊接方法进行 焊接;

6返修部位应连续焊接。如中断焊接时,应釆取后热、保 温措施,防止产生裂纹;厚板返修焊宜釆用消氢处理;

7焊接裂纹的返修,应由焊接技术人员对裂纹产生的原因 进行调查和分析,制定专门的返修工艺方案后进行;

8同一部位两次返修后仍不合格时,应重新制定返修方案, 并经业主或监理工程师认可后方可实施。

7-12. 2返修焊的焊缝应按原检测方法和质量标准进行检测验 收,填报返修施工记•录及返修前后的无损检测报告,作为工程验 收及存档资料。

7.13焊件矫正

7.13.1焊接变形超标的构件应采用机械方法或局部加热的方法 进行矫正。

7.13.2采用加热矫正时,调质钢的矫正温度严禁超过其最高回 火温度,其他供货状态的钢材的矫正温度不应超过800°C或钢厂 推荐温度两者中的较低值。

7∙13∙3构件加热矫正后宜采用自然冷却,低合金钢在矫正温度 高于650°C时严禁急冷。

7.14焊缝清根

7.14.1全焊透焊缝的清根应从反面进行,清根后的凹槽应形成

不小于10°的U形坡口。

7.14. 2碳弧气刨清根应符合下列规定:

1碳弧气刨工的技能应满足清根操作技术要求;

2刨槽表面应光洁,无夹碳、粘渣等;

3 DI、IV类钢材及调质钢在碳弧气刨后,应使用砂轮打磨 刨槽表面,去除渗碳淬硬层及残留熔渣。

.. 7.15临时焊缝

7.15.1临时焊缝的焊接工艺和质量要求应与正式焊缝相同。临 时焊缝清除时应不伤及母材,并应将临时焊缝区域修磨平整。

7.15. 2需经疲劳验算结构中受拉部件或受拉区域严禁设置临时 焊缝。

7.15.3对于皿、IV类钢材、板厚大于60mm的I、II类钢材、 需经疲劳验算的结构,临时焊缝清除后,应釆用磁粉或渗透探伤 方法对母材进行检测,不允许存在裂纹等缺陷。

7∙ 16引弧和熄弧

7.16.1不应在焊缝区域外的母材上引弧和熄孤。

7∙16∙2母材的电弧擦伤应打磨光滑,承受动载或]∏、IV类钢材 的擦伤处还应进行磁粉或渗透探伤检测,不得存在裂纹等缺陷。

7.17电渣焊和气电立焊

7.17.1电渣焊和气电立焊的冷却块或衬垫块以及导管应满足焊 接质量要求。

7∙17∙2采用熔嘴电渣焊时,应防止熔嘴上的药皮受潮和脱落, 受潮的熔嘴应经过120°C约L 5h的烘焙后方可使用,药皮脱落、 锈蚀和带有油污的熔嘴不得使用。

7.17.3电渣焊和气电立焊在引弧和熄弧时可使用钢制或铜制引 熄弧块。电渣焊使用的铜制引熄弧块长度不应小于IOOmm,引 弧槽的深度不应小于50mm,引弧槽的截面积应与正式电渣焊接 头的截面积一致,可在引弧块的底部加入适当的碎焊丝(© InlmXImm)便于起弧。

7.17. 4电渣焊用焊丝应控制S、P含量,同时应具有较高的脱 氧元素含量。

7.17. 5电渣焊釆用I形坡口(图7.17.5)时,坡口间隙6与 板厚才的关系应符合表7.17. 5的规定。

图7.17.5电渣焊I形坡口

表7.17.5电渣焊I形坡口间隙与板厚关系

|

母材厚度t (mm) |

坡口间隙b (mm) |

|

≤32 |

25 |

|

32<i≤45 |

28 |

|

£>45 |

30—32 |

7∙17∙6电渣焊焊接过程中,可釆用填加焊剂和改变焊接电压的 方法,调整渣池深度和宽度。

7.17. 7焊接过程中出现电弧中断或焊缝中间存在缺陷,可钻孔 清除已焊焊缝,重新进行焊接。必要时应刨开面板采用其他焊接 方法进行局部焊补,返修后应重新按检测要求进行无损检测。

8.1 一般规定

8.1.1焊接检验应按下列要求分为两类:

1自检,是施工单位在制造、安装过程中,由本单位具有 相应资质的检测人员或委托具有相应检验资质的检测机构进行的 检验;

2监检,是业主或其代表委托具有相应检验资质的独立第 三方检测机构进行的检验。

8.L 2焊接检验的一般程序包括焊前检验、焊中检验和焊后检 验,并应符合下列规定,

1焊前检验应至少包括下列内容:

1) 按设计文件和相关标准的要求对工程中所用钢材、焊 接材料的规格、型号(牌号)、材质、外观及质量证明 文件进行确认;

2) 焊工合格证及认可范围确认;

3) 焊接工艺技术文件及操作规程审査;

4) 坡口形式、尺寸及表面质量检查;

5) 组对后构件的形状、位置、错边量、角变形、间隙等 检查;

6) 焊接环境、焊接设备等条件确认;

7) 定位焊缝的尺寸及质量认可;

8) 焊接材料的烘干、保存及领用情况检査;

9) 引弧板、引出板和衬垫板的装配质量检查。

2焊中检验应至少包括下列内容:

D实际采用的焊接电流、焊接电压、焊接速度、预热温 度、层间温度及后热温度和时间等焊接工艺参数与焊 接工艺文件的符合性检查;

2) 多层多道焊焊道缺欠的处理情况确认;

3) 釆用双面焊清根的焊缝,应在清根后进行外观检查及 '规定的无损检测;’

4) 多层多道焊中焊层、焊道的布置及焊接顺序等检查。

3焊后检验应至少包括下列内容:

1) 焊缝的外观质量与外形尺寸检查;

2) 焊缝的无损检测;

3) 焊接工艺规程记录及检验报告审查。

8∙1∙3焊接检验前应根据结构所承受的荷载特性、施工详图及 技术文件规定的焊缝质量等级要求编制检验和试验计划,由技术 负责人批准并报监理工程师备案。检验方案应包括检验批的划 分、抽样检验的抽样方法、检验项目、检验方法、检验时机及相 应的验收标准等内容。

8∙ L 4焊缝检验抽样方法应符合下列规定:

1焊缝处数的计数方法:工厂制作焊缝长度不大于IOOomm 时,每条焊缝应为1处;长度大于IOoOmm时,以IOOOmm为基 准,每增加30Omm焊缝数量应增加1处;现场安装焊缝每条焊 缝应为1处。

2可按下列方法确定检验批:

1) 制作焊缝以同一工区(车间)按300〜600处的焊缝数 量组成检验批;多层框架结构可以每节柱的所有构件 组成检验批;

2) 安装焊缝以区段组成检验批;多层框架结构以每层 (节)的焊缝组成检验批。

3抽样检验除设计指定焊缝外应采用随机取样方式取样, 且取样中应覆盖到该批焊缝中所包含的所有钢材类别、焊接位置 和焊接方法。

8.L 5外观检测应符合下列规定:

1所有焊缝应冷却到环境温度后方可进行外观检测。

2外观检测采用目测方式,裂纹的检查应辅以5倍放大镜 并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤 检测,尺寸的测量应用量具、卡规。

3栓钉焊接接头的焊缝外观质量应符合本规范表6. 5. 1-1 或表6.5.1 -2的要求。外观质量检验合格后进行打弯抽样检查, 合格标准:当栓钉弯曲至30。时,焊缝和热影响区不得有肉眼可 见的裂纹,检查数量不应小于栓钉总数的1 %且不少于10个。

4电渣焊、气电立焊接头的焊缝外观成形应光滑,不得有 未熔合、裂纹等缺陷;当板厚小于30mm时,压痕、咬边深度 不应大于0. 5mm;板厚不小于30mm时,压痕、咬边深度不应 大于1. OmmO

8.1.6焊缝无损检测报告签发人员必须持有现行国家标准《无 损检测人员资格鉴定与认证》GB/T 9445规定的2级或2级以上 资格证书C

8.1.7超声波检测应符合下列规定:

1对接及角接接头的检验等级应根据质量要求分为A、B、 C三级,检验的完善程度A级最低,B级一般,C级最高,应根 据结构的材质、焊接方法、使用条件及承受载荷的不同,合理选 用检验级别。

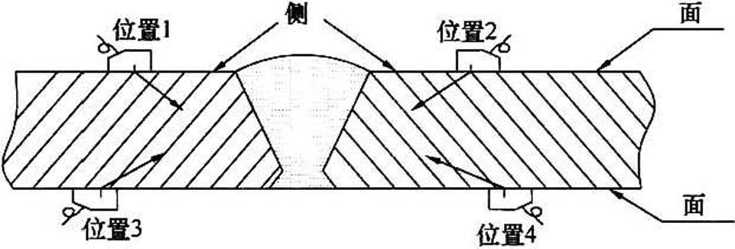

2对接及角接接头检验范围见图8. 1.7,其确定应符合下 列规定:

D A级检验采用一种角度的探头在焊缝的单面单侧进行 检验,只对能扫查到的焊缝截面进行探测,一般不要 求作横向缺欠的检验。母材厚度大于50mm时,不得 釆用A级检验。

2) B级检验釆用一种角度探头在焊缝的单面双侧进行检 验,受几何条件限制时,应在焊缝单面、单侧采用两 种角度探头(两角度之差大于15°)进行检验。母材 厚度大于IOomrn时,应采用双面双侧检验,受几何 条件限制时,应在焊缝双面单侧,釆用两种角度探头 (两角度之差大于15°)进行检验,检验应覆盖整个焊 缝截面。条件允许时应作横向缺欠检验。

3) C级检验至少应釆用两种角度探头在焊缝的单面双侧 进行检验。同时应作两个扫查方向和两种探头角度的 横向缺欠检验。母材厚度大于IOomm时,应采用双 面双侧检验。检查前应将对接焊缝余高磨平,以便探 头在焊缝上作平行扫查。焊缝两侧斜探头扫查经过母 材部分应采用直探头作检查。当焊缝母材厚度不小于 IOOmm,或窄间隙焊缝母材厚度不小于40mm时,应 增加串列式扫查。

图8.1.7超声波检测位置

8.1.8抽样检验应按下列规定进行结果判定:

1抽样检验的焊缝数不合格率小于2%时,该批验收合格;

2抽样检验的焊缝数不合格率大于5%时,该批验收不 合格;

3除本条第5款情况外抽样检验的焊缝数不合格率为2% 〜5%时,应加倍抽检,且必须在原不合格部位两侧的焊缝延长 线各增加一处,在所有抽检焊缝中不合格率不大于3%时,该批 验收合格,大于3%时,该批验收不合格;

4批量验收不合格时,应对该批余下的全部焊缝进行检验;

5检验发现1处裂纹缺陷时,应加倍抽查,在加倍抽检焊 缝中未再检查出裂纹缺陷时,该批验收合格;检验发现多于1处 裂纹缺陷或加倍抽查又发现裂纹缺陷时,该批验收不合格,应对 该批余下焊缝的全数进行检查。

8.1.9所有检出的不合格焊接部位应按本规范第7. 11节的规定 予以返修至检查合格。 .

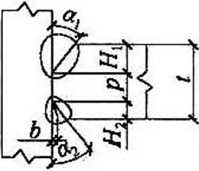

8.2承受静荷载结构焊接质量的检验

8. 2.1焊缝外观质量应满足表&2.1的规定。

表8.2.1焊缝外观质量要求

|

缝质量 检验嘉 |

一级 |

二级 |

三级 |

|

裂纹 |

不允许 | ||

|

未焊满 |

不 允许 |

≤0. 2mm+0.02/ 且≤lmπι, 每IOOmm长度焊缝内未焊满 累积长度≤25mm _ |

≤0. 2mm+0. 04/ 且 ≤2nmι, 每IoOmm长度焊缝内未焊满 累积长度≤25mm |

|

根部收缩 |

不 允许 |

≤ O. 2mm + 0. 02:且 ≤ Imni.长度不限 |

≤0. 2mnι÷0. 04/ 且≤2mm. 长度不限 |

|

咬边 |

不 允许 |

深度<0.05/且≤0, 5mm, 连续长度≤IOOmm,且焊缝 两侧咬边总长<10%焊缝 全长___________ |

深度W0.IZ且≤lmm∙长度 不限 |

|

电弧擦伤 |

不允许 |

允许存在个别电弧擦伤 | |

|

接头不良 |

不 允许 |

缺口深度WQ g S≤0.5mm・ 每IoOOmm长度焊缝内不得 超过1处___________ |

缺口深度<0.1,且≤lmm, 每IOOOmnl长度焊缝内不得 超过1处___________ |

|

表面气孔 |

不允许 |

每50mm长度焊缝内允许 存在直径V0.4/且≤3mm的 气孔2个;孔距应26倍孔径 | |

|

表面夹渣 |

不允许 |

深≤ O. 长W 0.5t且 ≤20mm | |

注:Z为母材厚度。

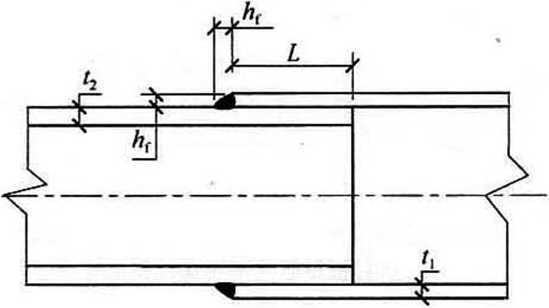

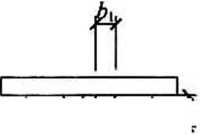

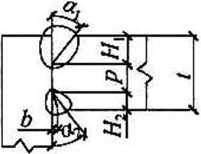

8∙2∙2焊缝外观尺寸应符合下列规定:

1对接与角接组合焊缝(图8.2.2),加强角焊缝尺寸以 不应小于”4且不应大于IOmm,其允许偏差应为&+£'对于 加强焊角尺寸Ak大于8. Omm的角焊缝其局部焊脚尺寸允许低于 设计要求值1.0mm,但总长度不得超过焊缝长度的10%;焊接 H形梁腹板与翼缘板的焊缝两端在其两倍翼缘板宽度范围内, 焊缝的焊脚尺寸不得低于设计要求值;焊缝余高应符合本规范表

8. 2.4的要求。

图8. 2.2对接与角接组合焊缝

2对接焊缝与角焊缝余高及错边允许偏差应符合表8.2.2 的规定。

表8. 2.2焊缝余高和错边允许偏差(mm)

|

序号 |

项目 |

示意图 |

允许偏差 | |||||

|

一、二级 |

三级 | |||||||

|

1 |

对接 焊缝 余高 (C) |

B<20 时, C为0〜3; B220 时, C为0〜4 |

B<20 时. C 为 0~3∙ 5 ; B≥20 时, C为0〜5 | |||||

|

2 |

对接 焊缝 错边 |

B |

Δ<0. IL 且 ≤2.0 |

Δ<0. 15/ 且 ≤3.0 | ||||

|

:4 | ||||||||

续表8. 2. 2

|

序号 |

项目 |

示意图 |

允许偏差 |

|

一、二级 三级 | |||

|

3 |

角焊 缝余 高 (C) |

•虹 ■ WT |

Af≤6 时 C为。〜1.5; 知>6时C为0〜3.0 |

注:[为对接接头较薄件母材厚度。

8∙2∙3无损检测的基本要求应符合下列规定:

1无损检测应在外观检测合格后进行。皿、IV类钢材及焊 接难度等级为C、D级时,应以焊接完成24h后无损检测结果作 为验收依据;钢材标称屈服强度不小于690MPa或供货状态为调 质状态时,应以焊接完成48h后无损检测结果作为验收依据。

2设计要求全焊透的焊缝,其内部缺欠的检测应符合下列 规定:

1) 一级焊缝应进行丄00%的检测,其合格等级不应低于 本规范第8- 2.4条中B级检验的∏级要求;

2) 二级焊缝应进行抽检,抽检比例不应小于20%,其合 格等级不应低于本规范第& 2.4条中B级检测的In级 要求。

3三级焊缝应根据设计要求进行相关的检测。

8. 2.4超声波检测应符合下列规定:

1检验灵敏度应符合表8.2.4-1的规定;

表8.2.4-1距离■波幅曲线

|

厚度(mm) |

判废线(dB) |

定量线(dB) |

评定线(dB) |

|

3. 5〜150 |

≠3×40 |

妃 X 40-6 |

≠3×40-14 |

2缺欠等级评定应符合表8. 2. 4-2的规定;

表8. 2.4-2超声波检测缺欠等级评定

|

评定 等级 |

检验等级 | ||

|

A |

B |

C | |

|

板厚Z (mm) | |||

|

3. 5-50 |

3. 5—150 |

3.5-150 | |

|

I |

2z∕3;最小 8mm |

”3;最小6mm 最大40 ITim |

”3;最小6mm 最大40mm |

|

∏ |

ZtI4 ;最小 8mm |

2z∕3;最小 8mm 最大70mm |

2z∕3:最小 8mm 最大50mm |

|

In |

VZ;最小 16mm |

3//4;最小 12mm 最大90mm |

3t/4;最小 12mm 最大75mm |

|

IV |

超过In级者 | ||

3当检测板厚在3< 5mm~8mm范围时,其超声波检测的 技术参数应按现行行业标准《钢结构超声波探伤及质量分级法》 JG/T 203 执行;

4焊接球节点网架、螺栓球节点网架及圆管T、K、Y节 点焊缝的超声波探伤方法及缺陷分级应符合现行行业标准《钢结 构超声波探伤及质量分级法》JG/T 203的有关规定;

5箱形构件隔板电渣焊焊缝无损检测,除应符合本规范第

8. 2.3条的相关规定外,还应按本规范附录C进行焊缝焊透宽 度、焊缝偏移检测;

6对超声波检测结果有疑义时,可釆用射线检测验证;

7下列情况之一宜在焊前用超声波检测T形、十字形、 角接接头坡口处的翼缘板,或在焊后进行翼缘板的层状撕裂 检测:

D发现钢板有夹层缺欠;

2) 翼缘板、腹板厚度不小于20mm的非厚度方向性能 钢板;

3) 腹板厚度大于翼缘板厚度且垂直于该翼缘板厚度方向 的工作应力较大。

8超声波检测设备及工艺要求应符合现行国家标准《钢焊缝 手工超声波探伤方法和探伤结果分级》GB/T 11345的有关规定。 8.2.5射线检测应符合现行国家标准《金属熔化焊焊接接头射 线照相》GB/T 3323的有关规定,射线照厢的炙量等级不应低 于B级的要求,一级焊缝评定合格等级不应低于II级的要求, 二级焊缝评定合格等级不应低于In级的要求。

8. 2.6表面检测应符合下列规定:

1下列情况之一应进行表面检测:

D设计文件要求进行表面检测;

2) 外观检测发现裂纹时,应对该批中同类焊缝进行 100%的表面检测;

3) 外观检测怀疑有裂纹缺陷时,应对怀疑的部位进行表

• 面检测;

4) 检测人员认为有必要时。

2铁磁性材料应釆用磁粉检测表面缺欠。不能使用磁粉检 测时,应釆用渗透检测。

8. 2.7磁粉检测应符合现行行业标准《无损检测焊缝磁粉检 测》JB/T6O61的有关规定,合格标准应符合本规范第8. 2.1 条、第8. 2.2条中外观检测的有关规定。

8∙2∙8渗透检测应符合现行行业标准《无损检测 焊缝渗透检 测》JB/T 6062的有关规定,合格标准应符合本规范第8. 2.1 条、第8. 2.2条中外观检测的有关规定。

8.3需疲劳验算结构的焊缝质量检验

8.3.1焊缝的外观质量应无裂纹、未熔合、夹渣、弧坑未填满 及超过表& 3.1规定的缺欠。

表8-Xl焊缝外观质量要求

|

焊缝质量 检姦泯* |

一级 |

二级 |

三级 |

|

裂纹 |

不允许 | ||

|

未焊满 |

不允许 |

≤ 0.2mm + 0. Q2t 且 ≤lmm,每IOOmm长度焊缝 内未焊满累积长度W25mm | |

|

根部收缩 |

不允许 |

≤ 0. 2mm + 0.02t 且 <lmm,长度不限 | |

|

蜘 |

不 允许 |

深度<0.05i且≡≤0∙ 3mm,连 续长度<10Omm,且焊缝两侧咬 边总长W10%焊缝全长 |

深度≤0. Ir且< 0.5mm, 长度不限 |

|

电弧擦伤 |

_______不允许_______ |

允许存在个别电弧擦伤 | |

|

接头不良 |

不允许 |

缺口深度≤0,05∕且 ≤0.5mm,每 IOOOmm 长 度焊缝内不得超过1处 | |

|

表面气孔 |

不允许 |

直径小于LOmm,每米 不多于3个,间距不小 于 20mm | |

|

表面夹渣 |

不允许 |

深≤0. 2/,长 ≤0. 5t 且 ≤20mm | |

注:1 £为母材厚度;

2桥面板与弦杆角焊缝、桥面板侧的桥面板与U形肋角焊缝、腹板侧受拉区 竖向加劲肋角焊缝的咬边缺陷应满足一级焊缝的质量要求。

8.3∙ 2焊缝的外观尺寸应符合表8. 3. 2的规定O

表8.3.2焊缝外观尺寸要求(mm)

|

项目 |

焊缝种类 . |

_______允许偏差_______ |

|

焊脚尺寸 |

主要角焊缝a (包括对接 与角接组合焊缝) |

Af+S∙0 |

|

其他角焊缝 |

ht±Ub |

续表8. 3. 2

|

项目 |

焊缝种类 |

允许偏差 | |

|

焊缝高低差 |

角焊缝 |

任意25mm范围髙低差<2.Omrn | |

|

余高 |

对接焊缝 |

焊缝宽度6≤20πm时《2.Omm 焊缝宽度6>20mm时<3∙ Omm | |

|

余高铲 磨后 |

表面 高度 |

横向对接焊缝 |

高于母材表面不大于O* 5mm 低于母材表面不大于O. 3mτn |

|

表面粗 糙度 |

不大于50μm | ||

注:a主要角焊缝是指主要杆件的盖板与腹板的连接焊缝;

b手工焊角焊缝全长的10%允许

8.3.3无损检测应符合下列规定:

1无损检测应在外观检査合格后进行。I、II类钢材及焊 接难度等级为A、B级时,应以焊接完成24h后检测结果作为验 收依据,皿、IV类钢材及焊接难度等级为C、D级时,应以焊接 完成48h后的检査结果作为验收依据。

2板厚不大于30mm (不等厚对接时,按较薄板计)的对 接焊缝除按本规范第8. 3. 4条的规定进行超声波检测外,还应采 ,用射线检测抽检其接头数量的10%且不少于一个焊接接头。

3板厚大于30mm的对接焊缝除按本规范第8- 3.4条的规 定进行超声波检测外,还应增加接头数量的10%且不少于一个 焊接接头,按检验等级为C级、质量等级为不低于一级的超声 波检测,检测时焊缝余高应磨平,使用的探头折射角应有一个为 45°,探伤范围应为焊缝两端各50OmmO焊缝长度大于150Omm 时,中部应加探50OmmO当发现超标缺欠时应加倍检验。

4用射线和超声波两种方法检验同一条焊缝,必须达到各 自的质量要求,该焊缝方可判定为合格。

8∙ 3.4超声波检测应符合下列规定:

1超声波检测设备和工艺要求应符合现行国家标准《钢焊 缝手工超声波探伤方法和探伤结果分级》GB/T 11345的有关 规定。

2检测范围和检验等级应符合表8. 3. 4-1的规定。距离-波 幅曲线及缺欠等级评定应符合表8. 3. 4-2、表8. 3. 4-3的规定。

表8. X 4-1焊缝超声波检测范围和检验等级

|

焊缝质量级别 |

探伤部位 |

探伤比例 |

板厚Z (ɪnɪn) |

检验等级 |

|

一、二级横向 对接焊缝 |

全长_____ |

100% |

10≤z≤46 |

B |

|

— |

— |

46<z≤80 |

B (双面双侧) | |

|

二级纵向 对接焊缝 |

焊缝两端各IOOOmm |

100% |

10≤z≤46 |

B |

|

— |

— |

46<≤80 |

B (双面双侧) | |

|

二级角焊缝 |

两端螺栓孔部位并延长 50Omm,板梁主梁及纵、 横梁跨中加探IOoOmm |

100% |

10≤≤46 |

B (双面单侧) |

|

— |

— |

46<≤80 |

B (双面单侧) |

表8.3.*2超声波检测距离■波幅曲线灵敏度

|

焊缝质量等级 |

板厚 (mm) |

判废线 |

定量线 |

评定线 | |

|

对接焊缝 一、二级 |

10≤≤46 |

≠3×40-6dB |

≠3×40-14dB |

妃 X 40-2OdB | |

|

46<z≤80 |

≠3×40-2dB |

≠3×40-10dB |

≠3×40-16dB | ||

|

全焊透对接与角接 组合焊缝一级 |

10≤r≤80 |

⅛×40-4dB |

©3X40-1OdB |

≠3×4O-16dB | |

|

ʤ | |||||

|

角焊缝 二级 |

部分焊透对接与 角接组合焊缝 |

10≤≤80 |

≠3×40-4dB |

夕3 X 404 OdB |

妃 X40∙16dB |

|

贴角焊缝 |

10≤∕≤25 |

©1X2 |

≠l×2-6dB |

≠l×2-12dB | |

|

25<≤80 |

≠l×2+4dB |

≠l×2-4dB |

夕IX 2-1OdB | ||

注,1角焊缝超声波检测采用铁路钢桥制造专用柱孔标准试块或与其校准过的其

他孔形试块;

2期、阴、如表示纵波探伤的平底孔参考反射体尺寸。

表8.3.4∙3超声波检测缺欠等级评定

|

焊缝质量等级 |

板厚广 (mm) |

单个缺欠指示长度 |

多个缺欠的 一' 累计指示长度 |

|

对接焊缝一级 |

10≤≤80 |

I U4、最小可为8mm |

在任意9z,焊缝长度 范围不超过t |

|

对接焊缝二级 |

10≤≤80 |

t∕2,最小可为IOmrrl |

在任意4.5\焊缝长度 范围不超过t |

|

全焊透对接与 角接组合焊缝一级 |

10≤≤80 |

U3,最小可为Iomm |

— |

|

角焊缝二级 |

10≤≤80 |

√2,最小可为Iomm |

— |

注:1母材板厚不同时,按较薄板评定;

2缺欠指示长度小于8mτn时,按5mm计。

8.3.5射线检测应符合现行国家标准《金属熔化焊焊接接头射 线照相》GB/T 3323的有关规定,射线照相质量等级不应低于B 级,焊缝内部质量等级不应低于II级。

8.3.6磁粉检测应符合现行行业标准《无损检测 焊缝磁粉检 测》JB/T 6061的有关规定,合格标准应符合本规范第8. 2. 1 条、第8. 2.2条中外观检验的有关规定。

8∙3∙7渗透检测应符合现行行业标准《无损检测 焊缝渗透检 .测》JB/T 6062的有关规定,合格标准应符合本规范第8. 2.1

条、第8. 2.2条中外观检测的有关规定。

9.0.1钢结构焊接补强和加固设计应符合现行国家标准《建筑 结构加固工程施工质量验收规范》GB 50550及《建筑抗震设计 规范》GB 50011的有关规定。补强与加固的方案应由设计、施 工和业主等各方共同研究确定。

9. 0.2编制补强与加固设计方案时,应具备下列技术资料:

1原结构的设计计算书和竣工图,当缺少竣工图时,应测 绘结构的现状图;

2原结构的施工技术档案资料及焊接性资料,必要时应在 原结构构件上截取试件进行检测试验;

3原结构或构件的损坏、变形、锈蚀等情况的检测记录及 原因分析,并应根据损坏、变形、锈蚀等情况确定构件(或零 件)的实际有效截面;

4待加固结构的实际荷载资料。

9.0.3钢结构焊接补强或加固设计,应考虑时效对钢材塑性的 不利影响,不应考虑时效后钢材屈服强度的提高值。

9. 0.4对于受气相腐蚀介质作用的钢结构构件,应根据所处腐 蚀环境按现行国家标准《工业建筑防腐蚀设计规范》GB 50046 进行分类。当腐蚀削弱平均量超过原构件厚度的25%以及腐蚀 削弱平均量虽未超过25%但剩余厚度小于5mm时,应对钢材的 强度设计值乘以相应的折减系数。

9. 0.5对于特殊腐蚀环境中钢结构焊接补强和加固问题应作专 门研究确定。

9.0.6钢结构的焊接补强或加固,可按下列两种方式进行:

1卸载补强或加固:在需补强或加固的位置使结构或构件 完全卸载,条件允许时,可将构件拆下进行补强或加固;

2负荷或部分卸载状态下进行补强或加固:在需补强或加 固的位置上未经卸载或仅部分卸载状态下进行结构或构件的补强 或加固。

9-0.7负荷状态下进行补强与加固工作时,应符合下列规定:

1应卸除作用于待加固结构上的可变荷载和可卸除的永久 荷载。

2应根据加固时的实际荷载(包括必要的施工荷载),对结 构、构件和连接进行承载力验算,当待加固结构实际有效截面的 名义应力与其所用钢材的强度设计值之间的比值符合下列规定时 应进行补强或加固:

D S不大于0.8 (对承受静态荷载或间接承受动态荷载的 构件);

2) F不大于0.4 (对直接承受动态荷载的构件)。

3轻钢结构中的受拉构件严禁在负荷状态下进行补强和加 固。

9-0.8在负荷状态下进行焊接补强或加固时,可根据具体情况 采取下列措施:

1必要的临时支护;

2合理的焊接工艺。

49.0∙9负荷状态下焊接补强或加固施工应符合下列要求:

1对结构最薄弱的部位或构件应先进行补强或加固;

2加大焊缝厚度时,必须从原焊缝受力较小部位开始施焊。 道间温度不应超过200OC,每道焊缝厚度不宜大于3mm;

3应根据钢材材质,选择相应的焊接材料和焊接方法。应 釆用合理的焊接顺序和小直径焊材以及小电流、多层多道焊接工 艺;

4焊接补强或加固的施工环境温度不宜低于IoOCO

9. 0.10对有缺损的构件应进行承载力评估。当缺损严重,影响 结构安全时,应立即釆取卸载、加固措施或对损坏构件及时更 换;对一般缺损,可按下列方法进行焊接修复或补强:

1对于裂纹,应查明裂纹的起止点,在起止点分别钻直径 为12mm〜16mm的止裂孔,彻底清除裂纹后并加工成侧边斜面 角大于10。的凹槽,当釆用碳弧气刨方法时,应磨掉渗碳层。预 热温度宜为100”C〜150°C,并应釆用低氢焊接方法按全焊透对 接焊缝要求进行。对承受动荷载的构件,应将补焊焊缝的表面 磨平;

2对于孔洞,宜将孔边修整后釆用加盖板的方法补强;

3构件的变形影响其承载能力或正常使用时,应根据变形 的大小釆取矫正、加固或更换构件等措施。

9.0.11焊接补强与加固应符合下列要求:

1原有结构的焊缝缺欠,应根据其对结构安全影响的程度, 分别釆取卸载或负荷状态下补强与加固,具体焊接工艺应按本规 范第7.11节的相关规定执行。

2角焊缝补强宜采用增加原有焊缝长度(包括增加端焊缝) 或增加焊缝有效厚度的方法。当负荷状态下釆用加大焊缝厚度的 方法补强时,被补强焊缝的长度不应小于50mm;加固后的焊缝 应力应符合下式要求:

√⅛ + 4 ≤7×JT (9. 0.11)

式中:σf——角焊缝按有效截面(九XZW)计算垂直于焊缝长度 方向的名义应力;

Γf——角焊缝按有效截面(九XZW)计算沿长度方向的名 义剪应力;

η一焊缝强度折减系数,可按表9. 0.11釆用;

yr——角焊缝的抗剪强度设计值。

表9.0.11焊缝强度折减系数期

|

被加固焊缝的长度(mm) |

≥600 |

300 |

200 |

100 |

50 |

|

___________________7__________________ |

1.0 |

0.9 |

0.8 |

0. 65 |

0. 25 |

9- 0.12用于补强或加固的零件宜对称布置。加固焊缝宜对称布 置,不宜密集、交叉,在高应力区和应力集中处,不宜布置加固 焊缝。

9. 0.13用焊接方法补强例接或普通螺栓接头时,补强焊缝应承 担全部计算荷载。

9∙0∙14摩擦型高强度螺栓连接的构件用焊接方法加固时,拴 接、焊接两种连接形式计算承载力的比值应在1.0〜1.5范围内。

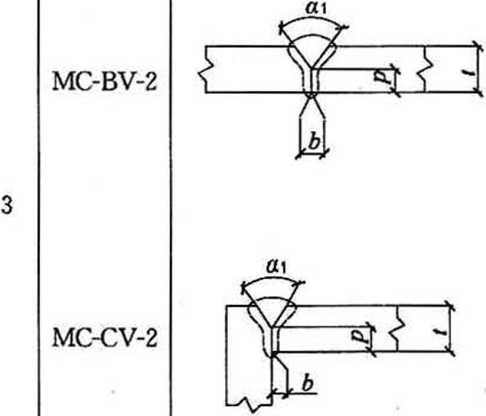

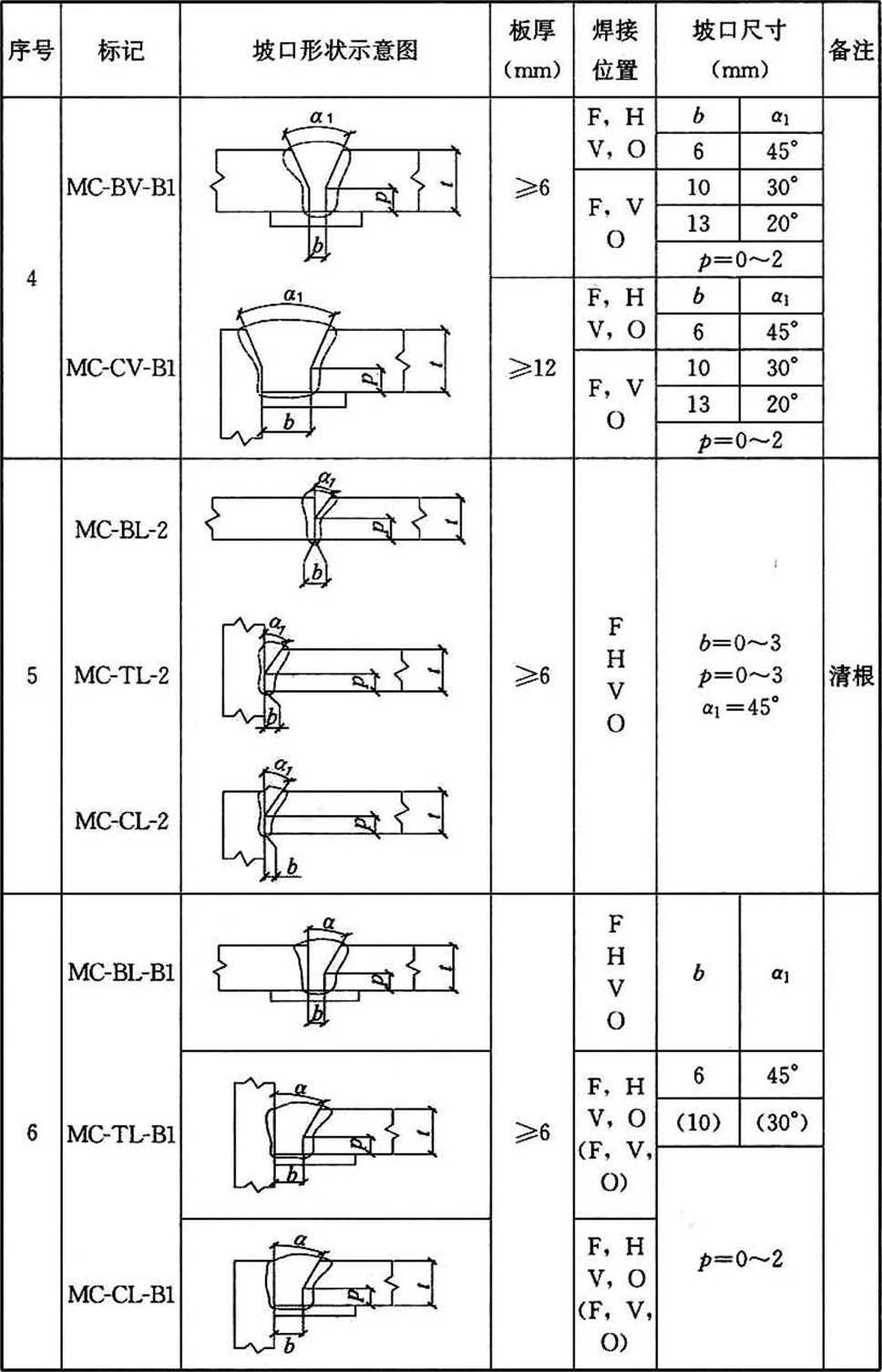

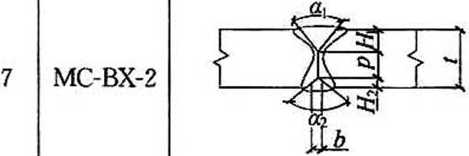

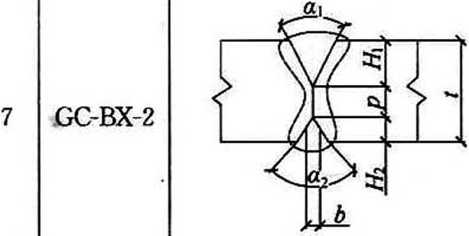

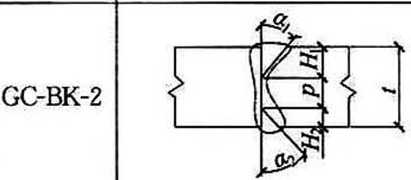

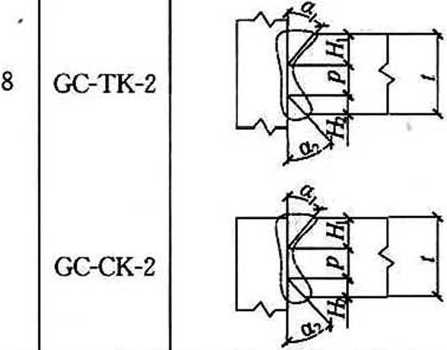

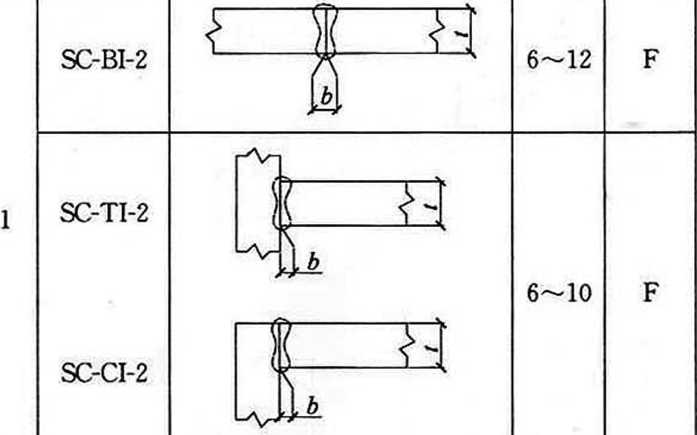

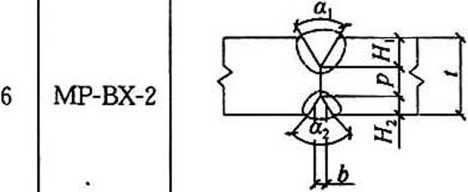

A. 0.1各种焊接方法及接头坡口形式尺寸代号和标记应符合下 列规定:

1焊接方法及焊透种类代号应符合表A. 0.1-1的规定。

表æ 0.1-1焊接方法及焊透种类代号

|

代号 |

焊接方法 |

焊透种类 |

|

MC |

焊条电弧焊 |

完全焊透 |

|

MP |

部分焊透 | |

|

GC |

气体保护电弧焊 药芯焊丝自保护焊 |

完全焊透 |

|

GP |

部分焊透 | |

|

SC |

埋弧焊 |

完全焊透 |

|

SP |

部分焊透 | |

|

SL |

电渣焊 |

完全焊透 |

2单、双面焊接及衬垫种类代号应符合表A. 0.1-2的 规定。

表A. 0.1-2单、双面焊接及衬垫种类代号

|

反面衬垫种类 |

单、双面焊接 | ||

|

代号 |

使用材料 |

代号 |

单、双焊接面规定 |

|

BS |

钢衬垫 |

1 |

单面焊接 |

|

BF |

其他材料的衬垫 |

2 |

双面焊接 |

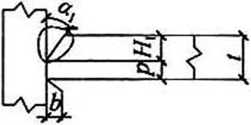

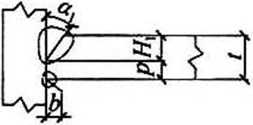

3坡口各部分尺寸代号应符合表A. 0. 1-3的规定。

|

代号 |

代表的坡口各部分尺寸 |

|

t |

接缝部位的板厚(mm) |

|

b |

坡口根部间隙或部件间隙(mm) |

|

h |

坡口深度(mm) |

|

P |

坡口钝边(mm) |

|

a α |

坡口角度<°) |

4焊接接头坡口形式和尺寸的标记应符合下列规定:

□ EJ-□ □ ・

一单面或双面焊接代号

----反面衬垫类型代号(无衬垫可省略)

------坡口形式代号

-------接头形式代号

----------焊接方法及焊透种类代号

标记示例:焊条电弧焊、完全焊透、对接、I形坡口、背面 加钢衬垫的单面焊接接头表示为MC-BI-BSIO

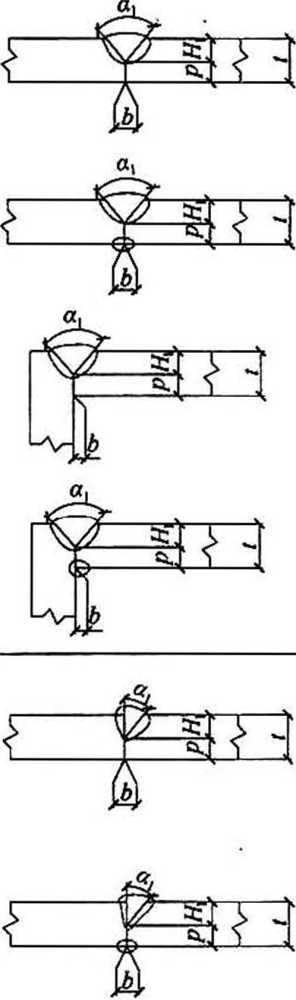

A∙0∙2焊条电弧焊全焊透坡口形式和尺寸宜符合表A.0・2的 ,要求。

A-0.3气体保护焊、自保护焊全焊透坡口形式和尺寸宜符合表

A. 0.3的要求。

A. 0.4埋弧焊全焊透坡口形式和尺寸宜符合表A. 0.4要求。

A. 0.5焊条电弧焊部分焊透坡口形式和尺寸宜符合表A. 0.5的 要求。

A.0-6气体保护焊、自保护焊部分焊透坡口形式和尺寸宜符合 表A.0.6的要求。

A. 0.7埋弧焊部分焊透坡口形式和尺寸宜符合表A.0.7的 要求。

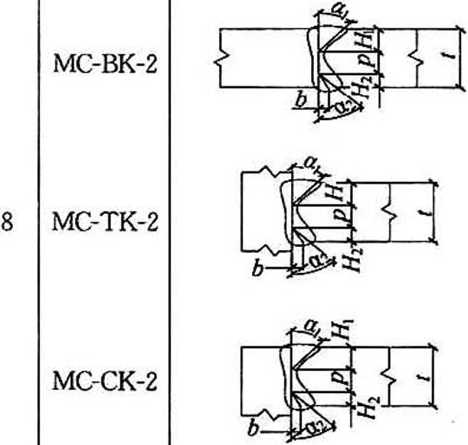

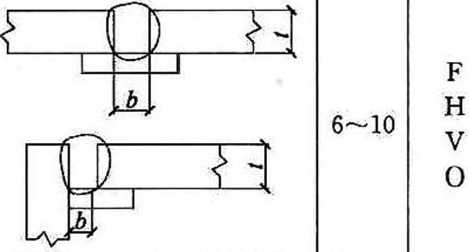

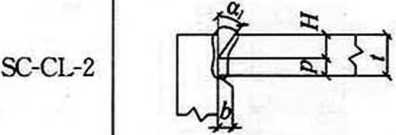

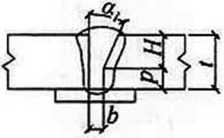

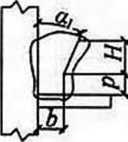

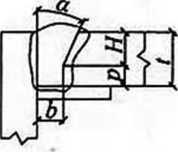

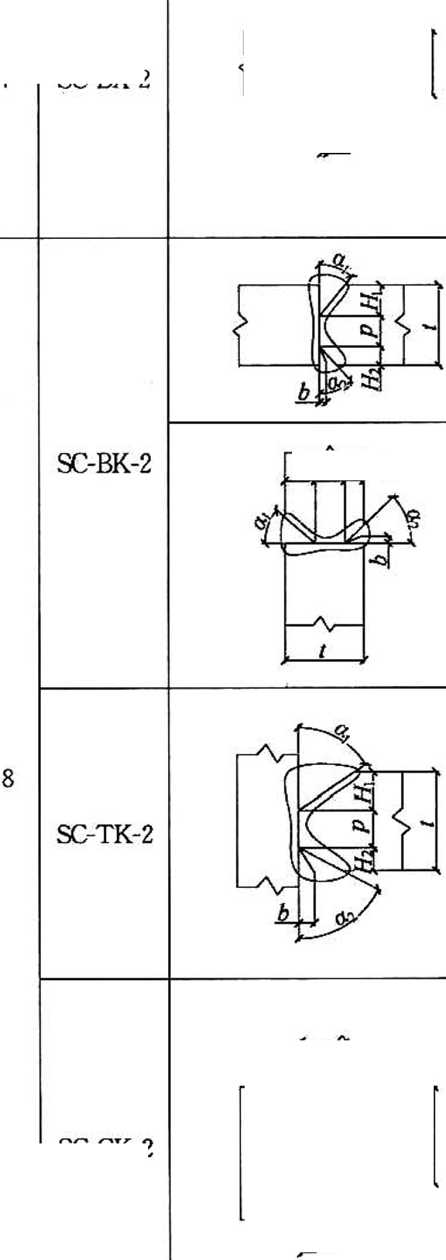

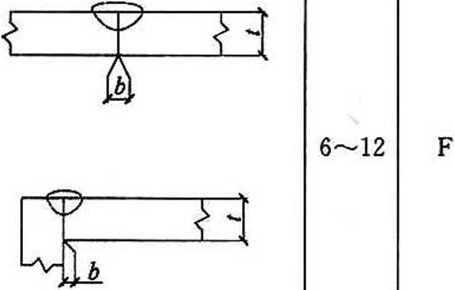

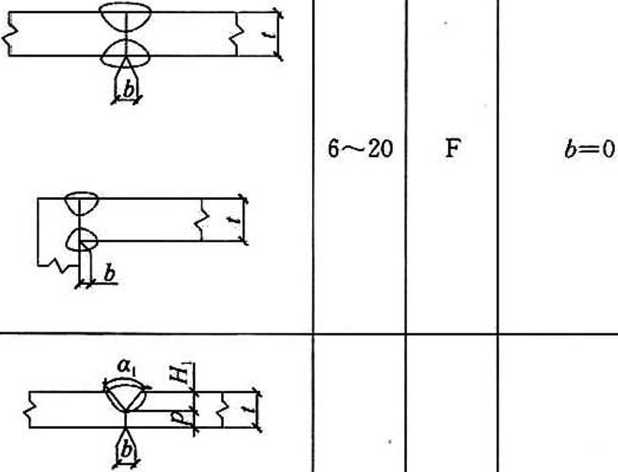

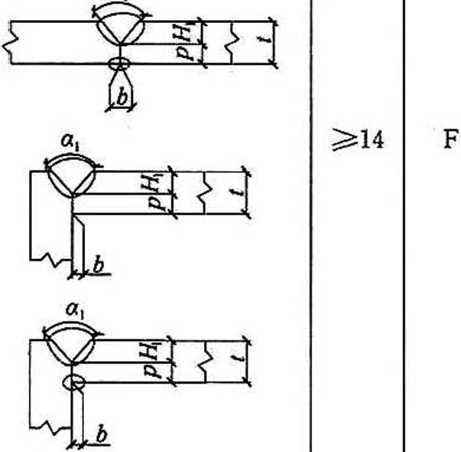

序号 标记

坡口形状示意图

厚Irn 板(mr

接置 焊位

坡口尺寸 (mm)

备注

1 MC-Tl-2

MC-CI-2

FHVO

b=% 清根 4

MC-BI-Bl

2

MC-Cl-BI

FHVO

6

3

b=t

FHVO

b=0~3 P=O 〜3 Q] =60°

清根

序号 标记 坡口形状示意图

|

板厚 (mm) |

焊接 位置 |

坡口尺寸 (mm) |

备注 |

|

6 = O 〜3 | |||

|

F |

Hl = -I-(LP) | ||

|

≥16 |

H V O |

P = O 〜3 Hz =«-(£ — />) O |

清根 |

|

ct} = 45° | |||

|

«2 = 60° | |||

|

6=0 — 3 | |||

|

F |

2 H =W(—p) | ||

|

.≥16 |

H V O |

p = O 〜3 H2 = Q— 力) |

清根 |

|

α,l = 45° 02 = 60° |

表A.0.3气体保护焊、自保护焊全焊透坡口形式和尺寸

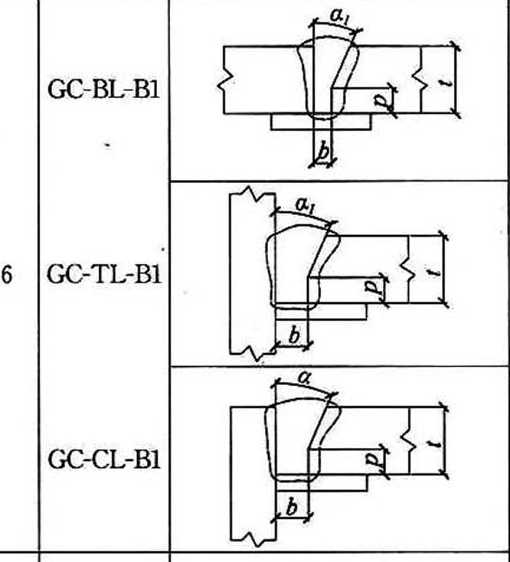

序号标记

坡口形状示意图

板厚焊接

(Inm) 位置

坡口尺寸 (mm)

备注

GC-BI-2

GC-TI-2

GC-CI-2

FHVO

序号 标记

坡口形状示意图

板厚焊接

(mm) 位置

坡口尺寸 (mm)

备注

GC-Bl-BI

2

GC-CI-BI

b=Z

GC-BV-2

3

GC-CV-2

6=0〜3

P=O〜3 清根

ɑɪ =60°

GC-BV-BI

GC-CV-BI

GC-BL-2

GC-TL-2

GC-CL-2

|

b |

ɑi |

|

6 |

45。 |

|

10 |

30° |

/>=0 〜2

b=Q~3

》=0〜3 清根 ɑi =45。

序号 标记

坡口形状示意图

板厚焊接

(mm) 位置

坡口尺寸 (mm)

备注

|

F, H V, O |

b |

ɑi |

|

6 |

45° | |

|

(F) |

(10) |

(30°) |

≥6

≥16

≥16

F H V O

F H V O

A = O 〜3 Hl-WQD

P = Q 〜3 H2 = -∣~Q-P) O

Oi = 45° (×2 = 60°

B=O 〜3

Hl=W√t-p) ɔ

P = O 〜3 ∏2 = ɪ(z-P) a↑ = 45° CLZ = 60°

清根

清根

序号标记

坡口形状示意图

板厚厚接

(mm) 位置

坡口尺寸 (mm)

备注

6= Z

6 = 0

Hl =Z-P P = 6 ɑɪ = 60°

6 = 0 ρ = 6

CtI = 60°

清根

清根

6 = 8

Hl =I-P P = 2 q = 30°

序号 标记

坡口形状示意图

板厚焊接

(mm) 位置

坡口尺寸 (mm)

备注

≥12 F

≥10 H

5 = 0

HI = — P

P = 6 ay = 55°

清根

≥8

6 = 0

Hl =L-P P = 6 ɑɪ = 60°

28

6 = 0

HI = £ —/> p = 6

QI = 55°

清根

SC-BL-BI

SC-TL-BI 6

SC-CL-BI

≥10 F

|

b |

ɑi |

|

6 |

45° |

|

10 |

30° |

P=2

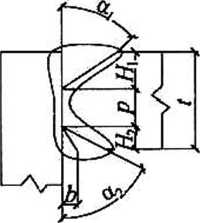

序号

标记

坡口形状示意图

板厚

(mm)

焊接

位置

坡口尺寸 (mm)

备注

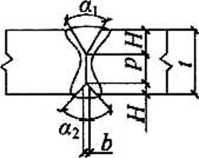

SC-BX-2

7

SC∙CK-2

⅜I⅞

≥20

≥20

≥12

≥20

≥2O

6 = 0

2 Hl=WQ一》〉 ɔ

p = 6

H2 = «~Q-p〉 O ɑɪ = 45° 。2 = 60°

6 = 0

2 HI=

O

P = 5

«2=4。一力)

13

a↑ = 45。

。2 = 60°

清根

清根

6 = 0

2

Hl =WQ — / V/ />= 5

⅛ = ɪɑ — P) ɑɪ = 45° 。2 = 60°

清根

6=0

2

O

P = 5 ɑ = -ɪ(/—JP)

M a↑ = 45° <⅛ = 60°

清根

序号

标记

坡口形状示意图

板厚

(mm)

焊接

位置

坡口尺寸 (mɪn)

备注

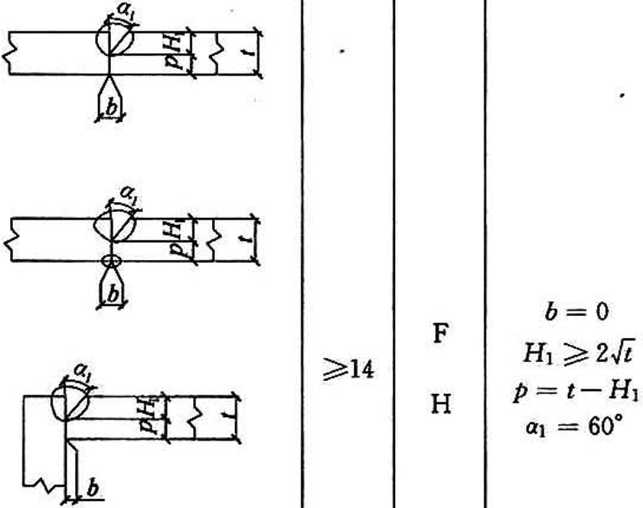

MP-BI-I

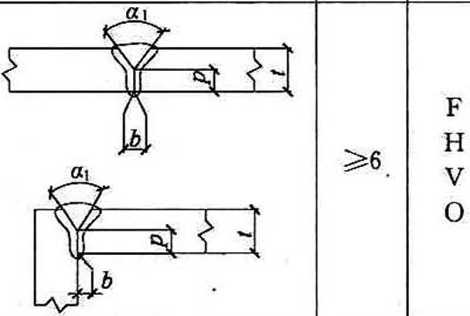

MP-CI-I

MP-BI-2

MP-Cl-2

MP-BV-I

MP-BV-2

MP-CV-I

MP-CV-2

FH

VO

FH

VO

F

H

V O

F

H

V O

6〜10

≥6

6=0

b=0

6=0

6 = 0

HI ≥2√F P = t—Hi a↑ = 60°

序号 标记

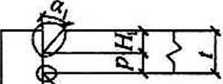

坡口形状示意图

板厚

(mm)

焊接

位置

坡口尺寸 (mτn)

备注

MP-BL-I

MP-BL-2

MP-CL-I

MP-CL-2

MP-TL-I

MP-TL-2

≥6

≥10

≥25

F

H

V O

F

H

V

O

6 = 0

HI ≥2√7 PZ=Zt — H↑ a↑ = 45°

6 = 0

HI ≥2√z P = t — Hi ɑɪ = 45°

b = O Hι≥2√7 P =t—HI—⅛ H2≥27I ct↑ = 60° CLZ = 60°

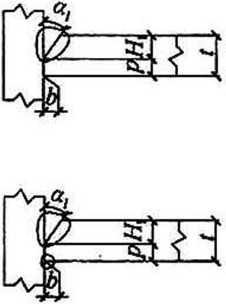

序号 标记

坡口形状示意图

板厚焊接

(mm)位置

坡口尺寸 (mm)

备注

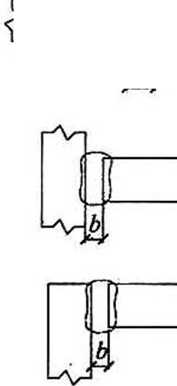

MP-BK-2

7 MP-TK-2

MP-CK-2

≥25

F

H

V O

6 = 0

Hi ≥2√Γ

P = t—H↑—Hz

H2≥2√F αι = 45° α2 = 45°

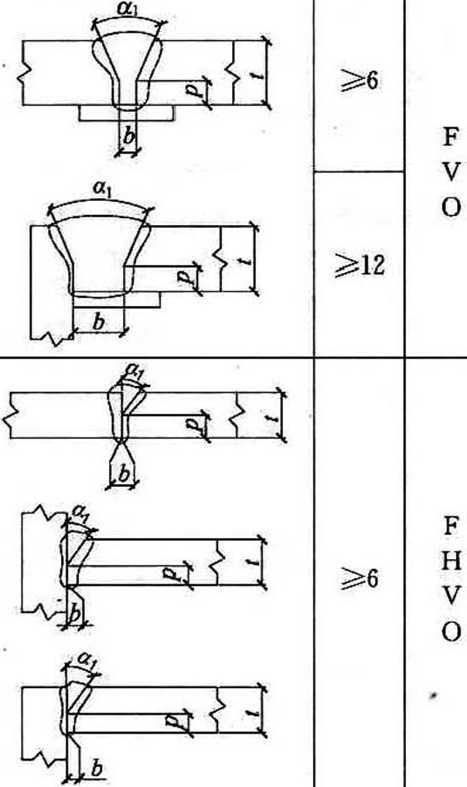

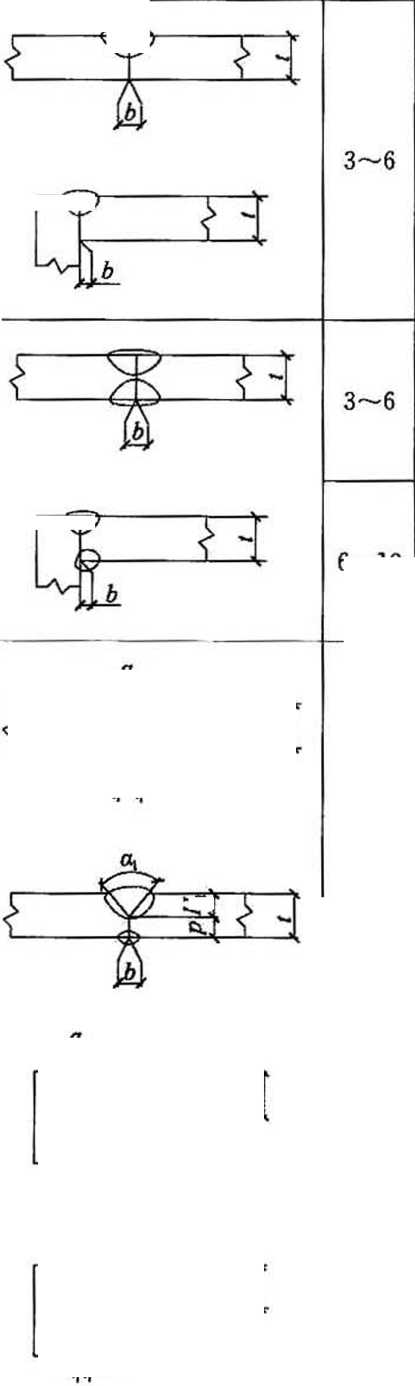

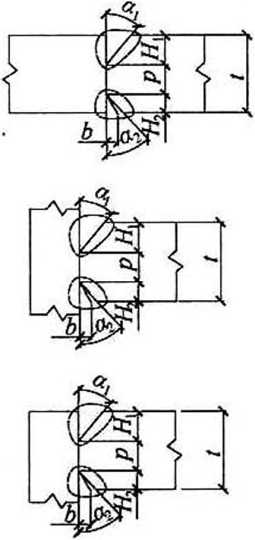

表A.0.6气体保护焊、自保护焊部分焊透坡口形式和尺寸

序号 标记

坡口形状示意图

板厚焊接

(Inm) 位置

坡口尺寸 (mm)

备注

GP-Bl-I

1

GP-Cl-I

|

S _____________X. | ||

GP-BI-2

GP-Cl-2

3〜10

F

H

V O

6=0

6=0

序号

标记

坡口形状示意图

板厚 (mm)

接置

焊位

坡口尺寸

(mm)

备注

GP-BV-I

GP-BV-2

GP-CV-I

GP-CV-2

GP-BL-]

GP-BL-2

≥6

≥6

GP-CL-I

GP-CL-2

6〜24

FHVO

FHVO

6 = 0

Hl ≥2√z P = I-Hl a↑ = 60°

6=0

Hl ≥2√7 P = t — Hi % = 45°

序号

标记

坡口形状示意图

(mm)

GP-TL4

GP-TL-2

GP-BX-2

GP-BK-2

GP-TK-2

GP-CK-2

≥10

≥25

≥25

接置 FHVO

焊位 FHVC

FHVO

FHVO

坡口尺寸 (nun)

6 = 0

Hi ≥2√? p = 2 — Hl ɑɪ = 45。

6=0

Hi ≥2√F

P=Zt — Hl —1¾ H2≥2√7 ɑɪ = 60° 。2 = 60°

6 = 0

H1 ≥2√F

P =t—Hi — H⅛ H2≥2√F 电=45。 俺=45。

备注

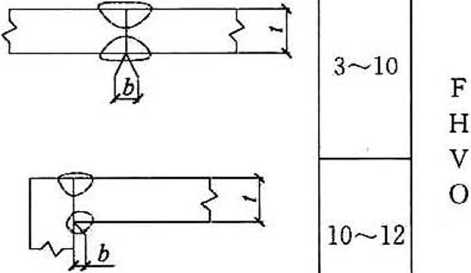

序号

标记

坡口形状示意图

板厚焊接

(mm) 位置

坡口尺寸 (mm)

备注

SP-BI-I

SP-Cl-I

SP-BI-2

SPel-2

SP-BV-I

SP-BV-2

SP-CV-I

SP-CV-2

6=0

6 = 0

Hl ≥2√F P = Z-Hl α1 = 60°

序号

标记

有L向 板厚焊接 坡口尺寸 坡口形呉意图(Bml)位置(Tnrn)备注

SP-BL-I

SP-BL-2

SPeL-I

SP-CL-2

lλ4U

SP-TL-I

6=0

HINuI P = t-H} ɑi = 60°

SP-TL-2

SP-BX-2

≥25

6=0

Hi ≥2√F

P = t~~Hl —⅛ H2≥2√7 ɑɪ = 60° 处=60°

序号 标记 坡口形状示意图

板厚

(mm)

焊接

位置

坡口尺寸 (Inm)

备注

SP-BK-2

SP-TK-2

SP-CK-2

≥25

6 = 0

Hi ≥2√z

P = t—HI—Hz

H2 2 Ji

Crl = 60° 。2 = 60°

B. 0.1钢结构焊接工艺评定报告封面见图B.0.E

B. 0. 2钢结构焊接工艺评定报告目录应符合表B. 0. 2的规定。

B.0.3钢结构焊接工艺评定报告格式应符合表B. 0. 3-1〜表 B.O. 3-12的规定。

钢结构焊接工艺评定报告

编 制:______________________

审 核:____________________

批 准:___________________

单 位:____________________:____

S 期:年 月 日

图R 0.1钢结构焊接工艺评定报告封面

|

序号 |

报告名称 |

报告编号 |

页数 |

|

1 | |||

|

2 | |||

|

3 | |||

|

4 | |||

|

5 | |||

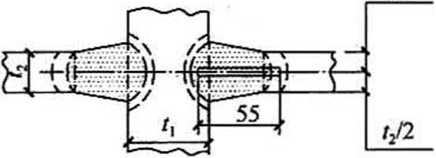

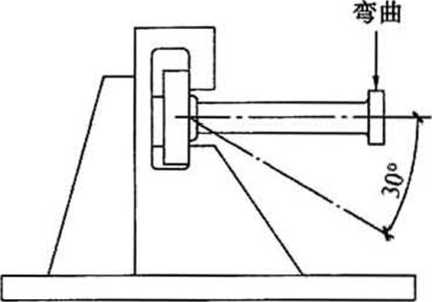

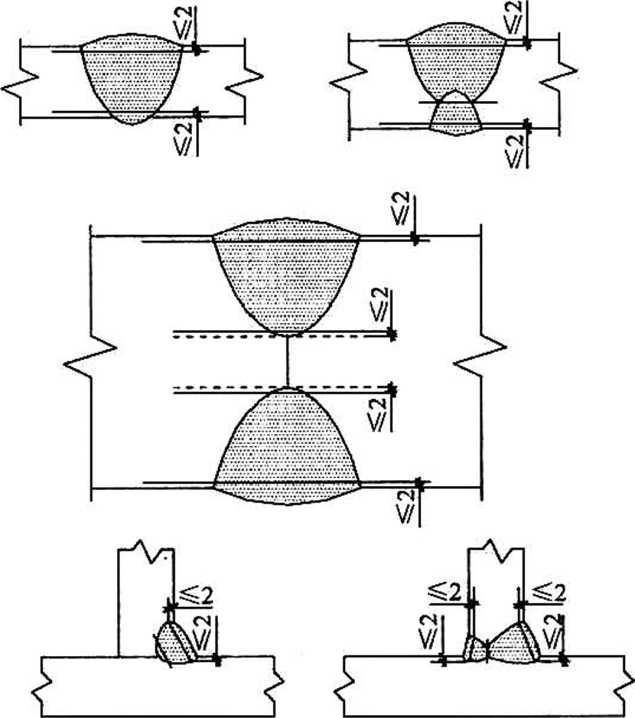

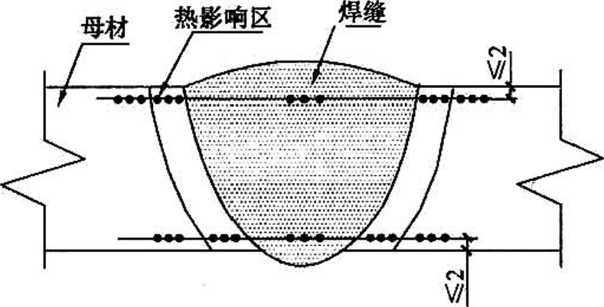

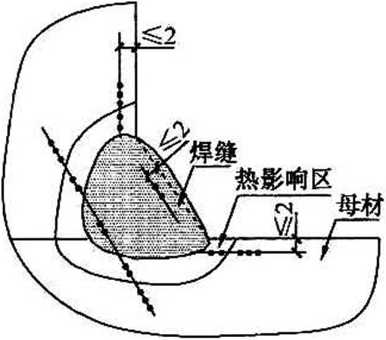

|