金属材料:是由金属元素或以金属元素为主 要材料构成的并具有金属特性的工程材料。

r纯金属

•金属材料

金属材料的性能

金属材料的性能

(工艺性能

化学性能「 物理性能〉 尸力学性能V

使用性能

力学性能指金属在力的作用下 所显示岀的与弹性和非弹性反应相 关或涉及应力•应变关系的性能, 如弹性、强度.硬度.塑性、韧性 等

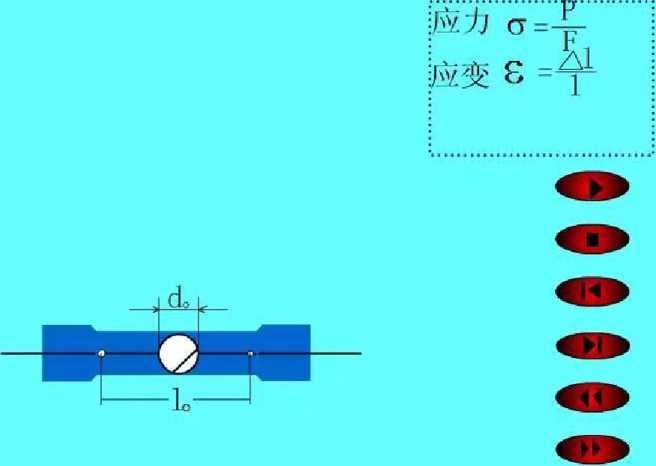

概念:金属材料在外力作用下抵抗塑性变形和破坏的能力。通 过拉伸试验测得大小。强度的大小通常用应力来表示。

♦=F/S

♦——应力 Pn 1 Pa=IN/in2 IM Pa=Io6Pa

按载荷的作用方式不同,强度可分为:抗拉强度、抗压强度、 抗弯强度、抗剪强度、和抗扭强度。

注意:一般多以抗拉强度作为判别金属强度高低的指标。

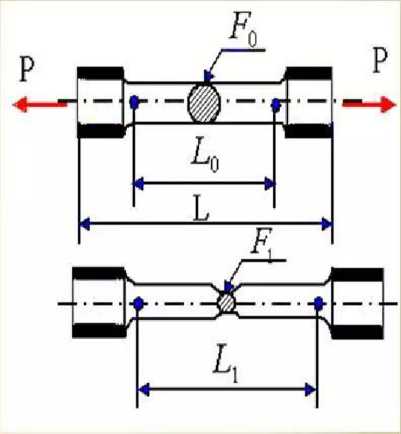

(金属的抗拉强度和塑性都是通过拉伸试验测定)

(GB/T228.1-2010)

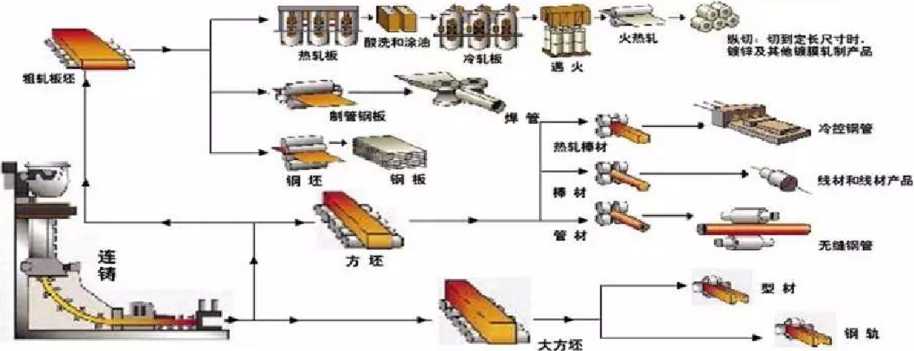

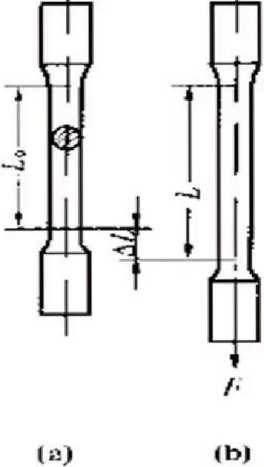

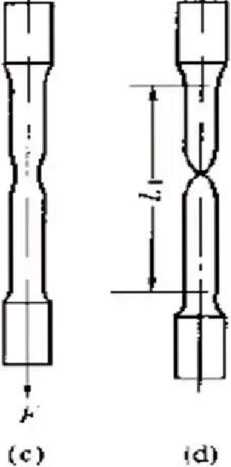

L拉伸试样

2,力一伸长曲线(以低碳钢试样为例) 3,脆性材料的拉伸曲线

L拉伸试样(GB6397-86)

长试样:£o=l OJO

短试样:LO=Sdo

万能材料试验机

a) WE系列液压式 b) ∖VDW系列电子式

⅛ K. S

O

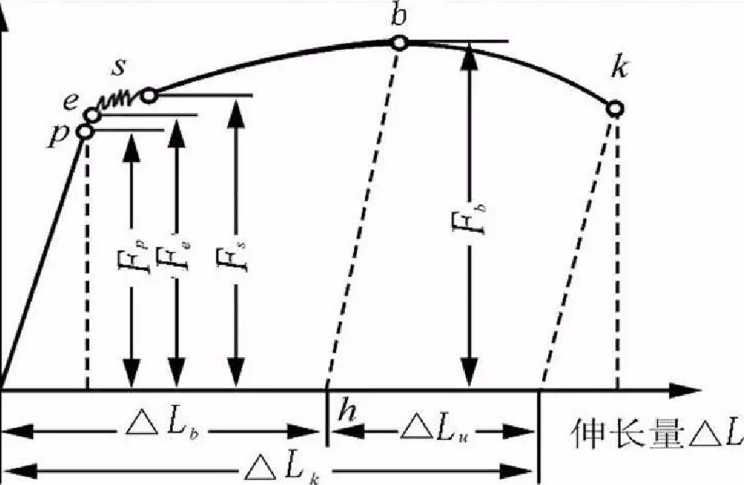

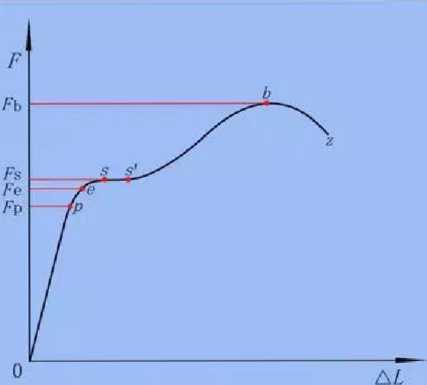

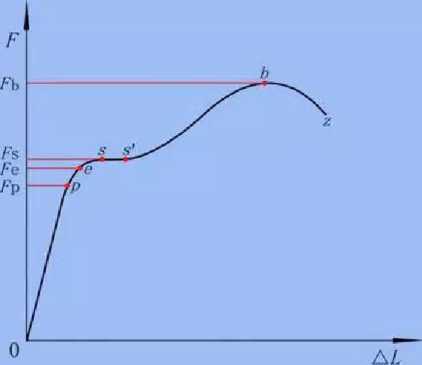

2.力一伸长曲线

拉伸试验中得岀的拉伸力与伸长量的关系曲线。

弹性变形阶段

屈服阶段

强化阶段 b

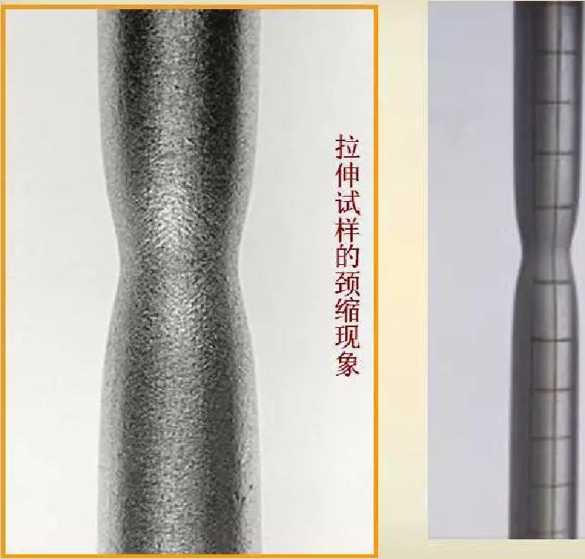

颈缩现象

(a)试样(b)伸长(C)产生缩颈(d)断裂

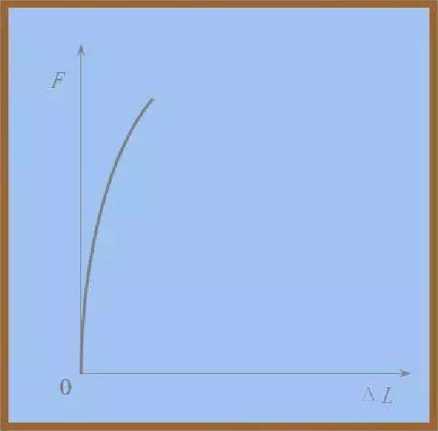

3.脆性材料的拉伸曲线(与低碳钢试样相对比)

脆性材料在断裂前没有明显的屈服现象。

强度指标

(1) 屈服点CMζ才料产生屈服时的最小应力。单位为MPao

σs= Fs/AO

式中,FS是屈服时的最小载荷(N); Ae)是试样原始截面积。

对于无明显屈服现象的金属材料(如高碳钢、铸快),测量屈服点 很困难,工程上経常采用残余伸长为02%原长时的应力OO.2作为屈服 强度指标,称为规定残余伸长应力。

σθ.2= F0.2/A0

(2) 抗拉强度Ob材料由立断前所承受的最大应力,单位为MPaO 抗拉強度表示材料抵抗均匀塑性变形的最大能力,也是设计机械零件和 选材的主要依据。

σb= Fb/AO

式中,Fb是试样断裂前所承受的最大载荷(N) O

•强度是指金属材料抵抗塑性变形和断裂的能力,一 般钢材的屈服强度在200 ~ 10OOM Pa之间。

•强度越高,表明材料在工作时越可以承受较高的载 荷。当载荷一定时,选用高强度的材料,可以减小 构件或零件的尺寸,从而减小其自重。

•因此,提高材料的强度是材料科学中的重要课题, 称之为材料的强化。

金属材料在载荷的作用下,产生塑性变形而不 断裂的能力称为塑性。通过拉伸试验测得的常用塑 性指标有:断后伸长率和断面收缩率。

主要指标:L 0rJM⅜∈φδ

2- 率W

T-T

3= 一 ×100%

L

Li-试样拉断后的标距(mm)

LO —试样原始标距(mm) 由于同一材料用不同长度的试样测得的断后伸长率6数值不

同,因此应注明试样尺寸比例。如:

δ10——试样 LO=IOdO

δ5——试样Lo=5d°

缩颈

VAXlOo%

LQ

SX-试样断裂后缩颈处的最小横截面积'(mm2)

S _试样原始截面积(mm2 ◎)

・5和屮是用来判断材料在断裂前所能产生的最大塑性变形量大 小。

•一般认为屮>5%的材料为塑性材料,如低碳钢;屮V 5%的 为脆性材料,如灰铸铁.

塑*牛对材料的音义,

1 .是金属材料进行压力加三的必要条件;

2.提高安全性:因为零件在工作时万一超载,也 会由于塑性变形使材料强化而避免突然断裂

强度与塑性是一对相互矛盾的性能指标。在金属材料 的工程应用中,要提高强度,就要牺牲一部分塑性。

反之,要改善塑性,就必须牺牲一部分强度。

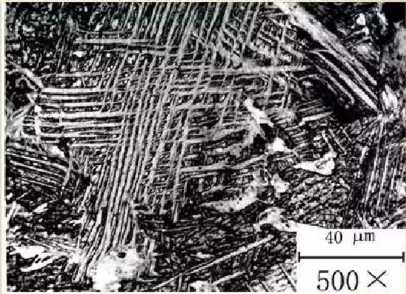

正所谓“鱼和熊掌二者不能兼得”。但通过细化金属 材料的显微组织,可以同时提高材料的强度和塑性

腐.它是材料性能的一个综合的物理量。

殳又’(表示金属材料在一个小的体积范围内金属材料抵抗 局部变形,特别是塑性变形、压痕或划痕的能力) 硬度是各种零件和工具必须具备的力学性能指标。

布氏硬度(HB)

硬度试验方法:

压入法一

洛氏硬度(HR) 维氏硬度(HV)

•材料抵抗表面局部塑性变形的能力。

布氏硬度

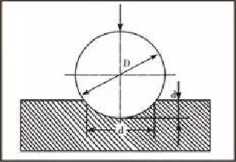

1、 布氏硬度试验(布氏硬度计)

原理:用一定直径的球体(淬火钢球或硬质合金球)以相应的试验力压 入待测材料表面,保持规定时间并达到稳定状态后卸除试验力,测量材 料表面 ,以计算硬度的一种压痕硬度试验方法。

2、 布氏硬度值 用球面压痕单位面积上所承受有平均压力表

测量值较准确,重复性好,可测组织不均匀材料(铸铁)

可测的硬度值不高

不测试成品与薄件

测量费时,效率低

(1)

(2)

(3)

(4)

围2-2布氏應度试验法

非铁金属及非金属材料等.

4、测量范围

用于测量灰铸铁、结构钢、

厂、退出

图示布氏硬度测量动画教学示意图

洛氏硬度

1、 洛氏硬度试验。各氏硬度计)

原理:用金刚石圆锥或淬火钢球,在鴻佥力的作用下压入试样表面,经 规定时间后卸除试验力,用测量的残余压痕深度増量来计算硬度的一种 压痕硬度试验。

2、 洛氏硬度值 用测量的残余压痕深度表示。可从表盘上直接读出。

如:50HRC其中A、B、C为不同的标尺

3、 优缺点

(1) 试验简单、方便、迅速

(2) 压痕小,可测成品’薄件

(3) 数据不够准确,应测三点取平均值

(4) 不应测组织不均匀材料,如铸铁。

4、 测量范围 图2-3洛氏硬度试验法

用于测量淬火钢、硬质合金等材料.

/7/77/77

图小洛氐硬度测旱.过程动倒教学小意图

0

Ji_________________________________

j =

HHBEEH

维氏硬度

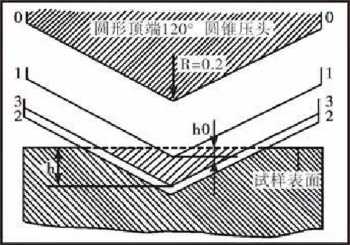

1、 维氏硬度试验

原理:用夹角为136。的金刚石四棱锥体压头,使用很小∙ffi佥力F (49.03-980.07N)压入试样表面,测出压痕对角线长度d。

2、 维氏硬度值 Ir J

用压痕对角线长度表示。如:640HVo

3、 优缺点 ½<

(1) 测量准确,应用范围广(硬度从极软到极硬)

(2) 可测成品与薄件

(3) 试样表面要求高,费工。 VZ

4、 测]量范围 图1-8维氏硬度试

常用于测薄件、镀层、化学熱处理后的表层等。 验原理图

强度、硬度、塑性等力学性能指标都是材料在静载 荷作用下的表现。

材料在工作时还经常受到动载荷的作用,冲击载荷就 是常见的一种。

在设计和制造受冲击载荷的零件和工具(如锻锤、冲床、 抑钉枪等)时,必须考虑所用材料除具有足够的静载荷作 用下得力学性能指标外,还必须具有足够的抵抗冲击载荷 的能力。

•冲击载荷与静载荷的主要区别在于加载时间短、加 载速率高、应力集中。由于加载速率提高,金属形 变速率也随之增加。

■冲击载荷对材料的作用效果或破坏效应大于静载荷。

材料在冲击载荷作用下抵抗破坏的能力,称为冲击 韧性。

示例:玻璃在冲击载荷作用下非常容易破裂,说明 其冲击韧性很低。

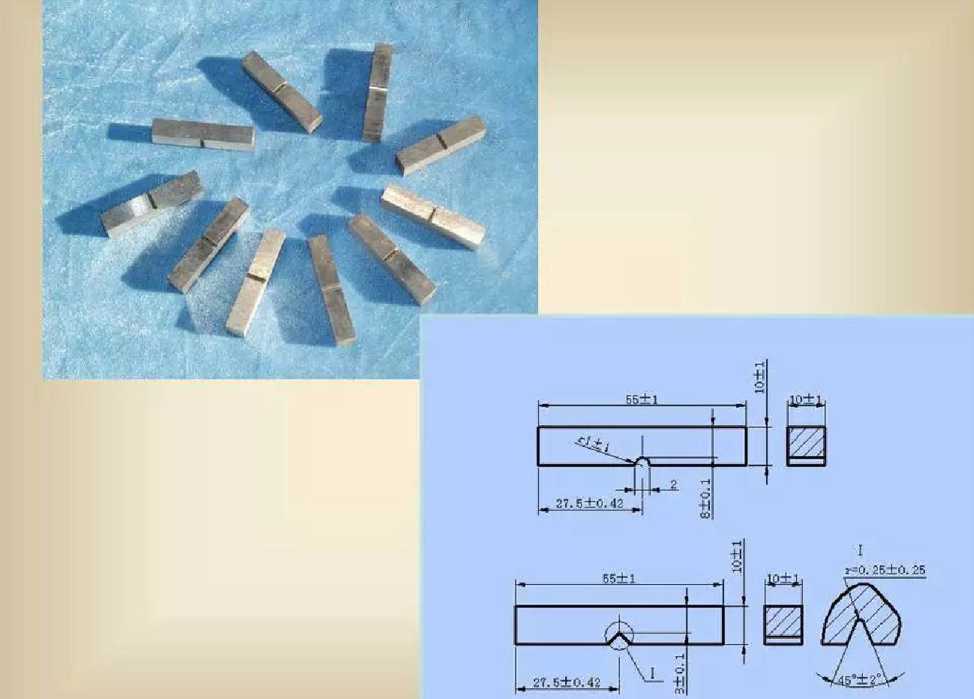

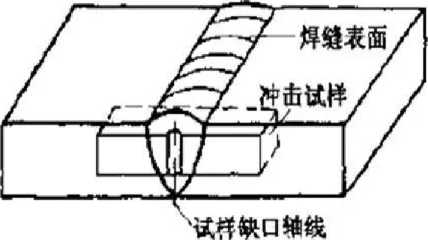

•冲击试样

•冲击试验原理

•冲击韧性的表示方法

.如不能制备标准试佯,可 采用宽度7.5mm或5mm 等小尺寸试祥,试样的其他 尺寸及公差与相应缺口的 标准试样相同,缺口应开 在试样的窄面上。其中 5mm×10mm×55mm⅛ 样常用于薄板材料的检验。

•焊接接头冲击试样的形状 和尺寸与相应的标准试样 相同,但其缺口轴线应当 垂直焊缝表面。

■冲击韧性可以通过_次摆锤冲击试验来测定,试验 时将带有U型或V型缺口的冲击试样放在试验机架 的支座上,将摆锤升至高度H,使其具有势能 mgH1;然后使摆锤由此高度自由下落将试样冲断, 并向另一方向升高至H?,这时摆锤的势能为mgl‰

•所以,摆锤用于冲断试样的能量

Aκ-mg (HrH2) Z即为冲击功(焦耳/J)。

•按照国标GB∕T229-2007, U型缺口试样和V型 缺口试样的冲击能量分别表示为WMK并用 下标数字2或8表示摆锤刀刃半径,如/TS ,其单 位是焦耳(J) O

•冲击吸收能量的大小直接由试验机的亥IJ度盘上直 接读出。

•冲击吸收能量的值越大,材料的韧性越大,越 可以承受较大的冲击载荷。

•冲击吸收能量A≡冲击韧性值施大,材料的韧 性越大,越可以承受较大的冲击载荷。一般把 冲击吸收能量低的材料称为脆性材料,冲击吸 收能量高的材料称为韧性材料。

•缺口冲击试验最大的优点就是测量迅速简便

•用于控制材料的冶金质量和铸造、锻造、焊接及 热处理等热加工工艺的质量.

•用来评定材料的冷脆倾向(测定韧脆转变温度)。 设计时要求机件的服役温度高于材料的韧脆转变 温度O

•缺口冲击试验由于其本身反映一次或少数次大能 量冲击破断抗力,因此对某些特殊服役条件下的 零件,如弹壳、装甲板、石油射孔枪等,有一定 的参考价值。

•通过一次摆锤冲击试验测定的冲击吸收吸收能量《 是一个由强度和塑性共同决定的综合性力学性能 指标,不能直接用于零件和构件的设计计算,但 它是一个重要参考,所以将材料的冲击韧性列为 金属材料的常规力学性能,ReLlR捎、Rg A、Z 和K被称为金属材料常规力学性能的五大指标。

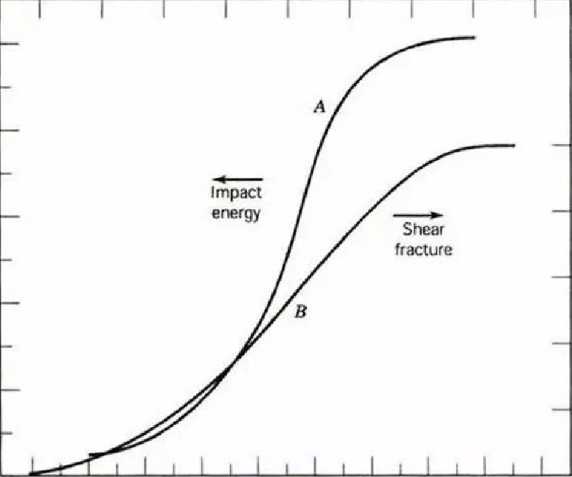

•低温脆性一随温度降低,材料由韧性状态转变 为脆性状态的现象O

•冷脆:材料因温度降低导致冲击韧性的急剧下降并 引起脆性破坏的现象。

•对压力容器、桥梁、汽车、船舶的影响较大。

温度

-40 0 40 80 120 160 200 240 28。

OOO 8 6 4

冲击功

袞)驾切断裂

60

O 2

1∞

80 60 O

4

20

•冲击韧性与温度有密切的关系,温度降低,冲击 韧性随之降低。当低于某一温度时材料的韧性急 剧下降,材料将由韧性状态转变为脆性状态。这 一温度称为转变温度(Tt) O

•转变温度(乙)越低,表明材料的低温韧性越好, 对于在寒冷地区使用的材料要十分重要。

•金属材料的成分对韧脆转变温度的影响很 大,一般的碳素钢,其韧脆转变温度(Tt) 大约为-20。&某些合金钢的韧脆转变温 度(「)可达-40。C以下。

1912年4月号称永不沉没的泰坦尼克号(TitaniC)首航沉没于冰海,成了 20世纪令人难以忘怀的悲惨海难.20世纪80年代后,材料科学家通过对打 捞上来的泰坦尼克号æ板进行硏究,回答了80年的未解之谜。由于TitaniC 号采用了含硫高的钢板,韧性彳艮差’特SU是在低温呈脆性。所以'当船在 冰水中撞击冰山时,脆性船板働任体产生彳艮长的裂纹,海水大量涌入使船 迅速沉没。下图中左面的试样取自海底的TitaniC号,冲击试样是典型的脆 性断口,右面的是近代船用钢板的冲击试样。

冲击韧性是一个对材料组织结构相当敏感的 量,所以提高材料的冲击韧性的途径有:

•改变材料的成分,如加入铜、钛、铝、氮 等元素,通过细化晶粒来提高其韧性,尤 其是低温韧性,

•提高材料的冶金质量,减少偏析、夹渣、 气泡等缺陷;

疲劳强度

疲劳概念:

在交变应力作用下,零件所承受的 应力低于材料的屈服点,但经过较 长时间的工作后产生裂纹或突然发 生完全断裂的现象称为金属的疲劳。

• 1998年6月3日,德国发生了战后最惨重的一起铁路交通 事故。一列高速列车脱轨,造成IOO多人遇难。

•事故的原因已经查清,是因为一节车厢的车轮〃内部疲 劳断裂“引起的。首先是一个车轮的轮箍发生断裂,导 致车轮脱轨,进而造成车厢横摆,此时列车正好过桥, 横摆的车厢以其巨大的力量将桥墩撞断,造成桥梁坍塌, 压住了通过的列车车厢,并使已通过桥洞的车头及前5节 车厢断开,而后面的几节车厢则在巨大惯性的推动下接 二连三地撞在坍塌的桥体上,从而导致了这场近50年来 德国最惨重的铁路事故。

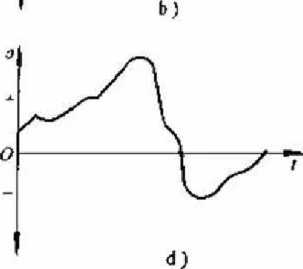

.1 .变动载荷

•--引起疲劳破坏的外力,指载荷大小、甚至方

向均随时间变化的载荷,其在单位面积上的平均 值即为变动应力。

•变动应力可分为规则周周变动应力(也称循环应力) 和无规则随机变动应力两种。

+∕WW∖

⅜wwvv,

a)应力大小⅛化b)cj应力大小和方向⅛变化d)应力太小和方向无规则受化

零件在循环应力作用下,在一处或几处产生 局部永久性累积损伤,经一定循环次数后突然产 生断裂的过程,称为疲劳断裂.

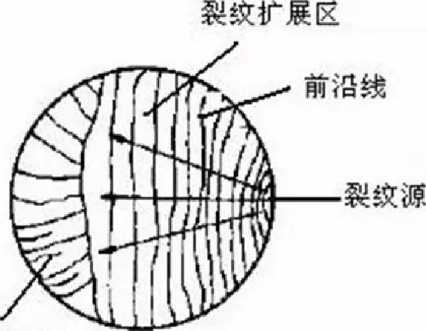

疲劳断裂由疲劳裂纹产生一扩展一瞬时断 裂三个阶段组成。

ɪ

•尽管疲劳失效的最终结果是部

件的突然断裂但实际上它们是

一个逐渐失效的过程,从开始 岀现裂纹到最后破断需要经过 很长的时间。

•疲劳断裂的宏观断口一般由三 个区域组成,即疲劳裂纹产生 区(裂纹源)、裂纹扩展区和 最后断裂区。

最后断裂区

轴的疲劳断口 疲劳辉纹(扫描电镜照片)

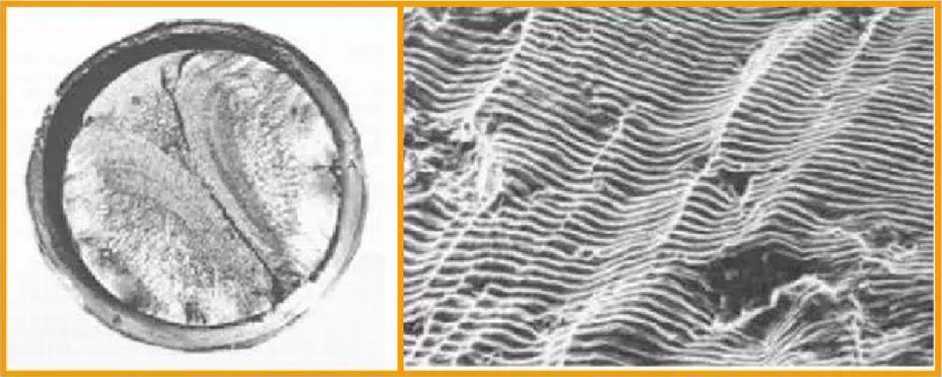

•当应力低于某值时,材料经受无限次循环 应力也不发生疲劳断裂,此应力称为材料 的疲劳极限,记作Qr (R为应力比),就 是S∙Λ∕曲线中的平台位置对应的应力。

•通常,材料的疲劳极限是在对称弯曲疲劳 条件下(R=— 1)测定的,对称弯曲疲 劳极限记作

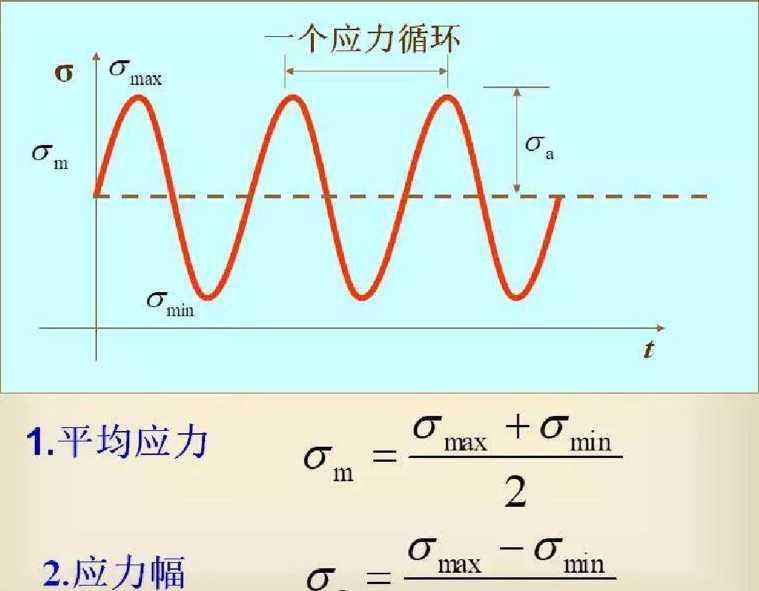

疲劳曲线:实验证明,一般钢铁材料所受交变应力最大值(JmaX与 其失效前的应力循环次数(疲劳寿命)N的曲线关系。

I⅛卷 S§

M■数)

疲劳曲线示意闇

•若疲劳曲线上没有水平部分,常以规定断 裂循环次数对应的应力为条件疲劳极限。

• 对一般低、中强度钢:1。7周次

• 对高强度钢:10δ周次

• 对铝合金’不锈钢:108周次

• 对钛合金:1。7周次

•在工程中,有时根据零件寿命的要求,在 规定的某一循环周次下,测出bmax,并称之 为疲劳强度,实际上就是条件茂劳极限。

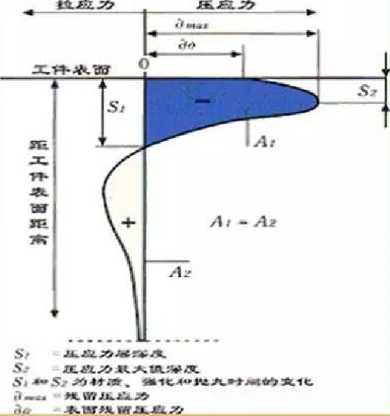

(1) 在零件结构设计中尽量避免尖角、缺口 和截面突变。

(2) 提高零件表面加工质量。

(3) 对材料表面进行强化处理。

/密度

,熔点

,导热性

/导电性

/热膨胀性

,磁性

/耐蚀性

/抗氧化性

/化学稳定性

±0

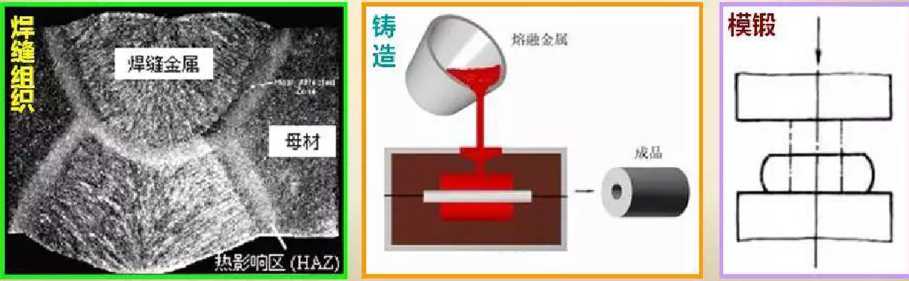

铸造性能:

金属(材料)及合金在铸造工艺中获得优良铸 件的能力称为铸造性能。

1、 流动性:熔融金属的流动能力称为流动性。

主要受金属化学成份和浇注温度等的影响。

2、 收缩t⅜:铸件左凝固和冷却过程中,員体积 和尺寸减小的现象称为引缩性。

3、 偏析倾向:金属凝固后,内部化学成分和组 织的不均匀现象称为偏析。

锻造性能:

用锻压成形方法获得优良锻件的难易程度称为

锻造性能。

铸铁不能锻压O

焊接性能:

大量接性能是指金属材料对焊接加工的适应性。

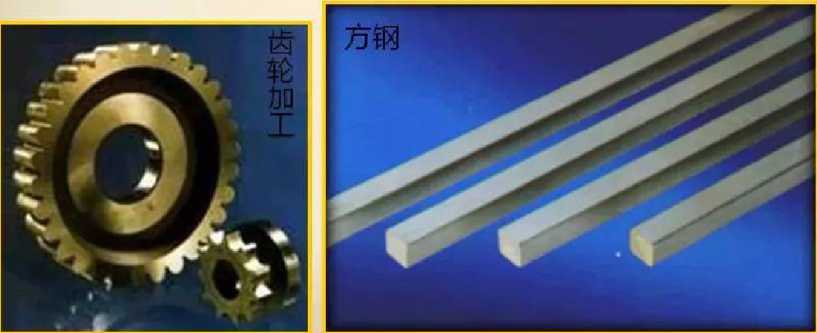

切削加性能:切削加工(性能)金属材料的难易 程度称为切削加工性能。

金属的晶体结构

1、晶体与非晶体:

固体物质按其原子排列的特征,可分为晶体和非晶体。

非晶体的原子作不规则的排列,如松香、玻璃、沥青等。

晶体的原子则按一定次序作有规则的排列,如金刚石、 石墨及固态金属和合金。

性能差异:晶体具有一定的凝固点和焰点,非晶体没有; 晶体具有各向异性,非晶体各向同性等。

简单总结:

f晶体:原子作有序排列;有固定的熔点;各向异性。

〔非晶体:原子作无翩冽;没有固定的熔点;各向同性。

固态的金属和合金都是晶体。

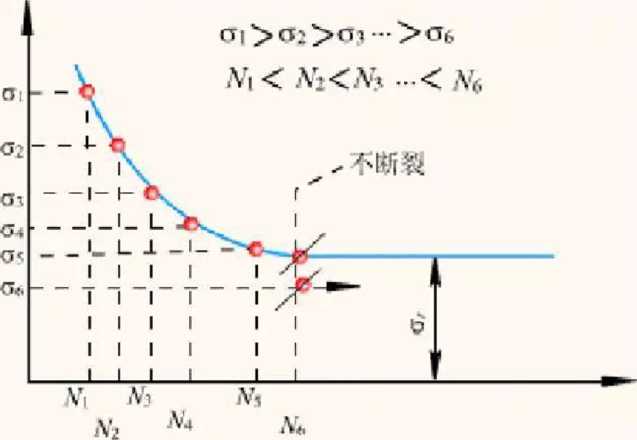

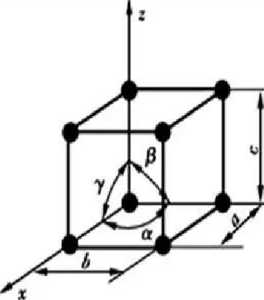

2、晶体结构的基础知识

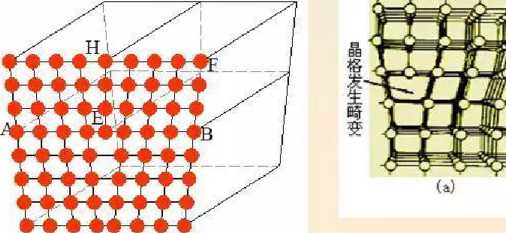

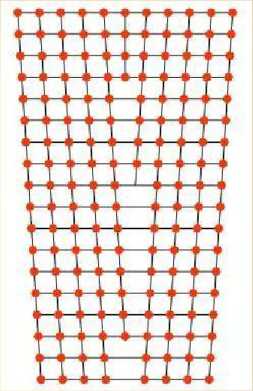

1) 晶格:把每个原子看成一个点(结点),把这些点 用直线连接起来,所形成一个空间格子。

2) 晶胞:能代表整个晶格中原子排列规律的最小单元。

3) 晶格常数:晶胞中各棱边的长度(及夹角)。

简单立方晶格与晶胞小意图:

a、b% C

单位,澳

IA=IOIGm

C)晶胞

简单立方晶格、晶胞示意图

a)简单立方晶格、晶胞示意图 b)晶格

晶格一原子排列形成的空间格子

晶胞一组成晶格最基本的单元

⑴ W (C)

(a)晶体中原子排列 (b)晶格 (C)晶胞

简单立方晶格与晶胞示意图

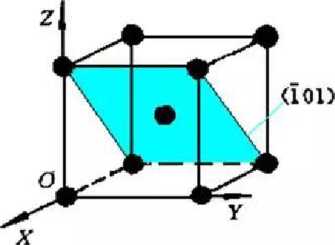

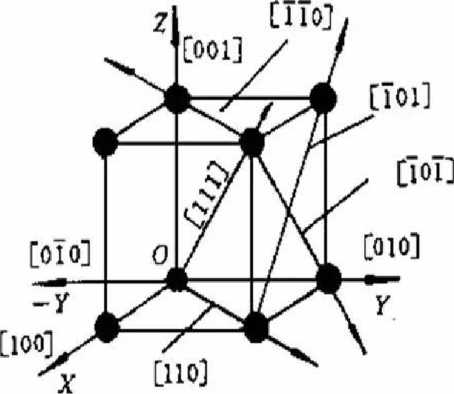

原子在晶格中的位置关系可以用晶面和晶向来表示。

4)晶面:通过原子中心的平面

5)晶向:通过原子中心的直线所指的方向

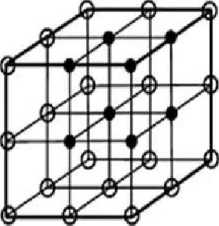

3、常见的金属晶格类型

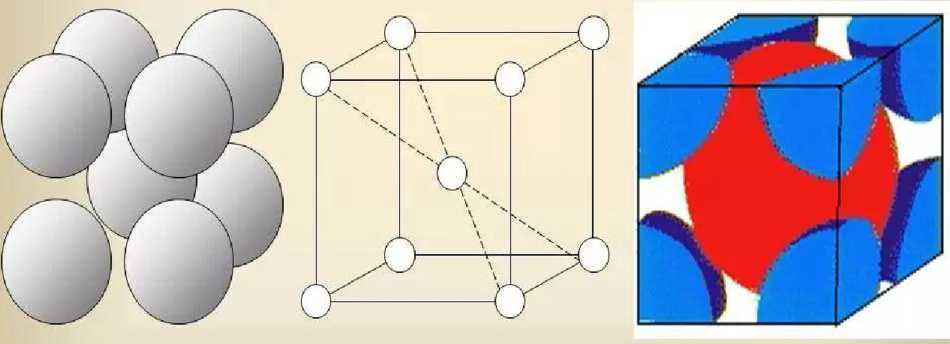

a=b=cz α=β=γ=90o

常见金属:a∙Fe, Cr、Ww Mo. V、Nb等

体心立方晶胞模型; 晶胞; 晶胞原子数

2)面心立方晶格:

常见金属:Y-Fd Ni. Ak Cu, Pb. AU等

面心立方晶胞模型; 晶胞; 晶胞原子数

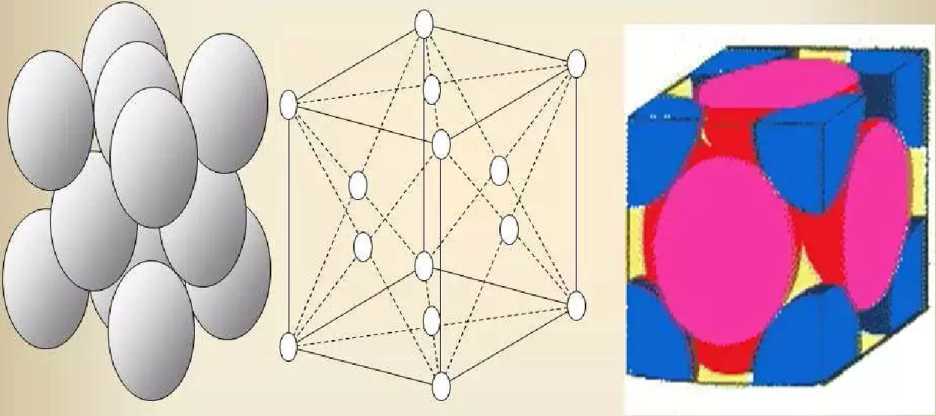

3)密排六方晶格:

常见金属:Mg, Zn, Be, Cd等

密排六方晶胞模型; 晶胞; 晶胞原子数

4,金属的实际晶体结构

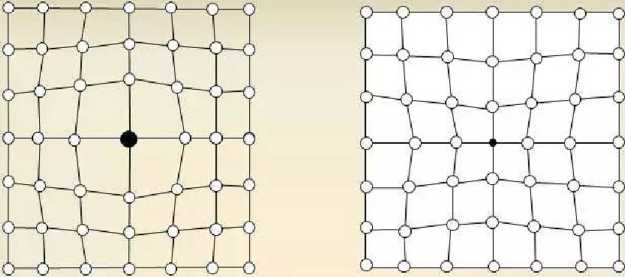

D晶体缺陷:金属晶体中,原子排列或多或少地存在偏离 理想结构的区域,称为晶体缺陷。

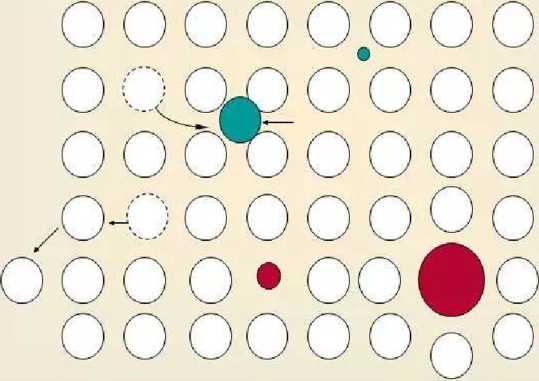

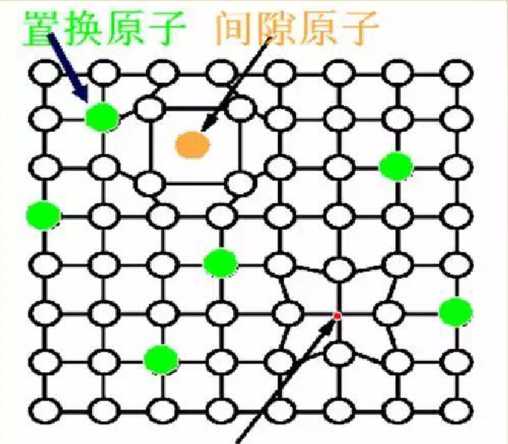

(1)点缺陷

晶体中旳点缺陷

、函.-间隙原子;■-置扌罅子

晶格空位

点缺陷示意图

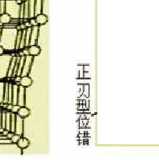

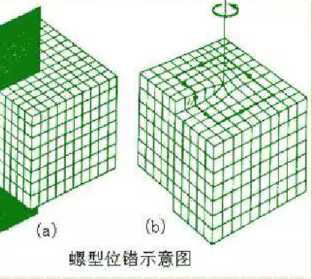

(2)线缺陷

线缺陷就是晶格中的位错现象。常见的位错类型有刃型 位错、螺型位错等。如图所示。

G

刃型位错示意图

(b)

① 位措也引起晶格畸变。金属强度与位措 密度的关系是:位错的存在可降低理想晶 体的强度,大量的位错又可使其强度提高。

② 生产中Tg采用増加位错的办法提高 材料的强度.

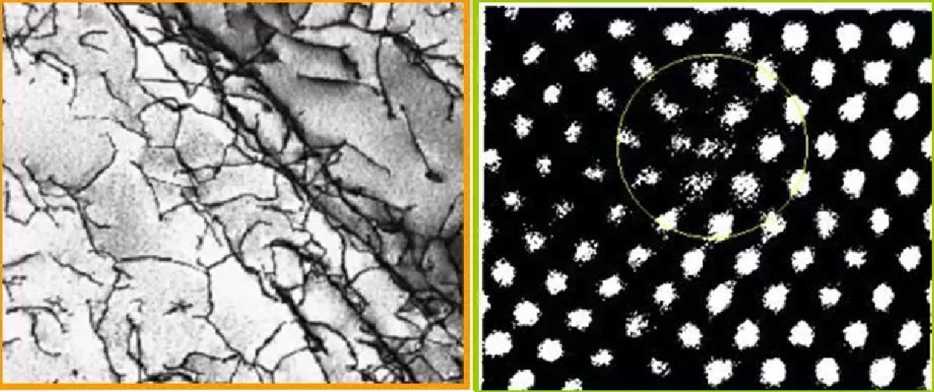

透射电镜观察钛合金中的位错线 高分辨率电镜观察刃位错

(白原孚)

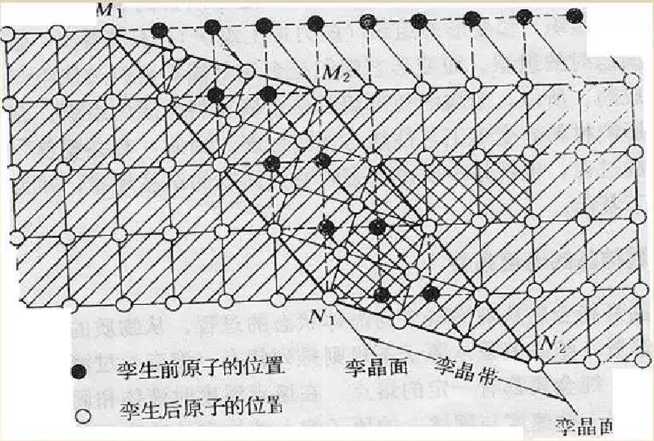

(3)面缺陷:表面、界面

晶界是不同位向晶粒的过度部位, 宽度为5~10个原子间距。

晶界的过渡层结构示意图

(a)晶界示意图 (a)亚晶界示意图

面缺陷

面缺陷示意图

面缺陷:享晶(双晶)

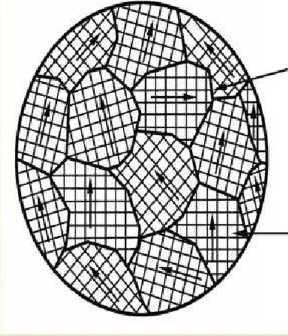

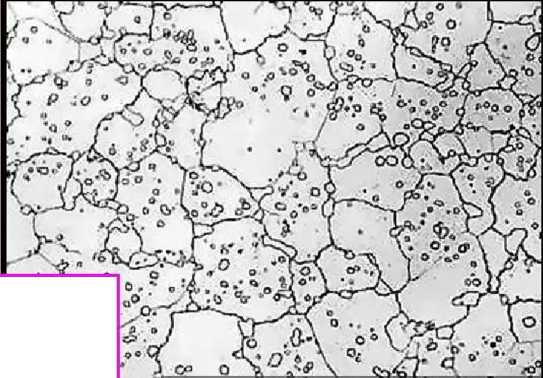

2)多晶体结构

单晶体-晶体内部的晶格方位完全一至攵。

晶粒一外形不规则而内部晶格方位一致的小晶体。

晶界一晶粒之间的界面。

多晶体一许多晶粒组成的晶体结构。

工业上使用的金属都是:

由许多小晶体(晶粒)组成的多晶体。

多晶体的晶粒和晶界ZF意图

二, 金属的结晶过程和同素异构转变

1纯金属的结晶:

1) 结晶的概念:液态金属转变为固态晶体的过程。

2) 纯金属的冷却曲线

过冷现象

过冷是结晶的必要条件。

过冷度 AT = T0-T1

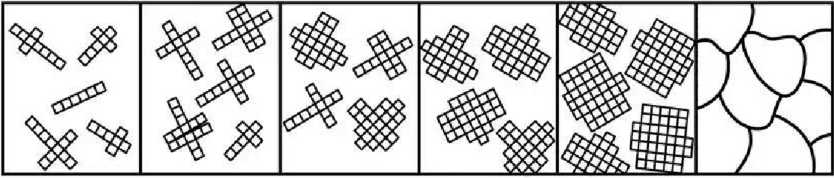

2、纯金属的结晶过程:

2 3 4 5 6

纯金属结晶过程示意图

液态金属-温度降至熔点附近一自发形核一核心长大一液态金属消失。 基本过程:形核,长大,即晶核的生成和晶核的长大。

3、金属结晶后晶粒的大小对金属力学性能的影响

一般来说,晶粒愈细,晶界愈多,晶格排

U ∙*⅛≡<5l N ・*«洎

列方向犬牙交错,相互咬合,增强金属结合力, 因此金属的强度和硬度愈高,同时塑性和韧性 也愈好。

细化晶粒的途径

1) 增加过冷度:冷却速度愈大,过冷度

愈大,形核数量愈多,晶粒愈细。

2) 变质处理:在实际生产中,通过向金属液中加入某些物质

(称为变质剂),在金属液中形成大量分散的人工的非自发晶核, 从而获得细小的铸造晶粒,这种处理方法称为变质处理。

3) 振动:对正在结晶的金属施以机械振动、超声波振动和电磁 振动,均可使树枝晶尖端破碎而增加新的核心,提高形核率,使 晶粒细化。

4) 热处理:

5) 压力加工:

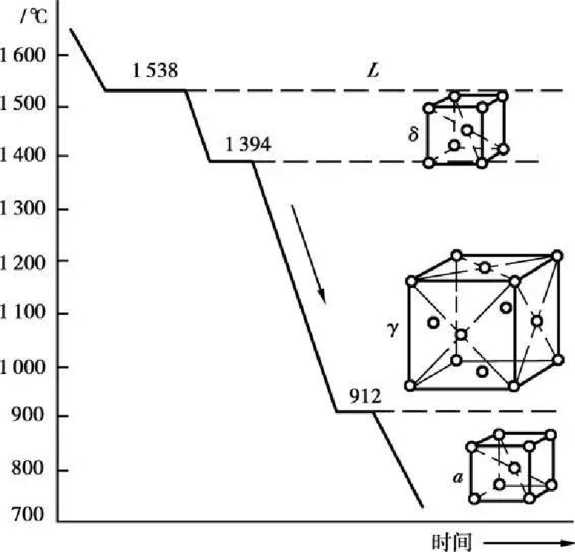

4,金属的同素异构转变

一种金属能以几种晶格类型存在的性质,叫做同素异构 性,如Fe, Co, Ti等。

固态金属随温度不同而改变其晶格类型的过程,称为金 属的同素异构转变。

(5-Fe--------> γ-Fe-------> α-Fe

铁的同素

异构转变

因为钢铁发生同素异构转变因而可以对钢铁进行热处理.

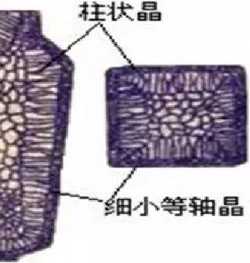

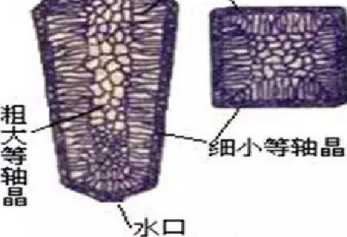

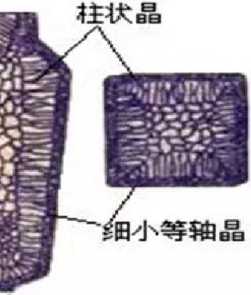

•细等轴晶区

液体金属注入锭模时,由 于锭模温度不高,传热丸 外 层金属受到激冷,过冷度大, 生成大量的晶核。同时模壁也 能起非自发晶核的作用。结果, 在金属的表层形成一层厚度不 大、晶粒很细的细晶区。

缩孔 粗大等轴晶

∖水口

•柱状晶区

冒口

寸主ɔiX晶

•细晶区形成的同时,锭模 温度升咼/液体金属白身令師速 度降低,过冷度减小,生核速 率降彳氐,但此时长大速度受到 的影响较小。结晶时,优先长 大方向(即一次晶扇方向)与 散热最快方向(一股为往外垂 言模壁曲方"向)的良百向一致 的晶核向液体内部平行长大,

结果形成柱状晶区。

缩孔 粗大等轴晶

'水口

•粗等轴晶区

• 随着柱状晶区的发展,液

体金属的冷却速度很夬降低, 过冷度大大减小,温度差不断 降低,趋于均匀化;散热逐渐 失去方向性,所以在某仓时候, 剩余液体中被推来和漂浮来的、 以及从柱状晶上被冲下的二次 晶枝的碎块,可能成为晶核,

向各个方向均匀长大,最后形 成一个粗大的等轴晶区.

=, 合金的晶体(相)结构

1合金的基本概念

1) 合金:由两种或两种以上的金属元素或金属与非金属组成的 具有金属特性的物质。

2) 组元:指组成合金的最基本的、能独立存在的物质。如化学 元素、金属化合物。

3) 合金系:指有相同组元,而成分比例不同的一系列合金。

4) 相:在金属或合金中,具有相同成分且晶格结构相同,并与 其他部分有界面分开的均匀组成部分。相与相之间有明显的界 面。

合金中常见的相有:液相、纯金属、固溶体和金属化合物等。

2合金组织

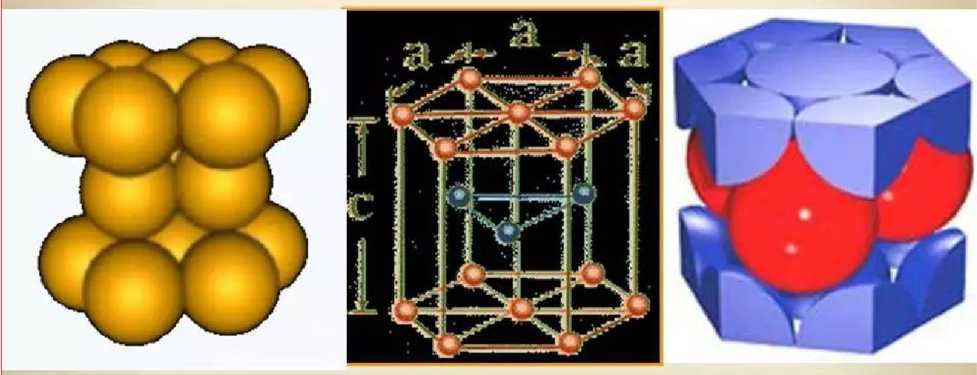

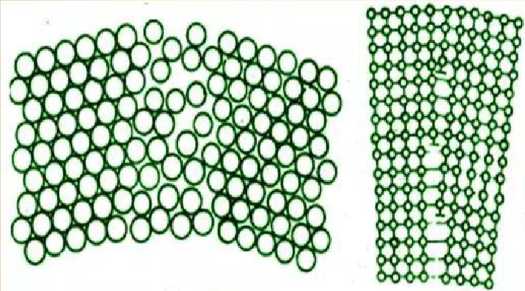

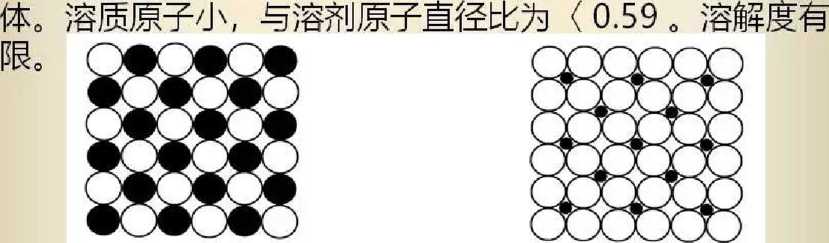

D固溶体:溶质原子溶入溶剂晶格而仍保持溶剂晶格类型的晶 体。

(1)置换固溶体:溶质原子替代溶剂原子的某些位置,所 形成的固溶体。

*溶质原子与溶剂原子直径相差不大时,才能置换,可形成无 限固溶体:

(2)间隙固溶体:溶质原子嵌入溶剂晶格的空隙中形成固溶

ɔ—溶剂原子 C)—溶剂原子

--溶质原广 .--溶质原子

(a) (b)

固溶体的两种类型(a)置换固溶体(b)间隙固溶体

(3)固溶体的力学性能

(a) (b)

固溶体中溶质原子引起的晶格畸变示意图

(a)正畸变 (b)负畸变

不论形成置换固溶体还是间隙固溶体,由于溶质原子和5容剂原 子大小不一,化学性质也不尽相同,者B造成固溶体的晶格畸变, 导致固溶体的强度和硬度升高,即发生固溶强化。

2) 金属化合物:合金各组成元素之间相互作用,并按一定 的整数比化合而成的一种新的具有金属性质的物质,可用分子 式表示。如Fe3Q WC等。

特点:

(1) 其晶格类型和性能不同于任一组元;

(2) 一般具有更复杂的晶体结构,焰点高,硬而脆;

(3) 能提高合金的强度、硬度和耐磨性,但降低合金的塑性.

3) 机械混合物:各组元既不相互溶解,又不形成化合物, 而是接一定的重量比以混合方式存在。

机械混合物既可以是纯金属、固溶体或金属化合物各自的混 合物,也可以是它们之间的混合物。

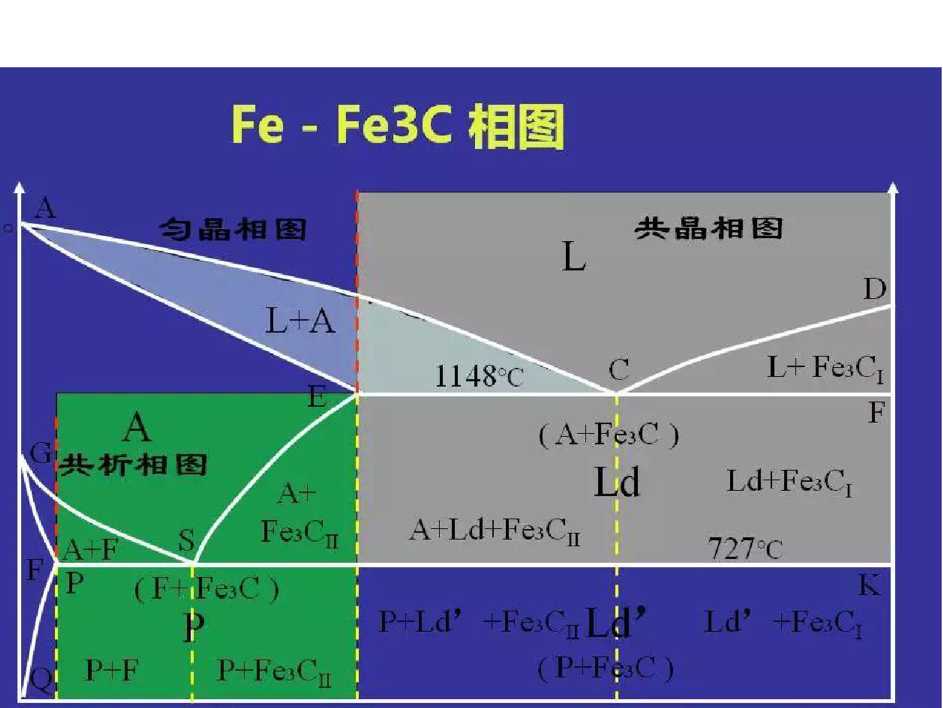

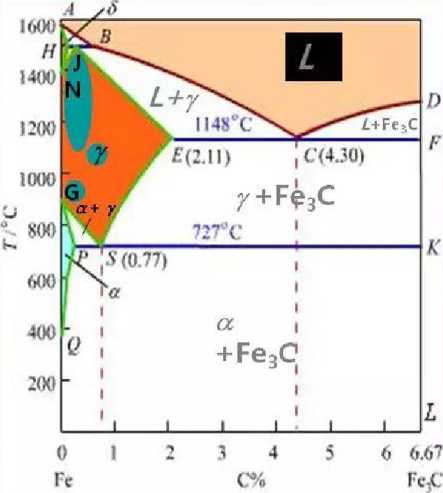

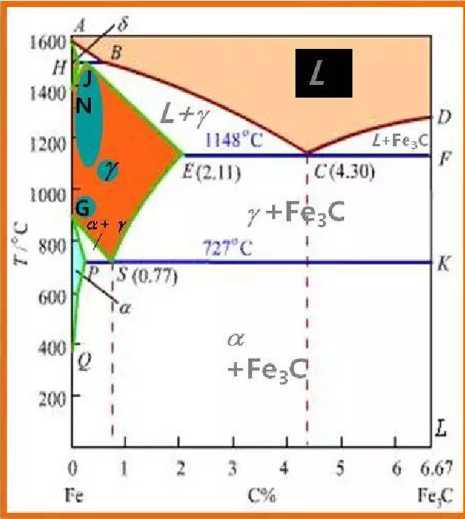

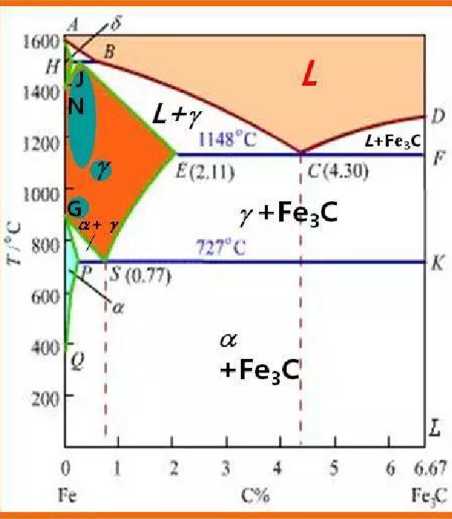

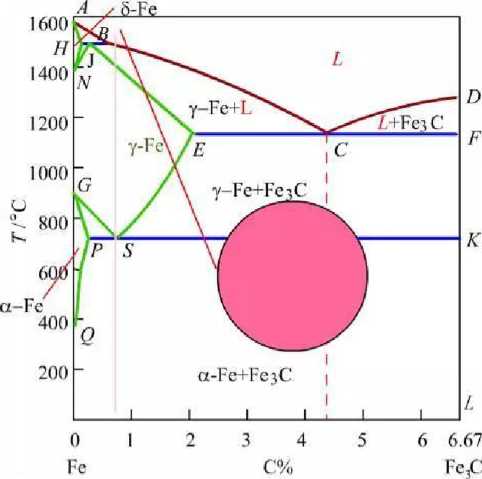

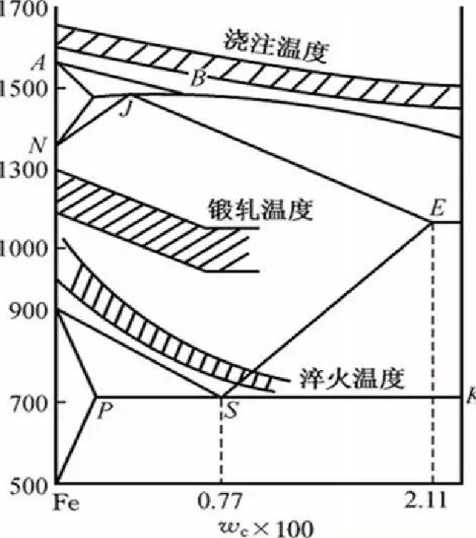

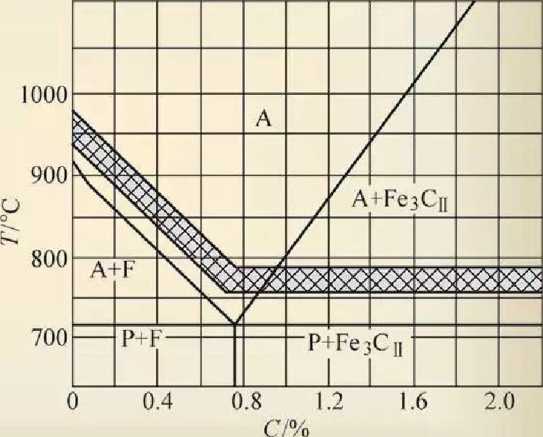

• Fe-C相图:表示在缓慢冷却 (或缓慢加热)的条件下,不 同成分的铁碳合金的状态或组 织随温度变化的图形。

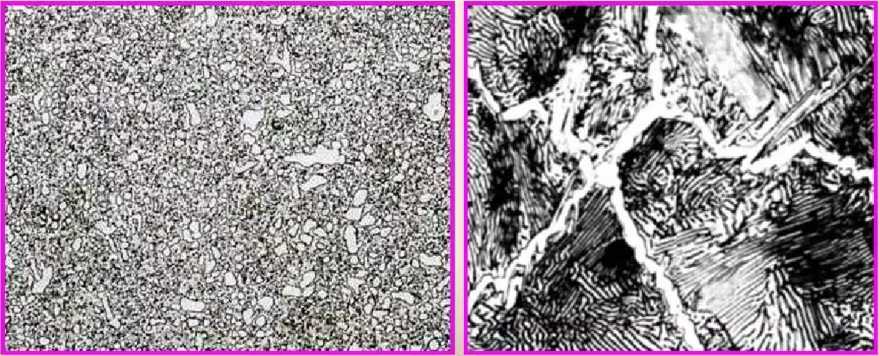

・碳原子溶入α-Fe中形成的间隙固溶体,称做铁素体。由于体心立方格的α-Fe的晶体格间隙半径只有0.036nm,而碳原子半径为0∙077nm,所以铁素 体对碳的溶解度很小。在727°C时最大固溶度为0,02%,而在室温时固溶度 几乎降为零。铁素体的力学性能与纯铁相近。

・由此可见,铁素体有优良的塑 性和韧性,但强度,硬度较低, 在铁碳合金中是软韧相。铁素 体是912。C以下的平衡相,也 称做常温相,在铁碳相图中用 再号F表示。

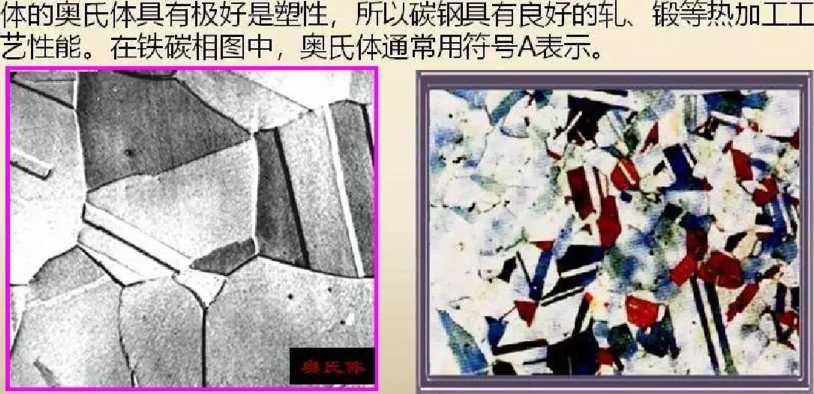

•碳原子溶入Y-Fe中形成的间隙固溶体,称做奥氏体。具有面心立方格 的Y-Fe的间隙半径为0.052nm,比CVFe的间隙稍大,在1148°C时碳原 子在其中的最大固溶度为2.11 %。随着温度的降低,碳在Y-Fe中的固 溶度下降,在727°C时是0.77%。

•奥氏体是727。C以上的平衡相,也称高温相。在高温下,面心立方格晶

•渗碳体是铁与碳原子结合形成的具有金属 性质的复杂间隙化合物.

•它的晶体结构复杂r属于复杂八面体结构, 分子式为FeaG含碳量669%.

•渗碳体的硬度很高,HV800,但极脆,塑 性和韧性几乎是零,强度Rm = 30MPa左右。 在铁碳合金中,它是硬脆相,是碳钢的主要 强化相。渗碳体在碳钢中的含量和形态对钢 的性能有很大影响.它在铁碳合金中可以呈 片状、粒状、网状和板状形态存在.

•在高温时,钢和铸铁中的渗碳体在一定时 间会发生下面的分解反应,析出石墨态的破。

过共晶白口铁

Fe3C-* 3Fe+C (石墨)

共析钢

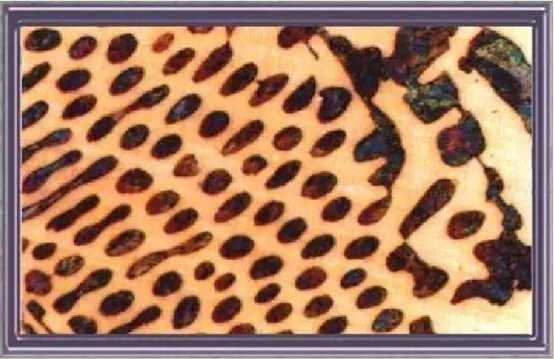

珠光体是铁素体与碳光体的混合物。符号:Pf是铁素体和渗碳体片 层相间,交替排列。溶碳能力:在727。C时,C=O.77%性能特点:取 决于铁素体和滲碳体的性能,强度较高,硬度适中,具有一定的塑性

•莱氏体是含碳量为43%的液态铁碳合金在11480C时从液 体上中间结晶出的奥氏体和渗碳体的混合物。符号:Ld

(高温莱氏体,温度>727。C)由于奥氏体在727。C时转变 为珠光体,所以在室温下的莱氏体由珠光体和渗碳体组成 叫低温莱氏体。L' d表示。溶碳能力:C=4.3%性能特点: 硬度很高,塑14很差。

匀晶相图

L+A

1148 气

A÷Ld÷Fe3C

7270C

P÷Ld

P十 FeCu

A+F B

P (F十FkC )

(A+Fc3C )

TJd Ld+Fe3C

0.02i8ooC 0.77%C 2.11OoC

Fe

4.3 OOC

6.69OOC FM

铁碳合金状态图的分析

特性点

|

"rɪ |

C% |

说明 | |

|

A |

1538 1495 |

ɪ 0S3 430 |

蛔翳点 |

|

~T~ |

包晶枷液相成分 | ||

|

-c- |

1148 |

共晶点Lc γκ+ Fe3C | |

|

厂 |

1227 |

6.69 |

成臆点 |

|

ɪɪ |

1148 |

*11 |

碳在g的哪吧 |

|

~F~ |

1148 |

6.679 |

—誕郦妒 |

|

~G~ |

912 |

0 |

蜘屜皺 |

|

H |

1495 |

0.09 |

院在δfe中的厭溶鞭 |

|

0.17 6.69 |

包晶点岫七 Yj | ||

|

Zkj |

跡蹴谷 | ||

|

N —厂 ɪ |

1394 |

0 | |

|

727 |

0.0218 |

¾≡mιa⅞枷⅝g | |

|

727 |

0.77 |

⅛ft⅛s c⅛+ FrC | |

|

星温 |

0.0008 |

率堆在西的溶解度 | |

⑴共晶点C 1148OCf 4.3%C共晶成分 反应式:

Lc-÷(AE+Fe3C)共晶体,即高温莱氏体Ld ;

莱氏体中奥氏体与渗碳体的相对含量可用杠杆定律求出

6.69-4.30

% r = 1-52% =48% WY = 77_ XIO0% =52%

FqC r 6.69 - 2.1!

⑵共析点S 727OC 0.77% C共析成分 反

应式:As-÷(Fp + Fe3C共析)共析体,即珠光 体;

SK 6.69-0.77

H∕n =——=----------×1OO%=88.7%

α PK 6.69-O.O2I8

吼 l=1-88.7%=11.3%

(3)钢.铁分界点E (2.11%C)

特征线

•⑴液相线一ABCD,固相线一AHJECF

,⑵三条水平线:

相图上有三条水平线,分别是:

HJB——包晶转变线

ECF—共晶转变线

PSK-——共析转变线

1 495 °C

恒温

Ay

* 】148C、T Jz A 「一、

Lr T_j-τγ;— Ld(AJrH-Fe^C) 恒温

727(C

AS、怛温-P(AFK)

•⑶其它相线

• GSfGP—/Wγ 固溶体

转变线,GS又称A,线。

• HN,JN-女/固溶体 转变线,

• ES—碳在7-Fe中的固 溶线。又称ACm线。

• PQ—碳在WFe中的固

溶线。

|

. |

3相区 |

β .L+Λ | |||

|

. |

⑴五个单相区: LR八四Fe3C |

(0.05 J495j, 1334 |

53.1495) L D δ+y | ||

|

. |

(2)七个两相区:L+S. |

913 |

G / T / (A__X/_____ |

,13.11.11«) £4,5,1145) y+FesC | |

|

L+八 L+Fe3C% δ +八 /+Fe3C% y+a. 6T÷ Fe3C |

Q |

/P S (0J7.τa?) /(0.0218. I 727) (0.000δ, JtTJ |

if a+FeaC |

(6.69⅝) | |

|

F |

E |

C% FesC | |||

• (3)三个三相区:SPHJB (L+<5+汛 ECF(L+‘+ Fe3C),

PSK(X+α+ Fe3C)=条水平线

图 3.15 Fe-Feɔe 相图

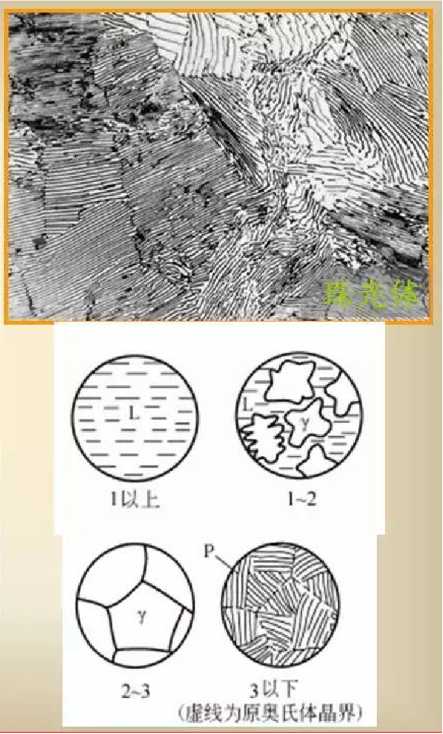

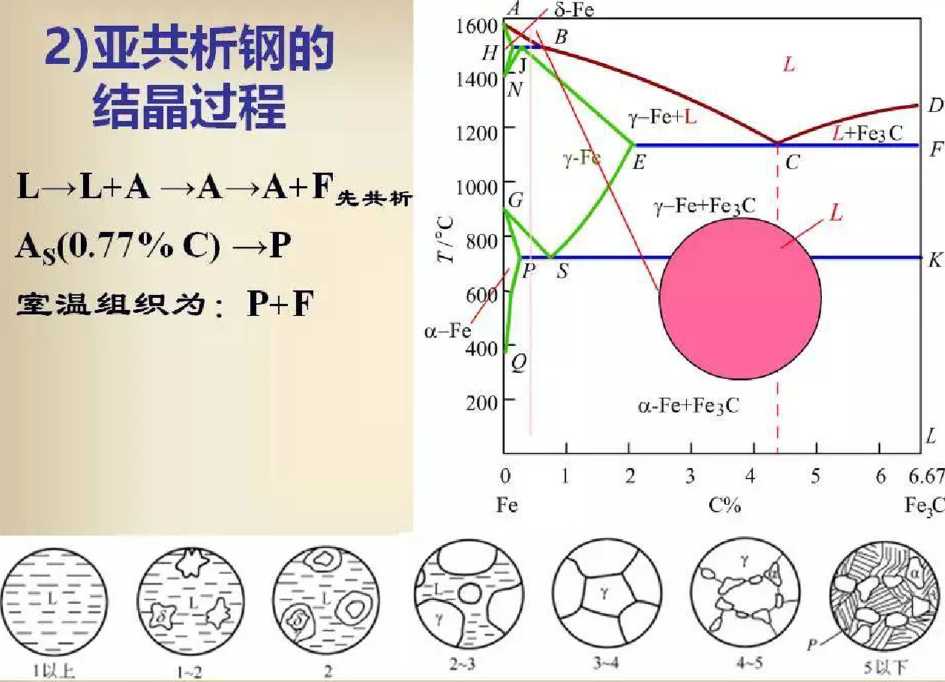

室温组织为:P (F+Fe3C)

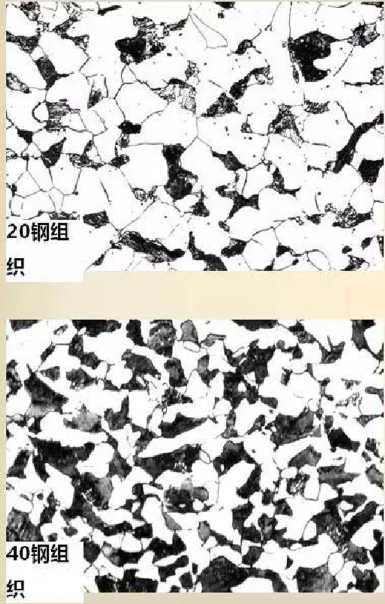

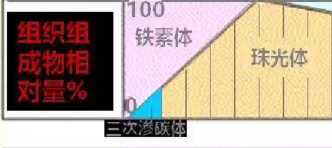

亚共析钢室温下的组织 为 F+P。

在0.0218~0.77%C 范 围内珠光体的量随含碳 量增加而増加。

1600

1400

1200

γ-Fc+L

/.+FeaC

1000

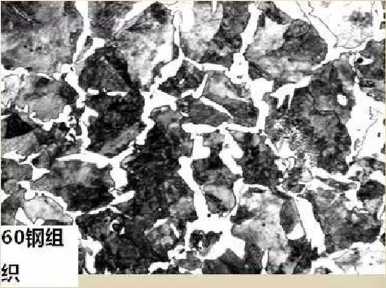

TI2钢组织

1以上

室温组织:P+Fe3CII

含碳量对碳钢组织与性能的影响

• 一 ■含碳量对碳钢室温平衡组织的影响

•含碳量与缓冷后相及组织组成物之间的定量关系为:

I白口铸In

•二,含碳量对力学性能的影响

・亚共析钢随含碳量增加,P量增加,钢的强度、硬度升高’塑性、韧性下

降。

• 0.77%C时,组织为100% R钢的 性能即P的性能。

• >0.9%Cf Fe3C⅛为晶界连续网状,

强度下降,但硬度仍上升。

• >2J1%Cf组织中有以FeK为基 的Ld',合金太脆.

100 4(1(1

2U0

JO 12

40 16

50 20

20 8

10 4

⅛⅛⅛M2 薄)⅛.⅛.

0 0.2 0.4 0.6 0.H 1.0 1.2 1.4 Zn

c(%) Ml

三、含碳量对工艺性能的影响

① 切削性能:中碳钢合适

② 可锻性能:低碳钢好

③ 焊接性能:低碳钢好

④ 铸造性能:共晶合金好

⑤ 热处理性能:第四章介绍

四、铁碳合金相图的应用

1.选材料方面的应用;2.制定热加工工艺方面的应用

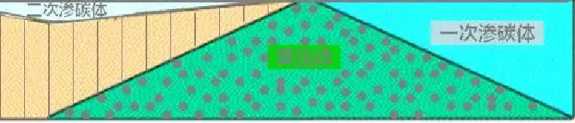

在铸造生产方面,根 据相图可以确定铸钢和 铸铁的浇注温度。

C在锻造生产方面,可 确定始锻.终锻温度。 [在焊接方面,可分析 碳钢的焊接组织.

0对热处理来说,可确 定加热范围。

热处理是将固态金属或合金采用适当 的方式进行加热、保温和冷却以获得所需 要的组织结构与性能的工艺。

现象:放在水中冷却的一根钢丝硬而脆,很容易折断; 放在空气中冷却的一根较软、有较好的塑性,可以卷成圆圈 而不断裂。

实验说明:虽然钢的成分相同,加热的温度也相同, 但采用不同的冷却方法,却得到了不同的力学性能。这主要 是因为在不同冷却速度的情况下,钢的内部组织发生了不同 的变化。

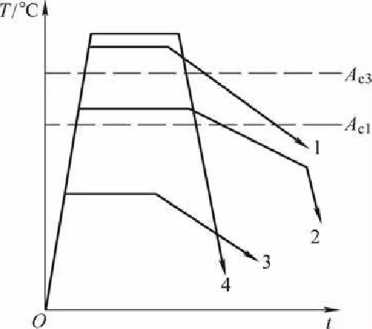

热处理的分类:

「常规热处理

热处理-

「退火 一正火

一淬火

—回火

表而热处理一

一表面淬火

一化学热处理

—渗碳

—渗氮

一碳氮共渗

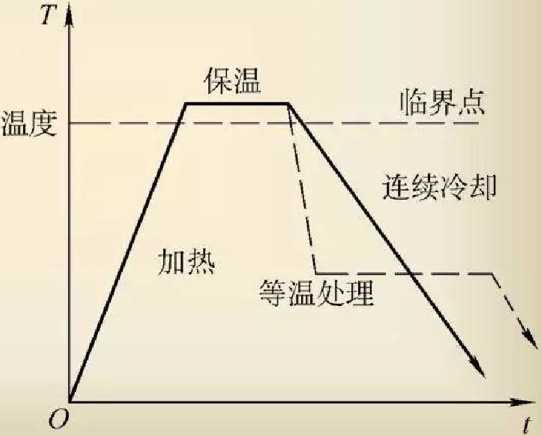

热处理 方法虽然很 多,但任何 —种板处理 工艺都是由 加热、保温、 和冷却三个 阶段所组成 的。热处理 工艺过程可 用在温度一 时间坐标系 中明曲线图 表示,这种 曲线称为熱 处理工艺曲I 线。

时间

图2-5热处理工艺曲线示意图

―、钢在加热时的组织转变 二、钢在冷却时的组织转变

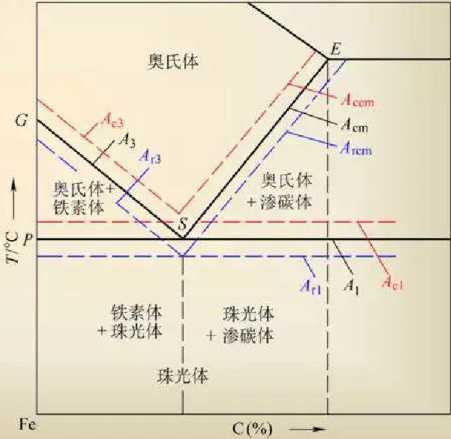

L钢在加热和冷却时的相变温度

在加热时钢的转变温 度要高于平衡状态下的临 界点;在冷却时要低于平 衡状态下的临界点。

加热时的各临界点:

Aiv Ac3WAccm

冷却时的各临界点:

ʌl、×4r3^[]∕4rcm

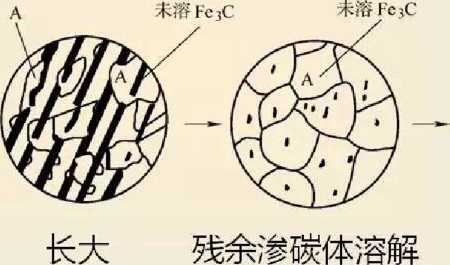

2.奥氏体的形成

钢在加热时的组织转变,主要包括奥氏体的形成和晶粒 长大两个过程。

形核

均匀化

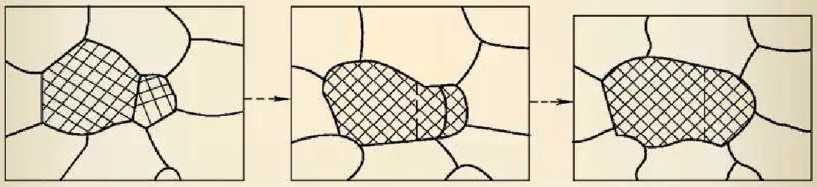

3.奥氏体晶粒的长大

晶粒的长大是依靠较大晶粒吞并较小晶粒和晶界迁移 的方式i⅛行。

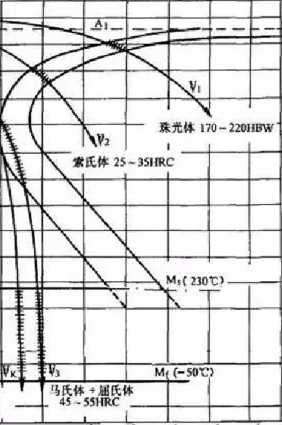

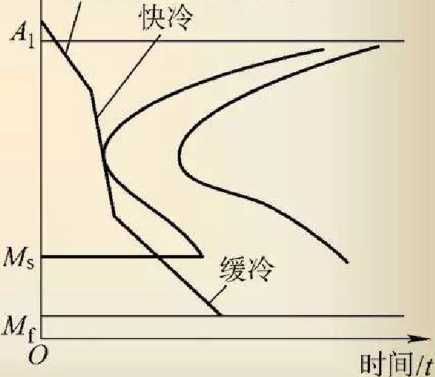

两种冷却方式:

等温处理

连续冷却

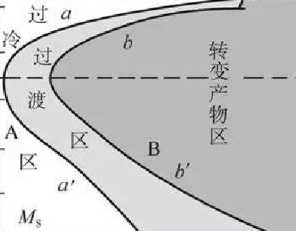

L奥氏体的等温转变

奥氏体在4线以上是稳定相,当冷却到4线 以下而又尚未转变的奥氏体称为过冷奥氏体。这 是一种不稳定的过冷组织,只要经过一段时间的 等温保持,它就可以等温转变为稳定的新相。这 种转变就称为奥氏体的等温转变。

800

(1)

(2)

700

600

500

P 400

(3)

300

200

100

0

λ A稳定区

A A

P_

S

〒

A-M

Ml

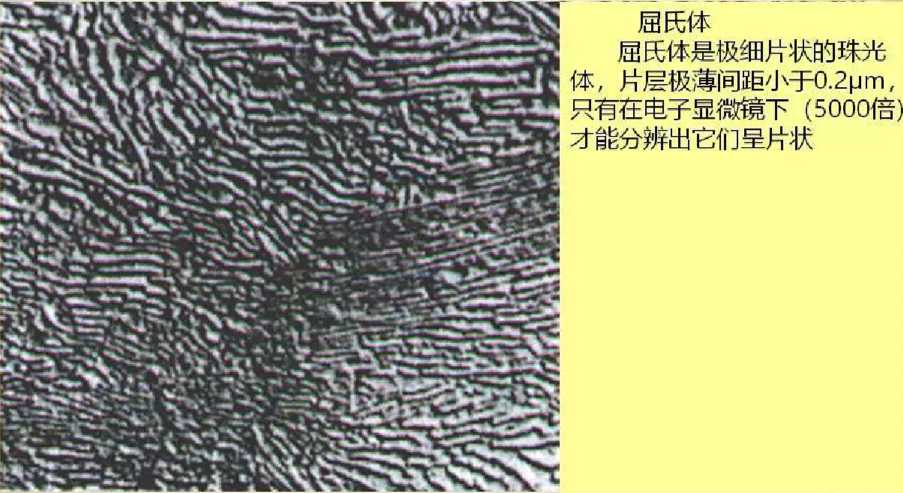

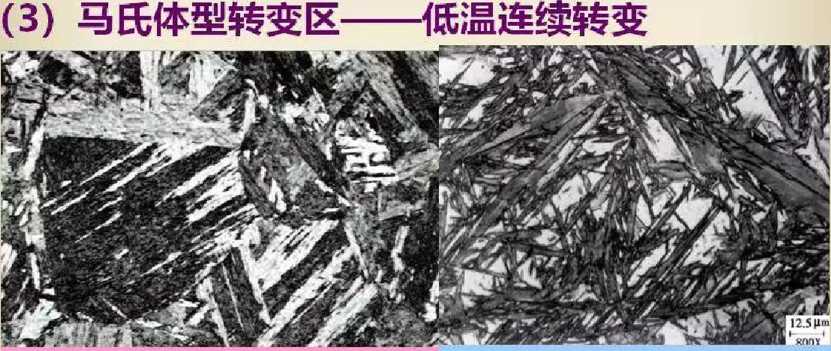

珠後型转变区贝t½!⅛型转变区马保型转变展

IO IO2 IO3 IO4 IO5

f/s

共析钢等温转变曲线图

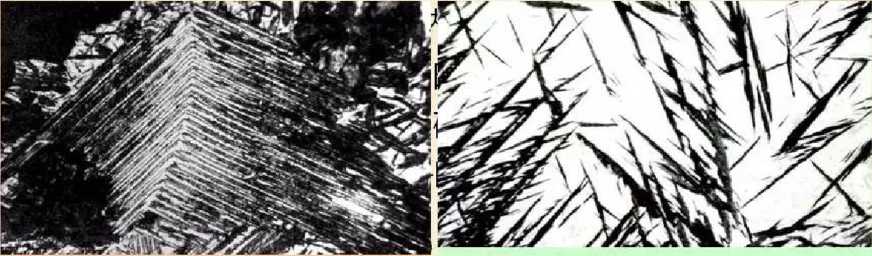

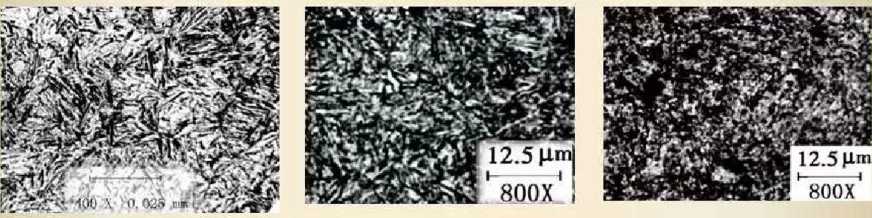

上贝氏体

上贝氏体中渗碳体呈较粗的 片状,平行分布于平行排列 的铁素体片层之间,它在显 彳散镜下呈羽毛状的组织

下贝氏体

下贝氏体中的碳化物呈细小 颗粒状或短杆状均匀分布在 铁素体内,在显微镜下呈黑 色针叶状的组织

低碳马氏体 高碳马氏体

低碳马氏体其形状为 —束一束相互平行的细条 状,故也称板条状马氏体

高碳马氏体其断面 呈针叶状,故也称针状 马氏体

M⅞x二主

马氏体 65HRC

-IOT

0 Ol I IO IO2 IO3 10* IO5

Bffl)/8

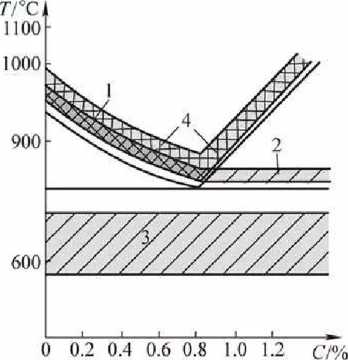

一、 退火与正火

二、 淬火与回火

作用:消除前一工序所造成的某些组织缺陷及内应力, 可以改善材料的切削性能,为随后的切削加工及热处理(淬 火一回火)做好组织准备。

退火——将钢加热到适当温度,保持一定时间,然后 缓慢冷却(一般随炉冷却)的热处理工艺。

常用退火方法:

•完全退火

•球化退火

•去应力退火

•降低硬度’提高塑性,以利于切 削加工和冷变形加工

•细化晶粒,均匀组织,为后续热 处理作好组织上的准备

•消除残余内应力,防止工件的变 形与开裂

2.正火

正火——将钢加热到N c3或川CCm以上30 ~ 50°C,保 温适当的时间后,在空气中冷却的工艺方法.

! 迥晰贏'l>Γg⅛≡⅛i½/天两纟館「掠蒿一 I

!机械性能.

力学性能要求不高的普通结构零件:正火可作为最 !终热处理。

■ 低、中碳结构钢:调整硬度,改善切削加工性能。

I 高碳过共析钢:正火的目的是消除网状渗碳体,有

袒于琦丝5也夷亳火做好组织准备。______J

加热温度范围 热处理工艺曲线

1 一完全退火2—球化退火3—去应力退火卜正火

淬火—将钢件加热到人3或%以上的适当温度, 经保温后快速冷却C令却速度大于ι⅛) f以获得马氏体或 下贝氏体组织的热处理工艺。

目的:获得马氏体组织,提高钢的强度、硬度和耐磨 性。

(过)共析钢: 以上 30~50°C

亚共析钢:

以上 30 ~ 50oC

碳钢淬火温度范围

TloC

淬火的冷却速度必须大 缓冷(理想冷却速度) 于该钢种的临界冷却速度。

冷却中要避免弓I起钢件 的变形和开裂。

冷却介质对钢的理想淬 火冷却速度应是"慢T决-慢"。

•单液淬火法

•双介质淬火

•马氏体分级淬火

.贝氏体等温淬火

淬透性一一规定条件下,钢在淬火冷却时获得马氏 体组织深度的能力。

取决于钢的临界冷却速度,临界冷却速度越低,贝U 钢的淬透性越好。钢的临界冷却速度又主要取决于其化学 成份。

淬硬性——钢在理想的淬火条件下,获得马氏体后所 能达到的最高硬度。

取决于含碳量的高低。低碳钢淬火的最高硬度低,淬 硬性差;高碳钢淬火的最高硬度高,则淬硬性好。

.氧化与脱碳

.过热和过烧

■变形与开裂

■硬度不足

■软点

回火——将淬火后的钢重新加热到%点以下的某 一温度,保温一定时间,然后冷却到室温的热处理工艺。

目的:

•降低淬火钢的脆性和内应力,防止变形或开裂。

•调整和稳定淬火钢的结晶组织以保证工件不再发

生形状和尺寸的改变。

•获得不同需要的机械性能。

回火马氏体

回火屈氏体

回火索氏体

钢(45钢)的回火组织

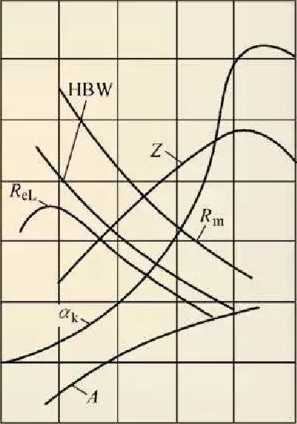

随看加热温度的升高, 钢的强度、硬度下降,而 塑性、韧性提高。

回火钢的T生能只与加 热温度有关,而与冷却速 度无关。

M CQ

1200 500

1000 400

800 300

600 200

400 IOO

UCWU气¾

12.5 20

r-'LM/亨10806040

5 5

OZ 2 0 7 5

XF 6 5 3 2

0 300 400 500 600 700

TIOC

40钢的力学性能与回火温度的关系

•低温回火

•中温回火

•高温回火

调质——生产中淬火及高温回火相结合的热处理工艺。

—、表面淬火

二、化学热处理

汽车变速齿轮

传动齿轮轴

表面淬火——仅对工件表层进行淬火的热处理工艺。

原理:通过快速加热,使钢的表层奥氏体化,在热量 尚未充分传到零件中心时就立即予以冷却淬火。

适用:中碳钢、中碳合金钢。

方法:火焰加热表面淬火、感应加热表面淬、电接触 加热表面淬火、激光加热表面淬火©

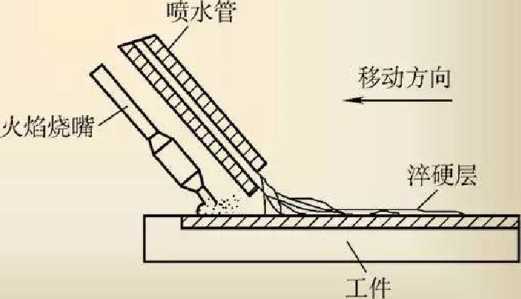

应用氧-乙焕(或其他可燃气体)火焰对零件表面 进行决速加热并随之快速冷却的工艺。

特点:加热温度 及淬硬层深度不易控制, 易产生过迅和加無不均 匀,淬火质量不稳定。 不需要特殊设备,适用 于单件或小批量生产.

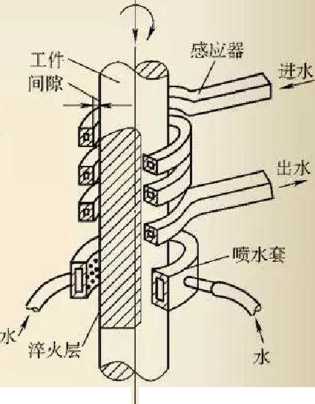

利用感应电流通过工件所产生的 热效应,使工件表面受到局部加热,并 进行快速冷却的淬火工艺。

特点:

(1) 加热速度快。

(2) 淬火质量好。

(3)淬硬层深度易于控制, 易实现机械化和自动化,适用于大

批量生产。

电流集中层

化学热处理——将工件置于一定温度的活性介质中 保温,使一种或几种元素渗入它的表层,以改变其化学 成分、组织和性能的热处理工艺。

不仅改变了钢的组织,而且表面层的化学成分也发 生了变化,因而能更有效地改变零件表层的性能。

根据渗入元素分:渗碳、渗氮、碳氮共渗、渗硼、 渗金属等。

钢的渗碳——将钢件置于渗碳介质中加热并保温, 使碳原子渗入工件表层的化学热处理工艺。

目的:提高钢件表层的含碳量。

渗碳后处理:淬火及低温回火。

工艺踣线:

锻造一正火一机械加工一渗碳一淬火+低温回火

分类:固体渗碳、盐浴渗碳、气体渗碳

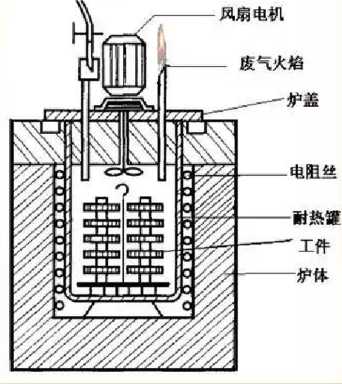

气体渗碳——将工件置于气体渗碳剂中进行 渗碳的工艺。

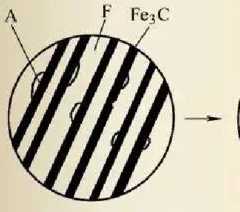

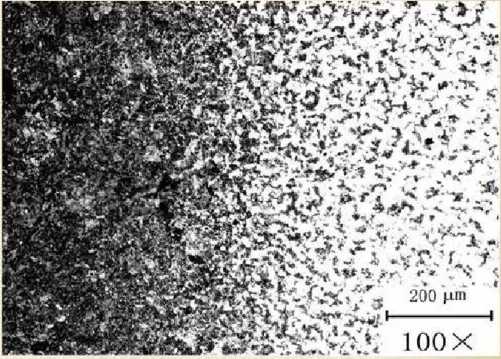

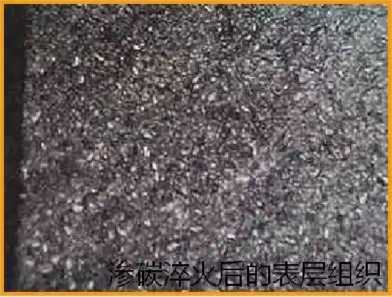

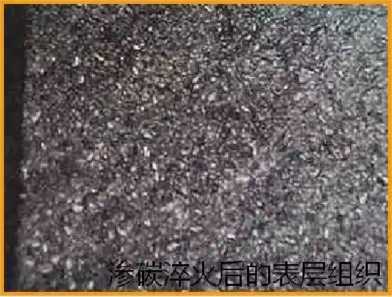

低碳钢渗碳后缓冷的渗碳层显微组织 由表面向中心:

过期斤组织、均斤 组织、亚共析组织(过 渡层),中心仍为原来 的亚共析组织。

渗氮——一定温度下,使活性氮原子渗入工件表 面的化学热处理工艺。

目的:提高零件表面的硬度、耐磨性、耐蚀性及疲劳 强度。

•渗氮层具有很高的硬度和耐磨性

•渗氮层具有渗碳层所没有的耐蚀性

•渗氮比渗碳温度低,工件变形小

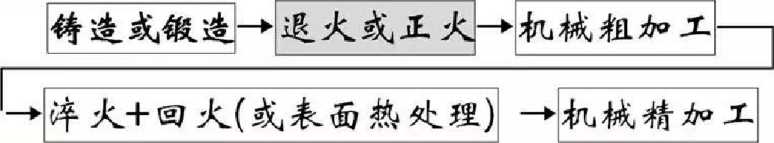

锻ι⅛—退火一机械粗加工一调质―机械精加工

一去应力退火一粗磨―►渗氮—►精磨或J研磨

•气体渗氮

工件在气体介质中进行渗氮。它将工件放入密闭的 炉内,加热到500-6OOOCʃ通入氨气(NH3),氨气分 解出活性氮原子。

•离子渗氮

在低于一个大气压的渗氮气氛中,利用工4牛(阴极) 和阳极之间产生的辉光放电现象进行渗氮的工艺。

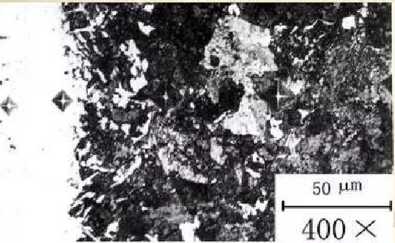

邊敏层——!相片中 刼 为HV测试压痕

渗氣层及HV测痕

渗氮层中致密的针状氣化 物(白色)

碳氮共渗 在一定温度下,将碳、氮原子同时渗入

工件表层奧氏体中,并以渗碳为主的化学热处理工艺。

_、热处理的技术条件

二、 热处理的工序位置

三、 典型零件热处理分析

工件在热处理后组织、应当达到的力学性能、 *青度和工艺性能等要求,统称为热处理技术条件。

包括退火、正火、调质等。

包括淬火、回火及表面热处理等。

三、典型零件热处理分析

备料—锻签—正火、球化退火—机械粗加工 一姓身局部淬火、回火-►机械精加工

备料一锻造―正火—►机械加工—*滲碳洋大、偈温回火

一喷九一校正花键孔一磨齿

3∙汽车传动齿轮轴

备料f锻造i正大f机械粗加工-►调质f机械半精加工

Tk花伎齿廓和齿轮齿■廓部分表面淬大、回大f⅛⅛磨

工业用钢按化学成分分为碳素钢和合金钢两大类。

•碳素钢是指含碳量低于 2.11%的铁碳合金。

•合金钢是指为了提高钢 的性能,在碳钢基础上 有意加入一定量合金元 素所获得的铁基合金。

—,钢的分类

r ≤0.25%C

碳素钢V中碳钢0∙25~0.6%C

I >0.6%C

|

— 钢类 | ||||

|

P |

S |

P |

S | |

|

≤ 0.045 |

≤0∙045 |

≤ 0.045 |

≤ 0.045 | |

|

优质钢I |

≤O.O35 |

≤O.O35 |

≤O.O35 |

≤0.035 |

|

高级优质钢 |

≤0.030 |

≤0.030 |

≤0∙025 |

≤0.025 |

|

牌优质钢 |

≤O.O25 |

≤0.020 |

≤0∙025 |

≤0.015 |

3、按冶炼方法分

普炉钢:

(T按炉别分 J转炉钢:

1电炉钢:

"弗腾钢: 脱氧不充分,浇注时C与O反应发 生沸腾。这种钢成材率高,但不致密。

J安脱氧程度分{镇静钢: 脱氧充分,组织致密,成材率低。

介于前两者之间。

將殊镇静钢:

4,按用途分

fɪ程用钢建筑,桥梁.

调质钢

J1Jl器用钢X弹簧钢

船舶.车辆

冷轧螺纹钢

[刃具钢

工具钢」模具钢

〔量具钢

C特殊性J不锈钢 能钢1耐热钢

滚动轴承钢

I耐磨钢

•二,钢的编号

•我国钢材的编号是采用汉 语拼音字母、化学元素符 号和阿拉伯数字相结合的 方法。

•采用汉语拼音字母表示钢 产品的名称、用途、特性 和工艺方法时,一般从代 表钢产品名称的汉字的汉 语拼音中选取第一个字母

常用钢产品的名称.用途.特性和工艺方法 表示符号(GB/T 221—2000)

|

I 名称 |

符号 |

位置 |

__名称__ |

I符号 |

位置I |

|

碳素结构钢 |

Q |

桥梁用钢 |

fɪ |

尾 | |

|

低合金高强度钢 |

。 |

头 |

锅炉用钢 |

尾 | |

|

易切削钢 |

Y |

头 |

焊接气瓶用钢 |

I HP |

尾 |

|

碳素工具钢 |

T |

头 |

车辆车轴用钢 |

I LZ |

头 |

|

(滚珠)轴承钢 |

------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------1 G |

头 |

机车车轴用钢 |

:JZ _ |

LS |

|

焊接用钢 |

I H ~~ |

头 |

沸腾钢 |

F |

I冒I |

|

伽螺钢 |

ML |

头 |

半镇静钢 |

b |

I尾I |

|

船用钢 |

国际符号 |

镇静钢 |

尾 | ||

|

汽车大梁用钢: |

尾 |

镇 |

I TZ「 |

尾 | |

|

I压力容器用厂 |

R |

尾 |

质量等级 |

尾 |

• 1、碳素结构钢和低合金高强度钢

-Q+最1氐屈服强度值+质量等级符号对矚方法符号

• Q表示“屈服强度”;屈服强度值单位是MPa;

•质量等级符号为A、B、C、D、EO由A到E,其P、

S含量依次下降,质量提高。

•脱氧方法符号:沸腾钢一F; 镇静钢一Z;滔真静钢一b; 特殊镇静钢一TZ.

■如碳素结构钢牌号表示为 Q235AF、Q235BZo

• 2、优质碳素结构钢

•牌号用两位数字表示。

•这两位数字表示钢平均含碳量的万分之几。

•如45钢一平均含碳量为万分之四十五(即0.45%)

的优质碳素结构钢。

. 3、合金结构钢和合金弓单簧钢

•两位数字(表示平均含碳量的万分之几)+合金元 素符号+该元素百分含量数字+……

•当合金元素的平均含量小于1.50%时,只标元素符 号,不标含量;

4、工具钢

⑴碳素工具钢

T +数字

T表示〃碳素工具钢〃

•数字表示平均含碳量的千分之几.

•如T8—其平均含碳量为千分之八 (0.8%C)O

• 1说明:碳素工具钢都是优质以上 质量的。高纟及优质钢在钢号后加

* t 如 T8A。

• 5、轴承钢

• G+Cr+铭含量(不标含碳量)

.表示.滚动轴承钢〃 O

*铭含量以千分之一为单位

•如〃GCrI 5“的平均含铭量 为 1.5%。

.渗碳轴承钢牌号的表示方法 与合金结构钢相同,仅在牌 号头部加字母〃G” f如

πG20CrNiMOH O

•②当1.0%>平均含碳量70.1%时,用一位数字表示, 如2Cr13 (平均含碳量为0.20%)

•③当。1%>含碳量上限>0.03%时,以,,0π表示, 如OCrI 8Ni9 (含碳量上限为0.08%)

•④当0.03%>含碳量上限>0.01 %时(超低碳),以

“03“表示,如03Crl 9Ni10(含碳量上限为0.03%)

•⑤当含碳量上限<0. 01%

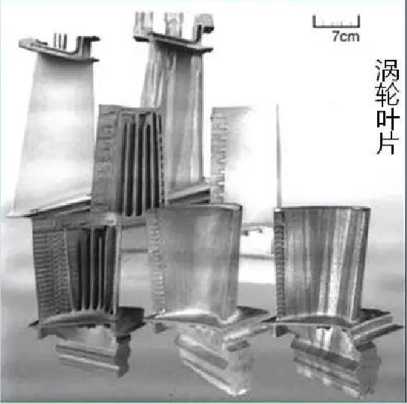

滩机叶片

时(极低碳),以“01“表示,

如OICrI9Ni11 (含碳量上

限为0.01%)。

*珠光体耐热钢含碳量的标注同结构钢。如15CrMO

•注:旧标准含碳量表示方法为:

•当含碳量K.08%时,以"0〃表示,如OCrl 8.

•当含碳量≤0.03%时,以llOOu表示,如

OOCrI 8Ni10.

• 7、铸钢

• ZG +两位数字

• ZG表示〃铸枢T ;

•两位数字表示平均含碳 量的万分之几,如ZG25.

—、杂质元素对性能的影响

•钢中的杂质一般是指Mn、Si、P、SO是由原料带 入或脱氧残留的元素。

• 1、Mn: <0.8%时为杂质是有益元素。

•作用为:

•①强化铁素体;

•②消除硫的有害作用。

• 2. Si: <0.5%时为杂质,是有益元素。

作用为: 一

•①强化铁素体;

•②增加钢液流动性。

I

4荃E ɑɪH

•常以FeS形式存在。易与Fe在晶

界上形成低熔点共晶(985oC),热 加工时(1150^1200oC),由于其 焰化而导致开裂,称热脆性.

•钢中的硫应控制在0.045%以下.

MnPI;肖除硫的有害作用,

FeS + Mn 一 Fe + MnSf

MnS 熔点高(1600oC)O

4、P:也是有害元素

• ∙⅛中的MnS夹杂

能全部溶入铁素体中,使她瘁雌迎通會

钢在常温下硬度提高,塑 性、韧性急剧下降,称冷 脆性。

冷脆性于1938年冬发生断裂坠入河

• P—般控制在0.045%以下.

. 5、气体元素

•①N:室温下N在铁素体中溶 解度很低,钢中过饱和N在常 温放置过程中以FeN、F&N形 式析出使钢变脆,称时效脆化.

•加Ti、V、Al等元素可使N固定 消除时效倾向。

•②O:氧在钢中以氧化物的形 式存在,其与基体结合力弱, 不易变形,易成为疲劳裂纹源.

钢中TiN夹杂

Def WD I---------1 2μm

BSE 9 9 2386〃 LUS

钢中氧化物夹杂

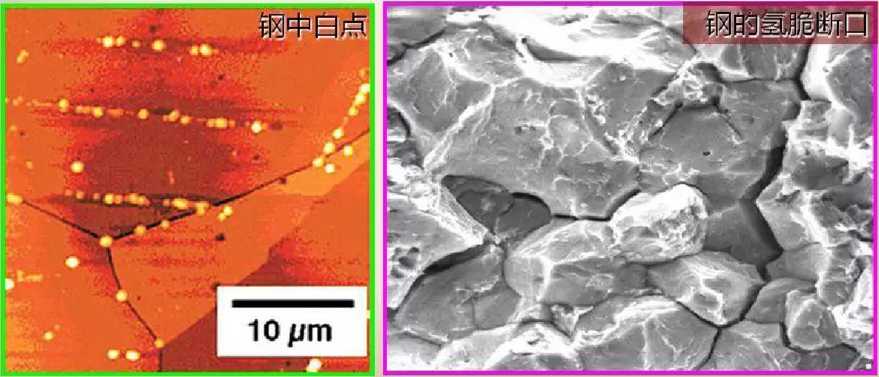

•③H:常温下氢在钢中的溶解度也很低。当氢在钢 中以原子态溶解时,降低韧性,弓I起氢脆。

•当氢在缺陷处以分子态析出时,会产生很高内压, 形成微裂纹,其内壁为白色,称白点或发裂。

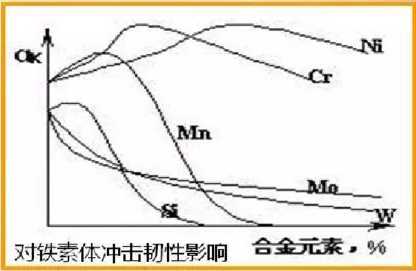

.㈠对钢中基本相的影响

. 1、溶于铁素体,起固溶强 化作用

,非碳化物形成元素及过剩 的碳化物形成元素都溶于 铁素体,形成合金铁素体.

• Si、Mn对强度、硬度提 高显著。CR Ni在适当范 围内提高韧性。

• 2、形成碳化物,起强化相作用

•合金元素与碳的亲和力从大到小的序为:

Ti、NbX V、WS MOX CR MnV Feo

•⑴ TiX Nb. V

为强碳化物形成 元素,碳化物的 稳定性、熔点、 硬度、耐磨性高, 如TiC、VC等。

• (2) W、Mo、Cr为中碳化物形成元素,碳化物的稳 定性、熔点、硬度、耐磨性较高,如WzC等。

•⑶MnS Fe为弱碳化物形成元素,碳化物的稳定性 熔点、硬度、耐磨性较低,如FegCMo

•对结构钢的性能要求为:

•使用性能以强韧性为主。

•工艺性能以可焊性、淬透 性为主。

•合金结构钢除少量为中咼 合金钢外,都是低合金钢.

• 1、成分:<0.4%Cz P、 S量及非金属夹杂较多.

• 2、性能:可焊性、塑 性好。

. 3、热处理:不进行专 门热处理,热轧空冷态 下使用。

• 4、使用状态下组织: F+P

• 5、用途

•常以热轧板、带、棒及型 钢使用,用量约占钢材总 量的70%。

•用于建筑结构r适合焊接

抑接、栓接等。

• 1、性能要求

.⑴高强度及足够韧性。

•⑵良好的焊接性能。

.⑶良好的耐蚀性及低 的韧脆转变温度。

. 2、成分特点

•⑴低碳:≤0.2%C.

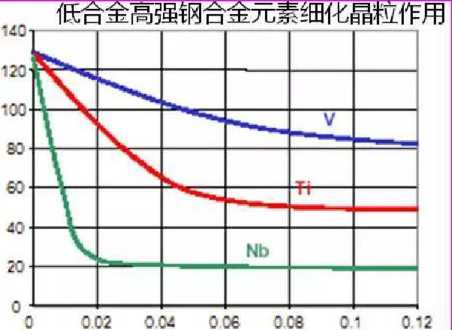

•⑵合金元素:主要是Mn,还有少量V、Ti、Nb等。

•①Mn的作用是强化铁素体;增加珠光体的量。

•②V、Ti. Nb等起细化晶粒和弥散强化作用。

•③另夕卜加Cu、P可提高耐蚀性;加RE可提高韧性、 疲劳极限,降低冷脆转变温度。

• 3、热处理:大多数 热轧空冷后使用。

microalloy COntent (%)

少数可用正火+高温 回火处理。

• 4、使用状态下组织:

F+P

• 5、用途:

• Q345钢(16Mn)综合性 能好,用于船舶、桥梁、 车辆等大型钢结构。

• Q390钢含V、Ti、Nbf 强度高,用于中等压力 的压力容器。

• Q460钢含Mo、Bz 正 火组织为贝氏体,强度 高,用于石化中温高压容 Ra

•制造渗碳零件的钢种。

• 1、性能要求

• (1)表面具有高硬度、 高耐磨性,心部具有足 够的韧性和强度,即表 硬里韧。

.⑵良好的热处理性能, 如淬透性和渗碳能力。

. 2、成分特点

•⑴低碳:

0.1~0.25%C

•⑵合金元素作用:

•①提高淬透性:

Cr、Mn、Ni、B

.②强化铁素体:

CrS Mrk Ni

•③细化晶粒:

W、Mo、Ti、V

3、热处理特点

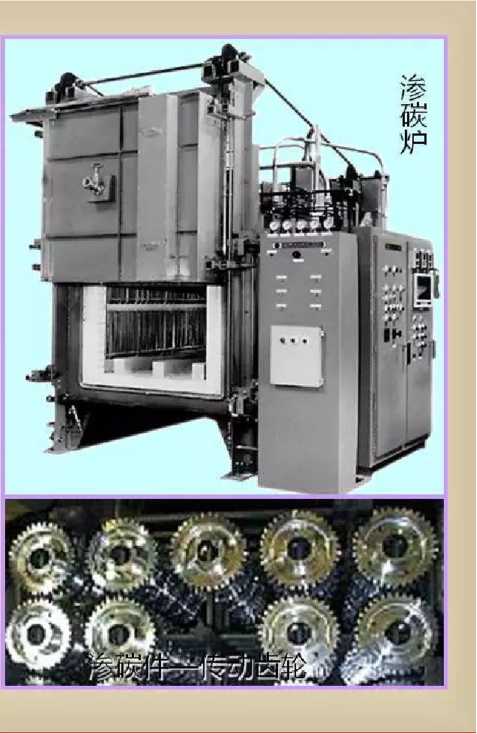

渗碳件的加工工艺路线为:下料一锻造一正火

T机加工—渗碳T淬火+低温回火

正火目的为调整硬度,便于切削加工。

淬火温度一般为

Ac1 + 30-50oCo

4、使用状态下组织 心部:M回+F

表层:M回+颗粒状碳化物+A,(少量);

•中淬透性钢:

20CrMnTio 用 于中等载荷的 耐磨件,如变 速箱齿轮。

•高淬透性钢:

18Cr2Ni4WA.

用于大载荷的 耐磨件,如柴 油机曲轴。

汽车变速箱齿轮

•调质后使用的钢种。

• 1、性能要求

•⑴良好的综合力学性能.

•⑵良好的淬透性。

. 2、成分特点

•⑴中碳:0.3~0.5%C

•⑵合金兀素作用: •①提高淬透性:Mn、Si. Cr NL

B

•②强化铁素体:Mn、SL Cr Ni

•③细化晶粒:TL V

•④防止第二类回火脆性:W、MO

• 3、热处理及组织特点

•调质件的加工工艺路线为:下料T锻造T退火-粗 加工一调质青加工一装配

•调质目的:获得良好综合力学性能

•使用状态下的组织为:S回

•为提高表面耐磨性,调质后可 进行表面淬火或氮化。

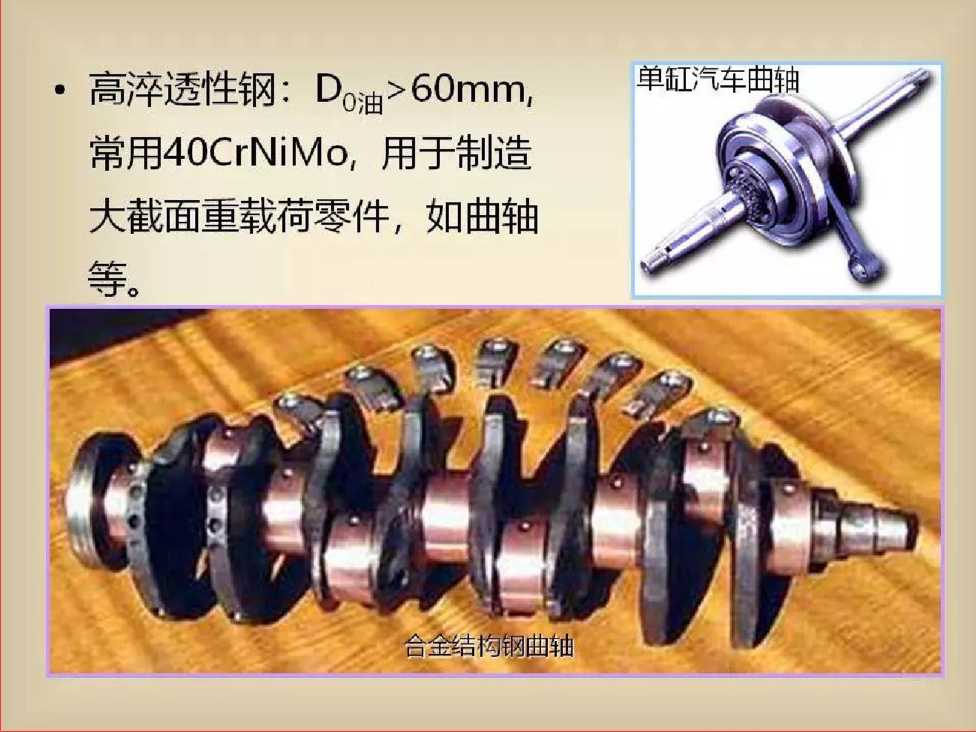

• 4、常用钢号及用途

•低淬透性钢:

DO油<30~40mm,常 用45、40Crf用于 制造较小的齿轮、辄 螺栓等。

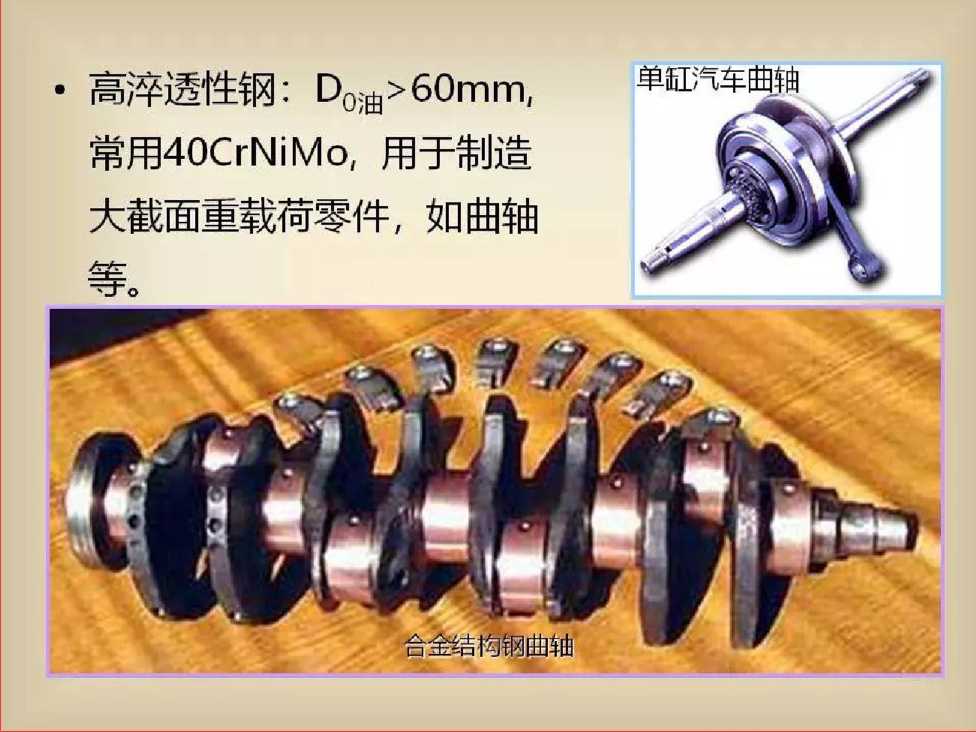

.中淬透性钢:

DO 油 ≈40~60mm, 常用40CrNif用于制 造大中型零件。

柴油机凸轮轴

•制造弹簧或类似性能零件 的钢种。

• 1、性能要求

•弹簧是利用弹性变形储存 能量或缓和)中击的零件。

•⑴高的。5,σ5∕σb;

高的。一1;足够的韧性

• (2)高的淬透性。

2、成分特点

⑴中咼碳:

碳素弹簧钢为0∙6~0.9%C 合金弹簧钢为 0.45~0.7%C

⑵合金兀素作用:

① 提高淬透性、强化铁素 体:MnX Si、Cr

② 提咼σs∕σ⅛: Si

③ 细化晶粒:V

. 3、热处理及组织特点

•⑴冷成型弹簧:冷拔-' 冷成型-定型处理 (250-300oC)O

•用于 <仞Omm弹簧Q

.⑵热成型弹簧:

热成型一淬火+中温回火

•使用状态下的组织:T回

汽车板簧淬火线

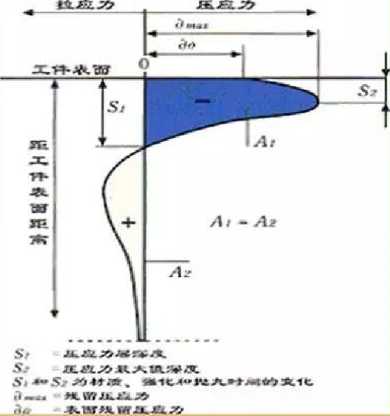

• 4、弹簧的表面质量

•弹簧的表面质量对其 寿命影响很大。

•提高表面质量的方法:

•①防止表面脱碳;

•②避免表面缺陷;

•③进行喷丸处理,使表 面产生压应力。

• 5、常用钢号及用途

• Si、Mn弹簧钢,如65MrI、60Si2Mn,用于制造较 大截面弹簧。

• Cn V弹簧钢,如50CrV,用于大截面、大载荷、 耐热的弹簧。

•用于制造轴承套和滚动体的专 用钢种。

• 1、性能要求

•轴承工作时,承受接触应力(达 3000〜3500MPa)、周期性交变 载荷(频率达数万次/分)和摩擦。

•⑴高而均匀的硬度和耐磨性。

•⑵高的%和接触疲劳强度。

•⑶足够的韧性、淬透性和耐蚀性.

• 2、成分特点

•⑴ 高碳:0.95〜1.10%C

•⑵合金元素:以C「为主,

加入Mn、SiO

• C「、MrI、Si的主要作用 I推加求性

是提高淬透性

• C「还提高耐磨性(形成合金渗

碳体)和耐蚀性。

•当>1.65%CrBt会因A'增加

而使硬度和稳定性下降C

• 3、热处理和组织特点

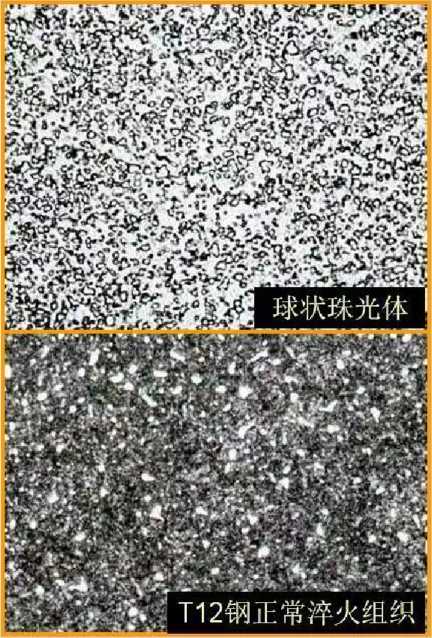

•滚动轴承钢是过共析钢。

•⑴热处理:

球化退火+淬火+低温回火

•⑵组织:

M回+颗粒状碳化物

+A'(少量)

•淬火后进行冷处理

(-60〜-8CrC),可以

减少A'、稳定尺寸

• 4、常用钢号及用途

•应用最广的是GCr15,大量用于大 中型轴承;

•大型轴承用GCr15SiMno

•这类钢还可用于制造模具、量具等.

• 5、用途:

• Q345钢(16Mn)综合性 能好,用于船舶、桥梁、 车辆等大型钢结构。

• Q390钢含V、Ti、Nbf 强度高,用于中等压力 的压力容器。

• Q460钢含Mo、Bz 正 火组织为贝氏体,强度 高,用于石化中温高压容 Ra

•制造渗碳零件的钢种。

• 1、性能要求

• (1)表面具有高硬度、 高耐磨性,心部具有足 够的韧性和强度,即表 硬里韧。

.⑵良好的热处理性能, 如淬透性和渗碳能力。

. 2、成分特点

•⑴低碳:

0.1~0.25%C

•⑵合金元素作用:

•①提高淬透性:

Cr、Mn、Ni、B

.②强化铁素体:

CrS Mrk Ni

•③细化晶粒:

W、Mo、Ti、V

3、热处理特点

渗碳件的加工工艺路线为:下料一锻造一正火

T机加工—渗碳T淬火+低温回火

正火目的为调整硬度,便于切削加工。

淬火温度一般为

Ac1 + 30-50oCo

4、使用状态下组织 心部:M回+F

表层:M回+颗粒状碳化物+A,(少量);

•中淬透性钢:

20CrMnTio 用 于中等载荷的 耐磨件,如变 速箱齿轮。

•高淬透性钢:

18Cr2Ni4WA.

用于大载荷的 耐磨件,如柴 油机曲轴。

汽车变速箱齿轮

•调质后使用的钢种。

• 1、性能要求

•⑴良好的综合力学性能.

•⑵良好的淬透性。

. 2、成分特点

•⑴中碳:0.3~0.5%C

•⑵合金兀素作用: •①提高淬透性:Mn、Si. Cr NL

B

•②强化铁素体:Mn、SL Cr Ni

•③细化晶粒:TL V

•④防止第二类回火脆性:W、MO

• 3、热处理及组织特点

•调质件的加工工艺路线为:下料T锻造T退火-粗 加工一调质青加工一装配

•调质目的:获得良好综合力学性能

•使用状态下的组织为:S回

•为提高表面耐磨性,调质后可 进行表面淬火或氮化。

• 4、常用钢号及用途

•低淬透性钢:

DO油<30~40mm,常 用45、40Crf用于 制造较小的齿轮、辄 螺栓等。

.中淬透性钢:

DO 油 ≈40~60mm, 常用40CrNif用于制 造大中型零件。

柴油机凸轮轴

•制造弹簧或类似性能零件 的钢种。

• 1、性能要求

•弹簧是利用弹性变形储存 能量或缓和)中击的零件。

•⑴高的。5,σ5∕σb;

高的。一1;足够的韧性

• (2)高的淬透性。

2、成分特点

⑴中咼碳:

碳素弹簧钢为0∙6~0.9%C 合金弹簧钢为 0.45~0.7%C

⑵合金兀素作用:

① 提高淬透性、强化铁素 体:MnX Si、Cr

② 提咼σs∕σ⅛: Si

③ 细化晶粒:V

. 3、热处理及组织特点

•⑴冷成型弹簧:冷拔-' 冷成型-定型处理 (250-300oC)O

•用于 <仞Omm弹簧Q

.⑵热成型弹簧:

热成型一淬火+中温回火

•使用状态下的组织:T回

汽车板簧淬火线

• 4、弹簧的表面质量

•弹簧的表面质量对其 寿命影响很大。

•提高表面质量的方法:

•①防止表面脱碳;

•②避免表面缺陷;

•③进行喷丸处理,使表 面产生压应力。

• 5、常用钢号及用途

• Si、Mn弹簧钢,如65MrI、60Si2Mn,用于制造较 大截面弹簧。

• Cn V弹簧钢,如50CrV,用于大截面、大载荷、 耐热的弹簧。

•用于制造轴承套和滚动体的专 用钢种。

• 1、性能要求

•轴承工作时,承受接触应力(达 3000〜3500MPa)、周期性交变 载荷(频率达数万次/分)和摩擦。

•⑴高而均匀的硬度和耐磨性。

•⑵高的%和接触疲劳强度。

•⑶足够的韧性、淬透性和耐蚀性.

• 2、成分特点

•⑴ 高碳:0.95〜1.10%C

•⑵合金元素:以C「为主,

加入Mn、SiO

• C「、MrI、Si的主要作用 I推加求性

是提高淬透性

• C「还提高耐磨性(形成合金渗

碳体)和耐蚀性。

•当>1.65%CrBt会因A'增加

而使硬度和稳定性下降C

• 3、热处理和组织特点

•滚动轴承钢是过共析钢。

•⑴热处理:

球化退火+淬火+低温回火

•⑵组织:

M回+颗粒状碳化物

+A'(少量)

•淬火后进行冷处理

(-60〜-8CrC),可以

减少A'、稳定尺寸

• 4、常用钢号及用途

•应用最广的是GCr15,大量用于大 中型轴承;

•大型轴承用GCr15SiMno

•这类钢还可用于制造模具、量具等.

•是指在冲击载荷作用下 发生冲击硬化的高镐钢.

•只有ZGMnl3 一个钢号

• 1、成分特点

•⑴ 高碳:1.0〜1.3%C

以保持高耐磨性。

•⑵高锭:11-14%Mn 以保证形成奥氏体组织.

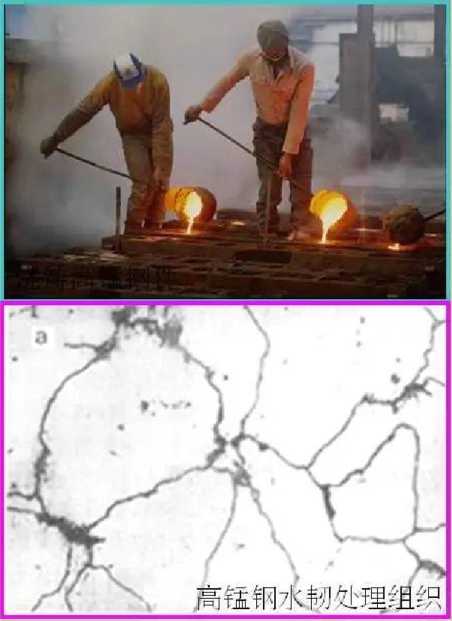

• 2、热处理及组织

•铸态组织为奥氏体+ 碳化物,性能硬而脆

•热处理釆用水韧处 理。即将钢加热到 IIOOoC,使碳化物 溶入奥氏体,并进 行水淬。

*室温组织为过饱和 单相奥氏体。

高镒钢铸件

• 3、使用及用途

•水韧处理后,韧性高,硬度低. 使用时必须伴随着压力和冲击 作用。

•在压力及冲击作用下,表面奥 氏体迅速加工硬化,形成马氏 体并析岀碳化物,使表面硬度 提高到HB500~550,获得高耐 磨性。而心部仍为奥氏体组织, 具有高耐冲击能力。

•高铳钢广泛用于既要求耐磨又

要求耐冲击的零件。如拖拉机

的履带板、球磨机衬板、破碎

机牙板、挖

掘机铲齿和

铁路辙岔等.

挖掘机铲齿

铁路辙岔

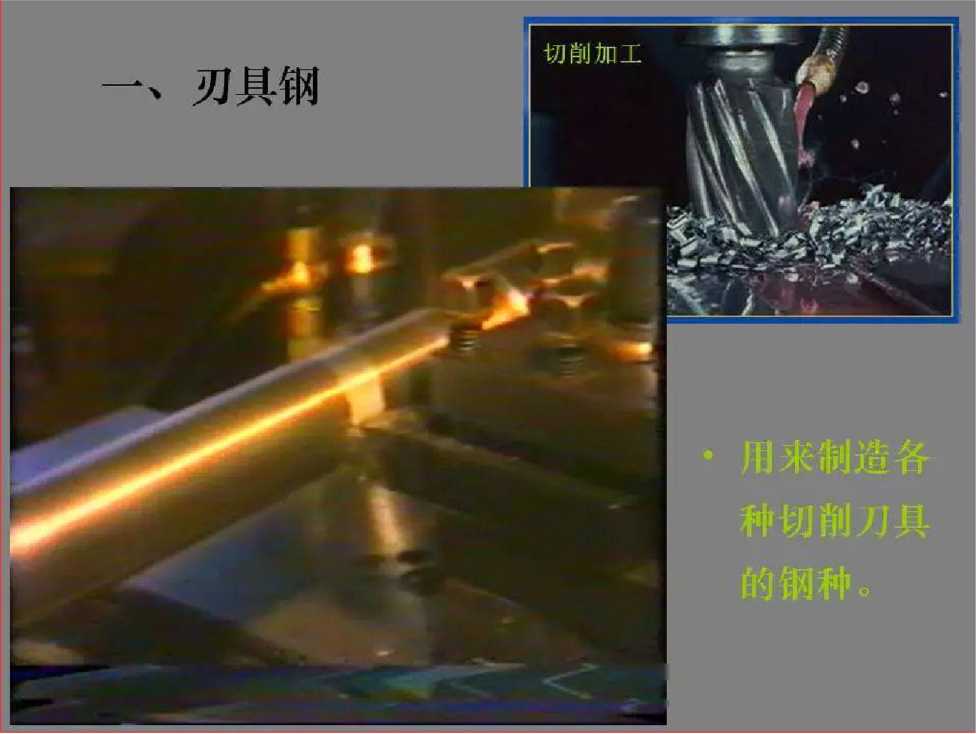

按用途分为:

刃具钢

模具钢

量具钢

•㈠性能要求

• 1、高硬度(2HRC60), 主要取决于含碳量。

• 2、高耐磨性靠高硬度 和析出细小均匀硬碳化 物来达到。

• 3、高热硬性即高温下 保持高硬度的能力。

• 4、足够的韧性以防止 脆断和崩刃。

•㈡碳素工具钢

•共有七个牌号:

T7~T13

• 1、成分特点:

•高碳(0.65 〜1.35%C)

随含碳量提高,碳化物 量増加,耐磨性提高, 但韧性下降。

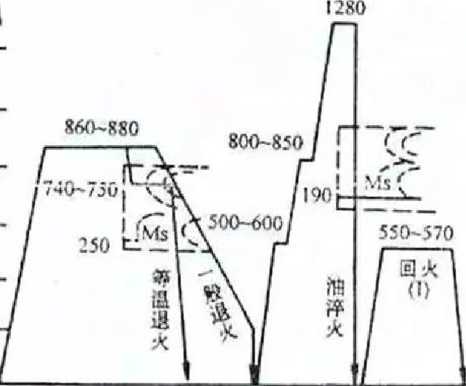

• 2、热处理及组织

•⑴热处理:正火+球化 退火+淬火+低温回火

•球化退火目的:

•①降低硬度,便于加工;

,②为淬火作组织准备。

•⑵使用状态下的组织:

M回+颗粒状碳化物

+A'(少量)

• 3、用途

.由于碳工钢热硬性、淬透性差,只用于制造小尺寸 的手工工具和低速刃具。

• T7~T9:制造承受冲击的工具,如木工工具:冲子、

凿子、锤M

• TlO-Tl 1:制造低速切削工具,如钻头、丝锥、车 刀等。

• T12-T13:制造耐磨工具,如锂刀、锯条等。

•㈢低合金工具钢

•由碳素工具钢基础上加入少量合金元素G3〜5)形成

• 1、成分特点:

,⑴高碳:0.75〜1.5%C

•⑵合金元素作用

•①提高淬透性:CL Mm Si

•②提高耐回火性:Si

•③提高耐磨性、细化晶粒:

W、V

低合金工具钢制品

• 2、热处理及组织

•同碳素工具钢,只是淬火介 质为油(碳素工具钢为水)。

•使用状态下的组织为:

M回+颗粒状碳化物+A'(少量)

• 3、常用钢号及用途

•应用最多的是9SiCR用于制 造形状复杂、要求变形小的 低速刃具,如丝锥、板牙等.

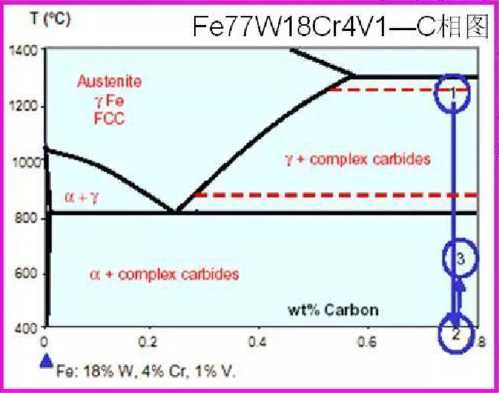

•㈣高速钢HSS

•制造高速切削刃具用钢。

• 1、性能特点:高热硬性

(600°C)、高淬透性

• 2、成分特点

高速钢形材

.⑴高碳:0.70〜1.5%C

•⑵合金元素作用

•①提高淬透性:Cr

•②提高热硬性、耐磨性:

W、Mo、V

• 3、加工与热处理

•加工工艺路线:下料一锻造一退火T机加工T淬火 一回火一磨削

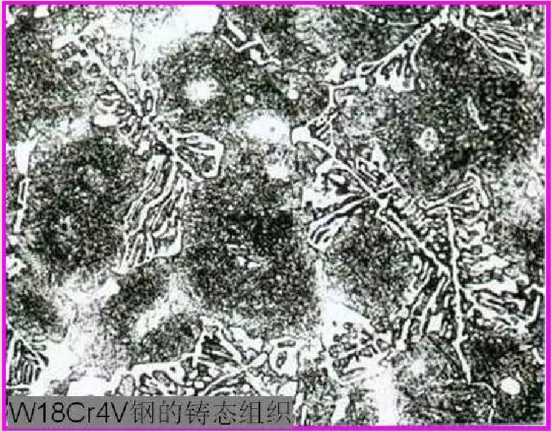

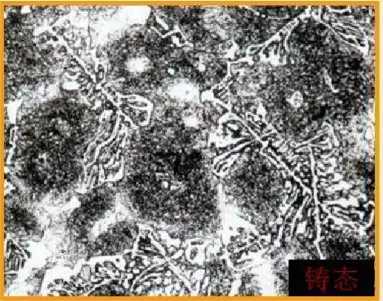

•高速钢是莱氏体

钢,其铸态组织

为亚共晶组织,

由鱼骨状莱氏体

与树枝状M+T组

成,脆性大且无

法热处理改善。

•⑴ 锻造目的:打碎粗大的鱼骨状碳化物,使其均

匀分布于基体中。

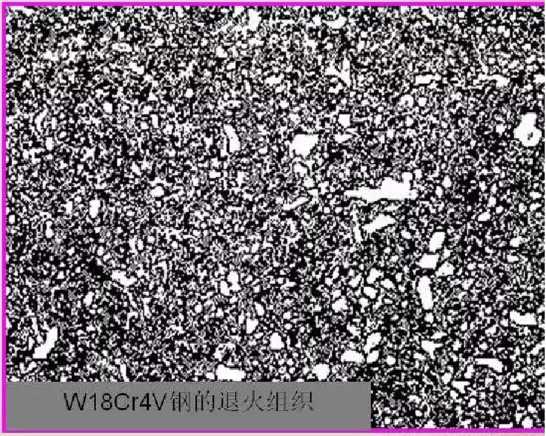

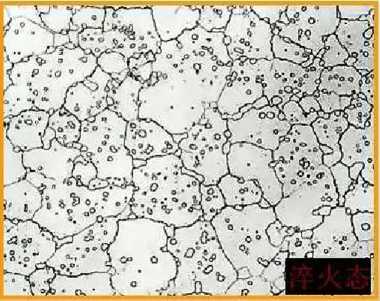

•⑵退火目的:

•降低硬度,便于切加 工;

•为淬火作组织准备。

•退火后组织:

S+颗粒状碳化物

•⑶淬火目的:获得 高合金元素含量的 马氏体。因此淬火 温度高(>1200OC)O

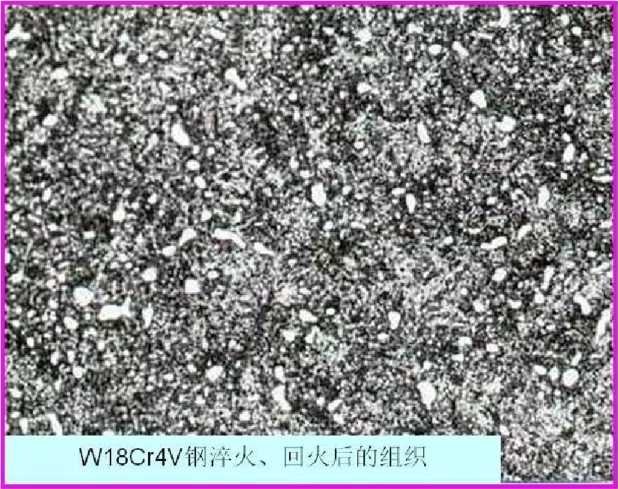

W18Cr4 V钢的淬火组织

淬火后组织:

M+未溶碳化物

(〜10%)+A'

(〜20%)

(4)回火目的:王要

为减少A, o消除内 应力、稳定组织。

常用5605C三次回火. 回火时的组织变化:

①析出W、M。、V

LEE W ssQcEe--

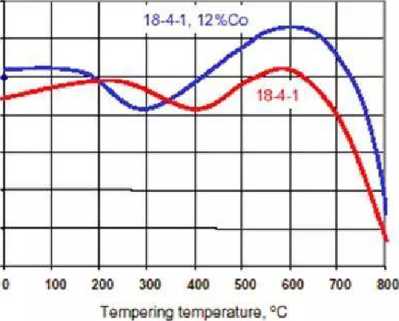

高速钢硬度与回火温度关系

的碳化物,产生二次硬化。

•②碳及合金元素含量下降,MS点上升,回火冷却 时,A,转变为M。

•每次回火加热都使前一次的淬火马氏体回火C

,Ww

550-570

550-570

4、使用状态下组织

M回+颗粒状碳化物+A'

(少量)

不同状态TW18Cr4V的组织

• 5、常用钢号及用途

•常用钢号为 W18Cr4V(18-4-1) 和 W6 Mo5Cr4V2 (6-5-4-2)。

•用于高速切削刃具,如车刀、 刨刀、铳刀、钻头等。

用以制造冷热模具的钢种.

㈠冷作模具钢

制造金属冷成型模具钢种.

1、性能要求

(1)高硬度和耐磨性。

⑵ 足够的强度和韧性。

⑶良好的工艺性能(淬透 性、切削加工性等)

• 2、常用钢种

•⑴小尺寸、形状简单、受力 不大的模具,可用碳素工具 钢和低合金工具钢制造。

•⑵截面、受力大的冷模具 用Cr12型冷作模具钢制造.

•①成分特点:高碳(1.4〜2.3%C);高铭(11.5〜13%Co

•合金元素作用:

C「提高淬透性;

Mo、V提高耐磨性,细化晶粒。

•②加工及热处理:Crl2型模具钢也是莱氏体钢,需进 行锻造、退火,目的同高速钢,

最终热处理为:

淬火+低温回火

使用状态下的组织:M回+颗粒状

碳化物+A'(少量)

•③常用钢号为Crl2和 Cr12MoVo用于制造 冷冲模、挤压模等。

㈡热作模具钢 制造使加热金属或液 态金属成型模具钢种.

1、性能要求

⑴高温下良好的

综合力学*生能。

⑵抗热疲劳性能。

⑶高的淬透性和良好 的导热性。

• 2、常用钢种

•⑴热锻模钢

5CrNiMo> 5CrMnMo

•前者用于大型热锻模, 后者用于中小型热锻模'

•成分特点、合金元素作 用及热处理同调质钢。

•使用状态下的组织:S回

凸缘模

•⑵压铸模钢

•典型钢号是3Cr2∖Λ∕8V.

•中碳(0.3〜0.4%C),合金元素作用同

高速钢.∖ΛΛ C「提高抗热疲劳性能.

•淬火+回火后组织:

M回+颗粒状碳化物+A'(少量)

压铸匸艺

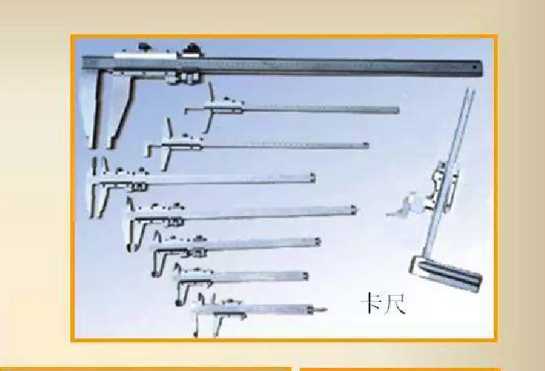

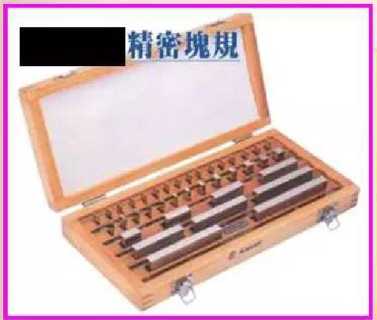

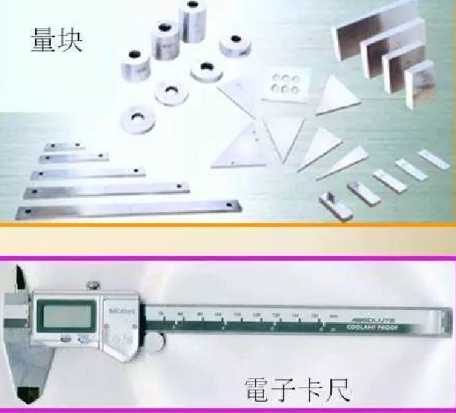

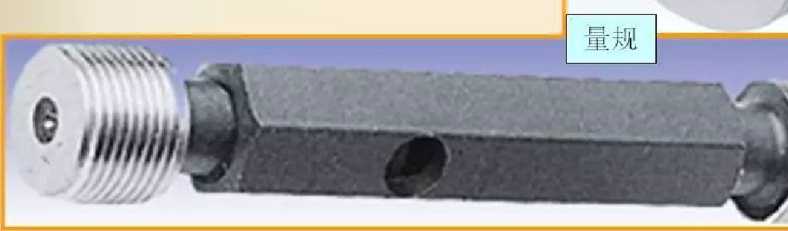

三、量具钢

•制造各种量具用钢。

如千分尺、卡尺、块 规、塞规等。

• 1、性能要求

•量具在使用过程中与被测零 件接触,承受摩擦和冲击。

•⑴高硬度和耐磨性。

•⑵高的尺寸稳定性。

•⑶足够的韧性

• 2、量具用钢

• (1)低碳钢渗碳、

中碳钢表面淬火

•⑵碳素工具钢、低合 金工具钢

两者用于尺寸小、形 状简单、精度要求不 高的量具。

•⑶滚动轴承钢、冷作模具钢。用于制造精密量具.

•⑷ 不锈钢用于制造接触腐蚀介质的量具。

• 3、量具钢的热处理特点

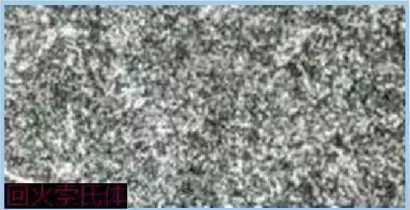

•⑴淬火前预备热处理采用球化退火或调质处理。

•⑵下限温度淬火及冷处理。目 的是减少A, O

,⑶长时间低温时效,以消除内 应力,降低马氏体的正方度。

特殊性能钢是指 具有特殊物理、 化学性能的钢C 本节只介绍不锈 钢和耐热钢。

•在腐蚀介质中具有耐 蚀性能的钢。

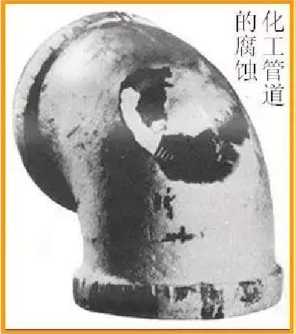

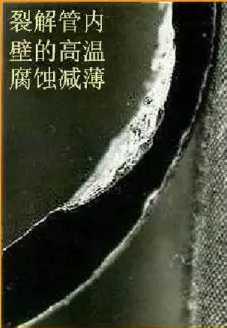

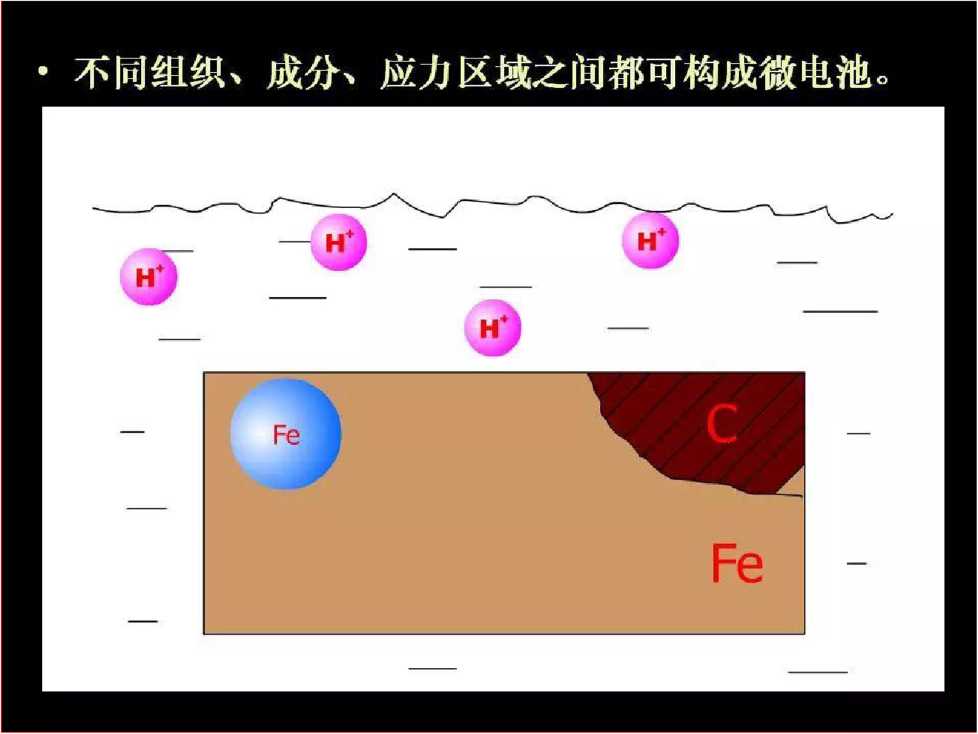

•㈠金属的腐蚀

•金属的腐蚀分化学腐 蚀和电化学腐蚀©

•化学腐蚀是指金属在非电解质中的腐蚀。

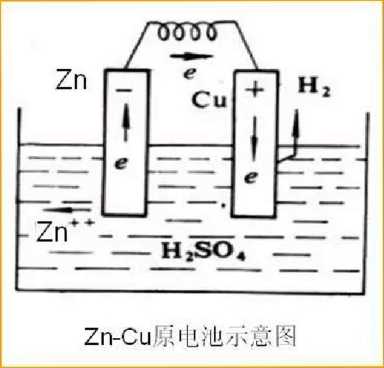

•电化学腐蚀是指金属在电解质溶液中的腐蚀,是有 电流参与作用的腐蚀。

•防止(电化学)腐蚀的措施:

•①获得均匀的单相组织。

•②提高合金的电极电位。

•③使表面形成致密的钝化膜。

•工业发达国家每年金属腐蚀 造成的直接经济损失占GNP 的4%左右。中国每年腐蚀 的损失至少到400亿元以上

•㈡不锈钢中合金元素的作用

• 1、低碳:碳高,则降低耐蚀性。

• 2、Cr:是提高耐蚀性的主要元素

•①形成稳定致密的C「2O3氧化膜•

•②Cr含量大于13%时,形成单相 铁素体组织。

•③提高基体电极电位

• 3、Ni:获得单相奥氏体组织。

• 4. Mo:耐有机酸腐蚀。

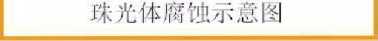

• 5、Ti, Nb:防止奥氏体钢晶间腐蚀.

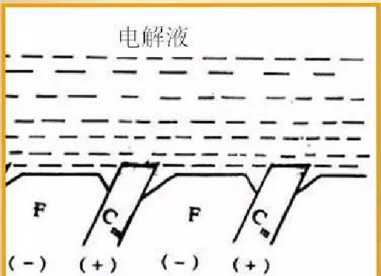

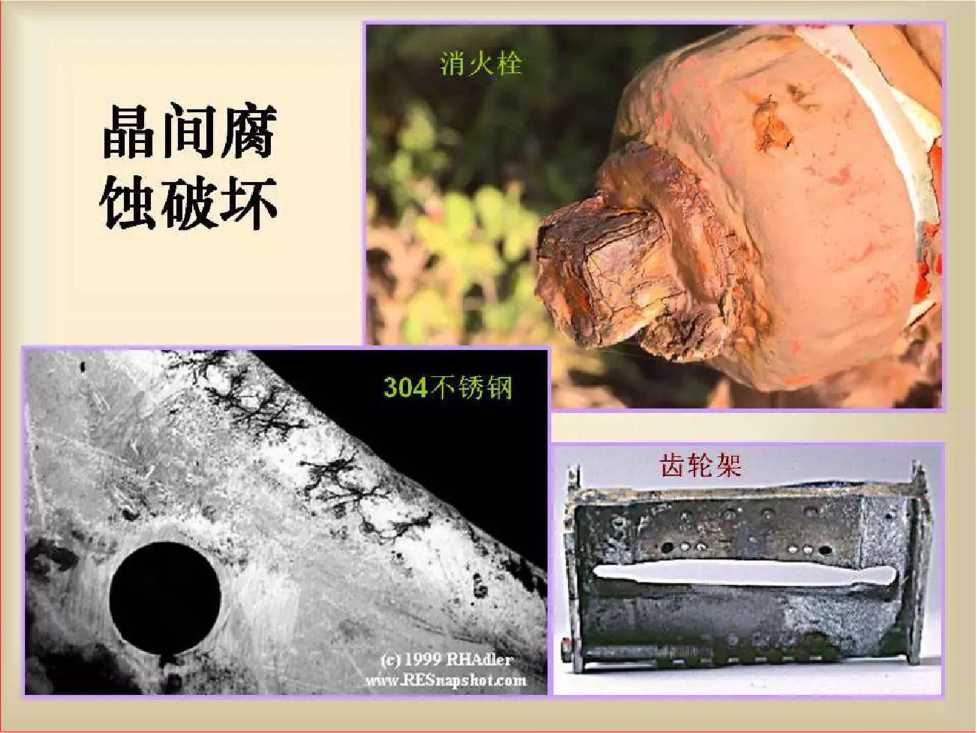

•晶间腐蚀是沿晶粒周界发生腐蚀的现象,危害很大

•它是由于Cr23C6析出于晶界,使晶界附近Cr含量降 到12%以下,在介质作用下发生强烈腐蚀。

•加Ti、Nb则先于Cr与C形成不易溶于奥氏体的碳化

|

钢号 |

钢种 |

合金元素的主要作用 |

热处理特点 |

使用状态下组织 |

|

Q345 |

低合金局强 度结构钢 |

Mn:强化F,增加P量,降 低冷脆转变温度____ |

热轧空冷 |

F+P |

|

65Mn |

弹簧钢 |

Mr1;提高淬透性,强化F |

淬火+中温回火 |

T回_________________ |

|

ZGMnl3 |

耐磨钢 |

Mn:获得单相A组织 |

水韧处理 |

表:M+碳化物 心:A |

|

20Cr |

渗碳钢 |

Cr:提高淬透性,强化F |

渗碳+淬火中低 温回火 |

表:M回+颗粒状碳化枷A 心:M回+F |

|

40Cr |

调质钢 |

Cr:提高淬透性,强化F |

调质处理 |

S回_______________ |

|

9SiCr |

低合金工具钢 |

Cr:提高淬透性 |

洋火+低温回火 |

M回+颗粒状碳化物WV (少量)_____________ |

|

GCr15 |

滚动轴承钢 |

Cr:提高淬透性,耐磨性、 耐蝕性________ |

祥火+低温回火 |

M回+颗粒状碳化物+A' (少量)_____________ |

|

ICIi3 |

马氏体不锈钢 |

Cr:提髙耐蚀性 |

淬火+髙温回火 |

S回________________ |

|

5CrNiMo |

热作模具钢 |

Cr、Ni:提高淬透性.强化F M。:防止高温回火脆性 |

淬火+髙温回火 |

S回 |

|

Cr12MoV |

冷作模具钢 |

M。:细化晶粒,提高耐磨性 |

淬火+低温回火 |

M回+颗粒状碳化物+A' (少量)_____________ |

|

W18Cr4V |

高速钢 |

V:提高耐磨性、热硬性 |

淬火+低温回火 |

M回+颗粒状碳化物+A' (少量)_____________ |

|

1Cr18Niθ*Π |

不锈钢 |

Ti:防止晶间腐蚀_____ |

固溶处理 |

A |

高速钢不标含碳量,如

W6Mo5Cr4V2(含 0.85%C).

• 6、不锈钢和耐热钢

•含碳量+合金元素符号+该元素百分含量+ •含碳量以千分之一为单位。

•含碳量的表示方法为:

•①当平均含碳量

ZLOO%时’用两位数 字表示,WllCrI7(平 均含碳量为LlO%);