ICS 21.220.10

J 18

GB/T 30172—2013

SynChrOnOUS belt drives—TeChniCaI SPeCifiCatiOn for installation

2013-12-17 发布

2014-10-01 实施

中华人民共和国国家质量监督检验检疫总局卷布 中国国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由全国带轮与带标准化技术委员会(SAC/TC 428)归口。

本标准负责起草单位:宁波伏龙同步带有限公司、机械科学研究总院、中机生产力促进中心、宁波凯 驰胶带有限公司、无锡市贝尔特胶带有限公司、宁波裕江特种胶带有限公司、宁波贝递同步带有限公司、 宁波丰茂远东橡胶有限公司、湖北汽车工业学院、长春大学。

本标准主要起草人:陆红芬、潘海瑞、秦书安、周鹏、应建丽、吴贻珍、俞旭明、胡惠芳、蒋春雷、任爱华、 李占国。

同步带传动安装技术规范

1范围

本标准规定了同步带传动系统的术语和定义、传动系统构成、系统部件的要求、安装要求及传动系 统运转前的检验项目。

本标准适用于一般工业用同步带传动。

2术语和定义

下列术语和定义适用于本文件。

2.1

总偏心度 total eccentricity

由同步带传动系统中各传动部件(轴、轴套、轴承、带轮、带)的自身误差和装配误差共同作用引起的 误差总和。

2.2

带应变 belt Strain

由于总偏心度引起的同步带节线单位长度上的变化量。

3传动系统构成

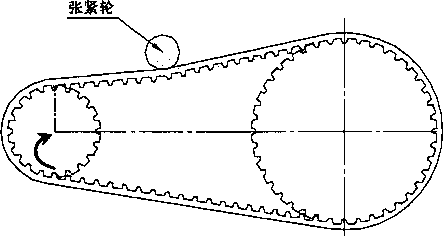

同步带传动系统由带轮、带和轴系等构成,必要时应增加张紧轮。

4系统部件的要求

4.1带轮挡圈

可按下列情况选择带轮挡圈:

——在二轴水平传动中,两个带轮中应至少有一个带轮两侧有挡圈或两带轮的不同侧边各有一个

挡圈;

——在垂直轴传动中,其中一个带轮的两侧应有挡圈,而系统中其他带轮仅在底部一侧有挡圈;

——当中心距超过小带轮直径8倍时,两个带轮的两侧应都有挡圈;

——在多轴传动中,应确保每隔一个带轮有两个挡圈或围绕该系统每个带轮的对边各有一个挡圈。

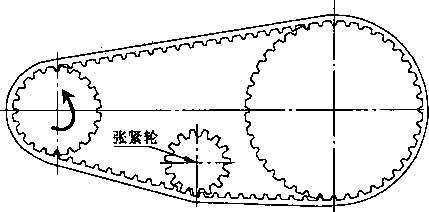

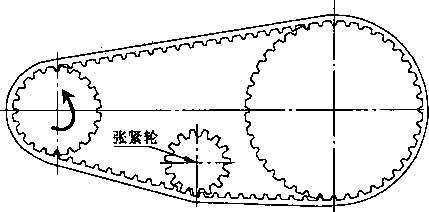

4.2张紧轮

张紧轮可在下列情况下使用:

——当中心距不能调整时,作为带张紧的一种方法;

——较大速比传动中,增加小带轮的包角。

5安装要求

5.1带轮安装要求

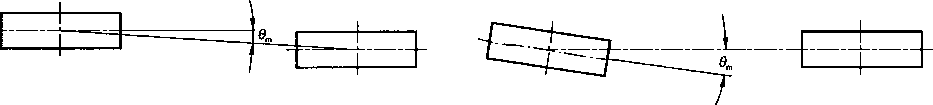

在水平传动中,带轮安装时,应使带轮两轴线平行、两轮宽的中心平面重合(见图1),偏斜角的正切 值tanθm应符合表1规定。

图1带轮安装偏斜示意图

表1偏斜角正切值tanθm允许值

|

带宽如/mm |

δs≤20 |

20<6s≤40 |

40<6a≤70 |

70<68≤100 |

100<6s |

|

tan。In |

≤6∕1 000 |

≤5∕1 000 |

≤4∕1 000 |

≤3∕1 000 |

≤2∕1 000 |

5.2系统偏心要求

当系统运转时,由于总偏心度使带产生循环工作张力波动,若波动叠加在工作负荷上,则总负荷可 能会超出装置的疲劳极限,对整机造成不利影响,引起带的早期疲劳。因此,应对总偏心度进行有效评 估,一般通过带应变大小进行评估,带应变范围见表2,带应变和总偏心度的计算公式见式(1)和式(2)。 如果确认带应变过大,应通过降低带传动系统中各传动部件(轴、轴套、轴承、带轮、带)的自身误差和装 配误差来减小传动装置的总偏心度。

表2带应变范围

|

抗拉体材料 |

节线长/mm |

带应变/% |

|

玻璃纤维 |

≤900 |

<0.15 |

|

芳纶线绳 |

≤1 100 |

<0.12 |

εb=[(Et×2)∕Z]×100⅜ ........................( 1 )

式中: Eb --带应变;

Et——总偏心度,单位为毫米(mm);

I ——带长度,单位为毫米(mπI)O Et — (Eal +Ea2) + (Ebl -I-Eb2)+ (ECI + Ec2) +Ed ........................( 2 )

式中:

EaI——主动带轮和轴套的偏心度,单位为毫米(mm);

Ea2——从动带轮和轴套的偏心度,单位为毫米(mm);

EbI——主动带轮最大孔径与最小轴径的差值,单位为毫米(mm);

Eb2——从动带轮最大孔径与最小轴径的差值,单位为毫米(mm);

ECI——主动轴和轴承的偏心度(安装于轴承上的主动轴外径的全跳动),单位为毫米(mm);

Ec2——从动轴和轴承的偏心度(安装于轴承上的从动轴外径的全跳动),单位为毫米(mm);

Ed ——带偏心度(测量带长时的中心距变化量),单位为毫米(ɪnm) O

5.3带张紧要求

带安装后应有适当的张紧力。张紧力过小,在启动频繁又有冲击负荷的情况下,易出现跳齿现象; 张紧力过大,则带的寿命会降低。

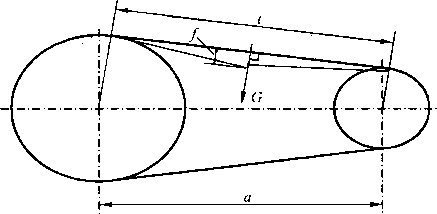

带的张紧可通过改变传动装置中心距或增加张紧轮实现。其张紧程度可在两带轮间跨度中点上施 加的安装力来检验,见图2,施加表3〜表6规定的安装力G,调整中心距a使其挠度与式(3)计算值 一致。

说明:

f——切线中点处产生的挠度,单位为毫米(mm);

t ——切线长度,单位为毫米(mm);

a --中心距,单位为毫米(mm);

G ——带的安装力,单位为牛顿(N)。

图2安装力检验示意图

/=0.016 t ........................( 3 )

式中:

t — Cd2 — CZI)2∕4 ;

di--小带轮节圆直径,单位为毫米(mm);

d2——大带轮节圆直径,单位为毫米(mm)。

表3梯形齿带的安装力

|

带型 |

带宽6s∕mm |

安装力G/N |

|

3.2 |

1.3 | |

|

MXL |

4.8 |

1.9 |

|

XXL |

6.4 |

2.6 |

|

6.4 |

2.6 | |

|

XL |

7.9 |

3.2 |

|

9.5 |

3.8 |

|

带型 |

带宽b,∕mm |

安装力G/N |

|

12.7 |

5.5 | |

|

L |

19.1 |

8.3 |

|

25.4 |

11.0 | |

|

19.1 |

16.8 | |

|

25.4 |

22.3 | |

|

H |

38.1 |

33.5 |

|

50.8 |

44.7 | |

|

76.2 |

67.0 | |

|

50.8 |

62.2 | |

|

XH |

76.2 |

93.3 |

|

101.6 |

124.4 | |

|

50.8 |

107.2 | |

|

XXH |

76.2 101.6 |

160.8 214.4 |

|

127.0 |

268.0 |

|

带型 |

带宽丄/mm |

安装力G/N |

|

5 |

2.0 | |

|

T2.5 |

10 |

2.9 |

|

15 |

4.9 | |

|

10 |

4.3 | |

|

T5 |

15 |

6.9 |

|

AT5 |

20 |

9.8 |

|

25 |

12.7 | |

|

30 |

15.7 | |

|

20 |

17.6 | |

|

TIo |

30 |

26.5 |

|

ATIo |

50 |

49.0 |

|

85 |

84.3 | |

|

115 |

242.7 | |

|

T20 |

170 |

376.1 |

|

AT20 |

230 |

521.7 |

|

290 |

655.1 | |

|

340 |

788.6 |

|

带型 |

带宽6a∕mm |

安装力G/N |

|

3M |

6 |

2.0 |

|

H3M |

9 |

2.9 |

|

R3M |

15 |

4.9 |

|

9 |

3.9 | |

|

5M |

15 |

6.9 |

|

H5M |

20 |

9.8 |

|

R5M |

25 |

12.7 |

|

30 |

15.7 | |

|

20 |

17.6 | |

|

8M |

30 |

26.5 |

|

H8M |

50 |

49.0 |

|

R8M |

85 |

84.3 |

|

40 |

49.0 | |

|

14M |

55 |

71.5 |

|

H14M |

85 |

117.6 |

|

R14M |

115 |

166.6 |

|

170 |

254.6 | |

|

115 |

242.7 | |

|

20M |

170 |

376.1 |

|

H20M |

230 |

521.7 |

|

R20M |

290 |

655.1 |

|

340 |

788.6 |

|

带型 |

带宽6s∕mm |

安装力G/N |

|

6 |

3.6 | |

|

S3M |

9 |

5.2 |

|

15 |

8.8 | |

|

9 |

7.0 | |

|

15 |

12.4 | |

|

S5M |

20 |

17.6 |

|

25 |

22.8 | |

|

30 |

28.2 |

表6 (续)

|

带型 |

带宽6s∕mm |

安装力G/N |

|

20 |

31.6 | |

|

S8M |

30 50 |

47.7 88.2 |

|

85 |

151.7 | |

|

40 |

88.2 | |

|

55 |

128.7 | |

|

S14M |

85 |

211.6 |

|

115 |

299.8 | |

|

170 |

458.2 |

5.4张紧轮要求

根据张紧轮的作用,采用以下两种安装方式:

a) 内侧安装

带张紧时用。张紧轮应采用相同齿形的同步带轮,张紧轮的齿数一般应大于带轮最少许用齿数(见 表7〜表9),为避免啮合齿数减少,应把张紧轮安装在松边一侧,见图3a)o

b) 外侧安装

增加带轮包角时用。张紧轮可采用中间无凸起的平带轮,其直径为最少许用齿数的带轮节径 (见表7〜表9),安装在松边,使带不会产生过大弯曲,见图3b)o

a)内侧安装

b)外侧安装

图3张紧轮安装

|

小带轮转速nɪ/ (r∕ min) |

带型号 | |||||||||||||

|

MXL |

XXL |

XL |

L |

H |

XH |

XXH | ||||||||

|

带轮最少许用齿数及节径 | ||||||||||||||

|

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm | |

|

n1<900 900≤n1<l 200 1 200≤∏ι<l 800 1 800≤n1<3 600 3 600≤n1<4 800 |

10 12 14 16 18 |

6.47 7.76 9.06 10.35 11.64 |

10 12 14 16 18 |

10.11 12.13 14.15 16.17 18.19 |

10 10 12 12 15 |

16.17 16.17 19.40 19.40 24.26 |

12 12 14 16 18 |

36.38 36.38 42.45 48.51 54.57 |

14 16 18 20 22 |

56.60 64.68 72.77 80.85 88.94 |

18 24 26 30 |

127.34 169.79 183.94 212.23 |

18 24 26 |

181.91 242.55 262.76 |

|

小带轮转速S/ (r∕ min) |

带型号 | |||||||

|

T2.5 |

T5(AT5) |

TIO(ATIO) |

T20(AT20) | |||||

|

带轮最少许用齿数及节径 | ||||||||

|

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm | |

|

nι<900 |

12 |

9.55 |

10 |

15.91 |

10 |

31.83 |

12 |

76.39 |

|

900≤nι<l 200 |

12 |

9.55 |

12 |

19.09 |

10 |

31.83 |

12 |

76.39 |

|

1 200≤n1<l 800 |

14 |

11.14 |

14 |

22.28 |

12 |

38.19 |

14 |

89.13 |

|

1 800≤m<3 600 |

16 |

12.73 |

16 |

25.46 |

12 |

38.19 |

16 |

101.86 |

|

3 600≤n1<4 800 |

18 |

14.32 |

18 |

28.64 |

15 |

47.74 |

18 |

114.59 |

|

小带轮转速九I / (r∕ min) |

带型号 | |||||||||

|

3M |

5M |

8M |

14M |

20M | ||||||

|

带轮最少许用齿数及节径 | ||||||||||

|

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm |

齿数 |

节径/ mm | |

|

nι<900 |

10 |

9.55 |

14 |

22.28 |

22 |

56.02 |

28 |

124.77 |

34 |

216.45 |

|

900≤n1<l 200 |

14 |

13.36 |

20 |

31.83 |

28 |

71.30 |

28 |

124.77 |

34 |

216.45 |

|

1 200≤nι<l 800 |

16 |

15.27 |

24 |

38.19 |

32 |

81.48 |

32 |

142.60 |

38 |

241.91 |

|

1 800≤nι<3 600 |

20 |

19.09 |

28 |

44.56 |

36 |

91.67 |

— |

一 |

— |

一 |

|

3 600≤n1<4 800 |

22 |

21.00 |

30 |

47.74 |

一 |

— |

— |

一 |

— |

— |

|

注:带型号也包含H、R、S曲线齿。 | ||||||||||

|

序号 |

项目内容 |

解决措施 |

|

1 |

同步带出现爬上带轮挡边现象 |

调整带轮的平行情况 |

|

2 |

同步带发生共振或产生较大的噪音 |

调整同步带的安装张力,检查设计和加工零件 |

|

3 |

同步带发生跳齿现象 |

增加张紧力。若张紧后仍发生跳齿现象,可能是传动系统故 障或同步带承受的载荷超过了额定载荷,应考虑重新设计 |

|

4 |

同步带张紧力异常下降 |

•检査滑动底座有无松动。若仍有异常现象,应重新张紧同 步带 |

Cl] GB/T 11361—1989

[2] GB/T 11362—2008

[3] GB/T 17119—1997

[4] GB/T 24619—2009

参考文献

同步带传动梯形齿带轮

同步带传动梯形齿同步带额定功率和传动中心距的计算

连续搬运设备带承载托辐的带式输送机运行功率和张力的计算 曲线齿同步带传动

coLoZlZ!≥0coJyqD

中华人民共和国

GB/T 30172—2013

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)64275323 发行中心:(010)51780235 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1 字数15千字 2014年5月第一版2014年5月第一次印刷

*

书号:155066 • 1-48701 定价 18.00 元

GB/T 30172-2013