ICS 77.150.10 H 61

GB/T 33910—2017

AIUIlIilIiUln and aluminium alloys extruded PrOfiIeS USed for motor

2017-07-12 发布

2018-06-01 实施

S3

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国有色金属工业协会提出。

本标准由全国有色金属标准化技术委员会(SAC/TC 243)归口。

本标准负责起草单位:龙口市丛林铝材有限公司、山东兖矿轻合金有限公司、广东豪美铝业股份有 限公司、广州有色金属研究院、国家有色金属质量监督检验中心、中国汽车工程研究院股份有限公司、辽 宁忠旺集团有限公司、东风商用车有限公司、中国第一汽车股份有限公司、重庆长安汽车股份有限公司。

本标准参加起草单位:有色金属技术经济研究院、北京汽车股份有限公司、西南铝业(集团)有限责 任公司、广东坚美铝型材厂(集团)有限公司、福建省南平铝业有限公司、广东兴发铝业有限公司、四川三 星新材料科技股份有限公司、福建省闽发铝业服份有限公司、山东南山铝业股份有限公司、广东华昌铝 厂有限公司、东北轻合金有限责任公司O

本标准主要起草人:高安江、王明坤、鹿兵、项胜前、詹浩、李瑛、王光耀、盖洪涛、刘成虎、张义和、 吴仙和、张茂亮、王志波、蔡月华。

学兔兔 www.bzfxw.com

1范围

本标准规定了汽车用铝及铝合金挤压型材的要求、试验方法,检验规则和标志、包装■运输、贮存及 质量证明书与订货单(或合同)内容•

本标准适用于汽车(含挂车)用铝及铝合金挤压型材(以下简称型材)■

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 23L1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 232金属材料弯曲试验方法

GB/T3190变形铝及铝合金化学成分

GB/T3199铝及铝合金加工产品包装,标志、运输,贮存

GB/T 3246.1变形铝及铝合金制品组织检验方法 第1部分[显微组织检验方法

GB/T 3246.2变形铝及铝合金制品组织检验方法 第2部分,低倍组织检验方法

GB/T 3730.1汽车和挂车类型的术语和定义

GB/T 4780汽车车身术语

GB/T 7998铝及铝合金晶间腐蚀测定方法

GB/T 7999铝及铝合金光电直读发射光谱分析方法

GB/T 8005.1铝及铝合金术语 第1部分:产品及加工处理工艺

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 14846-2014 铝及铝合金挤压型材尺寸偏差

GB/T 16475变形铝及铝合金状态代号

GB /T 16825.1静力单轴试验机的检验 第1部分:拉力和(或)压力试验机测力系统的检验与 校准

GB/T 16865变形铝、镁及其合金加工制品拉伸试验用试样及方法

GB/T 17432变形铝及铝合金化学成分分析取样方法

GB/T 20975(所有部分)铝及铝合金化学分析方法

GB/T 26491 5XXX系铝合金晶间腐蚀试验方法 质量损失法

GB/T 32186—2015铝及铝合金铸锭纯净度检验方法

GB/T 33227汽车用铝及铝合金板,帯材

JJG 556-2012轴向加力疲劳试验机

3术语和定义

GB/T 8005.1 .GB∕T 373CM和GB/T 4780界定的术语和定义适用于本文件,

GB/T 33910—2017

4要求 4.1产品分类

4.1J牌号、供应状态及表面处理类别

型材的牌号,供应状态及表面处理类别应符合表1规定,

表1牌号,状态及表面处理类别

|

牌号 |

供应状态L |

表面处理类别h |

|

IlOO |

CLHlI2 |

阳极氧化; 阳极氧化+电泳深漆I 粉末喷涂; 液体喷涂 |

|

1200 |

H112 | |

|

2008,2010.2036 |

T6 | |

|

2017,2117 |

T4、T6 | |

|

2024 |

T6,T8.T8510,T85∏ | |

|

3902*3003 |

H112 | |

|

4B01,4B91 |

T6 I | |

|

5005 |

F.HH2.H∏KO | |

|

5252、5454、54S7.5657 |

H112 1 | |

|

6005.6005A,6061.6463 |

T4.T5∙T6 | |

|

6106,600θ,6010,6011,6016 v6151√60S3.6 A61.6SO2 |

TS | |

|

6060,6063 |

T4、T5∖T6,T64d'T6G* | |

|

6008.6014 |

T4.T6 | |

|

5082 |

O、T4,T5、T6 | |

|

6 AOl |

T5,T6 | |

|

7D03.7005∖7129,7A46 |

TSm | |

|

7021 |

T6 | |

|

7BO5 |

T4、T5、T6 | |

|

*除T6LT66状态外「其他供应状态应符合GB/T 16475的规定. b各类表面处理的膜房代号应符合GB/T6892的规定. e固溶热处理后人工时效,通过工艺控制使力学性能达到本标准要求的特殊状态. d 一般有弯曲要求• | ||

4,1.2使用特性

型材按使用特性分为三类,如表2所示。

表2使用特性

|

使用特性 |

定义 |

典型零部件 |

典型牌号 |

|

用于普通结 构件 |

用于组成车辆主体结枸, 起到保证车柄整体强度、 刖度和整军功能的零 部件 |

车身骨架、车厢板,车架横/纵 梁,地板、发动机托架,控制臂等 |

2008 &01L2036、60。5.6005A.6009、 6010,6011.6016.6151.6060.6061、 $063,6463,6082,6AO1、6SO2、6 ASl、 7005v7021,712θ.7B05 |

|

用于碰擒安 全件 |

用于车柄碰撞过程中,通 过自身的吸能变形,避免 乘员及其他零部件受到 进一步损伤的零部件 |

前后防撞梁、车门防撞梁、吸能 盒等 |

6005,6005 A.6008.5106.6014,6060. 6061.6063.6082,6A01、7003、7A46 |

|

其他用途 |

用于上述用途外的其他 零部件,如装饰件.附件、 特殊功能件等 |

风窗框、门窗樵,车门内怖板、行 李架,行李梯,防擦条.座椅滑 執、座椅骨架、顶窗,滑门导轨. 车仃附件> ABSffi体、冷凝管,热 交换器零件等 |

IIOO,1200*2017、M17,2024、3002, 3003.3005.4B01.4B9l,5005.5252. 5454,5457.5657,6005,6009、6010* 6011,6016^6151.6053.6061.6063. 6463.6082.7003 |

4丄3标记及示例

型材标记按产品名称和颜色(或色号)、膜层代号、本标准编号、牌号、状态、截面代号及长度的顺序 表示,标记示例如下,

示例11

6063牌号,T5状态、藏面代号为YSTQIOIOol4、定尺长度为6 OOO mm的型材,标记为'

型材 GB/T 33910-6063TS- YSTOIOIOol4X 6 000

示例幻

银白色■膜层代号为AAl如6。05牌号、T5状态、截面代号为YSTOlQ 10014,长度为6 000 mm型材,标记为:

型材银白色 AAlS GB/T 33910-6005TS- YSTOIOlOOI4 X 6 OOO

示例3:

黑色、膜层代号为EA21g063牌号,T5状态、截面代号为YSTOIOI0014λ长度为6 000 mm型材,标记为:

型材黑色 EA2i GB/T 33910-6063T5- YSToIOIOOUX 6 000

示例4:

黄色M膜房代号为GA4O.6O63牌号、T5状态、截面代号为YSTQIOI(X)M、长度为6 Ooo mm型材,标记为:

型材黄色 GA40 GB/T 3391O-6O63T5- YSTOlOI0014 X6 000

示例5:

红色•膜厚代号为LB20.6063牌号、T5状态、截面代号为YSTOIOlO014,长度为6 OOO mm型材,标记为:

型材红色 LB2Q GB/T 339IO-GOG3T5- YSToICIOC14 X 6 000

示例6;

绿色.膜厚代号为LF4-65.6063牌号、T5状态、截面代号为YSTOIo10014.长度为6 000 mm型材,标记为:

型材绿色 LF4-65 GB/T 33910-6063T5- YSTOlOIOOI4 X 6 OOO

4.2化学成分

2008、2010、2036,4B01、4B91、5252、5457,5657、6008、6011.6022,6151、6053、6SO2、6A61、7129、 7Λ46合金牌号的化学成分应符合表3的规定,其他牌号型材的化学成分应符合GB/T 3190的规定,且 所有牌号的成分均应控制 WtPb)≤0Λ⅜,τuCHg)≤0a⅜fW(Cd)≤0.01⅜^(C∕+)≤OΛ⅜fl

GB/T 33910—2017

表3化学成分

|

牌号 |

化学成分(质景分数丫 ⅛ | ||||||||||||

|

SL |

Fe |

CU |

Mn |

Mg |

Cr |

Ni |

Zn |

— |

Ti |

其他Ii |

AIe | ||

|

単个 |

合计 | ||||||||||||

|

_ 2008 |

_ 0-50 〜 D.8 |

0,40 |

。・7〜 Ll |

0*30 |

0.2S 〜 0.5。 |

OJO |

0,25 |

VqO5 |

OJQ |

0.05 |

0.15 |

余暈 | |

|

2010 |

0.50 |

0.50 |

。.7〜 1.3 |

0.10— 0*40 |

0.4D~ 1.0 I |

0.15 |

— |

0,30 |

0.05 |

0.15 | |||

|

2036 |

0.50 |

0.50 |

2,2〜 3.0 |

Oq〜 OMO |

扃。〜 0.6 |

0,10 |

^― |

0.25 |

。,15 |

0.05 |

0.15 | ||

|

4 BOl |

3,8 — 5.4 |

0.40 |

0.2S |

0,25 |

"25〜 0.50 |

0.20 |

0X7 |

0.15 |

0,05 |

CklS | |||

|

4B91 |

2.0〜 4.0 _______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________I |

0.35 |

(Uo〜 0.50 |

0.07 |

(U5〜 1.0 |

0,05~ 0.20 |

——- |

0,08 |

—— |

0.20 |

0.05 |

0J5 | |

|

5252 |

0.08 |

OJO |

OaO |

OaO |

2.2〜 2,8 |

— |

— |

0,05 |

V:0.05 |

— |

0.03 |

OJO ' | |

|

5457 |

0.08 , 一 — |

OaO |

0.20 |

0.15 〜 0.45 |

0-8〜 L2 |

^― |

0.05 |

V;0,05 |

0.03 |

0.10 | |||

|

__ 5657 |

o,os |

OJO |

0.10 |

0,03 |

0.6〜 1.0 |

"≡-β |

0.05 |

Vj0.05 Ga10.03 |

— |

0,02 |

0.05 | ||

|

6008 |

0.50— 0.9 |

0.35 |

0*3。 |

0.3。 |

0.40〜 0,7 |

OJO |

-- |

0,20 |

V :0.05 ~0.20 |

OJO |

0.05 |

0.1S | |

|

6011 |

0*6~ 1.2 |

LO |

0.40 — 0.9 |

0.8 |

0.6〜 LZ |

0,30 |

。一2。 |

1.5 |

0.20 |

0.05 |

。・15 | ||

|

6022 |

0.8~ 1.5 |

I 0.05〜 OJQ |

0.01 〜 OJl |

0皿〜 OJO |

。,45〜 0.7 |

0,10 |

^― |

0.25 |

0*15 |

0.05 |

0.15 | ||

|

6151 |

0-6〜 L2 |

LO |

0.35 |

0.20 |

0.45〜 0.8 |

0・15〜 0.35 |

0.25 |

0」5 |

0.05 |

0-15 | |||

|

6053 |

4 |

035 |

1.0 |

— |

L1 ~ 1.4 |

0,15 〜 0.35 |

—— |

LO |

— |

0,05 |

045 | ||

|

6SO2 |

0,90— L15 |

0.3。 |

。.32〜 0.50 |

0J5 — 0.40 |

0上。〜 0,7 |

OJO- 0.30 |

0.08 |

0.05 |

0.05 |

0.15 | |||

|

6A61 |

0.55 〜 0.75 |

0.50 |

0.25 〜 0.45 |

0,10 |

0.75— 1.40 |

0,30 |

■ ■■ |

_ _ 一二 OJo |

0.07 |

0.05 |

0J5 | ||

|

7129 |

0.15 |

0.30 |

9∙50~ 0.9 |

OAO |

1.3~ 2.0 |

0.10 |

4.2〜 5.2 |

Vmo5 GatOX3 |

0.05 |

0,05 |

OTIS | ||

|

7A46 |

0.12 |

0,30 |

(UG〜 0,40 |

0.10 _______ |

0.9〜 17 |

0*06 |

6.0〜 7.0 |

0.08 |

0.05 |

0.15 | |||

・表中的单个数值者为元素的最高限•

b其他揖表中未列出或未规定数值的元素,

t铝的质量分数为100.00%与所有含量不小于0.010%的元素含量总和的差值,求和前各元素数值要表示到 O.OX⅜β

」Si含量为实际镁含St的45%〜65%.

4.3铸锭纯净度

431 4B91合金型材用铸锭,液态測氫时的氢含量应不大于0.25 mL∕100 gAl,固态測笠时的氢含量 应不大于22.5 μg∕100 gA【,其他型材用铸锭的氢含诉,在液态测氢时的氢含最应不大于0.15 mL/100 gAh 固态测量时的氣含量应不大于13.5 μg∕100 gΛU

4.3.2型材用铸锭的渣含量应符合GB/T 32186—2015中的U级要求.

4.3∙3对型材用铸锭的纯净度有特殊要求时,由供需双方协商决定,并在订货单(或合同)中注明•

4.4尺寸偏差

型材的尺寸偏差应符合GB/T 14846 2014中高精級的规定,不同于高精级或需要超高精级时,应 在图样中注明•

4.5 .室温拉伸力学性能

型材的室温纵向拉伸力学性能应符合表4规定,壁厚超出表4规定的型材,其力学性能由供需双方 协商,并在订货单(或合同)中注明,未注明时附实测结果。

表4室温拉伸力学性能

|

I牌号 |

I供应 状态・ |

j试样 状态 |

壁厚 ! mm |

室温拉伸试验结果 _ |

布氏硬度 参考值 HBW | |||

|

抗拉强度Rfn MPa |

规定非比例 延伸强度択败 MPa |

断后伸长率X % | ||||||

|

A |

A 5Q EJft | |||||||

|

IlOO |

O |

O |

≤25,00 |

75 — 105 |

>20 |

>22 |

>20 | |

|

H112 |

H112 |

≤25√00 |

≥75 |

>20 |

≥22 |

≥20 |

— | |

|

1200 |

H112 |

H112 |

≤25√00 |

≥75 |

>25 I |

>20 _ |

≥18 |

23 |

|

2008 |

T6 I |

I T6 |

<12.50 |

附实测结果 | ||||

|

2010 |

T6 _ |

I T6 |

≤25.00 |

附实测结果 |

— | |||

|

2017 |

T4 |

j T4 I |

≤12∙50 |

>345 |

⅛215 |

≥12 | ||

|

A 12.5O~ 100*00 |

M345 |

3195 |

≥1Ξ |

— | ||||

|

TG |

T6 |

≤12Λ0 |

附实测结果 | |||||

|

2117 |

T4 |

T4 |

<12.50 |

附实测结果 | ||||

|

T6 I |

T5 |

≤25.00 |

附实测结果 |

— | ||||

|

2024 |

T8 T8510 T8511 |

I TS T8510 T8511 |

<25.00 I_________________________________________________________________________________________________________________________________________________________________ |

>455 |

≥380 |

>5 |

≥4 I |

130 |

|

T6 |

T6 |

<12.50 |

附实測结果 | |||||

|

2036 |

T6 |

T6 |

<25.00 |

附实测结果 |

■j ɪa | |||

|

3002 |

HllZ |

H112 |

≤25,00 |

附实测结果 |

— | |||

|

3003 |

H112 |

H112 |

≤25,00 j |

≥95 |

>35 |

≥25 |

>20 |

30 |

GB/T 33910—2017

表4 (续)

|

牌号 |

供应 状态” |

试样 状态 |

壁厚 mm |

室温拉伸试验结果 |

布氏硬度 参考值 HBW | ||||

|

抗拉强度R=. MPa |

规定非比例 延伸强度喝 MPa |

断后伸长率I % | |||||||

|

A |

A C 釦 IB Hl | ||||||||

|

3005 |

H112 |

H112 |

≤25.00 |

附实測結果 | |||||

|

4B01 |

T6 |

T6 |

≤25.00 |

>270 |

≥220 |

^― |

>3 |

—一 | |

|

4B91 |

TG |

T6 |

《25.00 |

265〜365 |

245~345 |

>10 |

■ | ||

|

5005 |

F |

____ ________ _______________ — ―—一 ______ |

— |

■ IlM |

—— | ||||

|

H112 |

H112 |

《25.00 |

≥100 |

≥40 |

≥18 |

≥16 |

30 | ||

|

O.HllId |

O |

≤ 25,00 |

IOo〜150 |

⅛40 |

≥20 |

≥18 |

30 | ||

|

5252 |

H112 |

H112 |

≤25.00 |

附实测结果 | |||||

|

6005 60。SA |

T4 |

T4 |

<25,0。 |

≥180 |

>90 |

≥15 |

>13 ! |

50 | |

|

T5 |

T5 |

≥25O |

>200 |

>7 |

^― | ||||

|

>6.30 〜25.00 |

250 |

200 |

8 |

7 |

—— | ||||

|

T6 |

Te |

实心 型材 |

<5.00 |

≥27O |

≥225 |

—~~- |

≥6 |

90 | |

|

>5.oo 〜IOqo |

260 |

215 |

i i |

6 |

85 | ||||

|

>10.00-25.00 |

250 |

200 |

3 |

6 |

85 | ||||

|

空心 盤材 |

<5.00 |

>255 |

>215 |

— |

≥6 |

8S | |||

|

>5.00-15X0 |

>250 |

2200 |

≥8 |

≥6 |

85 | ||||

|

6106 |

Te |

T6 |

≤10.00 |

>250 |

>200 |

>8 |

75 | ||

|

6008 |

T4 |

T4 |

<10.00 |

≥180 |

>90 |

>15 |

213 |

50 | |

|

T6 |

T6 |

实心 型材 |

<5,00 |

≥27O |

>225 |

≥e |

>6 |

90 | |

|

>5.00—10.00 |

>260 |

>215 |

>8 |

>6 |

85 | ||||

|

空心 型材 |

<5.00 |

>255 |

>215 |

≥8 |

>6 |

85 | |||

|

>5.00 〜以 00 |

>250 |

≥200 |

≥3 |

≥6 |

85 | ||||

|

6009 |

T6 |

T6 |

≤25,OO |

附实湯结果 |

8 "■ | ||||

|

6010 |

Te |

TG |

<25.00 |

附实測结果 | |||||

|

6011 |

TG |

TG |

≤25.DO |

附实测结果 | |||||

|

6014 |

T4 |

T4 |

<10.00 |

>140 |

>70 |

>15 |

>13 |

55 | |

|

T6 |

TG |

≤5,00 |

>250 |

≥Ξ00 |

>10 |

>3 |

80 | ||

|

>5.00 〜10,0。 |

£225 |

≥180 |

>8 |

>6 |

80 | ||||

|

6016 |

TS |

Te |

≤ 25.00 |

附实测结果 |

■— 1 | ||||

|

6151 |

T6 |

T6 |

≤25.00 |

附实测结果 |

-- | ||||

|

6053 |

T6 |

T6 |

<25.00 |

附实測结果 | |||||

表4 (续)

|

牌号 |

供应 状态• |

试样 状态 |

壁厚 mm |

室温拉伸试验结果 |

布氏硬度 参考值 HBW | |||

|

抗拉强度RlB MPa |

规定非比例 延伸强度5 MPa |

断后伸长率J % | ||||||

|

A |

A SO Inm | |||||||

|

6060 |

T4 |

T4 |

≤25.00 |

>120 |

≥60 |

≥16 |

≥14 |

50 |

|

T5 |

T5 |

≤5.00 |

≥160 |

≥120 |

........ |

≥6 |

60 | |

|

>5.00 〜25.00 |

≥140 |

NIOo |

≥8 |

>6 |

60 | |||

|

T6 |

T6 |

≤3.00 |

2190 |

>150 |

■ |

≥6 |

70 | |

|

>3.00—25.00 |

≥170 |

≥140 |

≥8 |

≥6 |

70 | |||

|

T64 |

T64 |

≤15.00 |

≥180 |

≥120 |

≥12 |

≥10 |

60 | |

|

T66 |

T66 |

≤3.00 |

≥215 |

≥160 |

■ ■ |

≥6 |

75 | |

|

>3.00 〜25.00 |

≥195 |

≥150 |

≥8 |

≥6 |

75 | |||

|

6061 |

T4 |

T4 |

≤25.00 |

≥180 |

≥Π0 |

≥15 |

≥13 |

65 |

|

T5 |

T5 |

≤16.00 |

≥240 |

≥205 |

≥9 |

≥7 |

— | |

|

T6 |

T6 |

≤5.00 |

>260 |

≥240 |

. .. . |

≥7 |

95 | |

|

>5.00 〜40.00 |

≥260 |

≥240 |

≥10 |

≥8 |

95 | |||

|

6063 |

T4 |

T4 |

≤25.00 |

≥130 |

≥65 |

≥14 |

≥12 |

50 |

|

T5 |

T5 |

≤3.00 |

≥175 |

≥130 |

— |

≥6 |

65 | |

|

>3.00 〜25.00 |

≥160 |

≥110 |

27 |

≥5 |

65 | |||

|

T6 |

T6 |

≤10.00 |

≥215 |

>170 |

— |

≥6 |

75 | |

|

>10.00 〜25.00 |

>195 |

≥160 |

≥8 |

≥6 |

75 | |||

|

T64 |

T64 |

≤15.00 |

≥180 |

≥120 |

≥12 |

≥10 |

65 | |

|

T66 |

T66 |

≤10.00 |

≥245 |

≥200 |

— |

≥6 |

80 | |

|

>10.00 〜25.00 |

≥225 |

≥180 |

28 |

≥6 |

80 | |||

|

6463 |

T4 |

T4 |

≤25.00 |

≥125 |

≥75 |

214 |

≥12 |

46 |

|

T5 |

T5 |

≤25.00 |

≥150 |

≥110 |

>8 |

26 |

60 | |

|

T6 |

T6 |

≤25.00 |

≥195 |

≥160 |

≥10 |

28 |

74 | |

|

6082 |

O |

O |

≤25.00 |

≤160 |

≤110 |

≥14 |

≥12 |

35 |

|

T4 |

T4 |

≤25.00 |

≥205 |

≥110 |

>14 |

212 |

70 | |

|

T5 |

T5 |

≤5.00 |

≥270 |

≥230 |

— |

≥6 |

90 | |

|

T6 |

T6 |

≤5.00 |

≥290 |

≥250 |

— |

≥6 |

95 | |

|

>5.00 〜25.00 |

≥310 |

≥260 |

>10 |

>8 |

95 | |||

|

6A01 |

T5 |

T5 |

≤6.00 |

≥245 |

≥205 |

— |

≥8 |

— |

|

>6.00 〜12.00 |

≥225 |

≥175 |

■ |

≥8 |

■■ | |||

|

T6 |

T6 |

≤6.00 |

≥265 |

>235 |

— |

≥8 |

— | |

表4 (续)

|

牌号 |

供应 状态, |

试样 状态 |

壁厚 mm |

室温拉伸试验结果 |

布氏硬度 参考值 HBW | |||

|

抗拉强度Rm MPa |

规定非比例 延伸强度KAOZ MPa |

断后伸长率M % | ||||||

|

A |

ASO mm | |||||||

|

6A61 |

T6 |

T6 |

≤25.OO |

≥260 |

≥240 |

■ ■ |

≥8 |

— |

|

6SO2 |

T6 |

T6 |

≤25.00 |

≥315 |

≥285 |

≥15 |

≥15 |

— |

|

7003 |

T5 |

T5 |

≤25.OO |

>310 |

>260 |

≥10 |

≥8 |

— |

|

T6 |

T6 |

≤ 10.00 |

≥350 |

≥290 |

— |

>8 |

110 | |

|

>10.00 〜25.00 |

≥340 |

≥280 |

≥10 |

≥8 |

110 | |||

|

7005 |

T5 |

T5 |

≤25.00 |

>345 |

≥305 |

≥10 |

≥8 |

— |

|

T6 |

T6 |

≤40.00 |

≥35O |

≥290 |

>10 |

28 |

110 | |

|

7021 |

T6 |

T6 |

≤20.00 |

≥410 |

≥350 |

≥10 |

≥8 |

120 |

|

7129 |

T5、T6 |

T5、T6 |

≤12.50 |

>380 |

2340 |

— |

28 |

— |

|

7A46 |

T5 |

T5 |

≤25.00 |

≥410 |

≥390 |

≥10 | ||

|

T6 |

T6 |

≤25.00 |

2420 |

≥390 |

— |

≥10 |

— | |

|

7BO5 |

T4 |

T4 |

≤25.00 |

≥315 |

≥195 |

— |

≥H |

— |

|

T5 |

T5 |

≤25.00 |

≥325 |

≥245 |

■ |

≥10 |

■ | |

|

T6 |

T6 |

≤25.00 |

≥335 |

≥275 |

— |

≥10 |

■ | |

*当订货单(或合同)中以Tl状态订货时,应取样做T62状态性能,并达到表中T6状态规定。若表中无T6状 态性能时,则做T42状态性能,并达到表中T4状态的性能规定.

b如无特殊要求或说明,A适用于壁厚大于12.50 mm的型材,A50mm适用于壁厚不大于12.50 mm的型材。

e壁厚不大于1.60 mm的型材不要求断后伸长率,如有要求时,可供需双方协商并在一订货单(或合同)中注明。

d Hlll状态供货的型材试样能达到规定值时,可不取样做。状态的性能检测。

4.6布氏硬度

型材的布氏硬度参考值如表4所示。

4.7高速拉伸性能

需方对型材高速拉伸性能有要求时,供方应提供相关数据。

4.8弯曲性能

4.8.1对型材有弯曲性能要求时,应供需双方协商,并在订货单(或合同)中注明。试样采用4倍壁厚 的弯曲半径,按GB/T 232进行90°的弯曲试验,试验后其试样表面不准许裂纹存在。

4.8.2需方对型材全截面弯曲性能有要求时,供方应提供相关数据。

4.9全截面压缩性能

需方对吸能盒用型材的全截面压缩性能有要求时,供方应提供相关数据。

4.10低倍组织

型材的低倍组织应符合GB/T 6892的规定。对于防抱死制动系统(ABS)用型材,其低倍组织试样 上不准许有裂纹、缩尾、光亮晶粒、非金属夹杂物、外来金属夹杂及白斑、初晶等点状缺陷存在。

4.11显微组织

型材的显微组织不准许有过烧。对显微组织中的晶粒度有特殊要求时,应供需双方协商,并在订货 单(或合同)中注明。

4.12晶间腐蚀性能

对普通结构件和碰撞安全件用2X X X、5X X X、7X X X系型材,有晶间腐蚀性能要求时,应供需 双方协商,并在订货单(或合同)中注明。

4.13疲劳性能

对型材有疲劳性能要求时,应供需双方协商,并在订货单(或合同)中注明。

4.14膜层性能

表面处理型材的膜层性能应按照GB/T 6892的规定具体商定,并在订货单(或合同)中注明。

4.15外观质■ 4.15.1型材的表面应清洁,不准许有裂纹和腐蚀斑点存在。

4.15.2型材表面上的起皮、气泡、压坑、碰伤、擦伤、划伤、表面粗糙、局部机械损伤等缺陷的深度不准 许超过所在部位壁厚的负偏差值,且在装饰面上不应超过0.2 mm,在非装饰面上不应超过0.5 mmβ其 缺陷的总面积在装饰面上不应超过型材表面积的2%,在非装饰面上不应超过型材表面积的5%。

4.15.3型材上需要加工的部位,其表面缺陷深度不应超过机加工量。

4.15.4型材的表面允许供方沿型材纵向打磨至光滑表面。

4.15.5表面处理型材的外观质量应符合GB/T 6892的规定。

5试验方法

5.1化学成分

5.1.1化学成分分析方法应符合GB/T 20975或GB/T 7999的规定,仲裁分析应采用GB/T 20975规 定的方法。

5.1.2仅对表3.GB/T 3190中相应牌号的“铝”及“其他'‘之外有数值规定的元素进行常规化学分析。 当怀疑非常规分析元素的质量分数超出了本标准的限定值时,生产者应对这些元素进行分析。

5.1.3 “AT含量按GB/T 3190规定的方法计算,计算“A1”含量时,取常规分析元素与怀疑超量的非常 规分析元素分析数值的和值作为“元素含量总和”。

5.1.4分析数值的判定采用修约比较法,数值修约规则按GB/T 8170的有关规定进行,修约数位应与 本标准的表3或GB/T 3190规定的极限数位一致。

5.2铸锭纯净度

型材用铸锭的纯净度检验按GB/T 32186-2015的规定进行。

5.3尺寸偏差 5.3.1除“阳极氧化”和“阳极氣化+电泳涂漆”类别外的表面处理型材,应在去掉膜层后测量尺寸

偏差。

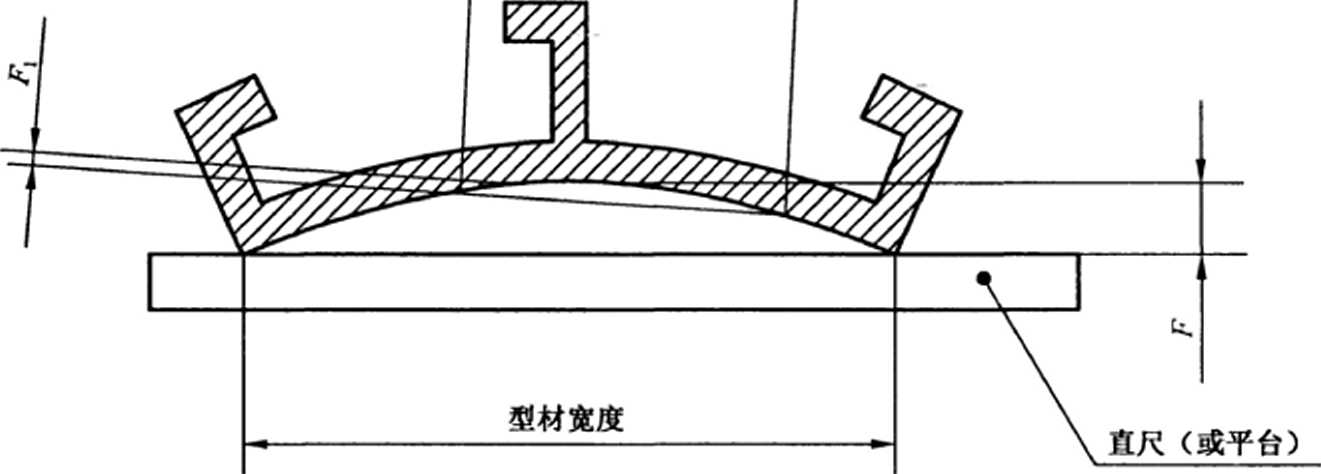

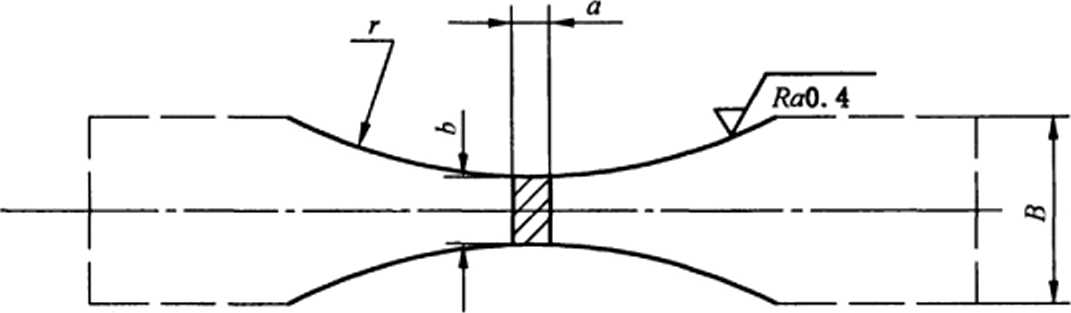

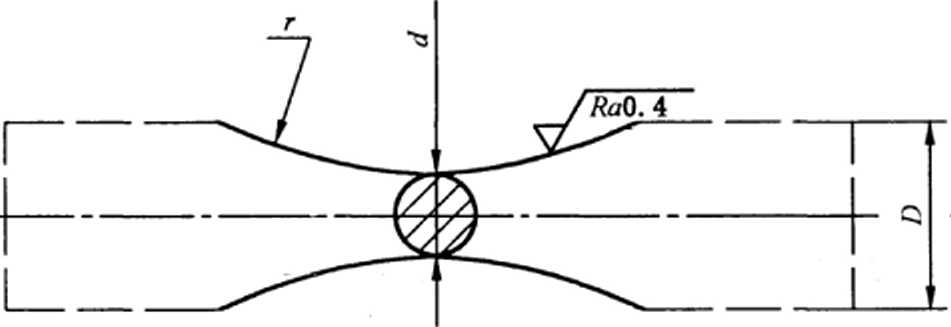

5.3.2测量型材平面间隙时,先将型材放在平台上,当型材借自重达到稳定时,用100 mm长的直尺 (或刀平尺)沿宽度方向测量型材平面与直尺间的最大间隙值(F】),如图1所示,该值(Fl)即为型材任 意IOO mm宽度上的平面间隙;将长度大于型材宽度的直尺(或刀平尺)沿宽度方向靠在型材的凹面上, 测量直尺与型材之间的最大间隙值(F),或将型材的凹面置于平台上,沿宽度方向测量型材与平台之间 的最大间隙值(F),如图1所示,该值(F)即为型材在其整个宽度上的平面间隙。

100 mm宜尺

图1型材平面间隙测量示意图

5.3.3其他尺寸偏差的测量方法应符合GB/T 14846的规定。

5.4室温拉伸力学性能

型材的室温纵向拉伸力学性能试验方法应符合GB/T 16865的规定。表面处理的型材,仲裁时应 去除拉伸试样表面的膜层。

5.5布氏硬度

型材的布氏硬度测试方法按GB/T 231.1的规定进行。

5.6高速拉伸性能

型材高速拉伸试验用试样的厚度为型材的原始壁厚,若厚度大于试验设备规定试样的最大厚度时, 则应加工至设备规定的最大厚度。高速拉伸的试验方法应按GB/T 33227的规定进行。

5.7弯曲性能

5.7.1型材的弯曲性能试验方法按GB/T 232的规定进行。

5.7.2型材的全截面弯曲试验方法按附录A的规定进行。

5.8全截面压缩性能

型材的全截面压缩试验方法按附录B的规定进行。

5.9低倍组织

型材的低倍组织检验方法按GB/T 3246.2的规定进行。

5.10显微组织

型材的显微组织检验方法按GB/T 3246.1的规定进行。

5.11晶间腐蚀性能

2×××、7X X X系合金型材的晶间腐蚀试验方法按GB/T 7998的规定进行,5X X X系合金型材 的晶间腐蚀验方法按GB/T 26491的规定进行。

5.12疲劳性能

型材的疲劳性能试验方法应符合附录C的规定。

5.13膜层性能

型材的膜层性能试验方法按GB/T 6892的规定进行。

5.14外观质Jt

外观质最的检测按GB/T 6892的规定进行。

6检验规则

6.1检查和验收

6.1.1型材应由供方进行检验,保证型材质量符合本标准及订货单(或合同)的规定,并填写质量证 明书。

6.1.2需方应对收到的型材按本标准的规定进行检验。检验结果与本标准及订货单(或合同)的规定 不符时,应以书面形式向供方提出,由供需双方协商解决。属于外观质量及尺寸偏差的异议,应在收到 型材之日起一个月内提出,属于其他性能的异议,应在收到型材之日起3个月内提出。如需仲裁,可委 托供需双方认可的单位进行,并在需方共同取样。

6.2组批

型材应成批提交验收,每批应由同一牌号、状态、尺寸规格和膜层代号的型材组成。

6.3计重

型材应检斤计重。

6.4检验项目

6.4.1每批型材出厂前均应进行化学成分、尺寸偏差、室温拉伸力学性能、低倍组织和外观质量的 检验。

6.4.2淬火型材每批均应进行显微组织检査。

6.4.3铸锭的纯净度由供方工艺保证,当订货单(或合同)中注明检验时,应进行检验。

6.4.4订货单(或合同)中注明检测弯曲性能时,应检验弯曲性能。

6.4.5对全截面弯曲性能有要求的型材,首批供货或工艺发生重大变化时,或订货单(或合同)中注明 检验全截面弯曲性能时,供方应提供试样给需方进行全截面弯曲性能检验。

6.4.6对晶间腐蚀性能有要求的型材,首批供货或工艺发生重大变化时,或订货单(或合同)中注明检 验晶间腐蚀时,应检验型材的晶间腐蚀性能。

6.4.7对全截面压缩性能有要求的型材,首批供货或工艺发生重大变化时,或订货单(或合同)中注明 检验全截面压缩性能时,应检验型材的全截面压缩性能。

6.4.8订货单(或合同)中注明检验高速拉伸性能时,供方应提供试样给需方进行高速拉伸性能试验。

6.4.9对疲劳性能有要求的型材,首批供货或工艺发生重大变化时,或订货单(或合同)中注明检验疲 劳性能时,应进行疲劳性能的检验。

6.4.10表面处理型材的膜层性能按订货单(或合同)中注明的项目及GB/T 6892的规定进行检验。

6.5取样

型材的取样应符合表5的规定。

表5型材的取样规定

|

检验项目 |

取样规定 |

要求的 章条号 |

试验方法 的章条号 |

|

化学成分 |

按GB/T 17432的规定进行 |

4.2 |

5.1 |

|

侍锭纯净度 |

订货单(或合同)中注明检验时,任取一根铸锭.氧含量也可液态测氢 |

4.3 |

5.2 |

|

尺寸偏差 |

取样数最按表6规定 |

4.4 |

5.3 |

|

室温拉伸力学性能• |

取样数最按表6规定.在抽取的每根型材挤压前端切取1个试样 |

4.5 |

5.4 |

|

高速拉伸性能 |

每批任取3根型材,在抽取的每根型材挤压前端,从横截面上的最大 壁厚处沿纵向切取】个试样 |

4.7 |

5.6 |

|

弯曲性能• |

弯曲试验的取样数量按表6規定.在抽取的每根型材挤压前端切取1 个试样.对于全截面弯曲试验,每批任取3根型材,在抽取的每根型 材挤压前端切取1个试样 |

4.8 |

5.7 |

|

全截面压缩性能• |

每批任取2根型材,在抽取的每根型材挤压尾端切取1个试样 |

4.9 |

5.8 |

|

低倍组织 |

取样数量按表6规定。在抽取的每根型材挤压尾端切取1个试样;空 心型材还应在每根抽取型材的挤压前端切取1个试样检验焊缝 |

4.10 |

5.9 |

|

显微组织• |

每批抽取两根型材,在抽取的每根型材上切取1个试样 |

4.11 |

5.10 |

|

晶间腐蚀性能• |

每批抽取3根型材,在抽取的每根型材上切取1个样坯。在每个样坯 上切取3个相邻的相同试样 |

4.12 |

5.11 |

|

疲劳性能 |

每批抽取3根型材,在抽取的每根型材断面壁厚较大部位沿挤压方向 切取1个试样.试样在横截面上的切取部位应符合表7的规定 |

4.13 |

5.12 |

|

膜层性能 |

按GB/T 6892的規定 |

4.14 |

5.13 |

|

外观质髭 |

逐根检验 |

4.15 |

5.14 |

|

•淬火型材,其室温拉伸力学性能、弯曲性能、全截面压缩性能、显微组织、晶间腐蚀性能,生产厂按批(或热处理 炉)次取样,仲裁时按批取样. | |||

表6尺寸偏差、室温拉伸力学性能、弯曲性能、低倍组织取样数■表

|

每批(或每炉)数最 根 |

取样数量 根 |

|

≤5O |

2 |

|

>50 〜90 |

3 |

|

>90—150 |

5 |

|

>150 〜280 |

8 |

|

>280 〜500 |

13 |

|

>500 〜1 200 |

20 |

|

>1 200 |

40 |

表7疲劳试样在横截面上的切取部位

|

型材壁厚 mm |

横截面切取部位 |

对应疲劳试样 |

|

≤15.00 |

全壁厚,包含壁厚的两个原始表面 |

矩形试样 |

|

>15.00 〜25.00 |

按GB/T 16865规定 |

宜径d = 5 mm的圆形试样 |

|

>25.00 |

按GB/T 16865规定 |

直径<∕ = 10 mm的圆形试样 |

6.6检验结果的判定

6.6.1任一试样的化学成分不合格时,型材能区分熔次时,则判该试样代表的熔次不合格,其他熔次依 次检验,合格者交货。不能区分熔次时,则判该批不合格。

6.6.2任一试样的铸锭纯净度不合格时,判该批不合格。

6.6.3任一型材的尺寸偏差不合格时,判该批型材不合格。但允许逐根检验,合格者交货。

6.6.4任一试样的室温拉伸力学性能不合格时,应从该批(或热处理炉)型材中另取双倍数量的试样进 行重复试验。重复试验结果全部合格,则判该批(或热处理炉)型材合格。若重复试验结果中仍有试样 性能不合格时,则判该批(或热处理炉)型材不合格。经供需双方商定允许供方逐根检验,合格者交货。 也允许供方进行重复热处理,重新取样检验。

6.6.5任一试样的弯曲性能不合格时,应从该批(或热处理炉)型材中另取双倍数量的试样进行重复试 验。重复试验结果全部合格,则判该批(或热处理炉)型材合格。若重复试验结果中仍有试样性能不合 格时,则判该批(或热处理炉)型材不合格。经供需双方商定允许供方逐根检验,合格者交货。也允许供 方进行重复热处理,重新取样检验。

6.6.6任一试样的低倍组织不合格时,按如下分别判定:

a) 因裂纹、光亮晶粒、非金属夹杂物、外来金属夹杂及白斑、初晶及氧化膜等冶金缺陷不合格时, 判该批型材不合格。但经供需双方商定,可由供方逐件检验,合格者交货。

b) 因成层、缩尾不合格时,允许从型材挤压尾端切去一段重复试验,直至合格,则该批中的其他型 材均应按受检型材上述缺陷分布的最大长度切尾或逐根检验,合格者交货。

C)因焊缝不合格时,允许从空心型材的挤压前端切去一段重复试验,直至合格,则该批中的其他 空心型材均应按受检型材缺陷分布的最大长度切头或逐根检验,合格者交货。

6.6.7任一试样的显微组织不合格时,型材能区分热处理炉次的判该试样代表的炉次不合格,其他炉 次依次检验,合格者交货。不能区分炉次的判该批型材不合格。

6.6.8任一试样的晶间腐蚀性能不合格时,型材能区分热处理炉次的判该试样代表的炉次不合格,其 他炉次依次检验,合格者交货。不能区分炉次的判该批型材不合格。

6.6.9任一试样的疲劳性能不合格时,判该批型材不合格。但允许供方进行重复热处理,重新取样检 验室温拉伸力学性能和疲劳性能。

6.6.10任一试样的膜层性能不合格时,按GB/T 6892判定。

6.6.11任一型材的外观质量不合格时,判该根不合格。

7标志、包装、运输、贮存及质■证明书

7.1标志

7.1.1产品标志

在检验合格的型材挤压前端应附有如下内容的标识、标签(或合格证):

a) 供方名称和地址;

b) 产品名称和尺寸规格或型号j

C)牌号和状态;

d) 表面处理型材的膜层代号、颜色或色号:

e) 批号或生产日期J

()本标准编号;

g)供方质检部门的检印(或质检人员的签名或印章)。

7.1.2包装箱标志

型材的包装箱标志应符合GB/T 3199的规定。

7.2包装

型材不涂油,不装箱,其他按GB/T 3199规定。需要涂油、装箱或与GB/T 3199不同的包装方式、 方法时应经供需双方商定,并在订货单(或合同)中注明。

7.3运输和贮存

型材的运输和贮存应符合GB/T 3199的规定。

7.4质■证明书

每批型材应附有产品质量证明书,其上注明:

a) 供方名称;

b) 产品名称和尺寸规格或型号;

C)牌号、状态;

d) 表面处理型材的膜层代号、颜色或色号(非表面处理型材不注明),

e) 型材批号或生产日期;

f) 重量或件数,

g) 各项分析检验结果;

h) 供方质检部门的检印;

i) 本标准编号;

j) 生产许可证编号;

k) 包装日期(或出厂日期)。

8订货单(或合同)内容

订购本标准所列材料的订货单(或合同)内应包括下列内容:

a) 产品名称;

b) 牌号、状态、尺寸规格或型号;

C)表面处理型材的膜层代号、颜色或色号(非表面处理型材不注明);

d) 重量或件数;

e) 某些尺寸指标的超高精级;

f) 对壁厚超出表4规定型材力学性能的特殊要求;

g) 对高速拉伸性能的特殊要求3

h) 对弯曲性能的特殊要求;

i) 对全截面弯曲性能的特殊要求;

j) 对吸能盒用型材需检验全截面压缩性能的特殊要求;

k) 对显微组织有晶粒度的特殊要求;

D 对2X X X、5X X X、7X X X合金的普通结构件或碰撞安全件有晶间腐蚀性能的特殊要求;

m) 对疲劳性能的特殊要求;

n) 对膜层性能的特殊要求;

o) 其他特殊要求;

P)本标准编号。

附录A (规范性附录) 全截面弯曲试验方法

A.1方法原理

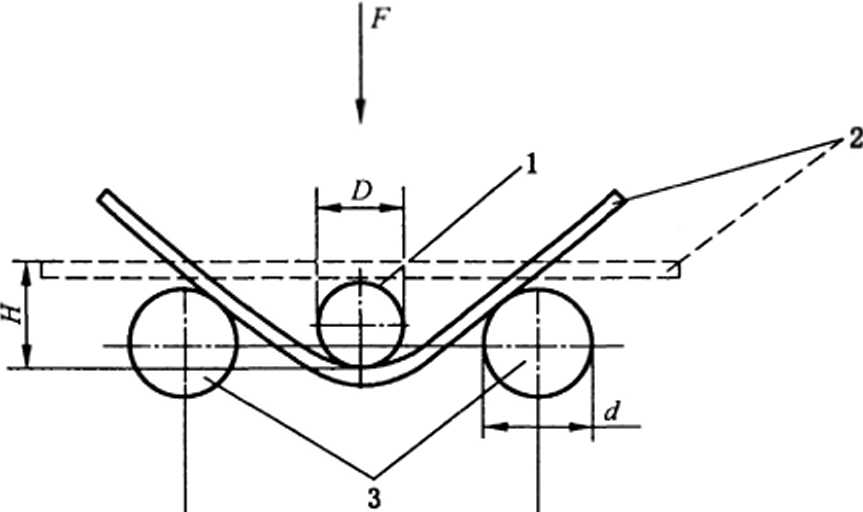

试样在弯曲装置(如图A.1所示)上经受弯曲塑性变形,不改变加力方向,直至达到规定的位移量 时,测定试样的最大弯曲力、弯曲刚度以及吸能量。

a

说明:

|

1 — |

—压头; |

d 一 |

一支辍直径; |

|

2 一 |

—试样3 |

a — |

—支辗间的中心距离J |

|

3 — |

—支辗; |

F 一 |

—弯曲力; |

|

D- |

—压头直径3 |

H 一 |

一试样在弯曲过程中的位移• |

图AJ全截面弯曲试验示意图

A.2试验设备

A.2.1各类压力试验机均可使用。试验机加卸力应平稳,无振动和冲击现象。

A.2.2试验机应按照GB/T 16825.1进行校准,其准确度应为1级或更优级别。

A.2.3支辐长度和弯曲压头的宽度应大于试样宽度,硬度应不小于55HRCe

A.2.4压头和支辗的直径按相应产品标准规定选取,如无规定时,压头直径取304 mm,支根直径为 40 mm0

A.2.5支辐间的中心距离按相应产品标准规定选取,如无规定时,支辗间的中心距离为900 mmo

A.2.6试验过程中支辗间的中心距离应保持不变。

A.3试样

A.3.1试样的横截面为挤压型材的全截面。

A.3.2试样的长度可根据试验的设备情况切取,以确保试验能够顺利进行。

A.4试验程序

A.4.1试验在IO C〜35 C的温度下进行。

A.4.2将弯曲装置安装在试验机上。

A.4.3将试样放置在弯曲装置上,试样的轴线保持在通过加载轴且垂直于弯曲轴的平面内。

A.4.4加载前将荷载调零。

A.4.5 以50 mm/min〜60 mm/min的试验速率进行弯曲试验,直至相应产品规定的位移量,并记录加 载过程的力■位移曲线(如图A.2所示)。

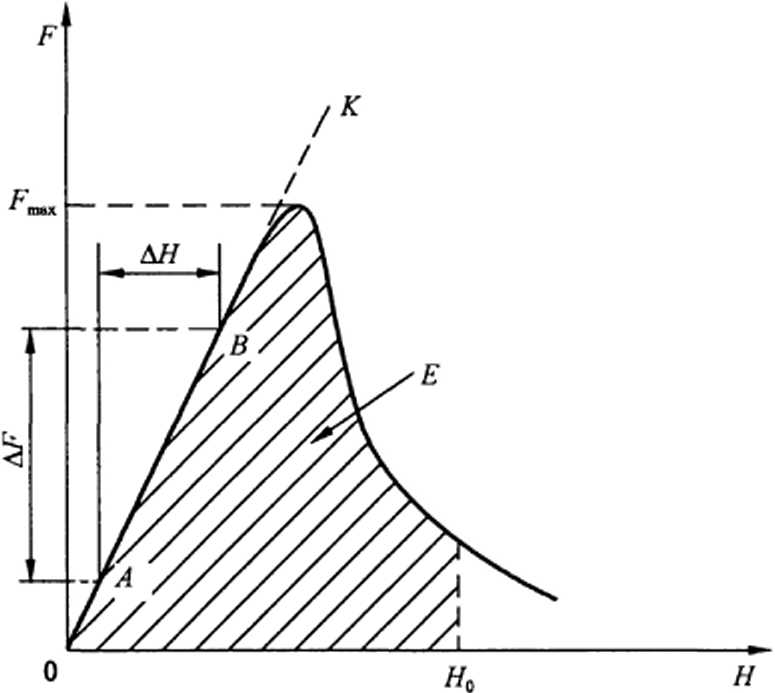

说明:

F —弯曲力;

Fmax —最大弯曲力;

K —弯曲刚度$

E —吸能最;

A —弹性变形阶段的位移起点;

B——弹性变形阶段的位移终点;

∆F—弯曲力增Sh

△H—弹性变形阶段的位移畳;

HO —试样位移至特定点的位移;

H ―位移。

图A.2力•位移曲线示意图

A.5试验结果

A.5.1读取最大弯曲力Fg:在试验记录的力■位移曲线上读取最大弯曲力FmaXe

A.5.2计算弯曲刚度K :在试验记录的力-位移曲线上,读取弹性变形阶段的位移量及其相应的弯 曲力增量AF,如图A.2所示,按式(A.1)计算弯曲刚度K。推荐利用20%〜80%最大弹性变形范围内 的力-位移试验数据计算弯曲刚度,计算弯曲刚度时的位移上、下限在报告中注明。

K=毛 ..............................(A.1 )

式中:

K ——弯曲刚度,单位为千牛每毫米(kN/mm);

△F ——弯曲力增量,单位为千牛(kN);

∆H ——弹性变形阶段的位移量,单位为毫米(mm)β

A.5.3计算吸能量E:按式(A.2)计算弯曲变形位移至特定点H。时的吸能量E,如图A.2所示。HO 宜为100 mm,取其他值时应在试验报告中注明。

CHO E= F(H)CIH ..............................( A.2 )

O

式中:

E ——吸能量,单位为焦耳(J);

F(H)—图A.2中位移为H时的弯曲力,单位为千牛(kN);

H ——位移,单位为毫米(mm) 5

HO ——试样位移至特定点的位移,单位为毫米(mm)O

A.5.4最大弯曲力FroaX、吸能量E、弯曲刚度K按GB/T 8170规定修约到个位。

A.6试验报告

试验报告至少应包括下列内容:

a) 本标准编号;

b) 牌号及尺寸规格;

C)试样状态;

d) 试样形状和尺寸;

e) 试验参数(压头直径、支辐间的中心距离、规定位移);

D 试验结果(最大弯曲力Fg、吸能量E、弯曲刚度K);

g)测试人员和测试时间。

附录B (规范性附录) 全截面压缩试验方法

BJ方法原理

对试样施加轴向压缩力,使试样沿加力方向发生压缩变形和位移,高度逐渐减小,通过测量压缩过 程的力和位移,测定试样的最大力Fmajt∖吸能量E、压缩率Ah,如图B.1所示。

Fl

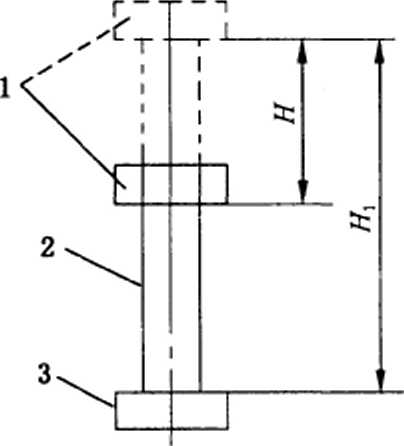

说明,

1 —上压板;

2 —试样;

3 —下压板3

F —压缩力.即压缩试验时施加在上压板上的作用力;

H1—试样的原始高度;

H —试样压缩时试样的位移。

图B.1全截面压缩试验示意图

B.2试验设备

B.2.1试验机应按照GB/T 16825.1进行校准,并且准确度应为1级或优于1级。

B.2.2试验机上、下压板的工作表面应平行,且平行度应不低于1 : 0.000 2 mm∕mm,压板的硬度应不 低于55 HRCo试验过程中,试样与压板间不应有侧向的相对位移和转动,不应有偏心压缩现象。

B.2.3与试样接触的上、下压板的表面应留有沟槽,使试样与接触面存在间隙,便于试验时,试样型腔 内的气体排出。

B.2.4试验机应有力和位移的记录装置。

B.2.5试验时应在压缩装置周围装设防护罩,防护罩宜用有机玻璃或铁纱做成,将试样罩在里面,防止 试样碎片飞岀伤人或损坏仪器。

B.3试样

B.3.1试样的横截面为挤压型材的原始截面。

B.3.2按产品标准或双方协议的规定数量和部位切取试样。

B.3.3切取样坯和机加工试样时,不应改变材料的性能。

B.3.4试样两端面应平滑,且与轴线垂直。

B.3.5试样表面不应有划痕等损伤。

B.3.6按双方协议的规定确定试样高度。

B.4试验程序

B.4.1试验应在10 C〜35 C的温度下进行。

B.4.2对于高度小于500 mm的试样,选用分辨力为0.02 mm的游标卡尺测量其原始髙度HI;对于高 度2 500 mm的试样,选用分辨力为1 mm的钢板尺测量其原始高度HIO

B.4.3将试样放置在试验机上、下压板之间,使其截面中心与压板中心对齐。

B.4.4加载前将荷载调零。

B.4.5以50 mm∕min~60 mm/min的速率进行压缩试验,直至规定的压缩率或位移量,并记录加载过 程的力-位移曲线。

B.4.6试验机卸载后测量压缩试验后的试样高度Hv。

B.5试验结果

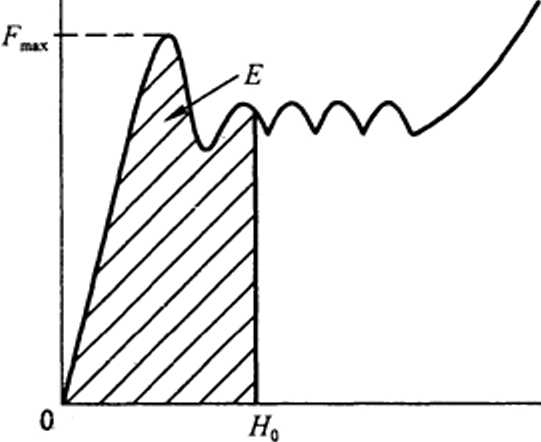

B.5.1在试验记录的力-位移曲线上读取试样发生压力首次下降前的最大压缩力FmM,如图B.2所示。

H

说明:

F —压缩力;

FBM——最大压缩力;

E——吸能ISh

HO —试样压缩至特定点的位移,

H —位移.

图B.2力•位移曲线示意图

B.5.2按式(B.1)计算压缩率。

AH = (Hl 一 HV)/H】X 100% ..............................( B.1 )

式中:

AH——压缩率,%;

Hl —试样的原始高度,单位为毫米(mm);

HV ―压缩试验后试样的高度,单位为毫米(mm).

B.5.3按式(B.2)计算试样压缩位移至特定点HO的吸能量E,如图B.2所示。HO的位移推荐取 100 mm,取其他值时应在试验报告中注明。

ΓHo

E= F(H)dH ..............................( B.2 )

0

式中:

E ——吸能量,单位为焦耳(J);

F(H)——压力,单位为千牛(kN);

H ——位移,单位为毫米(mm);

HO ——试样位移至特定点的位移。

B.5.4最大压缩力Fma∙、吸能量E按GB/T 8170规定修约到小数点后2位,压缩率AH按GB/T 8170 规定修约到小数点后1位。

B.6试验报吿

试验报告一般应包括下列内容:

a) 本标准编号;

b) 牌号及尺寸规格:

C)试样状态;

d) 试样形状和尺寸3

e) 试验结果(最大压缩力Fg、吸能量E、压缩率Ah);

f) 测试人员和测试时间。

(规范性附录)

铝合金型材疲劳试验方法

c.1方法原理

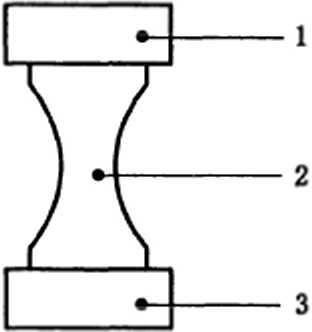

本方法是在指定循环次数或循环应力条件下,沿着试样的纵轴方向施加恒幅交变荷载,测定材料的 疲劳性能(如图C.l)β

交变载荷

Il

说明:

1— —上夹具;

2— 试样,

3— 下夹具。

图C.1疲劳试验示意图

C.2试验设备

C.2.1试验采用电磁共振疲劳试验机或电液伺服疲劳试验机。

C.2.2试验机静载荷、动载荷和同轴度应满足JJG 556的要求。

C.2.3试验过程中,试验机施加载荷应准确、稳定。

C.3试样

C.3.1矩形试样

C.3.1.1矩形试样的形状与尺寸应符合图C.2和表C.1的规定。

单位为毫米

说明:

α —试样厚度;

b —一试样工作部分最小横截面寛度;

r —试样两端夹持部分之间工作圆弧半径;

B —试样夹持部分寛度。

图C.2矩形试样示意图

表CJ矩形试样尺寸及偏差

单位为毫米

|

a |

b |

F |

B |

|

≤15.00 |

15.00±0.05 |

120.00±1.00 |

40.00±1.00 |

C.3.1.2试样工作圆弧部分对称度允许偏差不大于0.15 mm,两端夹持部分对称度允许偏差不大于 0.40 mm0

C.3.2圆形试样

C3∙2∙1圆形试样的形状与尺寸应符合图C.3和表C.2的规定。

单位为毫米

说明X

d —试样工作部分最小横截面直径;

r —试样两端夹持部分之间工作圆弧半径;

D(M)——试样夹持部分直径或螺纹规格.

图C.3

形试样示意图

表C.2

Ll

形试样尺寸与偏差

单位为毫米

|

_____型材壁厚 |

d |

F |

D(M) |

|

>15.00 〜25.00 |

5.00±0.05 |

50.00±1.00 |

16.00±1.00 (M14X1) |

|

>25.00 |

10∙00±0∙10 |

60.00±1.00 |

20.00±1.00 (M22X1) |

C.3.2.2对于圆形试样,同轴度允许偏差不大于0.05 mm,螺纹试样两端面与轴线的垂直度允许偏差不

大于 0.05 mm0

C.4试验程序

C.4.1试验在室温下进行,通常应为10 C〜35 ,C β

C.4.2试验前应对试样进行外观检验,清洁试样表面时不应造成试样损伤。

C.4.3采用工具显微镜或投影仪测最试样工作圆弧部分最小横截面的宽度或直径,采用千分尺测量试 样的厚度,测量精度应不低于0∙01 mmo

C.4.4将试样装夹在适当的夹具上,并保证同轴度,不得超载。

C.4.5载荷波形为正弦波,通常试验频率不大于200 HZo

C.4.6设定供需双方商定的试验参数(最大应力、应力比、循环次数)。

C.4.7开始施加荷载,直至试样断裂或达到指定循环次数。

C.4.8试样断裂在非工作部分,试验无效。

C.4.9记录试验结果及试验过程中的异常情况。

C.5结果表示

C.5.1检验性试验

疲劳试验条件(应力比、最大应力、循环次数)由供需双方商定,试样数量为3个。试样全部未发生 断裂,试验结果记为通过;试样发生断裂,试验结果记为不通过,并记录下断裂试样的循环周次,用10” 形式表示,按GB/T 8170规定修约至3位有效数字,例如s3.56×105o

C.5.2疲劳强度测定

C.5.2.1采用升降法测定指定循环次数下的中值疲劳强度和指定存活率的疲劳强度。升降法试验一 般采用15个试样。相邻两级应力水平的应力增量应为预计中值疲劳强度的3%〜5%。应力水平的级 数取决于应力增量的大小和试验数据的分散程度,一般以3〜5级为宜。第一件试样的试验应力水平应 略高于预计中值疲劳强度,随后试样的试验应力水平取决于前一试样的试验结果。凡前一试样未达到 指定循环次数发生破坏,则随后的一次试验将在低一级的应力水平下进行;凡前一根试样达到指定循环 次数未破坏,则随后的一次试验在高一级应力水平下进行,直至完成全部试验为止。对第一次岀现相反 结果以前的试验数据,如在升降图的波动范围以内,则在后续试验中可以利用。数据处理时,先将相邻 应力水平的各数据点按一个断裂点(X)和一个未断裂点(O)配成对子,然后再进行计算。

C.5.2.2中值疲劳强度四按式(Cl)计算,按GB/T 8170规定修约到个位:

1 m

。5。=—习 Vq n M

(C.1 )

式中:

CTso

中值疲劳强度,单位为兆帕(MPa);

配成对子的总数,即试样数量的一半,单位为对;

配成对子的级数,即应力级数减1,单位为级:

σi ——配成对子的应力水平(σi+σi+ι)∕2,单位为对;

V.—相邻两级配成的对子数,单位为对。

C.5.2.3 标准差S按式(C.2)计算:

∑L(σ,∙ —σ50)] t-ɪ

(C.2 )

式中:

S——标准差,单位为兆帕(MPa)e

C.5.2.4指定存活率F的疲劳强度bp按式(C.3)计算,按GB/T 8170规定修约到个位:

QP =©50 APS C.3 )

式中:

σp —一指定存活率P下的疲劳强度,单位为兆帕(MPa)J

kP —指定存活率P的标准正态偏量值,可由正态分布表査得,无量纲。

C.6试验报告

试验报告应包括以下内容:

a) 型材合金牌号、状态、型号和批号等)

b) 试样形状、尺寸、取样方向和位置等;

C)试验机的型号.加载方式、试验波形、频率、应力比、最大应力和循环次数等;

d) 试验环境:试验温度及其变化范围;

e) 试验结果;

f) 其他。

= OzloL 6coco

中华人民共和•国 国家标准 汽车用铝及铝合金挤压型材 GB/T 33910—2017

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

#

开本880X1230 1/16 印张2 字数50千字 2017年7月第一版2017年7月第一次印刷

GB/T 33910-2017

书号:155066 • 1-55490 定价 30.00 元