ICS 053.020.99

J 80

GB/T 26475—2011

Bridge type grab ShiP unloader

2011-05-12 发布

2011-12-01 实施

本标准由中国机械工业联合会提出。

本标准由全国起重机械标准化技术委员会(SAC/TC 227)归口 .

本标准起草单位;大连重工•起重集团有限公司、北京起重运输机械设计研究院。

本标准主要起草人:吕新民、高飞、贾铁军、尹静霞。

1范围

本标准规定了额定生产率为400 t/h〜5 000 t/h桥式抓斗卸船机<以下简称卸船机)的分类、基本参 数、技术要求、涂装、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于接卸煤炭或矿石的卸船机,其他散料类的卸船机也可参照使用.

本标准不适用于安装在査船上的桥式抓斗卸船机。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本.凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志(GB/T 191-2008,ISO 780: 1997,MOD)

GB 755-2008 旋转电机定额和性能(IEC 60034-1:2004,IDT)

GB/T 1228 钢结构用高强度大六角头螺栓(GB/T 1228-2006,ISO 7412: 1984,NEQ)

GB/T 1229 钢结构用高强度大六角螺母(GB/T 1229-2006,ISO 4775: 1984,NEQ)

GB/T 1230 钢结构用高强度垫圈(GB/T 1230-2006,ISO 7416: 1984,NEQ)

GB/T 1231钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB 2893 安全色(GB 2893—2008,1SO 3864-1 :2002,MOD)

GB/T 3323 金属熔化焊焊接接头射线照ffi(GB∕T 3323-2005,EN 1435: 1997,MoD)

GB/T 3766 液压系统通用技术条件(GB/T 3766-2001 ,eqv ISO 4413:1998)

GB/T 3811-2008起重机设计规范

GB 4208 外壳防护等级(IP 代码)(GB 4208-2008,IEC 60529 =2001,IDT)

GB 5226.1机械电气安全 机械电气设备 第1部分:通用技术条件(GB 5226. 1—2008, IEC 60204-1 j2OO5 (IDT)

GB 5226. 2机械安全 机械电气设备 第32部分:起重机械技术条件(GB 5226. 2-2002, idt IEC 60204-32 i 1998)

GB/T 5905 起重机试验规范和程序(GB/T 5905—1986,idt ISO 4310: 1981)

GB 6067.1-2010起重机械安全规程 第1部分,总则

GB/T 6974.1 起重机 术语 第 1 部分:通用术语(GB/T 6974. 1-2008,ISO 4306-1: 2007, IDT)

GB/T 6974.5起重机 术语 第5部分:桥式和门式起重机(GB/T 6974. 5—2008,ISO 4306-5: 2005, IDT)

GB 8918 重要用途钢丝绳(GB 8918-2006,ISO 3154: 1988,MOD)

GB/T 8923涂装前钢材表面锈蚀等级和除锈等级(GB/T 8923-1988,eqv ISO 8501-1: 1988)

GB/T 9286色漆和清漆 漆膜的划格试验(GB/T 9286—1998,eqv ISO 2釦9:1992)

GB/T 9330.1塑料绝缘控制电缆 第1部分:一般规定

GB/T 9330.2塑料绝缘控制电绒 第2部分:聚氯乙烯绝缘和护套控制电缆

GB/T 9331船舶电气装置 额定电压IkV和3kV挤包绝缘非径向电场单芯和多芯电力电缆

(GB/T 9331-2008,IEC 60092-353i1995,IDT)

GB/T 10095(所有部分)圆柱齿轮 精度制ClSO 1328(所有部分)]

GB/T 10183.1起重机 车轮及大车和小车轨道公差 第1部分'总则(GB/T 10183. 1-2010, ISO 12488-1 :2005, IDT)

GB/T 10236半导体变流器与供电系统的兼容及干扰防护导则

GB/T 10595带式输送机

GB 12602起重机械超载保护装置

GB/T 13306 标牌

GB/T 13384机电产品包装通用技术条件

GB 13955剩余电流动作保护装置安装和运行

GB 14048.1-2006低压开关设备和控制设备 第1部分 总则(IEC 60947-1 s2001,MOD)

GB/T 14406-2011通用门式起重机

GB 15052 起重机 安全标志和危险图形符号 总则(GB 15052—2010,ISO 13200: 1995,IDT)

GB/T 18224桥式抓斗卸船机安全规程

GB/T 19418钢的弧焊接头 缺陷质量分级指南(GB/T 19418-2003,ISO 5817; 1992,IDT)

GB/T 20303. 1 起重机 司机室 第 1 部分:总则(GB/T 20303. 1-2006, ISO 8566-1 = 1992, IDT)

GB/T 20303. 5 起重机 司机室 第5部分;桥式和门式起重机(GB/T 20303. 5—2006, ISO 8566-5s1992,IDT)

GB/T 24809. 5起重机 对机构的要求 第5部分:桥式和门式起重机(GB/T 24809. 5—2009, ISO 10972-5 :2006,1DT)

GB 50231机械设备安装工程施工及验收通用规范

GB 50256电气装置安装工程起重机电气装置施工及验收规范

GB 50278起重设备安装工程施工及验收规范

JB/T 6392起重机车轮

JB/T 8905. 1起重机用三支点减速器

JB/T 8905. 2起重机用底座式减速器

JB/T 8905. 3起重机用立式减速器

JB/T 8905. 4起重机用套装式减速器

JB/T9OO3起重机三合一减速器

JB/T 10559起重机械无损检测钢焊缝超声检测

JB/T 10816起重机用底座式硬齿面减速器

JB/T 10817起重机用三支点硬齿面减速器

JGJ 82钢结构高强度螺栓连接技术规程

3术语和定义

GB/T 6974. 1和GB/T 6974. 5确立的及下列术语和定义适用于本标准。

3. 1

额定生产率rated CaPaCity

额定生产率是指卸船机在规定条件下,单位时间内能从船上卸下货物总质量的理论值。通常以 吨每小时(t∕h)为单位。

3.2

额定起Jt量 rated lifting CaPaCity

额定起重量是指与额定生产率、工作速度和工作行程相匹配的起重量,该起重量为抓斗自身质量与

斗内物料质量之和,通常以吨(t)为单位.

4分类

卸船机按小车的驱动方式分为自行式和牵引式两种.

4.1自行式

卸船机的小车运行机构设在小车上,称为自行式抓斗卸船机.

4.2牵引式

卸船机的小车运行通过绳索牵引,牵引驱动装置设在固定的机器房内,称为牵引式抓斗卸船机.

牵引式卸船机按抓斗的起升、开闭机构是否设在小车上分为半牵引式和全牵引式两种.

4.2.1半牵引式

卸船机的起升、开闭机构设在小车上,小车运行通过绳索牵引,牵引驱动装置设在固定的机器房内, 称为半牵引式抓斗卸船机.

4-2.2全牵引式

卸船机的起升、开闭机构以及小车运行机构均设在固定的机器房内,通过绳索的牵引,实现小车预 定的运动(运行、抓卸物料),称为全牵引式抓斗卸船机.

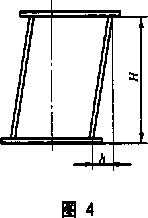

常用的全牵引式卸船机根据小车运行时抓斗水平移动的实现方式又分为差动式和补偿式两类•

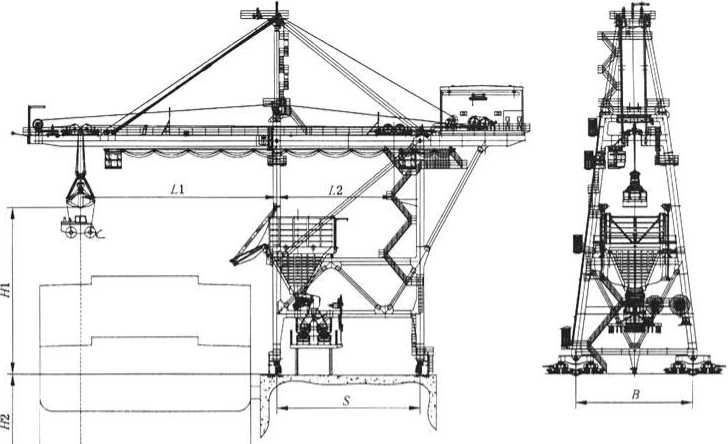

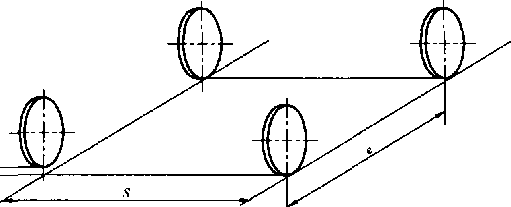

常用的全牵引差动式卸船机如图1所示.

I X________)

图1

5基本参数

5.1額定生产率

额定生产率一般宜优先釆用表1所给定的数值。

* 1 单位为吨每小时

|

额定生产率 |

400»500»600,800;! 000;1 250,1 500;1 800;2 000;2 250;2 500;3 000,3 600»4 000t4 5OO,5 000 |

|

注:額定生产率超出上述范围时,可由供需双方另行约定. | |

5.2额定起重畳

额定起重量一般宜优先采用表2所给定的数值。

|

表2 |

单位为吨 | |

|

额定起重量 |

10112.5j16i20j25∣32,40j45j50j56j63i7b80s90 | |

|

注,額定起重量超出上述蔻国时,可由供需双方另行约定。___________________________ | ||

5.3工作级别

按GB/T 3811的规定,卸船机整机的工作级别通常为A8级。主要机构的工作级别见表3。

Λ 3

|

______机 构______ |

使用等级 |

载荷状态级别 |

机构工作级别 |

|

起升、开闭机构 |

T8 |

L4 |

M8 |

|

小车运行机构 |

T8 |

L4 |

M8 |

|

卸船机运行机构 |

T5 |

L3 |

M6 |

|

.......臂架俯仰机构 |

T4 |

L3 |

M5 |

|

司机室运行机构 |

T4 |

L3 |

M5 |

|

注,工作级别超出上述规定时,可由供需双方另行约定.____________________________ | |||

5.4工作速度

主要机构的工作速度见表4。

表4

|

机 构 |

工作速度 |

|

______起升、开闭机构(负载/空载) |

(60 〜180)/(10。〜240)m∕mia |

|

小车运行机构 |

(100^-280) m/min |

|

卸船机运行机构_______ |

(20^40)m∕min |

|

________臂架俯仰机构________ |

(5~10)m∕min,单行程 |

|

司机室运行机构_______ |

(20~25)m∕min |

|

注,工作速度超出上述规定时,可由供需双方另行约定,____________________________ | |

5-5凱距、基距、轮距

供需双方除应约定卸船机的跨度(代号S)、基距(代号B)、轮距外,还应约定缓冲器中心高和两端 缓冲器撞头平面间的距离。

5.6外伸距、内伸距、后伸距

供需双方应约定以码头水侧轨道中心起计的抓斗最大外伸距(代号L1)、抓斗最大内伸距(代号 L2)或后伸距,司机室最大外伸距和最大内伸距。

5.7起升高度

闭合抓斗提升至最高位置,抓斗底部至码头轨道顶面的距离为轨上起升高度(代号Hl,需满足用 抓斗的吊耳吊运清机的需要);张开抓斗下降至船*ft最低位置,抓斗底部的刃口至码头轨道顶面的距 离为轨下起升高度(代号H2,需满足用抓斗抓取船舱底部物料的需要),起升高度是指二者之和.

5.8门架净空间

门架跨内的净空高度和宽度应满足场地设备通行的需要,并应在合同中约定。

5.9现场相关接口

5. 9. 1码头轨道与轮压

供需双方应约定:码头的轨道型号和轨道面至地面间的距离;码头允许的正常工作轮压、腿压;非工

作状态下最大轮压、最大腿压。

5.9-2物科与抓斗

5.9.2. 1供需双方应约定所卸散料的名称、容重(t/n?)、平均粒度(mm).最大粒度(mm)及其所占比 例(%)、含水量(%)、动堆积角C、静堆积角C等.

5.9.2.2按被卸物料的物理特性商定卸船机需配备的抓斗型号规格.必要时可按数种不同的物料容 重分档来配备数种抓斗,针对不同物料容重适时换斗,以提高卸船效率。

5. 9.3代表船型

供需双方应约定代表船型及其全长、船宽、型深、全高、满载吃水、空載吃水、舱口宽和高等,还应约 定码头标高,轨道标高,设计高水位、低水位和平均水位等。

5. 9.4现场设施信息

供需双方应约定作业码头地面设施信息。如码头平面布置和标高要求(包括卸船机运行距离、水德 轨中心与岸壁距离、护舷厚度、锚定坑、顶升、防风系缆、系缆柱、轨道端部的止挡器、避碰限制等要求)、 供电点及供水点的型式和布置、地面带式输送机及其廊道布置等和其相关接口情况。

如果要求整机滾装运输时,还应约定整机滚装运输时的地面容许承压和上岸方向等技术数据。

5.9.5工况

供需双方应约定平均每天作业班次、工作时间、年作业天数和年卸货量等.

5.9.6抑尘方式

供需双方应约定卸船机配备抑尘装置的供水方式、供水点和供水行程。通常,对于煤炭和矿石一般 推荐釆用洒水喷雾抑尘。

洒水喷雾抑尘的供水方式有以下几种,

a) 采用水缆卷筒供水方式时,供水点应设在有效工作行程的中点;

b) 采用水槽吸水供水方式时,供水点应为有效工作行程的全行程;

C)采用机上贮水箱供水方式时,供水应为地面定点定时供水•

6技术要求

6. 1总则

卸船机设置的各机构及其布局、机构的部件尺寸及定位布置,应符合GB/T 24809. 5的要求。卸船 机的设计、制造应符合GB/T 3811和本标准的有关规定。

6.2环境条件

6.2.1电源及供电方式

动力电源:一般情况下,采用三相交流动力电源,频率为50 HZ或60 Hz,电压一般常用6kV或 10 kV,采用高压电缆卷筒供电•供电系统在卸船机馈电线接入处的电压波动不应超过额定电压的 ±10%,卸船机内部电压损失应符合GB/T 3811的规定.

特殊情况下釆用380 V动力电源,低压电缆卷筒等供电方式。

检修电源:三相四线制,交流380 V、50 HZ或440 V、6O Hz。

6.2.2气僕环境条件

6.2.2.1工作场合有盐雾、雷暴、风和海洋气候的侵蚀.

6.2.2.2工作环境温度一般为一20 IC〜+40 X∖

6.2.2.3年平均相对湿度不应大于90%(可有凝露)°

6. 2. 2. 4卸船机安装使用地点的海拔不应超过1 000 m(超过1 000 m时按GB 755的规定对电动机进 行容量校核,超过2 000 m时应对电器件进行容量校核K

6. 2. 2. 5电动机的运行条件应符合GB 755-2008中第6章和第7章的相关规定。

6. 2. 2. 6电器的正常使用、安装和运输条件应按GB 14048.1—2006中第6章的规定.

6-2.2.7特殊要求可另行约定∙

6.2.3风速

6. 2. 3.1工作状态风速不应大于20 m∕s(相当于6级风)。

6.2.3.2非工作状态风速不应大于49 m∕s(相当于12级风).

6- 2.3.3沿海地区、台湾地区及南海诸岛港口卸船机抗风防滑系统及锚定装置的设计,所用的设计风 速不应小于55 m∕s(相当于13级风).

6.2.3.4超过上述范围时,供需双方可另行约定。

6.2.4场地執道敷设质量

6. 2. 4.1场地轨道敷设质量应符合GB/T 10183.1中表7的2级公差和表6的钢轨接头构造公差的 规定。

6- 2. 4.2卸船机场地轨道的接地电阻值不应大于4 £1(由用户负责).

注,超过上述范围规定时,由供需双方协商解决.

6-3使用性能

e.3.ι卸船机的卸船能力应达到额定生产率或额定起重量。

6-3.2与卸船机使用有关的参数应符合第5章和用户在订货合同中提出的要求。

6. 3. 3卸船机的静态刚性推荐为由满载抓斗和小车自重载荷产生的垂直静挠度f,f':

主梁跨中 ∕≤S∕1 OOO(S为跨度);

有效悬臂端∕≤L∕350(L*悬臂长)。

6.3.4动态刚性一般不作规定。但当用户从卸船机使用条件夸虑对此有要求时,由供需双方协商 解决。

6.3.5卸船机做静载试验时,应能承受1.25倍额定起重量的试验载荷,其主梁和悬臂不应产生永久变 形。试验后,空载小车处在水侧支腿零位时,上拱度最高点应在跨中S/10范围内,其值不应小于0. 7S/ 1 000;悬臂端的上翘度不应小于0. 7L/350。

6.3.6卸船机做动载试验时,应能承受1.1倍额定起重量的试验载荷,试验过程中应正常工作,制动 器等安全装置动作灵敏可靠。试验后进行目测检査,各受力钢结构件应无裂纹和永久变形等,应无油漆 剥落,各连接处应无松动现象。

6.3.7抓斗的抓满率不应小于90%。

6-3.8卸船机基本参数允许的偏差值应符合以下规定:

a) 额定生产率的允许偏差为其公称值的一3%;

b) 额定起重量的允许偏差为其公称值的一 5%〜+ 5%;

C)抓斗起升、开闭的速度允许偏差为其公称值的一 3%〜+ 10%;

d) 小车运行的速度允许偏差为其公称值的一 3%〜+1。%;

e) 卸船机运行的速度允许偏差为其公称值的一10%〜+10%;

f) 臂架俯仰速度允许偏差为其公称值的±10%T(T为单行程工作时间,单位为min)。

6- 3- 9当风速为23. 7 m∕s(相当于7级风)时卸船机应能运行至锚定位置,使夹轨器夹轨或锚定地锚。 当有强台风预报时,在风来临前,应锚好地锚及釆取其他抗风措施。

6.4安全与防护

6.4.1总则

卸船机的安全与防护应符合GB 6067. 1-2010,GB/T 18224和GB/T 3811-2008中第9章的相 关规定以及本标准的规定。

6.4.2安全设施

6. 4.2.1卸船机上人行通道、平台、栏杆、梯子的设置应符合GB/T 3811和GB 6067. 1的规定。

6. 4. 2. 2起升机构、开闭机构、臂架俯仰机构、卸船机和小车的运行机构均应设置终点减速限位、终点

限位及终端紧急限位。司机室运行机构应设置终点限位和减速限位.

6.4.2.3为了防止超载,起升机构应装起重景限制器。限制器及其动作点(报警和自动切断电源)的标 定,应符合GB 12602的规定。

6.4.2.4应在起重机的合适位置或工作区域设有明显可见的文字安全警示标志,如“起升物品下方严 禁站人”等.在起重机的危险部位,应有安全标志和危险图形符号,安全标志和危险图形符号应符合 GB 2893 和 GB 15052 的规定。

6.4.3安全距离

6. 4. 3. 1在确定起升高度时,应保证抓斗打开通过料斗上方时有Im以上的净空i不卸抓斗吊Jg清熬 机过料斗口时,清館机与料斗之间的净空不应小于0. 5 m,这时抓斗闭合状态底部与清般机顶部的间距 不应小于1 m。

6- 4. 3.2在任何情况下,当抓斗处于起升高度上部位置时,抓斗与司机室之间的距离不应小于0. 5 m.

6.4.4避雷

卸船机应在臂架及塔架的顶部分别装设避雷针,避雷针的高度应能有效覆盖整个卸船机。

6.4.5噪声

卸船机工作时产生的噪声,在无其他外声干扰的情况下,当司机室、电气室、控制室门窗封团时,在 操作位置测得的噪声不应大于85 JB(A).

6.4.6安全联镇

6-4. 6.1急停联锁

应在主司机室、臂架俯仰司机室和电气室的控制台上设置“低压紧急停止按钮”,或在料斗司机室、 机器房,以及水、陆侧门腿、主梁、臂架处分别设置“低压紧急停止按钮”,以便在紧急情况下应能切断低 压电源,使各机构停止工作。

6-4.6.2联锁与保护

除按GB/T 3811中规定的常规安全联锁保护外,卸船机还应考虑下述各项联锁保护装置:

a) 供电系统漏电检测保护:漏电检测装置及连接应符合GB 13955的要求;

b) 高压开关柜应附有检修时的安全接地开关;

C)小车、移动司机室的停车位置与臂架俯仰控制的联锁,

d) 电缆卷筒放缆终端及收放电缆方向与卸船机运行方向控制的联锁;

e) 臂架俯仰安全钩应与起升、开闭、小车、俯仰、司机室运行等机构之间有完善的安全联锁;

f) 地面中控室与机上输送机的联锁及与机上给料器的联锁,

g) 料斗载荷测量装置与抓斗开闭、给料器的速度联锁;

h) 抓斗卸料与洒水系统的联锁; -

i) 起升/开闭、俯仰机构均应设超速保护装置,当机构下降速度超过H5⅝的额定速度时,保护装 置应立即动作并停止机构工作;

j) 卸船机运行机构应与卸船机的抗风系缆、锚定和夹轨器(或夹轮器、铁楔)等联锁;

k) 风速仪与卸船机运行机构、夹轨器(压轨器、夹轮器)等联锁。

6.4.7故障显示

电气系统应有完善的故障显示,主要功能应包括:超风速、超负荷、超速度、短路、过压、过流、过载、 失压漏电、缺相等保护,以便及时发现和排除故障。

6.4.8警示与报警

6. 4. 8. 1卸船机运行机构工作前和工作过程中,应设有清晰的声光报警信号。

6.4.8.2卸船机运行机构应设置防撞报警信号。

6. 4. 8. 3在臂架的顶端及塔架的最高点应分别设置红色障碍灯,供电应是蓄电池及自动充电设备,使 其不受总电源断电的影响。蓄电池采用自动充电,其容量可以使障碍灯连续工作10 h以上。

6. 4. 8. 4风速报警器应能在风速大于等于20 nɪ/s(相当于6级风)时报警。

6.4.9安全操纵

6. 4. 9.1吊运清舱机时的起升及运行速度均不应大于20 m∕min.

6- 4∙ 9.2司机应在臂架俯仰操纵室的控制台上完成臂架的俯仰操纵,实施全过程监控直至其防风挂钩 的动作指示灯显示工作正常为止,经确认无误后方可转入其他工作。

6.4.9.3应优先在主司机室的控制台上完成抓斗正常卸船时的操纵。确因其他因素影响时,方可在辅 助司机室的控制台上完成。

6-5主要零部件

6.5.1钢丝绳

卸船机各机构钢丝绳应符合GB 8918的规定。

6-5.2滑轮和卷筒

卸船机各机构的卷筒和滑轮设计选用应符合GB/T 3811的规定。优先釆用轧制滑轮,宽槽滑轮槽 应满足钢丝绳快换接头组件的通过要求•滑轮及卷筒应设防脱槽装置,其间隙一般不应大于5 mm。

6.5.3制动器和制动盘(轮)

6. 5. 3. 1制动器的选用和使用应符合GB 6067.1和GB/T 18224的规定。

6- 5.3.2制动盘(轮)不应有影响使用的缺陷,且制动面上不应有裂纹,也不应焊补。

6.5.3.3应在机构高速轴上配置常闭式制动器,还应在俯仰机构低速端配置常闭式安全制动器。

6. 5. 3. 4制动衬垫与制动盘的接触面积不应低于75%,开间后的间隙不应小于1 mm。

6. 5. 3. 5制动轮安装后,应保证其径向跳动不超过表5的规定值;制动盘安装后,应保证端面跳动不应 超过表6的规定值.

衰5

|

制动轮直径∕mm |

≤250 |

>250-500 |

>500-800 |

|

径向圆跳动 |

IOO |

120 |

150 |

*6

|

制动盘直径∕mm |

≤355 |

>355 ~500 |

>500 -710 |

>710 〜1250 |

>1 250 -2 000 |

>2 OOO -3 150 |

>3 150 -SooO |

>5 OOO |

|

端面跳动∕>m |

IOO |

120 |

150 |

ZOO |

250 |

300 |

400 |

500 |

6. 5.4减速器和齿轮传动

6. 5. 4. 1 应优先选用符合如下标准的减速器:JB/T 8905.1JB/T 8905. 2JB/T 8905. 3JB/T 8905. 4、 JB/T 9003 JB/T 10816 JB/T 10817.

6. 5.4.2选用其他减速器时,硬齿面齿轮副的精度不应低于GB/T 10095(所有部分)中的6级,中硬齿 面则不应低于8-8-7级。

6. 5. 4. 3如用开式齿轮传动,则齿轮副精度不应低于GB/T 10095(所有部分)中的9级。

6.5.5联轴器

6- 5.5.1起升、开闭、小车运行和俯仰机构的电动机和祓速器连接,以及减速器与卷筒的连接均应优先 采用鼓形齿式联轴器.

6.5.5.2所有鼓形齿式联轴器应有注润滑油的润滑点•

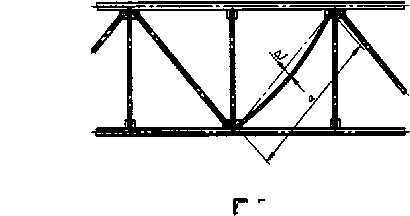

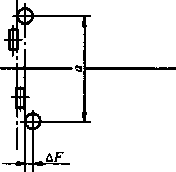

6. 5. 5. 3鼓形齿式联轴器的安装、检测(见图2)应符合表7的规定。

6. 5.5.4齿轮联轴器的两个半联轴器的相对端面跳动和相对径向跳动的偏差值为0.2 mm.

8

图2

表7 单位为毫米

|

D |

∆V |

AX |

|

IOO-180 |

0.14 |

0.16 |

|

>130-280 |

Oi 16 |

0.18 |

|

>280-380 |

O-18 |

O- 20 |

|

>380〜580 |

0. 20 |

0. 22 |

|

>580—800 |

0,25 |

0< 30 |

θ-5.6车轮

6.5. 6. 1车轮踏面的粗糙度Ra值不大于6. 3 Fm,直径尺寸精度不低于h9.

6- 5.6.2车轮应符合JB/T 6392的规定。

6. 5. 6. 3成品车轮踏面和轮缘内侧面上不应有影响使用的缺陷,也不允许焊补。

6. 5. 6.4车轮安装后,应保证基准端面上的跳动不超过表8规定值。

Ht 8

|

车轮直径∕mm |

≤250 |

>250-500 |

>500-800 |

>800-900 |

>900-1 OoO |

|

端面跳⅛∕μm |

IOO |

120 |

150 |

200 |

250 |

6.5.7司机室

司机室应符合GB/T 20303. 1和GB/T 20303. 5的规定.

6.5.8抓斗

6.5.8. 1采用的抓斗应具有足够的强度、刚度,良好的抓取性能.钢丝绳更换和润滑保养方便,具有防 脱绳和防磨绳措施.指状挡绳块与滑轮外圈之间间隙不应大于5 mm.粉状物料抓斗底刃口板合缝间 瞭不应超过2mmO

6.5.8.2抓斗底板应设有供吊运清趋机械的吊耳。

6.5.8.3抓斗应采用快换接头与起升机构绳索系统连接.

6.5.8.4抓斗的开闭方向应符合合同的约定.

6.5.9料斗

6. 5. 9.1料斗容量通常应大于5倍抓斗容量,斗内壁釆用耐磨衬板。料斗上方设有格栅,并应有足够 的强度和刚度能承受抓斗的自重和物料的冲击•

6.5.9.2料斗应设有挡风墙、落料回收装置、洒水喷雾抑尘装置等.洒水喷雾抑尘装置的水压不应小 于0.5 MPa。洒水抑尘点包括料斗上方及物料在机上的各转载点,喷嘴应满足形成水雾罩形状的要求•

6.5.9. 3出料口处应设给料器,并应具有调整和控制输送能力的功能。

6.5.9.4料斗通常在下方设置料斗门以控制物料流量。为防止料壁起拱通常在料斗侧壁设置防起拱

装置。

6.5.10带式输送机

输送机应符合GB/T 10595的规定,应采用阻燃型胶带。

6.5.11液压系统和液压元件

液压系统和液压元件应符合GB/T 3766的规定.

6.5.12润滑系统

干油润滑推荐采用多个区域集中的单点手动润滑、电动和气动润滑方式,必要时也可采用多点动自 动润滑方式.

6-5. 13供电装置

知船机通常采用电缆卷筒供电。电缆卷筒应设置防松和防过紧保护开关。电缆导向装置导缆半径 不应小于电缆直径的10倍。

6.6焊接

6.6.1焊缝外观检査不应有目测可见的裂纹、气孔、固体夹杂、未塲合和未焊透等缺陷。

6.6.2卸船机的主梁、臂架等主要受拉翼缘板的对接焊缝表面质量,应达到GB/T 19418中的“B”级, 焊缝内部质量应进行无损探伤。射线探伤时不应低于GB/T 3323中规定的质量等级H ;超声波探伤时 不应低于JB/T 10559中的1级。

6.7金JI结构

6-7. 1卸船机的主梁、臂架、门架等主要结构釆用箱型结构,其中拉杆、撑杆等可釆用管结构,宜有消除 风振措施。对于前拉杆等的重要结构件(若自身破坏而引起主结构溃败),其材料质量等级应至少采用

C级.

6.7.2金属结构用高强度大六角头螺栓连接接头的安装,应符合JGJ 82的规定。连接用的螺栓、螺 母、垫圈、技术条件,应分别符合GB/T 1228、GB/T 1229.GB/T 1230,GB/T 1231的规定。

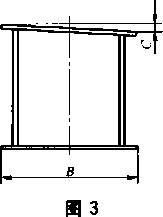

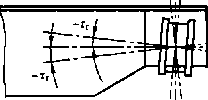

6- 7. 3箱形截面梁、杆、腿的翼缘板偏斜值C≤B∕200(见图3)=

6- 7. 4翼缘板与腹板的垂直偏斜A≤H∕200(见图4),此值应在大筋板或节点处测量。

圈5

6.7.5臂架、各段主梁轴线在水平方向的弯曲度不应大于1/1 500梁长,此值应在离承轨梁上盖板约 100 mm的腹板处从第一个大筋板(或桁架的第一个有效节间)算起测量。

6.7.6桁架梁杆件的直线度∆Z≤0. 001 5α(见图5)。

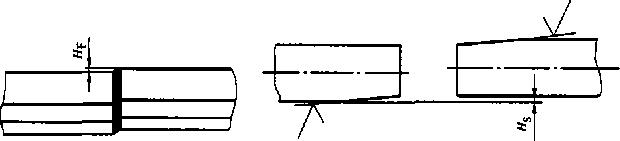

6. 7. 7小车轨道一般宜用整根钢轨(将接头焊为一体),钢轨接头构造公差应满足以下要求:

a) 接头处钢轨顶部的垂直错位值Hf≤1 mm、水平错位值Hs≤l mm,应将错位处以1 : 50的斜 度磨平(GB/T 10183.1中的表6),见图6;

b) 连接后的钢轨顶部,水平面内的直线度如在任意2 m测量范围内应使6≤1 mm(即 GB/T 10183.1中表3的2级公差),见图7;

C)不采用焊接接头的钢轨也应符合上述a)、b)的要求,但头部间隙不应大于2 mm。

图6

æ 7

6.7.8小车轨道上任一点处,轨道中心相对于承轨梁腹板中心的位置偏移量K≤O. 5⅛

(GB/T 10183.1中表3的2级公差),见图8(含焊接型T形钢)S

S+B

图8 图9

6. 7. 9小车轨距公差A (GB/T 10183.1中表3的1级和2级公差),见图9。

a) 自行式小车(1级公差),A=±3 mm;

b) 牵引式小车(2级公差),A= ±5 mm。

6-7.10在同一截面上两根小车轨道之间的高低差E(GB∕T 10183.1中表3的1级和2级公差),见 图9。

a) 自行式小车(1级公差

当 SQm 时,EW3.2mm; . _ .

当 S>2 m 时,EWL 6Smm,Eml = ±6. 3 mm,S 单位为 m。

b) 牵引式小车(2级公差):

当 S≤2 m 时,EW4. 2 mm;

当 S>2 m 时,E≤2. OS mm,ElM. = ±8 mm,S 单位为 m”

6.7. 11小车轨道上任意点处,车轮接触点高度差∆λ,,(即相对于四轮形成的标准平面的差, GB/T 10183.1中表3的1级和2级公差),见图IOO

a) 自行式小车(1级公差):

当 S≤2 m 时,ΔΛr≤l. 6 mm;

当 S>2 m 时,ΔΛr≤O. 8S mm,∆⅛rail = 3. 2 mm,S 单位为 m。

b) 牵引式小车(2级公差):

当 S≤2m⅛,∆λr≤2mm(

当 S>2 m 时,∆⅛r≤l. OS mm,∆Arala*=4 mm,S 单位为 mo

6.8装配

6. 8. 1知船机跨度公差A(GB∕T 10183.1中表4的2级公差),见图IIe

S≤10 m 时,A=±2. 5 mm;

S>10 m 时,A=±[2. 5+0.1(S-10)¼m,⅛中 S 为跨度,单位为 ɪn.

6. 8. 2小车带轮缘车轮中心点之间轨距S的公差A(GB∕T 10183.1中表5的1级和2级公差见图IlO

图11

a) 自行式小车(1级公差):

当 S≤2 m 时,A=±1. 0 mm;

当 S>2m 时,A=±[l+0.1(S — 2)]mm,S 单位为 ma

b) 牵引式小车(2级公差),

当 S≤2 m 时,A= ±2. 0 mm;

当 S>2 m 时,A=±[2+0.1(S—2)]mm,S 单位为 m。

6∙ 8. 3小车车轮接触点高度公差ΔA,(GB∕T 10183.1中表5的1级和2级公差),见图12。

圈12

a) 自行式小车(1级公差):

当 S≤2 m 时,∆Λr≤l. 6 mm;

当 S>2 m 时,∆λ, = [l. 6+0.1(S-2)]mm,S 单位为 m°

b) 牵引式小车(2级公差):

当 S≤2 m 0t,ΔAr≤2 mm;

当 S>2 m 时,Δ⅛r = E2+0. l(S-2)]τnm,S 单位为 m.

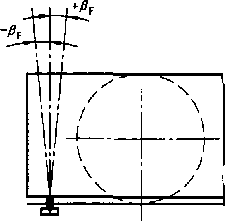

6.8.4导向轮或带轮缘车轮的水平偏斜∆F(GB∕T 10183.1中表4、表5的1级和2级公差),见图13.

a) 自行式小车(1级公差):

对导向轮≈∆F≤±0. 32a mm,a单位为m;

对带轮缘车轮:∆F≤±0. 4e mm,e单位为InD

b) 牵引式小车、卸船机(2级公差):

对导向轮(仅小车)≈∆F≤±O. 4α mm,α单位为m; 对带轮缘车轮:∆F≤±0.5emmte单位为m.

■6

S 13

6. 8.5车轮在水平投影面内车轮轴中心线倾斜度公差⅞⅛(GB∕T 10183.1中表4、表5的1级和2级公 差),见图14.

S 14

自行式小车(1级公差):。=士0.4%0;

牵引式小车、卸船机(2级公差)sφr = ±0.5‰.

6.8.6在垂直平面内车轮轴中心线倾斜度公差有(车轮垂直倾斜度,GB∕T 10183. 1中表4、表5的 1级和2级公差见图15。

图15

小车、卸船机:-0. 5‰≤τr≤+2‰.

6.8.7水平导向轮轴在垂直于轨道方向的轴线倾斜度公差* ,水平导向轮在沿轨道方向的轴线倾斜 度公差∕⅝,水平导向轮底面至轨道上平面的高度公差MP(GB/T 10183.1中表4的1级和2级公差), 见图16。

图16

a) 自行式小车(1级公差):

o⅛=±O. 5%o;禺= ±0. 3%o;AAf = _; mm。

b) 牵引式小车、卸船机(2级公差):

* = ±0. 63%。牌=±0. 4‰ M = _ t & mm。

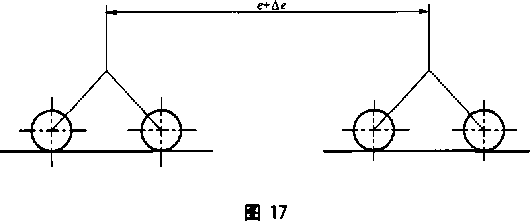

6∙ 8. 8卸船机及小车运行机构的车轮基距为e(或8轮和8轮以上的最上层运行平衡架轴间水平距离 为e)时的公差&(GB/T 10183.1中表4、表5的1级和2级公差),见图17。

a) 自行式小车(1级公差):

e≤3 m 时*∆e=±3. 2mmi

^>3 m 时t∆e=±eτnτnfe 单位为 m。

b) 牵引式小车、卸船机(2级公差L

≤3 m 时,∆e=±4 Inlnf

g>3 m 时,Ae=±L25e Tnmle 单位为 ma

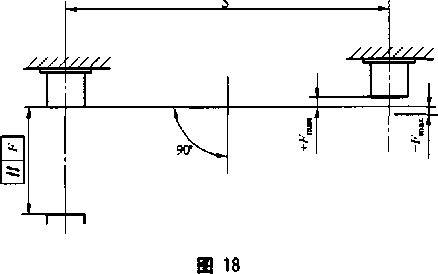

6. 8. 9终端止挡器或缓冲器垂直于纵向轴线的平行度公差F.(即GB/T 10183.1中表2、表3的1级 和2级公差),见图18°

a) 自行式小车(1级公差):

F=0. 8S mm,Fml = ±8 mm,S 单位为 ɪɪɪ.

b) 牵引式小车和卸船机大车(2级公差):

F=L OS mm,Fmu.= ±10 mm,S 单位为 m。

6.9电气设备

6.9. 1总则

电气设备的设计和选择,应符合GB/T 3811、GB 5226.1,GB∕T 5226. 2及其他相关标准的规定。

6.9.2 一般要求

6-9-2. 1应确保含油装置在运行利安装时,油滴不会落到电气设备上,否则应加以保护。

6.9- 2.2所有电气设备应适于在一20 P〜+40 P温度下工作,当电气设备安装在密闭的空间时,要有 必要的措施来保证电气设备正常工作时所许可的温度。当环境温度较高或较低时,电气设备应按合同 约定的卸船机工作温度设计,提供必要的降温和取暖装置。

6.9.2.3所有电气设备应适应年平均相对湿度不应大于90%的大气环境,如果预计环境湿度超过这 个水平,要采取特殊的预防措施,具体细节应在合同中商定。

6. 9. 2. 4设置在室内的电气设备防护等级不应低于GB 4208中的IP23,室外时不应低于IP550特殊 环境下电气设备防护等级应由供需双方商定。

6.9.2.5卸船机电控设备中各电路的绝缘电阻在一殷环境中不应小于1.0 M∩β

6. 9. 2. 6电气装置的安装、施工、验收应符合GB 50231,GB 50256和GB 50278的规定。

6-9.3特殊要求

6.9.3. 1主、副高压变压器宜用干式环氧树脂浇注型,高压侧应设调节电压的抽头(手动切换)。调节 范围应为±2X2.5%°

6. 9. 3.2高、低压开关柜宜用整体防护型,其中高压柜的防护等级不低于IP4X,低压柜的防护等级不 低于IP23.柜内应设防冷凝加热器、检修插座及与柜门联锁的照明灯。

6.9∙3.3所有高压母线、隔离开关、婚断器及接线端子等,带电部分不应裸露在柜外。电缆的进出口在 施工后应有密封措施。所有按钮、转换开关、仪表、指示灯应设在便于操作及观察的地方,并有功能指示 标牌.

6.9.3.4应设有火灾报警装置。火灾报警发生后的其他功能,根据用户的要求确定。

6-9-3.5照明电源与动力电源应分开设置。动力电源切断时,照明不应失电。

6.9.3.6应设有机内电话系统和有线广播等通讯设备•

6. 9. 3. 7卸船机应设有码头供电的低压备用电源,其容量应满足当高压断电时,能够为卸船机提供照 明、防冷凝加热器及维修等电源。该备用电源应该与机上供电电源具有联锁保护,保证任何时候只有一 种电源提供给卸船机。

6.9.3.8卸船机各主要机构的驱动电动机应设有防冷凝加热器及温控装置,带强迫通风时其风口应有 防尘措施,并应符合GB 755的规定。

6.9. 3. 9卸船机除紧急停止保护及其他重要联锁功能外,其余的动作顺序及联锁等功能均由可编程控 制器(PLC)来完成。PLC所有部件均应坚固可靠,适合于港口的高温、振动及潮湿等恶劣工作环境。

6.9.3. 10卸船机应具有监控管理系统,该系统由微型计算机(PC)来实现。

6.9.3. 11卸船机应具有相应的措施,确保功率因数及谐波符合GB/T 10236的规定。

6.9.4电气设备的安装

6.9.4.1卸船机的主要电控设备,包括驱动柜、PLC控制柜及监控管理柜等电控装置均应安装在设有 空调的电气室内。电气室内的温度不应大于30笆。

6-9.4.2安装时应使电气设备有必要的防振措施,并方便日常维护保养,开关柜在卸船机运行时不应 有目视可见的相对于主机的水平移动和垂直跳动,不应把柜体直接与底座焊接,柜体应用塩栓与底座 紧固。

6.9.4.3开关柜内的布线均应采用铜质导电芯,其分相色标应符合国家标准。

6.9.4.4高压柜前应有10 mm厚的绝缘橡胶板及必要的操作防护用品,其柜前操作距离不应小于 1 m;低压柜前操作距离不应小于0. 6 m.

6- 9. 4.5行程开关的触杆(块)及支架应牢固可靠,卸船机运转时不应有明显的晃动。

6.9. 4. 6电阻器应具有符合安装环境的防护外罩,并通风散热良好。

6.9.5线缆及其敷设

6.9.5.1应选用符合GB/T 9330.1、GB/T 9330.2及GB/T 9331规定的船用护套电缆;高压供电选用 高压橡套分相屏蔽软电缆,小车及移动司机室的供电电缆应选用船用橡皮绝缘氯丁护套软电缆;通讯及

弱电控制电缆应选用专门的橡套分芯屏蔽多芯软电缆。

6.9.5.2动力线最小截面为2.5mm七控制线路最小截面为1. 5 mm气全部用多股铜芯电缆或电线• 弱电电子设备内的导线最小截面不作规定.

6.9∙5.3对有机械损伤、化学腐蚀、油浸蚀的场合应采取防护措施。每根管子的90。弯头不应超过两 处;管子弯曲半经不应小于管子外径的6倍。固定电缆的弯曲内半径不应小于电缆外径的5倍.移动 电缆的弯曲半径不应小于电缆外径的8倍.

6.9.5.4不同电压等级的电缆应分开敷设,强电电缱及弱电电缆也应分开敷设。在电缆桥中敷设电缆 时,每束电缆应隔一定的距离,并捆扎牢固。

6.9.5.5电缆管及电缆桥的接头处应保证机械和电气的连续性,并应可靠接地.所有紧固件均应采用 耐腐蚀材料或进行防腐处理。

6.9.6接地

6. 9. 6. 1卸船机整机接地电阻不应大于10 0,而卸船机轨道接地电阻不应大于4£1.电压为3kV及 以上的变压器外壳,应设专门的接地线,其截面与容量有关,但不应小于6mm2.对于低压电器设备的 接地,一般应遵守下述原则:

a) 当相导线截面积S≤16mπ√时,接地线截面积可等于S,但不应小于2. 5 mm2 ;

16 mm2<S≤35 BlnI2时,接地线截面积为16 InInZ ; S>35 mm'时,接地线截面积为S/2。

b) 当相导线电流Js<200 A时,用M6蠟栓作为固定接地;

200 A≤ls<630 A时,用M8螺栓作为固定接地;

630 A≤Is<l 000 A时,用MIO螺栓作为固定接地, Is≥l 000 A时,用M12螺栓作为固定接地。

6-9. 6.2电缆金属护套应两端接地,但对于控制及通讯所釆用的屏蔽电缆的屏蔽金属网,若一端接地 更为有利时,应采用一端接地。

6-9.6.3不应把接地线及机体直接作载流线或作220 V照明系统的回路零线。

6.9.7竈明

6.9.7. 1机器房、电气室、司机室内的照度不应低于50 IXO

6- 9. 7. 2各主要通道及扶梯平台入口处的照度不应低于30 IXO

6- 9. 7.3料斗区域的照度不应低于50 IXO

6.9.7.4活动臂架及主梁下部横梁处均应有足够的照度,其工作面平均照度应不低于30 Ix.

6.9.7.5卸船机门架梁处应有照明灯具。

6.9.7.6卸船机应急照明设备应与用户协商确定。

7涂装

7- 1涂装前的钢材表面处理

卸船机的主梁、臂架、门架等重要结构件应进行喷(抛)丸的除锈处理,达到GB/T 8923中的Sa2* 级;其余构件应达到Sa2级或St2级(手工除锈)。

7.2涂漆质■

7-2.1卸船机面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严 重流挂等缺陷•

7. 2.2油漆漆膜总厚度不应小于260 fιmo

7. 2. 3漆膜附着力应符合GB/T 9286中规定的一级质量要求.

16

8试验方法

8.1总则

卸船机试验应遵循GB/T 5905规定的规范和程序•

8-2试验的条件

卸船机试验条件如下:

a) 试验时风速不应大于8.3m∕s;

b) 试验时温度应在OP〜40笆之间;

C)最大相对湿度不应大于95%,可有凝露、盐雾;

d) 场地的轨道安装公差应符合6.2.4的规定,

e) 外部电源电压应符合设计规定,其允差应控制在±10%之内.

8.3目测检査

目测检査应包括检査所有重要部分的规格和/或状态是否符合要求,如:各机构、电气设备、安全装 置、制动器、控制器、照明和信号系统;卸船机金属结构及其连接件、梯子、通道、司机室和走台;所有的防 护装置,取物装置及其连接件;钢丝绳及其固定件;滑轮组及其轴向固定件。检査时,不必拆开任何部 件,但应打开在正常维护和检査时应打开的盖子,如:限位开关盖。

目测检査还应包括检査必备的证书是否提供并经过审核。

8-4空载试验

空载试验的各机构(例如、臂架的俯仰和防风挂钩、小车的运行、抓斗的起升和开闭、司机室的运行、 卸船机的运行和夹轮轨动作、简易电梯的升降、料斗的附属机构等)应先分别在全行程慢速动作数次,无 异常情况后方可进行全速运转.在试验中注意观测下述情况并作好以下记录:

a) 观测和检查各操作手柄(或按钮)运动动作的一致性;

b) 观测和检査各传动机构的安装情况和单动及联动动作的准确性;

C)观测和检査各传动机构的行程限位开关动作是否达到要求;

d) 观测和检査卸船机运行、小车运行机构主动车轮在轨道全长上接触情况;

e) 检测臂架的单程俯仰时间。

8.5静栽试験

静载试验的目的是检验卸船机及其各部件的结构承载能力。

小车分别在跨中、水侧臂架端的基准点处,以LOGIl起升离地100 mm~200 mm后,无冲击地逐渐 加载至1.25Go,保持10 min.卸载后,抓斗落地(或放料斗上),小车移至后伸距或料斗上方.在主梁 跨中、水侧譬架端的基准点处不应有永久变形。此时,主梁跨中实有上拱度和悬臂端的上翘度应符合 6.3.5的规定,即可终止试验.如有永久变形,需从头做试验,但总共不应超过3次,不得再有永久 变形。

试验后,如果未见到裂纹、永久变形、油漆剥落或对卸船机的性能与安全有影响的损坏,连接处也未 出现松动、损坏。

8.6额定裁荷试验

目的是通过额定载荷试验,进一步测试卸船机的相关功能指标。

起升机构(抓斗)按I-OGn加载,分别做起升机构和小车运行机构的动作,然后按GB/T 14406-2011中6. 4.1,6. 4. 2和6. 5分别检测各机构的速度(含调速)、制动距离和起重机噪声.

如果用户对卸船机的静态刚性有要求,则按照合同约定检测静态刚性。将空载小车停放在水侧支 腿零点,在主梁跨中和臂架端部找好基准点,然后将小车起升机构依次放在主梁和臂架端部最不利位 置,分别按照额定起重量加载,载荷离地10。mm〜200 mm,保持10 min,然后测量基准点的下挠数值 后,将主梁基准点下挠数值除以主梁的跨度,即为卸船机的静态刚性;将悬臂基点下挠数值除以有效悬 17 臂长度,即为悬臂的静态刚性.

8-7动载试验

动载试验的目的主要是验证卸船机各机构和制动器的功能。

卸船机各机构的动载试验应先分别进行,而后做联合动作试验。做联合动作试验时,同时开动的机 御不应超过两个。

起升机构(抓斗)按1. IGa加载,试验中对每种动作应在其整个运动范围内做反复起动和制动,对 悬挂的试验载荷作空中起动时试验载荷不应出现反向动作。试验时应按该机的电动机接电持续率留有 操作的间歇时间,按操作规程进行控制,且必须注意把加速度、减速度和速度限制在卸船机正常工作的 范围内。按接电持续率及其工作循环,试验时间至少应延续lh。

如果各部件能完成其功能试验,并在随后进行的目测检验中没有发现机构或构件有损坏,连接处也 没有出现松动或损坏。

8.8生产率试验

8. 8. 1额定生产率

8. 8.1.1额定工作徳环周期T的确定

依照5.9.2和5. 9. 3规定的物料特性和船型的条件下,取船的舱口中心线上平均水位线附近(可根 据物料不同选择不同的抓取点〉作为抓斗的抓料点,以时间算最短的工作轨迹,并以设定的加速度和额 定速度,抓斗自料斗上方开始按既定最短的工作轨迹行至抓料点抓料,再返回到料斗上方卸完料为止, 所需要的时间作为额定工作循环周期Ks).

8.8. 1.2计算额定生产率

卸船机的额定生产率按式〈1)计算:

Q=(OVCX 3 600/T (t∕h) .................................... ( 1 )

式中:

L卸船机额定生产率渾位为吨每小时S____

P—合同所约定物料的粒度、湿度下的名义容重,单位为吨每立方米(t∕m3)f

V—抓斗名义容积,单位为立方米(m3)i

C——抓斗抓满率,推荐取C=O. 90-1.0;

T——额定工作循环周期,单位为秒(S)。

额定生产率的计算方法,必要时也可在合同中另行约定。

8.8.2实测生产率

测试应符合8. 8.1的设计(或约定)条件.先以抓斗在船/内的物料上抓取3〜5次,取其抓取质量 的平均值作为每斗次的抓取质量q(t)、平均工作循环周期T,(s),再按式(2)计算卸船机的实际生产率;

O="q(t∕h) .................................... (2)

式中:

Q'——卸船机的实测生产率,单位为吨每小时〈t/h) i

L抓斗平均抓取量,单位为吨⑴,

"——每小时平均卸料次数(由n=3 S00∕r求得).

试验所用的抓斗必须与物料特性相适应,其操作应由合格的司机来担任,作业程序应符合试验大纲 要求。

9检验规则

9.1检验分类

卸船机的检验分为岀厂检验和型式试验。

9.2出厂检验

9.2.1卸船机在出厂前应进行整机总装或部件预装(钢丝绳及抓斗除外),包括:小车、门架金属结构、 门架与主梁、门架与A型架、门架与大车运行机构、主莱与臂架、机器房、电气室与主梁、前后拉杆、臂架 挂钩装置、物料输送系统等.

9.2.2卸船机至少应进行部件预装并应进行空运转试验,正、反方向运转,各机构空运转试验累计时间 不应少于5 min。

9. 2. 3制造商的质量检验部门,应对每台卸船机进行出厂检验,检验合格后,向用户签发《产品合格证 明书》.

9.2.4出厂检验的主要项目见表9。

9.3型式试验

9.3.1有下列情况之一时,应进行型式试验;

a) 新产品或老产品转厂生产的试制定型鉴定,

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

C)产品停产达一年以上后恢复生产时;

d) 出厂检验结果与上次型式试验有较大差异时;

e) 国家质量监督机构提出进行型式试验要求时。

9.3.2型式试验的检验项目见表9.

9.3.3型式试验一般应在用户使用现场进行试验。

|

序号 |

项目名称 |

出厂检险 |

型式试验 |

要求值 |

试验方法_____ |

极限偏差 |

|

1 |

目测检验_______ |

√ |

√ |

&3 | ||

|

2 |

空载试验 |

一 |

8.4 | |||

|

3 |

小车轨距 |

√ |

√ |

设计图样和 6.7.9 |

GB/T 14406-2011 中 6. 2. 7 | |

|

4 |

卸船机跨度 |

√ |

√ |

设计图样和 6.8.1 |

GB/T 14406-2011 中 6. 2. 2 | |

|

5 |

小车带轮缘车轮中心 之间轨距公差_____ |

√ |

√ |

设计图样和 6.8.2 |

GB/T 14406-2011 中 6. 2.2 | |

|

6 |

小车轨道上任意点处 车轮接触点高度差ΔΛr |

√ |

√ |

6.7.11 |

GB/T 14406-2011 中 6. 2.8 | |

|

7 |

小车车轮接触点高度 差M |

√ |

6.8.3 |

GB/T 14406-2011 中 6.3. 2. 2 | ||

|

8 |

车轮在水平投影面内车 轮轴中心线倾斜度公差保 |

√ |

√ |

6.8,5 |

GB/T 14406-2011 中 6. 3. 3. 1 | |

|

9 |

在垂直平面内车轮轴 中心线倾斜度公差rr |

√ |

√ |

6.8.6 |

GB/T 14406—2011 中 6. 3. 3.2 | |

|

10 |

水平导向轮在垂直于 轨道和沿轨道方向的轴 线傾斜度公差因和禺 |

√ |

√ |

6.8.7 |

GB/T 14406-2011 中 6. 3. 3.3 | |

|

11 |

静载试验______ |

— |

√ |

6, 3,5 |

8.5 |

表9 (续)

|

序号 |

项目名称 |

出厂检验 |

型式试验 |

要求值 |

_____试验方法_____ |

极限偏差 | ||

|

12 |

额 定 载 荷 试 验 |

抓斗升降速度 |

— |

√ |

见设计图样 |

& 6 和 GB/T 14406—2011 中 6. 4.1 和 6.4.2 |

一3%〜+球 | |

|

小车运行速度 | ||||||||

|

卸船机运有速度 |

±10⅝ | |||||||

|

臂架俯仰单程时间 |

±10% | |||||||

|

静态 刚性 |

!主梁跨中 |

∕≤s∕ι 000 ∕≤V350 | ||||||

|

悬譬端 | ||||||||

|

13 |

动载试验 |

'- |

6.3.6 |

8.7 | ||||

|

14 |

生产率试验_____ |

一 |

√ |

6,3.1 |

8.8.2 |

-3% | ||

|

15 |

卸船机噪声_____ |

— |

6.4.5 |

GB/T 14406—2011 中 & 5 | ||||

|

16 |

漆膜附著力及湊膜厚度 |

√ |

√ |

7. 2. 2 和 7.2.3 |

GB/T 9286 和 GB/T 144O6→O11 中 6. 2.10 | |||

|

17 |

电控设备中各电路的 绝缘电阻 |

√ |

6, 9,2. 5 |

GB/T 14406-2011 中 6.6 | ||||

|

18 |

抓斗的抓满率 |

— |

6.3.7 |

GB/T 14406-2011 中 6. 7 | ||||

1。标志、包装、运输及贮存

10. 1标志

10.1.1每台卸船机应在醒目位置设置额定生产率和额定起重量标志。

每台卸船机应在司机室或卸船机明显的位置装设标牌,标牌应符合GB/T 13306的规定,标牌上 一般应标明下列内容:

a) 产品名称;

b) 主要技术参数;

C)制造日期或生产编号,

d)制造商名称。

W.2包装

10. 2.1卸船机的包装应符合GB/T 191及GB/T 13384的有关规定。

10. 2.2需要解体的零部件的连接处应打上清晰的钢印标记和编号,电线接头应进行编号.

10. 2.3外露加工面应涂上防锈剂,防止劈蚀.

10.2.4卸船机在发货时应包括下列随机文件:

a) 产品合格证明书;

b) 产品使用维护说明书;

C)总图、主要部件图、PLC应用程序、电气及液压系统原理图、布线图;

d)备件及易损件清单;

e〉主要外购件的合格证和说明书;

O包装发运清单(包括随机附件淸单),

g) 专用工具、仪器清单;

h) 其他。

10.2.5危险、易碎、防潮等包装箱、件,应分别注明危险、易碎、放置方向等符号字样。

10.2-6大型零部件和包装箱的质量、质心、吊挂点应有标志,并应标明件号。

10-3运输

10.3.1产品的运输应符合铁路、公路、航运的有关运输要求.

10.3.2釆用整体运输方式时应按照海运的有关要求进行加固,落实航道上空的电缆线的净空(有季节 性)以及相应的航道、高水位时桥涵通过性等,以使整机的运输通畅•

10.4 Jt!存

W-4.1零部件应妥善保管,并应注意防锈、防潮、通风和防止变形.

10.4.2大型结构件应防止变形和傍蚀。