ICS 75.180.10

E 94

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^

∕⅜iiiiιO⅜Mil∣p⅜

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

GB/T 21412∙6-2018∕1SO 13628-6:2006

代替 GB/T 21412.6—2009

Petroleum and natural gas industries—DeSign and OPeratiOn Of SUbSea

PrOdUCtiOn SyStemS—Part 6: SUbSea PrOdUCtiOn COntrOl SyStemS

2018-03-15 发布

2018-10-01 实施

..ʌ/-e q-* T r

附录D (资料性附录)水下•电磁环境定义及测试、极限、强度选择指南,以便做出水下设备兼

表D.4 一般模式(非对称模式)输入/输出接口处0.003 MHZ至0.15 MHZ频率范围干扰限额……59

学兔兔 www. bzfxw. COm

GIvT 21412⅞石油天然气工.业水下生产系统的设计与操作》分为15个部分:

——第1部分:一般要求和推荐做法;

——第2部分:水下利海「用无粘接柔性管系统;

——第3部分:过出油管(TFL)系统;

——第1部分:水下井口装置和采油树设备3

——第5部分;水下脐带缆:

——第6部分,水下生产控制系统;

——第7部分:完井或修井隔水管系统;

——第8部分:水卜生产系统的水卜-机器人(ROV)接口;

——第9部分,遥控操作工具(RoT)^护系统扌

——第直部分:粘接柔性管规范]

——第11部分,用于海底和海洋的挠性管系统;

——第12部分;动态生产立管;

——第13部分:水下生产系统远程操作「一具和接口;

——第IlL部分,水下高完整性厢力保护系统;

——第15部分:水下结构物及管汇.

本部分是GB/T 2141.2的第6部分。

本部分按照GB T 1.1 -2009给出的规则起•草,

本部分代替GIvT 21412.6-2009((石油天然气工业 水下生产系统的设计与操作 第6部分:水 卜‘牛产控制系统丸

本部分与GB/T 2J412,6—2009相比.主要技术变化如下:

——増加了规范性引用文件(见第2章

——增加了,'设计压力"等的术语和定义(见第3章);

——增加了“交流电”等缩略诂(见第4章):

——删除了“集群型装置,'等缩略语(见2009年版第-1章八

——増加了“概述"章节(见5J);

——增加了“概念设计”相关章节(见5.2);

——増加了“生产系统功能要求"章节(见5.3);

——增加J'对化学药剂注入单元、水下和井底传感器与飞线的功能描述(见5.1.l)s

——修改了压力等级的概括性描述(见5.422丄2009年版的5,1.221);

——增加了电磁兼容性相关描述(见'λ-1.2.5);

——増加了对海水进入与补偿的设计要求 < 见5.433);

——增加了对系统互锁的设计要求(见555,2):

——增加了对SCsSV保护的设计要求(见5Jλ5.5);

——増加了对SCSSV液压回路冲洗的设汁要求(见章56);

——增加了对控制系统设计分析的要求(见5.6.3);

——增加r对MCS配置方式的描述(见641.1);

——增加了对调制解调器单兀冗余要求(见6.-1.3);

——增加了对HPU的设计要求(见6.-1.5);

——増加了对化学药剂注入单兀的设汁要求(见6.4.6);

——増加了对液压控制液及相容性的设计要求(见En

——增加了对多功能连接的设计要求(见7.4.L2);

——增加J'对阀门执行器超驰的设计耍求(见7Λ.L5)1

——增加了对水下蓄能器的设计要求(见-4,1,6);

——增加了对水下设备电磁兼容性的设计要求(见7∙4∙3∙3);

——增加了对水下仪表连接形式的设计要求(见7.4.7),

——增加了通过ESD隔离水下井口的设计要求(见7.4.9.1);

——增加了通过PSD隔离水下井口的设计要求(见7.-1.9.2);

——增加了 HlPPS系统的设计要求(见7,4,9.3);

——增加J'水下控制系统与其他水下设备的界面描述(⅛L8.3>;

——增加了智能井界面设计要求(见&S);

——修改r引用的焊接标准(见第9章∙"09年版的第9章

——增加屯气和光纤设备鉴定测试要求(见11.2.5);

——增加电气和光纤设备上不境筛选测试要求(见H + 2+5);

——修改了控制系统类型与选择描述(见附录A.2009年版的附录A);

——修改了控制液属性和测试要求,修改了部分测试程序和接受准则(见附录E^oog年版的附录 C);

——修改了关于海管压力暴露的操作注意事项(见附录E,2009年版的附录C);

——增加r智能井界面(见附录F);

——增加水F电磁环境定义及测试、极限、强度选择指南,.以便做出水下设备电磁兼容性假设(!⅛附 录F) o

本部分使用翻译法等同采用ISO 13628^:2006«石油天然汽工业 水下生产系统的设计与操作 第6部分:水下生产控制系统》,

与本部分屮规范性引用的国际文件有一致性対应关系的我国文件如下:

---GB/T 24598—2009铝及铝合金熔化焊焊工一技能评定(ISO 9606-2:2004,MOD)

为便于使用,本部分作了下列编辑性修改,

——为了便于查找和阅读•按照附录在文中出现的先后顺序调整了附录顺序‘原is。13628-6中

的附录C、附录I)、附录E、附录F调整为GB/T 21 I 126中的附录E、附录C、附录F、附录DD

本部分由全国石油天然气标准化技术委员会(S AC/TC拓如提川并归IL

本部分起草单位;中海油研究总院。

本部分主要起草人,李清平、刘太元、秦蕊、庞维新、闫嘉锤、许文虎。

本部分所代替标准的历次版本发布情况为:

——GB/T 21412.6-2OO9c

1范围

GB/T 21412的本部分适用于水下生产控制系统的设计、制造'测试、安装和操作,涵盖了安装在水 面和水下的控制系统设备、控制流体。这些设备用于实现水下油气生产的控制和水下注水、注气作业。 本文件也诂用于多井系统设备的控制口

本部分建立了系统、子系统、蛆件和控制流体的设计标准.其目的是为水下生产设备提供安全有效 的控制功能,

本部分包括各类勺水F生产控制系统相关的信息,如K:

——用于介绍和资料冃的、提供控制系统总体构造和一般功能概述的资料性数据,

——所有控制系统都遵循的、基本的说明性资料;

——对控制系统类型敏感的、选择性的说明数据(只有相关时才选择):

—— 当使用者或制造商认为必要时才采纳的可选数据和要求.

鉴于数据类型多种多样,建议控制系统的使用者、制造商从本部分中选取实际应用所需要的规定, 如果不采纳本文件的规定可能导致超出规格要求和较高的购买成本。

井下智能钻井井下控制设备不在本部分的规定范围内。

旧设备返工和修理不在本部分的规定范围内,

2 规范性引用文件

下列丈件对于本文件的应用是必不川少的,凡是注日期的引用文件,仅注日期的版本适用丁本义 件。凡是不注日期的引用文件.其最新版本(包括所有的修改単)适用于本文件D

ISo 3722 液压流体动力 流体采样容器 鉴定和控制清沽方法(HydraUIiC Iluid POWCr-FIUid SamPlO COnraLTICrS一QUallfyiDg and ControIllng CIeaning methods)

ISC) 4406 液压油动力液体固相颗粒污染等级.編码方法(HydrHLllienuid POWer一FlUidH— Method for CocħLlg the IeVel Of c?OntammatiOn by SOIld PartieleS)

ISO 7498(所有部分) 信息处理系统 开放系统冃-一連 基本参考模型(Information j>rocessing

systems一Open SyStemS interconnection一BaSiC reference model)

ISO 9606-1 焊工考试 熔焊 第 1 部分:钢(Approval IeSting Of WeMerS一FUSiDrl WeIding一Part 1: SteeIS)

ISC) 9606-2 焊工资格考试 熔焊 第2部分:铝和铝合金(QUalLfiCatiOn test Of WeIderS-FUSlon WeIding —Pari 2 : Aluminium CInd aluminium alloys)

ISC) 10423石油和天然气T业 钻井和生产设备 井口和釆油树设备(Petroleum and natural gas industries —Drilling and PrOdUClion equipmcn1 一Wcllhead and ChriStm<∣s tree C(IUiPmCnt)

ISo 10945 液压传动—充气蓄能器一气口 尺寸(HydraUliC fluid POWer-GaS IOaded accumula tors—Dimensions Of gas POrtS)

ISO/TR 10919液压传动元件清洁度从制造到安装达到和控制清洁度的指南(HydraUlle fluid PoWer 一Com]>θnent CleanIIneSH一CJUidelmeS for achieving and ContrOlIIng CIeanIIneKS Of COmP一

nenls from manufacture to insiallaiLon)

ISO 1362S-I石油天然气工业水下生产系统的设计与操作第1部分:水下井口装質和采油树 设备(PmtroI蛤Um and naτUrJil gas industries —Design and OPeratiOn Of SUbHea PrOdUCtiOn systems Part 4: Su}>sea Welllicad and tree equipment)

ISo 13628-5石油天然气工业水下生产系统的设计与操作第5部分:水下脐带缆(Pelrωleum and Iiamral gas industries一Design and Ol)tration Of SUbSea PrOdUCIiOll SyStemjS一Part 5; SubSta um-bilιcals)

ISC) 1:5607 金属材料焊接工艺规程及评定 一般原则(SPtCLfiCaTiOn and qualification Of Welding

PrOeedUreS for metallic materials一(reneral rules)

ISO 1託09-2 金属焊接工一艺的规范和评定 焊接工艺规范 第2部分*气焊(SPeCifiCalioll and qualification Of Welding [procedures for metallic materials -Welding PrOCedLlre SPeCifiCaliOn — Parl 2 : (TaH WeIding)

ISo 15610 金属材料焊接「一艺规范和评定 基于试验焊接耗⅛(Specification and qualification Of

WCIdIng PrOCedure^ for metallic mate rials一Qual]ficatLQil based Qn tested WCIding CQnSlunab]cs)

ISC) L^611 金属材料焊接I -艺规范和评定 根据已有焊接进行评定(SPeeifiCaUOn and qualification of WeIding PrOCedUIeS for metallic materials——QlJaliflCation based ∩π PreViOUS WeIdlng ex-Pfriunfe)

ISO 15612金属材料焊接T艺规范和评定通过采用标准焊接程序的合格评定(SPeCifICalIon and rjualificaiion Of WCkling PrOCCdUreS for metallic materials— QUahfiCauOn by adoptLon Of a Standard WeIding PrOCedUre)

ISO I 56 13 金属材料焊接工艺规范和评定基于预生产焊接试验的鉴定(SpeCifiCatiOn and qnali-fication Of WeIding PrOCedareS for metallic InCLteriaIS—QUaIifiCatiOn based On Pre-PrOdLICIiOn Welding LeSt)

ISo 15614-1金属材料焊接工艺规范和评定 焊接工艺评定试验 第1部分:钢的弧焊和气焊、 镣及镣介金的弧焊(SPeCiIKatIOn ;Ln(I qualification Ql WeIding procedures for metallic materials—Welding PrOCedUre lest ParI 1 : ArC and gas WeIClLng Of SteeIS aIId arc WCLding Of nickel and ILiCkCl alloys)

ISC)∕TS ]6431 液压 系统总成 清洁度检验(HVdraUliC fluid PoWer一ASSCnIbIed SyStems一 VeTifiCation Of CIeanlineSS)

A N SI/ASME B3L3 I:艺管线(Process Piping)

ΛSME 1 锅炉和天力容器规范 第训卷 I圧力容器建造规则(ASME BCiler and IJrCSSUrC

VeSSeI COde÷ SCCUOrI VIII,Division 1. RlJlCS for die COnStrUCUOn Of PreSSUre VCSSClS)

ASME IX 锅炉和压力容器规范 第IX卷 焊接和钎焊评定标准(ASME BOIIer and PreSSUre

VeSSeI Code* SeCTiOII IX , WeldIng and BraZLng QUalifiCatiOnS)

ASTM 1)97 石油产品倾点的标准试验方法(Standard MeII-IOd for POLll IJOinI Of PeIroIeUm Prod-IlCI S)

ASTM 1.)-1-15 透明和不透明液休运动黏度的测试方法(动力黏度的计算)[Standard TeSt Melhod for KinCmatiC VIScoSity Of Γransparcπt and OPa(Jlle LiqIIidS (and rht? CaIClIIation Of Dynamic Viscosi-ιy)II

ASl M D47 l 橡胶特性试验方法 液体效应 C Stantlard Iesl MetboCl for RUbber PrOPerty一 EffeCI Or LiqUidiS)

ASTM D665:2003 水屮矿物油抑制剂防锈特性的测试方法(Standard TeSt MethOd feɔɪ RUSl Preventing CharaCICriStLCS Of IllhiLited MineraI Oil in tlιc PreSenCC Of WatCr)

ASTM D⅛92 润滑油起泡特性的测试方法(SIand^rd TeSl MClhOd for Fo<ιmiπg CharaCteriSliCS of

LlIbriCating OiIS)

ASTM Dl 141 润滑油起泡特性的测试方法(StanCIard PraCliCe for the PrCParatiOn Of SUbStitUte OCean Water)

ASTM Dl298用比重汁法对原油和液态石油产品密度、相对密度(比重)或API重力的试验方法 LStandarcI TeSt MethOd for Density, ReIatiVe DenSity (SPeCifiC GraVity), Or ΛPI (JraVity Of CrUde Petroleum and LiqUiCl PetrOIeUm PrOdUCtS by HyCIrOmeter MethOCI]

∕∖STM 1)2625固态膜润滑剂的寿命持久性和载重能力的试⅛⅛[Standard TeSt MethoCI for Endurance (Wear) Life and LoaCl-Carrying CaPaCity Of SOliCI Film LUbriCantS (FaIeX Pin and Vee MethOd)I

ASTM D2670 液体润滑剂的耐磨损性的测量方法(法莱克斯轴和V型块)[Standard TeSt MCthOd for MCaSUring WCar PrOPCrtiCS Of FlUid LUbriCantS (FaICX Pin and VCC BIOCk MCthOd)

ASTM D3233液态润滑剂极压性能的试验方法(法列克斯测针和V形装置法)[Standard TeSt MethOdS for MeaSUrement Of EXtreme PreSSUre PrOPertieS Of FlUiCl LUbriCantS ( FaleX Pin and Vee BlOCk Methods)]

ASTM GI:2003 腐蚀试样的制备、清洗和评定规程(Standard PraCtiCC for PrCParing. CICaning. and EVaiUating COrrOSiOn TeSt SPeCimenS)

BS 7201-1液压传动 充气式蓄能器 第1部分:储水容积在0.5 L以上的无缝钢蓄能器规格 (HydraUliC (IUid POWer—GaS IOaded accumulators—SPeCifiCatiOn for SeamIeSS Steel accumulator

I)OdiCS above 0.5 L WatCr CaPaCIty)

L)IN 41612-2 多极插塞连接件专用触点;公共触点(C型)ΓSPCCial COntaCtS for multi IWo-Part COnnCCtors; COnCentriC ContaCtS (IyPe C)]

IEC 61892(所有部分) 移动式及固定式近海装置电气装置(EleCtriCal installations Of ShiPS and Of mobile and fixed OffShOre UnitS)

Internet RFC 791 互联网协议»http://www.faqs.org/rfcs∕rfc791 .hlml(Internet PrOtOCOI)

Internet RFC 793 传输控制协议♦ http://www. faqs. org∕rfcs∕rfc793. html[The TranSmiSSiOn COntrOl PrOtOCOl (TCP)J

IntCrnCt RFC 1332 端对端协议网间协议控制协议»http://www.faqs.org/rfcs∕rfcl332.txt[The PPP Internet PrOtOCoi COntrOl PrOtOCOl (IPCP)]

Internet RFC 1661 点对点协议,http://www.faqs.org/rfcs/rfcl661.html EThe Point-to-Point ProtoCOl (PPP)]

IP 34 闪点的测定 宾斯基-马丁闭 口杯法(I)CtCrmination Of flash Point I)CnSky-MartCnS ClOSCd

CUP method)

IP 135 :2005 水存在下汽轮机油防锈特性测定(DeterminatiOn Of rust-preventing CharaCteriStiCS Of Steam-turbine Oil in the PreSenCe Of Water)

3术语和定义

下列术语和定义适用于本文件。

3.1

増压 boost

为改进关闭响应时间,水下执行机构弹簧复位侧需维持的压力。

3.2

命令关闭 COmmanded CIOSUre

根据控制系统设计的水下安全阀和其他阀门的关闭。

注:这些指令可以来自手动、白动或者紧急关断系统(ESI)) O

3.3

控制路径(长度)ContrOl Path

控制信号(如电、光、液压)从上部控制系统传输到水下控制模块或者阀门执行器的总距离。

3.4

设计压力 design PreSSUre

系统或元件可以连续使用的最大压力。

3.5

设计寿命 design Iife

系统交货验收后规定的运行时间。

3.6

诊断数据 diagnostic data

提供的用于监视井底设备情况的数据。

注:可能包括调整(工程)参数的能力。

3.7

直接液压控制 direct hydraulic COntrOl

液压压力通过脐带缆中管线直接作用于水下阀门执行器的控制方法。

注:上部压力放空时.在阀门执行器弹簧恢复力的作用下.控制流体通过脐带缆返冋水面设施。水下功能可•以组合 在一起从而减少脐带缆中管线的数量。

3.8

下游 downstream

沿流动方向远离元件。

3.9

电液控制 electrohydraulic COntrOl

电信号传输至水下系统用来打开或关闭电控液压阀的控制方法。

注:液压油就地提供并作用于相应的水下阀门执行机构,“就地提供液压油”可以是当地贮存的加压流体或由液压 管缆供给。使用电液控制系统.可以进行高速数据目动测量记录。电信号的多路技术减少了电力脐带缆中的 导线数。

3.10

专家操作 expert OPeratiOn

不采用常规操作而使用其他控制命令和方法操作IWCSO

注:常被IWCS供应商或其他经验丰富人员用于读取IWCS诊断数据并调整IWCS ɪ程参数。

3.11

静水压测试压力 hydrostatic test PreSSUre

大于设计压力(额定工作压力)的最大测试压力。

3.12

智能井 inteligent VVeIl

永久安装了由上部设施控制的井下传感器/控制装置的井。

3.13

智能井控制系统 intelligent Wen COntrol SyStem

用于操作智能井的控制系统。

3.14

常规操作 normal OPeratiOn

操作系统执行预定的基本功能。

3.15

分支 OffSet

控制路径长度的水平部分。

3.16

耐压压力 ProOf PreSSUre

大于设计压力的最大测试压力。

3.17

响应时间 response time

信号传输时间和工作时间的总和。

3.18

作业工具 running tool

从水上进行水下设备的操作、回收、定位和连接的遥控作业工具。

注:如水下控制模块作业工具。

3.19

工作时间Shift time

控制信号到达水下位置(信号传输时间结束)并完成控制功能所消耗的时间。

注:对于水卜采汕树,主要关心的是设计为水下安全阀的主阀或翼阀的执行动作的全行程时间。

3.20

信号传输时间SignaI time

远程控制指令发出到水下控制功能开始操作(工作时间的起点)所消耗的时间。

3.21

水下生产控制系统 SUbSea PrOdUCtion COntrOl SyStem

生产作业过程中用于水下生产系统操作的控制系统。

3.22

水面安全阀 SUrfaCe Safety ValVe

水面安全阀位于干式井口的生产油管内,或位于水下生产井到平台的登陆点,为卸压自动关闭。

3.23

脐带缆 UmbiIiCal

一种电缆、软管或钢管(或与光纤)的组合,它通过绞合成缆增加挠性,采用外护套和/或铠装提高机 械强度,通常为水下系统提供电液,通信和化学药剂。

3.24

水下安全阀 UnderWater Safety VaIVe

USV定义为安全阀总成,执行器失压吋将自动关闭。

3.25

上游 UPStream

朝着压力源或液压流体源的方向。

3.26

油井数据 WCll data

由井下设备提供用于油藏描述、流动计算和常规生产监视的数据。

注:通常包括传感器读数和阀门位置。

3.27

β

滤过比。

4缩略语

|

下列缩略语适用于本文件。 | |

|

ANSI |

美国国家标准化协会(American NatiOnal StanCIarcIS InStitlJte ) |

|

ΛC |

交流电(alternating CUrrent ) |

|

APl |

美国石油协会(American PetroIeUm InStitUte) |

|

AS |

航空航天标准(AerOSPaCe Standard ) |

|

ASME |

美国机械工程师协会(AmeriCan SOCiety Of MeChaniCal EngineerS ) |

|

ASTM |

美国材料和实验协会(AmCriCan SOCiCty for TCSting and MatCriaiS ) |

|

AWS |

美国焊接协会(AmeriCarl WeIding SOCiety) |

|

BER |

误比特率(bit error rate) |

|

CaPCX |

投资(CaPitaI CXPCnditUrC ) |

|

CB |

浮力中心(CCntrC Of buoyancy ) |

|

CISPR |

国际无线电接口专门委员会CCOmite InternatiOnal SPeCial des PertUratiOnS Radio-electrique (InternatiOnal SPeCiaI COmmittee On RadiO-Interference)] |

|

ClU |

化学药剂注入单元(ChenIiCaI injection Unit ) |

|

CIV |

化学药剂注入阀(ChemICal injection ValVe ) |

|

CPS |

电力载波 (combined POWCr and SignaI) |

|

CW |

顺时针(CiOCkWiSe) |

|

I)C |

宜流电(direct CUrrCnt) |

|

DCS |

集散型控制系统(distributed COntrOI SyStem) |

|

DCV |

方向控制阀(directional Control VaIVe ) |

|

DH |

直接液压(CIireCt hydraulic) |

|

EPU |

供电单√G(electrical POWer Unit ) |

|

EM |

电磁(CICCtromagnCIiC) |

|

EMC |

电磁兼容性(electromagnetic COmPatibiIity ) |

|

ESr) |

紧急关断(emergency ShUtdOWn) |

|

ESS |

环境应力筛选(environmental StreSS SCrCening) |

|

ETH |

以太网(CthCrnCt ) |

|

EUT |

在测设备(CqUiPmCnt UndCr ICSt) |

|

EXT |

扩展的(extended ) |

|

FAT |

出厂验收测试(factOry acceptance test ) |

|

GND |

地(ground) |

|

HF |

高频(high frequency) |

|

IlIPPS |

高完整性管道保护系统(high integrity PIPCIinC ProteCtiOn SyStCm ) |

|

HP |

高压力(high PrCSSUrC) |

|

HPU |

液压动力单元(IIydraUliC PoWer Unit) |

|

HRC |

洛式硬度 C(hardness ROCkWell C ) |

|

HV |

高电压(high VOIIage ) |

|

IEC |

国际电工.委员会(InternatiOnaI EIeCtrOteChniCal CommiSSiOn ) |

|

I/O |

输入/输出(input/output ) |

|

IP |

石油研究院(InStitUtC Of PCtrOICUm ) |

iSEM

ISM

ITE

IWCS

IWE

LF

LP

MCS

MIL

mo

MV

OPC

OPCX OREDΛ

OSI

PH

PMV

PSE)

PTFE

PWV

RET

RMS

ROV

RPC

RX

SCM

SCSSV

SEM

TΛN

TBD

TBN

TCP

TllD

TX

UPS

USV

VAC

VDC

Wk

yr

智能井水下电子模块(intelligent WCll SlIbSCa CICCtrOniCS module )

工业的、科学的及医学的(industrial, SCiCntifiC and medical )

信息技术设备(information technoIOgy equipment)

智能井控制系统(intelligent Well COntrOl SyStem)

智能井设备(intelligent Well equipment)

低频(IOW frequency )

低压(1()W PreSSUre)

主控站(master ContrOI StatiOn)

军方标准(STD MiIitary Standard )

月(monlh )

管汇阀门(manifold ValVe )

过程控制的对象连接与嵌入(OLE) [object Iinking and embedding ( OLE) for

ProCCSS control]

操作费(OPCratiOnal CXPCnCIitUrC)

离岸可靠性数据(OffShOre reliability data)

开放式系统互联(OPen SyStem interconnection )

先导式液压系统(PiIOted hydraulic )

生产主阀(PrOdUCtiOn master VaIVC)

过程关断(PrOCCSS ShUldOWn )

聚四氟乙烯(POlytetrafluOrOetIlylene)

生产翼阀(PrOdUCtiOn Wing VaIVC)

返冋(return)

均方根(root mean SqUare)

遥控操作机器人(remOteiy OPerated vehicle)

远程指令呼叫(remote PrOCedUre CalI)

接收端(radio receiver)

水下控制模块(SUbSea CorItrol module)

水面控制水下安全阀(SUrfaCe-COntrollecl SUbSUrfaCe Safety valve)

水 卜电子模块(SUbSea electronic module)

总酸值(total acid number )

待定(IO be decided )

总碱值(total base number)

传输控制协议(transmission COntrOl PrOtOCOI)

总谐波失真(Iotal harmonic distortion)

发送端(radio transmitter)

不间断电源(UnintCrrUPtibIe POWCr SllPPly)

水下安全阀(UnderWater SafCty VaIVC )

交流电JZk(VOItS alternating CUrrCnt)

直流电压(VOltS CIireCt CUrrent)

周(Week)

年(year)

5系统要求

5.1概述

本部分5.2至5.6描述了指定的组织活动。控制系统类型及选择宜参考附录A.典型控制和监视功 能宜参考附录BO

5.2概念设计

前期研究中应考虑下列可能对控制系统功能与设施造成影响的因素:

——与生产工况相关的灵活性;

——与操作相关的优化;

——与经济有效安装相关的优化;

——与生产开发阶段相关的优化;

——流动安全保障;

——项目执行时间;

——全生命周期成本[设备成本(投资)、安装成本(投资)、操作/维护/作业成本(操作费)]。

前期研究中应评估操作策略、安装顺序和可能的操作挑战。

管道承压下的操作注意事项宜参考附录CO

5.3生产控制系统功能要求

5.3.1概述

水下生产控制系统应具有灵活性并允许优化。基本系统设计应允许在最大程度上利用已有设施实 现全部系统功能。

系统设计时应考虑下列因素:

——智能井应用;

——与电力负荷(供电与通讯)相关的柔性;

——液压系统的鲁棒性;

——液压系统防海水性;

——材料耐海水性;

——水下作业;

——与井数相关的增加范围;

——与脐带缆数量相关的增加范围;

——控制/仪表功能增加范围;

——水下分离/水下增压系统接口 ;

——水下化学药剂注入;

——井下仪表系统接口;

——井下化学药剂注入。

5.3.2智能井应用

如果在前期研究中明确了智能井完井是当前或未来的需求,控制系统需提供阀门操作、数据采集、 计算支持和通信通道的功能,且无需改变水下脐带缆系统和相关的分配系统。水下控制模块可回收和 改造以满足未来智能井应用的要求。

智能井的井下功能不要求具备自动美断功能。

5.3.3与电力负荷(供电与通讯)相关的柔性

系统宜在较大电力负荷变化范闱内正常工作,以具备新井接入的灵活性•以有助于避免由多井连接 至同一电缆而导致的电气分配系统失效。

5.3.4液压系统的鲁棒性

在各种操作模式下,液压系统应坚固耐用并在水下控制模块内维持可接受的压力值。

阀门执行器的动作不应引起因水下控制模块内的供应压力降低导致的报警或阀门误动作。压力不 宜低于任何方向控制阀最大锁定压力的150%。

5.3.5液压系统防海水性

在各种操作条件下.包括单个设备的安装和回收,液压系统的设计应使海水进入量最少。如无法保 证阻止海水进入或确实存在海水进入的风险•水下控制模块过流元件宜考虑冲洗污染流体的相关程序。

5.3.6 水下作业

水下控制系统设计应方便ROV和潜水员经济有效作业。

5.3.7与井数相关的增加范围

系统对回接井数应具有灵活性。操作性和临界分析宜提出可行的井数限制而不是机械地限制。

5.3.8与脐带缆数量相关的増加范围

当通过前端设计明确允许额外的脐带缆系统接入.宜明确串行和并行连接的方式。

5.3.9水下分离/水下增压系统接口

当通过前端设计明确水卜•分离或水卜•増压系统为未来需求时,系统应允许其接入而无需过多的海 上作业或对现有系统的改造。对生产控制系统造成的影响应在系统设计时逬行概述。

5.3.10水下化学药剂注入

前端设计中应考虑流动安全保障问题。系统应能灵活满足化学药剂操作过程中的需要。可通过水 下分配系统备用管线、増加水下化学药剂系统预案和重新配置管线等实现这种灵活性。对生产控制系 统造成的影响应在系统设计时进行描述。

5.3.11井下仪表系统接口

生产控制系统与井下仪表系统的接口应具有灵活性。对生产控制系统造成的影响应在系统设计吋 进行描述。

5.3.12井下化学药剂注入

如适用,水下生产系统应允许井下化学药剂注入。对生产控制系统造成的影响应在系统设讣时进 行描述。

5.4 —般要求

5.4.1概述

水下生产控制系统功能模块通常包括以下部分.这些模块可集成在同一物理单元内:

a) 液压动力单元(IIPU)JIPU⅛水下遥控操作阀提供稳定和清洁的液压流体。控制流体通过 液压脐带缆输送到水下液压分配系统和水下控制模块,操作水下阀门执行机构。

b) 化学药剂注入单元(ClU) :CIU可在恒定压力或流量下提供单一/混合化学药剂。药剂通过脐 带缆和水下分配系统输送到水下生产系统各注入点。

C)主控站(MCS):主控站是中心控制“节点”.包含用于控制和监视水下生产系统以及相关上部 设备(如HPIJ、EPU等)所需的应用软件。

Cl)集散式控制系统(DCS):DCS可以完成与MCS相同的功能,但采用分散布置。

e) 供电单元(EPU):EPU ⅛水下用户提供所需电压和频率的电力。电力输送通过电缆和水下电 力分配系统完成。

f) 调制解调器:此装置调制发送去往和来自水下用户的通信。

g) 不问断电源(UPS): UPS确保为水下生产控制系统提供安全和可靠的电源。

h) 脐带缆:脐带缆向水下生产系统中的水下设施传送电力、信号、液压动力/化学药剂。信号町以 通过动力电缆(电力载波)、信号电缆或光纤传输。

i) 水下控制模块(SCM):在先导式液压、电液控制或全电控制系统中,SCM是按照来自MCS的 命令引导液压流体操作水下阀门的单元。在电液控制系统或电气控制系统中SCM收集水下 传感器信息,并且将其传送至上部设施。

j) 水下分配系统:分配系统将电、液压流体和化学药剂从脐带缆终端分配到水下采油树、管汇阀 门、注入点和水下生产控制系统的控制模块。

k) 水下和井下传感器:安装在SCM、水下采油树或管汇,海床或井下的传感器,提供监测水下生 产系统运行状态的数据。

l) 控制流体:油基或水乙二醇基的液体.用于从液压动力单元(HPU)向水F控制系统输送、控 制和分配液压信号及动力。

m) 控制浮体:用于支撑发电、通信和药剂注入(可选)设备的锚定浮体,通过电力/光纤/液压脐带 缆连接到水下生产系统的水下组件上.同时可通过脐带缆、声波、无线电、卫星或前者的结合与 上部生产设施通信。

n) 飞线:飞线传输电力和通信信号、液压动力/化学药剂到水下生产系统的水下设备。信号可通 过电力载波电缆、单独的信号和动力电缆.或单独的光纤信号和动力电缆传输。

本部分涵盖了所有的液压和电液系统。只宜使用相应条款。

5.4.2作业条件

5.4.2.1工作环境的适合度

水下控制系统的设计与操作应考虑其外部环境。对于上部设施包括气候条件、腐蚀、海生物、潮汐 力、照明和危险区划分。对于水下环境包括腐蚀、环境压力和温度、海生物和污损、渔业活动或海洋作 业,海流.海床组成以及维护方面的考虑。宜考虑与可能的存储环境的适合度,包括紫外线辐射、臭氣、 冰、砂、风、湿度或温度极限。

设计的产品应能在不降低、不超过许用应力或不为了系统设计寿命而损失其他性能要求的条件下. 承受额定温度下的设计压力(额定工作压力)。

5.4.2.2压力等级

5.4.2.2.1 概述

应考虑一些特殊情况,如在系统和组件接口处(如水下控制模块到接收盘、从脐带缆到安装在采汕 树上的终端接头)的压丿J等级的变化和由临时堵头和各种保护帽引起的增压。应考虑外部负荷(如弯Illl 和张力)・环境静水压力载荷和疲劳。

为保护现有的、并经鉴定和现场证明具有现场安全运行历史的系统和设备的基础,这些系统和设备 宜免于遵守本部分关于工作压力和设计压力的相关条款.用于指定符合本部分要求的项目和系统是可 接受的。如适用,应在开发过程早期识别上述例外,并逐项解释。

系统最大工作压力应不超过组成系统的纟H件的设计压力。

应提供系统压力释放装置,通常为系统压力释放阀.确保冲击压力不超过系统组件设计压力 的 10%。

设定系统压力控制装置时,通常为系统压力调节器,在最大工作压力(按系统压力控制装置设定)和 系统压力释放装置复位压力间至少保留设计压力的5%作为裕量,这样可以避免这两个压力重叠.导致 泵的过度操作。

耐压压力应至少为设计压力的1.5倍。

5.4.2.2.2液压控制组件

液压组件的设计压力推荐按表1选取。SCSSV回路液压控制组件的设计压力(额定工作压力)应 与SCSSV设计压力一致。

表1压力关系

|

推荐设计压力等级 MPa( PSi) |

最小耐压压力 MPa( PSi) |

|

11.3(1 639) |

17.0<2 465) |

|

22.8(3 307) |

34.2(4 960) |

|

37.9(5 497) |

56.9(8 252) |

|

56.9(8 252) |

85.3(12 372) |

|

75.9(11 OOO) |

113.8(16 520) |

|

113.9(16 520) |

170.8(24 772) |

5.4.2.2.3其他设备

其他设备,例如作业、回收和测试工具的设计压力(额定工作压力)应遵循制造商的规格书。

5.4.2.3温度等级(上部设施)

5.4.2.3.1非受控环境

本部分包括的、安装在非受控环境中的上部设施应按表2所列的温度等级进行设计、测试、操作和 储存。额定温度——安装在非受控环境中的上部设施应按照12.1.2进行设备标记。

表2额定温度——安装在非受控环境中的上部设施

|

工况 |

电了• |

系统 | |||

|

PC |

(T) |

9C |

(T) | ||

|

设计 |

a)标准的 |

0 — 40 |

(32〜104) |

0 — 40 |

(32〜104) |

|

b)扩展的 |

-18-70 |

(0-158) |

-18-40 |

(0 — 104) | |

|

操作 |

a)标准的 |

0〜40 |

(32〜104) |

0 — 40 |

(32〜104) |

|

b)扩展的 |

—5〜40 |

(23〜104) |

—5〜40 |

(23〜104) | |

|

储存 |

-18 — 50 |

(0—122) |

-18 — 50 |

(0〜122) | |

|

注:温度与环境相关,并不是孤立的。 | |||||

5.4.2.3.2 受控环境

本部分所涵盖的、安装于受控环境中的上部设备应按照特定受控环境的温度等级进行设计、测试、 操作和储存。

限于在受控环境中使用的设备总成或纟H件应该按照12.1.3进行适当的标记。

5.4.2.4水下设备的温度等级

木部分涵盖的水下设备应该按照表3所列的温度等级进行设计、测试、操作和储存,并应按12.1.2 标记。

表3额定温度——水下设备

|

工况 |

电子 |

系统 | |||

|

(T) |

°C |

(T) | |||

|

设计 |

a)标准的 |

-10—70 |

(14〜158) |

0 — 40 |

(32〜104) |

|

b)扩展的 |

-18~70 |

(()〜158) |

—18~40 |

(0-104) | |

|

测试 |

a)标准的 |

—10 〜40 |

(14-104) |

0〜40 |

(32〜104) |

|

b)扩展的 |

-18-40 |

(0-104) |

-18-40 |

(0 — 104) | |

|

操作 |

a)标准的 |

0〜40 |

(32〜104) |

O〜40 |

(32〜104) |

|

b)扩展的 |

一5〜40 |

(23〜104) |

—5〜40 |

(23〜104) | |

|

储存 |

-18 — 50 |

(0〜122) |

-18 — 50 |

(0〜122) | |

注:表3中的温度与环境有关,并不是孤立的。用来监测产出或注入流体的水下传感器町以在给定温度范围外

I:作;它们也应该规定相应的额定温度。

5.4.2.5 电磁兼容性

设备使用环境中的电磁兼容性应符合当地法规。上部设备电磁兼容性满足IEC 61892(所有部 分),该标准引用IEC 60533o水下设备的任一应用需考虑其安装环境.以IEC 61000-2相关章节作为指 导。本部分附录D给出了水下环境的定义和测试、限制和严重程度等的选择指南.用于提供符合性假 设。宜同时考虑IEC 61000-1-1,特别是HlPPSO

5.4.2.6储存/测试温度推荐

如果在其温度等级范围以外进行水上或水下设备的水面储存或测试.应联系制造商确定是否推荐 专门的储存或测试程序。制造商应出据书面材料提出任何专门的储存或水面测试所需考虑的因素.例 如暴露在波动的紫外线、氣气、冰沙、风、湿度或温度的极端工况。

5.4.2.7外部静水压力

应用于水下时,外部静水压力町能会超过系统内部压力,应考虑外部载荷.特别是与密封设计•、自密 封连接和常压外壳相关的部分,同时也应考虑安装和作业时脐带缆和分配飞线的压溃。

5.4.2.8流体的相容性

选择设备组件时应考虑其与控制流体和化学注入药剂的相容性。同时,也应考虑与工艺流体、清洁 剂、存储液、海水、盐水、柴油和缓蚀剂的相容性。

5.4.3液压系统

5.4.3.1液压流体

选择液压流体时应该考虑其所能承受的井中最高温度和最大压力。最大的液体温度可能是 ScSSV处的流动温度。液压系统中所有的部件和组件都应与所选择的液压流体相匹配。参见附录E。

选择控制液和控制液分配系统时,宜详细考虑操作安全、上部安全和环境影响。

5.4.3.2 清洁度

控制系统液体湿润部分的液压液清洁水平应该满足AS 4059中的规定。所选的清洁水平应在制 造商的书面系统规格书中清楚标明,并在系统测试中被验证。从元件制造到油田全寿命周期达到和维 持液体清洁度,宜作为整个系统方案的一部分.系统方案涵盖设计、建造、测试、操作阶段。

典型的清洁度等级是ISO 4406等级15/12。

注:就本条款,AS 4059,等级6B-F-⅛ ISO 4406等级15/12相同。

系统中所冇的控制流体都应满足所选的清洁度要求。应采取措施(如过滤和取样)来维持清洁度。

在系统的生命周期内,宜考虑循环、冲洗海水和固体颗粒污染等因素。

所设计的水下液压系统宜能承受一定程度的海水和固相颗粒污染。此外,液压系统的组件应能承 受一些海水的进入以及由此产生的潜在的腐蚀。应使用过滤器或合适的滤网保护所需控制流体较少的 易损部件(如先导控制阀)。

系统清洁度宜依照ISO/TS 16431进行验证。

町能影响液体清洁度的各方人员,包括钻井和上部施工人员.不熟悉水卜.作业.宜告知其液体清洁 度的重要性,达到、测试和保持清洁度的工作程序应满足所要求的标准。

5.4.3.3海水进入与补偿

应尽可能减小在安装与使用中海水进入的町能性。推荐方法包括放空残余空气.安装后立即冲洗 和液压系统压力补偿。

补偿器应按最大要求液体体积确定大小,如在系统运行时进行充液(环形回路),应增加25%的余 量。如补偿器与系统隔离.最小余量应为100%(非环形冋路)。

作为最低要求,应审核下列情况:

——冋收与安装时,当SCM不与采油树相连时,SC M的自身补偿;

—应急关断时防止液压锁死;

——存在和不存在外部连接时ROV手动超驰的影响;

——冷却时液体的收缩(SCSSV管线)。

5.4.3.4过压保护

系统中卸压阀(安全阀)的设定压力不能超过设计压力(额定工作压力)。

主要卸压设备的设定压力不能超过设计压力。

5.4.3.5振动和压力脉动

液压系统的设计宜考虑作用在管线、阙和连接器上的水锤效应、高压脉动和振动.应包括外部振动 源(例如:油嘴)。如果确定有高周载荷,宜从设计和制造上来降低相关的风险.例如采用对焊的液压 连接。

5.4.4 电气系统

电液控制系统中水面控制设备及其相关的接口和水下设备宜由UPS供电,以确保主电源停电时最 少能连续工作30 minO

UPS系统宜包括绝缘部件和调节单元以确保干净稳定的电力供应。采用电力载波时・UPS的 THD应优于3% .且三次谐波的比重应小于60%。

为减少脐带缆中导线的数口,宜考虑采用多路信号技术和电力载波技术。宜考虑由单一绝缘失效 导致的脐带缆或分配电缆电压应力增加的可能性。水下组件应使用可靠性高的电气元件.应按工业等 级或尽可能高的等级采购元件。电子控制系统供货商应能够提供质量保证系统或测试文件证明元件或 系统的可靠性水平满足系统应用。通常通过在控制系统设计寿命中可接受的失效概率来证明。

水下电气分配系统的设汁应考虑当冗余和操作部分仍在运行时,分配系统失效部分的冋收。

水下湿式连接器的带电切断,宜考虑由于分离速度慢导致的电弧伤害。在常规操作、维护或如果可 能在失效模式操作或恢复期间,电气分配系统设计宜不需要带电切断。

上部设备宜设计成便于模块化更换。

5.4.5 冗余

冗余等级取决于实际油气E开发工程、控制系统口J用性目标以及所使用设备的口J*靠性。通常可依 据以下原则:

a)冗余等级的设计日的宜防止或减少由于单个元件失效或共模失效导致的水下生产损失。

B) 当元件更换困难或单个元件失效将导致重大的生产时效或操作能力失效时.冗余是最重要的。

C) 使用冗余元件时,宜对从主元件切换到备用元件的方法巡行可靠性评估。如可行宜采用主动 冗余,能够在主系统失效时实现备用系统的无缝切换。

Cl)水下电力分配系统宜采用冗余设计或配有替换失效电路的备件。宜提供常规监视备用电线完 整性的设施。

C)宜考虑提供彻底隔离的冗余电气系统。水下液压分配系统宜采用冗余设计或配有替换失效的 高压/低压作业管线的备件。

f) 水下化学药剂分配系统和供给管线宜与化学药剂处理系统重要部分冗余性一致。

g) 宜根据所需冗余度及其对脐带缆设计的相关影响确定脐带缆中的备用管线数量(如:备用一个 给定截面的备件比增大直径所增加费用要少)。

h) 仪表的冗余宜基于传感器的重要程度和回收性能。

i) 整个系统的冗余等级将影响系统的复杂性和W靠性。宜对系统中所冇关键部件的冗余期望收

益进行分析。

5.4.6 可靠性

宜对水下控制系统的可-靠性进行优化以获得最大收益。应对町靠性高的元件和标准的冗余部件进 行比较。对于维修和替换困难的元件应专门考虑其可靠性。

每个项目中都宜规定水下•设备的最低可靠性、平均维修时间和可用性目标。

目标证明宜为设备接收准则的一部分。

宜保证位于水下采油树或管汇上的关键传感器元件的可靠性,或从冗余中获得可靠性,相对于所需 的传感器数据和水下维修风险来说,这是最佳选择。对于触发安全和关断响应的传感器来说尤为重要。

宜文件记录所有关键元件和总成的可靠性资料,并通过计算、测试或公认的工业数据库(如 OREDA)证明。

5.5功能要求

5.5.1 一般性能要求

符合本部分的控制系统设备宜以有效、安全和环保的方式工作。控制系统总的性能要求应是:

——为所有水下遥控阀门提供一种或多种操作;

——为安全操作提供足够的数据回读信息、对所需的紧急关断快速响应;

——提供ESD功能.确保水下系统在本部分规定时间内、或所有生产情况包括同时进行钻井、完井 和修井作业所适用的规则规定的时间内安全关闭。

5.5.2操作压力

在阀门制造商规格书中所给出的最恶劣工况下.控制系统应能提供足够的压力以打开水下阙门。 最小的操作压力至少要比阀门制造商规定的最恶劣工况下的最小开启压力大10%。当一个水下阀门 打开时,其操作压力不能减少到使任何其他打开着的阀开始关闭。

ScSSV操作压力高于井口控制压力。打开SCSSV的压力是生产油管压力的函数,生产汕管压力 随油气衰减。SCSSV的液压压力应确保在油井生命周期后期SCSSV不会超压。在HPU中操作员可 调节SCSSV液压管线压力能减轻SCSSV过压。

5.5.3故障安全原理

所设计的水下控制系统应使生产系统在失去液压动力吋处于故障安全状态,通常可通过关闭USV 实现。USV的关闭可以通过断开电路或者泄压液压动力来实现。如系统中有方向控制阀,其设计关闭 压力宜高于水下阀门,从而减少水下阀门的关闭时间。如使用全电气控制系统,系统应为失电安全。

水下控制系统中任意元件故障.不宜妨碍SCSSV和所指定的USV的故障安全关闭。

5.5.4 响应时间

5.5.4.1阀关闭

5.5.4.1.1 概述

控制系统响应时间主要由其执行上部设施指令迅速关断水下生产所需时间而设定。此吋关闭阀 门,可减少输往上部设施的可燃物质,减少水下系统污染物泄漏引起的环境污染。当关阀用于保护下游 管线过压时.响应时间应比下游管线由于连续流动而超压的时间短。

5.5.4.1.2事故关闭控制模式要求

对于所有控制系统.主控系统出现故障或失效都不应导致USV返回故障安全状态.这样将潜在地 允许流动无限期地继续,应配备事故关闭控制模式用于执行必要的阀门关闭。如这种事故关闭控制模 式包括所供给液压流体的压力释放.系统应重新设置以防止液压压力重新建立时自动打开关闭的阀门。 ScSSV应是最后关闭的阀。

5.5.4.1.3使用主控模式时USV关闭时间要求

接到命令关闭指令后,水下控制系统应使用主控模式在不超过10 min的响应时冋内关闭所设计的 USVO对于多井系统,安装在所有生产井上的USV应在给定的10 min内关闭。

5.5.4.1.4使用事故关闭模式时USV关闭时间要求

当水下控制系统发生故障、需要使用事故关闭模式进行关阀作业时,不需受1()min关闭时间的限 制,事故关闭模式应按5.5.4.1.1中一般要求执行关阀操作。

5.5.4.1.5 工作时间限制

单个USV总响应时间中的工作时间应不大于3 mino如USV所对应的水下井已被其他已经关闭 或同时响应命令关闭的阀或流动控制装置关闭时,可取消工作时间限制。

5.5.4.1.6 增压系统故障

増压系统故障不应影响卸压时USV故障安全关闭。

5.5.4.1.7水面和立管安全系统要求与水下控制系统响应要求之间的关系

SSv或立管阀对命令关闭的响应时间是根据保护上部设施的区域性规范确定的。这些水面和立 管安全设备的响应时间独立于水下控制系统响应时间要求,因而不是本规范所属部分.但应在总系统安 全评估中考虑。

5.5.4.2阀的开启

如开启USV之前•阀两侧压力不町能平衡.USV水下阀门的工作时间应不超过3 min。当流程中 有另一个阀门或流虽控制装能能关闭或不需要延长的压差就能打开USV时,可不考虑这个要求。

5.5.4.3 响应时间验证

安装而应采用下列四种方法之一来证明预计的控制系统响应时间能满足要求。

a) 用从相应厂家得到的、理想的弹性脐带缆的容积数据和阀门操作数据进行控制系统模拟,这种 方法可计算得到最保守的响应时间;

b) 用理想的粘弹性脐带缆的容积数据.即基于至少30 m(100 ft)样品材料的压力、容积与时间之 比的测量值.并与阀门制造商的操作数据相结合,进行控制系统模拟;

C)使用同样脐带缆材料的预估校正模型,并考虑新的变量如控制路径长度、操作压力和终端设备 性能等,进行控制系统的模拟;

CI)直接测量实际设备的响应H、f间。

5.5.5功能考虑

5.5.5.1泄漏试验和诊断

水下控制系统应能对水下设备避行所需的诊断和规范所规定的泄漏试羚,泄漏试验包括SCSSV 和指定的USV的泄漏试验。如果泄漏试验失败,控制系统宜具有便利的故障诊断能力。

5.5.5.2 互锁

宜评估下列互锁功能:

——除非PMV或PWV关闭,不得打开SCSSV;

——除非PMV或PWV关闭.不得关闭SCSSV;

—除非PMV关闭,不得打开连通阀;

——除非油嘴位于设定位置,不得打开PWVO

5.5.5.3 SCSSV或智能井完井密封失效

由SCSSV密封失效导致井液回流到水下控制系统中,将不会削弱水下控制系统执行USV故障安 全关闭的能力。

5.5.5.4 动作指示

生产控制系统应有执行机构所选的液压功能的水面指示,其指示可使用可视流量指示器、压力传感 器、压力表、位置指示传感器、流量传感器以及压力开关等合适的硬件。

5.5.5.5 SCSSV 保护

接到命令关闭指令时,所设计的生产控制系统宜通过操作程序或在SCSSV下游阀门关闭后引入 一个延迟来保护SCSSV以防止流体的撞击或缓慢关闭。任何上述措施都不宜影响到水下生产控制系 统在关断情况下关闭SCSSV的能力。

5.5.5.6 SCSSV液压回路冲洗

前端设计应考虑在安装和操作阶段冲洗控制模块到SCSSV冋的液压回路。该功能可使用SCM 内专用冲洗阀实现。冲洗作业不应导致高压系统压力降低•从而可能影响其他井。

5.5.5.7修井期间的安全隔离

修井时,生产控制系统应停止操作该采油树的控制功能,此时采油树由修井控制系统控制。

5.5.5.8控制流体排放和泄漏

控制流体的外排和泄漏不应超过当地法规要求.内部泄漏不能超过控制部件制造商的书面要求。 内漏不应威胁隔离阀安全操作,特别是美断能力。

5.5.5.9 负荷能力

产品设计应能承受额定负荷而不降低或超过许用应力,并不削弱其他功能要求。

5.6设计要求

5.6.1 一般设计要求

设计应为水下设备提供可靠和安全的操作.在设备故障或远距离控制失效时具有安全关断能力。

易损的连接区域例如电接头、液压接头和集线器等都应配备必要的保护设备.用于保护未配合好或 作业中的设备。

项口早期,制造商和购买者宜清楚地建立公用接口要求。

5.6.2设计方法

5.6.2.1压力容器

所有用于压力超过0.1 MPa(15 PSi)场合的压力容器都应符合ASME 第7部分,第1分册:锅炉 和压力容器规范,或BS 7201-1和BS 7201-2.或合适的规范或规定的要求。

注:就本条款.BS 7201-2与ISO 10945相同。

5.6.2.2 电气设备

所冇电动马达、马达启动器以及其他电气设备都应符合设备所在区域认町的电气规范要求。

5.6.2.3 相互连接管线

应考虑水下管线系统中由振动导致的疲劳失效。所有管絞都应该安装足够的、合适的卡子。相互 连接管线应符合ANSI/ASME B31.3的要求。

5.6.3设计分析

5.6.3.1 概述

在详细设计阶段,为建立生产控制系统要求(性能特点.要求等),只冇当与控制系统类型相关时,应 进行下列分析:

——液压系统的操作和响应时间分析;

——电力分配分析;

——电力通信分析;

——光纤通信分析;

——通讯速率分析;

——失效模式影响及危害分析;

——可靠性,町用性.可维护性分析;

——安全评估分析(如可行)。

在详细设计阶段宜考虑下列分析:

a) 可靠性.可用性和可维护性分析;

b) 故障失效模式及危害性分析;

C)结构(静态)分析。

应建立控制系统仿真模型并进行分析,以验证系统的打开和关闭时间要求。控制系统响应时间应 在没有任何阀内压力帮助阀门关闭的条件下进行仿真。仿真应正确解释山于使用高密度梯度和高黏度 控制液导致的响应时间下降。可在分析中包括增压供应对阀门快速响应的辅助效果。但这不免除供应 商在不使用增压系统的条件下提供满足本部分的要求系统的责任。

5.6.3.2液压系统

液压系统分析宜能确保液压系统的性能在各种操作模式下都是安全和可操作的。液压系统性能宜 注意以下几个方面:

液压系统匸作压力建立的时间;

—在最小和最大压力下过程阀的开、关响应时间;

——阀门打开之后压力恢复时间;

——完成序列阀门开启的时间.例如打开采油树上的阀组(不考虑油嘴操作);

——其他控制阀和过程阀操作(感应控制阀脱开、过程阀部分关闭等)引起压力瞬变时已打开的控 制阀和过程阀的稳定性;

——打开的井下控制和安全阀在其他安全阀或IWCS阀操作(安全阀脱锁,工艺阀部分关闭等)导 致的压力瞬态变化下的稳定性;

在公共关断指令下关闭过程阀的响应时间,例如上部ESD放空.即通过液压供给管线实现控 制阀的放空;

——多个汕嘴同时操作的响应时间和压力;

水下快速卸放的响应吋间和压力;

闭环系统的响应时间和压力;

——引起已关闭的过程阀部分打开及液压组件损坏、限制冋压能力的峰值液压冋路压力瞬变;

——水下蓄能器和液压冋路增压系统(辅助关闭系统)失效对于安全操作和过程阀关闭的影响; ——水下储能器预充压力失压影响;

——控制流体总损耗程度;

由不同的压头和不同的流体密度造成的静水压差引起管线破坏、海水逃入的静水压力条件; ——化学药剂系统的流动分析应保证油气井处理、启动、关闭所专用的化学药剂可在井流和关井压 力范围内达到。

5.6.3.3 电力系统

配电分析宜确定以下几个方面:

——电源负荷最大和最小时SEM的电压;

——SCM数量为最大值和最小值时SEM的电压;

——脐带缆长度为最长和最短时SEM的电压;

——冗余和非冗余配电时SEM的电压(在应用的地方);

——应用干式和湿式脐带缆绝缘时,电缆参数对应的SEM的电压;

电缆参数如电感,电容,电阻和电导(注在水下某些参数可改变)极限值时的SEM电压;

SEM组件的应力水平应保持在正常操作和降低要求的操作模式町接受的范围内;

--最大和最小的水下电力要求;

--最大电流负荷;

——控制系统所有操作条件下的功率因数。

5.6.3.4 电力通讯系统

电力通信分析宜确定以下方而:

脐带缆长度为最长和最短时.SEM和水上模块的信号电压;

——水下配电系统中SCM数量为最大值和最小值时,SEM和水上模块的信号电压;

——SEM和上部模块的信号也压应考虑最差电缆传输参数,如也感、电容、电阻和电导(注意:在水 下某些参数可改变旦计算值与建造值之间会存在差异);

—在信号频率带宽内水下和上部电源引起的干扰;

——水下和上部接收器内组件的电源频率;

—干式和湿式脐带缆绝缘时,电缆参数对应的SEM和水上模块的信号电压;

——脐带缆长度为最大和最小时,SEM和水上模块的BER和信噪比;

—水下配电系统屮SCM数量为最大值和最小值时,要求频率带宽内可接受的幅值变化;

——下行命令和上行数据传输响应时间。应计算最大数据点和连接到同一电线的最多SEM并包 括其他用户如IWCS的通讯负荷下的响应时间。

IWCS与生产控制系统共用同一通信链路时,应特别考虑关键功能如PSD时的通信系统操作.保 证维持指定的安全完整等级。

5.6.4设计审核

控制系统的设计文件应由冇资质专家而非最初的设计者进行审査和确认。

水下设备的设计验证应足够严格以反映重要性及失效时维修成本。设计验证应涵盖全生命周期如 安装、操作和回收。

5.6.5控制系统设计文件

5.6.5.1制造商工程数据记录

工程数据记录应包括5.6.3所要求的分析、制造商所做的其他设计分析.以及FAT程序和记录。

5.6.5.2安装、操作、维修手册

安装、操作、维修手册宜包括以下信息。

a) 安装程序

制造商应编制有效的、降低损坏风险的安装和调试的程序,其中应包括安装前、安装时和安装 后控制模块、脐带缆和连接头的试验。

b) 操作程序

应为现场人员和作业技术人员准备操作程序,其中应包括足已定义下列内容的示意图和 框图:

1) 总体描述和特征

这部分应描述系统中每个主要部件的功能.明确其性能及与其他部件的接口。

2) 总体功能和关断原理

这部分应包括用来描述控制系统的框图、控制逻辑和示意图,包括传感器的输入输出端、 依托设施上操作回路、仪表与应急设施如空气、水、和电力之间的接口。应标明所有去往 和来自水面设施的火气和安全系统、马达控制中心和监控信号的状态及目的。应标注执 行关断动作所需的大致时间。

3) 系统校验

系统校验应基于FAT和第11章所规定的整体试验,其目的是骑证所有关断输入和安全 设备的功能正确,验证所有控制系统调节的设置正确。所编写的系统校验程序应最大程 度不干扰油气井生产。在需要机械或电气优先的部位.应清楚指示其状态。应记录所有 设定点和过程变量的允许范围.并根据需要更新并作为程序附件。

系统校验应包括安全关断系统的试验和记录。

C)维护程序

制造商应提供相应的设备现场组装和维护说明.其中应包括水而控制系统的周期性检査/更换说明书。

5.6.5.3制造商数据记录书

制造商应按业主要求收集所提供设备的数据记录信息.包括子承包商所供设备,内容如下:

有材料清单的总装图;

—电气示意图;

——液压示意图;

——接口图;

——有相关检测报告的材料证书;

——部件数据表,包括性能规格书;

——负荷测试报告;

——焊接程序;

--致性认证。

6水上设备

6.1概述

本部分建立水下生产控制系统中水上设备的附加要求。所有水上控制设备的设计都应遵守这些附 加要求。

6.2 —般要求

所石水上生产控制系统都应根据与所依托设施相适应的规格书建造和记录.相关的标准和安装规 格书应是特定项口合同文档的一部分。

6.3功能要求

水上设备功能要求通常包括以下部分或全部内容:

——用于水F设备的电力/液压动力供应和调节;

——与水下设备的通信;

——对水下设备的控制和监视;

——与主处理设备的通信;

——ESD/PSD;

——化学药剂注入;

——记录并储存数据;

——用于钻井船引发的关断通信。

6.4设计要求

6.4.1 主控站(MCS)

6.4.1.1 MCS用来控制和监视水下生产系统,其复杂程度可以从手动液压控制盘到自动化计算机系 统。采用自动化计算机系统时,它可能配置为三种方式:

——完全与DCS集成;

——作为独立终端.为水下系统控制的主要界面;

——作为独立终端,连接DCS和水下设备。DCS为控制水下系统的主要操作员界而。MCS为次 要界面,当DCS或DCS链接失效时,可执行水下控制。

6.4.1.2所设计的MCS应具备以下功能:

——在现场环境中安全工作;

——与依托设施的安全系统相对应;

——提供有效的操作接口;

—超限(失效)显示和报警;

——显示操作状态;

——提供关断能力。

6.4.1.3 MCS町提供以下选择性附加功能:

——阀门的顺序操作;

——软件互锁;

——与依托设施的过程控制互连接;

—数据采集和存贮;

——与控制中心的远程通信;

——与钻/修井船的遥控关井系统冋的接口;

——用来初步检测泄漏的压力变化率模拟;

——通过与压力/温度(P∕T)⅛线比较来检测水合物;

——通过检测的油嘴和汕嘴上下游压力传感器的阀位进行流fii控制。

6.4.1.4应用软件宜简单,美断后的启动操作应在操作员的完全控制之下,并有适当的操作等级.内部 互锁的数量应最少。

MCS或DCS应为生产控制系统提供与所选配置相适应的操作员接丨丨和自动的功能。

MCS宜安装在安全区。

采用双冗余配置吋.从控制器或热备控制器的切换应为无扰切换.不应丢失数据和控制。

安装后MCS宜允许硬件和软件扩展。应在设备规格书阶段定义MCS可扩展性。安装后应能进 行MCS软件调整和升级。

6.4.2 供电单元(EPU)

对于电液控制系统.EPlJ既可以独立安装.也可和调制解调单元或MCS组合在一起。

EPU通常由UPS供电,然后通过脐带缆向水下井提供电力。EPU宜包括安全设备,以确保出现 电气故障时人员和设备免受危害。

如果脐带缆屮有冗余导线,EPU对脐带缆中每对导线的输出电压宜可单独调节。每对导线宜与系 统其余部分相互隔离。所做设计应允许单对导线的连接和解脱。

单个电源系统的设计宜易于维护和维修。

MCS或DCS宜监视EPU的以下参数:

--输入电压;

--输入电流;

——脐带缆电压/电流;

—过压和过流警报;

——电线绝缘(可选)。

所设计的EPU应能在现场环境屮安全运行。

6.4.3调制解调单元

.通常调制解週单元包括调制解调器、滤波器和隔离变压器。

调制解调器装置既可与MCS相连.专门为生产控制系统服务,也可通过通信接口(DCS的一部分) 与依托设施的DCS直接连接。

以上任一种方式,其通信协议都应保证数据安全传输。

如提供冗余通信通道,冗余设备不应共用同一硬件设备如调制解调器或电源模块。冗余通道间的 通信切换应易于实现。该功能宜根据通信链接状态自动实现。

水而与水而的通信连接应采用工业标准串行连接。

MCS或DCS宜监视调制解调单元的以下参数:

--输入电压;

--输入电流;

—脐带缆电压/电流;

——电线绝缘(口J选)。

所设计的调制解调器应能在现场环境中安全工作。

6.4.4 不间断电源(UPS)(可选)

UPS应向EPU、调制解调单元和MCS供应电力。

只冇生产控制系统操作所需的关键部件才由UPS供电,HPU电泵不在其中。每台UPS应有 100%的总负载能力,所设计的UPS宜可适应未来生产控制系统的扩容。

UPS应能在失去主电后保持系统至少运转30 min。

MCS宜监视UPS的以下参数:

--输入电压;

--输入电流;

——UPS输出频率;

——UPS旁通模式;

——UPS在线模式;

——UPS失效。

6.4.5 液压动力单元(HPU)

6.4.5.1 概述

HPU应为水下设施提供经过滤的、可调节的液压流体。

IIPU宜包括达到并保持特定清洁度的要求•例如,当流体被污染吋,应具有排放、循环和过滤能 力。HPu的输出流体应满足ISO 4406定义的制造商规格书所要求的清洁度。

注:就本条款,AS 4059与ISO 4406相同。

应提供适当的液体采样点,能在HPU液压系统的工作部分安全采样。

无需放空压力,HPU应能够逬行维护。

HPU不宜有自动过滤器旁通,使未过滤液体绕过堵塞的过滤器。

泵和过滤器等关键部件宜有冗余。

系统中同一压力等级宜使用相同类型(型式)的液压管件。

所设计的HPU应能在现场环境中安全操作。

所做设计宜允许HPU内可维护的部件是隔离的,以便在不影响常规操作情况下进行维修和更换。

IlPU内的电气设备防护等级应与现场环境相适用。

IlPU布局宜允许所有部件易于维护和维修。

6.4.5.2蓄能器

蓄能器应遵循ASME锅炉和压力容器规范第8部分,或BS 7201-1和ISO 10945或其他口J^应用的 规范和规定。

注:就本条款,BS 7201-2与ISO 10945相同。

所冇安装在水上的高压蓄能器系统应冇卸压设备,以防止过压。气休侧可采用町熔塞或破裂盘,液

体侧可采用安全泄放阀。

预充氮气的压力宜比正常液压操作压力低很多,这样在供给泵失效时可增大其存储容量。

蓄能溶的容积应遵循以下准则(应采用最大容量的那个条件):

——无需充填蓄能器.允许打开和关闭一棵水下采油树上全部阀n; HPU的泵发生故障时,除其 他流体能星储存方法外,如脐带缆扩张和水下储能,蓄能器应能使足以打开水卜•过程阀的压力 维持12 h;

——避免泵短周期运行,以免有损泵使用寿命和町靠性;

——对于常见的低压头.HPU应配备2个37 L(l.3 fU)的蓄能器;对于常见的高压头,HPU应配 备2个IoL(0.35年)的蓄能器。

当一台蓄能器失效(当使用一台以上的蓄能器口寸)吋,所削弱的水上系统容量应不大于50%。此 时,蓄能器的可用压力不应低于保持系统操作所需的最低压力。

宜考虑氮气的低压可视指示。

6.4.5.3 泵

应配备控制设备以便在供液箱出现低液位时关断泉。

应配备控制设备来开美循环泵以维持压力在操作限度内。

泵上应装配隔离阀.每台泵的出口管线应配备卸压阀和单向阀。

卸压装置应安装在任何模块上游高压泵出口或隔离阀处。

电机应考虑安装抗冷凝加热器。

6.4.5.4储液罐

主储液罐的最小容量宜是充压系统(包括水上和水下蓄能器,脐带缆和所有阀门的执行机构和一个 全开全关循环的油嘴用虽)所需流体的1.5倍。而当主储液罐为2 000 L (70.6 R)或以上时,750 L (26.5 ft3)备用是可接受的。液箱宜按卸压时整个系统(包括蓄能器、阀体和脐带缆)所排放的流体设计 其大小,即具备储存排放液的能力。

储液罐宜配备可视液位指示器,校正液位信号变送器时应无需排放箱中的液体。

储液罐宜备有检测/进入通道、氧气罐和卸压机构。

所设计的储液罐宜尽可能减小污染和易于清洗。

储液罐应山非腐蚀性材料制成.并应配备循环泵和过滤器。取样点的设置应不高于泵的吸入口。

宜考虑使用两个储液罐.一个用来装满新的流体,从水下返冋的流体(如使用)和从卸压处返冋液 体;另外一个用来向水下系统提供清洁流体。

6.4.5.5 控制和监视

通常HPU为就地控制,但也可从MCS近行监控。宜考虑控制冋路的响应时间。

如主要控制来自MCS,应制定就地控制规则。应配备安装有所需的仪表、开关、阀和指示器的就地 控制盘,以便操作员进行控制和监视。应提供将泵设置为手动模式的规则。

如设备具备ESD功能,HPU及其控制盘应配备执行ESD指令所需的系统卸压设备。

当ESD要求卸压.且仍处于紧急关断状态时,应避免由于疏忽造成HPU/ESI)电路复位。

需要监视的HPU参数如下:

——不可调的供给压力;

——可调的供给压力;

--液位;

—泵的状态;

--输送流量;

--回流;

——过滤器状态;

——ESD指示器。

宜优先采用远程指示方法提供过滤器阻塞的监测.并提供操作员警报。

HPU应考虑液压液体泄漏检测。该信息对于辨识和诊断水下问题有重要价值。

6.4.6化学药剂注入单元(CIU)

6.4.6.1 概述

本部分描述通过生产控制系统为水下生产系统提供油气井所需化学药剂的水上设备,并不涉及这 些化学药剂的存储和处理要求。

6.4.6.2 —般要求

ClU应向安装在水下的设备提供经过滤的、可调节的化学药剂注入液,其提供的注入压力超过关 井压力.足以将液体注入井口、水下采油树和其他注入点。

对于按指定速率注入的化学药剂的处理,CIU系统宜提供可改变和设定注入速率的方法.满足指 定的注入速率。上部设备总是压力源,但可不包括流量控制装置。

ClU宜包括获得和维持专门的清洁度要求的规定。它所输出的流体应满足ISO 4406中所规定的 制造商规格书中清洁度的要求。

注:就本条款.AS 1059与ISO 4406相同。

泉、过滤器和流量控制装置等关键部件宜考虑冗余。

Clu所用的蓄能器应遵循ASME锅炉和压力容器规范第8部分、第1分册和BS 7201-1和 ISO 10945或其他可用的规则和规定。

注:就本条款,BS 7201-2与ISO 10945相同。

蓄能器系统应具有压力泄放装置防止超压。气体侧可采用易熔塞或爆破片,液体侧可釆用安全泄 放阀。

CIU的设计应能在现场环境中安全操作。对有毒和可燃的化学注剂应特殊考虑。

ClU的设讣宜允许内部町维护部件在不干扰常规操作的情况卜-进行隔离以便维护和更换。

ClU的布置宜易于维护和维修。

6.4.6.3化学药剂注入泵

应配备控制设备以便在储液罐出现低液位时关闭泵。

应在毎台泵的排放管线上配备隔离阀、卸压阀和单向阀。

卸压装置应安装在所有高压泵上游的任何出口和隔离阀处。

泵的选择宜考虑注入的化学药剂。

6.4.6.4 储罐

化学注剂储罐如与ClU集成在一起,则宜配备可视液位指示器。如果具有液位信号变送器,那么 在校正时就不需排放储罐中的液体。

化学注剂储罐如与ClU集成在一-起,所设计的储罐宜尽可能减小污染、易于清洗。

为了避免与空气和化学药剂的接触,宜考虑设置内胆罐或覆盖保护系统。

化学药剂注入液液箱应由非腐蚀性材料制造,取样点应设置在不高于泵的吸入端口的位置。

6.4.6.5 控制和监视

通常.CIU为就地控制,但也可由MCS监控。

如果主控指令来自于MCS.就应制定就地控制规则。就地控制盘应安装所需的仪表、开关、阀和指 示器以便操作员监控。所提供的泵应能设置为手动模式。

ClU控制盘应配备在执行ESD/PSD指令时停止化学药剂注入的设备。

需监视的ClU参数如下:

——不可调供给压力;

——可调供给压力;

——液位;

——泵的状态;

——回流(如适用);

——过滤器状态;

——输送流量。

宜具备过滤器阻塞状态监视功能。

6.4.6.6流体与部件和材料的相容性

与所注化学药剂接触的全部水上设备和密封材料都需证明是相容的。

有些化学药剂需要厌氣环境以避免氧化。使用这些化学药剂时宜使用内胆或可变容积罐。

6.4.7液压控制流体

6.4.7.1 概述

水下控制系统中的流体将信号和液压动力从系统中一点传输到另一点。控制流体可以是油基或水 基的。

所有控制液应提供抑制剂防止腐蚀、微生物生长,允许一定程度的海水进入•且对性能和特性无明 显影响。

整个项冃寿命周期内,控制流体按预期保留在系统的某些部件内。由于大多数项目有10年到20 年的生产周期,控制流体的长期稳定性极其重要。

控制流体的规格和试验的详细信息参见附录E。

6.4.7.2 设计

任何水基液压流体应是其组分的水溶液(而非乳浊液).从制备到油气田运行过程中,在温度范围 内,应维持其特性、保持均匀溶解。

任何油基液压流体应是其各组分的、均匀混合液。从制备到油气田运行过程中,在温度范闱内,应 维持其特性和稳定性。

6.4.7.3液体相容性

应考虑液压液体与钻井液如漠化锌、漠化钙、氯化锌和氯化钙等的相容性。

7水下设备

7.1概述

本章是为水下生产控制系统中的水下设备专门建立的附加要求,所有安装在水下的设备,其设计都

应符合这些附加要求。

7.2 一般要求

水下设备从一条简单的脐带缆接口(直接液压控制系统)到复杂的多井复合电液控制系统。所设计 的水下设备的安装和操作应是安全的。下入、着陆和回收都应将对人员、设备和环境的危险降到最低。 需潜水员操作的设备,在设汁时应把设备棱角町能对潜水员造成的伤害降到最低,并且应考虑避免电击 或储存能量的释放对潜水员的伤害.还宜考虑易于安装和维护。

所有相同类型的、可回收的水下设备都应具有完全互换性。设计时宜考虑在各个季节运输(包括空 运和海运)和海上操作中受到的震动、振动和压力/温度变化。

7.3功能要求

典型水下设备的功能要求包括以下全部或部分内容:

--与水面MCS的通信;

——处理和执行来自MCS的指令;

——监视和传送传感器数据;

——监视和传送诊断数据;

—ESD ɪ况下,执行来自水上或水下的指令;

——响应水上指令选择性地监视和分配油气井所需化学药剂。

7.4设计要求

7.4.1水下液压系统

7.4.1.1水下液压分配系统

水下液压分配系统从脐带缆终端向每口井分配液压动力。

当液压接口无意脱开时,宜避免采油树上关键的阀门执行机构或其他故障关闭型安全系统上的卸 压故障。

液压系统应采用自密封液压接头以减少水下连接和分离时的海水进入。

基盘/管汇液压分配系统的设计宜考虑具有允许ROV操作的接口盘或潜水员操作的隔离设备.以 防隔离系统泄漏。水卜,液压分配模块可冋收、重新改造和更换,用于隔离失效管线和需要时启用备件。 当设计为潜水员操作分配系统带压分离时,宜考虑两套液压隔离。

液压系统的设计宜考虑单点失效,这可通过物理路径的分离和冗余供给的液压隔离来实现。

7.4.1.2 多功能连接

多功能连接应采用极化接头或键连接,以便只有一种可能的定向模式。宜考虑加标签以便正确 识别。

选择液压快速接头和锁定方法时.应考虑液压快速接头连接和断开时产生的载荷。液压快速接头 连接和断开可导致液压锁死、压力增加和真空。

7.4.1.3管线、管道和软管

所有的管线/管道都应有至少6 mm(l∕4 in)的公称外径。

在系统的测试、安装、拆除及常规操作和维护过程中,应支撑和保护所有的管线/管道以将其损坏程 度降到最小。

使用连续管线/管道时,焊接连接优于采用压缩管件和螺纹管件连接。由于潜在污染和无法定义连

接程度,只要有可能不宜采用NPT管件。

管线,/管道的许用应力应遵循ANSI/ASME B31.3的规定。

设计吋宜考虑:

——工作压力下的许用应力;

—试验压力下的许用应力;

--水锤效应;

——外部载荷;

——破裂;

—制造误差;

——流体相容性;

——流速;

——错误连接可能造成的损害;

--流量;

——腐蚀/冲蚀;

——温度范围;

——连接要求;

—外源振动;

——ROV操作导致的撞击损坏。

所冇软管总成应符合ISO 13628-5中软管部分的标准。

注:就本条款,API 17E与ISO 13628-5相同。

7.4.1.4海水柜补偿室

每个与水下阀门执行机构的弹簧/增压边相连的海水柜补偿室的容积至少是总波及体积的125%, 以便连接到补偿室的所有执行机构能同时动作。宜考虑使用旁通单向阀来避免补偿室的损坏。

7.4.1.5阀门执行器超驰

阀门手动超驰操作时,如SCM不在位.液压系统设计应考虑液压锁死和海水进入的可能性。

7.4.1.6水下蓄能器

带皮囊和动密封的水下蓄能器易恶化和失效。在系统生命周期中水下蓄能器安装宜允许移除和 维护。

水下蓄能弄的设计宜遵循ASME锅炉和压力容器规范第8部分第1分册、BS 7201-1和 ISO 10945o如未遵循这些标准设计,其陆上试验和其他水上操作过程中应保证人员的安全。

注:就本条款.BS 7201-2与ISO 10945相同。

如蓄能器设计不满足上述标准.陆地测试和水面以上操作时不应危害人员安全。

蓄能器的选型宜考虑将扩散或泄漏可能导致的预充气体损失降低到最小。

蓄能器系统的设计应考虑随水深增加蓄能器效率的损失。

水下蓄能器町安装在SCM的内部和外部。如果安装在SCM的外部,蓄能器的外壳宜涂漆以避免 附着由阴极保护反应产生的氢气。

7.4.2化学药剂注入系统

7.4.2.1水下化学药剂注入分配系统

水下化学药剂注入分配系统从脐带缆终端头向每【I井或管汇终端分配化学药剂.并提供和排放用 于平衡压力测试和流动控制设备压力的流体。在泄漏检测和正常的油井加热过程中,该系统可从环空 排放流体。

用于油井处理的化学药剂注入分配系统的流量可大大超过液压分配系统的流量.同时,组件的额定 压力要高很多(与井口系统的额定压力一致),町输送液体的腐蚀性也更强。

基盘/管汇化学药剂注入分配系统的设计宜考虑留有ROV或者潜水员操作的隔离装置.以便于隔 离系统防泄漏。考虑到冋收、重新改造和更换被隔离的失效管线和需要时信用备件,水卜•液压分配模块 可包括化学药剂注入管线。当设计采用潜水员操作分配系统带压分离时.应考虑两套液压隔离阀。

化学药剂注入系统的设计宜考虑单点失效.这可通过隔离物理路径和冗余供给路径来实现。

7.4.2.2管线、管道和软管

所有的管线/管道其公称外径应至少为6 mrn(l∕4 in)0

在系统的测试、安装、拆除及常规操作和维护过程中,应支撑和保护所有的管线/管道,以将其损坏 程度降到最低。

管线/管道的许用应力应遵循ANSI/ASME B31.3的规定。

设计时宜考虑如下要点:

——工作压力下的许用应力;

—试验压力下的许用应力;

——外部载荷;

—破裂;

——制造误差;

——流体相容性;

——流量;

——侵蚀/腐蚀;

——温度范围。

所有的软管总成应符合ISO 13628-5中有关软管部分的标准。

7.4.2.3 特殊考虑

设计时宜考虑以下几点:

注入甲醇时摩阻和磨损的增加;

——密封材料与注入流体、生产流体的相容性;

——注入流体和生产流体的腐蚀性;

——渗透进软管衬垫材料的液体(低质量组分);

—控制阀和其他流动控制设备的选择;

——金属-金属密封和甲葬。应有一个额外的弹性橡胶密封作为备用件,以应对由气穴现象和流体 引起(腐蚀磨损)的材料降解问题。

在化学药剂可能通过软管扩散的位置,所设计的系统宜确保化学药剂的扩散不会通过泄漏或者二 次扩散污染液压控制流体。

化学药剂注入系统应与油田生命周期内可能使用的各种化学药剂相容。化学药剂注入系统应适于 井筒流体。

单向阀不宜作为压力隔离装置。

国家管道法规可指定化学药剂注入系统的特定测试要求。

7.4.3 水下电气系统

7.4.3.1 水下电气分配系统

水下电气分配系统从脐带缆终端向每口井分配电力和信号。

断开连接后仍带电的所有电气接头应有接触性保护以防止暴露。

应尽可能减少串联电气接头的数呆,如有可能,冗余路径宜采取不同的路径。为了降低电接头上的 电应力,其电压等级宜和实际保持一致。

管汇上的电力分配缆和从脐带缆终端到SCM的跨接电缆宜可由ROV或潜水员修理或者重新 装配。

如果一条电絞为两个以上的水下电子模块供电,则宜具备隔离一台失效的水下电子模块的能力。

如可能,电接头应具有定向键槽防止误连接和后续损害。针脚分配宜保证误连接不会导致后续伤 害。安装、使用和维护时无连接的所有电接头应配有适合直接暴露在海水中的保护帽。

屯接头应经鉴定可在指定水深应用。

ROV插入型连接器外侧部分可能无法保证与阴极保护系统的连接,应采用耐腐蚀材料制造。

电力分配电缆和跨接电缆的连接宜由ROV或潜水员使用简单的工具完成,并尽是减少钻井船/工 作船的使用时间。

海水和导体间最少宜有两道屏障。设计的屏障宜适用于在海水中操作。

如选择充油系统,宜设计并安装电缆总成,以使进入绝缘液内的海水依靠重力从终端流出。电缆宜 安装在绝缘的压力补偿充液管线内。液体应该是绝缘型的。

所有用于水下电气系统的材料都应与海水和绝缘流体(如应用)相兼容。应进行新材料相容性 测试。

不推荐断开带电接头。为了安全和接头的长期完整性,应尽可能避免接合和断开带电接头,特别是 供电接头。

7.4.3.2 预防电击

所有由潜水员维护的水下系统应保证潜水员免受电击。

7.4.3.3 电磁兼容性

水下系统要求符合水下电磁环境。无论同一系统的不同部分或不相关系统,电气和电子设备不应 干扰其他任何设备的功能和安全相关操作。所有设备应在一定等级上免于所冇可预测电磁现象干扰. 等级水平由系统功能或安全相关要求确定。

7.4.4 水下控制模块(SCM)

先导或顺序液压控制及电液控制的水下控制设备宜封装在可更换的装置或壳体内。依据系统型 号.SCM可以包括以下全部或部分内容:

——电液或先导直接液压DeV和其他阀体(例如:单向阀和梭阀);

—直通接头(电气或者液压);

——液压管汇和管道;

——内部传感器和发送器;

——过滤器;

——蓄能器;

——压力补偿器;

—增压器;

——减压器;

—化学药剂注入调节阀;

——SEM;

——iSEMs;

——阀门电子模块。

为了增加多井系统的正常生产运行时间,任何一个SCM的安装或冋收宜不影响其他SCM的操 作。对任一开发项口 .所有的SCM应尽可能可互换。

全外压条件下.所设计的全部在用电子线路宜封闭在充满0.101 MPa(I atm)氮气的壳休内。密封 失效时,应考虑将内部超压按程序或物理方法泄放到环境中。

水下电液组件的电气元件应安装在充满绝缘液体和压力补偿的SCM内。应对水下控制系统进行 优化设计,以通过尽可能低的液位形式向模块进行必要的补偿来限制绝缘液泄漏的可能性(一旦达到泄 漏的水平.水就会替换绝缘液体)。虽然与环境隔离,但所有的内部连接电缆和接头都应能够适合于水 下湿式环境,因而对海水导致的故障具有双重屏障。

系统中液压单元的泄漏应不影响整个屯气系统的完整性。

为了减小耗电房,电磁阀宜采用脉冲操作和液压锁定,但使用故障安全型电气阀时除外。

所有的液压接口应由解脱时可密封的接头构成.除非本部分中给出的安全因素可折中考虑。所做 设计应减小下入和安装作业时外部流体进入。带冇密封圈的接头一半应在可更换的设备上。

7.4.5 水下电子模块(SEM)

7.4.5.1 SEM 硬件

为了获得设计认可的可靠性和灵活性,SEM硬件应基于使用一个或更多的微处理器和电力单元。

应保护SEM以防海水的侵入。应设计两道独立的和可测试的隔离屏障。

设备购买者宜考虑指定通用的备用内存。指定额外内存宜考虑未来附加的SEM能力。

SEM设计宜具有备用容量以増加如数据处理,外部和内部传感器和通讯等能力。应提供所有 SEM输出和传感器励磁电源的当前极限值。

宜限制SEM与传感器、宜接控制阀体的最少接口类型和格式的实际数量。宜尽可能采用国际 标准。

针对每种应用场合,宜根据国际标准或信号类型的详细说明进行信号描述。

宜考虑SEM的标准化,使可互换性能够替代特定应用的优化。

如需要,宜考虑SEM中关键测是信号的处理。

7.4.5.2 SEM 软件

SEM软件宜山功能任务或模块构成(这些功能任务或模块应可作为独立单元设计、编码和测试)。 这些模块满足给定的任务,包括实时操作系统中的中断任务,或使用一个简单的顺序扫描时在实时监视 器上调用主程序。模块和整套软件结构应易于后续的软件升级和维护。

软件模块的编码宜采用高级编程语言。只有小型和时间性很重要的任务才宜使用汇编语言。

SEM软件宜内置诊断功能以简化调制解调器、水下计算机和传感器的测试和调试。

SEM可编程.允许在水上合适位置重新编程。

SEM冇能力暂时存储所有从水卜•生产系统中获得的相关数据。

SEM有能力基于MCS的命令执行顺序监测操作或顺序控制。

所设计的SEM软件包括井下温度和压力信息(DIIPT).

宜考虑要求数据时间戳。

7.4.6通信协议

监视、遥控、关断和数据传输等需要以已验证的设计或工业标准为基础的、可靠的、合适的通信 系统。

通信系统应可靠传输定义的数据信号,并有足够的能力处理所有可预见情况下的通讯量。控制系 统操作可要求SEM采集大量数据(如开井作业时快速扫描智能井系统)。这种情况下,由于数据传输 速率限制,可能不能或不宜实时将数据传输到MCS。如数据后续会及时传输到MCS,町临时将采集数 据存储在SEMO只有采集的数据不会丢失或覆盖吋,才可采用临吋存储和延迟传输。

所设计的通信和电源系统宜能经受操作环境中正常的噪音和干扰而不发生故障。通信和电源系统 宜适应特定的电压和频率变化范围及电力分配单元所能支持的SEM数量。

MCS应是MCS和SEM间的管理终端。

通信应基于信息格式化,该格式宜能可靠识别信息开始时间和给定长度。

应包括“超时”信息。

接收破损信息和“屮止联接”应使MCS重新发送这条消息。

每条信息应有CRC或类似的类型.避免接收和解释错误信息町能性。

协议宜便于SEM软件和辅助计算机软件的加载。

系统的电气和光纤通信性能应满足买家指定的BER(误码率)要求.BER性能设汁目标分别为小于 l×10^6或小于 IXl(T8。

MCS与所有SEM冋的通信宜使用相同的通信协议。通信协议宜基于广泛认可的工业标准。

7.4.7 水下仪表

所有的水下仪表应符合第5章的系统要求。通常水下仪表宜尽可能的简单,以便减少与SCM的 电气、液压的连接数量。

水下仪表的故障不应反过来影响系统其他部分的操作。

对于直接暴露在生产液中的传感器,宜考虑潜在的由砂、水合物和蜡引起的接口堵塞。

设计系统时,宜考虑传感器信号的校验或调节方法。

用来监测井下情况的任何传感器,其接头和本体的额定压力应适应最大操作压力工况.并应遵循 ISO 10423 和 ISO 13628-4 的规定。

注:就本条款,API 6Λ和API 17D分别与ISO 10423和ISO 13628-4相同。

传感落里最少应提供两道独立的隔离屏障以满足井液要求.并将井液与周围环境隔离。

应用组合法确定采油树上液压阀门的操作位置。

如水下设备安装在采油树主阀体或USV的上游或传感组件的位置远离井眼,所有暴露在井液中 的设备应安装隔离阀,隔离阀位于传感器和井眼之间。

7.4.8停放和保护

应为任一安装、使用和维护时直接暴露于海水的物理接【I如液压快速接头.电气接头等提供防止潜 在海生物、钙化的保护系统。应采用停放板、保护帽等永久水下设备或可由ROV或潜水员冋收的临时 设备。

7.4.9水下井隔离

7.4.9.1通过应急关断隔离水下井

隔离功能仅考虑与隔离相关的ESL)功能,不考虑PSL)系统实现的过压保护。

“水下井隔离”定义为用来隔离水下井的系统。对标准水下井,通常由下列部分组成:

——位于上部模块或陆地的ESD节点;

——位于上部模块或陆地的HPlJ内的ESD液压放空电磁阀;

位于上部模块或陆地的EPU内的EPU/ESI)电源隔离继电器;

——PWV和CIV∙包括执行器和电磁阀;

——PMV .包括执行器和电磁阀;

——井下安全阀.包括执行器和电磁阀。

功能山发起命令的单元开始,终止于油井阀门关闭。

7.4.9.2 通过PSD隔离水下井(可选)

“通过PSl)隔离水下井”定义为系统需要通过控制一系列阀门操作隔离水下井。对一标准水下井, 通常山下列部分组成:

——位于上部模块或陆地的PSD节点;

位于上部模块或陆地的MCS和EPU;

——PWV和ClV,包括执行器和电磁阀;

——PMV,包括执行器和电磁阀;

—水下控制模块.包括SEM和DCVo

功能由发起命令的单元开始,终止于油井阀I' 1关闭。

7.4.9.3高完整性管道保护系统(HIPPS)(可选)

所设计的HIPPS用于避免管道和其他相关设备受到水下高压油井的破坏.从而可按低于油井最大 关井压力进行管道和设备设计。

IlIPPS宜是一个具有现场逻辑系统(控制IllPPS活动)的自治安全系统,包含以下组件:

——双屏障隔离阀的控制;

—最小的双重独立先导或管道压力的压力变送器;

——系统重启的主动控制,以防止通过隔离阀的节流和振荡;

——复位系统。

应采用已知的安全系统规范如IEC 61508(所有部分)评估HlPPS的安全完整性。HIPPS系统安 全功能的安全完整性等级应与安全功能需求时操作概率和安全功能失效影响相当。

7.4.10测试设备

7.4.10.1 概述

应有一套测试设备用于在FAT、整体试验和海上投产过程中对每种设备进行试验。

所有的测试设备应与其使用区域的危险区分类相适应。

测试设备宜能采用类似于实际系统的方式模拟控制和监视水-F生产设备的主要操作。

如可行,所设计的试验设备宜与实际生产设备具有相同的装置。

7.4.10.2控制模块试验台

控制模块试验台宜提供以下试验功能:

——验证模块和模块接收盘间的机械和功能接口;

——验证与外部过程传感器的接口;

——验证控制模块的操作功能。

7.4.10.3试验液压单元(THPU)

THPU(如使用)宜为控制模块试验台提供所需操作压力的液压流体。TllPU应可作为普通清洁 流体源进行冲洗操作。

7.4.10.4虚拟控制模块

与控制模块类似,虚拟控制模块与接收盘宜冇一个机械和液压接口。虚拟控制模块口J■配备手动阀 以模拟方向控制阀,其功能如下:

——验证控制模块安装工具作业性能;

——系统液压部件的压力和功能测试;

—液压系统的冲洗;

——长期保护SCM冋收盘;

—通过电缆/声波进行远程访问的井下仪表的直通连接。

7.4.10.5脐带缆模拟器

可提供体现脐带缆内电缆特性的模拟器。

模拟器宜能模拟脐带缆中的通信和电力阻抗。

模拟器或多个模拟器宜能模拟控制系统中脐带缆长度。如控制系统在MCS与SEM冋连接2个 或以上脐带缆,宜模拟整个脐带缆线路。

如考虑系统要求,可能要求液压模拟器。

7.4.10.6电子试验装置

电子试验装置宜能完成与SCM(一 口井)操作直接相关的控制与监视功能,支持控制协议中描述的 所有指令。此外.电子试验装置宜能模拟一个或多个完整的控制模块。电子试验装置可以是一个含便 携式个人计算机及带有必要电源/信号接H的模块。

7.4.10.7传感器试验装置

传感器试验装置宜可模拟SCM所使用的每类传感器,包括井下传感器。传感器试验装置可以是 控制模块测试台的一部分或独立的试验装置。

8接口

8.1概述

生产控制系统和水下其他设施及依托设施间的接丨丨对操作的成功非常重要.应在最初的设计中进 行全部说明。

8.2与依托设施的接口

水下生产控制系统可认为是依托设施的扩展部分.或是与依托设施控制系统连接的独立系统。

与依托设施的接口一般包括:

——依托设施控制系统;

——PSL)/ESD系统;

——化学药剂注入系统;

—公用设施;

——UPS(可选)。

安装在平台上的水下控制系统应与依托设施的控制系统连接.或与其集成。

水下井一 •般从主操作站监控。临吋操作站可用来试验、试运转、编程和维护。

操作站宜与依托设施过程控制系统的Vl)U 一致。

以依托设施为基础的水卜•生产控制系统设备宜按照设备安装所在区域的规格书进行建造和记录。

如果采用集成控制系统•水下生产控制系统和依托设施的接口将位于MCS和依托设施节点之间。 另外.水下和上部接丨I也可确定在MCS和EPU之间,此时,上部调制解调器应始终认为是水下系统的 功能部分。

如依托设施选用全集成控制系统.作为首选,水下井应由标准操作站来监控。此时,水下生产控制 系统应用软件宜与依托设施进行软件集成以便于海上维修和操作。水下功能的监控宜和上部设备一样 尽可能简单。

8.3与水下设备的接口

与水下设备的典型接口为:

a) 采油树

1) 安装定位;

2) 安装形式和连接;

3) 维护通道;

4) 液压管线;

5) 采油树上安装的传感器。

b) 油嘴

D维护通道;

2)可连接液压和电气接头(可冋收油嘴)。

C)管汇

参见釆油树。

d) 脐带缆

电气、液压和光纤接头。

e) 外部仪表

D井下仪表;

2) 压力/温度传感器;

3) 位置传感器;

4) 冲蚀探测器;

5) 腐蚀探测器;

6) 过球指示器;

7) 水下流量计。

f) RoV工具

g) SCSSV

h) 干涉设备

8.4与修井控制系统的接口

生产控制系统与修井控制系统的接口宜确保修井系统能控制影响修井操作安全的所有功能。生产 控制系统可用作修井控制,所提供的控制指令来自于修井机。

应重视修井控制系统清洁度要求以便生产控制系统不会在修井操作过程中或随后的生产操作过程 中被水下阀体的残积液污染。系统设计时应减小修井操作时控制管线受海水污染的可能性,同时宜考 虑这些管线的冲洗方法。

8.5智能井接口

8.5.1概述

如IWCS与水下生产控制系统间存在接口,8.5提供这些接丨丨的要求与推荐做法。

水下生产控制系统应为IWCS提供物理位置,通信能力,电力和液压动力。现有基础设施具有一定 限制时(如现有油田改造),应在开发过程早期强调免于本部分要求,并视具体情况处理。

8.5.2至8.5.8和附录F提供了详细内容。

8.5.2 物理接口

接丨I有如下选项:

——选项1:SEM接口 IWCS接口包括一个或两个安装于SCM中SEM内连续插槽的电路板;

——选项2:SCM接口智能井SEM,永久安装于SCM内;

——选项3:外部接口 SCM以外的独立装置。

选项的选择(详细信息见F.1)取决于诸多具体应用因素。

8.5.3通信

通信应基于广泛认可的国际标准,面向符合ISO 7498的()SI参考模型。

在智能井接口卡和水下电子模块冋(选项I),或在智能井SEM和SCM冋(选项2).应使用TCP/ IP协议。

应满足如下要求:

——物理层(()SI模型笫1层)不使用硬件握手.同RS 422全双工通道RX和TX连接。通信信号 应在智能井接口处进行电气隔离,并提供来自隔离驱动器的独立地线。

—数据链路层(()Sl模型第2层)应采用RFC 1661指定的点对点协议。

——网络层(()SI模型第3层)应釆用RFC 1332和RFC 791 Ip v4中规定的IP协议。

——传输层(OSl模型第4层)应采用RFC 793中规定的TCP协议。

水下IWCS与上部设施的通信可利用水下生产控制系统进行。这吋•水下控制供货商对传递上行 和下行TCP/IP信息负责。

水下生产控制系统上部设施应为需要与智能井设备通讯的设备提供TCP/IP连接。除非提供了同 智能井之间的直接连接,上述要求同样适用于修井控制系统。

IWCS与水下生产控制系统的默认通讯速率应为9 600 bits/SO

接口的详细信息可见F.2。

8.5.3要求涵盖生产和调试阶段。

系统常规操作时由“PING”指令测得的响应时冋应小于1 s。但响应时间可增加至需要传递安全操 作相关的应急信息的所需时间。

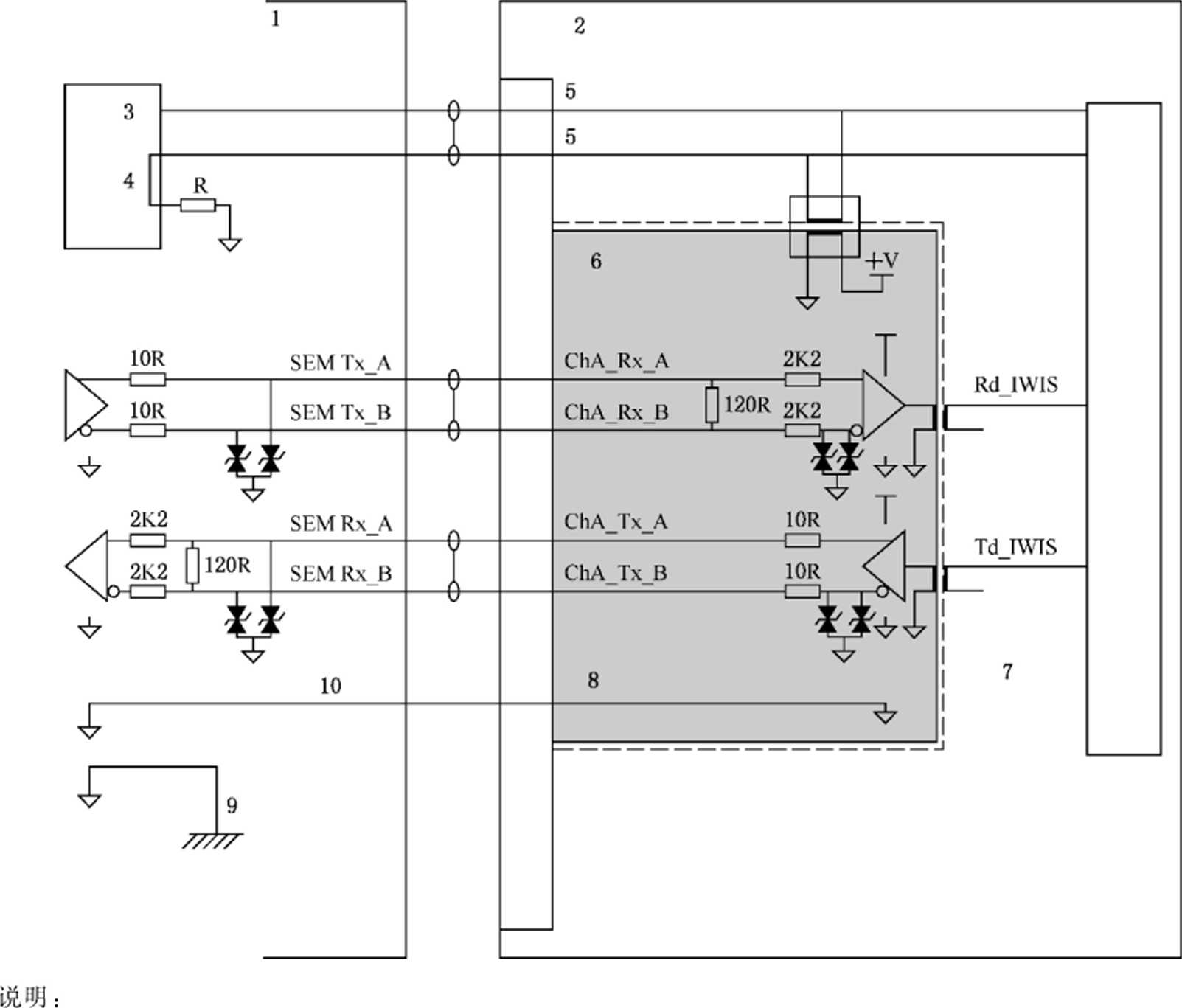

图1所示为一种可能的通讯接口的示例。

1 ——SEM;

2— —接口板;

3— —电源;

4— —地;

5 --电源输入;

6——电气隔离;

7 ——光隔肉或磁性隔离.电压依据设计;

8— —隔离地;

9— —SCM基座;

10— —信号地。

图1通信端口接口

8.5.4 IWCS与其他系统的接口

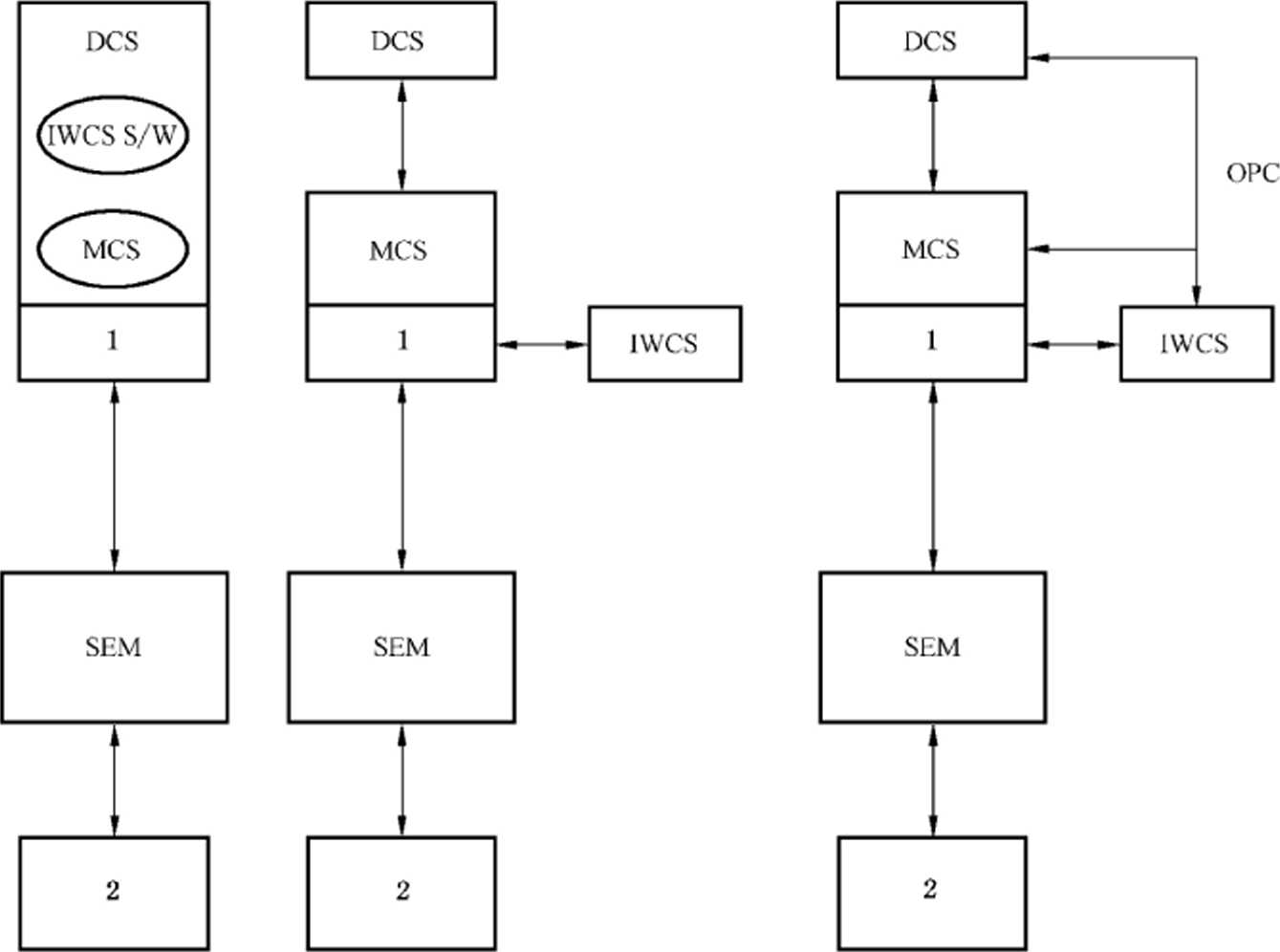

IWCS系统可釆用如下三种配置(详细的应用指南参见F.3):

——与DCS完全集成;

——独立配置.采用专用的IWCS用于启动智能井控制动作和显示数据.作为IWE控制的主接口;

——接口配置.与独立配置相似,但IWCS与DCS/MCS冇通信接口。智能井常规操作和数据显示 由DCS/MCS完成。专家级智能井操作可由IWCS执行。

智能井油井数据时冋戳应尽可能与原始数据接近。时间格式分辨率应为1 S或更优。

8.5.5 供电

供电接口可分为低压、中压和高压。

低压接口全部位于SEM内,由SCM供电。

中压接口位于SEM外,由SCM供电。

高压系统所需电源超过SCM可提供的电源,直接由脐带缆提供。这些系统由项目指定。

浮动供电应山SCM提供。

应提供电源状态监视功能。

F.4包含供电要示的详细信息。

8.5.6液压动力

8.5.6.1 系统

流体清洁度应为ISO 4406中规定的15/12等级。

注:就本条款,AS 4059的6B-F等级于ISO 4406的15/12等级相同。

应特别关注(在特定的井流)较高的井底高温和压力及污染水平。

8.5.6.2 液压供应

液压供应应定义如下参数:

—来自水下系统的最大供应压力;

—水下系统供给井底智能完井的压力等级控制程度;

——仪表(压力.流量);

控制阀功能(放空,供应和锁定位置);

——液体体积。

8.5.7油管挂穿越

为控制智能井设备.油管挂应具有足够的空间安装一定数量的电气和液压穿越器。数量由项目指 定并需确认。除非特别规定,推荐4个电气信号和4条液压管线。这不包括任何井下安全阀控制管线 和药剂注入管絞。

8.5.8测试

应进行鉴定和ESS测试以减少安装于水下•的智能井接口设备的失效率。对于经受恶劣环境.失效 后果严重旦难以确定失效模式的设备.鉴定特别重要。

水下设备一旦安装会在非常有利的环境操作。某些安装设备包括旋转设备和大口径汕嘴•口J能K 期暴露于来自高压设备的振动和切换瞬态。运输和安装搬运时.要承受冲击和振动。设备通常口J运输 或存储在安装船舶和供应船舶上几天或几周。这种情况下.要承受来自柴油发电机的振动,非理想条件 下.设备可能受到强烈冲击。

本部分应用于如下设备:

——包含电气或电子设备的水下永久安装的模块或部件;

包含电气或电子设备水下维护工具的模块或部件。

GB/T 21412的本部分概括了测试的最低要求。应考虑GB/T 21412的本部分未定义的相关测试,

如鉴定测试中的温度循环测试和相对湿度测试。

测试分为两类:

a) 鉴定测试,用于IWS的设备的所有型号应做鉴定测试。测试应按F.5.1进行.应通过EMC测 试确认各种系统间无相互干扰;

b) ESS测试。所冇设备应按F.5.2进行ESS测试。

9材料和制造

9.1概述

所右用于水下的部件应通过现场证明或与特定应用场合相类似的模拟环境质量试验证明合格。

9.2材料

9.2.1材料选择

所选的控制系统材料应能清洁到特定的清洁度要求.并在系统寿命周期内得到保持。

9.2.2腐蚀因素

基于海洋环境的防腐材料选择至少宜考虑以下因素:

--外部流体;

—内部流体;

——可焊接性;

—裂缝腐蚀;

--相异金属作用;

——阴极保护作用(包括在高CO?环境下的分级);

——涂层;

——细菌作用;

——海生物。

9.2.3流体相容性

应对所有湿式水上设备与控制流体、所注化学药剂和井液的相容性进行骑证。为了确保与湿液、温 度和压力相兼容.应选择弹性密封材料。

9.3制造

9.3.1装配和连接

液压系统中任何部件中都不应使用聚四氟乙烯(PTFE)带。

整个系统中同一压力类型应使用同类装配。

9.3.2焊接

承重结构的焊接应当作常压焊接对待,并应遵循经文件证明的结构焊接规定例如ΛWS Dl.lo

所有带压焊接都应符合ASME锅炉和压力容器规范,第9部分,ISO 15607, ISO 15609-2, ISO 15610,ISO 156IlJSo 15612,ISO 15613,ISO 15614-1 和 ISO 15607 的相关规定。

注1:就本条款∙E∖ 288(所有部分)与ISO 15607相同。

焊工应该按照ISO 9606-IJSo 9606-2或ASME锅炉和压力容器规范第9部分的规定取得资格。

注2:就本条款,EN 287-1(所有部分)与ISO 9606-1和ISO 9606-2相同。

铜焊接和热焊接不适用于负载系统。

9.3.3 清洁度

液压元件应遵照ISO/TR 10949的要求进行处理。设备装配前宜按专门的清洁度标准清洁。冲洗 不能作为达到系统和组件清洁度的首选方法。

为防止腐蚀,宜考虑对不锈钢液压管线进行清洁、酸洗、钝化。

9.3.4 电气、电子总成

宜确定水下电子设备组件的可靠性,并宜满足指定的寿命和无故障要求。

10质量

根据本部分所制造的设备应遵守QA认证程序。制造商应提供执行QA认证程序的规格书。

11试验

11.1概述

进行所有的试验时应考虑人员安全和对周围区域潜在的破坏。

宜进行综合试验程序以确保满足控制系统的性能要求。

测试选择指南参考附录I)。

11.2质量鉴定测试

11.2.1质量鉴定测试

应进行质量鉴定试捡以捡证设备在特定工作条件下的性能。作为替代,制造商应提供与工业实际 (设备按指定要求即将完成的)相一致的证明文件或其他客观证据。

本条款规定了用来鉴定产品设计的质量鉴定测试程序。用于设计鉴定的设备或工装夹具应是在设 计、尺寸、材料和建造工艺方面具有代表性的生产模型。

如所设计产品的安装、形式、功能或材料上有任何变化,制造厂应文字记录这些变化对产品性能的 影响。重大的设计变动就成为一个新的设计需要重新认证。

注:重大变动指制造商辨识的在服务条件下影响产品性能的改变。

如材料的适应性能通过其他方法实现.材料的变化不需重新认证。

应对SEM避行型式试验以鉴定温度循环和振动相关的设计。

11.2.2静水压力试验(内部和外部)

作为质量鉴定试验的一部分,应对所有的受压组件或装备进行静水压力试验。额定压力等于或小 于103.4 MPa(15 000 PSi)时应在1.5倍的设计压力下进行内部静水压力(耐压压力)试验。额定工作压 力超过103.4 MPa(15 000 PSi)时的内部静水压力试验应在1.25倍设计压力下进行。外部静水压力试 验应在1.1倍设计围圧下进行。

试验压力应在任何组件、管线或节点没有外部流体泄漏的情况下最少保持10 mina

试验期间所有的液压蓄能器应与回路隔离。

控制设备的低压部分,如使用,包括储液罐、低压过滤器、泵吸入管线和系统返M管线,都不进行静 水压力(耐压压力)试验。

11.2.3最小和最大温度试验

应进行质量鉴定试验以证明小于或等于最小額定工作温度,等于或大于最大额定工作温度时的设 备性能。

11.2.4周期试验

对具有周期操作性能的设备应进行模拟长期现场作业的质量鉴定试验。试验周期应等于或超过指 定应用的周期。

11.2.5电气和光纤设备鉴定测试

11.2.5.1 概述

鉴定测试应确保:

a) 设备强健并适于运输、搬运、安装和操作所处环境;

b) ESS测试不会对设备造成任何损害和性能恶化。

对冲击和振动,鉴定测试应按如下实行:

— 印刷电路板和部件应按Ql进行鉴定测试(见11.2.5.2);

——1个或多个印刷电路板机架式组装的电子模块应按Q2进行鉴定测试(见11.2.5.2)。如整个 电子模块通过Q2鉴定测试,电子模块内的单个印刷电路板不需要进行QI测试。

应对带电EUT进行随机振动和温度测试,并对所有功能进行连续监视。应制作特殊测试设备连 接I/O电路。如EUT町编程(如水下电子模块),应开发专门的EUT测试软件确保对EUT所有部分 进行右效和连续的监视.确保最大可能检测出内部故障,即使故障发生的相关频率较低持续时冋非常 短。优先在共振频率扫描时监视,但可能遗漏。

应通过计算和在设备安装在水下时所暴露的条件相似的温度条件下的测试证明操作温度。最坏载 荷条件和温度条件应基于上述计算和测试。

设计与操作温度指电子或电气系统操作所在的壳体空间的平均温度。

本部分概述了测试的最低要求。应考虑本部分未定义的相关测试,即鉴定测试中的温度循环测试 和相对湿度测试。

11.2.5.2 鉴定测试Ql和Q2定义

11.2.5.2.1冲击测试

EUT应按正常服务安装一样安装在测试装置上。如正常服务时安装有冲击缓冲器和减振器,在冲 击测试中应一并安装。

沿互相垂直的3条轴线的6个方向应施加4种冲击。轴线的选择应尽可能检测设计故障。对印刷 电路板或含有印刷电路板的设备,其中一个轴线应分别垂直于电路板或大多数电路板平面。冲击等级 应为:

——Ql :30g加速度,11 ms半正弦波;

——Q2:1O g加速度.11 ms半正弦波。

冲击测试后,应无明显损伤或变形,测试对象应通过100%功能测试。

11.2.5.2.2振动测试

EUT应按正常服役条件安装在测试装置上。如正常服役时安装有冲击缓冲器和减振器,在振动测 试中.应由刚性结构单元替代。应进行单独的测试确认缓冲器和减振器的功能和质量。这也适用于带 缓冲器和减振器的电路板导轨。

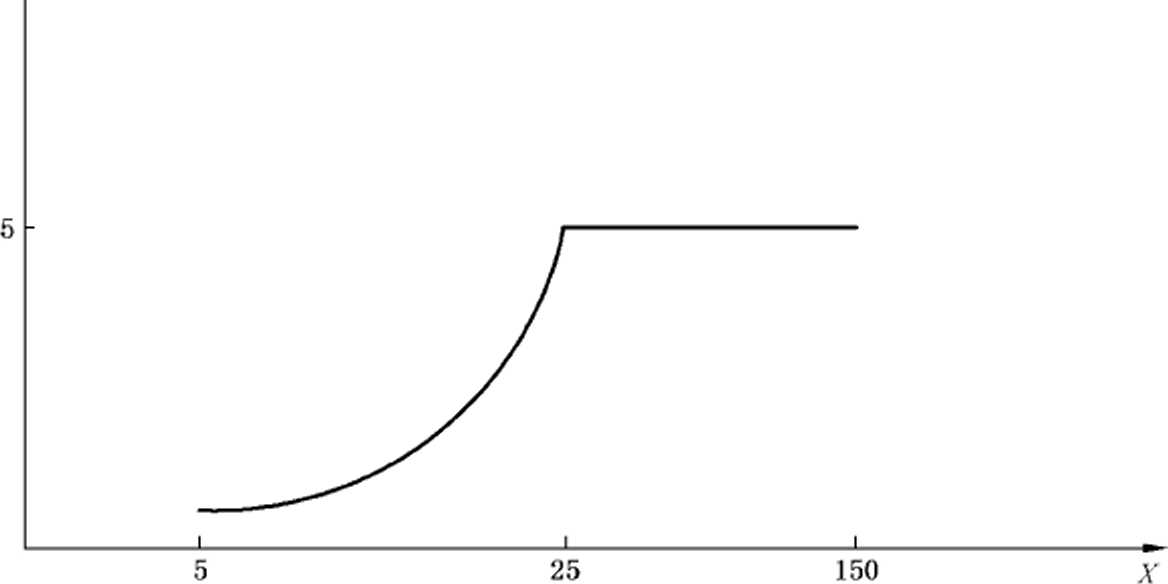

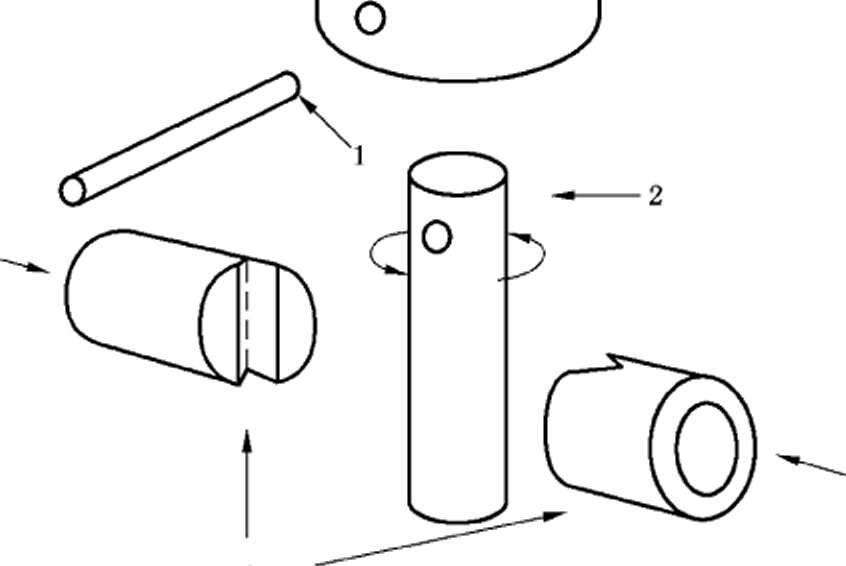

下列激发源应施加至相互垂直的轴线上。轴线的选择应尽可能检测设计故障。对印刷电路板或含 冇印刷电路板的设备,其中一个轴线应分别垂直于电路板或大多数电路板平面。激发水平应为(如图2 所示):

——QI 和 Q2:5 HZ 至 25 Hz,±2 mm 偏置;

——QI :25 HZ 至 1 OoO Hz,5 g 加速度;

---Q2 :25 HZ 至 150 Hz,5 g 加速度。

扫描速率最大为每分钟一个8倍频程。扫描速度应足够低以允许共振至一定幅值。

说明:

X ——频率对数,单位赫兹(Hz);

Y——加速度.以g表示。

注:某些测试装置会在大偏置幅值时出现问题,故激励源指定为25 IIZ以下为恒定幅ffi(±2 mm).否则在低频下 偏幅值置可能大于5 g加速度。指定的最大扫描速率每8倍频程1 min,即频率倍增间隔最小为1 min。

图2加速度.g,机械扩频

应进行两次从5 HZ到150(Q2)∕l OoO(Ql)再返回5 HZ的扫描。在5 IIZ至150 HZ范围内EUT 不应观察到机械放大系数大于10的共振可通过测试。

如EUT最终应用承受的重大振动频率范围超过150 IlZ(Q2)或1 000 HZ(Q1),上述共振搜索的频 率范围应扩展至覆盖应用频率范围。EUT没有观察到机械扩频因子大于10的共振可通过测试的要求 的频率范围应相应扩展。应按11.3.5.2延长EUT在随机振动下的耐久测试。测试时间应为2 Ii0

振动测试后,应无明显损伤或变形.测试对象应通过100%功能测试。

11.2.5.2.3 温度测试

EUT应在全负荷条件下在设计最高温度下工作48 h,期间应进行周期性功能测试并不应检测到任 何故障。

同样的程序应在最低设计温度下重复进行。

上述温度测试中,可允许测试功能精度降低。但宜按上述定义在正常操作温度下执行指定功能。

测试应强制空气循环。

11.3出厂验收试验(FAT)

11.3.1概述

水下控制系统组件的FAT应在发货前进行。

FAT开始前应有既定的程序和接收标准。

进行完整的FAT时最少应注意以卜.内容:

—电液方向控制阀的性能和泄漏率;

——监控系统的精确度;

——通信系统灵敏度和抗噪性能;

——电源需求和灵敏度;

—所有管线、管道工程和液压组件的压力试验;

——蓄能器预充压力;

——卸压阀压力设定;

——流体和系统清洁度;

—控制模块压力试验;

——设备匹配认证;

电缆绝缘阻抗和电导系数;

——容器泄漏试验;

——牺牲阳极电导系数。

所有的水下仪表和电子设备的环境应力显示应符合制造商的规定书。如:所有SEM都要求通过 温度循环、振动和老化试验。温度试骑的冃的是验证所有的组件在超过设计温度范围工作吋.可能促使 组件过早失效。振动试验的目的是暴露组装吋可能出现的劣质工艺。所有的SEM应在最终关闭后进 行泄漏试验。

11.3.2 完整性

静水压力试验应在11.2.2中详细说明。

那些已经通过合适的法规机构(例如:美国船级社.ASME.挪威船级社)进行过试验和认证的组件 可以免除这部分试验。静水压力(耐压压力)试验应在安全过压保护设备安装之前逬行。

11.3.3功能和连续性

应进行功能试验以验证设备能正常运行。

试验时,每条液压和电力线路应进行正常操作的试验。

液压线路应在线路的设计压力下进行试验。

电力线路应在确保没有短路和开路的情况下进行实验。

任何电路的故障应依据以上标准在最终接收前重做和重新试验。

11.3.4安全和操作校验

这些试验用来验证系统的调整是按照设计规格书和制造商数据表的规定进行.试验中使用与压力 等级(调节阀、卸压阀、报警和关断开关、蓄能器预充、泵的开/停开关)、液位、电压、延时和类似的参数 相关的所有设置点的清单。

应对所有安全特征或设备进行操作正确性验证。

11.3.5电气和光纤设备环境应力筛选(ESS)

11.3.5.1 概述

木测试冃的为发现由于人员和元件缺陷造成的潜在失效。应作为FAT的一部或联合FAT对所 有交付元件进行测试。

单个电路板可能进行两次测试.即其本身FAT和作为电子模块的一部分。

应对带电EUT进行全部测试(振动,温度循环和燃烧),并对所有功能进行连续监视。应制造专用 测试设备连接I/O回路实现上述监视。如EUT可编程(如水下电子模块),应开发专门的EUT测试软 件确保对EUT所有部分有效和连续的监视,确保最大可能检测出内部故障.即使故障发生的相关频率

较低持续时冋非常短。

在任何情况下测试装置应确保EUT不暴露于由于温度快速变化导致的湿度过大环境。

温度循环实骑通过改变测试仓室环境温度进行。应提供循环保证环境温度均匀。应避免对EUT 的热辐射。

为防止EUT应力过大.在指定等级下ESS振动测试应限制在10 min内。测试中为诊断和发现故 障,如需要更长时间可降低振动等级。

ESS振动测试时.EUT应按正常服务安装一样安装在测试装置上。如正常服务时安装有冲击缓冲 器和减振器.在振动测试中,应由刚性结构单元替代。应进行单独的测试确认缓冲器和减振器的功能和 质量。

11.3.5.2 ESS测试顺序

应采用如下测试顺序:

应沿鉴定测试中辨识的EUT最高应力轴施加随机振动,轴线通常垂直于大多数电路板平面。如 检测到错误.宜立即停止激励并定位故障点。如需要施加振动定位故障点,宜在较低幅值下进行。

随机振动应施加10 min,倾向于分成温度循环测试前后各5 mino

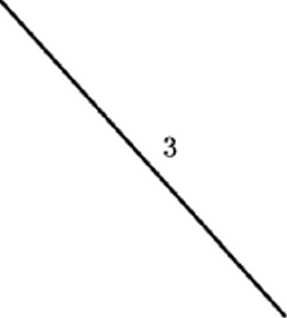

随机振动谱应具有下列特征(如图3所示):

——20 HZ至80 Hz,3 dB每增加一个倍频程;

——80 HZ 至 350 Hz,在 0.04 丁/Hz;

——350 HZ至2 000 Hz.一3 dB每增加一个倍频程;

--复合激励水平应为6 g rmso

3

说明:

X ——频率对数,单位赫兹(Hz);

Y——密度,表示重力加速度的平方除以频率;

1——+ 3 ClB/倍频;

2 ----0.04 g2∕Hz;

3 --3 dB/倍頻。

注:随机振动由频率范围内的潜能虽密度指定。密度的积分是总能虽(或设备载個)的度量。上述曲线的积分接近

R rmso

图3频率范围内能量密度

如果共振造成EUT单个元件不可承受的载荷,可通过引入多个等级来调整上述频谱。综合激励 水平应仍为6g rms0上述频谱调整应书面记录并评估指定应用的频率谱。

应进行IO个温度循环。温度循环的温度极值应为最高和最低设计温度。如在温度循环中检测到 故障,应按上述方法进行修正,并重新开始。10个循环后无故障,则通过测试。1个温度循环应按下面 进行:

——以最小5 βC7min(9 °F∕min)增加到最高设计温度;

——保持该温度最小30 min;

——以最小5 °C∕min(9 °E∕min)降低到最低设计温度;

--保持该温度最小30 min。

测试应在满负荷情况下在最高设计温度中进行48 h老化。

温度测试应在强制空气循环条件下进行。

老化后被测设备应进行100%功能测试。

11.3.6购买方要求的其他试验

11.3.6.1内部泄漏试验

泄漏试验的目的是验证内部系统泄漏是否在制造商规格书规定的可接受的范围内。试验应在液压 控制系统的设计压力(额定工作压力)下进行,所有的线路都要试验。试验最少持续10 min.泄漏率应 通过两种方法之一进行监视:

——将系统加压到设计压力,隔离供应源并监视压力衰减。应监视和记录压力衰减;

——给系统施加常压并监视不同系统组件的泄漏率。

11.3.6.2 流体冲洗

流体冲洗的冃的是清除在建造过程中进入液压系统的污染物,流体冲洗应使用指定的系统工作液 进行。

11.3.6.3灵敏度测试

灵敏度测试应在子系统或完整的生产控制系统中进行。

其试验的冃的是监视系统性能和操作受限时•在控制模式下改变关键参数。

11.4系统集成试验

可以进行整个系统测试。如可能,过程设备、水下硬件和控制应在安装前一起试验。试验一般应该 在岸上基地进行.以易于进行必要的修正和返工。

系统集成试验宜在所有的模式下进行.如可行.在完全冗余和非冗余状态下进行。分系统试验应在 最小、正常和最大负载下进行。

系统集成试验一般应包括终端设备、跨接管、脐带缆、接线箱/连接的非控制系统组件,和安装时要 用到的任何作业工具。功能试验应验证所有输入信号、控制和复位的最终结果。应重新检査关键设置 点。系统集成试验的主要优点是操作人员可熟悉可调节设备的位置,并用来骑证或改变设定点方法。

另外.性能试验宜记录触发器的触发次数、蓄能器的排放体积、泵系统的恢复次数、电路的电力消 耗、化学药剂注入线路的输送速度、长软管的膨胀体积以及回读监视器的准确度。

系统测试的附加说明宜参考ISO 13628-lo

11.5 记录

制造商应记录所有性能验证试验和FAT的过程和结果。记录中宜确定进行和目击试验的人员以

及试羚的时冋和地点。

12标记、包装、储存和运输

12.1标记

12.1.1组件识别

所有主要组件(例如液压源、SCM、水上计算机和电源)应用识别标签、铭牌或印记标记。识别方法 应适合所处环境并且应包括适当的信息,例如制造商编号、输入设备等级、设备设计压力(额定工作压 力)和制造日期等。

12.1.2水上和水下设备额定温度

制造的水上和水下设备应按下列方法永久标记:

a) 标准工作温度

示例:额定低温O°C(32 OF)和额定高温40 OC(IO4 °F)。

标记 0 °C 〜4()0C (32 T-104 OF)STDO

b) 操作温度的扩展范围

示例:额定低温一5 °C(23 X)和额定高温40 0C(104 T)。

标记 一5 °C 〜40 °C (23 OF-Io4 OF)EXTo

12.1.3 特殊标记——限于受控环境中使用

所设计的受控环境中操作的水上设备应用白蓝标签标记,用以警示用户在操作手册里规定的环境 使用。标签格式如下:

I只在受控环境中使用I

12.2 包装

12.2.1防锈

装运前,设备和部件暴露的金属表面(除了防腐材料和特殊零件,例如阳极或铭牌外)应使用至少在 50 0C (125 °F)时也不液化的防锈涂层保护,或用含冇符合制造商规定书要求的与防腐剂相兼容的液体 装满。如设备已有涂层,但在试验时损坏则宜根据制造商规定书进行涂层修理。

12.2.2密封的表面保护

暴露的密封以及密封表面、螺纹和操作部件在运输时应加以保护以防机械损伤。法兰表面、夹盘和 其他易损部件应用合适的盖子或其他保护设备保护。运输撬或容器宜这样设计:运输或存放时设备不 能放在任何密封或密封表面上。

12.2.3散件

散件应依据12.1的规定分别包装和识别。

12.3储存和运输

12.3.1橡胶寿命控制

制造商应提供与所用橡胶材料相适应的储存环境、老化控制和保护的指南。

12.3.2液压和气动系统

12.3.2.1 概述

运输前,应根据制造商规格书清洗、充满和排空液压管线。暴露的液压管絞和连接应盖上或覆盖。 遵循 12.3.2.2 至IJ 12.3.2.5 的规定。

12.3.2.2 加压回路

将所有的气体和加压的回路放空到零压力。

12.3.2.3蓄能器

将所有蓄能器的预充气体放空到零压力。

12.3.2.4储液罐

将液压控制液从罐内排空。

12.3.2.5 HPU液体和电气连接

解脱所有的进口和出口连接并盖上。

12.3.3 电气/电子系统

制造商应提供全部电缆、连接件和电子模块(SCM、SEM等)正确储存和运输的指南。

12.3.4装箱和搬运

装置和装备宜在撬上安全地进行装箱和安放,以防损坏并方便吊装和运输。

用于保护的包装材料宜固定在所有外部安装面板的仪表上,以防损坏。

12.3.5运输和储存温度限制

运输和储存时,所设计的控制系统宜允许在最大预期温度范围内工作。在暴露在高温和/或运输 后,液体补偿系统可能需要被重新装满。

附录 A

(资料性附录) 控制系统类型及其选择

A.1系统选择

影响控制系统选择的因素包括费用(使用寿命评估,其中涉及维护费用、控制系统失效导致的产量 损失费用)、与依托设施的距离、响应时间要求和数据遥测要求。

全液压系统是最简单旦最可靠的水下控制系统。与电液系统相比,它们的响应相对较慢•水下系统 提供的数据遥测能力有限。选择使用全液压系统前,宜认真考虑应用场合的特殊要求.特别是数据需求 和响应速度要求。通常.全液压系统适用于距离依托设施较近的单个卫星井和要求费用最低的项目。

SEM增加了电液系统的复杂性,但却缩短了其响应时间,可用于监视较大范围的数据遥测设备。 通常,电液系统具有操作灵活、操作速度快和数据遥测的特点.适用于多井系统,开发过程中的井控/油 藏监控。

A.2全液压系统描述

A.2.1概述

下面分别描述三种全液压系统。选择这三种系统时,宜考虑系统对响应时间和脐带缆的要求。

A.2.2直接液压系统

直接液压系统中每个功能都由单独的液压线控制,直接与阀执行机构连接.压力传感点或其他水下 功能都町控。除脐带缆连接器和对应每个功能的控制线路外,不需要其他水下控制设备。

A.2.3先导液压系统

先导液压系统包括配有先导阀的SeM、水下就地液压动力单元.通常还包括由水上的独立管线供 给的水下蓄能器。信号线仅用于提供切换一个小先导阀的液体,而用于驱动采油树阀或管汇阀组的液 体由本地水下蓄能器提供。与直接液压系统相比,这套系统通过缩短阀的驱动时间,可以延长水下设备 与依托设施之间的容许距离。

A.2.4顺序液压系统

顺序液压系统也使用带冇特殊先导阀的控制模块,但每个功能不需要独立的液压线控制。模块中 所有先导阀共享单根先导线路.线路上压力递次增加,可在相关压力等级下激活相应的先导阀.以实现 对水下阀门的控制。所使用的控制液来自水下蓄能器。由于每个采油树只需要一根先导控制管线,使 得液压管线的数量减少到最低。但这套系统的缺点是:水下阀的开启顺序是预先确定的,不便于以不同 顺序开信水下阀门。这套系统通常作为电液系统的备用系统使用,也可作为一个独立系统使用以降低 脐带缆要求和成木。

A.3 电液系统

A.3.1概述

电液控制系统用电信号代替液压信号,从根本上减少了响应时间中的信号传输时间。同时.其所监 视的水下数据也更为广泛。

电液控制系统需要附加一个电控脐带缆,或在液压控制/化学药剂注入脐带缆中加入电缆。与直接 液圧系统和先导液压系统相比.该系统中只需要系统液圧供给管线和化学菊剂注入管线.WifiJ对脐带缆 中的液压组件要求有所降低。

A.3.2直接电液系统

直接电液系统通过脐带缆中的多个独立导管将信号直接传输到位于水下模块方向控制阀上的电磁 阀。这种系统方案增加了控制脐带缆的成本,当相对依托设施的冋接距离增加时,对多个导管中的能虽 损失比较敏感。对脐带缆的要求与所需控制井的数量成比例增加。

A.3.3 复合电液系统

复合电液系统通过编码、经一对导线将电信号传输到一个或多个水下电子模块上。水下电子模块 将信息解码并采取适当的措施,如驱动阀或询问水下传感器。单根脐带缆可与水下开发的所有井通信, 因此尽可能降低了对脐带缆的要求。信号的动力要求很低.因为驱动电磁阀的动力是由一个独立的动 力功能组件提供的。通信和动力可经独立的导管对传递,也可将通信信号加载到动力缆上.以减少脐带 缆上的导线总数。

A.3.4自治系统

|'|治系统为水下生产设备提供就地动力和控制液。液压液就地储存。可通过声波或声波/卫星/无 线电的组合与水上设备通信。系统的基本功能与复合电液系统相同。

A.4 电气系统

A.4.1概述

电气控制系统仅使用电气信号,根本上消除了响应吋间的信号传输吋间,提髙了 ESD响应速度,并 消除了水深导致的效率降低和水下蓄能器限制。同时提高了水下数据和设备数据的监视能力(如执行 器操作时间特性)。电气控制系统要求电气控制脐带缆,或在化学药剂注入脐带缆中包括电缆。同液压 和电液复合系统相比,由于仅需要化学药剂注入通道,脐带缆屮的液压元件需求极大减少。化学药剂注 入通道可同生产和注入管道一起安装,从而成为电气控制脐带缆。

A.4.2 直接电气系统

直接电气系统通过控制脐带缆中多个独立导线直接传输信号至水下模块和水下采油树/管汇/其他 结构上的控制元件和阀门操作执行器。该系统选项増加脐带缆费用.当回接距离增加时对多个导线上 的电压降敏感。脐带缆需求增加正比于控制的油井数量。

A.4.3复用电气系统

复用电气系统通过一对信号导线(或光纤)传输编码数字信息至一个或多个水下SEM。SEM对收 到的信息进行解码,并采取相应的动作.如阀门动作或査训水下传感器。単独一条脐带缆可与水下所有 的油井通讯.减少了脐带缆控制元件需求。由于控制元件和阀门执行器的供电通过单独供电功能提供, 信号的电力需要很低,通讯和供电可通过不同的导线(或光纤),或通讯信号可叠加到供电电线上,减少 脐带缆中电线的总数。

A.4.4自治电气系统

自治系统提供就地发电和控制水下生产设施。化学注入药剂就地储存或由专门的化学药剂脐带 缆/管线提供。与上部设施的通讯可通过水声链接或水声/卫星/无线电链接。基本系统功能与复用电 气系统相同。

A.4.5液压系统布置

打开操作时液压系统回路应将控制液排放到海水(开式系统)或返回至脐带缆返回管线(闭式系 统)。系统的本质安全特征有:

——返冋管线或排放阀堵塞时工艺阀门可关闭;

——返冋管絞的反射压力不会导致关闭的工艺阀门打开;

——闸阀执行器打开工艺阀门时补偿器总是充满。

附录B

(资料性附录) 典型的控制和监视功能

B.1控制功能

水下控制系统所控制的典型阀门如下:

——SCSSV ;

——生产主阀;

——生产翼润;

——环空主阀;

—环空翼阀;

——转换阀(注入阀);

—甲醇/化学药剂注入阀;

——防垢剂注入阀;

——防腐剂注入阀;

——油嘴(每个油嘴口 J能要求两个控制功能);

——注入调节阀(每个调节阀可具备两个控制功能);

——管汇阀组;

——化学药剂注入控制阀。

B.2监视功能

通常.水卜•控制系统相关水-F传感器监视的参数如卜L

——生产压力;

——油嘴下游压力;

——环空压力;

—管汇压力;

——生产温度;

—管汇温度;

——油气泄漏监测;

——采油树阀门位置(直接给出或推测);

——油嘴位置;

——油嘴压差;

——出砂监测;

——井下监视;

——多相流;

——腐蚀监控;

——清管监测。

B.3水下控制模块(SCM)参数监控

下列水下参数町在SCM内部监视:

——液压供给压力;

--通信状态;

——SEM内部电压;

——SEM内部温度;

——SEM内部压力;

--自诊断参数;

——液压液流量;

——液压液回流压力;

——绝缘电阻。

宜考虑自诊断功能,用于检测与控制模块(如井下监视器、多相流量计、出砂监测器)相连的外部传 感系统的故障。当传感系统出现故障时,控制系统宜能进行特定的诊断。

附录C (资料性附录) 关于海管压力暴露的操作注意事项

C.1概述

水下生产系统可分类如下:

——额定压力为最大关井压力的水下生产系统;

—有压力限制的水下生产系统;

——有压力保护的水下生产系统。

水下生产控制系统的功能要求宜基于水下生产系统的分类。

C.2额定压力为最大关井压力的水下生产系统

额定压力为最大关井压力的水下生产系统包括海管和立管宜为优选的基本情况。因此在这种情况 下,上部设备设计为可处理最大关井压力。操作方面的挑战为关井和泄压。

这种情况下,上部安全由立管系统和立管系统阀门来保证。

对这样一个系统,以下内容是适用的。

—水下生产系统关机的影响可最小,因为上部安全是由立管系统阀门来保证的;

——水下阀门和油嘴的压差可控并最小;

生产控制系统的停机时间是可以接受的旦不用立即水下关井,因为人员安全是由上部系统控 制的。

应考虑允许水下阀门不考虑上部状态而处于开启状态的操作理念。在关井时如果允许将井产液输 入海管和/或其他井.可明显减少水下井的降温。如果允许海管的压力形成,因此减少了水下采油树的 压差.水下阀门的磨损可被减少。

C.3关于暴露于最大关井压力的有限制的水下生产系统和海管

即使海管本身额定压力为最大关井压力.几种情况仍可导致海管压力受限。这些情况可能与上部 管汇的压力等级、旋转接头的压力等级、上部泄压系统的限制等有关。

基于施加在海管上的压力限制的油气田需在水下和水上设计之间进行优化。这种操作理念对水下 生产系统施加了操作限制。另外.与C.2所描述的推荐系统相比,关于控制和关断水下生产系统的加强 性能要求是需要的。

无论何时,当上部系统关断时,水下系统需立即关断。与优选的案例相比,水下关断情况的次数有 所增加。水下阀门/油嘴承受压差。与优选的案例系统相比,因为压差应保持,油嘴的危险程度有所 增加。

水下井的关断导致井快速冷却,因此需加强对措施的要求以防止水合物形成。应强调甲醇注入系 统的町操作性。应考虑控制系统的影响。

当海管中检测到高压力时,水下系统需关闭。

需解决上部和水下之间由通汛错误导致的后果。

此操作需关断系统一定的响应时间。响应时间标准的制定应作为前端工程的一部分。

在这些情况下,控制系统的可用性很重要。上部控制设备的放置位置对整个系统的可用性有重大 的影响。优先推荐永久安全区域作为设备放置位置。

需上部和水下油嘴之冋的控制协作以防止海管中出现不可接受的压力。前端工程设计阶段应确定 功能设计规格书。

C.4 包含高完整性管道压力保护系统(HlPpS)的水下生产系统

在这种情况下,管线额定压力不是关井压力。因此,可实现HIPPS的功能。

IlIPPS应独立自主。

HIPPS应启动以检测管道屮的高压。应确定HIPPS的最大相应时间要求。

控制和关断原理如下:

——生产控制系统应作为防止管道圧力形成的第一道屏障。这应通过鲁棒控制策略实现,包括上 部和水下控制。反馈和前馈控制算法都应被评估(控制级别);

——使用上部和水下压力变送器(进程关闭级别)的水下PSD系统应作为防止管道压力形成的第 二道屏障;

——IlIPPS系统应作为防止管道压力形成的第三道屏障。在这种背景下,HIPPS系统代表了 ESD功能(ESI)级别)。

在这些类型的应用中,水下控制系统的可用性对整个系统的可用性至关重要。

在这种类型的应用中,应为ESD和PSD系统制定临界安全不可用性和试验间隔标准。

HlPPS系统的设计宜基于IEC 61511和IEC 61508(所冇部分)中提供的方法和指南。

附录D

(资料性附录)

水下电磁环境定义及测试、极限、强度选择指南.以便做出水下设备兼容性假设

D.1概述

由于没有其他标准或指南考虑安装在海底的设备,本附录定义了水下环境的例子,并通过使用 IEC/TS 61000-2-5原则的位置类对其进行分类。

测试技术、强度等级和极限由IEC 60945,IEC 60533 JEC 61000-3-4及IEC 61000-4-6获得。

在确定测试及其极限或强度等级时,测试计划应认定以下事实:安装环境为水下时,测试及调试位 置类似于一般工业环境或/及船甲板上环境。

D.2环境描述

本部分描述海底环境。当电气或电子设备放置在海底,即形成局部电磁环境。当部署大功率设备 及复杂的生产控制系统时,电磁环境变得更为严苛。无论部署什么设备.这些设备的共同点是同上部设 施的连接的脐带缆。无论脐带缆安装到在岸上是海上类型的上部设施,其环境应至少是一般工业环境, 在同一地点集屮了高密度的电磁设备。每个油气田都安装有不同组成、长度及布置的脐带缆。脐带缆 特性影响水上环境对水下环境的贡献。油田离岸距离和菊花链式影响总体布置中每个节点的环境。

有关这种环境的文献不多,但近期出现一些该主题的研究论文。本部分不尝试描述1'1然物理属性. 而是选择能影响部署在该环境中设备电磁现象的最明显特性。海底介质由海水、沉积物和/或基岩之间 界而组成。介质的不同层具有不同特性,一般来说电导变化率在海水中为1 S/m到5 S/m之间,在沉 积物中为0.1 S/m到0.5 S/m之间,在基岩中为小于0.05 S∕m0 一•般来说,该环境不传播辐射高频电磁 场,也不产生静电荷。但是这些导电介质的扩散和衰减效应意味若不能排除电磁频谱地段也测波的 传播。

1).3传导低频现象

D.3.1电源频率谐波

该现象由为水下系统供电的水上电源转换器、发电机及监控设备引起。任何由相同电源供电的水 下大功率驱动器也会引起该现象。在使用多个同类设备的复杂总体布置时,该影响会十分显著。

D.3.2电源电压及频率变化

水下生产系统能在宽输入电压范围内工作,以适应随设备相对总体布置位置变化的电源特性。氏 距离脐带缆导致电源特性的显著不同。因此,需对每个现场安装进行考虑负载变化、脐带缆特性及故障 状态等因素的电力分析。因为这种现象在操作环境中已充分考虑,所以不包含在电磁环境中。

D.3.3 感应电压

这是一种一般(但不完全)的常见模式现象,由信号及控制缆的电源基波及内部谐波耕合引起。这 种类型的耦合是电缆结构、相互连接及其同生产设施其他部分关系的一种功能。耦合模式冇电路及杂

散阻抗决定。电磁兼容受设备的类型、数量及其相对位置影响。

D.3.4辐射低频现象

D.3.4.1辐射磁场

电力线,变压器及大功率工厂设备引起该现象。其由电源基波信号及谐振频率复合到控制缆引起。

D.3.4.2 辐射电场

所有电缆,特别是高压电缆,引起该现象。由于水下环境对于传播高频电场极为不利.对水下环境 可忽略高频部分。

D.3.5传导高频现象

D.3.5.1信号电压——电力及信号复合

一些生产控制系统在供电电缆上复合电源及信号(电力载波)。由于生产设施之间是电力网,差分 信号需要采用更高功率水平以及与公共配电网不同的频率。通信信号的功率和频率依赖于週制解调 器,调制解调器反过来可能由现场决定。

D.3.5.2感应连续波电压及电流

安装在普通金属结构的距离较近的电缆和设备,能通过设备内部或一般接地的电磁拙合产生干扰 信号。以及这种现象能在通过接口传播到相同系统的远端设备。

如果一些类型设备产生一般模式接地信号.传导的连续波现象可能复杂及有害。耦合程度是电路、 杂散阻抗、电缆长度及其同一般接地結构间距离的函数。

水下设备是感生电流电路的一部分。感生电流由水上环境的电磁场产生。

由水下生产设备的安装决定,媒介当中会有一系列的跨接缆。媒介在海水及海底之间界面处生成。 这些电缆能传递电力及/或信号.具有合适长度,任何数量的电缆能作为一般模式电流的传递路径。可 能由电缆氏度导致低频谐振。考虑到电缆所处介质的电导率,由电缆产生的低频电磁波能在介质中传 播.特别是当电缆产生谐振时。这些电缆町能是电磁波的接收器,耦合取决于每个电缆长度,接口设计, 电缆分割及波的频率。

D.3.5.3 暂态

由于本地生产设施或相同安装现场其他生产设施周围的负载变化,会产生振荡及快速浪涌。它们 也会在水上设备处产生.特别是在为安装提供的供电系统处.并通过脐带缆向水下传递。

高能或慢速浪涌的产生原因有上部设施遭受远距离雷击或故障状态下储存能量的释放。

这些水上环境产生的浪涌现象在水下设施上表现出来的特性.由脐带缆及设备终端特性决定。

D.3.6辐射高频现象

水下环境不传播高频电磁场,该现象对安装环境可忽略。

D.3.7静电放电现象

对安装环境而言,水下一般操作位置的该现象可以忽略。

D.4 干扰度

D.4.1概述

作为水下环境组成部分的各种现象的兼容性等级不能被准确确定,因为无法进行实地测试.也没有 公开数据作为支持。因此本处给出的指南依据最为接近的等价水上环境获得。针对D.4.2至D.4.4所 列现象的干扰度建议,以IEC 61000系列指南规定为基础,R包含对这些现象出现可能性的统计方法。 对安全相关系统及具有安全功能准则的系统.测试计划宜考虑增加对最差情况的预测,以满足项目安全 完整性的要求。

脐带缆的影响是复杂的,因为现场配置、长度、电缆规格、肌肤效应、屏蔽、铠装、绝缘材料和终端都 会影响其特性。

D.4.2传导低频现象

D.4.2.1 谐振

根据1EC/TS 61000-2-5:1995的表2.大功率设备所处位置,如频率控制电机或为其供电的设备. 其THl)参数能达到10%。其余无电气模块的位置,THD不会超过8%。水下位置表格(表D.5到表 D.8)推荐的干扰度即 1EC/TS 61000-2-5:1995 表 2。

D.4.2.2供电电压及频率变化

干扰度随具体安装不同,本部分未提供。

D.4.2.3 感生电压

干扰度受设备分散程度影响,因此实际干扰度决定于设备布置:的拓扑结构。脐带缆干扰度受上部 设施的影响随案例各不相同,一般予以忽略。

水下位置类型表格中建议的骚扰度即IEC/TS 61000-2-5:1995表50

D.4.3辐射低频现象

D.4.3.1辐射磁场

水下位置类型表格中建议的骚扰度即IEC/TS 61000-2-511995表60

D.4.3.2辐射电场

水下位置类型表格中建议的骚扰度即IEC/TS 61000-2-5:1995表70

D.4.4传导高频现象

D.4.4.1信号电压

电力及信号复合系统在电力线上复合信号电压.信号电压受调制解调器电压、频率及系统配置影 响。该电压对不属于通信系统的电力系统设备构成威胁。信号频率谐振、周围系统干扰及差分电源谐 振均会对通信系统构成带外干扰、带内干扰引起的信噪比降低等威胁。

以现有条件,调制解调器电力输出典型值为20 dBm到35 dBm,名义电路阻抗为100 OhmO脐带缆 终端处的电压能够达到5 V rms到15 V rms.常用工作频率为100 HZ到150 HZo实际数值依赖于调

制解调器配粗、系统终端及脐带缆特性。

任何接触电力及信号复合电流,但不属于信号网络的设备配备或可配备解耦滤波器.以便构成维持 通信信号正确的脐带缆终端。滤波器引起或可引起信号在其频率上20 dB的衰减。具体见表D.1。

表1).1电力及信号复合系统中信号电压干扰度

|

干扰度 |

带内频率范围“ V rms |

|

A-网络无信号 |

依赖于设备需求 |

|

辐射等级1,发射器附近W24 CIBm电源 |

5 |

|

辐射等级2.发射器附近W30 CIBm电源 |

10 |

|

辐射等级3,发射器附近≤33 CIBm电源 |

15 |

|

其他 |

依赖于调制解调器功率计系统配置 |

|

““带内频率范闱”随案例而不同,由制造商定义。 | |

D.4.4.2 感生CVV电压及电流

参考 I EC/TS 61000-2-5:1995 表 8,获得表 D. 2。表中取值对 IEc/TS 61000-2-5 : 1995 表 8 数据进 行了调整.调整所采用的衰减系数受归一化至0.01 MHZ(IEC/TS 61000-2-5:1995表8最低值)及距离 1 m(3.28 ft)处海床介质的电导率影响。由于可能的电缆发射器儿何形状及耦合度很难预测,因此忽略 对近场及远场效应传播速度的考虑。

表D.2相对参考地的感生CW电压干扰度

|

干扰度 |

0.01 MlIZ 至 0.05 MllZ |

0.5 MlIZ 至 4 MlIZ |

4 MlIZ 至 13.5 MlIZ |

13.5 MllZ 至 27 MnZ |

27 MHZ 至 80 MHZ | ||||||||

|

V |

mʌ |

V mA |

V mʌ |

V |

mʌ |

V mʌ | |||||||

|

A(受控) |

依赖于设备需求 | ||||||||||||

|

1 |

1 |

7 |

0.3 |

2 |

0.1 |

0.7 |

— | ||||||

|

2 |

1 |

7 |

1 |

7 |

0.3 |

2 |

0.1 |

0.7 |

— |

— | |||

|

3 |

3 |

21 |

3 |

21 |

1 |

7 |

0.3 |

2 | |||||

|

X |

依赖于条件 | ||||||||||||

水下位置的骚扰度范围没有可依据的参考数据.但长度大于6倍波长的电缆中,场强和感生电压之 间呈名义线性关系。当环路尺寸接近1/4波长乘以表D.2中其感生电压值以及通过假设对参考地的特 征电阻为150 Ohm时计算得到的一般模式电流值,产生共振效应。需注意,海床介质会导致水下特征 电阻一般较小。但是该处使用150 Ohm以保证同现有标准的一致性。

表D.2中数值针对未调制条件。一般情况下产生的干扰信号会被调幅(典型情况下小于80%调 制)或调频。

IEC/TS 61000-2-5:1995表9中的“接触电弧”暂态干扰度在位置表格中对应HF引起的单向暂 态,表10中“高频”震动暂态干扰度对应HF引起的振荡暂态。所有均假设为本地获得。在“熔断操作” 条件下IEC/TS 61000-2-5:1995表9模式的在本地产生的慢暂态是可能的,且水下位置类型采用表9 的骚扰度。

任意远距离闪电浪涌直接受到场拓扑结构及脐带缆影响,且随案例而不同,因此未包括在水下位置 类型表中。

D.5允许辐射

对所有位置.允许辐射是为达到表D.4所述干扰度,对电磁环境不产生显著影响的辐射。对高于 150 klɪz的情况,所有接口的辐射贏保持在低于ClSPR对工业环境的限制。

对低于150 kHz的情况,适用于表D.3及表DAo

表D.3主接口处干扰限值

|

频率范围 MlIZ |

限制 dB(μV)a | |

|

准峰值 |

平均 | |

|

0.003 至 0.15 |

111.5 至 79 |

98.5 至 66 |

|

“0.003 MHZ至0.15 MHZ频率范围内.限值随频率的对数线性增长。 | ||

对复合电力信号系统的组成部分或协同工作的设备,应特殊考虑。CISPR要求确定能测是辐射的 先电阻稳定网络,标准测试设备能将通信频率衰减至完全损失的程度。需采用缓解措施实现CISPR测 量。在通信频率,开放式限制排除频带需采用表D.1对CPS通信设备的频率范围.它随具体案例而不 同,且由制造商确定。对非通信设备,对相同频带需采用更低的限额,它也随具体案例而不同.依赖于要 求的CPS系统信噪比规格,且由制造商确定。

表D.4 一般模式(非对称模式)输入/输出接口处0.003 MHZ至0.15 MHZ频率范围干扰限额

|

频率范围 MHZ |

限制 dB(μV)a∙b |

限制 dB( MV) i∙∙b | ||

|

准峰值 |

平均 |

准峰值 |

平均 | |

|

().003 至 0.15 |

129.5 到 97 |

116.5 到 84 |

85.5 到 53 |

72.5 到 40 |

|

0 0.003 MHZ至0.15MIlZ范围内,限值随频率的对数线性增长。 b获得的电流和电压干扰限値用于阻抗稳定网络.该网络输入输出接口在测试条件下(换算系数为20 lg150∕ll =44 dB),其一般模式(非对称模式)阻抗为150 OhmO | ||||

IEC 61000-3-2对每相拉升至16 A的设备采用低于3 kHz.IEC 61000-3-4适用于更高功率的设备。

D.6性能判据

抗扰测试使用的性能判据如下:

a) A级性能判据:功能、存储数据及变更状态不宜丢失。特别地,不宜冇违反功能安全要求的非 命令要求行为。性能不许降低至规定容差范围外。特别地.通信性能不许降低至规定容差范 闱外,且不宜升级任何自动行为来维持通信功能。

b) B级性能判据:存储数据及变更状态不宜丢失。特别地.不宜有违反功能安全要求的非命令要 求行为。性能降低宜限制在通信功能暂时丢失,暂时性能降低在规定容差范围外,旦之后能在 无用户干预情况下恢复。

C) C级性能判据:存储数据不宜丢失。特别地,不宜有违反功能安全要求的非命令要求行为。命 令要求的重置宜恢复所有功能。

D.7水下位置类型及描述

D.7.1水下位置——类型1

以下为环境及相关接口属性:

a) 附件

——无广播发射器;

——无HV线;

——靠近大功率ISM;

——高密度ITE;

——靠近MV电路开关;

——靠近MV线。

b) 交流电源

——CPS;

——RPC;

——中型发电厂电缆;

——专用馈线的可能性;

——内在功率因数校正;

—大范围调速驱动系统;

--大浪涌负载;

—高故障电流的可能性。

C)直流电源

——CPS;

——RPC;

——开关感生负载;

--大浪涌负载。

Cl)信号/控制

——远覆盖线;

——可能的复合型水下跨接线;

信号系统和开关电源系统的紧密耦合。

C)接地

——与扩展网络的接口;

——扩展地垫.通常为良好受控;

——互联的分离地垫;

——大型接地冋路;

——高故障接地电流的可能性。

注:一级系统通常为包含大功率駆动器以及大量控制及仪表系统的水下多路控制装置。它可能放置在距离上部设 施较远的位置,因此认为主脐带缆对环境的影响很小。其他任何通过脐带缆连接的水下设备均不増加骚扰度。

表lλ5水下位置类型1

|

现象 |

细节 |

5个端口骚扰度 | |||||

|

附件 |

交流 电源 |

直流 电源 |

控制及 信号 |

接地 | |||

|

低频 传导 |

谐波总畸变率 |

I EC/TS 61000-2-5:1995.表 2 |

b |

2 |

1> |

b |

b |

|

().1 kHz 至 150 kHz 信号 |

附录D表∣λl |

1> |

— |

— |

b |

b | |

|

电压波动 |

IEC/TS 61000-2-5:1995,表 4 |

b |

C |

— |

h |

b | |

|

电压骤降 |

C | ||||||

|

短时中断 |

C | ||||||

|

电压不平衡 |

C | ||||||

|

频率变化 |

C | ||||||

|

低频感应 |

IEC/TS 61000-2-5:1995.表 5 |

b |

b |

4 |

3 | ||

|

交流网络中直流 |

a |

b |

a |

a |

a |

ι> | |

|

低頻磁场 |

直流 |

IEC/TS 61000-2-5:1995.表 6 |

2 |

b |

b |

L |

b |

|

电力系统 |

2 | ||||||

|

电力系统谐波 |

2 | ||||||

|

非电力系统 |

1 | ||||||

|

低頻电场 |

直流线路 |

IEC/TS 61000-2-5:1995.表 7 |

2 |

b |

b |

b |

b |

|

电力系统(50 HZ至60 HZ) |

2 | ||||||

|

高频传导 感生CW |

10 HZ 至 80 HZ |

附录D 表D.2 |

b |

3 |

3 |

3 |

b |

|

高频传导 单向暂态 |

纳秒 |

IEC/TS 61000-2-5:1995.表 9 |

b |

3 |

n O |

3 |

b |

|

微秒,近距离 |

b |

1> |

b | ||||

|

微秒.远距离 |

b |

1> |

b | ||||

|

毫秒 |

2 |

2 |

b | ||||

|

高頻传导 振荡暂态 |

高頻 |

1EC/TS 61000-2-5:1995,表 10 |

h |

3 |

b |

2 |

I) |

|

中頻 |

h |

1> |

b | ||||

|

低频 |

h |

1> |

h | ||||

|

高頻辐射 振荡 |

9 kHz至27 MHZ任意源 |

IEC/TS 61000-2-5:1995,表 11 |

h |

h |

b |

b |

1> |

|

27 MHZ CB 波段 | |||||||

|

业余无线电所有波段 | |||||||

|

27 MHZ 至 1 Ooo MlIZ 便携式, CB除外 | |||||||

|

27 MHZ 至 1 000 MHZ 移动式, CB除外 | |||||||

|

27 MnZ 至 1 OoO MllZ 所右其 他的 | |||||||

|

1 GlIZ至40 GHZ所有源 | |||||||

表D.5 (续)

|

现象 |

细节 |

5个端口骚扰度 | |||||

|

附件 |

交流 电源 |

直流 电源 |

控制及 信号 |

接地 | |||

|

髙頻辐射 脉冲 |

雷电.远距离 |

IEC/TS 61000-2-5:1995,表 12 |

1> |

b |

b |

b | |

|

有关的电力系统 | |||||||

|

静电放电 |

慢速 |

IEC/TS 61000-2-5:1995, 表13及表14 |

h |

h |

b |

b |

1> |

|

快速 | |||||||

|

fl考虑。 b考虑测试及调试环境。 C设备设计结合配賞规格书的频率及电源波动容差。 | |||||||

D.7.2水下位置——类型2

以下为环境及相关接口属性:

a) 附件

——无广播发射器;

——无HV线;

——靠近小功率ISM;

——靠近MV线。

b) 交流电源

——CPS;

——中型发电厂电缆;

——专用馈线的口J能性。

C)直流电源

d) 信号/控制

—远覆盖线;

可能的复合型水下跨接线。

e) 接地

——扩展地垫,通常为良好受控;

——互联的分离地垫;

——大型接地冋路。

注1:二级设备通常为具有最少设备的水下分配装置。它距离上部设施距离可较短,因此上部设施通过脐带缆对环 境的影响可能较大。

注2:由于脐带缆制造所依据的配置规格书在不同案例间存在巨大差异.对沿脐帯缆传播的EM环境影响进行评定 (特别是对一般模式)是徒劳的。因此表1).6的騒扰度不引起任何沿脐带缆的现象。如果认为影响显著,可使 用位置类型Ie

表D.6水下位置类型2

|

现象 |

细节 |

5个端口骚扰度 | |||||

|

附件 |

交流 电源 |

直流 电源 |

控制及 信号 |

接地 | |||

|

低频传导 |

谐波总畸变率 |

I EC/TS 61000-2-5:1995.表 2 |

b |

1 |

1> |

b |

b |

|

().1 kHz 至 150 kHz 信号 |

附录D表∣λl |

1> |

— |

— |

b |

b | |

|

电压波动 |

IEC/TS 61000-2-5:1995,表 4 |

b |

C |

— |

h |

b | |

|

电压骤降 |

C | ||||||

|

短时中断 |

C | ||||||

|

电压不平衡 |

C | ||||||

|

频率变化 |

C | ||||||

|

低频感应 |

IEC/TS 61000-2-5:1995.表 5 |

b |

b |

3 |

2 | ||

|

交流网络中直流 |

a |

b |

a |

a |

a |

ι> | |

|

低頻磁场 |

直流 |

IEC/TS 61000-2-5:1995.表 6 |

1 |

b |

b |

L |

b |

|

电力系统 |

2 | ||||||

|

电力系统谐波 |

2 | ||||||

|

非电力系统 |

1 | ||||||

|

低頻电场 |

直流线路 |

IEC/TS 61000-2-5:1995.表 7 |

h |

b |

b |

b |

b |

|

电力系统(50 HZ至60 HZ) |

2 | ||||||

|

高频传导 感生CW |

10 HZ 至 80 HZ |

附录D表D.2 |

b |

2 |

2 |

2 |

b |

|

高频传导 单向暂态 |

纳秒 |

IEC/TS 61000-2-5:1995.表 9 |

b |

2 |

2 |

2 |

b |

|

微秒,近距离 |

b |

\> |

b | ||||

|

微秒.远距离 |

b |

1> |

b | ||||

|

毫秒 |

1 |

1 |

— | ||||

|

高頻传导 振荡暂态 |

高頻 |

1EC/TS 61000-2-5:1995,表 10 |

h |

2 |

b |

2 |

I) |

|

中頻 |

h |

1> |

b | ||||

|

低频 |

h |

1> |

h | ||||

|

高頻辐射 振荡 |

9 kHz至27 MHZ任何源 |

IEC/TS 61000-2-5:1995,表 11 |

h |

h |

b |

b |

1> |

|

27 MHZ CB 波段 | |||||||

|

业余无线电所有波段 | |||||||

|

27 MHZ 至 1 Ooo MlIZ 便携式, CB除外 | |||||||

|

27 MHZ 至 1 000 MHZ 移动式, CB除外 | |||||||

|

27 MnZ 至 1 OoO MllZ 所右其 他的 | |||||||

|

IGHZ〜40 GllZ所有源 | |||||||

表1).6 (续)

|

现象 |

细节 |

5个端口骚扰度 | |||||

|

附件 |

交流 电源 |

直流 电源 |

控制及 信号 |

接地 | |||

|

髙頻辐射 脉冲 |

雷电.远距离 |

IEC/TS 61000-2-5:1995,表 12 |

1> |

b |

b |

b | |

|

有关的电力系统 | |||||||

|

静电放电 |

慢的 |

IEC/TS 61000-2-5:1995, 表13及表14 |

h |

h |

b |

b |

1> |

|

快的 | |||||||

|

“考虑。 h考虑测试及调试环境。 C设备设计结合配置规格书的频率及电源波动容差。______________________________ | |||||||

D.7.3 水下位置——类型3

环境属性与相关端【I如下:

a) 外壳

——无广播变送器;

——无高压线;

——ITE设备密集;

——接近低压ISM频段。

b) 交流电源

——CPS;

C)直流电源

——CPS;

——RPC;

——切换感性负载。

d)信号/控制

far reaching 电线;

——多芯水下跳线。

C)接地

——大量的接地垫块;

——互联的独立接地垫块;

——大型接地回路。

注1:类型3可能为典型的水下控制管汇和生产采油树群,支持多个集成电子系统。它的位置可离上部设施非常 远。因此上部设施对这种环境的影响可能非常小。脐带缆连接的任一其他水下设备可视为位于较远位置,不 会增加干扰程度。