ICS 53.020.20

J 80

GB/T 36697—2018

DiSCard qualification for Iadle Crane

2018-09-17 发布 2019-04-01 实施

国家市场监督管理总局片布 屮国国家标准化管理委员会发布

附录A (资料性附录)铸造起重机设计寿命计算方法 ..................……

本标准按照GB/"T 1.1—2009给出的规则起草,

本标准由屮国机械工业联合会提岀。

本标准由全国起重机械标准化技术委员会(SAC/TC 227)归口。

本标准负责起草单位:太原重型机械集团工程技术研发有限公司、北京起重运输机械设计研究院有 限公司、太原科技大学、国家起重运输机械质量监督检验中心。

本标准参加起草单位:北京起重运输机械设计研究院河南分院、大连华锐重工集团股份有限公司、 河南省矿山起重机有限公司、科尼起重设备(上海)有限公司、太原钢铁(集团)有限公司、河南卫华机械 工程研究院有限公司、法兰泰克重工股份有限公司、山起重型机械股份公司、宁波市凹凸重工冇限公司、 重庆起重机厂有限责任公司、江四起重机械总厂、河南巨人起重机集团有限公司、宝山钢铁股份有限公 司、上海金艺检测技术有限公M、宝钢股份武钢有限公司。

πn

本标准主要起草人:顾翠云、尚洪、徐格宁、赵春晖、申昌宏、王顺亭、顾红泽、陶天华、连晋华、林夫奎、 刘焕江、须雷、曾令、任海涛、周继红、王首成、董青、王久元、吴军、袁秀峰、刘永庆、赵学明、罗祯利、刘晓生、 髙征、陈贤波、李继承、陈驰中、阎少泉、于万成、阎颖、王照峰。

1范

本标准规定了铸造起重机的报废条件及评价方法。

本标准适用于吊运熔融金属的起重机。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3811起重机设计规范

GB/T 5972起重机钢丝绳保养、维护、检验和报废

GB/T 6067.1- 2010 起重机械安全规程 第1部分:总则

GB/T 6974J 起重机 术语 第1部分:通用术语

GB/T 6974.5起重机术语第5部分:桥式和门式起重机

GB/T 14405—2011 通用桥式起重机

GB/T 14711—2013 中小型旋转电机通用安全要求

GB/T 30024起重机金属结构能力验证

3术语和定义

GlVT 6974.1和GB/T 6974.5界定的以及下列术语和定义适用于本文件。

3J

主体结构件 main StrUCtUrC

其失效将导致整机丧失使用功能的起重机主要承载结构(主梁和端梁)。

3.2

设计寿命 design Iife

基于起重机初始设计要求的载荷循环数、载荷谱条件下的许用工作时间。

3*3

使用寿命 SerViCe Iife

在实际工作循环数、载荷谱条件下.起重机从投入使用至达到报废条件的实际工作时间。

3.4

剩余寿命 remaining Iife

起重机从当前时间到其报废为止的工作时间,即使用寿命与已使用时间的差值。

4报废条件 4.1整机报废条件 4.1.1设计寿命计算

铸造起重机总工作循环次数应按GB/T 3811的规定进行选取。主炼钢生产线上铸造起重机设计 寿命的计算方法参见附录A.

4.1.2使用寿命影响因素

影响铸造起重机使用寿命的主要因素包括:构造形式、载荷状态、设计应力、制造匸艺、安装质量、轨 道误差、工作环境、操作方式、维护保养等.

轨道接头缺陷对使用寿命影响较大,其影响程度参见附录BO

4.1.3整机报废原则

主体结构件的报废决定整机的报废。机械零部件、电气元器件、安全防护装置等主要零部件具有可 更换性,不决定整机的报废。

4.1.4 整机报废判定准则

铸造起重机达到下列条件之一时,应报废:

a) 起重机主体结构件达到报废条件时:

b) 起重机主体结构件预期剩余寿命小于18个月时。

4.2主要零部件报废条件

与铸造起重机安全运行直接关联的主要零部件达到报废条件时,应及时更换,不应影响铸造起重机 的安全性能.

主要零部件的报废条件应按附录C的规定执行。

整机报废评价方法

5.1总则

铸造起重机整机报废可釆用下列方法进行评价:

a) 主体结构件报废限值条件评价法;

b) 主体結构件剩余寿命报废评价法.

5.2主体结构件报废限值条件评价方法 5,2」主体结构件报废条件 5.2.1.1 塑性变形

当主休结构件产生塑性变形,致使工作机构不能正常地安全运行时,应报废。

5.2.1.2静态刚性

当铸造起重机小车起吊額定载荷位于跨中,与载荷试验时的原始下挠值(或设计计算下挠值)相比, 主梁下挠偵增加量达到或超过跨度的0.15/1 OOO时,应报废。

5.2.L3 稳定性

5.2.131主梁的水平方向弯IHl值、上翼缘板的水平偏斜值、腹板的垂直偏斜值等检测值达到或超过 GB/T 14405—2011中5.7规定值的140%时,不准许修复.应报废。

521.3,2 主梁腹板的局部翘曲值达到或超过GB/T 14405—2011中5,7规定值的140%时,如不能修 复,应报废。

5.2.1.4 裂纹

5.2.1.4.1对于主梁跨中1/5 K度范围内,在承受拉应力的下翼缘板或腹板上距离下翼缘板1/5高度 范围内,母材出现与主梁长度方向夹角大于的日测可见裂纹时,不准许修复,应报废。

5.2.1.4.2主梁承受非对称循环交变应力,根据应力循环特性均值r=0.28,最大应力。吋(疲劳许用应 力Ld)、焊接构件应力集中情况等级、材料的断裂韧性KS几何修正系数Y按式(D6)计算得出的临 界裂纹长度见表IQ应力越大,临界裂纹长度越小口

表1铸造起重机常用结构临界裂纹长度

|

材料 |

工作级别 |

断裂韧性KC Mpa |

几何修正系数y |

焊接构件 应力集中 |

疲劳许用应力 |

临界裂纹长度S mm | ||

|

A ■ Λ∙ A- | ||||||||

|

中心裂纹 |

边缘裂纹 |

情况等级 |

中心裂纹 |

边缘裂纹 | ||||

|

Q235 |

E6 |

129 |

Ko |

228.0 |

I 101 |

81 | ||

|

KI |

208.2 |

122 |

97 | |||||

|

K2 |

18U |

161 |

128 | |||||

|

K3 |

136.6 |

283 |

226 | |||||

|

Q345 |

92/7 |

Ko |

239.7 |

47 |

37 | |||

|

KI |

218+O |

I 57 |

45 | |||||

|

K2 |

188+6 |

76 |

61 | |||||

|

K3 |

140.7 |

138 |

110 | |||||

|

Q235 |

129 |

KO |

193.3 |

141 |

113 | |||

|

Kl |

175,6 |

171 |

13 6 | |||||

|

E7 |

1 |

1.12 |

K2 |

152.4 |

228 |

181 | ||

|

K3 |

113.8 |

409 |

326 | |||||

|

Q345 |

92.7 |

KO |

2OL7 |

67 |

53 | |||

|

KI |

182.5 |

82 |

65 | |||||

|

K2 |

157.5 |

IIo |

87 | |||||

|

K3 |

116.6 |

201 |

160 | |||||

|

Q235 |

E8 |

129 |

Ko |

162.9 |

199 |

159 | ||

|

KI |

148.0 |

241 |

192 | |||||

|

K2 |

127.4 |

326 |

260 | |||||

|

K3 |

9奴4 |

594 |

•173 | |||||

|

Q345 |

92.7 |

Ko |

168.8 |

96 |

76 | |||

|

KI |

152.9 |

IlT |

93 | |||||

|

K2 |

13Lo |

159 |

127 | |||||

|

K3 |

96.4 |

I 294 |

234 | |||||

注1:中心裂纹——板内区域的裂纹G 注2:边缘裂纹——板边区域的裂纹

注3:焊接构件应力集中情况等级参见GBZT 3811—2008的5.8.3及附录O3 5.2.1.4∙3对于5.2.L4.1规定外的其他主要受力部分母材和焊缝的裂纹,应根据受力情况和裂纹情况 釆取阻止措施,并采取加强或改变应力分布等措施修复O如果不能修复或同一位置修复超过三次,应报 废。当裂纹达到表1的临界裂纹长度时,应停止使用。

5.2.L5构件腐蚀

主要受力构件发生腐蚀时,应进行检查、测量和强度核算。当主要受力构件断面腐蚀达设计厚度的 1O⅜I⅛,如不能修复,应报废。

主要受力构件的连接处发生腐蚀时,应进行检查、测量和强度核算。当连接处的强度不能满足设计 要求时,应进行修复.如不能修复,应报废.

5.2.1.6铉轴孔磨损

端梁上的轴孔因磨损变形,在任意方向上的直径大于设计直径的7%时,如不能修复,应报废。

5.2.2主体结构件报废条件评价方法 5,2.2.1 塑性变形

起升机构起吊额定载荷•按产品使用说明书的规定•进行铸造起重机运行机构、小车运行机构、起升 机构的联合动作.检查是否存在因主梁、端梁的塑性变形导致各机构不能正常起动、运行和停止。

5.2.2.2静态刚性

根据GB/T 14405 — 2011中6.9.4规定的方法测量主梁下挠值。

5.223 稳定性

根据GB/T 14405—2011中623.1规定的方法测量主梁水平方向弯曲值,根据GB/T 14405-2011中5.7规定的方法测量主梁上翼缘板的水平偏斜值、腹板的垂直偏斜值、主梁腹板的局部翘曲值。

5.2.2.4 裂纹

应采用适宜的检测方法检査主体结构件母材及焊缝是否存在裂纹,以及裂纹尺寸、位置、方向等 参数:

a)

b)

目视或借助望远镜、照相机、窥视镜、视频系统等辅助设备进行观察,或采用声发射方法检测;

根据具体位置选择无损检测方法:

——磁粉检测MT;主体结构件表面及近表面裂纹检测;

——渗透检测PT:主休结构件表面、近表面及开口处裂纹检测;

——超声检测U T :主休结构件及焊缝内部裂纹检测;

射线检测R T :主体结构件及焊缝内部裂纹检测O

522.5

构件腐蚀

清除构件表而锈蚀层,测量母材断而厚度,将母材厚度实测值与设计值进行对比,得岀母材厚度锈 蚀比值,测量三次取平均值。

5.2.2.6铉轴孔磨损

对端梁上的轴孔磨损量进行检查和测量,将轴孔在任意方向上的直径实测值与设计值进行比较,得 出轴孔直径增加量,测量三次取平均值。

5.3主体结构件剩余寿命报废评价方法 5.3.1确定铸造起重机的设计寿命可以采用下列方法:

a) 设计文件应明确设计寿命,设计文件由制造商提供;

b) 参照附录A计算设计寿命。

5.3.2主休结构件设计寿命应根据工作循环数和载荷谱数据的获取方式按表2的规定折减。折减后 的设计寿命为折减系数乘以设计寿命。

表2铸造起重机设计寿命折减系数

|

序号 |

数据获取方式 |

折减系数 |

|

1 |

铸造起重机带有安全监控管埋系统.该系统在使用时能够自动釆集 工作循环数利I载荷谱,旦操作人员无法关闭该系统 |

1.0 |

|

2 |

根据铸造起重机工艺流程,计算工作循环数和载荷谱 |

().9 |

|

3 |

根据生产线年产量数据,估算工作循环数和载荷谱 |

0.8 |

5.3.3当起重机已使用时间达到设计寿命的50%时,应进行首次剩余寿命评估,评价方法见附录De 剩余寿命的下次评估时间可按已使用时间达到上次剩余寿命评价结果的50%递推确定,也可由用户根 据评估结果和起重机使用工况采取其他更安全的处理方式。

6报废后的处置

对于达到报废条件的起重机,使用单位至少应采取下列措施:

a)解体、消除其功能,并保留解体前、后的照片或视频;

b)办理注销登记手续。

附录A

(资料性附录)

铸造起重机设计寿命计算方法

A∙1铸造起重机设计寿命计算方法

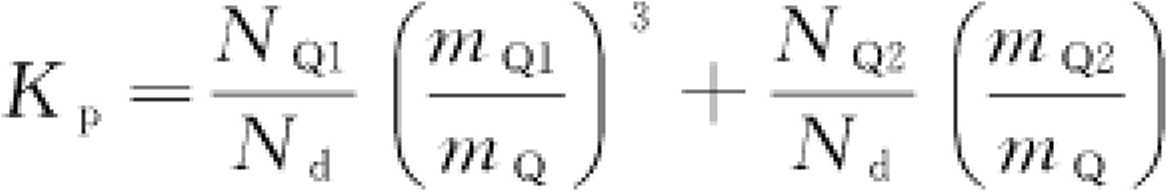

铸造起重机的一个工作循环是指从地面起吊一个物品起,到开始起吊下-个物品时止.包括起升机 构升降、起重机运行、小车运行及正常的停歇在内的一个完整的工作过程.对于主炼钢生产线上的一台 特定的铸造起重机,在每个工艺流程之内的工作循环数、每天完成的工艺流程数、每年工作天数均为固 定的情况下,按式(A.1)和式(A.2)计算每天工作循环数Nfi以及载荷谱系数Kpi

Nd=NQl +N

NQI f m Ql Ndl In Q

Q2

Nii I m Q >

(Aa)

(A.2 )

式中:

m Ql--满包质量,单位为千克(kg);

m Q£--空包质量’单位为千克( kg);

N QI--每天起吊满包的次数;

Nm——每天起吊空包的次数;

m Q --额定起重量.单位为千克(kg) O

当主体结构件的设计应力与按GB/T 3811—2008中表33规定的拉伸和压缩疲劳许用应力的基本 值计算得到的疲劳许用应力一致时,按GB/T 3811—2008中表1、表3的规定选取相应工作级别的起重 机工作循环总次数Cc当载荷谱系数Kp、每天工作循环次数N』、每年工作夭数Fd确定的情况下,可 以由工作循环总次数按式(A3)折算成工作年数T :

F CT

("3 )

T =----

Nil XZ d

设计应力的大小直接影响铸造起重机的设计寿命,而设计寿命决定使用寿命的固有属性。降低设 汁应力町以延长铸造起重机的设计寿命。

A.2铸造起重机设计寿命计算示例

已知:一台工作级别为A8、额定起重= I25 t的铸造起重机,空钢包门重mq2=45 L每天起吊 空包次数NQZ=60,满包重量mQl = I25 '每天起吊满包次数NQl=70,每年工作天数∕d = 350o

按式(A.1)和式(A∙2)计算每天工作循环次数N、、载荷谱系数Kp;

Nd= N Ql + Nq2 = 7() + 6() = 130 (次)

70 (Λ25∖

130〔诿丿

60 ( 45

130 [125丿

=0.56

根据GB/T 3811—2008的表2,Kp在0.5〜1.0之间对应载荷状态级别为Q4;根据GB/'T 3811— 2008的表3,载荷状态级别QLZE作级别A8对应起重机使用等级为U6;根据GB/ɜ` 3811—2008的

表L使用等级为U6对应起重机总工作循环次数5.00X105≤Cτ≤1.00X10∖则可认为:

---KP = O.5 时.对应 CT = LoOX10';

---Kp = LO 时,对应 Ct = 5,00 XlOL

当KP = O.56时.按照KPxCT =常数可计算出对应的总循环数Ct = 8.93X IO5,按式(A.3)计算的 设计寿命为:

8.93 X IoS

130 X 350

= 19.63 (年)

附录B

(资料性附录)

铸造起重机使用寿命影响因素

B.1总则

铸造起重机使用寿命受构造形式、载荷状态、设计应力、制造工艺、安装质量、轨道误差、工作环境、 操作方式、维护保养等综合因素影响。使用单位应按GB/T 28264的规定设置安全监控管理系统,按 GB/T 10183.1的规定控制轨道公差,按GB/T 31052LGB/T 31052.5的规定进行检査与维护。

B.2轨道接头状态对疲劳剩余寿命的影响度D

起重机轨道接头高低差和间隙产生的运行冲击系数按GB/T 22437.1—2()08的式(D 10)和 式(DJl)计算.也可按GB/T 3811—2008的式(9)进行计算.

剩余寿命的影响度D按式(B.1)计算:

D=Li-Lξ LI

…(Bd )

式中:

LI — 轨道接头无缺陷情况下疲劳剩余寿命,单位为循环次数;

L2——轨道接头有缺陷情况下疲劳剩余寿命.单位为循环次数。

起重机运行轨道接头有缺陷情况下,轨道接头高低差、运行冲击系数及对疲劳剩余寿命的影响度 D见表B丄

轨道接头高低差的増大引起运行冲击系数的增大,从而导致疲劳剩余寿命影响度的提高。

表B.1轨道接头轨道高低差、运行冲击系数及对疲劳剩余寿命的影响度P

|

轨道接头高低差/ mm |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

GIVT 3811—2()08 式⑼ |

运行冲击系数≠∣ |

1.18 |

1,21 |

L23 |

1.25 |

1.27 |

1.29 |

1.30 |

1.32 |

1.33 |

1.34 |

|

疲劳剩余寿命的影响度 |

0.24 |

0.32 |

0.37 |

0.43 |

0.45 |

0.48 |

0.50 |

0.52 |

0.55 |

0.57 | |

|

GB/T 22437.1—2008 式(DJO) |

运行冲击系数妇 |

1.06 |

1.13 |

1.19 |

L25 |

1.31 |

1.37 |

1.43 |

1.49 |

1.55 |

1.60 |

|

疲劳剩余寿命的影响度D |

0.23 |

0.37 |

0.51 |

0.60 |

0.68 |

0.72 |

I 0.77 |

0.80 |

0.84 |

0.86 | |

附录C (规范性附录)

铸造起重机主要零部件报废条件

CI 卷筒

卷筒出现下列情况之一时,应报废:

a) 影响性能的表而缺陷,如裂纹等;

b) 筒壁磨损量达到原壁厚的20%;

C.2

C)绳槽石缺损或不正常磨损D

Ill

滑轮

n I =I

滑轮出现下列情况之一时,应报废:

a) 影响性能的表面缺陷,如裂纹等;

b) 轮槽不均匀磨损量达到3 mm;

C)轮槽壁厚磨损量达到原壁厚的20%;

d) 因磨损使轮槽底部直径减少量达到钢丝绳直径的40% ;

e) 轮毂与轴承、轴与轴承出现明显滑移、间隙或位移,无法修复时。

C.3钢丝绳组件

C.3.1起升机构任意一根钢丝绳达到报废条件时•应更换同一起升机构所有的钢丝绳。

C.3.2钢丝绳的报废条件应符合GB/T 5972的规定,其中断丝数在GB/T 5972规定的基础上折 减 50%。

C.3.3钢丝绳用楔型接头、普通套环、重型套环、压板、钢丝绳夹座等连接件,当出现下列情况之一时不 准许修复,应报废;

a)

b) C) d)

表面裂纹;

绳槽表面磨损是达到钢丝绳直径的5% ;

轴孔磨损量达到设计直径的5%; 明显塑性变形。

C.4制动器

C.4.1驱动装置、制动弹簧、传动构件、制动衬垫应按GB/T 6067/1—2010中4.2.6.7的规定进行报废.

C.4.2推动器岀现下列情况之一时,应报废:

液压系统严重漏汕.致使压力不足影响正常工作;

——对地绝缘电阻低于1 MΩα

C.4.3制动轮(盘)出现下列情况之一时,应报废:

a) 影响性能的表面裂纹等缺陷,

b) 起升机构的制动轮制动面厚度磨损量达原厚度25%,其他机构的制动轮制动面厚度磨损量达

原厚度40%;

C)起升机构的制动盘制动而厚度磨损量达到1.5 mm,其他机构的制动盘制动而厚度磨损量达到

2 mm ;

d)轮(盘)面凹凸不平度达到L5 mmo

C.5减速器

C5J箱体

箱体出现下列情况之一时,应报废:

a) 裂纹;

b) 严重漏油影响正常使用,无法修复时口

C.5.2 传动齿轮

传动齿轮岀现下列情况之一时,应报废:

a)轮齿塑性变形造成齿面的峰或谷比理论齿形高于或低于轮齿模数的20%;轮齿折断大于或等 于齿宽的1/5,轮齿裂纹大于或等于齿宽的1/8;轮齿的裂纹未达到报废标准时.应设法除掉,

制止发展,对于起升机构除外;

b)对于起升机构:齿面点蚀面积达到轮齿工作面积的25%,或20%以上点蚀坑最大尺寸达到0.1

棋数.或20 %的点蚀坑深度达到0.05模数;

对于除起升机构外的其他机构:齿面点蚀面积达到轮齿工作面积的50% •或20%以上点蚀坑 最大尺寸达().2模数.或20%以上的点蚀坑深度达到0.15模数;

d) 齿面胶合面积达工作齿面面积的20%及胶合沟痕的深度达0.1模数;

e) 齿而剥落判定准则与齿而点蚀的判断准则相同;

I)对于起升机构的齿轮齿根两侧磨损量之和达到0.05模数,对于其他机构齿轮齿根两侧磨损量 之和达到0.15模数.

C.6轴类零件

轴类零件主要包括起升机构钢丝绳平衡杠杆俊轴、滑轮轴、卷筒轴、吊钩轴、吊叉轴、传动轴等,当出 现下列情况之一时不准许修复,应报废:

a) 表面裂纹;

b) 平衡杠杆皎轴、吊钩轴、吊叉轴表面磨损量达到设计直径的3% ;

C)明显塑性变形。

联轴器

联轴器出现下列情况之一时,应报废:

a) 主要受力零件出现裂纹;

b) 齿式联轴器轮齿断裂;

C)齿式联轴希齿厚磨损量:对于起升机构达到齿厚的10%,其他机构达到齿厚的20%;

d) 万向联轴器十字轴轴向窜动达到1mm;

e) 万向联轴器的花键磨损量达到原齿厚的10%;

f) 卷筒联轴器磨损量指针达到规定极限值。

C∙8疊片式吊钩

C.8.1

a)

b)

C)

d)

e)

C8.2

叠片式吊钩出现下列情况之时,应报废:

表面裂纹;

吊钩的危险断面及钩颈处有塑性变形,或每-钩片侧向变形的弯曲半径小于板厚的IO倍;

危险断面的磨损量达到设计尺寸的5%;

钩片之冋间隙大于1.5 mm,或钏钉、柱销松动,无法修复时;

钩片板材金相组织发生明显变化•或蠕变。

板钩衬套磨损量达到设计尺寸的50%时,衬套应报废.

l!l

C.9 吊叉

吊叉出现下列情况之一时,应报废:

a)

b)

c.)

CI)

表面裂纹;

轴孔磨损量达到设计直径的5%;

明显塑性变形;

主要受力板材金相组织发生明显变化,或蠕变。

CIo起重横梁

起重横梁出现下列情况之一时,应报废:

主要受力板材和焊缝岀现表面裂纹.不能修复时;

轴孔磨损量达到设计直径的5% ;

盖板和腹板出现塑性变形•板面侧向变形超过板材厚度;

主要受力板材金相组织发生明显变化,或蠕变。

a)

b)

C)

d)

C. 11锻造吊钩

锻造吊钩出现下列情况之一时,应报废:

a) 表面裂纹;

b) 钩的开丨丨尺寸超过使用前基本尺寸的10%;

C)钩身的扭转变形角度达到IOL

d) 钩柄产生塑性变形;

e) 危险断面的磨损量达到设计尺寸的5%;

f) 钩柄直径腐蚀达到设计直径的5%.

C.12吊钩横梁

吊钩横梁出现下列情况之一时,应报废:

a)表面裂纹;

序)磨损最达到设计尺寸的3%;

C)明显塑性变形。

C13钢丝绳平衡杠杆

钢丝绳平衡杠杆出现下列情况之 时,应报废:

a)表面裂纹;

b)

轴孔磨损量达到设汁直径的5%;

C)厚度减小量达到设计尺寸的5% ; d)明显塑性变形。

C14 小车架

小车架出现下列情况之一时.如不能修复应报废:

a)对于起升机构减速器下箱体与小车架焊接为•体的结构,因变形导致变速齿轮不能正常啮合,

或减速器箱体严重漏油;

b)对于小车架母材和焊缝的裂纹.应根据受力情况和裂纹情况采取阻止措施,并采取加强或改

变应力分布等措施修复,如不能修复或同一位置修复超过三次•应报废,

C)当小车架产生塑性变形•致使工作机构不能正常地安全运行。

C15 电动机

电动机出现下列情况之一时,如不能修复应报废:

a) 电动机转子断条;

b) 线圏(绕组)短路或断路;

C)电动机外壳或基座冇影响安全的裂纹:

d) 电动机定子与转子发生扫膛;

e) 在正常使用条件下,电动机绝缘电阻下降,冷态未达1 MQ,热态未达0.69 M

f) 在正常使用条件下,电动机工作时过热现象严重,经常超过GB/T 14711—2013中表7规定的 温度限值.

C. 16起重量限制器(含电子秤的超载功能)

起重量限制器(含超载功能)岀现下列情况之一时,如不能修复应报废:

a) 在规定的载荷情况卜,不能发出正确的报警或停车信号;

b) 起重量限制器系统精度低于5%.经调整后仍无法达到5%。

附录D

(规范性附录)

铸造起重机剩余寿命评价方法

D.1总则

铸造起重机主体结构件疲劳剩余寿命评价方法包含有裂纹情况和无裂纹情况。对于无裂纹情况, 采用基于名义应力的结构细部疲劳寿命评估方法;对于有裂纹情况,采用基于断裂力学疲劳累积损伤 的疲劳寿命评估方法。

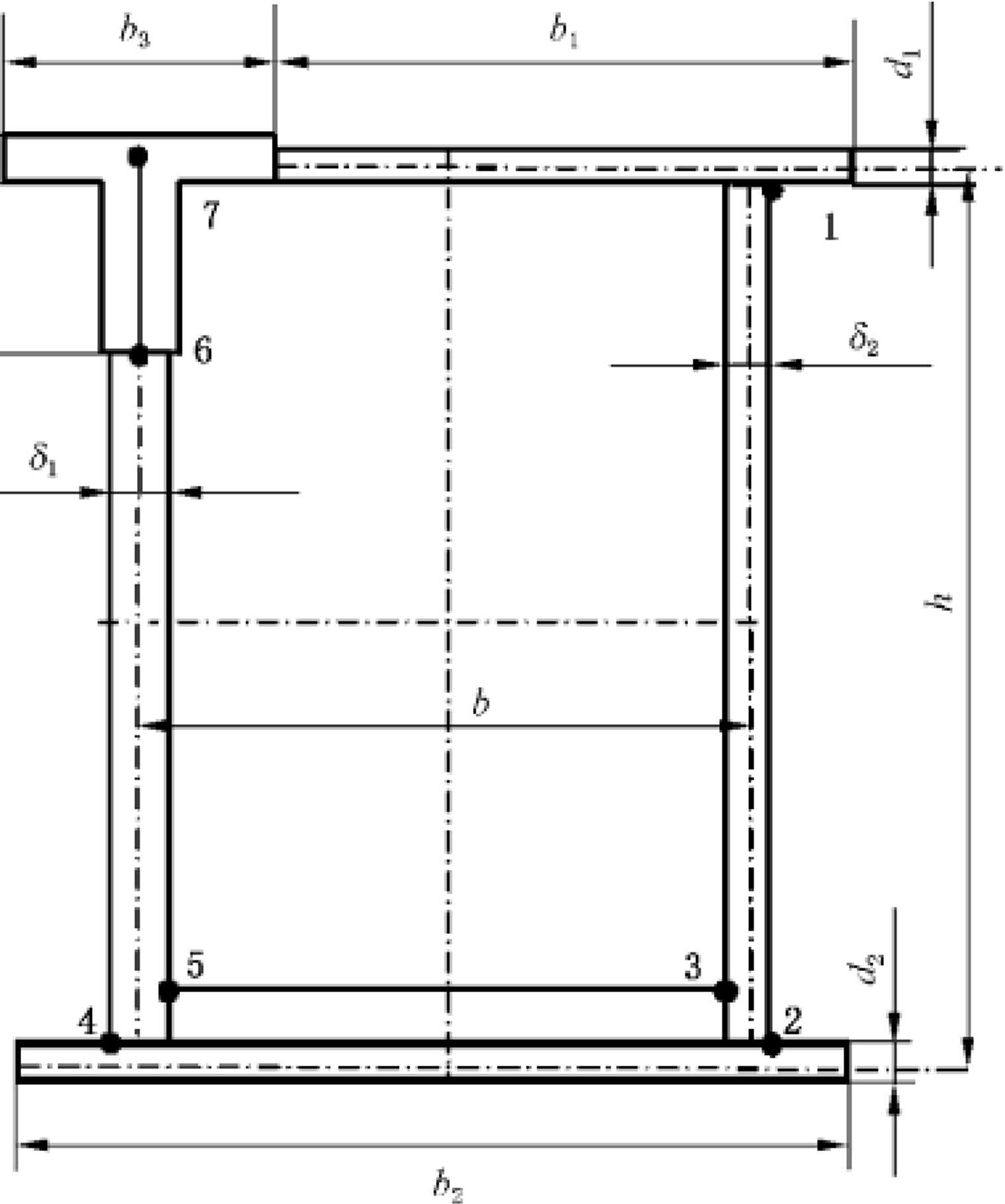

D.2疲劳危险点的位置

铸造起重机金属结构疲劳失效多发于疲劳性能薄弱、应力最大或应力集中处。通过对铸造起重机 金属结构的理论计算、有限元分析和模型梁试验,确定应定期检测的疲劳危险截面上的疲劳危险点,见 图 D.1。

图D. 1

主梁疲劳危险点

D.3无裂纹情况

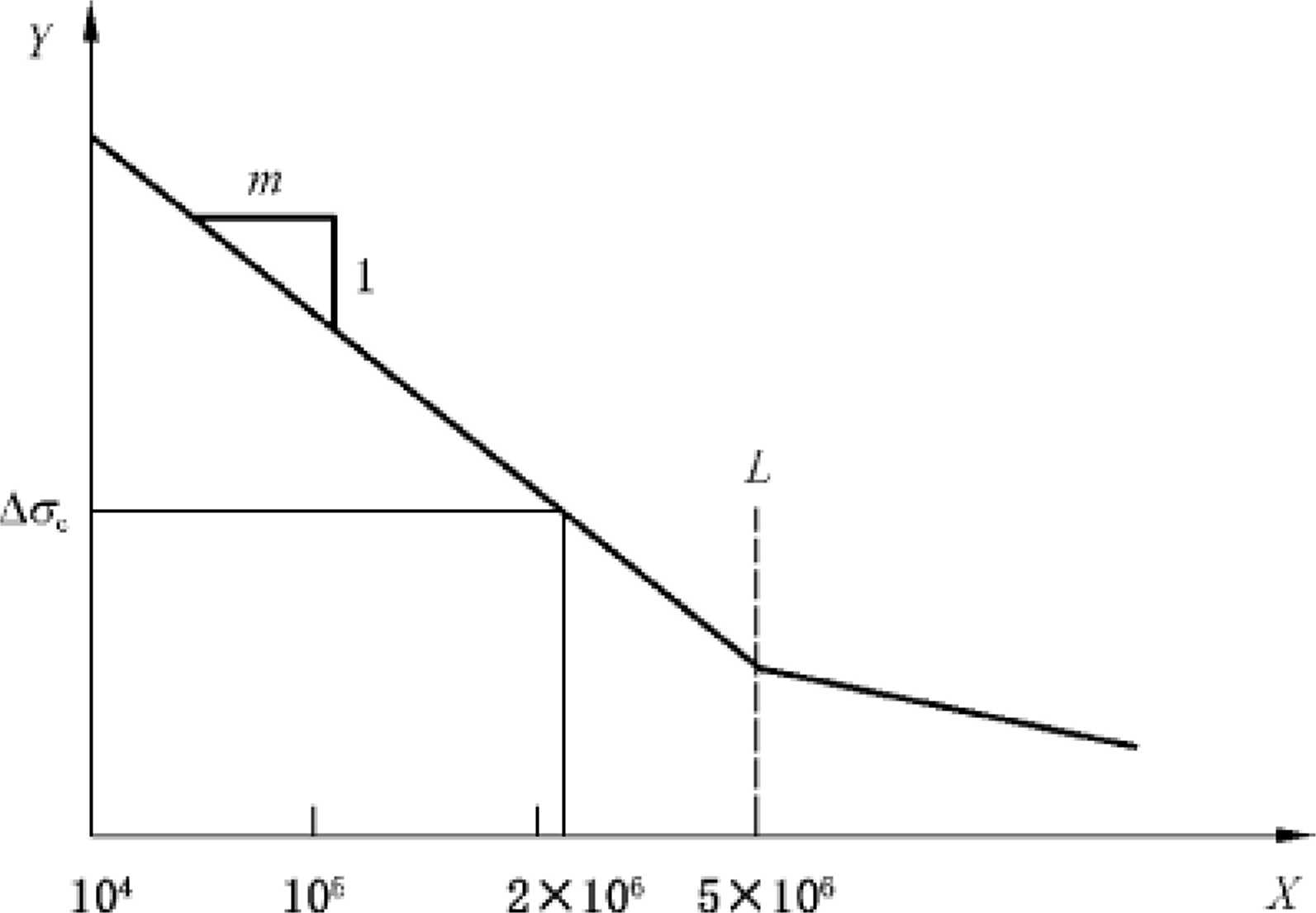

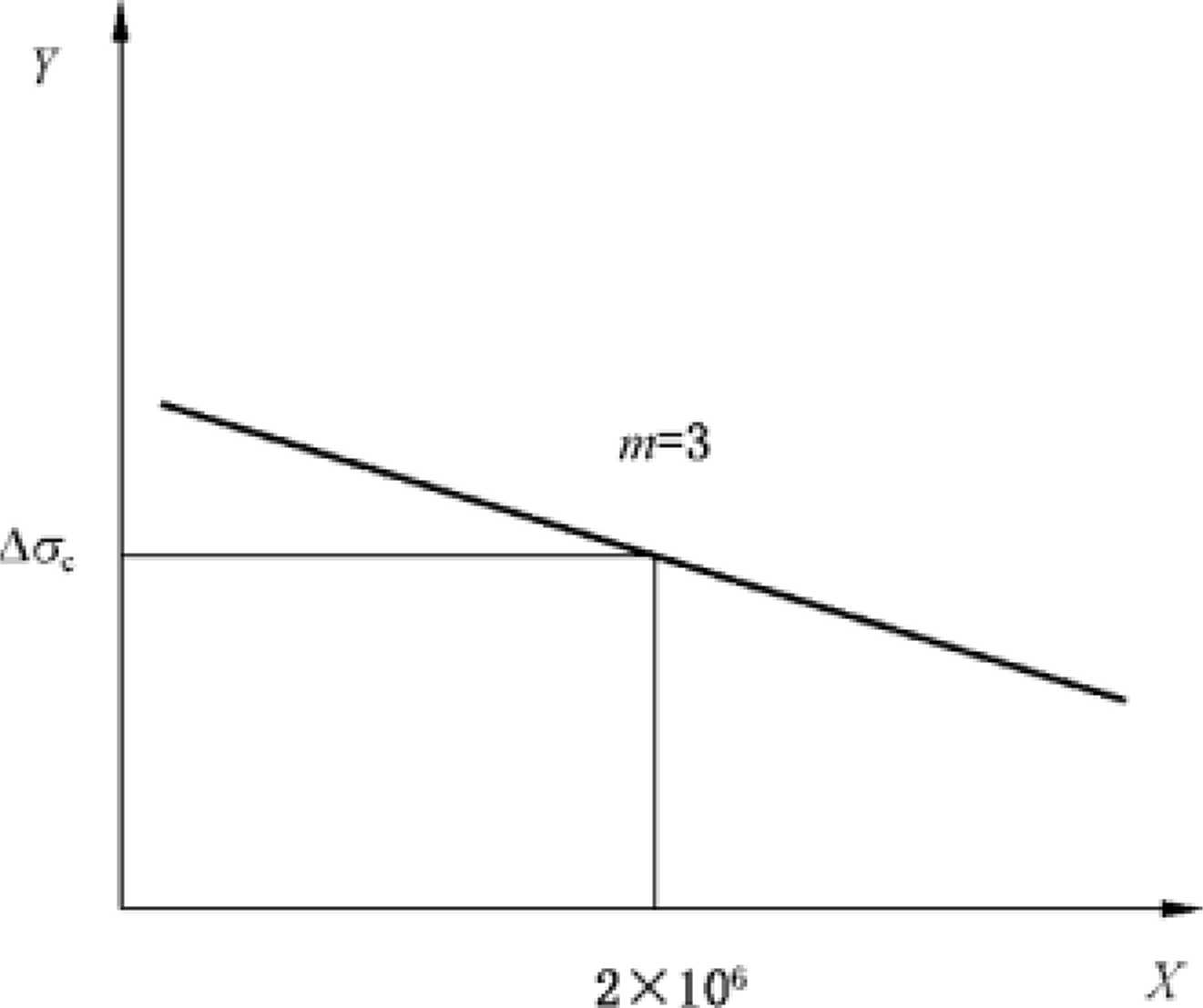

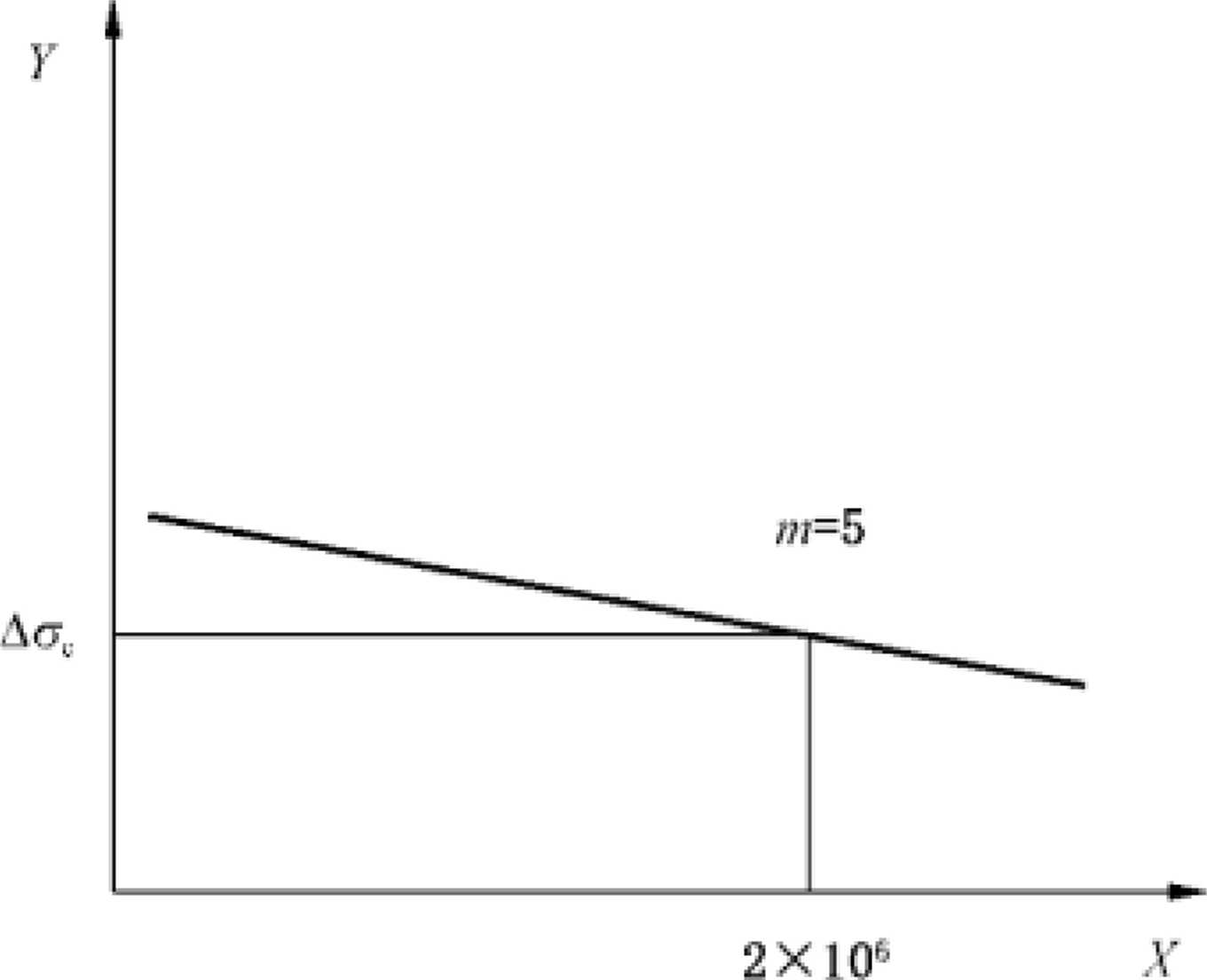

D31疲劳强度Δσ-N曲线

■ ■■

基于名义应力的结构细部疲劳强度按构件的非焊接件、焊缝接头形式、加载方向进行分类.以∆σ~

N曲线表征金属结构焊接接头的疲劳强度.

其中,特征疲劳强度∆σc为在恒定应力范围下的应力循环 次数为2X" 次,可靠性概率为已= 97.7% (平均值减去由正态分布和单边检验得到的两个标准差)

时的疲劳强度•如图D.2所示,

双斜率折线

单斜率直线

L——恒定应力范围的疲劳极限; 握——疲劳强度曲线的斜率常数;

X——IgN;

Y----Ig∆σ c

在Iql日表示法中.该曲线的斜率为—1/m C

图D.2

Ab-N曲线和∆σc示

金属结构母材和焊接接头的特征疲劳强度∆σc. (B以及Δσ-N曲线的斜率常数m按GB/T 30024 的规定选取。

D.3.2使用寿命计算

根据疲劳危险点焊接接头的 KN曲线,使用寿命按式(Dl)计算:

(D.1 )

式中:

∆σ

使用寿命(总循环次数); 名义应力变程;

C——常数•见表D.l和表D.2。

具有双斜率折线的常数C

表D, 1

|

名义应力变程∆σ |

具有双斜率折线的常数C | |||

|

特征疲劳强度 MPa |

5X106循环次数下的疲劳强度 |

循环次数小于L点的Δσ-N曲线 |

循环次数大于L点的Δσ-N曲线 | |

|

MPa |

m = 3 |

m = 5 | ||

|

40 |

29.5 |

1.28X10“ Bhhbhihhbhhhhbhbbhhhbhhhhbhbbbhbhbbhbhhiiiiihhhhihiihiihhhhhiiihhhihihiiiihhhiiibibhihhhiiiiihiiimhihhbimhhhhiihhiihhihhimibihhihhibihiiiihiiiiiiihihiihhihi |

IaIXIo14 | |

|

45 |

33.2 |

1.82 XIOll |

2.(X)X IOL4 | |

|

50 |

36.8 |

2.50 XlO11 |

3.39X10" | |

|

56 |

41.3 |

3.51 × IoiI |

5.98X10" | |

|

63 |

46.4 |

5.0OXIOlI |

1.()8× 1(}1& | |

|

71 |

52.3 |

7.16X1On Bhhbhihhbhhhhbhbbhhhbhhhhbhbbbhbhbbhbhhiiiiihhhhihiihiihhhhhiiihhhihihiiiihhhiiibibhihhhiiiiihiiimhihhbimhhhhiihhiihhihhimibihhihhibihiiiihiiiiiiihihiihhihi |

1.96 X IO15 | |

|

80 |

58.9 |

1.02 XIOl2 |

3.56 XlO15 | |

|

90 |

66.3 |

1.46× 1 |

砂 |

6.41 X IO15 |

|

100 |

73.7 |

2,0OXIol2 |

Ifco9 X IOlft | |

|

112 |

82.5 |

2.8 IXU)12 |

1.91 XlOlti | |

|

125 |

92」 |

3.91X10$ |

3.31X10 项 | |

|

140 |

103.2 |

5.49×] |

砂 |

5.84X1OlG |

|

180 |

132.6 |

1.17×10ls |

2.05 X IO17 | |

表D.2具有单斜率直线的常数C

|

名义应力变程∆σ |

具有单斜率直线的常数C | |

|

特征疲劳强度∆σl- Mlja |

5XlO6循环次数下的疲劳强度 MPa |

m = 5 |

|

63 |

52.45 |

1.98×10t5 |

|

71 |

59.11 |

3.61 X K)15 |

|

80 |

66.60 |

6.55 Xl俨 |

|

90 |

74.93 |

1.18 XlOlft |

|

H)O |

83.26 |

2.0()X K)16 |

|

112 |

93.25 |

3.52X10" |

|

125 |

104.07 |

6.10X1OlG |

|

140 |

116.56 |

Le)8 XlO17 |

|

160 |

133.21 |

2. IOXIOit |

|

180 |

149.86 |

3.78X1O17 |

|

200 |

166.51 |

6.40X10“ |

表D.2 (续)

|

名义应力变程∆σ |

具有单斜率直线的常数C | |

|

特征疲劳强度We MPa |

5XlOG循环次数下的疲劳强度 MPa |

m = 5 |

|

225 |

187,32 |

1.15X10IS |

|

250 |

208.14 |

1.95 X IOu |

|

280 |

233 |

3.44 XIOlS |

|

315 |

262.25 |

6.20X IOlB |

∣).3.3疲劳剩余寿命计算

疲劳剩余寿命按式(D.2)计算。

(D.2 :)

Ni=N-Ny

式中:

Nt-—疲劳剰余寿命,单位为循环次数;

Ny——已使用的时间,单位为循环次数。

注:对于应力范围保持不变的常幅疲劳.可按上述方法进行疲劳寿命计算;对于变幅疲劳,可结合Palmgren-Miner 线性累积损伤进行疲劳寿命计算。

D.4有裂纹情况

D.4.1疲劳危险点处应力谱的获取

铸造起重机金属结构疲劳危险点各工作循环过程中的第一主应力-时间历程按式(1).3)、式(D.4)及 式(D.5)进行计算,采用雨流计数法获取该起重机金属结构疲劳危险点的双参应力谱,包括应力均值谱 和应力幅值谱。

Hi

铸造起重机金属结构疲劳危险点的正应力按式(D.3)计算:

(My M,)

(D.3 )

-----~∖~ -----

W ɪ WrJ

式中:

G ——疲劳危险点的正应力(拉应力为正,压应力为负),单位为兆帕(MPa);

MV .M1—分别为疲劳危险点所在截而对),心轴的弯矩,单位为牛毫米(' * mm);

W,、W.,—分别为疲劳危险点所在截面对y n轴的抗弯截面模量,单位为立方毫米Cmm3 ). 铸造起重机金属结构疲劳危险点的切应力按式(D.4)计算:

-C D.I )

r-T7

式中:

r ——疲劳危险点的切应力'单位为兆帕(MPa);

F ——疲劳危险点所处截面的剪力,单位为牛顿(N);

Sl——疲劳危险点所处截面的静矩,单位为立方毫米(mm,);

L∙——疲劳危险点所处載面的惯性矩,单位为四次方毫米(mm1); 腹板厚度,单位为毫米(mm)。

容

16

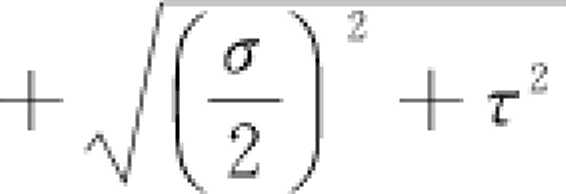

在多轴复杂应力状态下,疲劳裂纹通常发生在应力三维度最大处.裂纹扩展方向为最大拉应力(即 第一主应力)垂直方向,因此应将疲劳危险点的正应丿J及切应力按式(D.5)转换为第一主应力:

σ

σι =T

(D.5 )

式中:

σl——疲劳危险点的第一主应力,单位为兆帕CMPa)O

起重机金属结构疲劳危险点的应力谱应从所有工作循环的应力时间历程中获取.

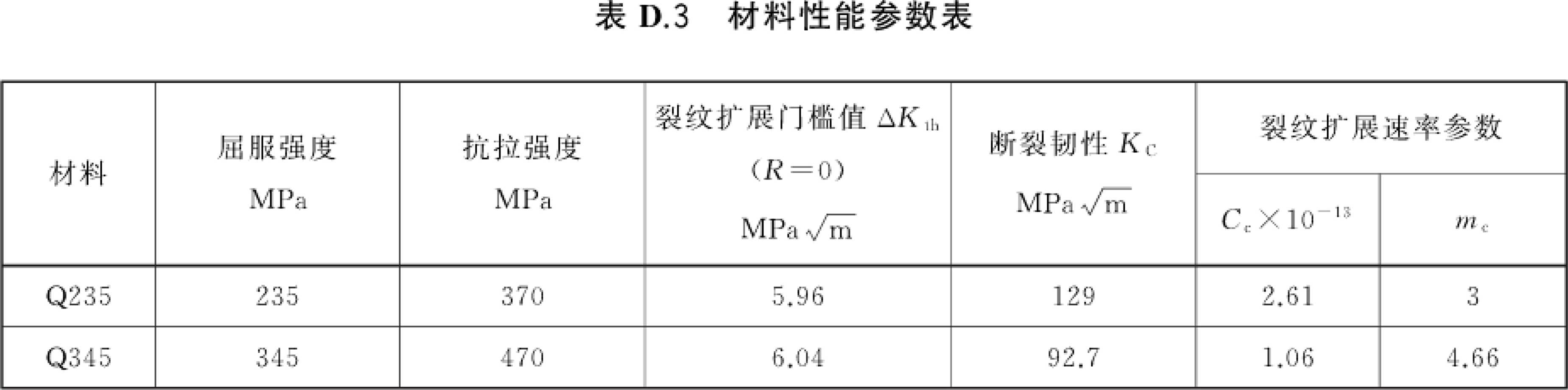

D∙4∙2疲劳剩余寿命计算

在给定载荷作用下,根据线弹性断裂判定准则,结构件发生疲劳断裂时的临界裂纹长度C按 式(D.6)计算:

√ D.6 )

式中:

KC——材料的断裂韧性;

Y ——几何修正系数.对于中心裂纹.γ=l;对于边缘裂纹∙v=1.12°

为消除平均应力的影响,根据等效损伤原则,采用式(D∙7)将所有幅值应力转化为循环特性厂=O下 的应力变程∆σl.l :

I=J CF-I σ b

Z

?儿+

∆σo

式中:

(Γλ7 )

1时的材料疲劳极限,单位为兆帕(MPa);

材料的抗拉极限,单位为兆帕( MPa),

循环特性r时的应力均值,单位为兆帕(MPa);

循环特性为厂时的应力幅值,单位为兆帕(MPa);

∆σo--循环特性r = 0下的应力变程。

当载荷为变幅载荷时,根据等寿命原则,采用MilIer应力幅等效法,按式(D.8)将变幅载荷转化为 等幅载荷:

Frn

(D.8 )

式中:

各级应力幅与循环次数N[的比值;

各级应力幅值。

起重机主体结构疲劳剩余寿命按式(D・9)进行计算:

f 1 (

CC (Y∆σo√π.) L(0.5〃、

(D.9 )

1 I

----------------In (“ I / a I))

CC (Y∆σ0√^)

式中:

α0 ——初始裂纹长度;

们 ——临界裂纹长度;

CzL ——裂纹扩展速率参数,见表D.3。

参考文献

[1]

[31

[4]

GB/T 10183.1起重机 车轮及大车和小车轨道公差 第1部分:总则

GBzT 22437/1—2008起重机载荷与载荷组合的设计原则第1部分:总则

GB/T 28264起重机械 安全监控管理系统

GB/T 31052.1起重机械 检查与维护规程 第1部分:总则

GB/T 31052.5起重机械检査与维护规程第5部分:桥式和门式起重机

OO

O

CXJ

中华人民共和国

国家标准

铸造起重机报废条件

GB/T 36697—2018

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IOOO29) 北京市西城区三里河北街16号(I(K)O45)

网ilk : WWw.spcφorg+cn

服务热; 400-168-0010

2018年9月第一版

*

书号:155066 . 1-61598

版权专有侵权必究