ICS 77.140.75

H 48

GB/T 8163—2018

代替 GB/T 8163—2008

SeamIeSS Steel PiPeS for IiqUid SerViCe

2018-05-14 发布

2019-02-01 实施

国家市场监督管理总局舞布 中国国家标准化管理委员会发布

本标准按照GB/T 1.1—2009给岀的规则起草。

本标准代替GB/T 8163-2008«输送流体用无缝钢管》,与GB/T 8163—2008相比,主要技术变化 如下:

-修改了冷拔(轧)无缝钢管外径和壁厚允许偏差(见4.2.1和4.2.3,2008年版的4.2.1和4.2.3); 一修改了热扩钢管壁厚允许偏差(见4.2.2,2008年版的4.2.2);

一修改了钢管通常长度范围和定尺长度偏差要求(见4.3.1和4.3.3.2,2008年版的4.3.1和 4.3.3.2);

——删除了 Q295牌号及相关技术要求(见2008年版的5.1.1);

—增加了低合金高强度结构钢各牌号的化学成分及碳当量表(见5.1.3);

—增加了 10、20钢的化学成分表(见5.1.2)s

一删除了热挤压钢管制造方法(见2008年版的5.2.3) i

一删除了各牌号钢管屈服强度按钢管的壁厚进行分级的规定(见2008年版的5.4.1);

增加了 Q390牌号压扁试验要求(见5.5.1);

删除了可用超声检测代替液压试验的规定(见2008年版的5.5.4);

增加了钢管可进行超声无损检测协商条款;

——增加了镀锌层及相关技术要求(见5.9和附录A)。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:鞍钢股份有限公司、衡阳华菱钢管有限公司、钢研纳克检测技术股份有限公司、浙 江金洲管道科技股份有限公司、浙江伦宝金属管业有限公司、浙江格洛斯无缝钢管有限公司、冶金工业 信息标准研究院。

本标准主要起草人:李应雄、朴志民、赵斌、宋志敏、杨伟芳、郑忠财、刘园园、董莉、翟利平、常宏伟、 肖松良、李奇。

本标准所代替标准的历次版本发布情况为:

——GB/T 8163—1987.GB/T 8163—1999,GB/T 8163—2008.

1范围

本标准规定了输送流体用无缝钢管的订货内容、尺寸、外形、重量、技术要求、试验方法、检验规则、 包装、标志和质量证明书。

本标准适用于输送普通流体用无缝钢管。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223.5钢铁酸溶硅和全硅含量的测定还原型硅钥酸盐分光光度法

GB/T 223.9钢铁及合金铝含量的测定铭天青S分光光度法

GB/T 223.11钢铁及合金格含量的测定可视滴定或电位滴定法

GB/T 223.12钢铁及合金化学分析方法碳酸钠分离-二苯碳酰二瞬光度法测定铭量

GB/T 223.14钢铁及合金化学分析方法钮试剂萃取光度法测定钥含量

GB/T 223.19钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量

GB/T 223.23钢铁及合金镶含量的测定丁二酮腭分光光度法

GB/T 223.26钢铁及合金钥含量的测定硫氤酸盐分光光度法

GB/T 223.37钢铁及合金化学分析方法蒸储分离-靛酚蓝光度法测定氮量

GB/T 223.40钢铁及合金锯含量的测定氯磺酚S分光光度法

GB/T 223.59钢铁及合金磷含量的测定钮'磷钥蓝分光光度法和镣磷钳蓝分光光度法

GB/T 223.63钢铁及合金化学分析方法高碘酸钠(钾)光度法测定镒量

GB/T 223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量

GB/T 223.81钢铁及合金总铝和总硼含量的测定微波消解-电感耦合等离子体质谱法

GB/T 223.84钢铁及合金钛含量的测定二安替比林甲烷分光光度法

GB/T 223.86钢铁及合金总碳含量的测定感应炉燃烧后红外吸收法

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 241金属管液压试验方法

GB/T 242金属管扩口试验方法

GB/T 244金属管弯曲试验方法

GB/T 246金属材料管压扁试验方法

GB/T 2102钢管的验收、包装、标志和质量证明书

GB/T 2975钢及钢产品力学性能试验取样位置及试样制备

GB/T 4336碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)

GB/T 5777- 2008无缝钢管超声波探伤检验方法

GB/T 8163—2018

GB/T 7735—2016无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测

GB/T 12606-2016无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全圆周自动漏磁 检測

GB/T 17395无缝钢管尺寸、外形、重量及允许偏差

GB/T 20066钢和铁化学成分测定用试样的取样和制样方法

GB/T 20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

GB/T 20124钢铁氮含量的测定惰性气体熔融热导法(常规方法)

GB/T 20125低合金钢多元素的测定电感耦合等离子体发射光谱法

YB/T 4149 连铸圆管坯

YB/T 5222

ISO 10893-1

伴居勰气Y⅜竺费袖件 J-Tl

钢分:用于确认无嚴為建 testing Of Steel tubes—Part 1: AUtO

Tomagnetic

SealnIeSS and Wel«d (ej^pt SUbmerged arc-welded) Steel tubes for the V^b^Catw^Of hydraulic leaktightness]

钢管的合,

有质量

特殊

4尺寸、外形和重 4.1外径和壁厚

钢管的公称外径D和公称壁厚S

规定。根据需方要求,经供需双方协商,

可供应其他外径和壁厚的钢管。

4.2外径和壁厚的允许偏差

4.2.1钢管的外径允许偏差应符合表1的规定。

表1钢管的外径允许偏差

单位为毫米

|

钢管种类 |

外径允许偏差 |

|

热轧(扩)钢管 |

±1%D或±0∙5,取其中较大者 |

|

冷拔(轧)钢管 |

±0.75%D或±0.3,取其中较大者 |

GB/T 8163—2018

4.2.2热轧(扩)钢管的壁厚允许偏差应符合表2的规定。

表2热轧(扩)钢管壁厚允许偏差 单位为毫米

|

钢管种类 |

钢管公称外径D |

S/D |

壁厚允许偏差 |

|

热轧钢管 |

≤102 |

— |

±12.5%S或土0.4,取其中较大者 |

|

>102 |

≤0.05 |

±15%S或土0.4,取其中较大者 | |

|

>0.05 〜0.10 |

±12.5%S或±0.4,取其中较大者 | ||

|

>0.10 |

+ 12.5%S -10⅜S | ||

|

热扩钢管 |

÷17.5⅜S —12.5%S | ||

4.2.3冷拔(轧)钢管的壁厚允许偏差应符合表3的规定。

表3冷拔(轧)钢管壁厚允许偏差 单位为毫米

|

钢管种类 |

钢管公称壁厚S |

允许偏差 |

|

冷拔(轧) |

≤3 |

盐源或±0.15,取其中较大者 |

|

>3 — 10 |

+ 12.5%S 一10%S | |

|

>10 |

±10%S |

4.2.4根据需方要求,经供需双方协商,并在合同中注明,可供应表1、表2、表3规定以外尺寸允许偏差 的钢管。

4.3长度

4.3.1通常长度

钢管的通常长度为3 000 mm~12 000 mmD根据需方要求,经供需双方协商,可供应通常长度以 外的钢管。

4.3.2范围长度

根据需方要求,经供需双方协商,并在合同中注明,钢管可按范围长度交货。

4.3.3定尺和倍尺长度

4.3.3.1根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。

4.3.3.2钢管以定尺或倍尺长度交货时,其长度允许偏差应符合下列规定:

a) 定尺长度不大于6 000 mm时,其允许偏差为弋。mm;

b) 定尺长度大于6 00Omm时,其允许偏差为一芸mm。

4.3.3.3经供需双方协商,可供应其他定尺长度允许偏差的钢管。

GB/T 8163—2018

4.3.3.4钢管以倍尺长度交货时,每个倍尺长度应按下列规定留出切口余量:

a) D≤159 mm 时,切 口余量为 5 mm~10 mm;

b) D>159 mm 时,切口余量为 10 mm~15 mm。

4.3.3.5经供需双方协商,可供应其他切口余量规定的钢管。

4.4弯曲度

4.4.1钢管的每米弯曲度应符合表4的规定。

表4钢管的弯曲度

|

钢管公称壁厚S/mm |

每米弯曲度/(mm/m) |

|

≤15 |

≤1.5 |

|

>15 〜30 |

≤2.0 |

|

>30 或 D≥351 |

≤3.0 |

4.4.2钢管的全长弯曲度应不大于钢管总长度的0.15%。

4.5不圆度和壁厚不均

根据需方要求,经供需双方协商,并在合同中注明,钢管的不圆度和壁厚不均应分别不超过公称外 径公差和公称壁厚公差的80%。

4.6端头外形

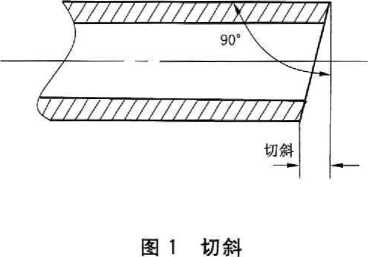

4.6.1公称外径不大于60 mm的钢管,管端切斜应不超过1.5 mm;公称外径大于60 mm的钢管,管端 切斜应不超过钢管公称外径的2.5%,但最大应不超过6 mm。钢管的切斜见图1所示。

4.6.2钢管的端头切口毛刺应予清除。

4.7重量

4.7.1钢管按实际重量交货,亦可按理论重量交货。钢管理论重量的计算按GB/T 17395的规定,钢的 密度取7.85 kg∕dm3 O理论重量的计算应釆用平均壁厚,平均壁厚为按公称壁厚及其允许偏差计算的 壁厚最大值与最小值的平均值。

4.7.2根据需方要求,经供需双方协商,并在合同中注明,交货钢管的实际重量与理论重量的允许偏差

应符合下列规定:

a) 单支钢管:±10%;

b) 每批最小为IOt的钢管:±7.5%。

5技术要求

5.1钢的牌号和化学成分

5.1.1 钢管由 10、20、Q345、Q390、Q420、Q460 牌号的钢制造。

5.1.2牌号为10,20钢的化学成分(熔炼分析)应符合表5的规定。

表5 10、20钢的化学成分

|

牌号 |

化学成分(质量分数尸/% | |||||||

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

CU | |

|

IO |

0.07 — 0.13 |

0.17-0.37 |

0.35-0.65 |

≤0.030 |

≤0.030 |

≤0.15 |

≤0.30 |

≤0.20 |

|

20 |

0.17 〜0.23 |

0.17—0.37 |

0.35 — 0.65 |

≤0.030 |

≤0.030 |

≤0.25 |

≤0.30 |

≤0.20 |

氧气转炉冶炼的钢其氮含量应不大于0,008%。供方能保证合格时,可不作分析。

5.1.3牌号为Q345、Q39O、Q42。和Q460钢的化学成分(熔炼分析)和碳当量应符合表6的规定。根 据需方要求,经供需双方协商,可供应其他牌号或化学成分的钢管。

5.1.4当需方要求做成品分析时,应在合同中注明。成品钢管的化学成分允许偏差应符合GB/T 222 的规定。

表6 Q345、Q390、Q420和Q460钢的化学成分

|

牌号 |

质量 等级 |

化学成分(质量分数广静/% |

碳当量CEV E/ % | ||||||||||||||

|

C |

Si |

Mn |

P |

S |

Nb |

V |

Ti |

Cr |

Ni |

CU |

N*1 |

MO |

B |

Alsc | |||

|

___________________________不大于 |

不小于 |

不大于 | |||||||||||||||

|

Q345 |

Λ |

0.20 |

0.50 |

1.70 |

0.035 |

0.035 |

一 |

一 |

— |

0.30 |

0.50 |

0.20 |

0.012 |

0.10 |

0.45 | ||

|

B |

0.035 |

0.035 | |||||||||||||||

|

C |

0.030 |

0.030 |

0.07 |

0.15 |

0.20 |

0.015 | |||||||||||

|

D |

0.18 |

0.030 |

0.025 | ||||||||||||||

|

E |

0.025 |

0.020 | |||||||||||||||

|

Q39O |

A |

0.20 |

0.50 |

1.70 |

0.035 |

0.035 |

0.07 |

0.20 |

0.20 |

0.30 |

0.50 |

0.20 |

0.015 |

0.10 |

一 |

— |

0.46 |

|

B |

0.035 |

0.035 | |||||||||||||||

|

C |

0.030 |

0.030 |

0.015 | ||||||||||||||

|

D |

0.030 |

0.025 | |||||||||||||||

|

E |

0.025 |

0.020 | |||||||||||||||

|

Q420 |

A |

0.20 |

0.50 |

1.70 |

0.035 |

0.035 |

0.07 |

0.20 |

0.20 |

0.30 |

0.80 |

0.20 |

0.015 |

0.20 |

一 |

— |

0.48 |

|

B |

0.035 |

0.035 | |||||||||||||||

|

C |

0.03Q |

0.030 |

0,015 | ||||||||||||||

|

D |

0.030 |

0.025 | |||||||||||||||

|

E |

0.025 |

0.020 | |||||||||||||||

|

Q460 |

C |

0.20 |

0.60 |

1.80 |

0.030 |

0.030 |

0.11 |

0,20 |

0.20 |

0.30 |

0.80 |

0.20 |

0.015 |

0.20 |

0.005 |

0.015 |

0.53 |

|

D |

0.030 |

0.025 | |||||||||||||||

|

E |

0,025 |

0.020 | |||||||||||||||

|

B除Q345A、Q345B牌号夕卜,其余牌号钢中应至少含有细化晶粒元素Al、Nb、V、Ti中的一种。根据需要,供方可添加其中一种或几种细化晶粒元素,最大值应符合表 中规定。组合加入时,Nb+V÷Ti≤0.22⅝o h Mo+Cr≤0.30⅞o C各牌号的Cr、Ni作为残余元素时,Cr.Ni含量应各不大于0.30%;当需要加入时,其含量应符合表中规定或由供需双方协商确定。 d如供方能保证氮元素含量符合表中规定,可不进行氮含量分析。如果钢中加入Al、Nb、V、Ti等具有固氮作用的合金元素,氮元素含量不作限制,固氮元素含量应在 质量证明书中注明. e当采用全铝时,全铝含量Λlt≥0.020⅜o f碳当量(CEV)应由熔炼分析成分并采用CEV=C+Mn∕6 + (Cr+Mo+V)∕5+(Ni+Cu)∕15公式计算。 &适用于壁厚不大于25 mm的钢管。当钢管壁厚大于25 mm时,由供需双方协商确定。________________________________________ | |||||||||||||||||

GBΛΓ∞63I2≡8

5.2制造方法

5.2.1钢的冶炼方法

钢应釆用电弧炉加炉外精炼或氧气转炉加炉外精炼方法冶炼。

经供需双方协商,也可釆用较高要求的其他方法冶炼。需方指定某种冶炼方法时,应在合同中 注明.

5.2.2管坯的制造方法

管坯可采用连铸、模铸或热轧(锻)方法制造。

连铸管坯应符合YB/T 4149的规定;热轧(锻)管坯应符合YB/T 5222的规定;模铸管坯可参照热 轧(锻)管坯的规定执行。

5.2.3钢管的制造方法

钢管应采用热轧(扩)或冷拔(轧)无缝方法制造。需方指定某一种方法制造钢管时,应在合同中 注明。

5.3交货状态

5.3.1热轧(扩)钢管可以热轧(扩)状态或热处理状态交货。需方要求热处理状态交货时,应在合同中 注明。

5.3.2冷拔(轧)钢管应以退火或高温回火状态交货。根据需方要求,经供需双方协商,并在合同中注 明,冷拔(轧)钢管可以冷拔(轧)或其他热处理状态交货.

5.4力学性能

5.4.1拉伸性能

交货状态钢管的纵向拉伸性能应符合表7的规定。

表7钢管的力学性能

|

牌号 |

质量 等级 |

拉伸性能 |

冲击试验 | |||

|

抗拉强度RnI MPa |

下屈服强度'氏乩 MPa 不小于 |

断后伸长率A % 不小于 |

试验温度 eC |

吸收能量KV2 J 不小于 | ||

|

10 |

— |

335〜475 |

205 |

24 |

— |

— |

|

20 |

— |

410〜530 |

245 |

20 |

— |

— |

|

Q345 |

A |

470~630 |

345 |

20 |

一 |

— |

|

B |

+20 |

34 | ||||

|

C |

21 |

0 | ||||

|

D |

-20 | |||||

|

E |

—40 |

27 | ||||

表7 (续)

|

牌号 |

质量 等级 |

拉伸性能 |

冲击试验 | |||

|

抗拉强度Rm MPa |

下屈服强度咔土 MPa 不小于 |

断后伸长率A % 不小于 |

试验温度 C |

吸收能量KV2 J 不小于 | ||

|

Q390 |

A |

490~650 |

390 |

18 |

— |

— |

|

B |

÷20 |

34 | ||||

|

C |

19 |

0 | ||||

|

D |

-20 | |||||

|

E |

—40 |

27 | ||||

|

Q420 |

A |

520〜680 |

420 |

18 |

— |

— |

|

B |

+ 20 |

34 | ||||

|

C |

19 |

0 | ||||

|

D |

-20 | |||||

|

E |

-40 |

27 | ||||

|

Q460 |

C |

550〜720 |

460 |

17 |

0 |

34 |

|

D |

-20 | |||||

|

E |

-40 |

27 | ||||

|

a拉伸试验时,如不能测定ReL,可测定Rp"代替ReLo | ||||||

5.4.2 冲击

5.4.2.1牌号为Q345、Q390、Q420、Q460质量等级为B、C、D、E的钢管,当外径不小于70 Inm,且壁厚 不小于6.5 mm时,应进行纵向冲击试验,其夏比V型缺口冲击试验的试验温度和冲击吸收能量应符合 表7的规定。冲击吸收能量按一组3个试样的算术平均值计算,允许其中一个试样的单个值低于规定 值,但应不低于规定值的70%。

542.2表7中的冲击吸收能量为标准尺寸试样夏比V型缺口冲击吸收能量要求值。当钢管尺寸不 能制备标准尺寸试样时,可制备小尺寸试样。当采用小尺寸冲击试样时,其最小夏比V型缺口冲击吸 收能量要求值应为标准尺寸试样冲击吸收能量要求值乘以表8中的递减系数。冲击试样尺寸应优先选 择较大的尺寸。

表8小尺寸试样冲击吸收功递减系数

|

试样规格 |

试样尺寸(高度X宽度)∕mm |

递减系数 |

|

标准尺寸 |

10X10 |

1 |

|

小试样 |

10X7.5 |

0.75 |

|

小试样 |

10X5 |

0.5 |

5.4.2.3根据需方要求,经供需双方协商,并在合同中注明,其他牌号钢管也可进行夏比V型缺口冲击 试验,其试验温度、试验尺寸、冲击吸收能量由供需双方协商确定。

5.5工艺性能

5.5.1压扁

对于外径大于22 mm~600 mm,且壁厚与外径比值不大于10%的10、20、Q345、Q390牌号的钢管 应进行压扁试验。压扁试验平板间距H按式(1)计算。压扁试验后,试样上不应出现裂缝或裂口。

rj (l+α)S

α + S/D

式中:

H 平板间距,单位为毫米(mm);

S 一钢管公称壁厚,单位为毫米(mτn);

D —钢管公称外径,单位为毫米(mm);

α -一单位长度变形系数,10钢取0.09»20钢取0.07;Q345、Q390取0.06。

5.5.2 扩口

根据需方要求,经供需双方协商,并在合同中注明,对于外径不大于76 mm且壁厚不大于8 mm的 10、20和Q345牌号的钢管,可做扩口试验。扩口试验顶芯锥度为30°、4必、60°中的一种。扩口后试样 的外径扩口率应符合表9的规定,扩口后试样不应出现裂缝或裂口。

表9钢管外径扩口率

|

牌号 |

钢管外径扩口率/% | ||

|

内径/外径 | |||

|

≤0.6 |

>0.6 〜0.8 |

>0.8 | |

|

10.20 |

10 |

12 |

17 |

|

Q345 |

8 |

10 |

15 |

5.5.3 弯曲

根据需方要求,经供需双方协商,并在合同中注明,外径不大于22 mm的钢管可做弯曲试验,弯曲 角度为90°,弯芯半径为钢管外径的6倍,弯曲后弯曲处不应出现裂缝或裂口。

5.6液压

5.6.1钢管应逐根进行液压试验。试验压力按式(2)计算,最大试验压力不超过19.0 MPaO在试验压 力下,稳压时间应不少于5 s,钢管不应出现渗漏现象。

P =2SR∕D ..............................( 2 )

式中:

P 一 试验压力,单位为兆帕(MPa),当P<7 MPa时,修约到最接近的0.5 MPa;当P27 MPa 时,修约到最接近的1 MPa;

5 — 钢管的公称壁厚,单位为毫米(Inm);

D--钢管的公称外径,单位为毫米(ɪnm);

R ——允许应力,取规定下屈服强度的60%,单位为兆帕(MPa)O

5.6.2供方可釆用以下一种无损检测代替液压试验:

a)用涡流检测时,应符合GB/T 7735—2016中的验收等级E4H或E4的规定;

b)用漏磁检测时,应符合GB/T 12606—2016中验收等级F4或ISO 10893-1的规定。

5.7 表面质量

钢管的内外表面不应有目视可见的裂纹、折叠、结疤、轧折和离层。这些缺陷应完全清除,清除深度 应不超过公称壁厚的下偏差,清理处的实际壁厚应不小于壁厚所允许的最小值。不超过壁厚下偏差的 其他局部缺欠允许存在。

5.8超声检测

根据需方要求,经供需双方协商,并在合同中注明,钢管可进行超声检测,验收等级为 GB/T 5777—2008 中 L4。

5.9镀锌层

根据需方要求,经供需双方协商,并在合同中注明,钢管可镀锌交货。当钢管镀锌交货时,镀锌层的 相关要求应符合附录A的规定。

6试验方法

6.1钢管的化学成分分析取样按GB/T 20066的规则进行。化学成分分析通常按GB/T 4336、 GB/T 20123、GB/T 2O124,GB∕T 20125 或其他通用的方法进行,仲裁时应按 GB/T 223.5、GB/T 223.9、 GB/T 223.11.GB/T 223.12,GB/T 223.14,GB/T 223.19,GB/T 223.23,GB/T 223.26,GB/T 223.37、 GB/T 223,40.GB/T 223.59、GB/T 223.63,GB/T 223.68,GB/T 223.81,GB/T 223.84,GB/T 223.86、 GB/T 20125的规定进行。

6.2钢管的尺寸和外形应采用符合精度要求的量具进行测量。

6.3钢管的内外表面应在充分照明条件下进行目视检查。

6.4钢管其他检验项目的取样方法和试验方法应符合表10的规定。

表10钢管的检验项目、取样数量、取样方法、试验方法

|

序号 |

检验项目 |

取样数量 |

取样方法 |

试验方法 |

|

1 |

化学成分 |

每炉取1个试样 |

GB/T 20066 |

见6.1 |

|

2 |

拉伸 |

每批在两根钢管上各取1个试样 |

GB/T 2975 |

GB/T 228.1 |

|

3 |

冲击 |

每批在两根钢管上各取一组3个试样 |

GB/T 2975 |

GB/T 229 |

|

4 |

压扁 |

每批在两根钢管上各取1个试样 |

GB/T 246 |

GB/T 246 |

|

5 |

扩口 |

每批在两根钢管上各取1个试样 |

GB/T 242 |

GB/T 242 |

|

6 |

弯曲 |

每批在两根钢管上各取1个试样 |

GB/T 244 |

GB/T 244 |

|

7 |

液压 |

逐根 |

— |

GB/T 241 |

|

8 |

涡流检测 |

逐根 |

— |

GB/T 7735—2016 |

|

9 |

漏滋检测 |

逐根 |

— |

GB/T 12606—2016、 ISo 10893-1 |

|

10 |

超声检测 |

逐根 |

— |

GB/T 5777—2008 |

|

11 |

镀锌层 |

按附录A的相关规定 | ||

7检验规则

7.1检查和验收

钢管的检查和验收由供方质量技术监督部门进行。

7.2 组批规则

7.2.1钢管应按批进行检查和验收,

7.2.2 一根。

7.2.3

若钢管在切成单根后不再进行

每批应由同一牌号県U炉号 应不超过如下规定:/ 外径不大 外径大 其他目 剩余,

同一热处

且壁厚不大于3 mm

同一炉

组成。每批钢管的数量

7.3取样

检验的

钢管的

勺定规则屬

8.1钢管的包装逸证明书应符合GB/T 2102的规定。

8.2根据需方要求涂史注明,钢管的内外表面可涂保护层。

附录 A

(规范性附录) 镀锌层

A-1范围

本附录规定了输送一般流体用无缝钢管镀锌层的技术要求。

A.2制造方法

钢管镀锌应釆用热浸镀锌法。

A.3镀锌钢管的理论重量

常用规格壁厚的钢管镀锌后单位长度理论重量按式(A.1)计算O其他壁厚规格的钢管镀锌后单位 长度理论重量由供需双方协商确定,并在合同中注明。

W, =CW ..............................( A.1 )

式中:

W'——钢管镀锌后的单位长度理论重量,单位为千克每米(kg/m);

W ——钢管镀锌前的单位长度理论重量,单位为千克每米(kg/m);

C 一 镀锌层的重量系数,见表A.1、表A.2。

表A.1镀锌层300 g∕m2的重量系数

|

公称壁厚/mm |

2.0 |

2.2 |

2.5 |

2.8 |

3.0 |

3.2 |

3.5 |

4.0 |

4.5 |

5.0 |

|

系数C |

1.038 |

1.035 |

1.031 |

1.027 |

1.025 |

1.024 |

1.022 |

1.019 _ |

1.017 |

1.015 |

|

公称壁厚∕mm |

5.5 |

6.0 |

6.5 |

7.0 |

7.5 |

8.0 |

8.5 |

9.0 |

9.5 |

10 |

|

系数C |

1.014 |

1.013 |

1.012 |

LOll |

1.010 |

1.010 |

1.009 |

1.008 |

1.008 |

1.008 |

|

公称壁厚∕mm |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

系数C |

1.007 |

1.006 |

1.006 |

1.005 |

1.005 |

1.005 |

1.004 |

1.004 |

1.004 |

1.004 |

表A.2镀锌层500 g∕m2的重量系数

|

公称壁厚∕mm |

2.0 |

2.2 |

2.5 |

2.8 |

3.0 |

3.2 |

3.5 |

4.0 |

4.5 |

5.0 |

|

系数C |

1.064 |

1.058 |

1.051 |

1.045 |

1.042 |

1.040 |

1.036 |

1.032 |

1.028 |

1.025 |

|

公称壁厚∕mm |

5.5 |

6.0 |

6.5 |

7.0 |

7.5 |

8.0 |

8.5 |

9.0 |

9.5 |

10 |

|

系数C |

1.023 |

1.021 |

1.020 |

1.018 |

1.017 |

1.016 |

1.015 |

1.014 |

1.013 |

1.013 |

|

公称壁厚∕mm |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

系数C |

1.012 |

1,011 |

LOlO |

1.009 |

1.008 |

1.008 |

1.007 |

1.007 |

1.007 |

1.006 |

A,4镀锌层重量

钢管热浸镀锌后应测量锌层重量,测量方法应符合A.5的规定。钢管内外表面镀锌层单位面积总 重量应不小于300 g∕m2 O

根据需方要求,经供需双方协商,并在合同中注明,可供应内外表面镀锌层单位面积总重量不小于 500 g∕m2的镀锌钢管。按镀锌层单位面积总重量500 g∕mz交货时,允许其中一个试样的内外表面镀

锌层单位面积总重量小于500 g/W,但不小于480 g/ɪɪiZ O

A.5镀锌层的重量测定方法(

A.5.1试样的准备

60 mm(视规格埋|、决,

権的重量测定。从每批中任取2根钢管,在每根钢會 长的管段作为试样,试样的表面不应有粗糙面和锌瘤

截取30 mm

表面应用纯

用天

充分干'

配制

,歸(Sbc 试验前

'三氧化

000 ≡⅛WS¾ 1.18 k圍dm: ⅛.

.18 W⅛m¾¾L的盐酸里

A.5.3.2

将试样a试1嶠液中,每次浸入一个试样,液面应高于试样。在测鑫

溶液温度应不

高于38 -C0

A.5.3.3

当试样在溶液W 的Zb变得很少,且镀锌层已经消失时

试样在清水中冲洗

并用棉芯或簡布擔干.待穽金礎后重,修竺!段1 A.5.3.4试样锌层剥离后,应盃

A.5.3.5试验溶液在能容易地去除锌层的情况下,可以重复使用。

A.5.4试验结果的计算

A.5.4.1试样的表面积按式(A.2)计算:

A = π(D + <7)λ 式中:

A——试样剥离锌层后的表面积,单位为平方米(K?);

π ---圆周率,取3.141 6 J

量外径和内径,分别取其平均

(A.2 )

D——试样剥离锌层后的外径,单位为米(m); d 一试样剥离锌层后的内径,单位为米(m);

h--试样的长度,单位为米(m)。

A.5.4.2试样二次称重后减少的重量按式(A.3)计算:

=Tnl —m2 ..............................( A.3 )

式中:

∆m——二次称重后试样减少的重量,单位为克(g);

——试样在剥离锌层前的重量,单位为克(g);

m2——试样在剥离锌层后的重量,单位为克(g)。

A.5.4.3镀锌层重量按式(A.4)计算:

TnK =Lm/A ..............................( A.4 )

式中:

mκ --镀锌层的重量.单位为克每平方米(g∕m2);

∆m——二次称重后试样减少的重量,单位为克(g);

A ——试样剥离锌层后的表面积,单位为平方米(n?)。

A.5.4.4镀锌钢管镀锌层厚度用式(A.5)计算(近似值)。

e =TnA/7.14 ..............................( A.5 )

式中:

e --镀锌层厚度的近似值,单位为微米(Mm);

TnA- 镀锌层的重量,单位为克每平方米(g∕m2) O

A.6镀锌层均句性

镀锌钢管应进行锌层均匀性试验,试验方法应符合A.7的规定。试验时.试样(焊缝处除外)在硫 酸铜溶液中连续浸渍5次应不变红(镀铜色)。

A.7镀锌层均匀性试验方法(硫酸铜浸渍法)

A.7.1试祥的准备

钢管镀锌后应进行镀锌层的均匀性试验。从每批中任取2根钢管,在每根钢管的一端各截取不小 于150 mm长的管段作为试样。试样表面的油污等应先去除,再用清洁的软布擦干净。

A.7.2试验溶液的配制

将33 g结晶硫酸铜(CUSOI ∙ 5H,O)或约36 g工业硫酸铜溶解于100 mL的蒸馅水中,再加入过 量的粉状氢氧化铜[Cu(OH)2J或碱性碳酸铜(化学纯)[CuCO3-Cu(OH)2L以中和游离酸。如加入氢 氧化铜,每IoL溶液中约为10 g,如加入碱性碳酸铜,每IOL溶液中约为12 g,根据容器底部的沉淀来 判断是否过量。同时充分搅拌,然后静置24 h,再过滤澄清。如以粉状氧化铜(CuO)代替氢氧化铜时, 则每10 L溶液约为8 g,但应静置48 h后过滤。制成的试验溶液密度在15 C时为1.170 kg∕dm3 O

A.7.3试验容器

A.7.3.1试验容器应选择相对硫酸铜呈惰性的材料。

A.7.3.2容器的内部尺寸应使试样浸入溶液后与容器的任何一壁至少保持25 mm的间隙。

A.7.4试验程序

A.7.4.1试样应以切割端向下,浸渍在溶液中的长度应不小于IOO mm,在硫酸铜溶液中连续浸渍5次。 试验过程中,试样及溶液温度应保持15 ≈C~21 tC.不应搅动。试样每次浸渍时间需持续1 min,取出后 应立即在流动的清水中清洗,并用软刷将黑色沉淀物全部清理干净,再用软布擦干。

A.7.4.2除最后一次浸渍外,试样应立即重新浸入溶液。

A.7.4.3试验溶液经20次浸渍试样后应废弃,不应使用。

A.7.5试验结果的判定

试样经过连续5次浸渍,并经最后的清洗和擦干,不应呈现红色(镀铜色)。但在距试样末端25 mm 以内及离溶液液面10 mm以内部位有红色金属铜沉积除外。

如经上述试验,在试样上呈现红色金属铜沉积,其附着性可用下面方法判定:在1 : 10盐酸溶液中 浸入15 S后立即在流动的清水中擦洗,如其底面重现锌层,试样判为合格。

对红色金属铜沉积下的底面是否存在锌层有怀疑时,可将红色金属铜沉积刮除,在该处滴一至数滴 稀盐酸,若有锌层存在,则有活泼氢气产生。此外.也可用锌的定性试验来判定,即用小片滤纸或吸液管 等把滴下来的酸液收集起来,用氢氧化铉中和,使其呈弱酸性。在此溶液中通入硫化氢,看是否生成白 色硫化锌沉淀来判定。

A.8镀锌层的附着力

外径不大于60.3 mm的钢管镀锌后应采用弯曲试验进行镀锌层的附着力检验。试验时,弯曲试样 应不带填充物,弯曲半径为钢管外径的8倍,弯曲角度为90°o试验后,试样不应出现锌层剥落现象。

根据需方要求,经供需双方协商,并在合同中注明,外径大于60.3 mm的钢管镀锌后可采用压扁试 验进行镀锌层的附着力检验。压扁试样的长度不小于64 mm。试验时,两平板间距离为钢管外径的 3/4时,试样不应出现锌层剥落现象。

A.9镀锌层表面质量

钢管的内外表面镀锌层应完整,不应有未镀上锌的黑斑和气泡存在,允许有不大的粗糙面和局部的 锌瘤存在*

钢管镀锌后表面可进行钝化处理。

A.10镀锌前检验

钢管镀锌前应进行尺寸、外形、表面、力学性能和工艺性能检验。

A.11试验方法

A.11.1钢管镀锌层的内外表面应在充分照明条件下进行目视检查。

A.11.2钢管镀锌层其他检验项目的取样方法和试验方法应符合表A.3的规定。

表A.3镀锌层其他检验项目的取样数量.取样方法、试验方法

|

序号 |

检验项目 |

取样数量 |

取样方法 |

试验方法 |

|

1 |

镀锌层重量测定 |

每批任取2根钢管.每根钢管各取 1个纵向试样 |

见A.5 |

见A.5 |

|

2 |

镀锌层均匀性试验 |

每批任取2根钢管,每根钢管各取 1个纵向试样 |

见A.6 |

见A.6 |

|

3 |

镀锌层的附着力检验 |

每批1个 |

GB/T 244 GB/T 246 |

GB/T 244 GB/T 246 |

A.12组批规则

每批镀锌钢管由镀锌前的同批钢管和同一镀锌层重量级别组成。

∞0CJICO9∞

中华人民共和国

国家标准

输送流体用无缝钢管

GB/T 8163—2018

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室= (010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1.5 字数36千字 2018年5月第一版2018年5月第一次印刷

¼

书号:155066 • 1-60406 定价 24.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

GB/T 8163-2018

举报电话:(010)68510107