ICS 53.020.20

J 80

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^ ∕⅜iiiiιO⅜Mil∣p⅜

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

GB/T 25196—2018/1SO 12482:2014 代替 GB/T 25196.1—2010

CraneS—MOnitOring for Crane design VVOrking PeriOd

(ISO 12482:2014JDT)

2018-12-28 发布

2019-07-01 实施

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GB/T 25196.1—2010«起重机 状态监控 第1部分:总则》,与GB/T 25196.1—2010 相比.主要技术变化如下:

——修改了标准名称(见封而);

——修改了范围的内容(见第1章,2010年版第I章);

修改了术语和定义的内容(见第3章.2010年版第3章);

增加了起重机工作记录、设计工作周期评估的内容(见第4章和第5章);

——修改了特殊评估的内容(见第6章,2010年版第4、6、7、9章);

——增加了起重机大修的内容(见第7章);

——增加了起重机和起升机构的DWP计算(见附录A、附录B);

——删除了原标准中系列起重葫芦评估规定的内容(见2010年版附录A)O

本标准使用翻译法等同采用ISO 12482:2014«起重机设计工作周期的监控》。

与木标准中规范性引用的国际文件有一致性对应关系的我国文件如下:

——GB/T 6974.1 2008 起重机 术语 第1部分:通用术语(ISO 4306-1 :2007,1DT)

——GB/T 20863.1—2007 起重机和起重机械 分级 第1部分:总则(ISO 4301-1 : 1986 JDT)

——GB/T 23724.1—2016 起重机 检查 第 1 部分:总则(ISo 9927-1 :2013.Π)T) 为便于使用,本标准作了以下编辑性修改:

---删除国际标准原文中的参考文献:AS 2550-1 :2011 Cranes, hoists and WinCheS—Safe USe— Part 1: General requirements)>f∏ ASSeSSment Of existing Steei StrUCtUres: recommendations for CStimalion Of remaining fatigue IifC—background documents in SLIPPOrt to the implementation. harmonization and further CICVClOPmCnt Of the Eiirocodcs, JOint report. EUR 23252 EN, 2008。

本标准由中国机械工业联合会提出。

本标准由全国起重机械标准化技术委员会(SAc/TC 227)归口。

本标准负责起草单位:卫华集团有限公司、北京起重运输机械设计研究院有限公司。

本标准参加起草单位:北京起重运输机械设计研究院河南分院、河南省矿山起重机有限公司、法兰 泰克重工股份有限公司、佛山市南海区特种设备协会、河南巨人起重机集团有限公司。

本标准主要起草人:周强、林夫奎、李永、任海涛、袁秀峰、梁建新、张书霞、高征。

木标准所代替标准的历次版本发布情况为:

——GB/T 25196.1—2010o

1范围

木标准规定了长期使用过程中监控起重机实际工况的方法,同时规定了与通过分级(相关设计标准 见ISO 4301-1)确定的初始设计工作任务进行对比的方法。越接近设计寿命极限表示发生危险的可能 性越大。本标准规定的起重机使用监控方法,用于预测起重机是否接近设计寿命极限和关注起重机关 键部位的特殊检查。

本标准主要用于调整或更改ISO 9927-1规定的检验要求。

本标准适用于整个寿命期间具有永久构造的起重机。

本标准不适用于流动式和塔式起重机•除永久安装的塔式起重机外。

注:本标准规定的方法除可被规定分级的ISO 4301-1采用外.还被标准或规程采用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ISO 4301-1 起重机和起重机械 分级 第 1 部分:总则(CraneS and Iifting appliances—Classification—Part 1: GCnCraI)

ISO 4306-1 起重机术语第 1 部分:通用术语(CraneS-VOCabUIary-Part IjGeneraD

ISO 9927-1 起重机 检查 第 1 部分:总则(CraneS—InSPeCtiOnS—Part 1 : (JeneraI)

3术语和定义

ISO 4301-1和ISO 4306-1界定的以及下列术语和定义适用于本文件。

3.1

设计工作任务 design duty

由初始设计分级确定的起重机或起升机构在整个有效工作时间内的生产能力。

3.2

设计寿命 design Iife

基于起重机初始设计要求,并考虑工作循环数以及预期工况的预设载荷谱条件下预估的许用工作 周期。

3.3

设计工作周期 design WOrking PeriOd;I)WP

在规定的实际工作任务下,达到设计任务的运行时间。

3.4

特殊评估 SPCCiaI assessment ;SΛ

当起重机或起升机构的实际工作任务接近设计工作任务时,对起重机或起升机构进行的全面检验 和评估。

3.5

大修 general OverhalIl ; GO

为延长起重机安全使用寿命,根据特殊评估(SA)进行的所有改造和维护行为。

3.6

工作循环 WOrk CyClC

动作顺序从起升载荷开始,到运送、下降、放置、分离载荷,直至空载回到初始位置.准备起升另一个 载荷的完整工作过程。

4起重机工作记录

4.1总则

起重机业主宜对起重机的使用逬行记录,以充分验证起重机制造商规定的准则,并用于本标准的规 定开展评估。记录宜包括起重机的维护、检查、维修、改造和意外事件,如超载、极端天气条件和碰撞。 记录宜在ISO 9927-1规定的定期检查期间至少每年更新一次。

4.2计算工作任务的方法

根据系统和可靠的数据收集和程序文件.工作任务历程的评估可被分为下列几类:

a) 起重机运行数据由一个特殊的专用系统进行记录,这个系统在起重机使用时能够自动运行。 起重机操作人员无法关闭该记录系统。

b) 起重机配有记录其运行数据的计数器。使用单位从计数器中收集并手动记录运行数据。

C)根据起重机工作的一般过程计算起重机任务历程。起重机是这个过程的不可分割的一部分。 过程数据有记录。

Cl)根据起重机工作场合的总生产数据估计起重机工作任务历程。

e) 起重机工作任务历程不完整。

f) 起重机工作任务历程未知(例如当起重机为二手时)。设计工作周期(DWP)的工作任务按照 评估或假设符合设计分级和设计寿命进行计算.并使用表1中第5项规定的系数/ɪ进行 折减。

起重机业主/使用单位提供在所冇情况下计算起重机使用情况的基本信息。

装有记录仪器或汁数器时,使用单位宜定期检査设备以确保其功能正常。

4.3计算工作任务的安全系数

计算起重机的设计工作周期(DWP)时.根据历程评估出的工作任务应增加表1规定的安全系数 八,以包含工作任务记录和估计的不确定性。

表1计算工作任务的安全系数∕1

|

序号 |

工作任务记录方法 |

/1 |

|

1 |

自动记录系统[见4.2a)];或计数器和手动记录[见4.2b)] |

1.0 |

|

2 |

基于一个专门的、有记录的过程数据进行估计.见4.2c) |

1.1 |

|

3 |

基于起重机使用现场记录的生产数据进行估计.见4.2(1) |

1.2 |

|

4 |

无数据记录.基于起重机使用场合的生产数据进行估计.见4.2e) |

1.3 |

|

5 |

起重机工作历程未知.见4.2() |

1.5 |

5设计工作周期评估

5.1总则

起重机的许多部件可能因金属疲劳而失效,且很难通过物理检查进行预测或评估。通过物理检查 实现疲劳失效的安全防护存在困难的原因如下:

—从可检测出来至临界裂纹尺寸的安全检测时间可能会很短,这导致不必要的经常性检查;

——在很多情况下.检测疲劳裂纹需要完全拆卸某个部件;

——计划和安排起重机的未来维修是不口J■能和不口J接受的.因为检査通常要求立即实施并口J能中 断起重机的操作。

设计工作周期(DWP)评估是为估计起重机的累积工作任务及其其剩余寿命。假设如下:

——起重机的所有定期检查计划均已实施;

——操作过程中的任何损坏均已记录和合适的维修;

——维护工作和磨损部件的更换已按制造商说明书实施。

5.2评估时间

起重机使用数据的收集和设计工作周期(DWP)的评估宜結合间隔周期为12个月的定期检查(见 ISO 9927-1)进行。

5.3 I)WP计算方法

设计工作周期(I)WP)计算方法宜按尽可能接近初始设计的规定和分级进行计算。附录A和附录 B给出了按ISO 4301-1进行分级和设计的起重机的设计工作周期(I)WP)计算方法。

设计工作周期(DWP)计算应包括整机(结构)和机构。

老版本的分级和设计原则可能不符合最新水平。为获得设计工作周期(DWP)计算的可靠理论基 础,起重机业主可要求制造商或专业工程师(见ISO 9927-1)根据适用的起重机标准进行重新计算。

6特殊评估

6.1总则

特殊评估包含更多细节,涉及起重机结构/起升机构的关键部件。特殊评估应包括以下两点:

——理论部分:起重机每个关键部件的剩余设计工作周期(I)WP)应根据记录、实际工作任务进行 分析;

—实际部分:起重机按ISO 9927-1的规定进行重点检查。

起重机达到设汁寿命时.应在特殊评估基础上完成大修后才可被使用。

起重机的不同部件接近设计极限的时间间隔不同,这取决于起重机的使用类型和构造。特殊评估 宜考虑到这些不同,仅选择与疲劳行为相关的最关键部件。

部件剩余设计工作周期(I)WP)的理论分析可不依赖原设计标准的方法.可采用最新科技方法代 替。修正的分析宜考虑实际测得的工作循环及其对部件疲劳的实际影响。使用信息宜由起重机业主/ 使用单位提供。

特殊评估应由专业工程师执行(见ISO 9927-I)O

6.2特殊评估的准则

当设计工作周期(DWP)评估表明起重机工作任务将在下次定期检查前达到任一设计极限,或发生 一个或多个下列情况时,应进行一次特殊评估检查起重机的状态。

——报告的故障频率增加;

——载荷明显增大;

——定期检查显示起重机的状态明显悪化.比如部件失效或损坏、振动或位移增加、腐蚀;

——改变关键部件的初始选择,致使起重机构造明显改变。

首次特殊评估应在制造商给出的起重机或起升机构的使用寿命前进行。对于随后的特殊评估见 6.50

当业主使用的是二手起重机且没有之前的工作信息时,应在起重机再次投入使用前进行特殊评估。

6.3起重机使用单位/业主的职责

起重机业主负责实施设计工作定期(DWP)评估、启动特殊评估以及采取相应措施,包括大修 (Go)O

起重机业主应保存特殊评估报告和起重机工作文件,作为未来评估的背景信息。

如果起重机投入使用后再经过任何改造,起重机业主应通知专业工程姉进行特殊评估。

6.4使用说明书

制造商应在使用说明书中,向业主提供设计工作周期(DWP)评估所需的起重机分级数据。

制造商还宜规定以下信息:

——起重机设计的特殊条件和载荷极限;

——需特殊评估的部件和部位清单;

——物理检查的方法和捡收准则;

——对特殊评估中的发现实施大修的建议。

专业工程师应根据制造商提供的设计信息进行特殊评估。

6.5报告

特殊评估应起草一份报告,旦应与其他起重机丁作文件一起保存。

报告应至少包括以下内容:

——使用准则的描述;

——设计工作周期(DWP)分析的结果以及检查中的重大发现;

——为保障起重机继续使用而采取的措施,如维修、改变检查时间间隔、降低额定载荷;

——在规定的运行时间内可执行动作的推荐建议;

——如有需要.为下一次的特殊评估和大修确定修正的准则和吋间周期;

——如有需要,在下次特殊评估前确定修正的检查项目。

7 大修(GO)

7.1总则

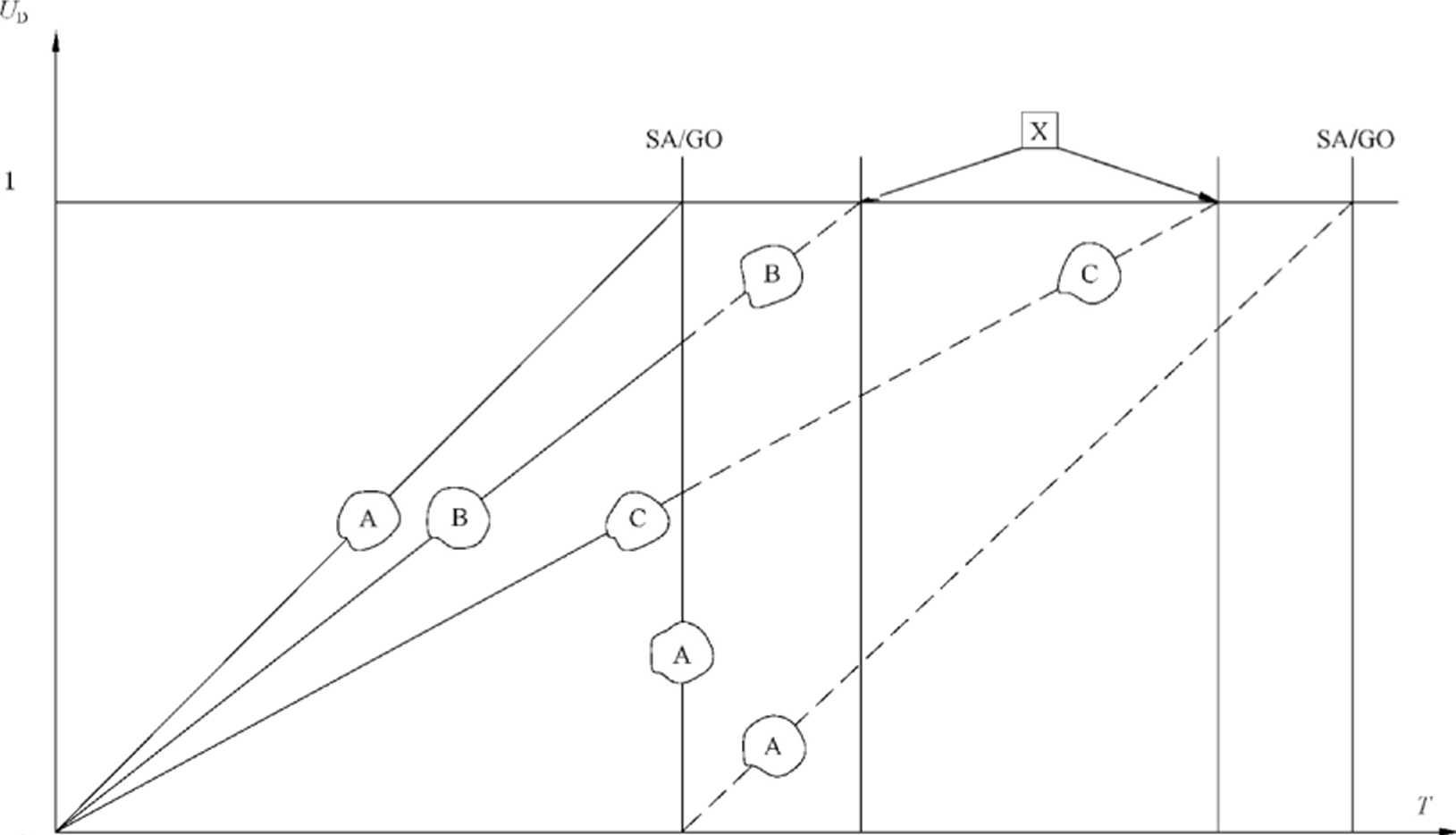

大修是为保障起重机继续安全使用所需釆取的一系列维修、更换和保养的措施。有些问题可能需 要立即采取措施,有些问题可以延后,但应根据起重机今后的实际使用情况对所需采取的措施作出安 排。图1的A、B、C类说明了这个差别。

大修需求的提岀和时间的确定.通过特殊评估给出。大修的内容宜根据使用说明书给出。

7.2采取措施的种类

首次大修时,不同部件处于各n累积疲劳和磨损的不同阶段.见图I0根据部件的类型和疲劳程 度,宜采取合适的大修措施。大修措施可分为下列情况:

——部件在大修中经常更换,即使无可见的物理迹象,也需要更换;

——部件具有可维修性,以及某些部件只能更换;

在部件更换不具有经济性的情况下,首次大修进行全面检查,并增加检査频率及规定今后的报 废标准。

制造商应提供起重机的维护说明,包括部件的检査、维修和更换准则。

0

说明:

SA——特殊评估;

GO——大修;

顷> ——设计工作任务的相对使用;

T ——起重机运行时间;

A ——首次大修更换的部件;

B、C 首次大修检査的部件;

X 如果之前的特殊评估没有采取措施的情况下,部件B和C达到的DWPO

图1设计工作任务的使用与大修和特殊评估的关系

附录 A

(规范性附录)

按ISO 4301-1进行设计的起重机的DWP计算

A.1总则

两个基本工作任务系数以及由此组合的起重机分级,已在ISO 4301-1中给出:

——工作循环次数,分为Ul)至U9等级;

——载荷谱系数Kp,分为Ql至Q4等级。

根据两个任务系数U和Q的组合推导出起重机工作级别分为Al至A8级。

当给出载荷状态级别或使用等级时,应按A.2和A.3的规定计算设计工作周期(DWP)O当仅给出 起重机工作级别时,应按A.4的规定计算设计工作周期(I)WP)O

本标准中的两个工作任务系数同等重要。当两个系数中的任何一个达到其设计极限时,均表示起 重机达到设计工作周期(I)WP)O大修是为确定对每个工作任务系数具有关键作用的起重机部件。

A.2工作循环次数

当制造商已经规定起重机的使用等级时,工作循环次数的设计极限DN应从表Λ.l中选取。

表A.1工作循环次数的设计极限DS

|

使用等级 (ISO 4301-1) |

起重机总工作循环次数DN |

|

Uo |

16 000 |

|

Ul |

32 000 |

|

U2 |

63 000 |

|

U3 |

125 000 |

|

U」 |

25() OoO |

|

U5 |

50() OOO |

|

U6 |

1 000 000 |

|

U7 |

2 000 000 |

|

US |

4 000 000 |

|

E |

8 000 000 |

当公式(A.1)成立时,起重机达到DWP——即实际工作任务在总工作循环次数方面已达到设计 极限。

f 1 ∙ G = Dn ..............................( A. 1 )

式中:

/ɪ ——按4.3选取的计算工作任务的安全系数;

Cil——检查时的实际总工作循环数;

——按表A.1选取的工作循环次数的设计极限。

A.3累积载荷

本章分别规定了参数、工作循J不次数和载荷谱系数的设计极限。

当制造商已规定了起重机的载荷状态级别时,载荷谱系数设计值KP应从表Λ.2中选取。

表A.2载荷谱系数的设计值KP

|

载荷状态级别 (ISO 4301-1) |

起重机载荷谱系数KP |

|

Ql |

0.125 |

|

Q2 |

0.25 |

|

Q3 |

0.50 |

|

Ql |

1.00 |

为计算实际工作历程情况下的载荷谱等级.应记录或估计每次工作循环的有效载荷值。

当公式(A.2)成立时,起重机达到DWP 即实际工作任务在累积载荷方面已达到设计极限。

ʃɪ • % (M)'=Kp ∙ Dn ..............................( A.2 )

式中:

ʃɪ ——按4.3选取的计算工作任务的安全系数;

Ca——检查时的实际总工作循环数;

i ——单次工作循环的指数;

PI——在第/次工作循环吊运的有效载荷;

P——起重机有效载荷的额定值;

KP—按表A.2选取的载荷谱系数的设计值;

DN——按表A.1选取的工作循环次数的设计极限。

A.4起重机分级

本章适用于未分别给出载荷状态级别或使用等级,仅给出起重机工作级别的情况。在计算设计工 作周期(DWP)时,将载荷状态级别和r.作循环次数组合并转为相应KP=I时的载荷状态。

当公式(A.3)成立时•起重机达到DWP——即实际工作任务在起重机工作级别方面已达到设计 极限。

(P \ 3

/1 ∙ ∑∣^yj =DC ..............................( a.3 )

式中:

/ɪ ——按4.3选取的计算工作任务的安全系数;

Ca——检查时的实际总工作循环数;

i——単次工作循环的指数;

P.——在第,次工作循环吊运的有效载荷;

P——起重机有效载荷的额定值;

DC—按表A.3规定转换的工作循环次数的设计极限。

表A.3转换的工作循环次数的设计极限

|

起重机级别 |

Al |

A2 |

A3 |

A4 |

A5 |

A6 |

A7 |

A8 |

|

DC循环 |

8×103 |

16X10$ |

32 X IO3 |

63 XIO3 |

125×1O3 |

250X103 |

500X 10' |

LOXlo6 |

附录B

(规范性附录)

按ISO 4301-1设计的起升机构的DWP计算

B.1总则

附录B适用于作为起重机不可分割部分的起升机构.以及给出机构等级的系列起升单元。

两个基本的任务系数及其组合得出的机构等级如下:

——总使用时间T;

——载荷谱系数Km,代表起升机构的载荷状态级别L;

—工作级别M.是两个工作任务系数的组合。

当已知基本工作任务系数(7,Krn)的设计极限时(比如特制起重机),应按B.2规定的系数计算 I)WPO当仅已知机构工作级别时,应按B.3的规定计算I)WPO

B.2 已知起重机具体设计工作任务系数

当制造商通过载荷谱系数规定了截荷状态级别L时,其设计值应从表B.1中选取。否则应使用起 重机特定KmD值。

表B.1载荷谱系数的设计值KInD

|

__________载荷状态级别__________ |

_________机构载荷谱系数Km_________ |

|

LI |

0.125 |

|

L2 |

0.25 |

|

L3 |

0.50 |

|

IA |

1.00 |

当制造商通过分级规定了总使用时冋时.总使用时冋的设计极限DT应从表B.2中选取。否则应 使用起重机特定的。T值。

表B.2总使用持续时间的设计极限值DT

|

使用等级 |

总使用时间DT h |

|

TO |

200 |

|

__________________________T,___________________________ |

400 |

|

卩 |

800 |

|

__________________________Tj___________________________ |

1 600 |

|

__________________________Ij___________________________ |

3 200 |

|

経 |

6 300 |

|

Ts |

12 500 |

|

__________________________Tɪ___________________________ |

25 000 |

|

__________________________Ts___________________________ |

50 000 |

|

__________________________T.___________________________ |

1 000 000 |

对于起升机构累积载荷的计算,应记录或估计每次工作循环的总起升载荷值。载荷循环的有效工 作部分和冋程部分均应予以考虑。

当公式(B.1)成立时.起升机构达到DWP——即实际工作任务已达到设计极限。

PA

÷ Si ∙

=K InI) ∙ DT

(B.l )

式中:

J∖ ——按4.3选取的计算工作任务的安全系数;

Ca —检査时的实际总工作循环数;

Z- ——单次工作循环的指数;

Pi ——在第i次工作循环吊运的有效载荷;

P——起重机冇效载荷的额定值;

PA——固定和非固定吊具的总重量;

Ii——第i次工作循环起升机构负载部分的运行时间;

土“ ——第,次工作循环起升机构回程部分的运行时间;

Dr ——总使用时间的设计极限,见表B.2;

Krnn—机构载荷谱系数的设计值.见表B.1。

B.3已知机构工作级别

本章适用于未分别规定基本工作任务系数和载荷状态级别.仅已知机构工作级别的情况。计算

DWP时,将载荷谱系数和总使用时间组合并转换为相应KmD=I.0时的载荷状态。

当公式(B.2)成立时,起升机构达到DWP——即实际工作任务已达到设计级别。

Ca 「

(B.2 )

r-1 -

式中:

∕ι ——按4.3选取的计算工作任务的安全系数;

Ca——检査时的实际总工作循环数;

i ——单次工作循环的指数;

Pi ——在第i次工作循环吊运的有效载荷;

P——起重机冇效载荷的额定值;

PA——固定和非固定吊具的总重量;

ti——第i次工作循环起升机构负载部分的运行时间;

/0 ——第,次工作循虾起升机构回程部分的运行时间;

DM——按表B.3选取的总使用时间的设计极限值。

表B.3总使用时间的设计极限值

|

机构等级(ISO 4301-1) |

Ml |

M2 |

M3 |

M4 |

M5 |

M6 I |

M7 |

M8 |

|

总使用时间。M h |

100 |

200 |

400 |

800 |

1 600 |

3 200 |

6 300 |

12 500 |

参考文献

El] GB/T 23724.3—2010 起重机 检查 第 3 部分:塔式起重机(ISO 9927-3 :2005 ,IDT)

中华人民共和国

国家标准

起重机设计工作周期的监控

GB/T 25196—2018/ISO 12482:2014

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IooO29) 北京市西城区三里河北街16号(IoOo45)

网址:www.spc.org.cn

服务热线:400-168-0010

2019年1月第一版

*

书号:155066 • 1-62010

版权专有侵权必究