桥臂电抗器

ICS 29.240.01

F 21

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^

∕⅜iiiiιO⅜Mil∣p⅜

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

GB/T 36955—2018

柔性直流输电用启动电阻技术规范

TeChniCaI SPeCifiCatiOn for pre-insertion resistor Of high-voltage direct CUrrent POvVer transmission USing VOltage SOUrCed COnVerterS (VSC-HVDC)

2018-12-28 发布

2019-07-01 实施

国家市场监督管理总局为希 屮国国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国电力企业联合会提出。

本标准由全国高压直流输电工程标准化技术委员会(SAC/TC 324)归口。

木标准起草单位:国网经济技术研究院有限公司、全球能源互联网研究院有限公司。

本标准主要起草人:潘尔生、梅念、郭贤珊、杜晓磊、马为民、薛英林、乐波、陈东、李探、赵峥、魏争、 李高望、厉璇、陈钊、许冬、苑宾、祝全乐、程炜、李达、季兰兰、周啸、王晓宇。

1范围

本标准规定了柔性直流输电用启动电阻的使用条件和安装条件、技术参数、设计和结构、型式试验、 出厂试验、现场试验、包装、贮运、安装及维修和技术资料。

本标准适用于柔性直流输电用启动电阻.包括交流侧启动电阻和直流侧启动电阻,统一潮流控制器 (UPFC)工程交直流侧启动电阻可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。

GIVT 311.1-2012绝缘配合 第1部分:定义、原则和规则

GB/T 4208—2017 外壳防护等级(IP代码)

GlVT 11022-2011高压开关设备和控制设备标准的共用技术要求

GB/T 13540高压开关设备和控制设备的抗震要求

GB/T 16927.1-2011高电压试验技术 第1部分:一般定义及试验要求

GB/T 30547—2014高压直流输电系统滤波器用电阻器

GB/T 50064交流电气装置的过电压保护和绝缘配合设计规范

3术语和定义

下列术语和定义适用于本文件。

3.1

启动电阻 pre-insertion resistor

柔性直流换流站不控充电过程中为减少电压源换流器充电电流而投入的电阻。

3.2

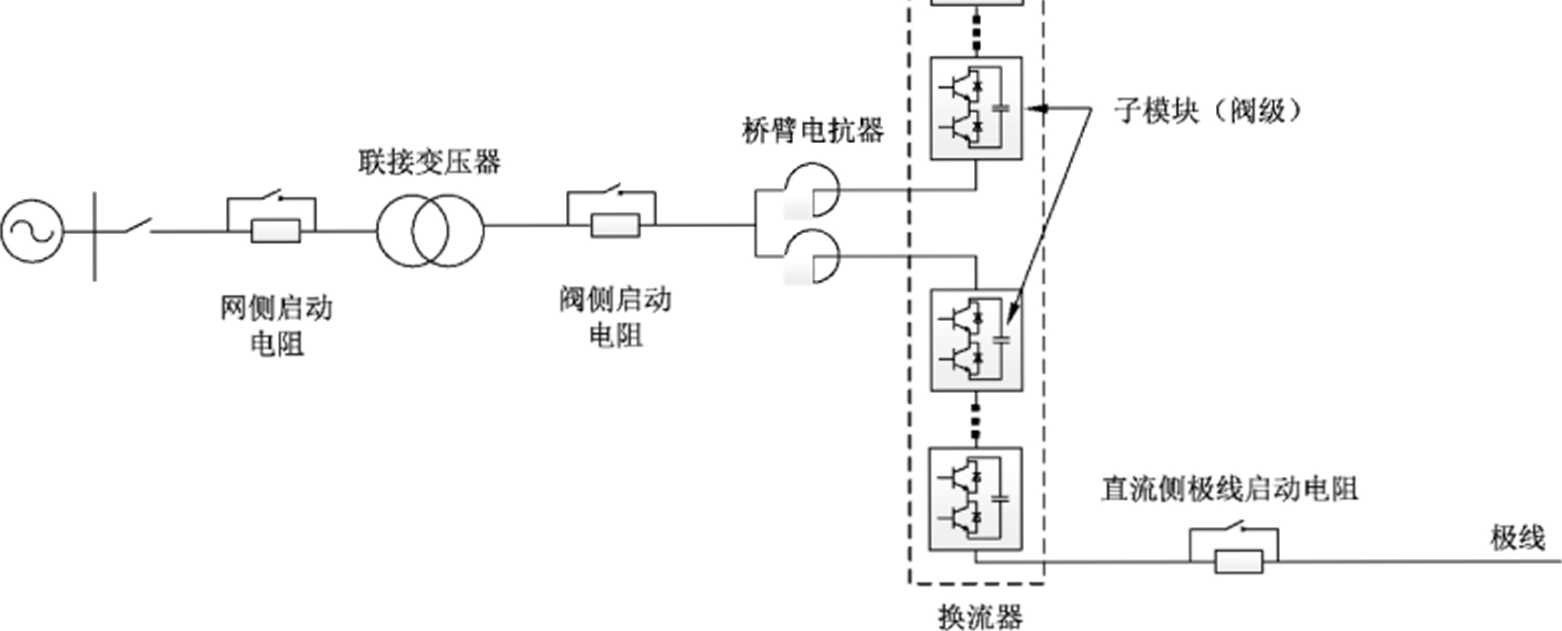

交流侧启动电阻 Pre-insert ion resistor at AC Side

根据系统条件布置在联接/换流变压器的网侧或阀侧的启动电阻。

注:交流侧启动电阻典型位置示意参见附录ʌo布置在联接/换流变压器的网侧的启动电阻称为交流网侧启动电 阻,布置在联接/换流变压器的阀侧的启动也阻称为交流阀侧启动电阻。

3.3

直流侧启动电阻 Pre-insertion resistor at DC Side

根据系统条件布置在电压源换流器的直流极母线或中性母线处的启动电阻。

注:直流侧启动电阻典型位置示意参见附录A。

3.4

电阻器模块 resistor module

由多个电阻元件、联结材料及支撑材料通过串联或者并联方式组装于单个外壳或外套中并有出线 端子的组装体。

3.5

充 电电流 Charging CUrrellt

不控充电过程中,启动电阻中流过的电流。

3.6

额定电阻值 norɪninal resistance

无电流条件下,肩动电阻折算到25 °C的直流电阻值。

3.7

电阻值温升偏差 resistance temperature tolerance

温度变化造成的电阻值偏差。

注:温度变化范围指从最低环境温度下无电流时的温度到最高环境温度下承受冲击能量后的温度。最低环境温度 下无电流通过时电阻值与额定电.阻偵偏差的百分数,称为低温偏差;最高环境温度下承受冲击能量后的电阻值 与额定电阻值的偏差,称为高温偏差。

3.8

冲击能量 impulsion energy

柔性直流换流器充电过程中流过启动电阻的功率积分,包括正常充电过程的冲击能量和充电过程 中发生短路时的冲击能量。

3.9

冲击能量耐受能力 impulsion energy WithStand ability

电阻器在通过充电电流时能承受的冲击能量值W,由式(1)给出。

W=CXmXM ..............................( 1 )

式中:

C ——电阻材料比热.单位为焦每千克开[J∕(kg・K)];

Rl —电阻材料质量,单位为千克(kg);

M——允许增加的温升,单位为开(K)。

注:△。小于电阻器短时最大允许温度减去最高环境温度。

4使用条件和安装条件

4.1使用条件

可按照 GB/T 11022—2011 中 2.1.2.2 和 2.3 执行。

4.2安装条件

电阻器宜采用瓷绝缘子支撑式安装。

5技术参数

5.1电阻值

5.1.1额定电阻值(R、)

额定电阻值在0 HZ〜3 000 HZ频率范围内应满足0 %〜+ 10%的偏差。电阻值温升偏差应根据 具体工程条件满足附录B所列要求。

测量额定电阻时,随着温度的变化电阻值在一定范围内变化,其额定电阻值R∖按式(2)计算,测量 时应测试5次取平均值。

k'I∑ J 岸’25) ........................(2)

式中

Rn- 额定电阻值(已折算到25 °C),单位为欧(。);

R、——测量电阻值,单位为欧(Q);

α ——电阻材料温度系数,单位为每开(K7);

T 测量时的温度值,单位为摄氏度(°C);

i——下标,表示第,次测量。

5.1.2热态额定值(Rh)

电阻热态额定值计算参见7.3.3.热态额定值与额定电阻值的高温偏差不应超过0%〜+ 10%。

5.2电阻器的材料

电阻器宜选用片状合金材料、陶瓷盘式电阻材料。

5.3无感化设计

电阻器应采用无感化设计。

5.4 绝缘水平

应符合 GB/T 311.1—2012.GB/T 30547—2014 和 GB/T 50064 中的规定。

5.5 充电电流

典型的充电电流参见附录C,电流包络线通常按指数衰减.应根据具体.工程条件满足附录B所列的 充电电流峰值和冲击后稳态电流要求。

5.6重复充电时间间隔

启动电阻应满足连续5次冋隔().5 h再次充电的要求.5次以后可间隔2 h再次充电。

5.7冲击能量耐受能力要求

应能耐受正常充电能量和短路时冲击能量最大值的两倍,交流网侧启动电阻还应耐受变压器励磁 涌流造成的冲击能量。

5.8温升限值

主要电阻器材料在冲击能量下的温升要求见表IO

表1主要电阻器材料的温升限值

|

电阻器型式 |

电阻器材料 |

电阻器最热点温升/K |

|

片状 |

Cr20Ni30 |

小于550 |

|

Crl5Ni6O |

小于600 | |

|

Cr23Ni6O |

小于550 | |

|

Ni25Cr20Mo5 |

小于55() | |

|

圆盘式 |

陶瓷材质 |

小于120 |

5.9 爬电距离(L)

爬电距离应根据爬距计算电压和爬电比距确定,如式(3)所示。

It =Ii XUm ..............................( 3 )

式中:

Lk——爬电比距,单位为毫米毎千伏(mm∕kV)O

Um——爬距计算电压,单位为千伏(k V)。

5.10使用寿命

应不小于IO 000次或不小于40年使用寿命。

6设计和结构

6.1 —般要求

启动电阻应为单相或单极、空气自然冷却、户外或户内布置,设计时应考虑下列因素:

a) 在运行、安装和维护期间的机械应力;

b) 在运行时的热应力;

C)内部或外部故障对电阻器的电磁力;

d) 风力、冰雪负荷;

e) 抗震要求;

f) 温度变化引起的机械应力影响。

6.2结构设计

启动电阻一般为金属箱式或空心绝缘子型。完整的电阻器应包括电阻元件、连接件、支柱绝缘子和 固定件。固定件应便于与基础连接,并有接地孔。

设计时应考虑现场安装、更换、检查和维护方便。电阻器和/或电阻器模块应配备起吊孔,以便安装 及替换。外壳及内部的金属支架不应出现电位悬浮。所有接线应可靠,并旦规范。电阻器设计应考虑 发热对设计裕度的影响,按GB/T 311.1 2012屮3.3进行校验.以满足热空气对绝缘的影响。

金属箱式电阻器、金属构架应冇良好的防腐蚀层,外罩应采用耐腐蚀性好的材料。电阻器钢框架最 低要求应为镀锌钢。侧面、顶蓬、防鸟保护的盖板以及电阻器排气网应采用不锈钢.最低要求应为AI-S1316或等效的钢材。每个电阻器的两个相对的面板应装有活叶。

空心绝缘子型电阻器,应采取必要措施以便查看内部情况。

对于电阻元件采用陶瓷材料的电阻器,应采用可靠的陶瓷电阻,形状为圆饼状.侧而覆涂绝缘漆.两 平面喷铝做电极连接。电阻片串联安装在复合绝缘套管中,一端应有弹性机构提供必耍的压接力。

对于内部电阻元件与外罩相连的电阻器,应采取必要措施,以便测虽套管与外罩之间的电阻值。对 于空心绝缘子型电阻器及串联的电阻器段,应采取必要措施,以便测量毎一段的电阻值。

6.3电阻器模块

每个模块的额定电阻值应从整相电阻器或整极电阻器额定电阻值汁算得到,计算公式见式(4)。

R^a= — ..............................(4 )

n

式中:

RNn——电阻器模块的额定电阻值,单位为欧(Q);

RN ——整相电阻器或整极电阻器额定电阻值,单位为欧(Q);

〃——电阻器模块串联数。

电阻器模块阻值的公差水平和整相电阻器或整极电阻器阻值的公差水平相同。

6.4电阻元件

电阻元件的要求如下:

a) 应确保在各种工作电流下电气和机械性能稳定可靠;

b) 电阻材料应采用抗氧化、耐腐蚀、耐高温、温度系数低、加工性能好的合金材料;

C)应采用无感制作工艺;

CI)电阻元件之间连接应可靠;

e)电阻元件的支撑和固定应采取措施.以消除高温对其产生的影响。

6.5保护

应通过启动电阻冋路电流测量装置对启动电阻充电电流、冲击能量等进行监测.保护定值整定应充 分考虑保护动作时间和交流断路器跳闸延时等因素的影响。

6.6 电阻材料

不应被潮气和含有酸碱性质成分的空气所腐蚀。

6.7支撑绝缘子和箱体套管

电阻器支撑绝缘子和箱体套管应能承受所在位置的电压,并能满足机械强度和爬电距离要求。

6.8屏蔽装置

金属箱式和空心绝缘子型电阻器应根据运行电压等级安装适当的屏蔽装置•,满足防电晕设计要求。

6.9 端子

电阻器接线端子的载流量应满足要求,方便连接,并保证足够的机械强度。

接线端子耐受机械荷载的能力应满足:静态安全系数不小于2.75,动态安全系数不小于1.67o

6.10外壳防护等级

金属箱式电阻器外売应符合GB/T 4208 2017中第5章和第6章的规定,一般宜为1P23级。

空心绝缘子型电阻器,应采取密封设计。

6.11焊接

焊接应避免虚焊,裂缝及其他任何缺陷。

由焊接相连的钢板应精确地按尺寸要求切割,并靠压力连续地将焊件的棱边滚轧成合适的曲率半 径。切割钢板和其他材料在进行焊接时不应产生任何弯曲。进行焊接的棱边的尺寸和形状应足以允许 完全融熔和全部熔焊,而且钢板的棱边应严格地成形,以使之能适应于各种焊接条件。

应提供认可的焊接工艺、最好的材料,焊条和焊接的非破坏性试验。

6.12铭牌

每台电阻器应提供不受气候影响的材料制成的铭牌,并安装在明显可见的位牌。铭牌上应标出下 述各项,且应用耐久的方法制出(如用蚀制、雕刻和打印法):

|

a) |

制造厂商及商标; |

|

b) |

产品型号及名称; |

|

C) |

额定电阻值∙Q,Rn∕"; |

|

CI) |

制造偏差; |

|

e) |

热态电阻,Q; |

|

f) |

冲击能量,J ; |

|

g) |

质量,kg; |

|

h) |

材质; |

|

i) |

产品编号; |

|

j) |

制造日期。 |

|

7型式试验 | |

7.1概述

型式试验是为了确定电阻器在设计和制造方而是否满足木标准中所规定的性能和要求。

所有试验应在同一电阻器模块上进行。除非另有规定,拟用来做型式试验的电阻器应为出厂试验 合格的电阻器。

同一试品全部试验合格后,才能判定通过试验。

7.2型式试验项目

型式试验包括:

a) 电阻值测量;

b) 电感值测呈;

C)温升试验;

Cl)绝缘试验;

C)抗震试验;

f) 无线电干扰电压试验;

g) 防护等级检查;

h) 冲击能冕试验;

i) 冲击电流试验;

j) 特殊试验。

7.3电阻值测量

7.3.1概述

用准确度0.5级的仪器测量电阻器阻值。

7.3.2冷态额定值

受试电阻器在环境空气中放置一段时间.当其温度与环境空气温度之差不超过2 K时,用准确度 0.5级仪器测量两出线端冋电阻值Reo4以,测量5次.将所测数据按式(2)折算为25 °C时的电阻值,其 值均应在规定的公差范围之内。

温升试验和冲击能量/电流试验前后电阻值的变化应不超过±2% .计算见式(5)。

cold,n,a - I X 100% V 2% ........................( 5 )

IReOId,恥 >

式中:

Rsd,n,b——温升试验前阻值折算值.单位为欧(Q);

∕<01d.n.^ 温升试验后阻值折算值.单位为欧(Q)。

7.3.3热态额定值

温升试驶中每个通电周期结束时,及冲击能量/'电流试驶中一次冲击能量后,均应测量电阻器两端 电压UW及流过的电流I心按式(6)算出热态额定值,再按式(2)折算为25 °C时的电阻值。

2 test

式中:

Ug——试對电压.单位为伏(V);

——试验电流.单位为安(A);

〃?——改接线后并联组倍数。

电阻器热态额定值应符合5.1的规定。

7.4电感值测量

在工频频率下测量残余电感值。

7.5温升试验

7.5.1概述

温升试验可在电阻器模块上进行,试验电阻器的安装条件与实际状态尽口 J能一致,并应在接近无风 的环境下进行.电阻器本身发热引起的气流除外。

如果试骑电源输出电压有限制.可改变受试设备内部接线方式,如将串联连接改成并联连接.应保 证通过电阻元件的电流不变,总功率不变.保证温升试验的等效性。改接线后的电阻值和试验电流值会 改变•计算受试设备的电阻器热态额定值时,应根据改线情况进行换算。

试验时,将电阻元件与外罩连接絞断开,外壳接地.试验结束后,受试设备恢复原状态。

交流侧启动电阻宜釆用交流电流试验,直流侧启动电阻宜采用直流电流试验。

7.5.2试验程序

环境温度测量采用温度计,其余各处温度测量采用热电偶或红外线测温仪,应采取措施防止温度计 或热电偶受热气体的影响。

每次通电后,冷却30 min再次通电;共通电5个周期,记录每次的启动电阻温升。启动电阻需满足 连续5次间隔0.5 h再次充电的要求.5次以后町以间隔2 h再次充电。

每个周期分为3个阶段如图1所示:

a) 第一阶段:试對电流按照模拟不小于2倍冲击能量W的等效电流、.试验吋间队为冲击电流 时间(一般不大于10 s),应根据式(7)确定等效试验电流。

Γι

ʃɪ2KNdZ 22XW ..............................( 7 )

f=0

b) 第二阶段:试验电流按照不小于技术参数的2倍的冲击后稳态电流执行,试验吋间n为持续 充电电流时间(一般不小于60 S)O

C)第三阶段:冷却30 minO

电流

Λ

连续做5个 周期

H..................十..................÷..................十...............................................................H ʃ

7i≤10 S 7«N60 S 为=30 mɪn 第2个周期

图1温升试验示意图

测量温升的时间包括但不限于以下时间点:

a) 第一阶段结束前时刻;

b) 第二阶段开始前时刻;

C)第二阶段结束前时刻。

测温点应包含,但不限于下列各点:

a) 电阻元件,测温点位于中冋元件上端位置;

b) 内部绝缘子,电阻箱内上端绝缘子外表面;

C)套管,电阻箱内套管外表面;

Cl)电阻元件的金属支撑件,支撑件中部上端位置;

e) 排出空气,百叶窗中部上端位置;

f) 顶蓬,中间位置;

g) 空心绝缘子型电阻的电阻材料表面(仅空心绝缘子型电阻器适用);

h) 环境温度,距离受试设备约Im处。

7.5.3温升试验的判定

温升试验前后电阻值变化应符合7.3.2的规定。

电阻元件的温升,不超过设备所用材料允许工作温度.就认为试验合格。

试验完毕,待冷却后,电阻元件没有龟裂和变形。

电阻器放置足够氏时间,待冷却到环温后.恢复到原接线•测量电阻值.并记录周围环境温度。电阻 值变化应符合7.3.2的规定。

7.6绝缘试验

7.6.1概述

电阻器的绝缘试验分工频耐受电压试验、宜流电压试验、雷电冲击电压耐受试验和操作冲击耐受电 压试验。试验时周围的大气条件和大气条件修正系数应该按GB/T 16927.1 2011中4.2√1.3和4.4的 规定。端子间的绝缘耐受试验如试验设备有困难时,可使用现场情况一致充电试验替代。每次绝缘试 验前后,需测量电阻值5次.误差满足7.3.2的耍求。

7.6.2 绝缘电阻值

试验采用2 500 V兆欧表,试验电压施加于电阻器引线端子与支架的接地端之间。

7.6.3工频耐压试验

7.6.3.1端子间

交流侧启动电阻端子间应进行工频耐压试验.试验在电阻器模块上,在容至允许的条件尽可能氏时 间运行。

试验电压按照式(8)确定。

[Jicm = —X k ..............................( 8 )

n

式中:

UitC——电阻器两端间启动时承受的最大工频电压.单位为千伏(kV);

〃 ——电阻器模块串联数;

k——电压不均匀分布系数,通常取1.05-1.10

也可采用等效原则.利用多个模块串联或模块内电阻元件进行试验.试验电圧相应折算。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.3.2端子对外壳

交流侧启动电阻端子对外壳应进行工频耐压试验.试验在电阻器模块上进行,将电阻元件与外壳连 接线断开,试验电压加到高压出线端上,外壳接地。按GB/T 16927.1—2011屮第6章规定进行试验。

试验电压升到规定的工频耐受电压值,持续时间1 min。

试验期冋应无击穿也不发生闪络。

试验电压(Ug)应按式(9)和式(IO)确定。

U^=-^ ×k(电阻器中点与外壳连接)..............................(9)

= -×k(电阻器中点不与外壳连接)..............................(10)

n

式中:

U 电阻器工频耐压要求值(整相电阻器进出线端子间),单位为千伏(kV);

〃——电阻器模块串联数;

k ——电压不均匀分布系数.通常取1.05〜1.1。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

对于空心绝缘子型电阻:在复合或瓷套管上进行试验。试验电压(Ug)应按式(10)确定。

7.6.3.3端子及外壳对地

交流侧启动电阻端子及外壳对地应逬行工频耐压试骑.试验在电阻器模块上进行,将电阻元件与外 壳等电位连接,试验电压加到任一出线端上。按GIVT 16927.1-2011中第6章规定进行试對。试验 电压为电阻器对地工频耐压值。

试验电压升到规定的工频耐受电压试验值,持续时间1 min。

试验期间试岱应无闪络、无放电、泄漏电流无明显増大。

7.6.3.4模块间

釆用多模块串联的交流侧启动电阻应进行模块间丁频耐压试羚,试验在多个电阻器模块上避行,试 验电压加到模块间绝缘子上。

试验电压升到规定的工频耐受电圧试验值,持续时冋Imie

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.4直流耐压试验

7.6.4.1端子间

直流侧启动电阻端子间应进行直流耐压试验.试验在电阻器模块上,在容量允许的条件尽可能长时 间运行。

试验电压按照式(11)确定。

LrdC

Ug =-×k ..............................( 11 )

H

式^卩:

UdC 电阻器两端冋启动时承受的最大直流电压.单位为千伏(kV);

〃 电阻器模块串联数;

k——电圧不均匀分布系数,通常取1.05〜1.1。

也可采用等效原则,利用多个模块串联或模块内电阻元件进行试验,试验电压相应折算。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.4.2端子对外壳

直流侧启动电阻应进行端子对外壳直流耐压试验,试验在电阻器模块上进行.将电阻元件与外壳连 接线断开.试验电压加到高压出线端上.外壳接地。按GB/T 16927.1—2011中第5章规定进行试验。

试验电压升到规定的宜流耐受电压值.持续时冋1 min。

试验期间应无击穿也不发生闪络。

试验电压(UB)应按式(12)和式(13)确定。

XkC电阻器中点与外壳连接)..............................(12 )

Z X 72

U^=-XkC电阻器中点不与外壳连接)..............................(13 )

H

式中:

U——电阻器直流耐压要求值(整极电阻器进出线端子间).单位为千伏(kV);

〃 ——电阻器模块串联数;

k 电压不均匀分布系数,通常取1.05-1.1.

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

对于空心绝缘子型电阻:在复合或瓷套管上进行试验。试验电压(U顷)应按式(13)确定。

7.6.4.3端子及外壳对地

交流阀侧启动电阻和宜流侧启动电阻应进行端子对外壳直流耐压试验,试验在电阻器模块上进行, 将电阻元件与外壳等电位连接,试验电压加到任一出线端上。按GB/T 16927.1-2011中第5章规定 进行试验。试验电压为电阻器对地直流耐压值。

试验电压升到规定的直流耐受电压试验值.持续时间1 mino

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.4.4模块间

采用多模块串联的交流阀侧和宜流侧启动电阻应进行模块间直流耐压试验,试验在多个电阻器模 块上进行.试验电压加到模块间绝缘子上。

试验电压升到规定的直流耐受电压试验值,持续时间1 min。

试验期间试品应无闪络、无放电、泄漏电流无明显増大。

7.6.5雷电冲击耐压试验

7.6.5.1 端子间

试验在电阻器模块上进行,将试验电压加到高压出线端,低压出线端接地。试验方法按 GB/T 16927.1—2011中第7章规定进行试验。

电压波形采用标准雷电冲击波.艮卩1.2/50 〃s,试验次数:半电压下正、负极性各1次;全电压下正、 负极性各15次。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

试验电压(U心)应按式(14)确定。

L7icm =UPealC Xk ..............................( 14 )

n

式^卩:

—电阻器两端间雷电冲击电压.单位为千伏(kV);

〃 ——电阻器模块串联数;

k ——电压不均匀分布系数。

7.6.5.2端子对外壳

试验在电阻器模块上进行,将试验电压加到高压出线端.外壳接地。试验方法按GB/T 16927.1-2011中第7章规定进行试验。

电压波形采用标准雷电冲击波,即1.2/50 >s,试验次数:半电压下正、负极性各1次;全电压下正、 负极性各15次。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

试验电压(Ug)应按式(15)和式(16)确定。

Ug =ζ⅛*X"(电阻器中点与外壳连接) ........................(15 )

Z X 72

电阻器中点不与外壳连接) ........................(16)

n

式中:

——电阻器两端间雷电冲击电压,单位为千伏(kV);

〃 ——电阻器模块串联数;

k ——电压不均匀分布系数。

7.6.5.3端子及外壳对地

试验在电阻器模块上逬行,电阻器所有箱体与岀线端子短接,将试验电压加到任一出线端。试验方 法按GB/T 16927.1—2011中第7章规定进行试验。

电压波形采用标准雷电冲击波.即1.2/50 >s,试验次数:半电压下正、负极性各1次;全电压下正、 负极性各15次。试验电压为电阻器对地雷电冲击耐压值。

试穀期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.5.4模块间

采用多模块串联的启动电阻应进行模块间雷电冲击耐压试验,试验在多个电阻器模块上进行.试验 电压加到模块间绝缘子或空气间隙上。

试验方法按GIVT 16927.1—2011中第7章规定进行试验。

电压波形采用标准雷电冲击波,即1.2/50 HS.试验次数:半电压下正、负极性各1次;全电压下正、 负极性各15次。

试验电压应根据接线方式确定。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.6.6操作冲击耐压试验

7.6.6.1端子间

试验在电阻器模块上进行.将试验电压加到高压出线端.低压出线端接地。试验方法按 GB/T 16927.1—2011中第8章规定进行试验。

电压波形采用标准操作冲击波,即250/2 500 试验次数:半电压下正、负极性各1次;全电压下

正、负极性各15次。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

试验电压(Uw)应按式(17)确定。

= — × k ..............................( 17 )

n

式中:

——电阻器两端间操作冲击电压,单位为千伏(kV);

〃 ——电阻器模块串联数;

k ——电压不均匀分布系数。

7.6.6.2端子对外壳

试验在电阻器模块上进行,将试验电压加到高压出线端.外壳接地。试验方法按GB/T 16927.1-2011中第8章规定进行试验。

电压波形采用标准操作冲击波,即250/2 500 /必,试验次数:半电压下正、负极性各1次;全电压下 正、负极性各15次。

试验期间试品应无闪絡、无放电、泄漏电流无明显增大。

试验电压(Uw)应按式(18)和式(19)确定。

UW=号 X妃电阻器中点与外壳连接) ........................(18 )

2 X 72

TT

U^=-×k(电阻器中点不与外壳连接) ........................(19 )

n

式中:

UE——电阻器两端间操作冲击电压,单位为千伏(kV);

〃一电阻器模块串联数;

k ——电压不均匀分布系数。

7.6.6.3端子及外壳对地

试验在电阻器模块上进行.电阻器所有箱体与出线端子短接.将试验电压加到任一出线端。试验方 法按GB/T 16927.1—2011中第8章规定进行试验。

电压波形采用标准操作冲击波.即250/2 500 >s,试验次数:半电压下正、负极性各1次;全电压下 正、负极性各15次。

试验电压为电阻器对地操作冲击耐压值。

试验期间试品应无闪络、无放也、泄漏电流无明显増大。

7.6.6.4模块间

采用多模块串联的启动电阻应进行模块间操作冲击耐压试验,试验在多个电阻器模块上进行,试對 电压加到模块冋绝缘子和空气冋隙上。

试验方法按GB/T 16927.1—2011中第8章规定进行试验。

电压波形采用标准操作冲击波,即250/2 500 >s,试验次数:半电压下正、负极性各1次;全电压下 正、负极性各15次。

试验电压应根据接线方式确定。

试验期间试品应无闪络、无放电、泄漏电流无明显增大。

7.7抗震试验

试羚宜按GB/T 13540的规定进行。

电阻器应能承受规定地震烈度的作用而不损坏。

可模拟产品结构进行抗地震性能的计算分析,以验证电阻器的抗震性能。

7.8无线电干扰电压试验

本项试验仅适用于高压端对地爬距计算用电压为126/W及以上的电阻器。

试验按GB/T 11022—2011中6.3规定进行.无线电干扰电压不大于2 500 PV。

7.9外壳防护等级检查

按GB/T 4208-2017中第12章和第13章的规定进行,应满足6.10的规定。

7.10冲击能量试验

按照技术协议的冲击能量要求.对电阻器施加瞬时能量(不小于冲击能量要求),通电时冋不大于 3 SO

冲击能量试验可与标准中规定的热态电阻值计算一起进行。

对电阻器用红外线测温设备测量,测点不少于5点,测量点需包括但不限于以下点:

a) 实际电阻元件;

b) 内部绝缘子;

C)套管;

Cl)电阻网的金属支撑材料(如石);

C)顶棚;

D 排出空气;

g)环温。

试验中测虽箱体及帽子的温度(金属电阻)・记录冲击时和冲击后30 min内温度变化。观察电阻片 的表现。试验后检查电阻片的状况,应无龟裂和变形(金属电阻),应无烧灼现象(陶瓷电阻),颜色应无 明显变化。

非金属电阻可根据要求在电阻片或比例单元上进行型式试验。

试验之前及之后均应对电阻值进行测量.前后测量电阻值改变应不超过±5%。

电阻元件的温升,不超过设备所用材料允许工作温度。

试验后按式(6)计算热态额定值Rhgn,并折算为25 °C时的电阻值,其值应符合5.1的规定。

7.11冲击电流试验

对电阻席施加不小于充电电流峰值的试验电流,试验时间不小于ISo通电时间内电阻吸收能虽达 最大冲击能量要求,则该试验可与能量冲击试羚合并进行。

对电阻器用红外絞测温设备测虽,测点不少于5点,测舅点需包括但不限于以下儿点:

a) 实际电阻元件;

b) 内部绝缘子;

C)套管;

CI)电阻网的金属支撑材料(如有);

e) 顶棚;

f) 排出空气;

g) 环温。

试验中测量箱体及帽子的温度(金属电阻),记录冲击时和冲击后30 min内温度变化。观察电阻片 的表现。试验后检查电阻片的状况,应无龟裂和变形(金属电阻),应无烧灼现象(陶瓷电阻),颜色应无 明显变化。试對之前及之后均应对电阻值进行测量.前后测量电阻值改变不应超过±5%。

电阻元件的温升,不超过设备所用材料允许工作温度。

8出厂试验(例行试验)

8.1概述

交货前对每一台电阻模块进行出厂试验。

8.2出厂试验项目

包括:

a) 外观及一般检查;

b) 额定电阻值测量;

C)也感值测量;

Cl)工频耐压试验(交流侧启动电阻);

e)直流耐压试验(交流侧阀侧启动电阻和直流侧启动电阻)。

8.3外观及一般检查

包括:

a) 电阻器外观不应有明显划痕和变形;

b) 铭牌应牢固.参数正确;

C)观察门应关闭灵活.紧固件无漏装、无松动;

CI)套管、绝缘子表面应无损伤.绝缘子的质量应符合产品标准的质量要求。

8.4额定电阻值测量

根据电阻值的大小.选取合适的测试仪器进行测量,通常用准确度0.5级的仪器测量电阻值R、。 用温度计记录试品所处地点的环境温度。

将所测数据按式(2)折算为25 °C吋的电阻值.其值应符合规定要求。

8.5电感值测量

按7.4进行。

8.6工频耐压试验

按7.6.3逬行。

8.7直流耐压试验

按7.6.4进行。

9现场试验

9.1概述

为确保投运前的可靠性,电阻器安装后.应进行现场交接试验。

9.2现场试验项目

包括:

a) 外观及一般检査;

b) 额定电阻值测量;

C)工频耐压试验(可結合现场试验条件决定是否逬行此试验);

d)直流耐压试验(口J结合现场试验条件决定是否进行此试验)。

9.3外观及一般检查

包括:

a) 电阻器外观不应有明显变形;

b) 套管、绝缘子表面应无损伤,应符合各自产品标准的要求;

C)按图纸检查总体安装应正确,接线应可靠;

d)电阻器内部应无杂物。

9.4额定电阻值测量

应在工频频率下对电阻值进行测量,所得结果考虑温度校正值之后应在规定的误差范围之内。需 现场进行绝缘也阻测试。

9.5 工频耐压试验

按7.6.3进行。

9.6直流耐压试验

按7.6.4进行。

10包装、贮运、安装、运行及维修和技术资料

10.1 包装

电阻器的外包装应坚固、牢靠,适于氏途运输,能多次搬运和装卸.并在包装箱的侧面以运输常用的 标记和图案标明起吊位置,以便于装卸搬运。标志应清晰整齐,并保证不因运输或贮存长久而模糊不 清.标志应有下列内容:

a) 工程名称/合同号;

b) 到货地址;

C)收货人;

d) 货物及部件名称;

e) 箱号/件号;

f) 毛重/净重(千克);

g) 体积(长X宽X高,以毫米表示);

h) 包装箱上应明显地标有“小心轻放”“向上”“防雨”等字样或标记。

对需单独运输的电阻器用零部件应装入完好的包装箱内。

10.2 贮运

电阻器运输过程屮不得受剧烈冲撞,不得倒置,应防止外力损伤。

10.3安装

如果电阻器不是组装后发运的运输单元应当清晰地加以标记.并冇总装图样和零部件明细:

a) 应有安全开箱和起吊所需资料;

b) 应按安装使用说明书规定程序就位;

C)安装后检查应符合9.3和9.4的规定。

10.4运行及维修

运行前应按第9章进行现场试验,应按制造厂提供的安装使用说明书要求,在停电检修期间对设备 清理检查,并做好记录。

10.5技术资料

包括:

a) 装箱清单;

b) 产品合格证;

C)出厂检验报告;

d) 支柱绝缘子、套管的检验报告;

e) 安装使用说明书;

f) 图纸资料。

附录 A

(资料性附录) 启动电阻位置示意图

一般应在交流侧配置启动电阻.位置可选为联接/换流变压器网侧或阀侧。根据系统研究可配置直 流侧启动电阻。双极接线和对称单极接线下启动电阻可选安装位置示意如图A.1和图A.2所示。

直流侧极线启动电阻

换流变压器

网侧启动 阀侧启动

电阻 电阻

桥臂电抗器

子模块(阀级)

⅛i

I直流侧中性母线

: 启动电阻

换流器

中性母线

金属回线或接 地极线路

―H=ZP--

自流侧中性母线 启动电阻

换流变压器

网侧启动 阀侧启动

电阻 电阻

桥臂电抗器

子模块(阀级)

极线

直流側极线启动电阻

图AJ 双极接线启动电阻的布置示意图

极线

直流侧极线启动电阻 —≡

图A.2对称单极启动电阻位置示意图

附录B

(资料性附录) 电阻器典型设计参数

电阻器典型设计参数如表B.1所示。

表B.1电阻器典型设计参数

|

序号 |

名称 |

単位 |

招标人要求值 |

投标人保证值 |

|

1 |

结构型式或型号 |

HWVWVW____________H____________________ | ||

|

2 |

冷却方式 | |||

|

3 |

额定阻值(25°C) |

∩ | ||

|

4 |

电阻值允许偏差 |

% | ||

|

电阻值温升偏差 |

% | |||

|

5 |

最大电感值 |

mH | ||

|

6 |

充电电流(峰偵) |

A | ||

|

冲击后稳态电流(持续60 s)(有效值) |

A | |||

|

7 |

冲击能量 |

MJ | ||

|

冲击能量持续时间 |

ms | |||

|

8 |

最高运行电压(端子间和端对地) |

kV | ||

|

9 |

操作冲击(端子间) |

kV | ||

|

操作冲击(端对地) |

kV | |||

|

IO |

雷电耐受(端子间) |

kV | ||

|

雷电耐受(端对地) |

kV | |||

|

11 |

工频耐压(端对地) |

kV | ||

|

工频耐压(端子间) |

kV | |||

|

12 |

具有较长持续时间的工頻过电压(端对地) |

kV | ||

|

13 |

直流耐压(端对地) |

kV | ||

|

直流耐压(端子间) |

kV | |||

|

14 |

具有较K持续时间的直流过电压(端对地) |

kV |

HWVWVW____________H____________________ | |

|

15 |

最小爬电比距 |

mm/kV | ||

|

16 |

极线端子载荷 | |||

|

水平纵向分量 |

N | |||

|

垂直分員 |

N | |||

|

水平横向分最 |

N | |||

|

弯矩 |

N ∙ m | |||

|

17 |

电阻器组件数 | |||

|

18 |

钢材型号AISI,成分表示 |

表B.1 (续)

|

序号 |

名称 |

単位 |

招标人要求值 |

投标人保证值 |

|

19 |

温升试骚下的热点温升/平均温升 |

K | ||

|

20 |

冲击能量下温升 |

K | ||

|

21 |

电阻元件材料有效质虽 |

kg | ||

|

22 |

钢材型号AISI.成分表示 |

附录C

(资料性附录)

启动电阻典型充电电流波形

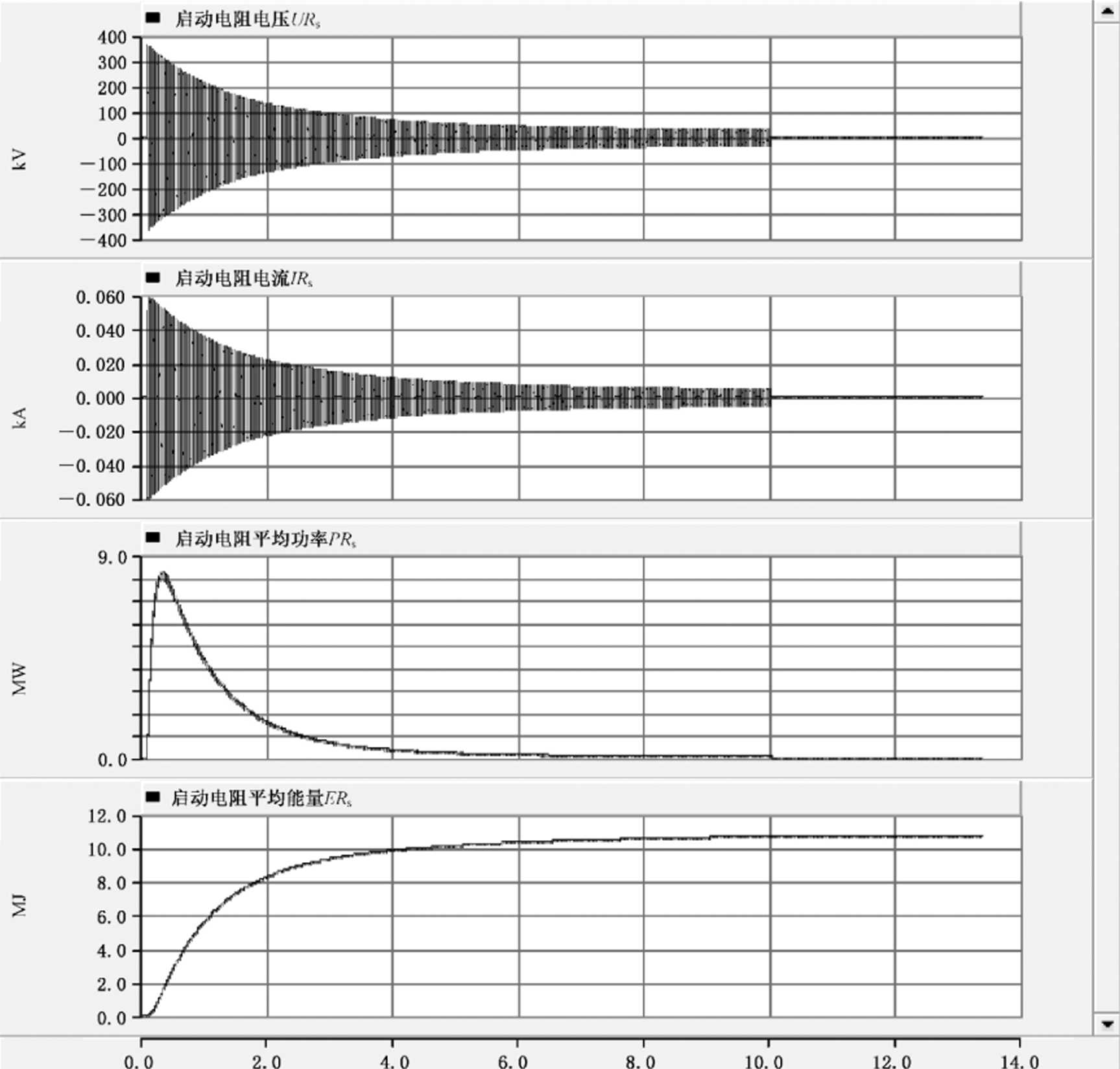

交流侧启动电阻典型充电电流波形如图C.I和图C.2所示。

图C.1 一侧换流站单独充电过程

■启动电阻电压

400

300

200

100

0

≥ -100

-200

-300

-400

|

■ ⅜> •… | ||||||||

|

i∣ιr≡ |

w≡≡s i |

I ∙ ∣, |

UMnIiknBl |

IHHH≡≡∖ | ||||

|

1 |

ILL |

UΛ∖∖ | ||||||

|

F ∙ γ ■ 一 |

r | |||||||

o

060

O

040

O

OOO

020

040

060

9.0

0

<

M -0

020 4

■启动电阻电流/R

■后动电阻平均能量/,R

寫

0.0

12

O

10

O

O

没

0.0

2.0

4.0

6.0

8.0

12.0

14.0

8

6

0

0

0

0

4

2

0

■启动电阻平均功率尸K

图C.2 一侧换流站充电未完成时另一侧开始充电过程

直流侧启动电阻典型充电电流波形如图C.3所示。

|

.启动电阻电庆I况____________________________________ |

▲ ▼ | |||||||||

|

UUU Cnn . |

_ | |||||||||

|

UUU AΓ∖(∖ ・ |

L | |||||||||

|

ZIUU Qnn・ |

二 | |||||||||

|

OVu O∩∏ . | ||||||||||

|

乙UU 1∩∩ . |

ɪz | |||||||||

|

IVV Λ |

ʌz | |||||||||

|

H CA-启动电阻电流"___________________________________ | ||||||||||

|

V/ ∙ W ∏ CΛ _ |

L_______________________ | |||||||||

|

U∙ OU | ||||||||||

|

V. 9U Λ QΛ・ |

二 | |||||||||

|

U・ɔ V Λ OA・ | ||||||||||

|

V∙ NU ∏ IA- | ||||||||||

|

U∙ 1 U |

X— | |||||||||

|

U UU-- .兰典阻平均功率尸_____________________________ | ||||||||||

|

OUV QCH ■ | ||||||||||

|

9∩n・ | ||||||||||

|

ZUU 1 CΛ . |

L | |||||||||

|

IbU 1 ΛΛ . | ||||||||||

|

IUU CA・ | ||||||||||

|

Ov | ||||||||||

|

U 一一 一 一 一 一-----— ------—~ ----------- ■启动电阻平均能叡7« n n______________________________________________________________________________________________ | ||||||||||

|

I・V c∏- |

"•一一 | |||||||||

|

O. U c ∩ . |

^τ~ | |||||||||

|

□ ∙ V | ||||||||||

|

q. u . |

1 | |||||||||

|

0∙ U OΛ- | ||||||||||

|

I n・ |

_ | |||||||||

|

1. U |

_ | |||||||||

|

U・V ------------------------------------------------------------------------------------------------------ | ||||||||||

|

2. OO 2. 25 2. 50 2. 75 3. 00 3. 25 3. 50 3. 75 4. 00 | ||||||||||

图C.3直流侧启动电阻典型充电电流波形

GB/T 36955-2018

中华人民共和国

国家标准

柔性直流输电用启动电阻技术规范

GB/T 36955—2018

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(IooO29) 北京市西城区三里河北街16号(100045)

网址:www.spc.org.cn

服务热线:400-168-0010

2018年12月第一版

*

书号:155066 • 1-61813

版权专有侵权必究