ICS 23. 080; 71. 120; 71. 120. 20; 75. 180. 20

G 92; G 93

HG/T 5636 〜5638—2019

2019-12-24 发布

2020-07-01 实施

中华人民共和国工业和信息化部发布

ICS 71. 120. 20; 75. 180.20

G 93

HG/T 5636—2019

FlaSh heating tank for SUlfUriC alkylation

2019・12・24发布 2020-07-01实施

中华人民共和国工业和借息化部发布

-II- -Λ-

刖 H

本标准按照GB/T 1. 1—2009给出的规则起草。

本标准由中国石油和化学工业联合会提出.

本标准由全国化工机械与设备标准化技术委员会(SAC/TC429)归口。

本标准起草单位:华东理工大学、上海伊特工程技术有限公司、上海灿越化工科技有限公司、天 华化工机械及自动化研究设计院有限公司.

本标准主要起草人:白志山、罗会清、杨晓勇、蒋涛、周正亮、李治民、左锐、张志远、杭 玉宏。

1范围

本标准规定了硫酸烷基化用闪蒸取热罐(以下简称闪蒸取热罐)的术语和定义、结构型式、型号 和基本参数、要求、装配与安装、试验方法、检验规则、标志、出厂文件和包装。

本标准适用于硫酸法烷基化生产过程中用于进行酸相冷却降温以及烷相汽化分离的闪蒸取热罐。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150. 2压力容器 第2部分:材料

GB/T 150. 3压力容器 第3部分:设计

GB/T 150. 4压力容器 第4部分:制造、检验和验收

GB/T 700碳素结构钢

GB/T 713锅炉和压力容器用钢板

GB/T 14041.1液压滤芯 第1部分:结构完整性验证和初始冒泡点的确定

GB/T 20080液压滤芯技术条件

GB/T 24511承压设备用不锈钢和耐热钢钢板和钢带

HG/T 21618丝网除沫器

JB/T 1205塔盘技术条件

JB/T 4711压力容器涂敷与运输包装

NB/T 47013. 2-2015承压设备无损检测 第2部分:射线检测

NB/T 47013. 3-2015承压设备无损检测 第3部分:超声检测

NB/T 47014承压设备焊接工艺评定

NB/T 47015压力容器焊接规程

SH/T 3406石油化工钢制管法兰

3术语和定义

下列术语和定义适用于本文件。

在硫酸法烷基化油生产过程中用于对沉降罐处理后的酸姪混合物进行酸相冷却降温和烷相汽化分 离的装置。

3.2

姫相 hydrocarbon PhaSe

烷基化反应中涉及的碳氢化合物.

(5> 1

3.3

烷基化反应中使用的硫酸。

4结构型式、型号和基本参数

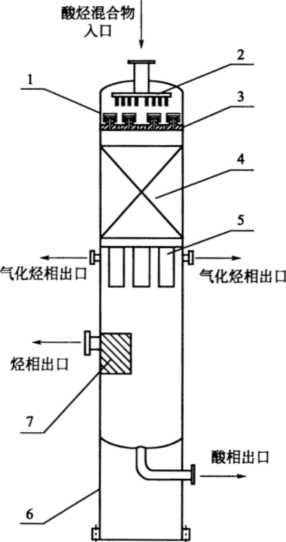

硫酸烷基化用闪蒸取热罐为立式设备,主要由外壳和内件构成,外壳为钢制压力容器,内件包括 喷淋管、泡帽塔盘、不规则微通道丝网、导流筒和分离斜板等,其结构见图1。硫酸烷基化用闪蒸取 热罐技术原理参见附录A。

说明:

1 ----夕卜壳;

2 --喷淋管;

3— —泡帽塔盘;

4— —不规则微通道丝网3

5 --导流筒;

6 ---裙座;

7 --分离斜板。

图1闪蒸取热罐结构示意图

闪蒸取热罐型号的表示方法如下:

FHT A/H □ - □

Tl L…

--------罐体公称直径,mm

'-------------酸/烷代号

-----------闪蒸取热罐代号

示例:

罐体公称直径为4 400 mm、额定处理量为3 400 m3∕h的硫酸烷基化用闪蒸取热罐,其型号为:

FHT A/H 4400-3400

4.3基本参数

闪蒸取热罐的基本参数见表1.

表1闪蒸取热罐的基本参数

|

项 |

目 |

基本参数 |

|

罐内介质 |

浓硫酸、烷基化油、其他有机物及杂质 | |

|

聚合物纤维直径∕lχm |

20 〜IOo | |

|

不锈钢金属丝直径。Im |

100〜200 | |

|

不规则微通道丝网孔隙率/% |

70 〜95 | |

|

外壳直径∕mm |

>500 | |

5要求

5. 1设计要求

5. 1. 1闪蒸取热罐入口物料酸相含量应不超过55% (体积分数)。硫酸烷基化用闪蒸取热罐设计应 符合GB/T 150.3的规定。

5. 1.2设计条件应明确给出闪蒸取热罐的处理流量、操作压力、操作温度范围,包括正常工况流量 和最大工况流量、正常操作温度和最高操作温度,并给出设备使用的环境条件和安装位置等。

5. 1.3工艺条件应给出闪蒸取热罐的进料中酸相和烷相的组成、各相含量和特性,以及经闪蒸取热 罐处理后的各相含量、各相温度要求、系统压降等。

5.1.4正常工作状态下,闪蒸取热罐非金属部件设计使用寿命不应少于5 a,金属部件设计使用寿命 不应少于15 a。

5. 1.5闪蒸取热罐没计时,应考虑不规则微通道丝网的机械性能满足装置连续、稳定地运行1个周 期(不少于3 a),在运行周期到时需进行检修。

5.1.6闪蒸取热罐运行过程中,如果不规则微通道丝网的前后压差大于设计压差的4倍,则系统应 停车并考虑更换不规则微通道丝网。

5. 1.7经闪蒸取热罐处理后,酸相中炷含量(质量分数)应不大于15%,炷相中酸含量(质量分 数)应不大于15%.

5. 1.8喷淋管和泡帽塔盘的设计应能保证入口物料在罐体截面上均匀分布。

5.1.9导流筒的设计要能够使液体均匀流动,并防止汽化炷相向上回流。

5.1.10不规则微通道丝网的支撑件,包括主梁、格栅等,其支撑强度应按丝网前后压差为设计压差 6倍的条件进行设计。

5.2材料要求

5. 2. 1闪蒸取热罐使用的材料应符合图样及技术文件的规定。

5. 2.2闪蒸取热罐所用材料应具有质量合格证。

5. 2.3材料的检验与复检,除应符合图样规定外,还应符合订货合同的要求。

5. 2.4闪蒸取热罐的外壳采用压力容器用碳素钢和低合金钢,且材料的化学成分和力学性能应符合 GB/T 713的规定。

5.2.5闪蒸取热罐筒体上的管法兰采用碳素钢和低合金钢,且材料的化学成分和力学性能应符合 SH/T 3406的规定.

5. 2.6闪蒸取热罐筒体上的接管采用碳素钢和低合金钢,且当采用无缝钢管时应符合GB/T 150. 2 的规定,采用钢板焊接时应符合GB/T 713的规定。

5. 2. 7喷淋管采用不锈钢材料,且材料的化学成分和力学性能应符合GB/T 24511的规定。

5. 2. 8泡帽塔盘采用不锈钢材料,且材料的化学成分和力学性能应符合GB/T 24511的规定。

5.2.9导流筒采用碳素钢和低合金钢,且材料的化学成分和力学性能应符合GB/T 713的规定。

5. 2. 10分离斜板采用碳素钢和低合金钢,且材料的化学成分和力学性能应符合GB/T 713的规定.

5. 2. 11不规则微通道丝网采用聚合物纤维和不锈钢金属丝混合编织而成的丝网,聚合物纤维应符合 设计要求和技术文件的规定,不锈钢金属丝应符合HG/T 21618的规定。

5. 2. 12闪蒸取热罐的支撑内件采用碳素结构钢,材料的化学成分和力学性能应符合GB/T 700的 规定。

5.3制造要求

5. 3. 1外壳

5. 3. 1. 1闪蒸取热罐外壳的工作表面应光滑、平整,其制造应符合GB/T 150. 4的规定。

5. 3. 1. 2闪蒸取热罐外壳的焊接规范及其工艺评定应符合NB/T 47014、NB/T 47015的规定。闪蒸 取热罐外壳对接焊缝应按照GB/T 150.4的要求进行射线检测或超声检测,射线检测应符合 NB/T 47013. 2—2015中合格级别为∏级的规定,超声检测应符合NB/T 47013. 3—2015中合格级别 为I级的规定。

5. 3. 1. 3闪蒸取热罐外壳液压试验应符合GB/T 150.4的规定。

5. 3.2不规则微通道丝网

5. 3. 2. 1不规则微通道丝网采用聚合物纤维(聚四氟乙烯、聚丙烯纤维等)和不锈钢金属丝混合编

4 (8) 织而成,聚合物纤维直径选用范围20 μm~100 μm,不锈钢金属丝直径选用范围]OO μm~200 μm, 丝网的设计制造应符合GB/T 20080、HG/T 21618的要求。

5. 3. 2. 2不规则微通道丝网结构完整性应符合GB/T 14041.1的规定。

5∙ 3. 2. 3不规则微通道丝网的制造应符合HG/T 21618的规定.

5. 3.3泡帽塔盘

泡帽塔盘的制造应符合JB/T 1205的规定。

5. 3.4喷淋管、导流筒和分离斜板

喷淋管、导流筒、分离斜板的制造应符合图样的要求。

5. 3.5支撑内件

支撑内件包括主梁、支梁、挡圈等,其制造应符合图样的要求。

6装配与安装

6.1所有零部件须经检验合格后方可进行装配。

6.2闪蒸取热罐支撑内件除图样有特别要求外,主梁、支梁、挡圈均通过焊接方式与筒体连接,装 配尺寸极限偏差应不超过士2 mm,同时保证其水平度应不超过2 mm.

6.3喷淋管的安装要保证其平面度和垂直度。

6.4导流筒焊接在主梁和罐体上,导流筒的装配尺寸极限偏差应不超过士2 mm。

6. 5泡帽塔盘的装配应符合JB/T 1205的规定。

6.6不规则微通道丝网的装配应符合HG/T 21618的规定,丝网块与罐体内壁、块与块之间不应存 有缝隙,且其安装要保证水平度,水平尺寸极限偏差应不超过士2 mm。

7试验方法

7. 1闪蒸取热罐外壳、内件的主要尺寸釆用常规仪器测量,所用计量器具的准确度为0.02 mm。

7.2闪蒸取热罐外壳、内件的外观质量检査采用目视检测.

7. 3闪蒸取热罐外壳射线检测或超声检测应符合NB/T 47013. 2—2015和NB/T 47013. 3—2015的 要求。

7.4闪蒸取热罐外壳的液压试验应符合GB/T 150. 4液压试验的要求。

7.5不规则微通道丝网的安装检验应符合HG/T 21618的要求.

7. 6泡帽塔盘的安装检验应符合JB/T 1205的要求。

7.7闪蒸取热罐的处理量和系统压降的试验(包括正常工况流量和最大工况流量),根据所设计闪蒸 取热罐的处理量范围或尺寸范围:当闪蒸取热罐的直径不大于1 m或设计处理量不大于150 m3∕h时,

(9) 5 直接进行处理量和系统压降的试验;当闪蒸取热罐的直径大于1 m或设计处理量大于150 m3∕h时, 应采用按一定原则缩小的装置进行试验,具体的缩小原则是以罐体内截面流速相等为准则,按公式 (1)计算。

L扣攀 ...........................⑴

Al A∙L

式中:

U一一截面流速的数值,单位为米每小时(m/h);

Ql——产品的设计流量的数值,单位为立方米每小时(r∏3∕h);

Al——产品的罐体截面积的数值,单位为平方米(m');

k—流量修正系数(考虑试验介质清水与实际产品物料之间在黏度、密度等方面的差异);

Q2——试验罐的设计流量的数值,单位为立方米每小时(m3∕h);

A2——试验罐的截面积,单位为平方米(∏√).

装置进行试验的罐内填料等内件的高度与产品相同,相较于产品仅缩小罐体直径并适当缩短罐体 高度,从而制作缩小的试验装置。试验采用常温清洁水作为试验液体.试验时以全数值读取流量Q2、 压降数据,绘制试验罐的流量-压降曲线,再结合公式(1)修正后,处理流量Qi、系统压降△/>等 参数应符合产品的设计要求.

8检验规则

8. 1检验分类

硫酸烷基化用闪蒸取热罐的检验分为出厂检验和型式检验。

8.2出厂检验

8. 2. 1每台闪蒸取热罐均应进行出厂检验,经生产厂质量检验部门检验并签发合格证后方可出厂. 闪蒸取热罐的外壳和内件应在组装之前分别进行检验。

8.2.2出厂检验项目包括:

a) 闪蒸取热罐外壳、内件的主要尺寸检査;

b) 闪蒸取热罐外壳、内件的外观质量检査;

C)闪蒸取热罐外壳对接焊缝射线检测或超声检测;

d) 闪蒸取热罐外壳液压试验;

e) 不规则微通道丝网结构完整性;

f) 不规则微通道丝网的安装检验;

g) 泡帽塔盘的安装检验.

8.3型式检验

8. 3. 1凡属下列情况之一者,应进行型式检验:

a) 新产品及新规格产品定型或老产品转厂生产;

b) 因产品结构、工艺或主要材料的更改,可能影响产品性能时;

C)连续停产Ia以上恢复生产时;

d)产品正常生产运行满3 a时。

产品的型式检验可在设备制造厂进行随机抽样试验或现场实测,其中闪蒸取热罐的处理流量的试 验(包括正常工况流量和最大工况流量)宜在用户现场进行,可单独进行,亦可以用户的使用报告或 6 (10)

生产实测数据为依据。

8.3.2型式检验项目包括:

a) 出厂检验的项目;

b) 闪蒸取热罐的处理流量和系统压降试验。

8.4判定规则

出厂检验和型式检验结果应符合第5章的规定。任一项目检验不合格,应加倍抽样复检,若仍不 合格则判定为不合格。

9标志、出厂文件和包装

9.1.1每台产品应在明显而平整的位置固定铭牌,铭牌的安装方式应符合GB/T 150. 4的规定。

9. 1.2铭牌的标示内容应符合GB/T 150. 4的规定。

9.2出厂文件

每台产品出厂应包括下列文件:

a) 产品合格证;

b) 产品使用说明书;

C)闪蒸取热罐结构示意图;

d) 系统连接示意图;

e) 安装基础图;

D产品配备件清单;

g)压力容器规定的其他出厂文件。

9. 3.1闪蒸取热罐的涂敷与运输包装,除应符合JB/T 4711的规定外,还应符合设计文件的要求。

9. 3.2包装应确保产品在运输过程中免受损伤,且不丢失附件和文件资料。

附录A (资料性附录) 硫酸烷基化用闪蒸取热罐技术原理

硫酸法烷基化是指在浓度为93%〜98%的浓硫酸作催化剂的条件下,将低分子量的烯燈(主要 由丙烯和丁烯组成)与异丁烷结合,生成以异辛烷为主要成分的烷基化油。闪蒸取热罐是硫酸法烷基 化工艺中用于对沉降罐处理后的酸燈混合物进行酸相冷却降温和炷相汽化分离的装置。闪蒸取热罐是 由筒体、喷淋管、泡帽塔盘、不规则微通道丝网、导流筒和分离斜板等部件组成的成套设备,采用新 型的结构和内件对沉降罐处理后的酸炷混合物进行酸相冷却降温和短相汽化分离,具有取热效果好、 取热后混合物温度均匀、烷相汽化率高等特点,并使硫酸以最适宜的温度返回反应器,提高系统效 率。其结构如4.1中图1所示。

闪蒸取热罐的技术原理:

烷基化油生产系统中,吸收了大量反应热的烷基化反应流出物从闪蒸罐顶部入口进入,经顶部的 喷淋管分散为均匀的初始分布状态,而后经喷淋管下方的泡帽塔盘进一步促进物料的均匀分布。泡帽 塔盘下方是不规则微通道丝网,其中的流动通道具有极大的表面,且由于物料中的酸相和燈相对丝网 的润湿亲和性不同,在物料通过丝网时,一方面酸相汇聚在通道内表面铺展成液膜,并随着流动不断 更新,极大地增加了酸相与烷相的接触面积和接触时间,从而强化酸相和燈相之间的热量传递过程, 使酸相均匀快速地冷却且姪相吸收热量提高温度,另一方面大量的酸滴在通道内表面聚合成片,有利 于硫酸离开载体沉降至闪蒸罐底部后迅速与燈相分层。在闪蒸罐的整个流动过程中,介质压力逐渐降 低,当低于燈类的饱和蒸气压时,部分燈将发生汽化并进一步吸收大量的热量,使得硫酸等热载体进 一步冷却下来。汽化炷相经相关出口离开闪蒸罐,酸相与液态燈相在罐体底部分层,从而分离。

8

(12)

库七七www.kqqw.com提供下载