本部分编号

环刚度等级

公称尺寸

ICS 83.140.30

G 33

^綜蒸縁沮陵綵:舟爲:•:密・・:::・^^

∖∙.∙---L-. I .

∖ -ɪ, —ʌ [ .................. ɪ

^liHlbiMItoF

GB/T 19472.1—2019

代替 GB/T 19472.1—2004

POlyethyIene StrUCtUre VVan PiPeiine SyStem for UndergrOUnd USage— Part 1: POiyethylene CIOUble VVall COrrUgateCl PiPeS

2019-08-30 发布

2020-03-01 实施

GB/T 19472≪埋地用聚乙烯(PE)结构壁管道系统》分为两个部分:

——第1部分:聚乙烯双壁波纹管材;

—第2部分:聚乙烯缠绕结构壁管材。

木部分为GB/T 19472的第1部分。

本部分按照GlVT 1.1—2009给出的规则起草。

本部分代替GB/T 19472.1-2004«埋地用聚乙烯(PE)结构壁管道系统 第1部分:聚乙烯双壁波 纹管材》,与GB/T 19472.1-2004相比,主要技术变化如下:

——修改了范围(见第1章,2004年版的第1章);

——修改了氣化诱导时间的检验方法(见4.2,2004年版的4.2);

--修改了弹性密封圈的要求(见4.4,2004年版的4.4);

——删除了 SN2的环刚度等级,增加了 SNIo的环刚度等级(见2004年版的5.1);

—删除了哈夫外固连接示意图(见2004年版的6.2);

——增加了最小外层壁厚的要求(见7.3.2.1);

——増加了最小外层壁厚的要求(见7.3.2.2);

——修改了承口壁厚的要求[见7.3.2.3,2004年版的7.3.2 c)];

——增加了管材的物理力学性能中密度的要求(见7.4);

——修改了管材的物理力学性能中环柔性的要求(见7.4.2004年版的7.4);

——修改了管材的物理力学性能中烘箱试验的要求(见7.4,2004年版的7.4);

—增加了管材的物理力学性能中氧化诱导时间的要求(见7.4)O

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本部分由中国轻工业联合会提出。

本部分由全国塑料制品标准化技术委员会(SAC/TC 48)归口。

本部分起草单位:国机通用机械科技股份有限公司、永高股份有限公司、江苏星河集团右限公司、宝 路七星管业冇限公司、广东联塑科技实业冇限公司、浙江中财管道科技股份有限公司、江苏河马井股份 有限公司、广西五一管业股份有限公司、成都川路塑胶集团有限公司、浙江枫叶管业科技股份有限公司。

本部分主要起草人:吴文利、黄剑、匡红卫、徐红越、李统一、陈建春、周佰兴、扈廷勇、贾立蓉、 杨科杰。

本部分所代替标准的历次版本发布情况为:

——GB/T 19472.1—2004o

1范围

GB/T 19472的本部分规定了埋地用聚乙烯(PE)双壁波纹管材(以下简称管材)的术语和定义、符 号和缩略语、材料、产品分类与标记、管材结构与连接方式、要求、试验方法、检验规则和标志、运输、 贮存。

本部分适用于长期使用温度在45 °C以下的埋地排水、排污和通讯护套管用管材。在对材料的耐化 学性和耐温性评价后也可用于埋地工业排水排污管材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1033.1 2008塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和滴定法

GB/T 2828.1 2012计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检臆抽样 计划

GB/T 2918 2018 塑料试样状态调节和试验的标准环境

GIVT 3682.1—2018塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR) 的测定第1部分:标准方法

流体输送用热塑性塑料管道系统耐内压性能的测定 塑料管道系统塑料部件尺寸的测定

热塑性塑料管材环刚度的测定

热塑性塑料管材耐外冲击性能试验方法时针旋转法

热塑性塑料管材蠕变比率的试验方法

热塑性塑料管材、管件及阀门 通用术语及其定义

GB/T 6111—2018

GB/T 8806—2008

GB/T 9647—2015

GB/T

14152—2001 18042—2000 19278—2018

GB/T

GB/T

19466.6—2009塑料 差示扫描量热法(DSC)第6部分:氧化诱导时间(等温()1T)和氧 化诱导温度(动态()1T)的测定

GB/T 21873—2008橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范

ISO 13968:2008塑料管道及输送系统 热塑性塑料管材 环柔性的测定(PIaStiCS PiPing and ducting SyStCmS—ThermOpiaStiCS PiPeS—I)CterminatiOn Of ring flexibility)

GB/T

3术语和定义、符号和缩略语

3.1术语和定义

GB/T 19278—2018界定的以及下列术语和定义适用于本文件。

3.1.1

公称尺寸 nominal SiZe

DN

尺寸规格的名义值,通常是便于使用的圖整值。

:GB/T 19278—2018,定义 2.3.4]

3.1.2

公称尺寸 DN/OD nominal SiZe DN/OD

DN∕()D

与外径相关的公称尺寸。

LGB/T 19278—2018,定义 2.3.5]

3.1.3

公称尺寸 DN/ID nominal SiZe DN/ID

DN/1I)

与内径相关的公称尺寸。

EGB/T 19278—2018,定义 2.3.6]

3.1.4

夕卜径 OUtSide diameter

de

在管材E(不包括承口、插口)任一波峰最大截面测量的外直径数据。

3.1.5

平均外径 mean OlltSide diameter

d eɪn

在管材上(不包括承口、插口)任一波峰最大截面测量的外圆周氏除以3.142(圆周率)所得的值。

[GB/T 19278—2018,定义 2.3.11]

3.1.6

平均内径 Inean inside diameter

d IIn

在管材(不包括承I丨)的同一截面处相互垂直的两个或多个内径测量值的算术平均值。

EGiVT 19278—2018,定义 2.3.15]

3.1.7

承口最小平均内径 minimum mean inside diameter Of a SoCket

D,m.min

在承口的同一截面处平均内径的最小允许值。

[GB/T 19278—2018,定义 2.3.16]

3.1.8

层压壁厚 WalI thickness Of the inside layer(WaterWay WalI thickness)

e

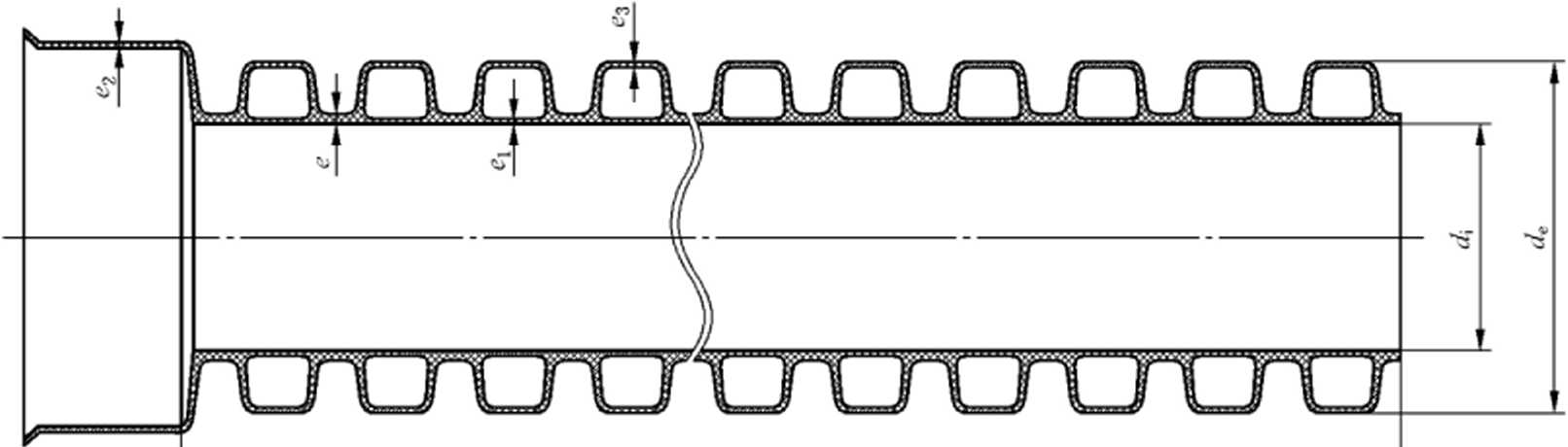

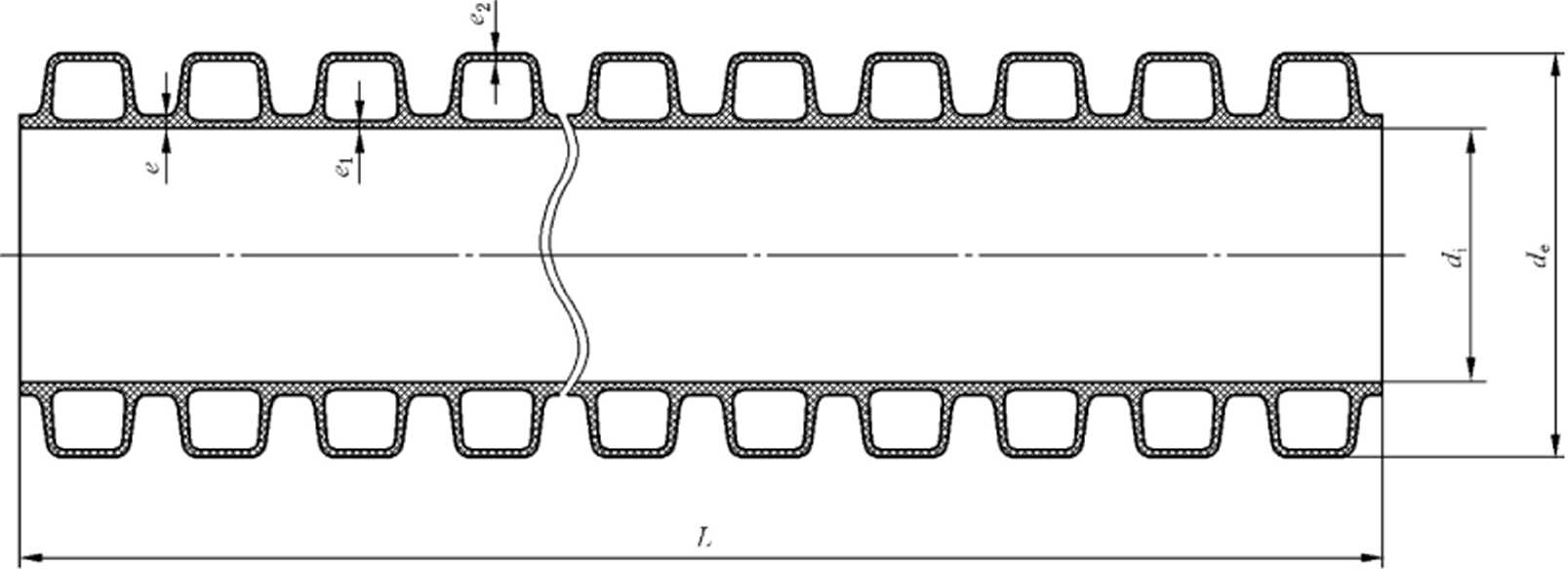

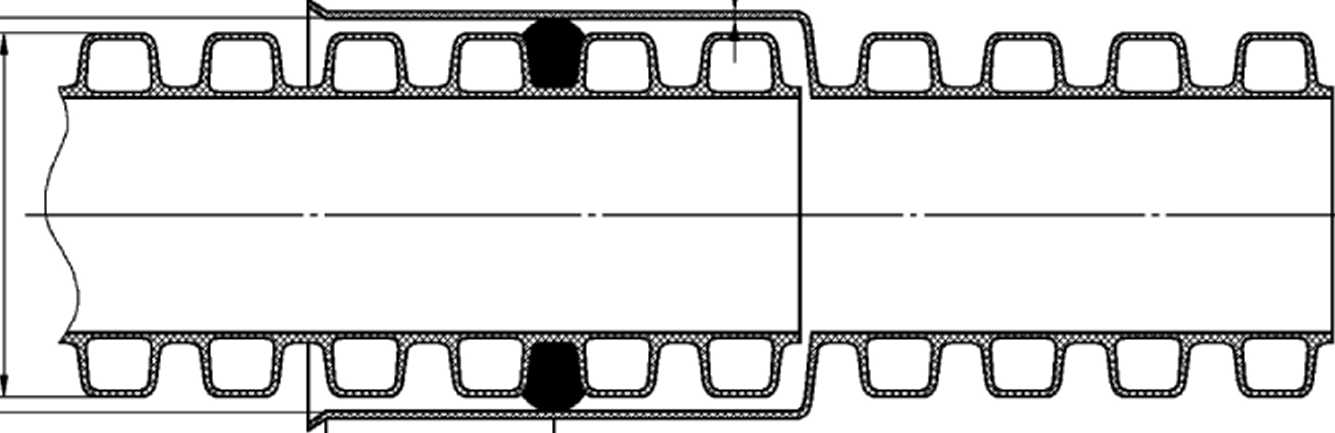

在管材的波纹之间管壁任一处的厚度(见图1)。

3.1.9

内层壁厚 WalI thickness Of the inside IayCr Under a hollow SCCtiOn

C

管材波纹处内壁任一处的厚度(见图1)。

3.1.10

承 口壁厚 WalI thickness Of a SOCket

5

管材承口任一处的厚度(见图1)。

3.1.11

外层壁厚 Wall thickness Of the OUtSide Iayer IInder a hollow SeCtiOn

管材外壁任一处的厚度(见图1)。

3.1.12

承口 最小接合长度 minimum Iength Of engagement Of Ihe SOCket

A Inin

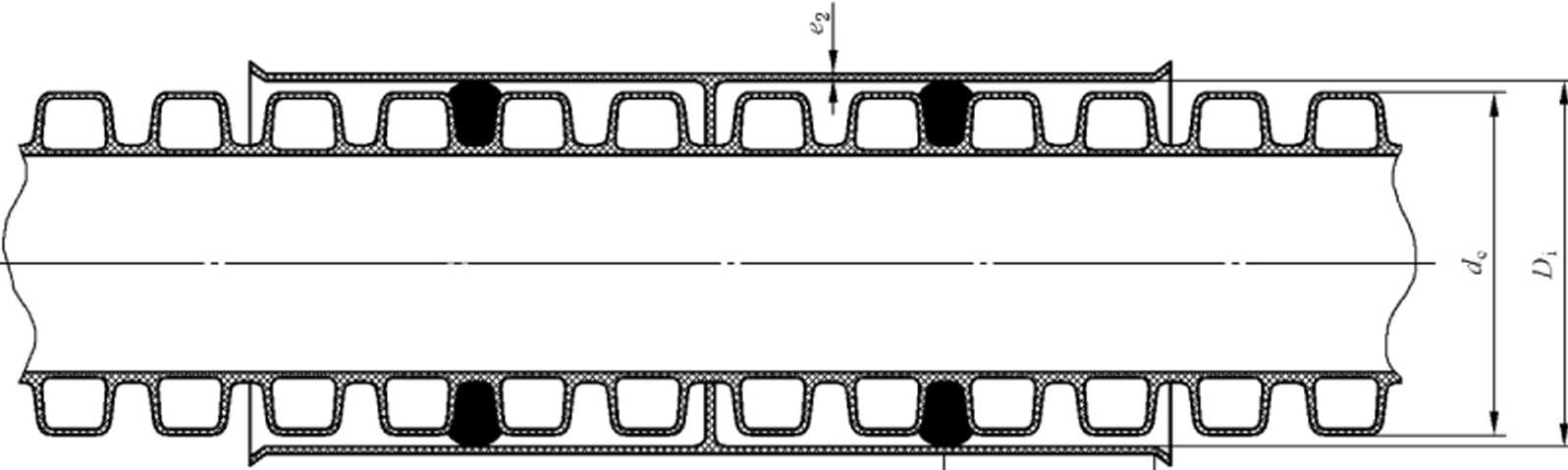

连接密封处与承口内壁圆柱端接合长度(见I冬I 2)的最小允许值。

3.1.13

公称环刚度 IIOnIinaI ring StiffneSS

SN

环刚度的名义值.通常是一个便于使用的圆整数,表示环刚度的最小规定值。

[GB/T 19278—2018,定义 2.4.3]

3.2符号

下列符号适用于本文件。

A:接合长度。

Dim.min :承口最小平均内径。

DN:公称尺寸。

DN/ID:以内径表示的公称尺寸。

DN/()1):以外径表示的公称尺寸。

de :外径。

心宀平均外径。

/:内径。

Mm:平均内径。

e :层压壁厚。

C:内层壁厚。

《2:承口壁厚。

C :外层壁厚。

L :管材有效长度。

SN:公称环刚度。

3.3缩略语

下列缩略语适用于本文件。

MFR :熔体质量流动速率(melt mass-flow rate)

PE:聚乙烯(POlyethylene)

TIR:真实冲击率(true impact rate)

4材料

4.1概述

生产管材所用的材料应以聚乙烯(PE)树脂为主.可加入为提高管材加工性能或其他性能所需的材 料.聚乙烯(PE)树脂含量(质量分数)应在80%以上。

4.2聚乙烯(PE)树脂

聚乙烯(PE)树脂的性能应符合表1的规定。

表1聚乙烯(PE)树脂的性能

|

项 目 |

要 求 |

试验方法 | |

|

耐内压“ |

(80 °C.环应力 3.9 MPa,165 h) |

无破坏.无渗漏 |

GB/T 6111—2018 釆用A型密封头 |

|

(80 °C,环应力 2.8 MPa,1 000 h) | |||

|

熔体质量流动速率(5 kg,190 OC) |

≤1.6 g/10 min |

GB/T 3682.1—2018 | |

|

氧化诱导时间(200 OC) |

}20 min |

GB/T 19466.6—2009 | |

|

密度 |

≥930 kg∕m3 |

GB/T 1033.1—2008 | |

|

注:聚乙烯(PE)树脂的弹性模量和抗拉强度性能指标参见附录AO | |||

|

a用相应的挤出料加工的实壁管进行试验. | |||

4.3回用料

仅允许使用来自本厂生产的同种管材的清洁回用料。

4.4弹性密封圈

弹性密封圈应符合GlVT 21873—2008的要求。

5产品分类与标记

5.1分类

5.1.1管材按环刚度进行等级分类,见表2。

表2公称环刚度等级

|

等级 |

SN-I |

(SN6.3) |

SN8 |

(SNIO) |

SNl2.5 |

SNl 6 |

|

环刚度/(kN∕nr) |

4 |

(6.3) |

8 |

(10) |

12.5 |

16 |

|

注:括号内数值为非首选等级。 | ||||||

5.1.2管材按尺寸分为内径系列和外径系列,内径系列的管材尺寸用公称内径DN/ID表示.外径系列 的管材尺寸用公称外径DN/OD表示。

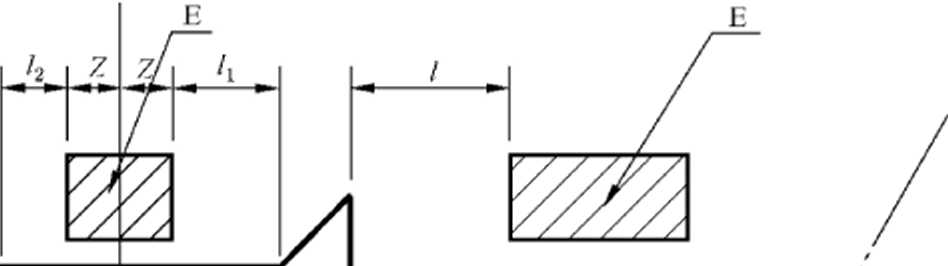

5.2 标记

标记如下:

示例:公称内径为500 mm.环刚度等级为SN8的PE双壁波纹管材的标记为:

双壁波纹管 PE DN/ID 500 SN8 GB/T 19472.1—2019

本部分编号

环刚度等级

公称尺寸

材料代号

6管材结构与连接方式

6.1管材结构

典型的结构如图1所示。

a)带扩口管材结构示意图

b)不带扩口管材结构示意图

说明:

d<——管材的外径;

d: 管材的内径; ɛ——层压壁厚; C——内层壁厚; "——承口壁厚; C——外层壁厚; L——管材有效长度。

图1管材结构示意图

6.2连接方式

管材可使用弹性密封圈连接方式,也可使用其他连接形式。典型的弹性密封圈连接方式有管材冋 的承插连接[见图2a)]及借助套筒式管件的承插连接[见图21))]两种。

A

a)承插式连接示意图

A

b)管件连接示意图

说明:

A——接合长度;

Di——承口内径。

图2管材连接示意图

7要求

7.1颜色

管材的内外层各自的颜色应均匀一致.外层一般为黑色,其他颜色可由供需双方商定。

7.2 外观

管材内外壁不准许有气泡、凹陷、明显的杂质和不规则波纹等其他明显缺陷。管材的两端应平整并 与轴线垂直,插口端位于波谷区。管材波谷区内外壁应紧密熔接,不应出现脱开现象。

7.3规格尺寸

7.3.1长度

管材有效长度L -•般为6 m.其他长度由供需双方协商确定。长度不准许冇负偏差。

7.3.2尺寸

7.3.2.1外径系列管材的尺寸应符合表3的规定,且承口的最小平均内径Ommm应不小于管材插入端 的最大平均外径。

表3外径系列管材的尺寸 单位为毫米

|

公称 外径 DN/OL) |

最小平均 外径 d cm ∙ min |

最大平均 外径 d CmImaX |

最小平均 内径 d ιm∙mm |

最小层压 壁厚 C min |

最小内层 壁厚 1 ∙τnm |

最小外层 壁厚 8 X∙min |

最小接合 长度 A ππn |

|

110 |

109.4 |

110.4 |

90 |

1.0 |

0.8 |

0.7 |

32 |

|

125 |

124.3 |

125.4 |

105 |

1.1 |

1.0 |

0.8 |

35 |

|

160 |

159.1 |

160.5 |

134 |

1.2 |

1.0 |

0.8 |

42 |

|

200 |

198.8 |

200.6 |

167 |

1.4 |

IJ |

0.9 |

50 |

|

250 |

248.5 |

250.8 |

209 |

1.7 |

1∙4 |

0.9 |

55 |

|

315 |

313.2 |

316.0 |

263 |

1.9 |

1.6 |

1.0 |

62 |

|

400 |

397.6 |

40L2 |

335 |

2.3 |

2.0 |

1.2 |

70 |

|

500 |

497.0 |

501.5 |

418 |

2.8 |

2.8 |

1.7 |

80 |

|

630 |

626.3 |

631.9 |

527 |

3.3 |

3.3 |

2.0 |

93 |

|

800 |

795.2 |

802.4 |

669 |

4.1 |

4.1 |

2.5 |

110 |

|

1 000 |

991.() |

1 003.0 |

837 |

5.0 |

5.0 |

3.0 |

130 |

|

1 200 |

1 192.8 |

1 203.6 |

1 005 |

5.0 |

5.0 |

3.0 |

150 |

7.3.2.2内径系列管材的尺寸应符合表4的规定.且承口的最小平均内径Dim.nιin应不小于管材插入端 的最大平均外径。

表4内径系列管材的尺寸 单位为毫米

|

公称内径 DN/ID |

最小平均内径 d im.min |

最小层压壁厚 。min |

最小内层壁厚 e 1. min |

最小外层壁厚 e 3.min |

最小接合K度 A min |

|

100 |

95 |

1.0 |

0.8 |

0.7 |

32 |

|

125 |

120 |

1.2 |

1.0 |

0.8 |

38 |

|

150 |

145 |

1.3 |

1.0 |

0.8 |

43 |

|

20() |

195 |

1.5 |

1.1 |

0.9 |

54 |

|

225 |

220 |

1.7 |

1.4 |

0.9 |

55 |

|

250 |

245 |

1.8 |

1.5 |

1.0 |

59 |

|

300 |

294 |

2.0 |

1.7 |

1.0 |

64 |

|

400 |

392 |

2.5 |

2.3 |

1.4 |

71 |

|

50() |

490 |

3.0 |

3.0 |

1.8 |

85 |

|

600 |

588 |

3.5 |

3.5 |

2.1 |

96 |

|

800 |

785 |

4.5 |

1.5 |

2.7 |

118 |

|

1 000 |

985 |

5.0 |

5.0 |

3.0 |

140 |

|

1 200 |

1 185 |

5.0 |

5.0 |

3.0 |

162 |

管材外径的公差应符合下列公式计算的数值:

----dcm.mina°∙994 XdC ;

d cm. m<>x < 1 • 003 X CiCo

其中∙"c为管材生产商规定的外径,计算结果保留一位小数。

7.3.2.3管材的最小承口壁厚R,nun应不小于管材最小层压壁厚匕皿的1.5倍。

7.3.2.4管件的承口壁厚应符合表5的规定。

表5管件的最小承口壁厚 单位为毫米

|

管材外径 |

最小承口壁厚α.min |

|

√e≤500 |

(Je∕33)×0.75 |

|

√c>500 |

11.4 |

7.4物理力学性能

管材的物理力学性能应符合表6的规定。

表6管材的物理力学性能

|

项 目 |

要 求 |

试验方法 | |

|

环刚度/(kN∕m2) |

SN4 SN6.3λ SN8 SNlO" SN12.5 SN16 |

≥4 ≥6.3 ≥8 >10 >12.5 >16 |

GB/T 9647—2015 |

|

冲击性能(TIR)∕⅝ |

≤10 |

GB/T 14152—2001 | |

|

环柔性 |

管材无破裂.两壁无脱开,内壁无反向弯曲 |

ISO 13968:2008 | |

|

烘箱试验 |

无分层,无开裂 |

8.7 | |

|

密度 /(kg∕rn3) |

≤1 180 |

GlVT 1033.1—2008 | |

|

氧化诱导时间(200 Oe )/min |

≥20 |

GB/T 19466.6—2009 | |

|

蠕变比率 |

≤4 |

GB/T 18042—2000 | |

|

注:管材的弯曲模量和拉伸屈服应力性能参见附录BO | |||

|

a为非首选等级。 | |||

7.5系统的适用性

管材采用弹性密封圈连接时,应进行系统适用性的试验并符合表7的要求。

表7系统的适用性要求

|

试验条件 |

项 目 |

要 求 |

|

条件B:径向变形 连接密封处变形5⅝ 管材变形10% 温度(23±2) 0C |

内部静液压(15 min) 0.005 MPa |

不泄漏 |

|

内部静液压(15 min) 0.05 MPa |

不泄漏 | |

|

内部负气压(15 min) -0.03 MPa |

≤-0.027 MPa | |

|

条件C:角度偏差√e≤315 mm:2° 315 mm≤eZc≤630 Tnm: 1.5β 630 mm<CtZc: 1° 温度(23÷2) PC |

内部静液压(15 min) ().()()5 Mpa |

不泄漏 |

|

内部静液压(15 min) 0.05 MPa |

不泄漏 | |

|

内部负气压(15 min) -0.03 MPa |

≤-0.027 MPa |

8试验方法

8.1状态调节和试验环境

除另有规定外,试样应按GB/T 2918—2018于630 mm的管材试样,状态调节时间应不少于48 ho

8.2外观检查

冃测。

8.3尺寸的测量

8.3.1长度

按图1所示位置.按GIVT 8806-2008的规定进行。

8.3.2 平均外径

按GB/T 8806-2008的规定.垂直于管材轴线绕外壁(任一波峰的最高点)一周,紧密贴合后, 读数。

8.3.3 平均内径

按GB/T 8806-2008的规定,分别测量管材同一断而相互垂直的两内径,以两内径的算术平均值 作为管材的平均内径。

8.3.4 壁厚

按GB/T 8806—2008的规定,将管材沿圆周进行不少于四等份的切割,测量层压壁厚、内层壁厚及 外层壁厚,读取最小值。

8.3.5承口平均内径

按图2所示.按GB/T 8806-2008的规定,测量承口相互垂直的两内径,以两内径的算术平均值 作为测量结果。

8.3.6 接合长度

按图2所示•用最小刻度不低于0.02 mm的量具测量接合长度。

8.3.7承口壁厚

按GB/T 8806—2008的规定测量承口壁厚,读取最小偵。

8.4环刚度

按GB/T 9647—2015的规定进行试验.取样时切割点应在波谷的中间。

8.5冲击性能

8.5.1试样

管材公称尺寸≤500 mm时.按GB/T 14152—2001的规定取样;公称尺寸>500 mm时.可切块进 行试验。试块尺寸为:长度(200±10) mm,内弦li(300±10) mm.试验时试样块应外表面圆弧向上.两 端水平放置在底板上.冲击点应保证为波纹的顶端。

8.5.2试验步骤

试验按GB/T 14152 2001的规定进行。实验温度为(0±l)笆・用V型托板,落锤质是和冲击高 度见表8。当计划使用地区通常要在一10 °C下进行安装铺设时•落锤质量和冲击高度见表9。

表8落锤质量和冲击高度

|

公称尺寸∕mm |

落锤质量∕kg |

冲击高度∕mm |

|

DN≤110 |

0.5 |

1 600 |

|

110<DN≤125 |

0.8 |

2 000 |

|

125<I)N≤160 |

1.0 |

2 OoO |

|

16O<I)N≤2OO |

1.6 |

2 OOO |

|

2OO<I)N≤25O |

2.0 |

2 Ooo |

|

25O<DN≤315 |

2.5 |

2 OOo |

|

DN>315 |

3.2 |

2 000 |

表9落锤质量和冲击高度(适用于-10 °C下进行安装铺设的管材)

|

公称尺寸∕mm |

落锤质量∕kg |

冲击高度∕mm |

|

L)N≤110 |

4.0 |

500 |

|

110<DN≤125 |

5.0 | |

|

125<I)N≤160 |

6.25 |

500 |

|

16O<I)N≤2OO |

8.0 | |

|

200<I)N≤225 |

10.0 | |

|

DN>225 |

12.5 |

8.5.3 判定

日测,试样经冲击产生裂纹、裂缝或试样破碎为试样破坏。根据试样破坏数对照GB/T 14152-2001的图2或表5判定TIR值。

8.6环柔性

8.6.1试样

从一根管子上取(300 + 20 + B∕2) mm长度试样三段(其中B=,+B2,由为波峰宽度,易 为波 谷宽度),两端应与轴线垂直切平,取样时切割点应在波谷的中间。

8.6.2试验步骤

试验按ISO 13968:2008进行,试验力应连续増加。当试样在垂直方向外径变形量为原外径的 30%时立即卸荷.观察管材试样有无破裂,内外壁有无脱开.内壁有无反向弯曲。

8.7烘箱试验

8.7.1试样

取(300 ±20) mm长的管材3段。公称尺寸≤400 mm的管材,沿轴向切成两个大小相同的试样; 公称尺寸>400 mm的管材,沿轴向切成四个大小相同的试样。

8.7.2试验步骤

将烘箱温度设定为(11()士2) °C.温度达到后.将试样放置在烘箱内,使其不相互接触且不与烘箱四 壁相接触。当层压壁厚e≤8 mm日寸,在(IIO±2) °C下接置30 min;当层压壁厚e>8 mm时.在同样温 度下放置60 min,取出时不可使其变形或损坏•冷却至室温后观察,试样出现分层、开裂或起泡为试样 不合格。

8.8 密度

试穀按GB/T 1033.1—2008中A法的规定进行,内外壁分别测定•取最大值。

8.9氧化诱导时间

试验按GB/T 19466.6—2009的规定进行,内外壁分别测定.取最小值。

8.10蠕变比率

试验按GB/T 18042-2000的规定进行。试验条件为(23±2) °C ,计算并外推至两年的蠕变比率。

8.11系统的适用性

按附录C的规定进行。

9检验规则

9.1组批

同一批原料.同一•配方和工艺情况下生产的同一规格管材为一批,管材公称尺寸≤500 mm时,每批

11

数量不超过60 t.如生产数量少,生产期7天尚不足60 t,则以7天产量为一批;管材公称尺寸>500 mm 时,每批数量不超过300 t,如生产数量少.生产期30天产量尚不足300 t.则30天产量为一批。

9.2 出厂检验

9.2.1出厂检验项目为7.1、7.2、7.3和表6中的环刚度、环柔性、烘箱试验和氧化诱导时冋。

9.2.2 7.1.7.2和7.3中除层压壁厚、内层壁厚和外层壁厚外检验按GR/T 2828.1 2012进行抽样.采 用一次正常抽样方案,取一般检验水平1 ,接收质量限(AQL)4.0,抽样方案见表IOO

表10 抽样方案 单位为根

|

批量N |

样本大小〃 |

接收数AC |

拒收数Re |

|

2〜15 |

2 |

0 |

1 |

|

16 〜25 |

3 |

0 |

1 |

|

26 〜90 |

5 |

0 |

1 |

|

91 〜150 |

8 |

1 |

2 |

|

151〜280 |

13 |

1 |

2 |

|

281〜500 |

20 |

2 |

3 |

|

501〜1 200 |

32 |

3 |

4 |

|

1 201-3 200 |

50 |

5 |

6 |

|

3 201 〜1() Ooo |

80 |

7 |

8 |

9.2.3在按9.2.2抽样检査合格的样品中,随机抽取样品,进行7.4中的环刚度、环柔性和烘箱试验;并 按8.3.4要求分别不少于三次对7.3中的层压壁厚、内层壁厚和外层壁厚进行测量•取最小值。

9.3型式检验

型式检验项目为第7章规定的全部技术要求项目。一般情况下每两年进行一•次型式检验。若有以 下情况之一吋,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 结构、材料、工艺有较大变动可能影响产品性能时;

C)产品停产一年以上后恢复生产时;

d)出厂检验结果与上次型式检验结果有较大差异时。

9.4判定规则

7.1、7.2和7.3中除层压壁厚、内层壁厚和外层壁厚外.任一项不符合表10的规定时.判该批为不 合格。7.3中的层压壁厚、内层壁厚和外层壁厚,7.4中的环刚度、环柔性和烘箱试验有一项达不到指标 时,在按9.2.2抽取方案抽取的合格样品中再抽取双倍样品进行该项的复验.如仍不合格,判该批为不 合格批。

10标志、运输、贮存

10.1 标志

10.1.1产品上应有下列永久性标志:

a)按5.2规定的标记;

b)生产厂名和商标;

C)可在一IO °C下安装铺设的管材应标记一个冰晶(笑 )的符号。

10.1.2产品上应注明生产日期。

10.2运输

产品在装卸运输时,不应受剧烈撞击、抛摔和重压。

10.3 贮存

管材存放场地应平整,堆放应整齐,堆放高度不应超过4 m.远离热源,不应曝晒。

附录 A

(资料性附录)

原材料的弹性模量和抗拉强度性能要求

符合本部分PE原材料的弯曲模量和拉伸强度性能耍求见表Λ.lo

表A.1 PE原材料的弯曲模量和拉伸强度

|

性能 |

参考值 |

试验方法 | |

|

弯曲模量 |

MPa |

>800 |

GB/T 9341—2008 |

|

拉伸强度 |

MPa |

≥2O.7 |

GB/T 1040.2—2006 |

附录B

(资料性附录)

管材的弯曲模量和拉伸屈服应变性能

符合本部分的管材的弯曲模量和拉伸屈服应力性能见表B.lo

表B.1管材的弯曲模量和拉伸屈服应力

|

性能 |

推荐值 |

试验方法 | |

|

弯曲模量 |

MPa |

>1 OOO |

GB/T 9341—2008 |

|

拉伸屈服应力 |

MPa |

>20 |

GB/T 1040.2—2006 |

附录C

(规范性附录)

弹性密封圈的密封试验方法

C.1概述

本附录规定了三种基本试验方法,用于在所选择的试验条件下,评定埋地用热塑性塑料管道系统中 弹性密封圈型接头的密封性能O

C.2试验方法分类

C.2.1总则

试验方法分为下列三种:

——方法1:用较低的内部静液压评定密封性能;

——方法2:用较高的内部静液压评定密封性能;

——方法3 :内部负气压(部分真空)。

C.2.2内部静液压试验

C.2.2.1 原理

将管材和(或)管件组装起来的试样,加上规定的一个内部静压仞(方法1)来评定其密封性能。如 果町以,接着再加上规定的一个内部静压仞(方法2)来评定其密封性能(见C.2.2.4.4)。

试验加压耍维持一个规定时间.在此时间应检査接头是否泄漏(见C.2.2.4.5)。

C.2.2.2 设备

C.2.2.2.1端密封装置

有适当的尺寸和使用适当的密封方法把组装试样的非连接端密封。该装置的固定方式不可在接头 上产生轴向力。

C.2.2.2.2静液压源

连接到一头的密封装置上,并能够施加和维持规定的压力(见C.2.2.4.5)。

C.2.2.2.3 排气阀

能够排放组装试样中的气体。

C.2.2.2.4压力测量装置

能够检査试验压力是否符合规定的要求(见C.2.2.4)o

注:为减少所用水的总量,可在试样内放置一根密封管或芯棒。

C.2.2.3 试样

试样由一节或几节管材和(或)一个或几个管件组装成.至少一个弹性密封圏接头。被试验的接头

应按照制造厂家的要求逬行装配。

C.2.2.4 步骤

C.2.2.4.1 水温

试對水温为(23士2) °C。

C.2.2.4.2 安装

将试样安装在试验设备上。

C.2.2.4.3试验记录

根据C.2.2.4.4和C.2.2.4.5进行试验时.观察试样是否泄漏。并在试验过程屮和结朿时记下任何 泄漏或不泄露的情况。

C.2.2.4.4 试验压力

按以下方法选择试验压力:

方法1:较低的内部静液压试验压力PI为0.005 MPa(I±10%);

——方法2:较高的内部静液压试验压力p2为0.05 MPa(I二°%)。

C.2.2.4.5试验方法

在组装试样中装满水.并排放掉空气,为保证温度的一致性,外径CIC小于400 mm的管应将其放置 至少5 min.更粗的管放置至少15 minɑ在不小于5 min的期间逐渐将静液圧力增加到规定的试验压 力PX或Pz,并保持压力至少15 min,或到因泄漏而提前中止。

C.2.2.4.6 后处理

在完成所要求的承压时间后,减压并排放掉试样中的水。

C.2.3内部负气压试验(部分真空)

C.2.3.1 原理

使几段管材和(或)几个管件组装成的试样承受规定的内部负气压(部分真空)经过一 •段规定的时 间.在此时间内通过检测压力的变化来评定接头的密封性能。

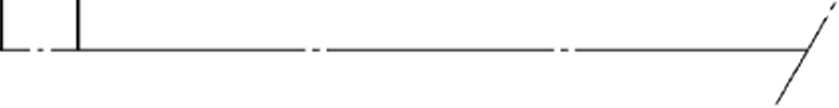

C.2.3.2 设备

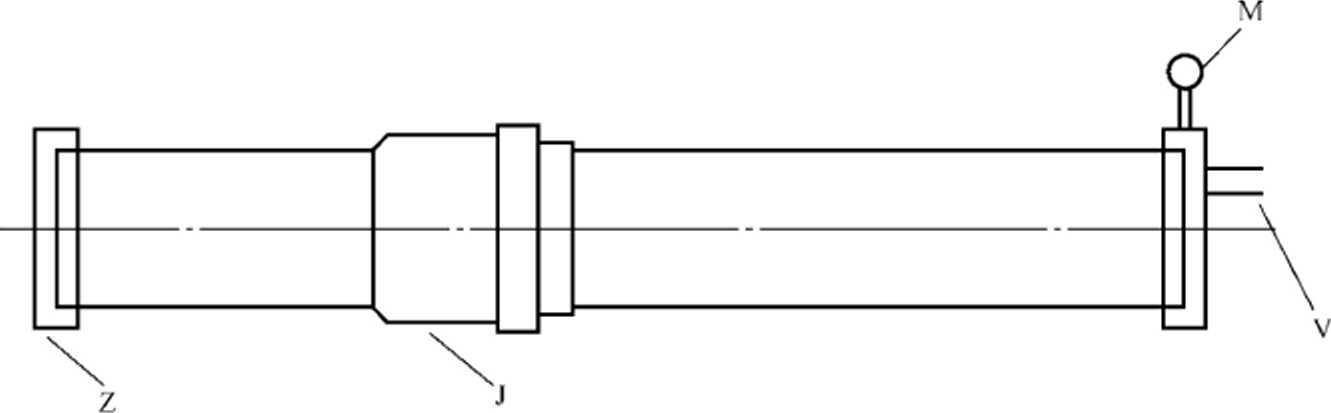

设备(见图C.1)应至少符合C.2.2.2.1和C.2.2.2.4中规定的设备要求.并包含一个负气压源和町对 规定的内部负气压测定的压力测量装置(见C.2.3.4.3和C.2.3.4.6)o

说明:

J——试验状态下的接头;

M——压力表;

V——负气压;

Z——端密封装置。

图C.1内部负气压试验的典型示例

C.2.3.3 试样

试样由一节或几节管材和(或)一个或几个管件组装成,至少含一个弹性密封圏接头。被试验的接 头应按照厂家的要求进行装配。

C.2.3.4 步骤

C.2.3.4.1 水温

下列步骤在环境温度为(23÷2)0C的范围内进行.在按照C.2.3.4.5实验时.温度的变化不可超 过 2 0C o

C.2.3.4.2 安装

将试样安装在试验设备上。

C.2.3.4.3试验压力

选择以下方法试验压力:

—方法3:内部负气压(部分真空)试验压力贝为一0.03 MPa(I±5%)O

C.2.3.4.4初始气压

按照C.2.3.4.3的规定使试样承受一个初始负气压 E

C.2.3.4.5 试验方法

将负气源与试样隔离。测琵内部负压,15 min后确定并记下局部真空的损失。

C.2.3.4.6试验记录

记录局部真空的损失是否超出内部负气压加的规定要求。

C.3试验条件

C.3.1 总则

试验条件分下列三种:

——条件A:没有任何附加的变形或角度偏差;

——条件B:存在径向变形;

——条件C:存在角度偏差。

C.3.2条件A:没有任何附加的变形或角度偏差

由一节或几节管材和(或)一个或几个管件组装成的试样在试验时,不存在由于变形或偏差分别作 用到接头上的任何应力。

C.3.3条件B:径向变形

C.3.3.1 原理

在进行所要求的圧力试验前,管材和(或)管件组装成的试样已受到规定的径向变形。

C.3.3.2 设备

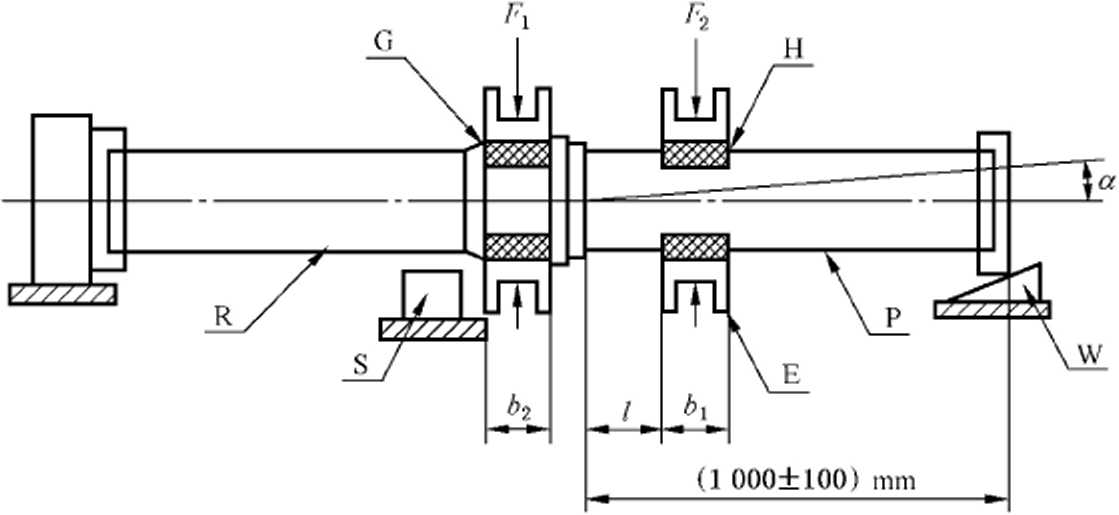

设备应能够同时在管材上和另外在连接密封处产生一个恒定的径向变形,并增加内部静液压(见图 C.2),它应符合 C.2.2.2 和 C.2.3.2:

a) 机械式或液压式装置,作用于沿垂直于管材轴线的垂直面自由移动的压块,能够使管材产生必 需的径向变形(见C.3.3.3)。对于直径等于或大于400 mm的管材,每一对压块应是椭圆形 的,以适合管材变形到所要求的值时预期的形状.或配备能够适合变形管材形状的柔性带或橡 胶垫。

压块宽度为们,根据管材外径.规定如下:

• Jl.≤710 mm U⅛, ,6j =100 mm ;

• 710 mmVde≤l 000 mm 时,们=150 mm;

• d<.>1 OOo mm 时,们=200 mmO

承口端与压块之间的距离1应为0.5dc或100 mm•取其中的较大值。

对于双壁波纹管材,压块应至少覆盖两条波纹。

b) 机械式或液压式装置.作用于沿垂直于管材轴线的垂直面自由移动的压块,能够使连接密封 处产生必需的径向变形(见C.3.3.3)o

压块宽度奶•应根据管材的外径C九,规定如下:

• CKlIo mm 时,。2=30 mm;

• 110 mm<CJv≤315 mm 时∙b2 =40 mm;

• d.>315 mm 时,/"=60 mmO

C)夹具,必要时,试验设备町用夹具固定端密封装置,抵抗内部试验压力产生的端部推力。在其 他情况下.设备不可支撑接头抵抗内部的测试压力。图C.2所示为允许有角度偏差(见C.3.3) 的典型设置。

对于密封圈(一个或几个)放置在管材端部的接头,连接密封处径向变形装置的压块位置应使 得压块轴线与密封圈(一个或几个)的中线对齐,除非密封圈位置使装置的压块边缘与承口端 部不足25 mm,在这种情况下,压块的边缘应放置到使八至少为25 mm.如果可能(例如•承 口长度大于80 mm). 12至少也为25 mm(见图C.3) o

C.3.3.3 步骤

使用机械式或液压式装置,对管材和连接密封处施加必需的压缩丿J Fl和F?(见图C.2).从而形成 管材变形(10±l)%∙连接密封处变形(5士0.5)%,造成最小相差是管材公称外径的5%变形。

C.3.4条件C:角度偏差

C.3.4.1 原理

在进行所要求的压力测试前,由管材和(或)管件组装成的试样已受到规定的角度的偏差。

C.3.4.2 设备

设备应符合C.2.2.2和C.2.3.2的要求。另外它还应能使组装成的接头达到规定角度偏差 (见C.3.3.2)o图C.2所示为典型示例。

C.3.4.3 步骤

角度偏差。如下:

——√c≤315 mm 时∙α=2°;

---315 mm≤t∕e≤630 mm 时,α = 1.5°;

——√c>630 mm 时,σ = Γo

如果设计连接允许有角度偏差原则试验角度偏差是设计允许角度偏差£和角度偏差α的总和。

说明:

G 连接密封处变形的测量点;

H 管材变形的测量点;

P——管材;

R——管材或管件;

S——承口支撑;

W——可调支撑;

α——角度偏差。

图C.2产生径向变形和角度偏差的典型示例

2()

说明:

E 柔性带或椭圆形压块。

图C.3在连接密封处压块的定位

C.4试验报告

试验报告应包含下列内容:

a) GB/T 19472.1—2019的本附录及参考的标准;

b) 选择的试验方法及试验条件;

C)管材、管件、密封圈包括接头的名称;

d) 以摄氏度标注的室温T;

e) 在试验条件B下:

——管材和承口的径向变形;

——从承口端部到压块的端面之间的距离/,以mm表示;

f) 在测试条件C下:

--受压的时间•以分(min)表示;

——设计连接允许有角度偏差/3和角度。.以度(°)表示;

g) 试验压力,以兆帕(MPa)表示;

h) 受压的口寸间,以分(min)表示;

i) 如果有泄漏,报告泄漏的情况以及泄漏发生时的压力值;或是接头没有出现泄漏的报告;

j) 可能会影响测试结果的任何因素,比如本附录中未规定的意外或任意操作细节;

k) 试验日期。

参考文献

[1] GB/T 1040.2—2006塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件

「2] GB/T 9341—2008塑料 弯曲性能的测定

中华人民共和国 国家标准

埋地用聚乙烯(PE)结构壁管道系统 第1部分:聚乙烯双壁波纹管材 GB/T 19472.1—2019

*

中国标准出版社出版发行

北京市朝阳区和平里西街甲2号(IoOo29) 北京市西城区三里河北街16号(IOoO45) 网址:www.spc.org.cn 服务热线:400-168-0010

2019年7月第一版

关

书号:155066 • 1-63002

版权专有侵权必究