图AJ机械式等高子系统示例

ICS 25.160.30

J 64

GB 15579.8—2014/IEC 60974-8:2009

弧焊设备 第8部分:焊接和等离子

切割系统的气路装置

ArC Welding equipment—Part 8: GaS COnSOleS for WeIding and PIaSma CUtting SyStemS

(IEC 60974-8s2009,IDT)

2014-12-05 发布

2015-10-16 实施

中华人民共和国国家质量监督检验检疫总局爰布 中国国家标准化管理委员会发布

附录NA (资料性附录)与本部分中规范性引用的国际文件有一致性关系的我国文件

本部分的第3章为推荐性的,其余为强制性的。

GB 15579<孤焊设备》分为13个部分:

——第1部分:焊接电源;

——第2部分:液体冷却系统;

——第3部分:引弧和稳弧装置;

—第4部分:周期检査和试验;

——第5部分:送丝装置;

——第6部分:限制负载的手工金属孤焊电源;

——第7部分:焊炬(枪);

—第8部分:焊接和等离子切割系统的气路装置;

——第9部分:安装和使用;

——第IO部分:电磁兼容(EMC)要求;

——第11部分:电焊钳;

——第12部分:焊接电缆耦合装置;

——第13部分:焊接夹钳。

本部分为GB 15579的第8部分。

本部分按照GB/T 1.1-2009给出的规则起草.

本部分使用翻译法等同采用IEC 60974-8,2009<弧焊设备 第8部分:焊接和等离子切割系统的气 路装置》。

与本部分中规范性引用的国际文件有一致性对应关系的我国文件见附录NA.

本部分做了下列编辑性修改:

——増加了资料性附录NAe

本部分由中国电器工业协会提出.

本部分由全国电焊机标准化技术委员会(SAC/TC 70)归口.

本部分起草单位:上海通用电焊机股份有限公司、成都三方电气有限公司、成都电焊机研究所、深圳 市佳士科技股份有限公司、浙江肯得机电股份有限公司、唐山松下产业机器有限公司、浙江巨霸焊接设 备制造有限公司.

本部分主要起草人:王力成、邢军、杜武、焦怀志、朱宣辉、安小东、曹再华.

1范围

GB 15579的本部分规定了可燃性气体或氧气的气路装置的安全要求和性能要求.该气路装置用 在不易爆炸环境中向弧焊、等离子切割、气刨或类似工艺提供气体。

气路装置可安装在电源的外部或内部。安装在电源内部时,本部分也适用于电源.

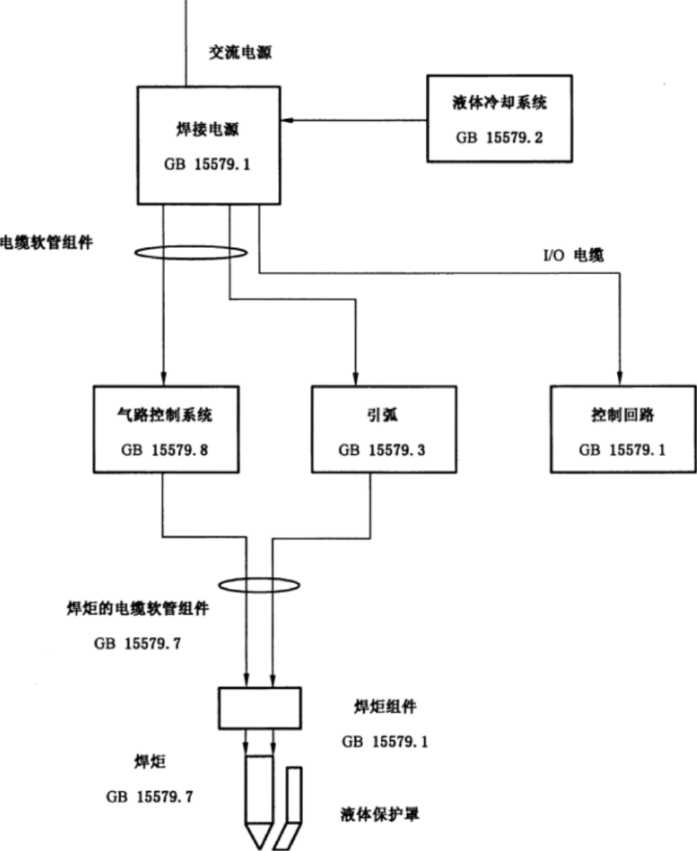

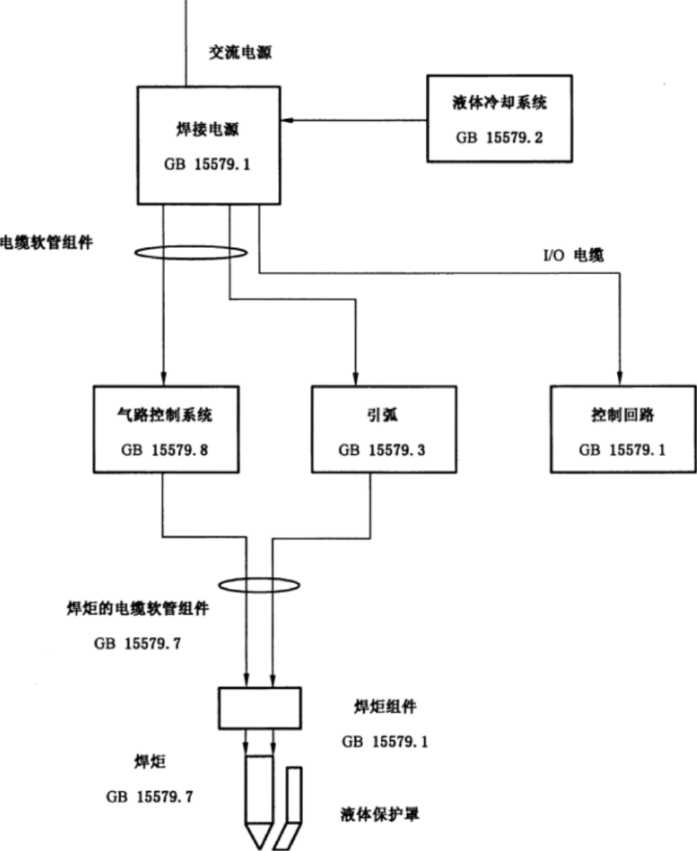

注,机械化的等高孑系统图示见附录A.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件.凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.

GB 15579.1—2013 弧焊设备 第 1 部分:焊接电源(IEC 60974-1 :2005,IDT)

IEC 60050-151 国际电工名词术语电的和磁的器件ClnternatiOnal EIeCtrOteChniCal VOCabUlary (IEV)—Part 151: EleCtriCal and magnetic devices]

IEC 60529 外壳防护等级(IP 代码)[Degrees Of PrOteCtiOn PrOVided by enclosures (IP Code)]

3术语和定义

GB 15579.1-2013和IEC 60050-151界定的以及下列术语和定义适用于本文件。

3.1

气路装置 gas COnSOIe

具有一个或多个外壳或开放结构,并用于输送气体、混合气体或兼有两种功能并包含电气装置的 装置.

3.2

爆炸下限 IowerexpIosionlimitiLEL

空气中的可燃性气体或蒸气的浓度,低于该浓度就不能形成爆炸性气体环境.

[IEV 426-02-09,修订]

3.3

燃焼下限 IoWerfIammabilityIimit; LFL

用火源引燃混合气体中可燃性气体的最小浓度。

3.4

爆炸上限 upper explosion Iimit;UEL

空气中的可燃性气体或蒸气的浓度,高于该浓度就不能形成爆炸性气体环境.

[IEV 426-02-10,修订]

3.5

燃烧上限 叩Per flammability IimitiUFL

用火源引燃混合气体中可燃性气体的最大浓度.

3.6

外部气路装置 external gas COnSoie

没有装在电源内部的气路装置.

3.7

内部气路装置 internal gas COnSOIe

装在电源内部的气路装置。

3.8

单一故障条件 SingIe-fault COnditiOn

防止危险的一个防护措施发生失效的条件。

注:如果某个单一故障条件不可避免地引起另一个单一故障条件,则这样的两个故障被认为是一个单一故障条件.

4环境条件

应符合GB 15579.1—2013的第4章规定.

5试验

5.1试验条件

应符合GB 15579.1—2013的5.1规定。

5.2測■仪器

应符合GB 15579.1—2013的5.2规定。

5.3组件的符合性

应符合GB 15579.1—2013的5.3规定。

5.4型式检验

应符合GB 15579.1—2013的5.4规定.

本部分中上述未提及的其他检验项目可按任何方便的顺序进行.

5.5例行检验

5.5.1外部气路装置

每台外部气路装置应按如下顺序进行下列检验:

a) 一般目測检验(见 GB 15579.1—2013 的 3.7);

b) 保护性电路的连续性(见GB 15579.1—2013的10.4.2);

C) 介电强度(见 GB 15579.1—2013 的 6.1.5);

d) 密封性检査(见10.3),

e) 一般目测检验(见 GB 15579.1—2013 的 3.7).

5.5.2内部汽路装置

每台内部气路装置应按GB 15579.1-2013的5.5規定进行检验,并増加下列检验项目: g)密封性检査(见10.3).

6防触电保护

6.1绝缘

应符合GB 15579.1-2013的6.1规定,下列情况除外:

印制电路板应予以封闭、涂覆或封装。

6.2正常使用中的防触电保护(直接接触)

6.2.1外売防护

气路装置的最低防护等级应达到IEC 60529规定的IP21S.

符合性检査:通过下列试验进行检査.

a) 用IEC 60529规定的试指或试球施加于任意开口处,应保证其不与任何危险部件接触;并且

b) 按IEC 60529的规定进行淋雨试验后,气路装置应能通过随即进行的绝缘电阻和介电强度试 验且能正常工作.

进行上述试验时,气路装置不通电。

6.3发生事故时的防触电保护(非直接接触)

7热性能要求

7.1发热试验

对于外部气路装置,只进行相关试验.

7.2最高温度值

气路装置中任何部位的温度都不应超过装置中所要使用的任何可燃性气体的着火温度。

符合性检査:气路装置按制造商的规定运行.

a) 选用制造商规定的可能产生最坏情况的混合气体和流速;

b) 选用制造商规定的冷却液.

8等高子割炬的连接

按GB 15579.1—2013的11.4.6规定,将割炬与气路装置相连.

9机械要求

应符合GB 15579.1-2013的第14章规定,并增加下列要求.

9.1防火防爆

气路装置应设计成在正常工作条件下和单一故障条件下(比如阀门、软管等发生故障)能防火防爆. 当气路装置使用可燃性气体时,任何回路、组件或器件都不应产生足以引起着火的温度或火花. 当气路装置使用具有可燃性的混合气体时,混合气体应不在LFL和UFL定义的燃烧限值内。

符合性检査:通过下列试验进行检査.

a) 回路、组件的设计评估和计算,或器件的确认'或

b) 使回路、组件或器件产生故障(如开路、短路、和/或移动限制),直至发生事故(如不会引起着火 的火花、保险丝断开、装置断电等)或直至达到热平衡温度.

9.2气体管道的清洁

气路装置应具有清洁气体管道的措施,以确保其气体管道改变所通过的气体时(如:含氧气体)减少 着火或爆炸的危险.某些情况下,少量的可燃性气体或氧气可能会积聚在焊炬中。该气体量应不至于 导致发生危险.

应在每次改变气体或不能确定之前所用的气体时应清洁气体管道。

注1:可用足量的情性气体清洁气体管道.

注2:如果改变气体时存在着火或譽炸的危险,应在下列压力循环状态下进行清洁:

a) 将气路装置回路的压力减小至大气压力;

b) 用清洁气体清洁管道:

C)将清洁%体的压力増加至最大;

d)将气路装置回路的压力减小至大y压力.

符合性检査:危险性分析和下列试验进行检査.

气路装置安装好所有部件(阀门、配件等)后,将气体管道充满可燃性气体并用气体检测仪进行测 量.随后立即按照使用说明书的规定清洁气体管道。清洁完后应立即用气体检测仪测量气体管道中的 气体含量,以确保其低于气体的燃烧下限值(LFL).如果使用一种以上的可燃性气体时,每种可燃性气 体都要经过此项检验.

9.3外売

9.3.1设计要求

气路装置(内部或外部)应设计成能承受或防止爆炸.

要满足此要求,则气路装置应至少达到9.3.2〜9.3.4中的任意一条要求.

注:下列所有试验均有危险性,建议试验由有资质的人员进行.

9.3.2外売的清洁

典型的清洁方法有:利用情性气体的正压清洁和强制通风(例如,使用无弧风扇)来清洁,所有清洁 可燃性气体气路装置外売的自动清洁装置都应在其他电气装置通电前启动.

当使用风扇或其他装置清洁时,出现故障时应有显示并能阻止其继续运行.

清洁后,可燃性气体的含量应低于爆炸下限值(LEL).

符合性检査:在自由通风的环境中用下列a)或b)的试验进行检査.

a) 根据制造商规定的最大流速和压力在外売内模拟持续的气体泄漏。监视和调节外壳内的气体 直至饱和或穏定。启动清洁装置,监视气体并保证在潜在的火源起火前气体降至LEL值。对 所采用的每种可燃性气体重复此项试验.

b) 在已清洁的外壳内放置一个模拟电弧装置。监视和调节外壳内的气体直至饱和或稳定.启动

所有清洁方式及程序.给电弧装置通电以模拟电子启动,并持续操作,应确保没有起火现象. 对所采用的每种可燃性气体重复此项试验。

注2:进行此项试验时应考虑泄漏率.

9.3.3 ■路装置的安全设计

气路装置的设计应能防止外壳内的气体泄漏引起着火.

符合性检査:通过下述试验进行检査。

a) 将带电设备(如外部气路装置或带内部气路装置的电源)放置在包内或类似物体内;

b) 模拟设备内的气体泄漏,以便产生在内部爆炸的条件J

C)控制混合气体直至其达到LEL和UEL的中间值;

d) 气路装置的工作周期至少为1 h,在此期间所有能引起着火的组件都应至少动作IOO次;

e) 确认在工作周期内无着火现象发生;

f) 点燃包或类似物,以确认存在可燃性混合气体.

外売(如外部气路装置或带内部气路装置的电源)应能承受爆炸而不影响保护性电路的连续性。

符合性检査:通过下述试验进行检査.

a) 将未通电的设备(如外部气路装置或带内部气路装置的电源)放置于包或类似物体内;

b) 模拟设备内的气体泄漏,产生内部爆炸的条件;

C)控制混合气体直至其达到LEL和UEL的中间值;

d) 用安装于设备内的引孤装置点燃可燃性混合气体,以引起爆炸;

e) 确认没有飞溅的碎片;

f) 确认用IEC 60529规定的钗接试指接触不到带电危险部件;

g) 通过目测和测量确认保护性电路的连续性。

对于无外壳或有部分外壳的开放式气路装置,因不会积聚可燃性混合气体且不会引起爆炸,应视为 是安全的.

符合性检査:通过设计评审确认.

若气路装置的机壳无足够空间积聚氧气或可燃性混合气体时,应视为是安全的。

符合性检査:通过设计评审确认。

如果气路装置向焊炬(枪)传输的是可燃性气体时,应只封闭电气或非电气部件(如电磁阀门、测量 装置、流景表、控制回路).

符合性检査:目测。

当传输可燃性气体时,应采用隔离装置将气路装置的气体管道和气路接头部件与同一壳体内的电

源的带电部件隔开.气路装置的控制回路可以置于隔离装置的任一侧。

符合性检査:目测。

10气体管道

10.1气体软管或管道

气体软管或管道应适合使用.气体软管或管道的额定值应与最高额定温度下的最大压力相匹配.

供气软管或管道应按表1的规定采用适当的颜色或标记进行标识.当气路中有一种以上的气体且 其设计结构能防止错接时,气体软管或管道则不需要标记。

表1顔色和标记・

|

_______________气体_______________ |

外表顏色 |

|

乙決或其他可燃性气体(除LPG、MPS、天然気、甲烷外) |

红色 |

|

氧气 |

蓝色 |

|

空气、氮■、氧气、二氣化碳 |

黑色 |

|

液化石油气(LPG),甲基乙狭丙二烯混合物(MPS),天然气、甲烷 |

橙色 |

|

所有燃料气体(本表中包括的) |

红-橙 |

|

注:此表源于GB/T 2550. | |

|

•此软管对于氧气或丙烯的适用与否应与制造商协商.___________________________ | |

符合性检査:通过目测和10.3的试验进行检査.

10.2气路接头

输入气体的气路接头应不可互换(如尺寸、螺纹类型),以防止可燃性气体与惰性气体或氧气/空气 混合.

符合性检査:目测。

10.3施漏试验

在额定输入压力和额定工作温度下,所有通气的部件应能正常工作,不出现如制造商所述的危险泄 漏现象。

符合性检査:按制造商规定试验,以保证装置的安全性。

注:此试验中使用的空气或惰性气体不应含有污染物,以免与氣气混合后影响其成分.

11控制回路

不与焊接回路连接的控制回路应满足下列要求:

a) 控制回路的工作电压不超过250 V1

b) 用带独立绕组的变压器给控制回路供电;

C)应有过电压保护;

d) 应有过电流保护;

e) 应评定可能影响安全性的单一故障发生条件;

f) 变压器次级回路(安全特低电压SELV除外)应接地;

g) 成束导体的绝缘应按其中任一导体的最高电压值确定;

h) 软件和逻辑回路对安全性无负面影响;

i) 引岀到壳体外的控制回路应用双重绝缘或加强绝缘与初级回路隔开.

注1:此要求以GB 5226.1为依据.

通过测量或适当的分析检査其合格与否.

注2:控制回路的类型有:

a) 在焊接/切割设备机売内的控制回路;

b) 电源与制造商设计的外圈设备接口的控制回路;

C)电源与其他辅助设备接口的控制回路;

d)气路装置内部的控制回路.

12铭牌

应符合GB 15579.1-2013第15章的规定,并做如下修订(适用时):

a) 所用的气体类型;

b) 最大进气压力;

C)每种气体的额定最大气流量。

外部气路装置上的铭牌的示例见附录B.

GB 15579.1-2013第15章规定的焊接电源的铭牌适用于装在焊接电源机壳内的气路装置,并附 加下列内容:

a) 参考标准;

b) 所用气体的类型;

C)最大进气压力;

d)每种气体的额定最大气流量。

13使用说明书和标识

每台气路装置都应有使用说明书和标识.

13.1使用说明书

应符合GB 15579.1-2013的17.1,并增加下列要求(如适用):

a) 气体软管和I/O电缆的选择和连接的信息;

b) 本部分规定的关于设备安装和操作的EMC信息;

C)关于气体清洁(例如,每次气体改变之后

d) 安装的通风要求;

e) 气体流速和最大气压;

f) 气源的信息(如纯度);

g) 注明:要求使用回火防止器(除非不适用于特定的气体或所要求的压力)以防止火向气源处 蔓延;

h) 通以賓气和可燃性气体的内部柔性软管的使用寿命建议和更换方法;

i) 氧气管道污染的信息;

j) 本部分中有关设备安装和操作的具体信息(例如,焊炬相对于气路装置和气源的位置). 注:孤焊、等离子切割和气刨工艺中使用的焊炬(枪)是一种明显的火源.

符合性检査:目测.

13.2标识

按GB 15579.1—2013的17.2(适用时),并増加下列要求:

每个气路的接头都应有清晰可辨、不易磨损的标识.气路的接头应标明最大气压和气体类型. 符合性检査:目测.

附录A (资料性附录) 机械式等商子系统图表

图AJ机械式等高子系统示例

附录B (资料性附录) 铭牌的示例

|

1 2 3 | |||

|

L |

4 |

IOOH负載持续率 | |

|

∙× -Z I〜E |

iO (6O)HZ |

UI 5 |

6 |

|

♦大进气压力 7 |

包体♦大輸入流量 8 | ||

|

9 | |||

说明:

1— —制造商、进口商或销AF商的名称和地址;如有必要,可选商标和原产国名;

2— —本部分的标准号;

3— 制造商给定的型号、设计可追》1性及制造信息,如序列号;

4— —所用的气体类型(如氧气或氣

6— —额定最大输入电流:A;

图B l铭牌编制原则

附录NA

(资料性附录)

与本部分中规范性引用的国駐文件有一致性关系的我国文件

GB/T 2900.83—2008 电工术语 电的和磁的器件(IEC 60050-151 :2001 ,IDT)

GB 4208—2008 外壳防护等级(IP 代码XIEC 60529:2001,IDT)

参考文献

GB/T 2550气体焊接设备焊接、切割和类似作业用橡胶软管

GB/T 2900.35—2008电工术语爆炸性环境用设备

GB 4793.1-2007测量、控制和实验室用电气设备的安全要求 第1部分:通用要求

GB 5226.1机械电气安全机械电气设备第1部分:通用技术条件

GB 15579.7弧焊设备 第7部分:焊炬(枪)

GB/T 16935.1低压系统内设备的绝缘配合 第1部分:原理、要求和试验

ISO 12170 GaS Welding equipment—ThermOPlaStiC hoses for WeIding and allied PrOCeSSeS

IEC 60974-2 ArC Welding equipment—Part 2: LiqUid COoling SyStem

IEC 60974-3 ArC Welding equipment—Part 3: ArC Striking and StabiliZing (IeViCeS

600N“84Z609。田≥5ZI8∙6Z 出 L «0

中华人民共和国

国家标准

弧焊设备 第8部分:焊接和等离子

切割系统的气路装置

GB 15579.8 —2014/IEC 60974-8,2009

«

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室 S(OlO)64275323 发行中心:(010)51780235 读者服务部I(OlO)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

«

开本880X1230 1/16 印张1.25 字数24千字 2014年12月第一版2014年12月第一次印刷

GB 15579. 8-2014

*

书号:155066 • 1-49890 定价 21.00 元