ICS 49.100583.140.40 G 42

GB 10543—2014/ISO 1825:2010

化替 GB 10543—2003

RUbber hoses and hose assemblies for aircraft ground fuelling and defuelling—SPeCifiCatiOn

(ISO 1825:2010,IDT)

2014-12-22 发布

2015-10-01 实施

中华人民共和国国家质量监督检验检疫总局卷布 中国国家标准化管理委员会发布

I⅝X —1—

刖 司

本标准第8章(其中燃油污染物和耐燃性能)、第9章为强制性,其余内容为推荐性。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GB 10543-2003 <飞机地面加油和排油用橡胶软管及软管组合件》,与

GB 10543-2003相比主要技术变化如下:

——修改了分类,取消了 A型和D型(见第4章,2003版的4.1);

--增加Γ软管燃烧试验(见表5);

——修改了室温曲挠试验温度,由23 P改为20 °C(见表5、附录E,2003版的表3);

修改了低温曲挠试验温度,由一25 *C改为一30 °C(见表5、附录F,2003版的表3);

——修改了燃油可溶物的质量分数指标,由3%改为4%(见表4,2003版的表2);

修改了与燃油接触前后的层间粘合强度(见表5,2003版的表3);

--修改了压力要求(见表5,2003版的表4);

——修改了标志(见第11章,2003版的第14章);

一增加了试验证明/报告(见12章);

增加了附录F、附录I、附录N和附录O;

——修改了附录A(见附录A, 2003版的附录A);

修改了附录B中低温脆性试验温度公差范围(见附录B,2003版的附录B);

——修改了附录D(见附录D,2003版的附录D);

修改了附录E中曲挠试验温度(见附录E,2003版的附录E);

修改了附录F(见附录G,2003版附录F);

——修改了附录G(见附录H.2OO3版附录G);

修改了附录H(见附录J.2003版附录H);

——修改了附录J(见附录K,2003版附录J);

修改了附录M(见附录M,2003版附录M);

——修改了附录K(见附录L,2003版附录K);

删除了附录L。

本标准使用翻译法等同采用ISO 1825: 2010«飞机地面加油和排油用橡胶软管及软管组合件规

范》。

与本标准中规范性引用的国际文件有一致性对应关系的我国文件如下:

——GB/T 528—2009

---GB/T 1690—2010

——GB/T 3512—2001

1998);

——GB/T 5563—2013

IDT);

——GB/T 7528—2011

——GB/T 8019—1987

MOD);

——GB/T 9572—2013

硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(ISO 37:2005,IDT);

硫化橡胶或热塑性橡胶耐液体试验方法(ISo 1817:2005,MOD);

硫化橡胶或热塑性橡胶 热空气加速老化和耐热试(eqv ISO 188:

橡胶和塑料软管及软管组合件静液压试验方法(ISO 1402:2009,

橡胶和塑料软管及软管组合件术语(ISo 8330:2007,IDT);

车用汽油和航空燃料实际胶质测定法(喷射蒸发法)dSO 6246:1981,

橡胶和塑料软管及软管组合件电阻和导电性的测定(ISO 8031:2009,

IDT);

一GB/T 9573-2013橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法

(ISO 4671:2007,IDT);

橡胶 术语(ISo 1382 :2008, MOD);

橡胶和塑料软管各层间粘合强度的测定(ISO 8033:2006,IDT);

橡胶制品 贮存指南(ISO 2230:2002,IDT);

橡胶和塑料软管静态条件下耐臭氧性能的评价(ISo 7326s2006,

—GB/T 9881—2008

GB/T 14905—2009

——GB/T 20739—2006

——GB/T 24134—2009

IDT);

钢丝镀层 锌或锌一5%铝合金(ISO 7989-2:2007,MOD)O

——YB/T 5357—2009

本标准做了下列编辑性修改:

正文中删除“bar”单位的表示,只保留“MPa”单位表示。

本标准由中国石油和化学工业联合会提出。

本标准由全国橡胶与橡胶制品标准化技术委员会软管分技术委员会(SAC∕TC 35/SC 1)归口。 本标准起草单位:广州胶管厂有限公司、沈阳新飞宇橡胶制品有限公司、沈阳橡胶研究设计院。 本标准主要起草人:何孟群、蔡辉、张晓航、王淑丽、黄流辉、王姝。

本标准所代替标准的历次版本发布情况为:

——GB 10543—1989,GB 10543—2003o

飞机地面加油和排油用橡胶软管及 软管组合件规范

1范围

本标准规定了飞机地面加油和排油用的4种型别软管及软管组合件的尺寸、结构和要求。

本标准适用于:

a) 芳香炷含量的体积分数不超过30%的石油基燃油;

b) 工作环境温度为一30 P〜+ 65 0,并且在一40 C〜+ 70 *C气候条件下静态储存时不损坏;

C)最大工作压力为2.0 MPa,包括软管在使用时承受的冲击压力。

注1: C型软管适用于所有一般工作压力下的飞机加油设施。也适用于非过度真空场合下加油设施/油轨车的加油 和泄油.

注2: F型软管适用于C型软管不适用的大流量飞机加油和排油设施。

注3: E型与F型软管还适用于加油车及油轨车的加油和泄油、油槽车向加油器的输油,且不允许有大扭曲的升降 平台的升降.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 5564—2006 橡胶和塑料软管低温曲挠试验(ISO 4672:1997,IDT)

GB/T 9867-2008硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辐筒式磨耗机法)(1SO 4649: 2002, IDT)

ISO 37硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定(Rubber, VUICaniZed Or thermoplastic—DeterminatiOn Of tensile StreSS-Strain PrOPerties)

ISO 188 硫化橡胶或热塑性橡胶 加速老化和耐热试验(Rubber, VUICaniZed Or thermoplastic— ACCeIerated ageing and heat resistance tests)

ISO 1382 橡胶术语(RUbber一VOCabUlary)

ISO 1402 橡胶和塑料软管及软管组合件 静液压试验方法(RUbber and PIaStiCS hoses and hose assemblies—HydrOStatiC testing)

ISO 1817∙2005 硫化橡胶 耐液体试验方法(Rubber, VUlCaniZed—DeterminatiOn Of the effect Of IiqUidS)

ISO 2230 橡胶制品 贮存指南(RUbbCr PrOdUCtS—GUidelines for StOrage)

ISO 4671橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度的测量方法(RUbber and PiaStiCS hoses and hose assemblies—MethOdS Of measurement Of the dimensions Of hoses and the IengthS Of hose assemblies)

ISO 6246石油产品 易挥发和中等蒸憶燃料的蒸发残渣 顶吹法(PetrOIeUm PrOdUCtS-Gum

COntent Of Iight and middle (IiStilIate fuels一Jet evaporation method)

ISO 7326 橡胶和塑料软管 静态条件下耐臭氧性能的测定(RUbber and PlaStiCS hoses—Assessment Of OZOnC resistance Under StatiC COnditiOnS)

ISO 7989-1钢丝和钢丝制品 钢丝的有色金属镀层 第1部分:一般原则(SteeI Wire and Wire PrOdUCtS一Non-ferrous metallic COatingS On StCCl wire—Part 1: General PrinCiPIeS)

ISO 7989-2钢丝和钢丝制品 钢丝的有色金属镀层 第2部分:锌或锌合金镀层(Steel Wire and Wire PrOdUCtS—`Non-ferrous metallic CoatingS On Steei Wire―Part 2: ZinC Or zinc-aIIOy COating)

ISO 8031 橡胶和塑料软管及软管组合件 电阻和导电性测定(RUbber and PIaStiCS hoses and

hose assemblies—DeterminatiOn Of electrical resistance and COndUCtiVity)

ISO 8033 橡胶和塑料软管 各层间粘合强度的测定(RUbbCr and PlaStiCS hoses—DCterminatiOn Of adhesion between COmPOnentS)

ISO 8330 橡胶和塑料软管及软管组合件 术语(RUbber and PIaStiCS hoses and hose assemblies VOCabUlary)

3术语和定义

ISO 1382和ISO 8330界定的以及下列术语和定义适用于本文件。

3.1

软管组合件 hose assembly

软管上装配有永久的或可再用的终端软管接头。

3.2

电连接软管或软管组合件 electrically bonded hose/hose assembly

使用金属丝连接导岀静电的软管或软管组合件。

3.3

导电软管或软管组合件 electrically CondUCtiVe hose/hose assembly

使用导电橡胶层而不是使用金属丝导出静电的软管或软管组合件。

4分类

根据软管的结构和导电性将其分为4种型别、2个级别。

|

型别 |

级别 |

结构 |

|

B |

M |

电连接,至少铺设2根低电阻导线和一层导电外胶 |

|

C |

∩ |

导靜电,铺设一层导电外胶 |

|

E |

M |

电连接,至少铺设1根金属螺旋线、2根低电阻导线和一层导电外胶。具有更高排油能力 |

|

F |

∩ |

导静电,至少铺设1根非导电的非金属螺旋线和一层导电外胶 |

5卷鼓尺寸

软管应适合于在装配有软管卷鼓的设备上工作。软管与卷鼓尺寸见表IO

注:缠卷在卷鼓上的软管的横截面基本保持圆形,不宜与能扁平卷曲的可折叠软管相混淆。

表1卷鼓直径

|

软管公称内径 |

所用卷鼓的最小外径 mm |

|

19 |

225 |

|

25 |

300 |

|

31.5 |

375 |

|

38 |

450 |

|

50 |

550 |

|

63 |

600 |

|

76 |

600 |

|

100 |

900 |

|

101.5 |

900 |

6材料和结构

6.1软管

如果软管为有芯法制造并在芯型上硫化,则不应使用颗粒状的脱模剂。软管质量应均匀,目视检査 时应无气孔、气泡、外部杂质及其他缺陷。

软管应由以下部分组成:

耐石油基燃油的合成橡胶内衬层;

机织、编织或缠绕的织物增强层;

耐磨耗、耐室外暴露及耐石油基燃油的导电合成橡胶外覆层。

仅有E型和F型软管的结构中应埋置螺旋线增强层。E型软管所用的增强钢丝应为高碳钢丝并 符合 ISO 7989-1 和 ISO 7989-2 的规定。

B型和E型应铺设低电阻导线,以确保软管导电。

外覆层可以允许有硫化产生的轻微水布纹。

6.2软管组合件

为满足电性能要求,接头的装配方法应符合第9章的要求。

7尺寸和公差

7.1内径

当按ISO 4671的方法测量时,内径和公差应符合表2的要求。

表2内径和公差

|

软管公称内径 |

软管内径 mm |

公差范围 mm |

|

19 |

19.0 |

±0.8 |

|

25 |

25.0 | |

|

31.5 |

31.5 | |

|

38 |

38.0 | |

|

50 |

50.0 |

±1.2 |

|

63 |

63.0 | |

|

76 |

76.0 | |

|

100 |

100.0 |

±1.6 |

|

101.5 |

101.5 |

7.2厚度

当按ISO 4671的方法测量时,软管内衬层的厚度应不小于1∙6 mmo

当按ISO 4671的方法测量时,公称内径小于50的软管,外覆层的厚度应不小于1.6 mmo公称内 径大于或等于50的软管,外覆层的厚度应不小于2.0 mmo

7.3同心度

当按ISO 4671的方法测量时,软管同心度用其内壁至外覆层外表面间测定的所有指示器读数表 示,应不超过1.0 mmo

7.4长度公差

测量的长度公差应为规定长度的±1%。

7.5软管单位长度质置

软管的单位长度最大质量应符合表3的要求。

表3软管的单位长度质量

|

公称内径 |

软管的最大单位长度质量 kg/m | |

|

B型和C型 |

E型和F型 | |

|

19 |

0.9 |

1.1 |

|

25 |

1.1 |

1.5 |

|

31.5 |

1.4 |

1.9 |

|

38 |

1.7 |

2.2 |

|

50 |

2.7 |

3.0 |

|

63 |

3.5 |

4.0 |

表3 (续)

|

公称内径 |

软管的最大单位长度质最 kg/m | |

|

B型和C型 |

E型和F型 | |

|

76 |

4.0 |

4.7 |

|

100 |

6.5 |

7.5 |

|

101.5 |

6.5 |

7.5 |

8物理性能

8.1混炼胶

当用本标准规定的方法试验时,内衬层及外覆层所用混炼胶的物理性能应符合表4给出的值。应 从软管上或单独的硫化试片上截取试样进行试验,但低温脆性和耐磨试验应在和软管硫化条件相同的 模压试片上进行试验。应按附录M给出的型式试验和例行试验进行,建议生产验收试验按附录N 进行。

表4橡胶混炼胶的要求

|

性能 |

要求 |

试验方法 | |

|

内衬层 |

外覆层 | ||

|

拉伸强度,最小/MPa |

7.0 |

7.0 |

ISO 37(哑铃试样) |

|

拉断伸长率,最小/% |

250 |

300 |

ISO 37(哑铃试样) |

|

燃油溶胀,在B液中体积变化,最大/% |

50 |

75 |

ISO 1817:2005,7.3 (在 B 液中 40 r×48 h) |

|

燃油可溶物的质最分数,最大/% |

4.0 |

不适用 |

见附录A |

|

低温脆性 |

无龟裂 |

无龟裂 |

见附录B |

|

耐磨性能,最大∕mmj |

不适用 |

140 |

GB/T 9867—2008 方法 A |

|

耐老化性能 拉伸强度变化/% 拉断伸长率变化/%_________ |

±30 ±30 |

±30 ±30 |

ISO 188(70 *CX168 h) (烘箱法) ISO 37 ISO 37 |

8.2软管和软管组合件

软管和软管组合件应满足表5规定的要求。

表5软管和软管组合件的要求

|

性能 |

要求 |

试验方法 |

|

软管尺寸 | ||

|

内径 |

见表2 |

ISO 4671 |

|

内衬层厚度,最小 |

1.6 mm |

ISO 4671 |

|

外覆层厚度,最小 |

1.6 mm (公称内径 V 50) 2.0 mm (公称内径2 50) |

ISO 4671 |

|

同心度,最大 |

1.0 mm |

ISO 4671 |

|

长度公差 |

±1% |

ISO 4671 |

|

单位长度质量,最大 |

见表3 | |

|

软管试验 | ||

|

层间粘合强度 与燃油接触前,最小 与燃油接触后,最小 |

3.0 N/mm 2.0 N/mm |

附录C |

|

燃油污染物,Re,最大 |

10 mg/100 mL |

附录D |

|

耐臭氧性能 |

2倍放大镜下观察软管无龟裂 |

ISO 7326 (40 *CX72 h) |

|

曲挠性能 室温 低温 |

无永久的变形或可见的结构损坏. 电阻不增加,电连续性不损伤。 在(20±5)P进行验证压力试验应符合附录J要求 |

附录 E(20°C) 附录 F(-30oC) |

|

压扁恢复率(仅F型) 1 min 后 IO min 后 |

恢复原始直径的90 % 恢复原始直径的95 % 在(20士5)0进行验证压力试验应符合附录J要求 |

附录G |

|

抗弯结性能(仅B型和C型) |

软管在(20 ± 5) P验证压力下无泄漏。 电阻不增加,电连续性不损伤. 各层间的粘合强度不少于2.0 N/mm |

附录H |

|

耐燃性能 |

软管移开火焰应立即停止燃烧,或2 min内无可见的发光 |

附录I |

|

工作压力下长度变化,最大 |

B型和C型:0〜+7 %; E型和F型:。〜+ 12 % |

附录J |

|

验证压力 |

在4.0 MPa压力下: 无泄漏或损坏; 无电连续性增加或电阻超出规定 |

附录J |

|

爆破压力,最小 |

8.0 MPa |

附录J |

表5 (续)

|

性能 |

要求 |

试验方法 |

|

真空试验 |

B型和C型(所有规格):在50 kPa绝对压力下,软管无可 见的结构损坏; B型和C型(规格为19〜63含):在85 kPa绝对压力下,软 管压扁不超过原始直径的20%; E型:在15 kPa绝对压力下,金属球可通过软管并无可见 的结构损坏; F型:在35 kPa绝对压力下,金属球可通过并无可见的结 构损坏 |

附录K |

|

电性能 |

软管的电性能要求应满足软管组合件电性能要求 |

9.1,9.2 |

|

软管组合件试验 | ||

|

验证试验 |

在4.0 MPa压力下: 无泄漏或损坏; 无电连续性增加或电阻超出规定___________ |

附录J |

|

接头牢固性 |

在规定的压力下,应无泄漏或接头拔脱现象 |

附录L |

|

电性能 |

B型和E型:电阻最大100 ∩; C型和F型:电阻为IO, Ω~10β ∩ |

9.1 9.2 |

9电性能

9.1 B型和E型(电连接)

在增强层之间或之中应铺设不少于两根的低电阻电连接金属导线,其铺设方式应确保软管使用时 沿软管全长保持电连续性。每根连接导线应不少于九股。所用的金属导线应具有优异的耐疲劳性。

当在B型和E型软管安装接头时,电连接导线的长出部分应折进软管内腔,置于内衬层与管接头 芯杆大约一半长度的位置。如果软管未配备接头,电连接导线应在软管每一端各长出大约150 mmo 当按照ISO 8031进行试验时,每根组合件电阻不应大于100 Ωo

注:确认电连续性的一个适用而快捷的方法是采用一个4.5 V的电池和一个3.5 V,0.3 A的试验灯泡。灯泡微亮 就足以表示具有合乎要求的电连续性。

9.2 C型和F型(导静电,具有一层导电外覆层)

对于软管组合件,有必要在外覆层及管接头之间形成电连接。当按照ISO 8031试验时,每根组合 件的电阻应为IO’ ∩~106 Qla

10试验频次

型式试验是为确认制造方法的软管满足本标准所有材料、结构和试验要求的试验。试验应至少每 隔5年或者制造方法或材料出现变化时重复进行。

例行试验是发货前对所有的软管和软管组合件所要求进行的试验。

生产验收试验是制造厂为控制产品质量而宜实施的试验。

型式试验和例行试验在附录M中作出规定。

生产验收试验在附录N中给出。附录N规定的试验频次只作为推荐。

11 标志

11.1软管

每根软管应在外覆层上以不大于1 m的间隔清晰地、永久性地标志下列内容:

a) 制造厂名称或标识,如MAN;

b) 制造厂的产品标识,如No.123;

C)本标准的编号和年号,如GB 10543—2014;

d) 型别和级别,如C/Q;

e) 公称内径,如63;

f) 最大工作压力,单位MPa,如2.0 MPa5

g) 制造季度和年份后两位,如2Q10;

h) 唯一序列号。

如:MAN∕No.l23∕GB 10543—2014∕C∕Ω∕63∕2.0 MPa∕2Q10∕OOOle

11.2软管组合件

软管组合件接头应永久标识以下信息:

a) 装配工的姓名或代码;

b) 液压试验报告对应的序列号(本序列号应同软管组合件制造商在出厂检验时记录在检验文件 上)。

建议软管连同接头,即软管组合件一起提供给最终用户。

12试验证明单或试验报告

当要求时,每根软管或软管组合件应提供试验证明单或试验报告。如适用,包括以下内容:

a) 软管制造商名称;

b) 接头制造商名称;

C)装配工名称;

d) 软管型别/级别;

e) 软管或组合件长度和公称内径;

f) 软管序列号或参考号;

g) 组合件序列号或参考号;

h) 软管制造年份和季度;

i) 组合件制造年份和月份;

J)静液压验证压力;

k)电阻;

D试验日期。

13清洁度

发货前,软管内腔应彻底清洗、冲洗和干燥。

注:冲洗和处置软管的推荐方法见附录O。

14运输和贮存保护

为保护管接头并防止内衬层损坏,在试验结束时,制造厂应在所有软管及软管组合件两端安装防 护帽。

附录 A

(规范性附录)

燃油可溶物的测定方法

A.1试验步骤

A.1.1从软管内衬层上取一块5 g样本,去掉附在其上的纤维。将样本剪成约3 mm3的小块试样,准 确称取5 g±O.Ol g粉碎试样置于烧瓶中,加入ISO 1817s2005中规定的B液100 mL,在40 P±2 OC 的温度下保持96 h。采取适当措施防止液体蒸发损失。

A.1.2趁热把烧瓶中的溶液用过滤器过滤到一个预先称好质量的玻璃皿中。用少量液体B洗涤烧瓶 和过滤器的滤渣。

A.1.3用水浴蒸发玻璃皿中的液体,并用通风干燥箱在150 P±3 P的温度下烘干残余物2 h3称量 残余物质量,精确到0.01 go

注:在试验过程中应注意避免残余物过热,因为无法估算过热引起的聚合物降解程度,从而得出错误结果。

A.2结果计算

燃油可溶物的质量分数的计算为燃油可溶物残渣质量占试样原始质量的百分数。

附录B

(规范性附录) 低温脆性试验方法

B.1试验设备

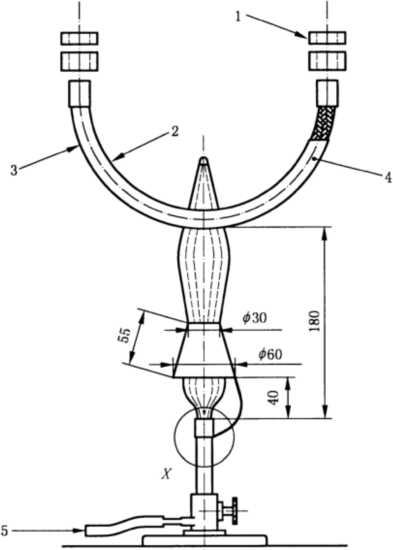

试验设备见图B.1。

图B.1低温脆性试验设备

B.2步骤

将150 mm×25 mm×2 mm的试样固定在两个夹具中,使其处在—平面上,其中127 mm暴露 在两个夹具之间,然后减少夹具间距1 mmo如果从软管上取试样,则应去掉粘附的增强织物。

把夹持的试样放在一个盛有冷却剂的杜瓦容器内,使试样完全浸泡在其中。在一40 ∙C±1笔的温 度下保持30 min,然后在同一平面上将一个夹具直接移向另一个夹具,在20 S内使夹具间距缩短 25 mm。

检查试样龟裂情况。

注:可采用在甲酵或乙醇中加入碎干冰(固态二氧化碳)的方法获得一 40 P的温度,并通过仔细地添加干冰碎片来 维持该温度。

附录C

(规范性附录)

层间的粘合强度试验方法

C.1与燃油接触前的粘合强度

从E型和F型软管上沿螺旋方向切取试样,按ISO 8033的规定进行粘合试验,测定下列各层之间 的最小粘合强度(N∕mm):

a) 内衬层与增强层;

b) 增强层与外覆层;

C)增强层之间。

C.2与燃油接触后的粘合强度

在软管上切取大约300 mm长的试样,并将一端封闭。用按ISO 1817:2005规定的液体B注满软 管并将另一端轻轻盖上。将试样放在2OC±5*C下,调节168+吕h。清空软管,按C.1所述测定各层间 的最小粘合强度。

附录D

(规范性附录)

耐燃油污染试验方法

D.1原理

通过测定预处理后的模拟液体从软管中溶解出的物质来判定燃油污染物。结果以公称内径为76 的软管表示。

D.2试验步骤

取一根不小于300 mm长的软管,用玻璃塞封住一端。用按ISO 1817:2005规定的液体B注满软 管,并在室温下保持3 L排掉液体,目视检查液体中的污染物。

用液体B再次注满软管,室温放置,第二天排掉液体,目视检查液体中的污染物。以每日间隔重复 这一程序连续进行4 d试验。

用液体B再次注满软管,并在20 P ±5 P下保持3do排掉液体并根据ISo 6246测定液体蒸发后 的残余物。

同样按ISO 6246测定空白样品(液体B)蒸发后的残余物。

计算R值,即挥发后的残余物质量减去空白试验的质量,以每100 mL试验液体残余物毫克数 表ZK O

D.3结果计算

对于公称内径不是76的软管,用下列公式调节求得的值,以公称内径76表示最终结果:

式中:

RC ——软管公称内径为76的等效残余物,单位为毫克每100 mL,(mg∕100 mL);

R ——经空白试验校正后的残余物质量,单位为毫克每IOO mL,(mg∕100 mL);

B——受试软管公称内径。

这一调整是为了补偿软管的表面积/液体体积的比率随着软管公称内径而变化的影响。

附录E

(规范性附录)

20 IC曲挠试验方法

将空的软管在20 Γ±5 P下卷在试验鼓上,试验鼓的外径见表E.1。展开软管后,观察是否出现可 见结构损坏及永久变形。

B型和E型软管,测量电连续性(见9.1),C型和F型软管,测量电阻(见9.2)。

表E.1 20 T下曲挠试验的试验鼓外径

|

公称内径 |

试验鼓外径 mm |

|

19 |

180 |

|

25 |

230 |

|

31.5 |

280 |

|

38 |

360 |

|

50 |

430 |

|

63 |

460 |

|

76 |

460 |

|

IOO |

690 |

|

101.5 |

690 |

附录F

(规范性附录)

-30 IC曲挠试验方法

根据GB/T 5564-2006方法B,按照下列条件进行试验:

a) 试验温度:-30 ,C±2 X:;

b) 试验鼓直径:软管公称内径的10倍;

C)公称内径为19-63(包含)软管弯曲180°,公称内径为76-101.5(包含)软管弯曲90°;

d) 在室温下检测软管,然后按ISO 1402的规定进行4.0 MPa压力试验;

公称内径为100或101.5的软管可以在冷冻室外面进行试验,但必须在离开冷冻室后30 S内进行;

e) 在放到冷冻室中24 h之前,在试样中填充航空煤油,并使之在室温下浸泡24 h;

f) 应在填充航空煤油后的试样上进行试验;

g) B型和E型软管检测电连续性(见9.1) ,C型和F型软管测量电阻(见9.2)。

附录G

(规范性附录)

压扁恢复率试验方法

重要提示:本试验只适用于在使用中可以承受挤压力的F型软管。

GJ 设备

G.1.1 设备1

G.1.1.1压缩试验机,横梁速度为(5O±5)mm∕min并具有适应于规定的挤压力的能力。

G.1.1.2两块金属板,每个宽80 mm,能承受施加的力而不变形。金属板的边缘应为圆形(半径约 1.5 mm),以避免试验期间割伤软管。

G.1.2设备2

G.1.2.1拉力试验机,横梁速度为(50±5) mm/min并具有适应于可能规定的挤压力的能力。

G.1.2.2换向器。

G.1.2.3两块金属板,见G.1.1.2。

G.2试样

软管试样最小长度为500 mm(I

G.3试样调节

在软管制造后24 h之内不应进行任何试验,试验前试样应在(2O±5)P下至少调节3 h,这3 h可 以包括在制造后的24 h之内。

G.4试验步骤

按ISO 4671中的最适合方法测量试样的外径。将试样安装在试验机(G.1.1.1或G.1.2.1)的两块 平行板(G.1.1.2)之间,使试样中间的80 mm受到挤压。

挤压软管,使其外径减少50%并保持这种压缩状态(60±10)SO以(5O±5)mm∕min的速度撤掉挤 压力。

在撤掉挤压力后1 min和10 min时重新测量最小外径。然后对软管样品进行压力试验(见J.1.2)o

附录H

(规范性附录) 抗弯结试验方法

对于B型和C型软管,使用以下方法测定抗弯结性能:

a) 在试验软管中注入ISO 1817:2005规定的液体B,浸泡168 h;

b) 排空软管,并将其两端封闭;

C)在(2O±5)0下弯曲空软管至60°角;

d) 放开软管,使其恢复2 min~4 min;

e) 重复C)和d)步骤持续1 OOO次,目视检查软管是否出现永久变形和结构损坏;测量电连续性和

电阻以保证满足9.1和9.2的限值;

f) 在4.0 MPa验证试验压力下验证软管(见J.1.2);

g) 从弯结处切下软管试样,进行内衬层、增强层和外覆层的粘合强度试验;

h) 记录所有结果。

附录1

(规范性附录)

燃烧性能试验

1.1步骤

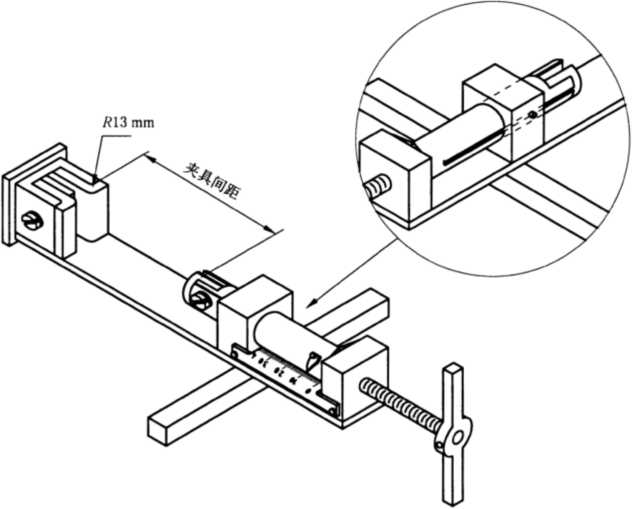

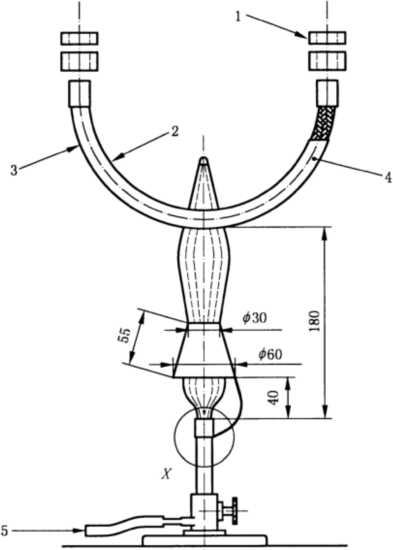

按图1.1所示将软管蛆合件试样弯曲成U型。在试样中注入ISO 1817:2005规定的液体F (如果 认为使用液体F会有安全隐患,可以使用水代替液体F)。

将试样置于管内径为10 mm的煤气喷灯的火焰上,3 min后关闭喷灯。喷灯和试样之间的距离如 图1.1所示。

1.2评价

以下情况,软管试样视作不可燃:

a) 移开喷灯火焰,立即停止燃烧;

b) 移开喷灯火焰后2 min内没有可见的发光,

试验后,目视检査,试样应无渗漏。

试验使用的试样最好选取内径为19 m-或25 mm的软管。若软管结构材料相同时,所测规格结 果适用于该规格及以上规格的软管。

单位为毫米

S0±0. 5

≠19+0.5

说明:

1— —封盖;

2— —弯曲半径为软管外径的10-15倍;

3— —软管组合件;

4— —软管中注入液体F(或水);

5— 压力约为50 kPa的丙烷(LPG).

图U燃烧试验装置

附录J

(规范性附录)

静液压试验方法

J.1软管或软管组合件的静液压试验

J.1.1工作压力试验

在(0.04±0.025)MPa/s速率下,将压力升至2.0 MPa,保压至少5 min,然后测量与0.07 MPa压力 下相比较的长度变化。

J.1.2验证压力试骏

用干净的试验介质煤油或水填充软管,试验介质应由买方与制造厂协商一致。

每根软管或软管组合件应经受4.0 MPa的验证压力,压力以(O.O4±0.C25)MPa∕s的速率上升。保 持试验压力5 min,然后以同样的速率降至0.3 MPa,再保持2 mino试验后,试验介质应全部从软管内 清除。

对于B型和E型软管,按9.1规定进行电连续性试验。

对于C型和F型软管,按9.2规定测定其电阻。

J.2爆破试验

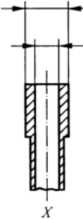

切下大约1 m长软管试样,把它装在一个合适的试验台上,自由长度至少625 mm。用水作为试验 介质,以(O.12±O.O5)MPa/s的速率升压至软管爆破。记录爆破压力。

附录K

(规范性附录) 耐真空试验方法

K.1概述

试验应在软管制造24 h后进行,在(20±5)P下试验。

K.2只适用于B型和C型(所有规格)

施加一个绝对压力为50 kPa的负压,保持10 min,检査软管结构是否有损坏。此试验适用于所有 规格的软管。

K.3只适用于B型和C型(规格19〜63)

对于规格为19-63(含)的软管,施加一个绝对压力为85 kPa的负压,保持10 min,试验前和试验 过程中用卡尺测量软管的外径,并计算圆周损失。

K.4只适用于E型

施加一个绝对压力为15 kPa的负压,保持10 min,然后在保持此真空状态时,向软管内腔放入一个 金属球,该球直径符合表K.1的规定。记录金属球是否自由通过软管,并检査软管是否有可见结构 损坏。

K.5只适用于F型

施加一个绝对压力为35 kPa的负压,保持10 min。按K.4的规定继续试验。

表K.1耐真空试验用球直径(只适用于E型和F型)

|

软管公称内径 |

球直径 mm |

|

19 |

15.00 |

|

25 |

21.60 |

|

31.5 |

25.00 |

|

38 |

31.75 |

|

50 |

41.27 |

|

63 |

50.00 |

|

76 |

63.50 |

|

100 |

88.90 |

|

101.5 |

88.90 |

附录L

(规范性附录)

接头安装牢固性试验方法

L.1试样

试验组合件,由软管和端部接头组成,1 m长。

L.2泄漏检查

使用水作为试验介质,将试验压力升至4.0 MPa,保持2 minB

将施加的压力降至0。然后将压力升至1.0 MPa,保持2 min,检查组合件是否泄漏。将施加的压 力降至OO

再把压力升至4.0 MPa,保持2 min,检査组合件是否泄漏,将施加的压力降至OO

L.3接头安装检查

将内压升至8.0 MPa,保持5 mino在此压力下,软管接头应仍然装配在软管上。较小的泄漏或变 形是允许的。

附录M

(规范性附录) 型式试验和例行试验

表M.1给出了第IO章所定义的型式试验和例行试验。

表M.1型式试验和例行试验

|

试验时的尺寸/性能 |

型式试验 |

例行试验 |

|

胶料试验 | ||

|

拉伸强度及拉断伸长率 |

X |

N.A. |

|

燃油溶胀 |

X |

N.A. |

|

燃油可溶物 |

X |

N.A. |

|

低温脆性 |

X |

N.A. |

|

耐磨性能 |

X |

N.A. |

|

老化后拉伸强度及拉断伸长率 |

X |

N.A. |

|

软管试验 | ||

|

粘合强度(与燃油接触前) |

X |

N.A. |

|

粘合强度(与燃油接触后) |

X |

N.A. |

|

燃油污染物 |

X |

N.A. |

|

耐臭氧性能 |

X |

N.A. |

|

曲挠性能(在20 P和一30 P下) |

X |

N. A. |

|

压扁恢复率(仅F型) |

X |

N. A. |

|

抗弯结性能(仅B型和C型) |

X |

N.A. |

|

内径测量 |

X |

× |

|

内衬层及外覆层厚度测最 |

X |

X |

|

同心度测量 |

X |

× |

|

软管长度测量 |

X |

X |

|

单位长度质量测最 |

X |

N.A. |

|

耐真空性能 |

X |

X |

|

耐燃性能 |

X |

N.A. |

|

电性能 |

X |

× |

|

最大工作压力下长度变化 |

X |

N.A. |

|

验证压力 |

X |

X |

|

爆破压力 |

X |

N.A. |

|

软管组合件试验 | ||

|

接头安装牢固性 |

X |

NA |

|

电性能 |

X |

× |

|

验证压力 |

X |

X |

|

注:X——需要进行试验; N.A——不适用• |

附录N

(资料性附录)

推荐的生产验收试验

生产验收试验应按表N.1所示,每批或每IO批进行一次。 每批定义为500 m软管或500 kg重的内衬层或外覆层胶料。

表N.1推荐的试验

|

试验时的尺寸/性能 |

生产验收试验 | |

|

每批 |

每10批 | |

|

胶料试验 | ||

|

拉伸强度及拉断伸长率 |

X |

N.A. |

|

燃油溶胀 |

X |

N.A. |

|

燃油可溶物 |

X |

N.A. |

|

低温脆性 |

N.A. |

× |

|

耐磨性能 |

N.A. |

× |

|

老化后拉伸强度及拉断伸长______ _____ |

N・A. |

_____×_____ |

|

软管试验 | ||

|

粘合强度(与燃油接触前) |

X |

N.A. |

|

粘合强度(与燃油接触后) |

X |

N.A. |

|

燃油污染物 |

N. A. |

N.A. |

|

耐臭氧性能 |

N.A. |

X |

|

曲挠性能(在20 eC和一30 eC下) |

N. A. |

X |

|

压扁恢复率(仅F型) |

N.A. |

X |

|

抗弯结性能(仅B型和C型) |

N.A. |

X |

|

内径测量 |

× |

X |

|

内衬层及外覆层厚度测最 |

× |

× |

|

同心度测最 |

N.A. |

NA |

|

软管长度测虽 |

N.A. |

N.A. |

|

单位长度质最测最 |

N.A. |

X |

|

耐真空性能 |

× |

X |

|

耐燃性能 |

N.A. |

N.A. |

|

电性能 |

N.A. |

N.A. |

|

最大工作压力下长度变化 |

N.A. |

X |

|

验证压力 |

N.A. |

N.A. |

|

爆破压力 |

N.A. |

X |

|

软管组合件试验 | ||

|

管接头安装牢固性 |

N.A. |

X |

|

电性能 |

N.A. |

N.A. |

|

验证压力 |

N.A. |

N.A. |

|

注:X——需要进行试验; | ||

|

N.A.——不适用。 | ||

附录O

(资料性附录)

软管冲洗和处置的推荐操作方法

0.1冲洗

使用者应该对每根新软管组合件进行浸泡和冲洗。在最低温度为15 ∙C ,燃油在软管内腔至少浸泡

8 h后,让至少2 000 L的燃油循环通过软管组合件进行冲洗。

使用者应监控具体操作情况,如果残留在软管中的燃油变色,应进行进一步冲洗。

0.2处置

航空燃油软管使用者应该建立包括下列注意事项的软管操作指南:

a) 确保软管在设备下不会卡住或挤压,当增压时软管应可自由移动。

b) 保持软管和接头外表面无油污。

C)避免软管接头过度劳损。在操作软管时,要拿管体而非接头。

d) 避免软管过度弯曲或弯结。

e) 为了减少磨损,在将软管回缠到卷盘之前,先将喷嘴拿回燃油车上。

f) 保持卷盘在良好的条件下运行。

g) 回卷时,协助软管缠到卷盘上。

0.3检查

航空燃油软管宜按如下方法检査:

a) 在加油过程中每日用目测检査软管。

b) 至少每月一次,把软管移到足够长的干净、干燥区域。将软管施加日常工作压力然后检査。 特别注意检査软管和接头的接触处。压力降为0,检査是否有任何“软点”,这可能说明有离层 现象。检査接头是否有移动或拔脱的迹象,如果需要,可以收紧紧固件。

C)每6个月用2.0 MPa的最大工作压力进行静液压力试验。压力降为0,然后增压到0.35 MPaO 按b)方法检查接头。

0.4更换

当观察到下列情形之一时,软管应进行更换:

a) 软管上有软点、鼓包或起泡;

b) 过度磨损,露出增强层;

C)软管上有划伤或龟裂露出增强层。

注意:软管的物理与化学性能可能逐渐降低,这与储存和使用环境有关。因此,最好自生产之日起 规定软管最大使用寿命。例如10〜15年。

0.5推荐的软管重新组装方法

已用过的航空燃油软管允许重新组装。但是,所有新的航空燃油软管宜由原制造商或一个合格的 经销商进行组装。当重新组装软管时,宜考虑以下的内容:

a) 由合格的软管经销商或经过重装培训的用户进行组装;

b) 接头宜带有永久的标签,注明接头制造商的名称和制造日期,或者其他适用的标识和记录;

C)软管组合件宜进行4.0 MPa验证压力试验,除非使用者规定了较低的压力,在这种情况下,最

小压力建议为最大工作压力2.0 MPa;

d)使用者宜使用与软管常用流体相同的或者完全兼容的试验液体。

0.6软管和软管组件的贮存

软管和软管组合件宜按照ISO 2230中的指南进行贮存。

uc∖∙lrc∖αL $一、湼 uc∖—WUL KC

中华人民共和国

国家标准

飞机地面加油和排油用橡胶软管及

软管组合件规范

GB 10543—2014/ISO 1825:2010

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)64275323 发行中心:(010)51780235 读者服务部= (010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张2 字数51千字 2015年1月第一版 2015年1月第一次印刷

*

书号:155066 • 1-50985 定价 30.00 元

如有印装差错由本社发行中心调换 版权专有侵权必究

GB 10543-2014

举报电话:(010)68510107

打印日期:2015年3月19日F009A