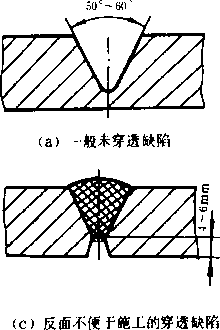

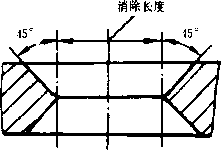

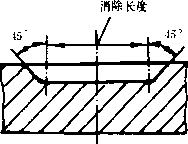

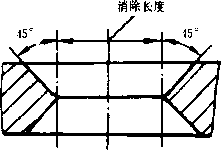

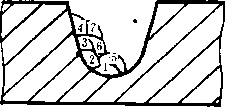

b.按清除缺陷的形状,开成相应的坡口(参见图1),且坡口底部应为半圆形,不允许成尖角形。整 个坡口外形光滑而平滑过渡;

(b)便于施工的穿透缺陷

R 30

CB/T 371 1 - 1 995

1 995-06-1 9 发布

1 996-04-01 实施

中国船舶工业总公司发布

中华人民共和国船舶行业标准

船用柴油机零件焊补修复工艺 技术要求

CB/T 371 1-1 995

分类号:R30

1主题内容与适用范围

本标准规定了船用柴油机零件(不包括曲轴和有色金属件)焊补修复工艺技术要求、焊后热处理原 则和检验规则。

本标准适用于船用柴油机零件的铸造缺陷、碰伤、裂纹、磨损、腐蚀、烧蚀等焊补修复。其他机械零件 可参照执行。

GB 2649—89

GB 2650—89

GB 2651—89

GB 2652—89

GB 2653—89

GB 2654—89

GB 2655—89

CB, 3335—88

CB 3364—91

焊接接头机械性能试验取样方法

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法

焊接接头应变时效敏感性试验方法

船用火焰粉末喷涂工艺

船舶柴油发电机组原动机修理技术要求

CB/T 3473-93船用柴油机气缸盖修理技术要求

CB/T 3501-93船用柴油机气缸体修理技术要求

3-1 一般要求

1 996-04-01 实施

3∙1∙ 1零件焊补前,应确知零件材料的化学成分、热处理或表面处理状态、使用条件及缺陷的性质等。 表1列出了常用零件的材料牌号、使用要求、热处理状态、常见缺陷、焊补规定和探伤方法等。

表1

|

零件 名称 |

常用材料 |

使用要求 |

热处理状态 |

常见缺陷 |

焊补规定 |

探伤 方法 |

|

机座 |

20,ZG200-400, ZG230-450,HT150, HT200 |

足够强度、刚性、抗压 性和减振性 |

铸钢机座正火处理,焊 接机座焊后退火处理 |

|

允许焊补 |

着色 |

|

机架 |

15,20 |

足够强度、良好刚性 |

焊接机架焊后退火处 理 |

裂纹、断裂 |

允许焊补 |

着色 |

中国船舶工业总公司1 995-06T9批准

续表1

|

零件 名称 |

常用材料 |

使用要求 |

热处理状态 |

常见缺陷 |

焊补规定 |

探伤 方法 |

|

导板 |

35,40, HT200,HT250 |

较好刚性、耐磨性和足 够强度 |

锻钢导板正火处理 |

|

允许焊补 |

着色 |

|

气缸盖 |

ZG230-450, ZG250Mo, QT600-3,HT250, HT300 |

耐热、耐腐蚀、高强度 及良好导热性 |

铸钢气缸盖正火、回火 处理 |

|

允许焊补 |

着色 |

|

气缸体 |

20,ZG200-400, ZG230-450, HT200,HT250 |

足够强度 |

焊接气缸体焊后退火 处理 |

|

允许焊补 |

X射线 透视 |

|

气缸套 |

38CrMOA1, HT250,HT300, QT600-3 |

高温下有较高的强度 和刖性、良好导热性、 耐磨性及耐蚀性 |

合金钢气缸套内孔工 作面氮化处理 |

| ||

|

活塞 |

ZG250Mo, ZG35CrMo, QT600-3,HT250, HT300 |

高温下有较高的强度、 良好导热性与耐磨性 及耐蚀性 |

铸钢活塞头正火处理, 粗加工后退火处理 |

|

允许焊补 |

着色 |

|

活塞杆 |

35,40,45 |

较高强度和刚性 |

锻件正火处理,粗加工 后退火处理 |

|

允许焊补 |

着色 |

|

活塞销 |

15,2O,15Cr,2OCr, 12CrNi3A |

较高的强度、良好耐磨 性、冲击韧性和抗疲劳 性 |

工作面经渗碳淬硬处 理 |

工作面磨损 | ||

|

十字头 |

40,45 |

高强度和耐磨性 |

锻件经正火处理,粗加 工后退火处理 |

工作面磨损 | ||

|

滑块 |

ZG200-400, ZG230-450, ZG270-500 |

一定的强度 |

铸件经正火处理 |

本体铸造缺陷 |

允许焊补 |

着色, 超声波 |

|

连杆 |

30,35,40,40Cr,45Cr, 3 5CrMOA |

较高的强度和刚性 |

| |||

|

气阀 |

进气阀4OCr, 35CrMoA, 排气阀40Cr9Si2, 4CrlOSi2MoA. 4Crl4Nil4W2Mo |

耐热、耐冲击、耐腐蚀 和耐磨 |

粗加工后调质处理,顶 端表面淬硬处理 |

|

允许焊补 |

着色 |

续表1

|

.零件 名称 |

常用材料 |

使用要求 |

热处理状态 |

常见缺陷 |

焊补规定 |

探伤 方法 |

|

凸轮及 |

15,20,45,15Cr,40Cr |

足够的强度、刚性和 |

凸轮工作表面渗碳淬 |

凸轮工作面的磨 |

凸轮轮廓 |

着色 |

|

凸轮轴 |

耐磨性 |

硬、镀铭等______ |

«_______ |

表面堆焊 | ||

|

推力轴 |

30,40,45 |

锻件正火处理,粗加工 后退火处理____ |

a.磨损; b∙裂纹 |

允许焊补 |

着色 |

3∙ 1∙ 2钢质零件的缺陷焊补时,应采用手工电弧焊补、CO2堆焊、埋弧堆焊、氧乙決喷焊、等离子喷焊

等。

铸铁件可采用手工电弧焊、气焊、钎焊等焊补方法。选择焊补方法时应考虑以下原则:

a.铸件的材质及用途、工作条件和是否承受载荷的性质等;

b-对焊补区的硬度、加工性、颜色及变形有无要求;

c.铸件的几何形状、厚薄和结构的复杂程度及刚度;

d∙缺陷的类型、程度、数量及其分布等。

3-1. 3采用新钢种、新焊补材料或新工艺焊补重要零件的缺陷时,应进行焊接工艺试验。

3-1-4表面经渗碳、渗氮、镀铭、喷涂(焊)处理过的零件,在焊补前应采用有效的方法裸露基底材质。

3-1-5零件同时存在多处缺陷需焊补时,应遵循以下原则:

a. 先焊补刚性大和厚的部位,后焊补刚性小和薄的部位;

b. 先焊补零件内部缺陷,后焊补零件外部缺陷;

c. 先焊补尺寸小的缺陷,后焊补尺寸大的缺陷。

3-1-6焊补时应避免对流风,环境温度应高于UC,否则应采取相应措施,保证焊补质量。

3-2材料

3- 2-1焊补时,材料的选择必须根据零件的化学成分、机械性能、使用条件等因素进行综合考虑,而且 应遵循以下原则:

a. 受力件、运动件,ZG270-500以上铸钢件的焊补,一般选用碱性焊条。

b. 对碳素钢和低合金钢零件,应保证焊缝金属的机械性能不低于原零件材料的要求。

c. 由低合金耐热钢制成的气缸盖、活塞头等零件高温工作面的焊补,其焊条的合金成分应与母材 相当或略高一些。不允许采用奥氏体耐热钢焊条焊补高温工作面。

根据以上原则,推荐按表2选用焊补材料,铸铁焊补用焊条见表3。

表2

|

材料名称 |

推荐焊条牌号 |

预热温度,'C |

焊后热处理 温度,'C |

应用举例 |

说明 | |

|

碳素钢 |

Q235-A |

结 426、427、 506,507 |

50~100 |

550~600 |

6750型机架 |

无工艺限制,但可根据 需要预热和热处理 |

|

15、ZG200-400 |

结 426、427、 506、507 |

50—100 |

55O~6OO |

机座、机架、气 缸上盖、凸轮 |

无工艺限制,但可根据 需要预热和热处理(凸 轮轮廓可选用堆焊焊 条)____________ | |

|

20 |

结 506、507、 426,427 |

50—100 |

550—600 |

机座、凸轮 |

无工艺限制,但可根据 需要预热和热处理(凸 轮轮廓可选用堆焊焊 条)____________ | |

续表2

|

材料名称 |

推荐焊条牌号 |

预热温度,C |

焊后热处理 温度,C |

应用举例 |

说明 | |

|

碳素钢 |

25.ZG230-450 |

结 506,507, 426,427 |

50—100 |

550〜600 |

机座、机架 |

无工艺限制,但可根据 需要预热和热处理 |

|

35,ZG270-350 |

结 506、507、 556,557 |

100〜150 |

550〜600 |

活塞杆、导板 | ||

|

40 |

结 506,507, 556.557 |

100—150 |

550〜600 |

活塞杆、推力轴 | ||

|

45 |

结 506,507. 556,557 |

150〜200 |

550〜600 |

活塞杆、凸轮 轴、推力轴 |

凸轮轮廓可选用堆氟 焊条 | |

|

5 OMn |

堆焊焊条 |

4140型凸轮轴 | ||||

|

合金钢 |

4OCr、35CrMOA、 40CrNi、50CrNi |

堆焊焊条 |

进气阀 | |||

|

渗碳钢 |

20Cr |

堆焊焊条 |

160系列凸轮 轴 | |||

|

12CrNi3A |

堆焊焊条 |

部分150系列 凸轮轴 | ||||

|

耐热钢 |

铝铸钢 |

热207 |

150~300 |

600 |

气缸盖、活塞头 | |

|

ZG250Mo |

热罚7、热307 |

250—300 |

600 |

气紅盖、活塞头 | ||

|

ZG30Mo |

热307 |

250—300 |

600 |

气範盖、活塞头 | ||

|

ZG35CrMo |

结907铭 |

250〜350 |

560〜600 |

气缸盖、活塞头 |

也可用“热307”焊条 | |

|

ZGUCrMnMoVB |

结907铭、 结7所视 |

250~350 |

气缸盖 | |||

|

气阀钢 |

4Cr9Si2, 4CrlOSi2Mo、 4Crl4Nil4W2Mo |

堆 667、堆 802、 堆812 |

排气阀 |

根据电焊条说明书预 热和焊后热处理 | ||

3∙2-2焊补用材料应有船检认可证书,否则须经理化性能检验合格后方可使用。

3- 2-3缺陷需挖补时,补板应采用与本体相同或相似材质。

3-3焊补工艺

3- 3-1准备

3- 3-1-1表面准备

长期处在油质中的零件,焊补前,可用火焰加热至200C左右烧去零件表面油污和清除氧化物;也 可用溶剂清洗。

3∙ 3∙1∙2清除缺陷及坡口准备

清除缺陷及坡口准备可用机械加工、风铲、砂轮打磨、碳弧气刨和等离子切割等方法,铸铁件还可采 用剔或气焊火焰开槽。

3- 3-1.2-1清除缺陷

a. 用碳弧气刨清除裂纹时,应先从裂纹两端向内进行刨削,以防止裂纹蔓延;

b. 低合金耐热钢制成的气缸盖、活塞头等零件,原则在不低于焊接预热温度的情况下清除缺陷, 且应设法打磨掉气刨后的坡口表面层,至露出金属光泽;

c. 清除裂纹时,应先在距离裂纹两端5~10 mm之处用5~12 mm的钻头钻止裂孔,止裂孔深度 应超过裂纹的深度。

3.3-1-2.2 坡口准备

a∙保证焊透和避免进一步产生裂纹;

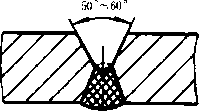

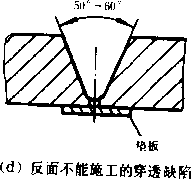

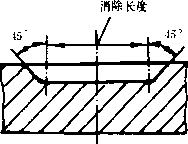

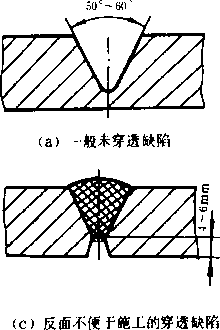

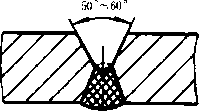

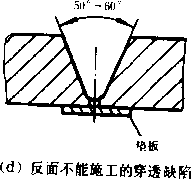

b.按清除缺陷的形状,开成相应的坡口(参见图1),且坡口底部应为半圆形,不允许成尖角形。整 个坡口外形光滑而平滑过渡;

(b)便于施工的穿透缺陷

(e)沿缺陷长度方向各种坡口

图1

c. 坡口加工完毕,应检査影响焊接质量的局部凸处,予以修整;细小的裂纹等缺陷应予清除;应将 坡口及离坡口边缘不少于50 mm范围内的污油、锈、氧化物、水垢等杂物清除干净;

d. 坡口外侧应适当覆盖,以防止焊接飞溅物的粘附。

3- 3-1-3焊条准备

焊接前,所使用的焊条、焊丝,应根据说明书规定烘干及保温存放,在使用过程中,应严格防止焊条 等重新吸潮。

3. 3-1-4 垫板

对穿透缺陷,应用垫板时,垫板材料可以是紫铜或钢,也可用非金属绝热垫。若用钢板,则其化学成 分与零件材料相同。

3- 3-2预热

3- 3- 2-1预热温度

预热温度应根据零件的化学成分、焊补处的厚度、焊接材料及环境温度等综合考虑,见表2、表3。并 遵循以下原则:

a. 对于机架和机座等低碳钢件,如焊补缺陷较小时,可采用冷焊法,温度过低时,可作低温预热处 理;

b. 进、排气阀的预热温度,可按焊接材料的要求进行预热;

c∙当环境温度过低,零件厚度增加及结构复杂时,表2中推荐的预热温度应适当提高;

d.在焊补过程中,要注意保持层间温度,应不超过预热温度IoOC。

3∙3∙2∙2预热方法

可在预热炉中进行预热,也可用红外线、氧乙换、电加热、木炭等方法进行预热,但用氧乙焕预热时, 应掌握预热的温度梯度。

3. 3- 2- 3预热形式

在有条件的情况下,尽量采用整体预热,若采用局部预热时,可在缺陷及其周围约150〜200 mm左 右范围内预热。

3- 3-3焊补

3- 3- 3-1在焊补过程中,焊接规范及顺序的选择应保证焊透,减少母材和焊缝金属的熔合比,降低内应 力,减少焊接变形。

3- 3- 3- 2尽量避免在非如补部位引弧,并将弧坑补平磨光。

3. 3- 3- 3采用碱性低氢焊条和合金钢焊条焊补时,焊条摆动的幅度应尽量小,以免产生气孔和合金元 素的烧损。

3- 3- 3- 4电弧熄灭前,使焊条在焊条终端上稍停瞬间,以便填满火口,避免裂纹、气孔等缺陷的产生。

3- 3- 3- 5焊补坡口较长且深时,可沿坡口长度方向采用多层步退焊法、多层迭加法、山形焊补法等。

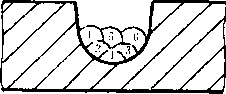

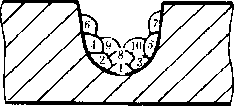

3- 3- 3- 6坡口的焊补熔敷次序,可根据图2的三种方法进行。

(b)

图2坡口焊补分层施焊法

3∙ 3∙ 3∙ 1各种焊接方法焊补铸铁件的工艺要求见表3。

|

焊补方法 |

焊条(焊丝) |

工艺要点 | |

|

手工 电弧焊 |

冷焊 |

铸 100、116、117、 铸 308、408、508、 结 507、427、422 |

|

|

半热焊 |

铸208、石墨化型药 皮传铁芯焊条 |

| |

|

热焊 |

铸铁芯焊条 |

| |

|

不预热焊 |

铸铁芯焊条 |

| |

|

气焊 |

热焊 |

铸铁焊丝 |

|

|

加热减 应区法 |

| ||

|

不预热焊 |

用较大功率的焊炬开坡口并连续施焊 | ||

|

钎焊 |

黄铜焊丝 |

| |

|

CO2气体保护焊 |

H08Mn2SiA |

| |

|

电渣焊 |

铸铁屑 |

| |

船用柴油机主要零件的焊补除应满足第3章的要求外还应满足以下要求。

4-1柴油机焊接机座、机架及其他低碳钢件

4∙ 1-1应采用较细焊条和较小的电流,同时还应采用对称焊焊补,以防止零件变形。

4∙1∙2采用短道步退焊法,每道焊缝的长度在一根据焊条所能熔敷的范围内;除底层和表面层焊道外, 其余各焊道焊后应立刻进行锤击,以消除应力。

4∙ 1∙ 3采用冷焊法焊补时,每层焊道温度控制在40〜IO(TC左右为宜。

4-2气缸盖、活塞头

4-2-1在整个焊补过程中保温,并一次连续焊完,不允许中途停顿。

4-2-2坡口应处在自由状态下,铸钢活塞头部顶部堆焊,加工成型。

4- 2-3采用短道歩退焊法,与4.1.2相同。

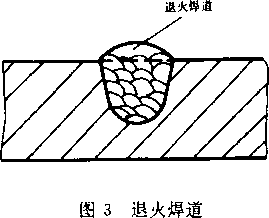

4-2-4表面退火焊道的焊接材料可采用“结427”等结构焊条,退火焊道不应使之与基本金属相接触, 在机加工后不应有所保留。如图3。

4-3轴类件

4- 3-1轴类零件堆焊时,为防止工件变形,应采取下列措施:

a. 合理采用夹具;

b. 在堆焊过程中设法测量变形,改变焊接顺序随时调整变形量;

c. 采用较细焊条和较小电流;

d. 采用层间冷却法,防止局部过热。

4∙ 3- 2轴类零件焊补时,焊补顺序可采用螺旋线堆焊或纵向焊补法。

4∙ 3- 3轴类零件堆焊时,焊道不应终止于角隅肩部,而应焊到角隅肩部附近的面积较大处。

4∙4进、排气阀,阀座

采用等离子喷焊、TlG焊时应按专门工艺进行;在电弧堆焊时防止阀件温度剧降。

4∙5活塞销

活塞销外圆磨损一般不允许用电弧焊补,但可采用金属喷涂修复,修复工艺按CB- 3335要求执行。

4- 6薄壁瓦、轴承

4∙ 6∙ 1薄壁瓦可用喷涂工艺修复,其修复工艺按CB- 3335技术要求执行。

4∙6∙2轴承的焊补,可采用火焰或钎焊,将轴瓦局部损坏的合金熔化,用与轴瓦的合金牌号相同的焊条 焊补。

对要求尺寸稳定且在动载下工作的柴油机零件经焊补后,通常须进行焊后热处理,焊后热处理可采 用缓冷或消除应力处理。

5- 1焊后热处理选择

机架、机座、铸钢轴承等碳钢件,若焊补面积较小而又无条件根据表2的温度消除应力时,焊补后可 用石棉布、热黄砂覆盖缓冷。

气缸盖、活塞头、排气阀及低合金结构钢件,焊补后应立即进行消除应力处理。

5-2消除应力的方法

5- 2-1可采用整体热处理和局部热处理,在焊补时可采用焊道之间的跟踪回火消除焊接应力。

5- 2- 2消除应力时,一般情况下可参考以下要求确定工件的加热速度、保温时间和冷却速度。

a. 加热速度:碳钢以每小时升温60~80 C ,一般合金钢控制在每小时升温200C以内;

b. 保温时间:可根据零件厚度以5 min/mm来计算,但不少于0∙ 5~1 h;

c. 冷却速度;钢质件一般可按约1 θθŋ/h降温。

6-1缺陷焊补过程中的检査应包括:缺陷消除、坡口准备、焊接材料的准备及相应的技术要求。

6∙ 2焊补后,应按零件的表面质量要求,对焊补处进行外观检查。

6-3零件经焊补或机加工后,必要时应作探伤检査,其方法见表1。

6-4柴油机活塞、气缸盖、气缸体经焊补或机加工后,液压试验应分别符合CB 3364,CB/T 3473、 CB/T 3501的规定。

6- 5零件须经焊接工艺试验时,试样的材料、焊接要求及热处理要求等同焊补工艺要求。机械性能试验 可按GB 2649〜2655进行。

6-6零件经焊补后,仍发现有超出技术要求的缺陷存在,须经检验部门研究决定,方可进行再次焊补, 但零件焊补一般不应超过2次。

6-7重要零件经较大焊补修理后,应进行装机试验,以满足柴油机性能要求。

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。

本标准由天津修船技术研究所归口。

本标准由天津修船技术研究所负责起草。

本标准主要起草人白增林。