ICS 13.060.30 P 41

CJ/T 294—2018

代替 CJ/T 294—2008

Rotating disc aerator

2018-03-20 发布

2018-11-01 实施

本标准按照GB/T 1.1-2009给岀的规则起草。

本标准代替CJ/T 294—2008«转碟曝气机》,与CJ/T 294-2008相比,主要技术变化如下:

——修改了术语和定义(见第3章,2008年版的第3章);

——修改了转碟曝气机的型号编制(见4.2,2008年版的5.2);

——修改了转碟曝气机的基本参数(见表1,2008年版的表1);

——修改了要求中各主要部件(见第6章,2008年版的第6章);

——修改了试验方法和检验规则(见第7章、第8章,2008年版的第7章、第8章);

——增加了检验规则的表格(见表2);

——增加了标志、包装、运输和贮存中的内容(见第9章)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部市政给水排水标准化技术委员会归口。

本标准起草单位:中国市政工程华北设计研究总院有限公司、江苏天雨环保集团有限公司、安徽国 祯环保节能科技股份有限公司、国美(天津)水技术工程有限公司、金山环保集团有限公司、江苏东承环 保有限公司、河南省城乡规划设计研究总院有限公司、浙江德安科技股份有限公司、江苏省五环水务工 程有限公司。

本标准主要起草人:顾坚、陆斗宏、张辉、魏迅、张志和、承军、孙成才、俞建德、李海明、海洋、郑士良、 穆怀智、刘剑、李江、安叙伦、周文忠、赵红、黄天宏、徐扬纲。

本标准所代替标准的历次版本发布情况为:

——CJ/T 294—2008。

1范围

本标准规定了污水处理用转碟曝气机(以下简称“曝气机”)的术语和定义、型式、型号和基本参数、 要求、试验方法、检验规则、标志、包装、运输和贮存O

本标准适用于污水处理工程中氧化沟转碟曝气机的制造和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191

GB/T 288

GB/T 755

GB/T 3087

GB/T 3768

包装储运图示标志(GB/T 191—2008,ISO 780:1997,MOD)

滚动轴承调心滚子轴承外形尺寸

旋转电机 定额和性能(GB/T 755—2008,IEC 60034-1 :2004,IDT)

低中压锅炉用无缝钢管(GB/T 3087—2008,ISO 9329-1 : 1989,NEQ)

声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法

(GB/T 3768—1996,eqv ISO 3746:1995)

GB/T 3797电气控制设备

GB/T 4208 外壳防护等级(IP 代码)(GB∕T 4208—2017,IEC 60529:2001 ,IDT)

GB/T 4942.1 旋转电机整体结构的防护等级(IP代码)分级(GB/T 4942.1—2006,IEC 60034-5: 2000, IDT)

GB 5226.1 机械电气安全机械电气设备 第1部分:通用技术条件(GB 5226.1—2008, IEC 60204-1 :2005,IDT)

GB/T 7324通用锂基润滑脂

GB/T 8162结构用无缝钢管

GB/T 8923.1涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材 表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级(GB/T 8923.1-2011, ISO 8501-1: 2007, IDT)

GB/T 12670

聚丙烯(PP)树脂

聚苯乙烯(PS)树脂

标牌

机电产品包装通用技术条件

GB/T 12671

GB/T 13306

GB/T 13384

GB 18613中小型三相异步电动机能效限定值及能效等级

GB 50231机械设备安装工程施工及验收通用规范

CJ/T 475-2015微孔曝气器清水氧传质性能测定

第6部分:铸钢件 第12部分:涂装 技术条件

JB/T 5000.6重型机械通用技术条件

JB/T 5000.12重型机械通用技术条件

JB/T 8874滚动轴承剖分立式轴承座

CJ/T 294—2018

3术语和定义

下列术语和定义适用于本文件。

3.1

转碟曝气机 rotating disc aerator

通过水平传动碟片进行充氧和推流的设备。

3.2

碟片 disc

两侧主表面规律性分布有凸块和凹坑的圆盘状部件。

3.3

支承距离(L) distance between two bearings

曝气机转轴两个轴承座间的距离。

3.4

有效长度(I) effective Iength

曝气机转轴上安装碟片段的长度。

3.5

浸没深度 SUbmerged depth

碟片处于静态时,水面至水下碟片外缘最低点的垂直距离。

3.6

单碟标准氧传质速率 SPeCifiC Standard OXygen transfer rate;SSOTR

单碟标准充氧能力

曝气机的标准氧传质速率与碟片数之比。指在标准状态(大气压0.1 MPa,水温20 °C)条件下,曝 气机每一碟片单位时间向溶解氧浓度为零的清水中传递的氧气质量。

注:单位kg/h

3.7

标准曝气效率 Standard aeration efficiency;SAE

标准动力效率

曝气机在标准状态下,消耗单位有用功所传递到水中的氧气质量。

注:单位 kg∕(kW ∙ h)

4型式、型号和基本参数

4.1型式

4.1.1曝气机由驱动装置、联轴器、转轴、碟片、轴承座及防护装置等组成。

4.1.2曝气机按结构型式分为单向单轴、单向双轴和双向双轴。

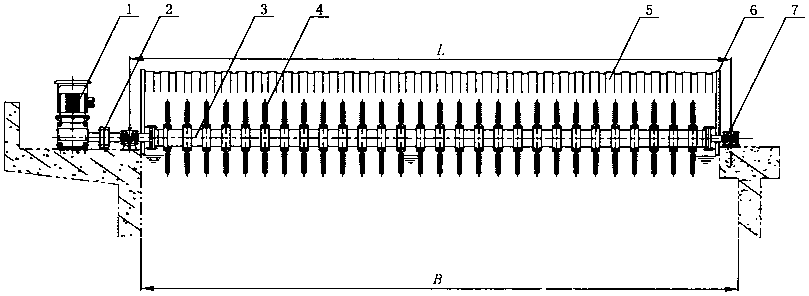

4.1.3单向单轴曝气机结构型式示意图见图1。

说明:

1 ——驱动装置;

2 联轴器;

3——转轴;

4 ——碟片;

5 防护罩;

6 防溅板;

7 轴承座;

B——氧化沟宽度;

L——支承距离。

图1单向单轴曝气机结构型式示意图

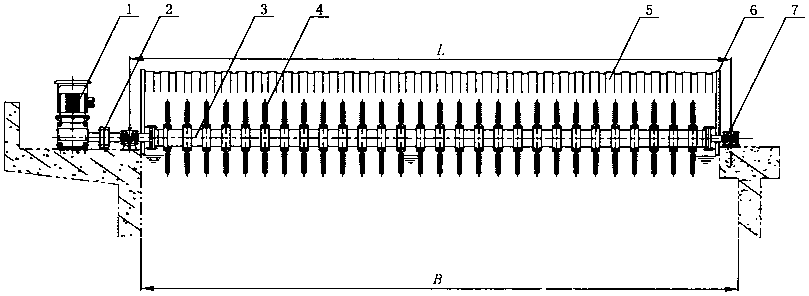

4.1.4单向双轴曝气机结构型式示意图见图2。

1 2 3 4 5 6 7

BI B2

|

说明: | |

|

1 一 |

—驱动装置; |

|

2 一 |

—联轴器; |

|

3 一 |

—转轴; |

|

4 一 |

—碟片; |

|

5 一 |

—防护罩; |

|

6 一 |

—防溅板; |

|

7 一 |

一轴承座; |

|

BI ^B2 — |

—氧化沟宽度 |

|

L19 L2 — |

—支承距离。 |

图2单向双轴曝气机结构型式示意图

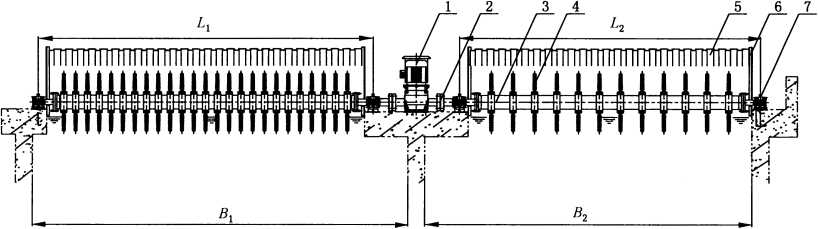

CJ/T 294—2018 4.1.5双向双轴曝气机结构型式示意图见图3。

|

说明: | |

|

1 — |

—驱动装置; |

|

2 一 |

—联轴器; |

|

3 一 |

—转轴; |

|

4 一 |

—碟片; |

|

5 一 |

—防护罩; |

|

6 一 |

—防溅板; |

|

7 一 |

—轴承座; |

|

Bl ,Bz 一 |

—氧化沟宽度; |

|

L19 L2 — |

—支承距离。 |

图3双向双轴曝气机结构型式示意图

4.2 型号

产品型号按下列方式标记:

-------氧化沟宽度B(BI X B2) ,m

-------转轴数量

-----------减速机输出轴型式:d--单向,S--双向。

-------------碟片直径,mm

------------------产品代号(ZDB)

示例:转碟曝气机,碟片直径1 400 mm,单向双轴型,氧化沟宽度BI=4 m,B2=3 m,型号标记为:ZDB 1 400 dX2—4X3。

4.3基本参数

曝气机的基本参数应符合表1的规定。

表1曝气机的基本参数

|

直径 mm |

转速 r/min |

浸没深度 mm |

氧化沟宽度 m |

曝气机单碟氧传质性能 | |||

|

测试浸没深度 mm |

转速 r/min |

充氧能力 kg/h |

动力效率 kg∕(kW ・ h) | ||||

|

1 400 |

30 〜60 |

230〜530 |

≤9 |

400 |

55 |

≥0.80 |

≥1.50 |

|

500 |

55 |

≥1.08 |

≥1.50 | ||||

表1 (续)

|

直径 mm |

转速 r/ min |

浸没深度 mm |

氧化沟宽度 m |

曝气机单碟氧传质性能 | |||

|

测试浸没深度 mm |

转速 r/min |

充氧能力 kg / h |

动力效率 kg∕(kW ・ h) | ||||

|

1 500 |

30 〜60 |

300〜550 |

≤9 |

500 |

55 |

≥1.08 |

≥2.10 |

|

550 |

55 |

≥2.20 |

≥2.50 | ||||

5 一般要求

5.1曝气机应符合本标准的规定,并按规定程序批准的图纸与技术文件制造。

5.2制造曝气机的材料、外购件等应有合格证明文件。

5.3零件、部件应经过检验后方可装配。

5.4曝气机应选用与工作环境相适应的耐腐蚀材料。

5.5曝气机无故障工作时间应不小于6 000 h,正常使用寿命应不小于10年。

6要求

6.1驱动装置

6.1.1驱动装置宜具备调速功能。

6.1.2电动机应采用户外型立式安装,其性能应符合GB/T 755的规定,其能效等级应达到GB 18613 规定的2级标准。

6.1.3减速器的速比应满足转速要求,并密封可靠,不应有渗漏油现象。

6.1.4联轴器宜采用挠性联轴器。

6.1.5运行时,减速器油池温升应不大于60 OCo

6.2转轴

6.2.1转轴宜采用空心轴,其材质性能不应低于GB/T 3087或GB/T 8162中20号钢。

6.2.2转轴两轴颈同轴度误差应不大于^0.1 mmO

6.2.3转轴应进行静平衡测试,每米不平衡力矩应不大于4N∙mo

6.2.4转轴在静态条件下挠度应不大于1/1 000 L(L为轴承座间距离)。

6.3碟片

6.3.1碟片应采用聚丙烯、聚苯乙烯等耐腐蚀、强度高、质量轻的材料制造,并符合GB/T 12670、 GB/T 12671 的规定。

6.3.2碟片表面应平整光滑、无翘曲、无毛刺飞边、无气泡、无裂纹。

6.3.3碟片表面的凸凹部分应排列整齐、均匀、饱满、形状及尺寸准确。

6.3.4碟片应由两半圆组成,任意两半片之间质量差应不大于0.2 kgo

6.3.5碟片应在转轴的有效长度内等距离安装,相邻两碟片间距偏差应不大于±1 mm,累积误差应不 大于士 10 mmo

6.3.6碟片与转轴间应安装耐腐蚀的防滑条。

CJ/T 294—2018

6.4轴承和轴承座

6.4.1轴承宜采用调心滚子轴承,并应符合GB/T 288的规定。

6.4.2轴承润滑应采用锂基润滑脂,并应符合GB/T 7324的规定。

6.4.3轴承应采用双向密封结构。

6.4.4转轴末端支承应采用轴向可游动的滚动轴承座。

6.4.5轴承座铸件不应有裂纹、冷隔、缩孔、夹渣等缺陷,铸件的牌号和力学性能应符合JB/T 5000.6的 规定。

6.4.6轴承座的技术要求应符合JB/T 8874的规定。

6.5安全

6.5.1机械电气设备应符合GB/T 3797、GB 5226.1的规定,并应设有电流、电压保护及信号报警等 装置。

6.5.2电动机的防护等级应符合GB 4942.1中IP55级的规定,电气外壳防护等级不应低于GB/T 4208 中的IP45级。

6.5.3机体应保护接地,并有明显的接地标志。接地电阻应不大于4 0。

6.5.4机体与带电部件之间的绝缘电阻应不小于1 MΩo

6.5.5机体应设防溅板并宜设防护罩。

6.5.6 曝气机工作时,噪声声压级应不大于80 dB(A) O

6.6涂装

6.6.1碳钢表面涂装前应严格除锈,除锈质量应符合GB/T 8923.1中喷射清理等级Sa 2/级的规定。 6.6.2未加工碳钢金属表面,应选择与环境腐蚀类别相适应的漆系进行涂装,应分别涂底漆和面漆。 涂层应均匀连续、色泽一致,不应有粗糙不平和漏涂,漆膜不应有针孔、气泡、裂纹、流挂、剥落等缺陷,涂 装质量应符合JB/T 5000.12的规定。

6.6.3 涂层干膜总厚度应为240 〜280 MmO

6.7整机性能

6.7.1曝气机的性能参数应符合表1的规定。

6.7.2曝气机应运转平稳,不应有振动、异常声音等异常现象。

6.7.3曝气机在下列条件下应正常运转:

a) 介质温度:4 °C〜50 °C;

b) 介质PH值:5〜10;

C) 电源:三相交流 38O×(1 + O.O5)V,5O HZO

6.7.4整机质量应符合GB/T 50231的规定。

7试验方法

7.1驱动装置

7.1.1检验电动机的合格证明文件和能效等级。

7.1.2检验减速器的合格证明文件,目测减速器运行时的密封。

7.1.3目测检验联轴器。

7.1.4运行4 h后,用温度检测仪检验减速器油池温度,计算温升。

7.2转轴

7.2.1检验转轴的材质质量文件。

7.2.2用通用量具检验转轴的径向跳动、同轴度和挠度。

7.2.3用静平衡装置检验转轴的静平衡。

7.3碟片

7.3.1检查碟片材质的质量文件。

7.3.2目测和用通用量具检验碟片的外观质量和尺寸。

7.3.3用电子秤称量碟片的重量。

7.3.4用通用量具检验碟片的安装位置。

7.3.5目测检验碟片安装的防滑条。

7.4轴承和轴承座

7.4.1检验轴承和轴承座的质量文件。

7.4.2目测检验轴承的润滑、密封结构和尾端轴承的游动性。

7.4.3用目测和通用量具按JB/T 8874检验轴承座的外观质量和尺寸。

7.5安全

7.5.1按GB/T 3797和GB 5226.1的规定,检验电气设备的保护装置。

7.5.2按GB 4942.1和GB/T 4208的规定,检验电动机及电气设备外壳的防护等级。

7.5.3用500 V绝缘电阻表,测量机体接地点的绝缘电阻和机体与带电部件之间的绝缘电阻。

7.5.4目测检验防溅板、防护罩等防护装置。

7.5.5按GB/T 3768的规定,检测曝气机工作时的噪声声压级。

7.6涂装

7.6.1按照GB/T 8923.1的规定,目测或样板对比评定钢材涂装前表面除锈质量。

7.6.2按照JB/T 5000.12的规定,目测或用5倍放大镜检验涂装质量。

7.6.3用漆膜测厚仪测量涂层干膜总厚度。

7.7整机性能

7.7.1用测速器测定曝气机的转速,按附录A的测定方法检验曝气机的氧传质性能。

7.7.2目测检验曝气机空载运行8 h和负荷运行48 h的运行情况。

7.7.3按GB/T 50231中规定,检验曝气机的整机质量。

8检验规则

8.1检验分类

产品的检验分为出厂检验和型式检验。

8.2出厂检验

8.2.1每台产品均应进行出厂检验,检验合格并出具合格证书方可出厂。

8.2.2出厂检验项目见表2。

表2出厂检验与型式检验

|

检验项目 |

出厂检验 |

型式检验 |

要求 |

试验方法 |

|

驱动装置 |

√ |

√ |

6.1 |

7.1 |

|

转轴 |

√ |

√ |

6.2 |

7.2 |

|

碟片 |

√ |

√ |

6.3 |

7.3 |

|

轴承和轴承座 |

√ |

√ |

6.4 |

7.4 |

|

安全 |

一 |

√ |

6.5 |

7.5 |

|

涂装 |

√ |

√ |

6.6 |

7.6 |

|

整机性能 |

一 |

√ |

6.7 |

7.7 |

|

注:“J ”表示检验项目;“一”表示非检验项目。 | ||||

8.3型式检验

8.3.1检验项目

型式检验项目见表2。

8.3.2检验条件

有下列情况之一时,应进行型式检验:

a) 新产品定型或老产品转厂生产时;

b) 产品工艺、结构或材料有较大改变可能影响产品性能时;

C)产品停产2年后,恢复生产时;

d)出厂检验的结果与上次型式检验有较大差异时。

8.3.3组批与抽样

8.3.3.1样本应从每批出厂检验合格品中随机抽取1台。

8.3.3.2样本一经抽取应封存,在确认检验结果无误前,除按规定进行保养外,未经允许不应维修和更 换零部件。

8.3.4判定规则

8.3.4.1检验结果应符合表2的要求。

8.3.4.2任一检验项目不合格,应加倍抽样检验,若仍有不合格,则判定该批产品为不合格产品。

9标志、包装、运输和贮存

9.1 标志

产品标牌应符合GB/T 13306的规定,应包括下列内容:

a) 产品名称;

b) 产品型号;

C)电机功率;

d)出厂编号;

e) 制造日期;

f) 制造厂名。

9.2包装

9.2.1产品应采用箱装或裸装包装。包装应符合GB/T 13384的规定。

9.2.2包装应符合陆路、水路装卸和运输要求。

9.2.3产品的配件、备件及随机出厂技术文件应放置在包装箱内,技术文件应袋装。

9.2.4包装储运图示标志应符合GB/T 191的规定,包装箱外应标明下列内容:

a) 收发货单位名称及地址;

b) 产品名称、型号;

C)产品数量;

d) 包装箱件数、质量、外形尺寸;

e) 产品制造厂名称及地址;

f) 包装储运图示标志。

9.2.5产品随机技术文件应至少包括下列内容:

a) 产品合格证;

b) 产品使用说明书(含电气接线图);

C)发货清单;

d) 主要配套件合格证及使用说明书;

e) 备件清单。

9.3运输和贮存

9.3.1产品应包装后方可运输。

9.3.2运输及装卸过程中不应碰撞和冲击。

9.3.3产品应贮存在干燥通风、防日晒雨淋和无腐蚀性介质的场所中。

附录A (规范性附录) 转碟曝气机清水氧传质性能测定

A.1测试目的

测定转碟曝气机性能指标:氧传质速率(充氧能力)、曝气效率(动力效率)。

A.2测试条件

A.2.1主要测试仪器

便携式溶氧仪:精度士0.01 mg∕L,量程Omg/L〜20 mg∕L,应不少于3台;

便携式三相功率仪:准确度等级0∙5级,每组曝气机电机宜配置1台;

转速仪:精度±(0∙05 ⅝ + l),l台。

A.2.2测试池

测试池的最小池容、直线段长度、弯道处导流墙的设置等应能保证产品性能的测试是在较佳水力流 态条件下,模拟工程氧化沟水力流态进行。并且,有效容积应不小于300 n?,有效水深应不小于4.0 m, 沟道宽度应不小于2.0 m,直线段长度应不小于10.0 mo

测试设备设置于沟道的直线段上,可设置一组或二组,每组转碟不宜少于5片。

A.2.3测试用水水质

测试用水水质应符合下列要求:

a) 清水、自来水;

b) 总溶解性固体(TDS)小于或等于2 000 mg/L;

C)测试用水重复使用应不超过5次。

A.3测试方法

A.3.1采用间歇非稳态动态启动法

测试方法与步骤可按CJ/T 475o

分别测定转碟浸没水深为500 mm和400 mm时的充氧性能。每个浸没水深条件下至少测定2 次,取平均值。

A.3.2溶解氧测定点位置

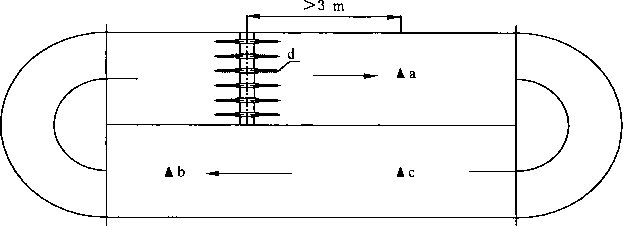

测定点位置应选择在水流平稳处,不应选择在曝气转碟下游3 m和上游2 m范围内。应至少同时 设置3个测试断面,每个断面的水下中间位置(水平与垂直方向)为测定点。溶解氧测定点位置示意图 见图A.1。

说明:

a、b、C---测试点;

d ——曝气转碟。

图A.1溶解氧测定点位置示意图

A.3.3输入功率的测定

曝气机电机输入功率的测定与溶解氧测定同时进行。取曝气机开启至少5 min后、运行平稳阶段 的数据平均值。

A.4传质性能指标计算

A.4.1标准氧总传质系数

标准氧总传质系数按式(A.1)计算: KLaS =KLa ・ θ20~τ ........................( A.1 )

式中:

KLaa ——标准状态、测试条件下,曝气机氧总传质系数,单位为分钟分之一(l∕min);

KLa ——测试水温条件下,曝气机氧总传质系数,单位为分钟分之一(1/min); T ——测试水温,单位为摄氏度(°C); θ ——温度修正系数1.024o

注:KLe可采用线性回归法或非线性回归法计算。采用非线性回归法计算KLe时,可按CJ/T 475-2015中附录A 计算。

A.4.2单碟标准氧传质速率

标准氧传质速率按式(A.2)和式(A.3)计算: SOTR =a ・ KLaS ∙ CS(S) ∙ V ・ 60/1 OOO ........................( A.2 )

Ct =KLQl/Kg2 ........................( A.3 )

式中: SOTR ——标准氧传质速率,单位为千克每小时(kg/h); CS ——标准状态下水中饱和溶解氧浓度,单位为毫克每升(mg/L); V ——测试池中水的体积,单位为立方米(m3);

α ——水质修正系数,首次测试为1,重复测试时按式A.3计算;

KLaI ——测试水的曝气机氧总传质系数,单位为分钟分之一(1/min); KLa2 ——清水或自来水条件下的曝气机氧总传质系数,单位为分钟分之一(1/min)。

单碟标准氧传质速率按式(A.4)计算:

SSOTR =SOTR∕n ........................( A.4 )

式中:

SSOTR ——单碟标准氧传质速率,单位为千克每小时(kg/h); n --碟片总数。

A.4.3标准曝气效率

标准曝气效率按式(A.5)计算:

SAE=SoTR/N ........................( A.5 )

式中:

SAE ——标准状态测试条件下,曝气转碟标准曝气效率,单位为千克每千瓦时Γkg∕(kW ∙ h)];

N ——曝气机电机输入功率,单位为千瓦(kW)o

12