6— —密封接头;

7— —密封堵头。

说明:

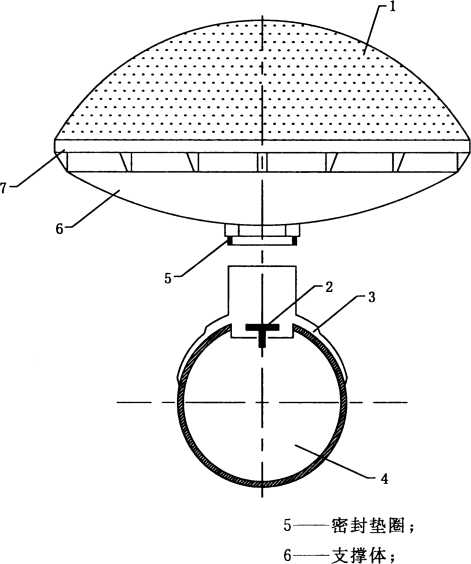

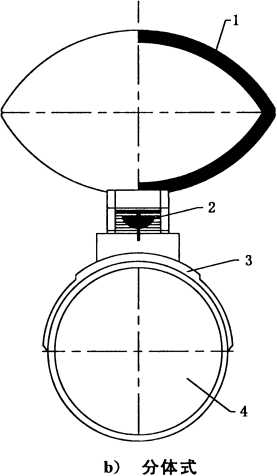

1——刚玉微孔体;

2--止回阀;

-

3— —连接件;

-

4— —布气管;

7---压盖O

图4球冠形刚玉微孔曝气器结构型式示意图

说明:

-

1 --刚玉微孔体;

-

2 止回阀;

-

3— —连接件;

-

4— —布气管;

-

5— —紧固螺母;

-

6— —密封圈;

-

7— —通气螺杆。

ICS 13.060.30

P 41

CJ/T 263—2018

代替 CJ/T 263—2007

COrUndUm fine bubble diffuser for Water and WaSteWater treatment

2018-04-03 发布

2018-11-01 实施

ɔjt.

刖 S

本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替CJ/T 263—2007«水处理用刚玉微孔曝气器》。与CJ/T 263-2007相比,主要技术变 化如下:

——增减部分术语词条,修改术语名称和定义的表述;

——增加球冠形刚玉微孔曝气器,修改完善曝气器结构示意图;

——修改完善不同规格曝气件尺寸及偏差;

——增加止回阀理化、力学性能指标;

——修改完善刚玉微孔曝气器系列产品的充氧性能指标;

——取消原“质量保证”章节,将其中涉及安装要求的部分并入第8章;

——取消原标准中规范性“附录A”和“附录B”,修改完善“附录C”作为本标准的“附录A”。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部市政给水排水标准化技术委员会归口。

本标准起草单位:中国市政工程华北设计研究总院有限公司、江苏荆溪环保设备有限公司、江苏菲 力环保工程有限公司、江苏省宜兴市诗画环保设备有限公司。

本标准主要起草人:颜秀勤、范波、海洋、尚巍、郑兴灿、李伟、任治宏、钱庚华、邵中平、夏美华、 邵焜琨。

本标准所代替标准的历次版本发布情况为:

---CJ/T 3015.1—1993 ;

——CJ/T 263—2007o

1范围

本标准规定了圆板形、钟罩形、管形、球冠形和球形刚玉微孔曝气器的术语和定义、分类和型号、工 作条件、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于水处理用刚玉微孔曝气器的制造和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T 529硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 531.1硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)

GB/T 1040.2塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件

GB/T 1220 不锈钢棒

GB/T 1633热塑性塑料维卡软化温度(VST)的测定

GB/T 1681硫化橡胶回弹性的测定

GB/T 1690硫化橡胶或热塑性橡胶耐液体试验方法

GB/T 1843塑料 悬臂梁冲击强度的测定

GB/T 1964多孔陶瓷压缩强度试验方法

GB/T 1965多孔陶瓷弯曲强度试验方法

GB/T 1966多孔陶瓷显气孔率、容重试验方法

GB/T 1970多孔陶瓷耐酸、碱腐蚀性能试验方法

GB/T 2828.1—2012计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样 计划

GB/T 2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 3398.1塑料硬度测定第1部分:球压痕法

GB/T 3452.1液压气动用O型橡胶密封圈 第1部分:尺寸系列及公差

GB/T 3512硫化橡胶或热塑性橡胶热空气加速老化和耐热试验

GB/T 3672.1-2002橡胶制品的公差 第1部分:尺寸公差

GB/T 5782六角头螺栓

GB/T 5836.1建筑排水用硬聚氯乙烯(PVC-U)管材

GB/T 5836.2建筑排水用硬聚氯乙烯(PVC-U)管件

GB/T 6170 1型六角螺母

GB/T 7759.1硫化橡胶或热塑性橡胶压缩永久变形的测定 第1部分:在常温及高温条件下

GB/T 17219生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 20207.1丙烯睛-丁二烯-苯乙烯(ABS)压力管道系统 第1部分:管材

GB/T 20207.2丙烯腊-丁二烯-苯乙烯(ABS)压力管道系统 第2部分:管件

CJ/T 263—2018

CJ/T 475微孔曝气器清水氧传质性能测定

3术语和定义

下列术语和定义适用于本文件。

3.1

刚玉微孔体 COnmdiIm microporous ObjeCtS

由刚玉原砂(以高铝矶土为主要原料,经高温冶炼和球磨机加工而成的30目〜80目不规则圆柱形 颗粒,其ALQ含量295%)和高温粘土(俗称高岭土,耐火度约1 700 °C)添加成孔材料及粘合剂充分 混合均匀后,经机械挤出或者压制成型后再经过1 300 °C高温烧结而成的Al2O3含量不低于75%的微 孔体。

3.2

曝气件 bubble diffuser COmPOnent

有一个进气口的组合体,由圆板形、钟罩形、管形、球冠形、球形等形状的刚玉微孔体和支撑体、密封 圈、止回阀等组成。

3.3

刚玉微孔曝气器 COrUndUIlI fine bubble (IiffUSer

由刚玉微孔曝气件和连接件组成的气体(通常为空气)扩散器,在通气条件下,在水中可产生直径小 于或等于3 mm的气泡。

3.4

标准状态 Standard COnditiOnS

大气压为101.325 kPa、水温为20 °C的状态。

3.5

标准氧传质速率(SOTR) Standard OXygen transfer rate

曝气器在标准状态、测试条件下,单位时间内向溶解氧浓度为零的水中传递的氧气质量,单位为 kg∕ho

3.6

标准氧传质效率(SOTE) Standard OXygen transfer efficiency

曝气器在标准状态、测试条件下,单位时间内传递到水中的氧气质量占曝气器供氧量的百分比, 以%表示。

3.7

标准曝气效率(SAE) Standard aeration efficiency

曝气器在标准状态、测试条件下,消耗单位有用功传递到水中的氧气质量,单位为kg/kW ∙ho

3.8

标准通气量 quantity Of aeration

曝气器在标准状态、测试条件下,单位时间内充入水中的标准空气量,单位为m3∕h(标准状态)。

3.9

阻力损失(RL) resistance loss

101.325 kPa大气压条件下,一定大小的通气量通过曝气器前后的压力差,单位为Pao

3.10

孔隙率 POrOSity

微孔曝气体与大气相通的气孔的体积与总体积的百分比。

学兔兔 www.bzfxw.com

4分类和型号

4.1分类

刚玉微孔曝气器的结构型式分为圆板形、钟罩形、管形、球冠形和球形(组合式和分体式)。微孔曝 气器与管路的连接有插板式、螺纹式等方式。结构型式示意图分别见图1〜图5o

a)螺纹式 b)插板式

说明:

1 --刚玉微孔体;

2 --止回阀;

3——连接件;

4--布气管;

5— —O型密封圈;

6— —底盘;

7— —密封垫圈;

8---压盖o

图1圆板形刚玉微孔曝气器结构型式示意图

CJ/T 263—2018

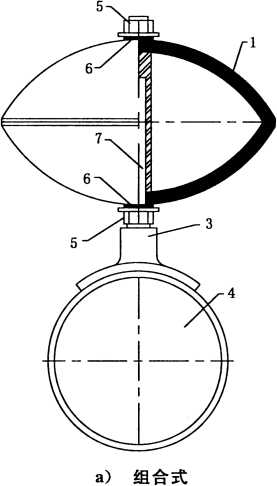

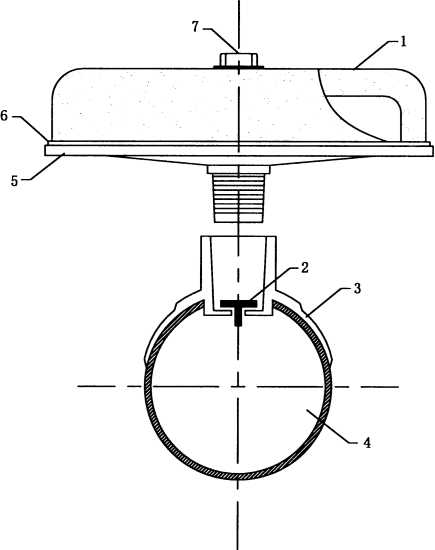

说明:

1 刚玉微孔体;

2 止回阀;

3——连接件;

4 --布气管;

5 --支撑体;

6 密封垫圈;

7——通气螺栓。

图2钟罩形刚玉微孔曝气器结构型式示意图

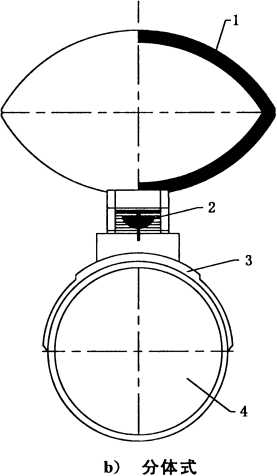

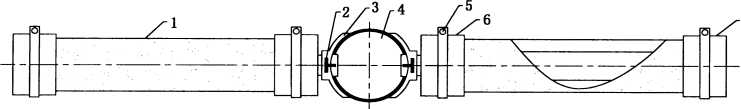

说明:

1——刚玉微孔体;

2 止回阀;

3 --连接件;

4 --布气管;

5 ---卡箍;

6— —密封接头;

7— —密封堵头。

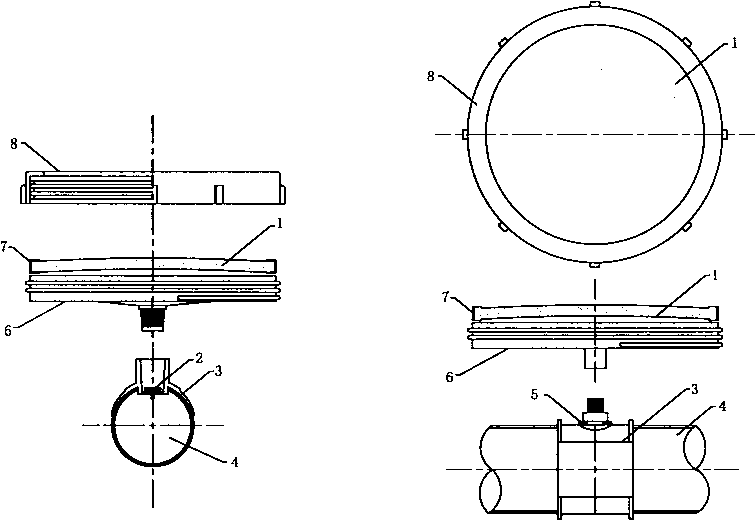

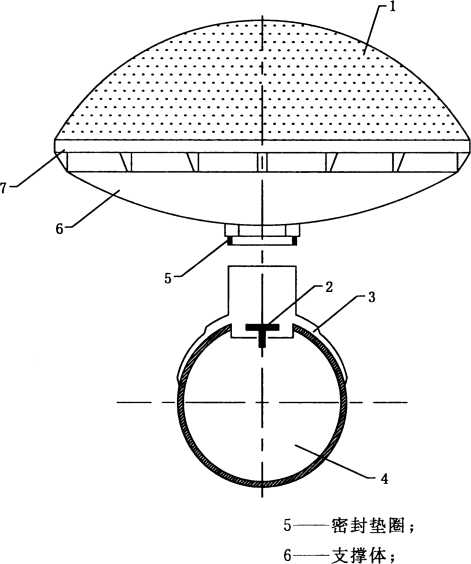

说明:

1——刚玉微孔体;

2--止回阀;

3— —连接件;

4— —布气管;

7---压盖O

图4球冠形刚玉微孔曝气器结构型式示意图

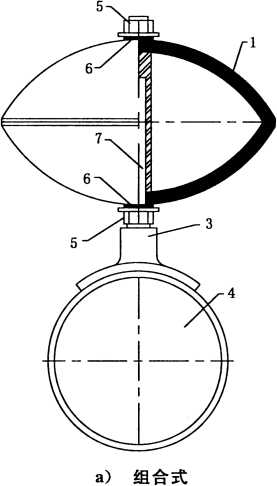

说明:

1 --刚玉微孔体;

2 止回阀;

3— —连接件;

4— —布气管;

5— —紧固螺母;

6— —密封圈;

7— —通气螺杆。

图5球形刚玉微孔曝气器结构型式示意图

CJ/T 263—2018

4.2型号

产品型号按下列方式标记:

・ X

---------主参数代号(圆板形、钟罩形、球冠形和球形标出直径X厚度,

管形标出外径X厚度X长度,mm)

-----------——一结构型式代号(YB——圆板形,ZZ一 罩形,GX一 形,

QG--⅛冠形,QX--形)

--------------------------产品代号(GYP)

示例1:

直径178 mm、厚度15 mm的钟罩形刚玉微孔曝气器标记为GYP・ZZ 178×15o

示例2:

外径63 mm、厚度12 mm、长度750 mm的管形刚玉微孔曝气器标记为GYP・GX 63×12×750o

5工作条件

5.1 环境温度为4 °C〜50 OCO

5.2进入微孔曝气器的空气应为滤后空气,微孔曝气器系统应周期性进行甲酸冲洗或间歇性适当加大 气量冲洗,以免因曝气器堵塞使阻力损失和能量消耗增加。

5.3微孔曝气器系统应由供货方负责安装或派专业人员指导。安装要求参见附录A。

6要求

6.1 一般要求

6.1.1微孔曝气器应按经过规定程序批准的图纸及技术文件制造。

6.1.2微孔曝气器的外观应无裂纹。

6.1.3当微孔曝气器用于生活饮用水处理时,其与水接触的材料应符合GB/T 17219的规定。

6.2曝气件

6.2.1曝气件尺寸及偏差

6.2.1.1曝气件的装配面不平度偏差应小于1 mm O

6.2.1.2当圆板形、钟罩形、球冠形和球形(组合式和分体式)曝气件的外径为178 mm〜240 mm时,允许 偏差应为±1 mm;当管形曝气件的外径为50 mm~70 mm时,允许偏差应为士0.5 mm,长度为750 mm 时,允许偏差应为士3.5 mmo当厚度为10 mm〜15 mm时,允许偏差应为±0.2 mmo

6.2.2曝气件刚玉材料的理化、力学性能

刚玉微孔曝气件刚玉材料的理化、力学性能应符合表1的规定。

表1曝气件刚玉材料理化、力学性能

|

测试项目 |

单位 |

指标 |

|

孔隙率 |

% |

≥40 |

|

抗压强度 |

MPa |

≥40 |

|

抗弯强度 |

MPa |

≥20 |

|

酸腐蚀重量损失率 |

% |

1〜2 |

|

碱腐蚀重量损失率 |

% |

3〜5 |

6.3微孔曝气件底盘

6.3.1丙烯腊-丁二烯-苯乙烯(ABS)底盘,表面应光滑,不应有裂纹。外径为188 mm〜207 mm时,允 许偏差应为士0.5%。其他尺寸及偏差由供需双方协商确定。

6.3.2底盘材料技术性能指标应符合表2的规定。

表2底盘材料技术性能指标

|

测试项目 |

____整____ |

指标 |

|

拉伸屈服应力 |

MPa |

≥35.0 |

|

冲击强度 |

J/m |

≥118.0 |

|

球压痕硬度 |

N/mm |

≥63.0 |

|

维卡软化温度 |

,C |

≥80.0 |

6.4 密封圈

6.4.1 O型密封圈

O型密封圈尺寸及公差应符合GB/T 3452.1的规定。

6.4.2密封垫圈

6.4.2.1密封垫圈的尺寸公差可按GB/T 3672.1—2002表中IMI级的规定。

6.4.2.2密封垫圈的物理机械性能应符合表3的规定。

表3密封垫圈物理机械性能

|

测定项目 |

单位 |

指标 |

|

硬度(邵尔A) |

(°) |

25 + 3 |

|

断裂拉伸强度 |

MPa |

≥10 |

|

拉断伸长率 |

% |

≥500 |

|

回弹性 |

% |

≥50 |

表3 (续)

|

测定项目 |

单位 |

指标 | |

|

压缩永久变形 |

70 βC×22 h |

% |

≤25 |

|

常温X70 h |

% |

≤12 | |

|

热空气老化 (70 °C X 7 d) |

拉伸强度变化率 |

% |

-20—0 |

|

断裂伸长率变化率 |

% |

-30—0 | |

|

耐水(自来水,70 °C×70 h) (体积变化率) |

% |

0--6 | |

6.5微孔曝气器止回阀

当设置橡胶膜片式止回阀时,其膜片材料的理化、力学性能应符合表4的规定。

表4止回阀橡胶膜片材料的理化、力学性能

|

测试项目 |

单位 |

指标 | |

|

硬度(邵尔A) |

(°) |

60÷3 | |

|

拉伸强度 |

MPa |

≥10 | |

|

拉断伸长率 |

% |

≥300 | |

|

撕裂强度 |

kN/m |

≥30 | |

|

回弹性 |

% |

≥40 | |

|

压缩永久变形(常温,70 h) |

% |

≤15 | |

|

热空气老化 (70 °C,70 h) |

拉伸强度变化率 |

% |

≤10 |

|

断裂伸长率变化率 |

≤10 | ||

|

耐水7 d(自来水, 常温,168 h) |

增重 |

% |

≤1 |

|

体积变化率 |

≤1 | ||

|

耐酸系数(28% H2SO4X24 h) |

一 |

≥0.9 | |

|

耐碱系数(38% NaOHX24 h) |

一 |

≥0.9 | |

6.6刚玉微孔曝气器的充氧性能指标

6.6.1盘式刚玉微孔曝气器的充氧性能指标见表5o

6.6.2管式刚玉微孔曝气器的充氧性能指标见表6。

表5盘式(圆板形、钟罩形、球冠形和球形)刚玉微孔曝气器的充氧性能指标

|

指标 |

单位 |

规格 | ||||||

|

~有效直径~ |

mm |

178(含)〜240 |

≥240 | |||||

|

测试池面积 |

m2 |

0.5 |

0.5 或 1 | |||||

|

标准通气量 |

m3∕h(标准状态) |

1 |

2 |

3 |

2 |

3 |

4 |

5 |

|

标准氧传质速率 SOTR (充氧能力) |

kg/h |

≥0.09 |

≥0.18 |

≥0.26 |

≥0.20 |

≥0.28 |

≥0.35 |

≥0.40 |

|

标准氧传质效率 SOTE (氧利用率) |

% |

≥35 |

≥33 |

≥31 |

≥36 |

≥34 |

≥32 |

≥30 |

|

标准曝气效率 |

kg∕(kW ・ h) |

≥9.2 |

≥8.6 |

≥8.0 |

≥9.3 |

≥8.7 |

≥8.2 |

≥7.7 |

|

阻力损失 |

Pa |

≤2 500 |

≤3 000 |

≤3 500 |

≤2 500 |

≤3 000 |

≤3 500 |

≤4 000 |

|

注1:测试水深为6 m,测试用清水TDS≤1 g∕L,CND≤2 ms∕cmo 注2:其他表中未列规格管式刚玉微孔曝气器的充氧性能指标要求按相近规格执行。 | ||||||||

表6管式刚玉微孔曝气器的充氧性能指标

|

指标 |

单位 |

规格 | |||||||

|

有效直径X有效长度 |

mm |

[60(含)〜70(含)]×750 |

100X750 | ||||||

|

测试池面积 |

m2 |

0.5 或 1 |

0.5 或 1 | ||||||

|

标准通气量 |

m3∕h (标准状态) |

2 |

4 |

6 |

8 |

4 |

6 |

8 |

10 |

|

标准氧转移速率 SOTR (充氧能力) |

kg/h |

≥0.20 |

≥0.37 |

≥0.50 |

≥0.60 |

≥0.39 |

≥0.53 |

≥0.64 |

≥0.72 |

|

标准氧转移效率 SOTE (氧利用率) |

% |

≥37 |

≥33 |

≥30 |

≥27 |

≥35 |

≥32 |

≥29 |

≥26 |

|

标准曝气效率 |

kg∕(kW∙h) |

≥9.7 |

≥8.5 |

≥7.7 |

≥6.9 |

≥9.1 |

≥8.3 |

27.4 |

≥6.6 |

|

阻力损失 |

Pa |

≤2 500 |

≤3 500 |

≤4 500 |

≤3 000 |

≤3 500 |

≤4 000 |

≤4 500 | |

|

注1:测试水深为6 m,测试用清水TDS≤1 g∕L,CND≤2 ms∕cmo 注2:其他表中未列规格盘式刚玉微孔曝气器的充氧性能指标要求按相近规格执行。 | |||||||||

6.7刚玉微孔曝气器的阻力损失

阻力损失应符合表5和表6的规定。

6.8微孔曝气器的密封性能

刚玉微孔曝气器密封部位在工作压力下不应漏气。

7试验方法

7.1尺寸偏差

曝气件、底盘及密封圈的尺寸用0.01 mm精度游标卡尺检测或用0.5 mm精度的直尺检测。

7.2曝气件刚玉材料的理化、力学性质测试

曝气件刚玉材料的理化、力学性质测试方法,应按下列规定执行:

a) 孔隙率的测定按GB/T 1966执行;

b) 抗压强度的测定按GB/T 1964执行;

C)抗弯强度的测定按GB/T 1965执行;

d)酸、碱腐蚀重量损失率的测定按GB/T 1970执行。

7.3丙烯睛-丁二烯■苯乙烯(ABS)底盘材料的技术性能测试

丙烯月青-丁二烯-苯乙烯(ABS)底盘材料的技术性能测试方法,应按下列规定执行:

a) 拉伸屈服应力的测定按GB/T 1040.2执行;

b) 冲击强度的测定按GB/T 1843执行;

C)球压痕硬度的测定按GB/T 3398.1执行;

d)维卡软化温度的测定按GB/T 1633执行。

7.4橡胶密封圈

橡胶密封圈的性能测试方法,应按下列规定执行:

a) 硬度(邵尔A型)的测定按GB/T 531.1执行;

b) 断裂拉伸强度、拉断伸长率的测定按GB/T 528执行;

C)回弹性的测定按GB/T 1681执行;

d) 压缩永久变形的测定按GB/T 7759.1执行;

e) 热空气老化的测定按GB/T 3512执行;

f) 耐水试验按GB/T 1690执行。

7.5微孔曝气器止回阀

微孔曝气器止回阀橡胶膜片材料理化力学性质测试,应符合下列规定:

a) 硬度(邵尔A型)的测定按GB/T 531.1执行;

b) 拉伸强度、拉断伸长率的测定按GB/T 528执行;

C)撕裂强度的测定按GB/T 529执行;

d) 回弹性的测定按GB/T 1681执行;

e) 压缩永久变形(常温70 h)的测定按GB/T 7759.1执行;

f) 热空气老化的测定按GB/T 3512执行;

g) 耐水、耐酸碱的测定按GB/T 1690执行。

7.6充氧性能试验

充氧性能试验按CJ/T 475执行。

7.7阻力损失的测定

阻力损失的测定按CJ/T 475执行。

7.8密封性能测定

将微孔曝气器组件装进测试池,开启空压机,以0.15 MPa气压进行试验。在对应充氧性能指标表 中最小和最大标准通气量下,各保压1 min,密封部位应无漏气现象。装上圆板形、钟罩形、管形、球冠 形或球形微孔曝气器组件,对单个微孔曝气器进行通气,在性能指标表中对应最小和最大标准通气量 下,密封件周围不应漏气。

8检验规则

8.1检验分类

产品检验分为出厂检验和型式检验。

8.2出厂检验

8.2.1项目、要求和方法

产品出厂前均应由企业质量部门按出厂检验项目进行检验,满足技术要求的产品应出具合格证后 方可出厂。出厂检验项目、要求和试验方法应符合表7规定。

表7出厂检验项目、要求和试验方法

|

检验项目 |

要求 |

试验方法 |

|

外观 |

6.1.2 |

目测 |

|

尺寸 |

6.2.1 |

7.1 |

|

阻力损失 |

6.7 |

7.7 |

|

密封性能 |

6.8 |

7.8 |

8.2.2批的组成

每批由同型号、同尺寸、同成分、同一工艺并在基本相同的时段和条件下制造的产品组成。根据本 行业曝气器生产情况,宜为每1 OOO组(件)曝气器为一个检验批。

8.2.3取样和抽样

8.2.3.1尺寸及密封性的检验,按GB/T 2828.1-2012规定执行,检验水平取H,接收质量限AQL=L5,以 正常检验一次抽样方案及转移规则进行检验时,应符合表8的规定。

表8正常检验一次抽样方案

|

批量N |

检验 水平 |

样本量 字码 |

样本量 |

接收质量限AQL | |

|

1.5 | |||||

|

AC |

Re | ||||

|

16 〜25 |

∏ |

C |

5 |

0 |

1 |

|

26 〜50 |

π |

D |

8 |

0 |

1 |

|

151 — 280 |

π |

G |

32 |

1 |

2 |

|

281 — 500 |

π |

H |

50 |

2 |

3 |

|

501 — 1 200 |

π |

J |

80 |

3 |

4 |

|

1 201 — 3 200 |

π |

K |

125 |

5 |

6 |

|

3 201 — 10 000 |

π |

L |

200 |

7 |

8 |

8.2.3.2阻力损失的检验,按GB/T 2828.1—2012规定,检验水平取S~2,接收质量限AQL=6.5,采用 正常检验二次抽样方案及加严、放宽、暂停等二次抽样方案的转移规则进行检验时,应符合表9的规定。

表9正常检验二次抽样方案

|

批量N |

检验 水平 |

样本量 字码 |

样本 |

样本量 |

累计样本量 |

接收质量限AQL | |

|

6.5 | |||||||

|

AC |

Re | ||||||

|

16 〜25 |

字2 |

A | |||||

|

26 〜50 |

辱2 |

B |

第一 第二 |

2 2 |

2 4 |

0 1 |

2 2 |

|

151〜280 |

S-2 |

C |

第一 第二 |

3 3 |

3 6 |

0 1 |

2 2 |

|

281〜500 |

S-2 |

C |

第一 第二 |

3 3 |

3 6 |

0 1 |

2 2 |

|

501 — 1 200 |

S-2 |

C |

第一 第二 |

5 5 |

5 10 |

0 1 |

2 2 |

|

1 201 — 3 200 |

S-2 |

D |

第一 第二 |

5 5 |

5 10 |

0 1 |

2 2 |

8.2.4判定

8.2.4.1尺寸和密封性能

产品尺寸按6.2.K6.3.1和7.1的要求判定,产品密封性能按6.8和7.8的要求判定。不合格品数小 于或等于接收数(Λc=3)时,该批产品可接收;不合格品数大于或等于拒收数(Re=4)时,该批产品不可 接收。

8.2.4.2阻力损失

产品阻力损失按6.7和7.7的要求判定。当第一样本中发现的不合格品数介于第一接收数(AC=O)与 第一拒收数(Re=2)之间时,执行第二样本检验。将两次样本检验中的不合格品数相加,相加的结果小 于或等于第二接收数(AC=I)时,该批产品可接收;两次不合格品数相加的结果大于或等于第二拒收数 (Re=2)时,该批产品不可接收。

8.2.4.3 外观

产品外观逐个检验、判定。

8.3型式检验

8.3.1凡属下列情况之一者,应进行型式检验:

a) 正式生产后,如结构、材料、工艺有较大改变时;

b) 新产品生产的试制定型鉴定;

C)产品停产一年以上,恢复生产时;

d) 产品正常生产时,每隔两年进行一次;

e) 出厂检验结果与上次型式检验有较大差异时。

8.3.2型式检验的项目、要求和试验方法应符合表IO的规定。

表10型式检验项目、要求和试验方法

|

_______检验项目_______ |

_______≡⅛________ |

______试验方法______ |

|

外观 |

6.1.2 |

目测 |

|

材料性能 |

6.2.2、6.3.2、6.4、6.5 |

7.2、7.3、7.4、7.5 |

|

尺寸 |

6.2.1^6.3.1 |

7.1 |

|

充氧性能 |

6.6 |

7.6 |

|

阻力损失 |

6.7 |

7.7 |

|

密封性能 |

6.8 |

7.8 |

8.3.3材料理化力学性质的检验只需查验性能测试报告。在同成分、同一工艺条件下,只需抽验一个 样本。

8.3.4产品的主要尺寸、密封性能及外观的检验样本量取5,从出厂检验合格批中抽取。应逐件检验, 每件每项指标都应合格。

8.3.5充氧性能和阻力损失的检验样本从出厂检验合格批中抽取。采用二次抽样方案,取不合格质量 水平RQL=40,按GB/T 2829的规定执行,并符合表11的规定。

表11二次抽样方案

|

抽样方法 |

不合格质量水平RQL | |||

|

判别水平 |

样本 |

样本量 |

40 | |

|

AC |

Re | |||

|

I |

第一 |

5 |

0 |

3 |

|

第二 |

5 |

3 |

4 | |

8.3.6型式检验二次抽样方案的判定方法与8.2.4相同。当第一样本中发现的不合格品数介于第一接 收数(AC=O)与第一拒收数(Re = 3)之间时,执行第二样本检验。将两次样本检验中的不合格品数相 加,相加的结果小于或等于第二接收数(Ac=3)时,型式检验合格;两次不合格品数相加的结果大于或 等于第二拒收数(Re=4)时,型式检验不合格。

8.3.7若型式检验不合格,应停止生产及出厂检验,查明原因,重新进行型式检验,直至合格。

8.3.8型式检验不合格的批产品不可出厂。

9标志、包装、运输和贮存

9.1产品标志应包括下列内容:

a) 制造厂名及商标;

b) 产品名称及型号标记;

C)产品制造编号(日期)或生产批号。

9.2包装

9.2.1应根据用户需要和运输要求进行产品包装。

9.2.2包装箱(件)应具有足够的强度。

9.2.3包装标志应准确、清晰、牢固,并应包括下列内容:

a) 产品名称和数量;

b) 箱号;

C) 箱体最大外型尺寸[长X宽X高,mm XmmXmm(m XmXm)];

d) 净重与毛重(kg);

e) 起吊点;

f) 中华人民共和国制造(国内发运不需加此标志)。

9.2.4随产品包装的文件应包括下列内容:

a) 产品合格证书;

b) 使用说明书;

C)装箱清单;

d) 安装图;

e) 其他有关技术资料。

9.3产品在运输及贮存过程中应防尘,不应曝晒、沾油污、剧烈撞击和重压。

9.4产品应贮存在阴凉、干燥、通风的环境中,并应满足防火要求,且不应与油类物质接触。贮储气温 宜在0 °C以上。

附录A (资料性附录) 刚玉微孔曝气器池底曝气系统要求

A.1曝气器池底曝气系统由微孔曝气器、布气干支管、固定支架及膨胀螺栓等组成

A.1.1布气干支管

A.1.1.1硬聚氯乙稀(UPVe)布气干支管及伸缩节的外观、物理、力学性能的试验方法应符合GB/T 5836.1 和GB/T 5836.2的规定。

A.1.1.2丙烯睛-丁二烯-苯乙烯(ABS)布气干支管及伸缩节的外观、物理、力学性能的试验方法应符合 GB/T 20207.1 和 GB/T 20207.2 的规定。

A.1.1.3不锈钢布气干、支管技术性能应符合GB/T 1220的规定。

A.1.1.4布气干管为钢管时,应进行防腐处理。

A.1.1.5应合理设置冷凝水排放口。

A.1.1.6可根据在线清洗的需要,在立管上安装清洗接口。

A.1.2微孔曝气器的固定支架、伸缩节、膨胀螺栓、螺栓、螺母

A. 1.2.1采用ABS材质的,其理化力学性能应符合表2的规定。

A. 1.2.2采用不锈钢材质的固定支架、伸缩节、膨胀螺栓、螺栓、螺母,其技术性能应符合GB/T 1220的 规定,螺栓应符合GB/T 5782的规定,螺母应符合GB/T 6170的规定。

A.1.2.3可根据甲酸清洗的需要,在立管上安装清洗接口。

A.2圆板形、钟罩形、球冠形和球形刚玉微孔曝气器安装要求

A.2.1圆板形、钟罩形、球冠形和球形刚玉微孔曝气器底盘与布气支管连接后其底盘平面与管轴线水 平误差不超过5 mmO球形刚玉微孔曝气器与布气支管连接后其上下半球结合面与管轴线水平误差不 超过5 mm O

A.2.2单组曝气干管区域内,布气支管允许水平高度误差值±10 mmO

A.2.3池底布气干管应设排空装置。

A.2.4布气干管为钢管时,应进行防腐处理,池底干管需设排空装置。

A.2.5微孔曝气盘安装前,应将干、支管管道吹扫干净。

A.2.6微孔曝气器固定支架应可调节。

A.2.7微孔曝气器支架的锚固力应经计算确定。

A.3管形刚玉微孔曝气器安装要求

A.3.1刚玉管式微孔曝气器宜釆用两根刚玉曝气管经联接器、空气分配器串联成一个整体再与主风管 连接。

A.3.2安装完主风管及空气分配器后,输入高压空气约10 min以清除管内杂物,再将曝气管与空气分 配器连接。

A.3.3空气分配器两侧各有一孔,两孔应同一轴线上,允许最大偏差为士0.5 mmO

A.3.4曝气管与空气分配器连接后应经水平与垂直方向的调整。

A.3.5单组曝气干管区域内,布气支管允许水平高度误差值±10 mmO

A.3.6采用粘结方式安装时,粘结面应保持清洁,且不宜在有雨或潮湿的环境下进行。

A.4曝气系统通气测试

A.4.1曝气系统安装完毕后,通清水至超过微孔曝气器表面5 Cm〜10 cm,进行通气测试。

A.4.2布气管及所有接口处不应有漏气现象。

A.4.3不同规格的微孔曝气器在表4和表5中对应的最小标准通气量下,应保持通气均匀性。

16