ICS 91.160.20

Q 84

CJ/T 527—2018

TeChniCal requirements for road Iighting installation

2018-10-30 发布

2019-04-01 实施

中华人民共和国住房和城乡建设部 发布

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由住房城乡建设部标准定额研究所提岀。

本标准由住房城乡建设部道路与桥梁标准化技术委员会归口。

本标准负责起草单位:常州市城市照明管理处、中国市政工程协会城市照明专业委员会。

本标准参加起草单位:北京市城市照明管理中心、上海市路灯管理中心、成都市城市照明管理处、苏 州市城市照明管理处、南通市城市照明管理处、连云港市城市照明管理处、无锡照明管理处、金坛市路灯 管理所、常州市城市照明工程有限公司、维蒙特工业(中国)有限公司、龙腾照明集团有限公司、宁波燎原 灯具股份有限公司、北京希优照明设备有限公司、宏力照明集团有限公司、鸿联灯饰有限公司、无锡明远 照明器材有限公司、上海五零盛同信息科技有限公司、上海三思电子工程有限公司、上海同聚复合材料 有限公司、江苏九鼎新材料股份有限公司、南通耀龙金属制造有限公司、宁波摩尔克斯灯杆技术公司。

本标准主要起草人:刘锁龙、张华、倪磊、麦伟民、李建兵、胡彦、张训、孙晨晖、陈春光、陈壬贤、王小明、 徐俊、孙卫平、陈大庆、叶峰、顾小建、蔡卫强、相华、周刚、谢正伟、张辰、谢河、郑宏、郝拥刚、朱文锋、 饶瑞斌、吴展宏、周文龙、沈荣华、林涛、王鹰华、颜海洲、崔伯军、陈步跃、叶增辉。

1范围

本标准规定了道路照明灯杆的产品分类和型号、一般要求、要求、试验方法、检验规则,以及标志、包 装、运输和贮存等。

本标准适用于灯杆高度小于20 m,作为城市道路、公路、广场、公园、庭院等照明的灯杆。不适用于 异型或组合装饰性灯杆。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1—2010金属材料 拉伸试验 第1部分:室温试验方法

GB/T 699

优质碳素结构钢

碳素结构钢

热轧钢板和钢带的尺寸、外形、重量及允许偏差

铸造铝合金

重熔用铝锭

低合金高强度结构钢

GB/T 700

GB/T 709

GB/T 1173

GB/T 1196

GB/T 1591

GB 1732漆膜耐冲击测定法

GB/T 1766

GB/T 1865

GB/T 3190

GB/T 3280

GB/T 3323

GB/T 4237

GB/T 4957

色漆和清漆涂层老化的评级方法

色漆和清漆 人工气候老化和人工辐射曝露 滤过的原孤辐射 变形铝及铝合金化学成分

不锈钢冷轧钢板和钢带

金属熔化焊焊接接头射线照相

不锈钢热轧钢板和钢带

非磁性基体金属上非导电覆盖层覆盖层厚度测蛍涡流法

GB/T 5465.2电气设备用图形符号 第2部分:图形符号

GB/T 6462

金属和氧化物覆盖层厚度测量显微镜法

色漆和清漆铅笔法测定漆膜硬度

一般工业用铝及铝合金挤压型材

铸造铝合金锭

色漆和清漆 漆膜的划格试验

热喷涂金属和其他无机覆盖层锌、铝及其合金

铝及铝合金焊丝

焊缝无损检测超声检测技术、检测等级和评定

焊接质量要求金属材料的熔化焊

不锈钢复合钢板焊接技术要求

GB/T 6739

GB/T 6892

GB/T 8733

GB/T 9286

GB/T 9793

GB/T 10858

GB/T 11345

GB/T 12467

GB/T 13148

GB/T 13452.2色漆和清漆 漆膜厚度的测定

GB/T 13912

GB/T 14846

GB/T 15115

GB/T 22086

GB/T 25745

金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法 铝及铝合金挤压型材尺寸偏差

压铸铝合金

铝及铝合金弧焊推荐工艺

铸造铝合金热处理

GB 50005—2017木结构设计标准

GB 50007建筑地基基础设计规范

GB 50206木结构工程施工质量验收规范

GB/T 50661钢结构焊接规范

CJ/T 457高杆照明设施技术条件

JG/T 3045.2钢门窗粉末静电喷涂涂层技术条件

JG/T 203钢结构超声波探伤及质量分级法

QB/T 1551灯具油漆涂层 3产品分类和型号

3.1产品分类

3.1.1按灯杆的结构型式分类

道路照明灯杆按灯杆的结构型式可分为:圆锥形杆、多边锥形杆、变径杆、等径杆、多功能杆。

3.1.2圆锥形杆

杆体截面为圆形,整体锥度不变。

3.1.3多边锥形杆

杆体截面为多边形。

3.1.4变径杆

灯杆杆体采用两种及以上直径或截面尺寸组合而成。

3.1.5等径杆

灯杆杆体仅同一种直径或截面尺寸。

3.1.6多功能杆

杆体除道路照明功能外,设置其他非道路照明多种功能的灯杆。

3.2产品型号

3.2.1产品型号、规格的编制

采用汉语拼音字母和阿拉伯数字。

3.2.2产品型号表达

□ □ □ □-□

--------悬臂形式(单1/双2/多3);

---------材质代号(钢G/铝L/木M/玻璃钢B);

-----------灯杆高度(m);

------------类型代号;

------------------产品代号(L)。

3.2.3代号说明

3.2.3.1类型代号说明:

YZ——圆锥形杆;

DZ——多边形锥形杆;

BJ ——变径杆;

DJ —等径杆;

DGN——多功能杆。

3.2.3.2材质应用代号说明:

G——钢质、不锈钢;

L——铝质;

M——木质;

B——玻璃钢。

3.2.3.3单一灯臂在类型代号中可不标注。

3.2.4 示例

示例1:

杆高15 m钢质双臂圆锥形道路照明灯杆表示为:LYZl502。

示例2:

杆高12 m铝质单臂变径道路照明灯杆表示为:LBJ12L-1。

示例3:

杆高8 m木质双臂等径道路照明灯杆表示为:LDJ8M-2.

示例4:

杆高8 m玻瑞钢单管圆锥形道路照明灯杆表示为:LYZ8B Ie

4 一般要求

4.1通用要求

4.1.1灯杆的金属配件应采用不锈钢、热镀锌钢构件等防腐材料,紧固件应有防腐和防松措施。

4.1.2灯杆配件材质宜选用铝合金、不锈钢等质量轻、防腐性能好的材料。

4.1.3灯杆与灯臂间连接应具有防松动、转动的措施。

4.1.4灯杆内应设置专用接地端子,接地端子标识应符合GB/T 5465.2的规定。

4.1.5灯杆应设置检修门,并应符合灯杆抗风强度的设计要求。

4.2钢质灯杆

4.2.1灯杆材质釆用碳素结构钢的应符合GB/T 699、GB/T 700的规定;采用低合金结构钢的应符合 GB/T 1591的规定;采用不锈钢的应符合GB/T 3280、GB/T 4237的规定。

4.2.2杆体钢材表面不应有裂纹、折叠、结疤、夹杂和氧化铁锈;锈蚀、麻点、划痕深度不应大于该钢材 厚度允许负偏差值的1/2,且累计误差应在允许负偏差范围内。

4.2.3 灯杆焊接质量应符合GB/T 12467的规定;不锈钢复合钢板焊接质量应符合GB/T 13148的 规定。

4.2.4热轧钢板和钢带的厚度及允许偏差应符合GB/T 709中钢带厚度允许偏差PT.A的规定。

4.2.5构件的焊接焊缝应为三级焊缝。

4.2.6灯杆高度在15 m及以上时应符合CJ/T 457的规定。

4.3铝质灯杆

4.3.1灯杆杆体材料应符合GB/T 3190的规定,铝材表面不应有裂纹、折叠、结疤、夹杂等缺陷。

4.3.2 铝材的化学成分、力学性能应符合 GB/T 15115.GB∕T 1173.GB∕T 6892、GB/T 8733.GB/T 25745 的规定。

4.3.3铸造式铝合金法兰材料应符合下列规定:

a) 铝合金铸件采用砂型铸造和将种铸造时,应符合GB/T 1196的规定,具有流动性好、无热裂倾 向、线收缩小、气密性好等铸造性能;并经热处理,力学性能应符合GB/T 25745中T6的规定;

b) 耐蚀性良好,易气焊,随铸件壁厚的增加,强度降低的程度小;

C)铸锭断口致密、无熔渣和非金属夹杂物。

4.3.4冷旋压式杆体加工工艺应符合下列规定:

a) 杆体旋压成型,将底法兰等多处焊接的工序完成后,做表面处理前需进行T6热处理;

b) 底板低压铸造成型后,应进行切面检査和受拉检测。

4.3.5焊接应符合下列规定:

a) 焊接材料所用焊丝的质量要求应符合GB/T 10858的规定;焊接工艺应符合GB/T 22086的 规定;

b) 铝制灯杆孤焊焊接应符合GB/T 22086的规定。施焊前应进行焊接工艺评定,并编制焊接工 艺规程。

4.3.6压铸杆体不应存在纵向焊缝.横向焊缝焊接应达到二级及以上焊接标准。

4.4木质灯杆

4.4.1灯杆结构材质可分为原木、方木、板材、规格材等锯材和胶合材。材质应符合GB 50005的规定。

4.4.2灯杆宜由底座、杆体和灯臂组成,且应符合下列规定:

a) 底座宜采用钢质或铝合金底座,并符合钢质或铝合金灯杆制作的技术要求;

b) 杆体及连接件可采用细密、直纹、无节和无缺陷的材质;

C)灯臂可以采用木灯臂、铝合金灯臂以及钢灯臂。

4.4.3灯杆宜采用压弯构件,其材质等级可选Il ■或Il J胶合材)级。胶台木构件的胶合工艺要求可按 GB 50005—2017中附录F执行。

4.4.4木杆应进行防腐、防虫处理,药剂配方及处理方法应符合GB 50206的规定。木结构的机械加工 应在药剂处理前进行。木构件经防腐、防虫处理后,应避免重新切割或钻孔。

4.5玻璃钢灯杆

4.5.1玻璃钢灯杆宜采用热固性复合材料,以不饱和聚脂树脂与玻璃纤维组成,具有不导电性和耐候 性。玻璃纤维应采用E等级及以上材质。

4.5.2玻璃钢灯杆宜为圆锥形.按模具不同锥度可分为12%。〜18%。等。

4.5.3玻璃钢灯杆安装方式可分为法兰式与直埋式。法兰尺寸见附录

4.5.4灯臂宜釆用玻璃钢、铝合金或钢质材料。

4.6 防腐处理

4.6.1黑色金属部件应采用热浸镀锌等方式进行防腐处理,并应符合GB/T 13912的规定。

4.6.2 灯杆表面涂层应符合GB/T 9793、GB 1732、GB 13452.2和GB/T 1766的规定。

4.6.3铝制灯杆表面防腐处理宜采用阳极氧化,涂层厚度应符合GB/T 6892的规定。

4.6.4木质灯杆表面涂覆材料应延展性好,符合灯杆胀缩要求,并应满足防霉腐、着色、抗紫外线等 要求。

4.6.5玻璃钢灯杆表面应均匀涂层,涂层应为耐候性材料。

4.7杆体表面装饰处理

4.7.1耐候性喷漆、喷塑或氟碳喷涂应根据表面装饰要求确定。

4.7.2喷漆应符合QB/T 1551的规定;喷塑应符合JG/T 3045.2的规定。

5要求

5.1钢质灯杆

5.1.1灯杆及灯臂

5.1.1.1灯杆安装方式宜采用法兰盘连接式或直接埋地式。

5.1.1.2灯杆高度13 m及以下的宜一次成型,自动或半自动埋弧焊应满足三级及以上焊缝的要求。锥 形杆体焊接可有一条纵向焊缝,不应有横向焊缝。

5.1.1.3灯杆插接连接的插接深度应大于插接处大口直径或大口对边尺寸的1.5倍。灯杆插接配合最 大间隙不应大于2 mm。

5.1.1.4变径杆和等径杆的杆体拼接处应在灯杆内加衬套,长度不应小于300 mm,壁厚不应小于灯杆 壁厚。

5.1.1.5圆锥形灯杆锥度宜为12%o,横截面圆度偏差不应大于1%;直径偏差不应大于土 1.5 mm。

5.1.1.6多边形锥形杆的对边距或对角线距偏差不应大于士1%。

5.1.1.7灯杆长度偏差宜为杆长的士 0∙2%°

5.1.1.8灯杆直线度偏差不应大于1%。,变径杆或插接式灯杆直线度偏差不应大于3%。。

5.1.1.9灯杆单节杆端面扭转角偏差不应大于4°。

5.1.1.10灯臂制弯后应圆滑过渡,表面不应有损伤、褶皱和凹面,划痕深度不应大于0.5 Hlmo灯臂椭 圆度不应大于管子外径的10%,褶皱不应大于2 mm。

5.1.1.11无负载情况下,灯臂仰角的偏差不应大于土 1°;灯臂轴与灯杆垂直线之间的角度不应大于 土 2。。

5.1.1.12灯臂与灯杆主体套接应采用上套接,并有紧固装置,套接深度不应小于200 mm。

5.1.1.13过线孔应符合下列要求:

a) 灯杆的过线孔和法兰盘孔应打磨光滑,无毛刺、无锐边。

b) 过线孔宜呈圆形,过线孔宽度应大于20 mm,且至少允许穿过3×2.5 mm2的护套线。

5.1.1.14多功能灯杆除符合上述规定还应符合下列要求:

a) 杆体底部可设置智慈控制传感器、交换机、充电桩等电器安装箱体,箱体高度不宜高于 1 800 mm,长宽不宜大于450 mm;

b) 箱体、箱体与灯杆连接处应满足抗风强度要求;

C)箱门框开口应符合5.1.1.15的规定。

5.1.1.15灯杆检修门(口)应符合下列要求:

a) 采用等离子、激光和线切割等工艺加工,切割断面整齐光滑、无毛刺;

b) 门(口)应与杆体浑然一体,门框开口处应符合灯杆抗凤强度的要求; C)门(口)框下沿离地距离不宜低于500 mm,允许偏差宜为士5 mm;

d) 门板应具有互换性,门内应设置电器安装空间和接地螺栓,并设有专用工具开启的闭锁装置;

e) ∏(∏ )框与门板的配合间隙不应大于1.5 mm.具备良好的防水性能;

f) 门(口)孔的宽度不应大于灯杆开孔处最大周长的l∕4o

5.1.2焊接方法

5.1.2.1圆锥形杆和多边形锥形杆的纵向焊缝宜采用埋弧焊或气体保护焊焊接。

5.1.2.2等径杆的横向焊缝,法兰盘、加强筋和灯杆的焊接,以及灯臂与灯杆主体的焊接宜采用焊条电 弧焊或气体保护焊焊接。

5.1.3焊缝质是

5.1.3.1钢质灯杆焊接良好,纵向焊缝为60%熔透焊,焊缝外观质俱:应符合GB/T 50661的规定。外形 应均匀、成型较好、焊道与焊道、焊缝与基本金属间圆滑过渡无虚焊,焊渣和飞溅物应清理干净。

5.1.3.2灯杆高度在15 m及以上的应采用插接式灯杆焊接,且应符合CJ/T 457的规定。

5.1.3.3焊缝在任意25 Tnm长度内,焊缝表面凹凸偏差最大与最小处不应大于2 mm;焊缝在任意 500 mm长度内,焊缝宽度偏差最大与最小处不应大于4 mm;在整个长度内不应大于5 mmO整体焊 缝焊接要求达到三级焊缝标准。

5.1.3.4焊缝及热影响区不应有裂纹未熔合和夹渣、孤坑未填满等缺陷。表面咬边深度不应大于 0.5 mm,咬边连续长度不应大于100 mm,焊缝两側咬边的总长度不应大于焊缝长度的10%。

5.1.3.5影响镀锌质量的焊缝缺陷应修磨或补焊,且补焊的焊缝应与原焊缝间保持圆滑过渡。

5.1.4 15 m及以上、20 m以下灯杆避雷针的接地

应符合下列规定:

a) 避雷针与引下线之间的连接应采用焊接或螺栓连接;

b) 避雷针与引下线及接地装置的紧固件均应使用镀锌制品;

C)装有避雷针的金属灯杆,杆体可作避雷针的引下线;

d) 避雷针应用圆钢或钢管制成,其直径不应小于下列数值:圆钢25 mm;钢管40 mm,壁厚不应 小于 2.75 mm;

e) 避雷针的避雷覆盖区域应确保灯具在其保护范围内。

5.1.5接地雄子

灯杆和灯臂裸露金属部件与接地端子之间应具有可靠的电气连接。端子固定螺栓规格不应小 于M8。

5.1.6装配尺寸

5.1.6.1灯杆与法兰盘连接•灯杆垂直度与法兰盘平面夹角偏差不应大于

5.1.6.2灯杆根部与加强筋的连接,加强筋在杆体周围应等分排列整齐,允许偏差不应大于2。。

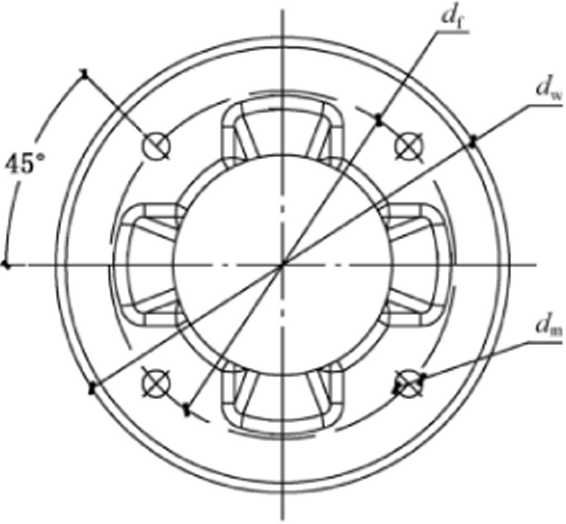

5.1.6.3法兰盘直径与边长尺寸(圆形、方形见附录B图B.1和图B.2)允许偏差为1%,摞孔圆直径 (力)允许偏差为±2 mm,孔与孔中心的允许偏差为士2 mm。

5.2铝质灯杆

5.2.1型材

铝质灯杆型材应符合GB/T 14846的规定。

5.2.2检修门(口)

灯杆检修门(口)应符合5.1.1.15的规定。

5.2.3焊缝质量

5.2.3.1杆体与法兰盘焊接前,应进行胀管处理,胀管的范围不应小于底部管径的1/2。

5.2.3.2焊缝应表面光滑无尖锐边角、溅渣、夹渣。

5.2.3.3对接焊缝的焊喉和角煌缝的尺寸、燃脚长度不应小于规定的尺寸,杆体焊缝中局部允许有 0.5 mm的缺陷。

5.2.3.4外部焊角不应小于IIOoO焊缝表面不应出现裂缝、叠焊,封闭的不连续孔不应影响表面保护。

5.2.4旋压式铝合金灯杆

5.2.4.1杆体直径允许偏差为土2 mm。

5.2.4.2杆体长度偏差宜为0∙2%°

5.2.4.3圆管12 m及以下一次旋压成形,应整体无焊缝,变径过渡自然无棱角、杆体旋压后厚度允许偏 差土 10%,横截面不圆度偏差±0.3 mmO

5.2.4.4灯杆直线度偏差应小于3%o°

5.2.5 制弯处理

零件制弯后边缘应圆滑过渡,表面不应有损伤和凹面.褶皱不应大于2 mm,划痕深度不应大于 0.5 mm。灯臂的椭圆度不应大于10 mm。

5.2.6杆体其他处理

杆体出线孔、底法兰盘打磨光滑,无毛刺。

5.3木质灯杆

5.3.1杆体顶部的壁厚不应小于20 mm。

5.3.2杆体应与地面隔离,底座高度不应小于200 mm。

5.3.3木材的含水率应符合下列要求:

a) 杆体木材含水率不应大于25%;

b) 层板胶合木杆含水率不应大于15%,且各层木板间的含水率差别不应大于5%。

5.4玻璃钢灯杆

5.4.1灯杆表面应平滑、无凹凸不规则和纤维外露痕迹等缺陷。

5.4.2灯杆直线度允许偏差不应大于3%o0

5.4.3灯杆垂直度与法兰盘平面的夹角允许偏差应符合5.1.6.1的规定。

5.4.4灯杆在端点水平拉力与位移应符合附录C表C.1的规定。

5.4.5灯杆单灯臂端点扭力应承受荷载1.5倍风力作用,灯臂与杆体应无损伤、开裂(对称型灯臂可不 测试扭力)。灯杆单灯臂端点之扭力应符合表C.2的规定。

5.4.6玻璃钢灯杆检修门应符合5.1.1.15的规定。

5.4.7法兰盘直径与边长尺寸应符合图ʌ,l和图Λ.2的规定。

5.5防腐处理

5.5.1热浸镀锌防腐处理

5.5.1.1热浸镀锌层表面应平滑,无滴瘤、粗糙和锌刺,无起皮、漏镀和残留的溶剂渣,在可能影响热浸 镀锌工件的使用或耐腐蚀性能的部位不应有锌瘤和锌渣。

5.5.1.2杆体或工件的钢材厚度大于或等于3 mm且小于6 mm时,镀层局部厚度不应小于65卩m、平 均厚度不应小于70卩m;钢材厚度大于或等于6 mm时,镀层局部厚度不应小于70卩m、平均厚度不应 小于85 μm0

5.5.1.3锌层与灯杆基体应结合牢固,经锤击等试验锌层不剥离,不凸起。

5.5.1.4热浸镀锌完毕后宜进行钝化处理,要求48 h盐雰试验合格。

5.5.2铝制灯杆杆体防腐处理

5.5.2.1可采用喷塑、阳极氧化、氟碳喷涂等处理方式。

5.5.2.2直埋式杆体地面以下部分,可采用高密度聚氯乙烯(HDPE)缠带,纏绕杆体表面进行保护。

5.5.2.3 杆体采取氧化工艺•应光泽均匀,氧化膜厚度的平均值不应小于12卩m,最小点不应小于 10 μmo

5.5.2.4无表面处理或氧化表面处理的灯杆底法兰以上200 mm宜刷焦油环氧树脂漆。

5.5.3木制灯杆防腐处理

5.5.3.1木制灯杆的油漆应采用延展性好的表面涂覆材料,涂层不少于5次。

5.5.3.2为保证油漆充分浸入木材表面,宜采用手工涂刷,保证涂刷质量。

5.5.3.3刷漆施工应在天气状况良好的情况下进行,宜在环境温度12 °C〜16 °C下进行。

5.5.4喷漆工艺

5.5.4.1喷漆环境温度宜为5 °C〜38 0C,相对湿度不应大于85%,雨天或构件上结露时,禁止作业。喷 漆后4 h内严禁淋雨。

5.5.4.2 喷漆厚度不应小于150 μmo

5.5.4.3喷漆涂层表面应光滑均匀,不应有基底外露、挂漆及皱褶。

5.5.4.4涂层的划格试验应达到GB/T 9286检査结果分级表中1级。

5.5.4.5玻璃钢灯杆表面涂层应具有抗紫外线(UV)性能。人工加速老化96 h杆体表面涂层粉化不应 大于1、失光不应大于1,并符合GB/T 1865和GB/T 1766的规定。

5.5.5 喷塑工艺

5.5.5.1喷塑应采用优质户外纯聚酯塑粉,能抗强紫外线。

5.552涂层外观应平整光洁,无金属外露、皱褶、细小颗粒和缩孔等涂装缺陷。

5.5.5.3涂层厚度的平均值不应小于60卩m,且最薄处不应小于40 Nm,在沿海或重盐污染区域环境, 涂层厚度不应小于80 μmo

5.5.5.4涂层的硬度不应低于2H,并应符合GB/T 6739的规定;冲击强度不应小于50 kg∕cm2,并符合 GB/T 1732的规定。涂层的划格试验应达到GB/T 9286中检査结果分级表中1级。

5.5.6防腐处理修整

5.5.6.1热浸镀锌灯杆修整的总面积不应大于镀件总面积的0.5%,且每个修复镀锌面不应大于

10 Cm气修复区域内的涂层厚度应比镀锌层最小平均厚度加厚30 μm以上。

5.5.6.2其他金属构件的修整部位不应大于整个表面积的5%。

5.5.6.3玻璃钢灯杆、木质灯杆喷漆涂层修整的总面积不应大于整个表面积的5%。

6试验方法 6.1本标准技术要求中规定需符合具体相关标准的,其试验方法按相关标准进行。

6.2灯杆加工和现场拼装时,应按设计要求进行各项尺寸的校验,下列条款所述检验项目可用直尺、卡 尺、钢卷尺、线垂、水平仪、直线度测量仪、万能角度尺、专用卡具等工具检査:5.1.1、5.1.3、5.1.6、5.2.2、

5.2.4、5.2.5、5.3、5.4.2、5.4.4、5.4.5、5.5.1.2、5.5.2、5.5.4、5.5.5、5.5.6。

6.3 下列条款所述检验项目按目测法检査:5.1.2、5.1.4、5.1・5、5.2.1、5.2.3、5.2.6、5.4.1、5.4.3、5.5.1.1、

5.5.1.3、5.5.1.4、5.5.3。

6.4灯杆截面的检验按下列方法:

a) 圆锥形灯杆,用游标卡尺或钢卷尺量出最大直径,再量出通过最大直径同一截面处的最小直 径。圆度误差计算见式(1):

D — D

L- ×100 ⅝ ..............................( 1 )

min

式中:

如——圖度误差;

D InaX 最大直径;

Dttin——最小直径。

b) 多边形锥形杆用游标卡尺或钢卷尺量出最大对边间距和最小对边间距。对边间距偏差见

式(2):

畐=%二―丄明 χ]00% ..............................( 2 )

式中:

銘——对边间距偏差;

--最大对边间距;

dltaia——最小对边间距。

C)多边形锥形杆用游标卡尺或钢卷尺,量出最大对角间距和最小对角间距。对角间距偏差见 式⑶:

为=电号-』X100% ..............................( 3 )

α 2 min

式中:

& ——对角间距偏差;

2 max — ——最大对角间距;

d2min --最小对角间距。

6.5端面扭转角误差可用万能角度尺测量杆体两端每个面的角度差后,取其平均值。

6.6直线度检验可使用直线度测量仪。

6.7灯杆垂直度与法兰盘的平面夹角用万能角度尺检验。

6.8焊缝质量检验:

a) 焊缝质量宜采用超声波、磁粉探伤等无损检验办法对焊缝进行抽样检测。

b) 全焊透的一级焊缝的内部质量宜采用超声波检测方法;超声波不能对缺陷做出判断时,应采用 射线检测方法。

C)采用超声波检测时,应符合GB/T 11345、JG/T 203的规定;采用射线检测时,应符合 GB/T 3323的规定。焊缝探伤要求应符合GB/T 11345的评定标准并有探伤测试报告。

d)不锈钢灯杆焊接工艺文件规定对坡口表面进行无损探伤(如着色等)的材料(如CY-M钢、Fb CY-N高温含合金钢等),应进行无损检査。

6.9灯杆高度在16 m及以上的升降传动机构的试验方法应符合CJ/T 457的规定。

6.10热镀锌、喷漆和喷塑等防腐处理可用外观目测,涂层厚度使用无损测厚仪校验,有争议时以显微 镜测厚法测定结果或查镀件镀层检验单为准。

6.11热镀锌层质量检验:

a) 镀锌层外观质量用目测检査;

b) 镀锌层均匀性用硫酸铜试验方法检验(见附录D);

C)镀锌层附着性用落锤试验方法检测(见附录E);

d)镀锌层厚度用金属涂彼层測厚仪测试方法检测(见附录F)O

6.12涂层硬度的试验应符合GB/T 6739的规定。

6.13铝合金灯杆阳极氧化厚度测量应采用GB/T 4957的无损涡流法或GB/T 6462中破坏性的显微 镜测量法。

6.14强度试验:

a) 使主杆轴线与地面呈水平状态,将灯杆法兰固定在测试台端面的安装面上,并使灯杆检修门与 地面水平或垂直分别测试。

b) 灯杆横向抗弯扭曲力试验:

D 选取灯杆法兰盘安装支架面距离为HI的任意一点作为测试点(见附录G中图G.1),在 该点上以悬挂重物的方式施加垂直拉力。

2)抗最大弯曲力矩试验:在灯杆门的安装方向分别处于水平或垂直状态时,均对测试点反复 三次施加PW的力,灯杆不产生明显的塑性变形。

6.15灯杆抗弯扭曲力试验:

a) 灯杆轴线和灯臂轴线均与地面呈水平状态.将灯杆法兰安装在测试台的安装支架上。

b) 选取灯臂距端部(灯具安装位置)日2作为测试点(见图G.1),在该点上以悬挂重物的方式施加 垂直拉力PLO

6.16铝合金灯杆的室温纵向拉伸试验应符合GB/T 228的规定。断后伸长率仲裁测定方法应符合 GB/T 228.2—2010 中 11.1 的规定。

6.17胶合木黏合而成的木质灯杆杆体,可按附录H执行,并且对胶合线进行干湿循环的检测,检测过 程可按附录H执行。

6.18 玻璃钢灯杆试验:

a) 灯杆直线度宜采用直线度测试仪抽样检测。

b) 灯杆水平拉力位移测试可按附录C水平拉力位移测试装置图C.1执行。

C)灯杆抗扭力测试可按附录K灯杆扭转力测试装置图C.2执行。

7检验规则

7.1检验分类

产品检验分为型式检验和出厂检验。

7.2型式检验

7.2.1型式检验的项目应包括原材料、焊接质景、灯杆结构尺寸、灯杆形状位置误差和防腐蚀性能。

7.2.2型式检验的样品应从出厂检验合格的产品中随机捐取,抽检数量为日产量的5%,样杆数量不应 少于5。

7.2.3型式检验为每两年一次,具备下列情况之一时.也应进行型式检验:

a) 新设计试制的产品;

b) 原材料、工艺有较大改变,可能影响产品性能时;

C)岀厂检验结果与上次型式检验有较大差异时。

7.3出厂检验

岀厂检验项目应包括原材料、焊接质量、灯杆结构尺寸、灯杆形状位置误差、防腐蚀性能、装配的正 确性、产品的完整性以及随杆文件是否正确、齐全。

7.4判定规则

7.4.1型式检验项目不合格时,允许在同批产品中加倍抽样,对不合格的项目允许调整修理二次(含更 换某些部件、器件),重复检验的结果,作为最终结论。

7.4.2出厂检验项目不合格时应返修,返修后重新对不合格项检验。若仍不合格,判为不合格品,产品 不予岀厂。

7.4.3新产品鉴定定型检验如达不到本标准要求时,应停止试验,经改进后重新试验。

8标志、包装、运输和贮存

产品应在适当部位固定产品标志,至少应包括下列内容:

a) 产品型号、规格、名称;

b) 主要技术参数;

C)岀厂编号;

d) 出厂日期;

e) 生产制造商名称。

8.2文件资料

文件资料包括:

a)产品合格证;

b)产品安装使用说明书;

C)易损件图册;

d) 备件明细表;

e) 装箱单。

8.3包装

8.3.1产品应采用防水、透气材质缠绕包装,或采用供需双方商定的包装形式。

8.3.2液压组件应采用普通木箱包装。

8.4运输

产品运输途中严禁撞击。采用吊车装卸时,应使用专用吊具。

8.5贮存

8.5.1道路照明灯杆在安装前应妥善保管,液压组件等重要构件应贮存在室内。

8.5.2产品应贮存在通风良好、无腐蚀性介质的环境中。

8.5.3产品长期存放时,应符合使用说明书有关规定,并定期维护保养。

附录 A

(规范性附录) 玻璃钢灯杆法兰盘及尺寸

A.1适用范围

本附录规定了玻璃钢灯杆法兰盘和灯杆基础的加工尺寸,适用于玻璃钢法兰盘和灯杆基础的尺寸 通用性测定。

A.2玻璃钢法兰盘

主要尺寸见图A.1、图A.2和表A.1。如采用钢板法兰时.安装孔(螺孔圆直径)应符合表A.1规定。

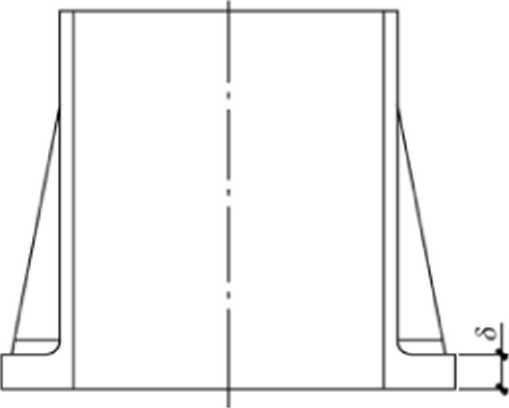

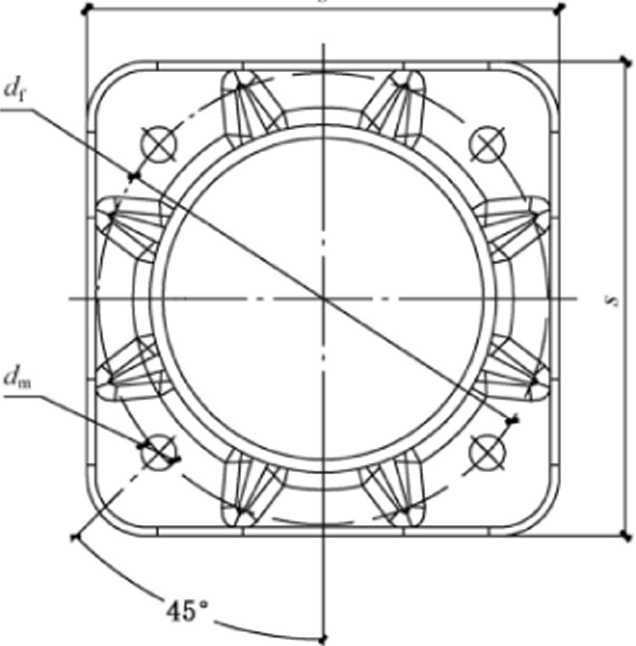

图A.1玻璃钢圆法兰图

图A.2玻璃钢方法兰图

表A.1玻璃钢法兰主要尺寸

|

灯杆高度 h m |

方形法兰板 |

圆形法兰板 |

螺栓孔dm mm |

法板"度3 mm | ||

|

边长S mm |

螺孔圆直径山 mm |

外径心 mm |

螺孔圆宜径山 mm | |||

|

≤4 |

350 |

280 |

350 |

280 |

4×≠18 |

20 |

|

4〜9 |

440 |

360 |

450 |

360 |

4×≠22 |

30 |

|

IO 〜12 |

440 |

360 |

450 |

360 |

4×≠26 |

30 |

|

13 〜14 |

460 |

360 |

550 |

360 |

4×≠26 |

30 |

附录B (规范性附录) 法兰盘灯杆基础

B.1适用范围

本附录规定了法兰盘和灯杆基础的加工尺寸,适用于法兰盘和灯杆基础的尺寸通用性测定。

B.2 法兰盘

B.2.1法兰盘厚度和固定螺钉的设计应通过计算或试验来检验。

B.2.2法兰中冋走线孔的直径与灯杆内径相同。

B.2.3如有直槽孔.最大的转动应为土5°.即转动角度P不应大于IOoO

B.2.4法兰盘的主要尺寸见图B.1和图13.2.推荐的尺寸规格见表B.1。

B.2.5合格性通过卷尺、游标卡尺等工具测量。

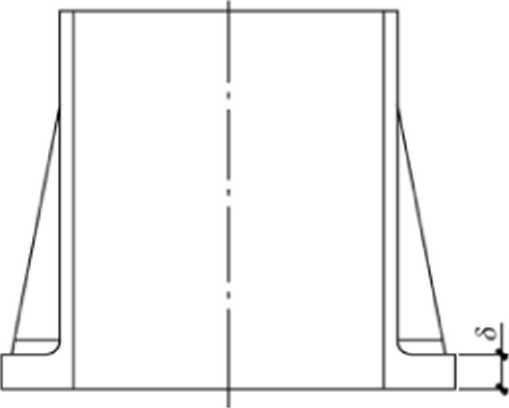

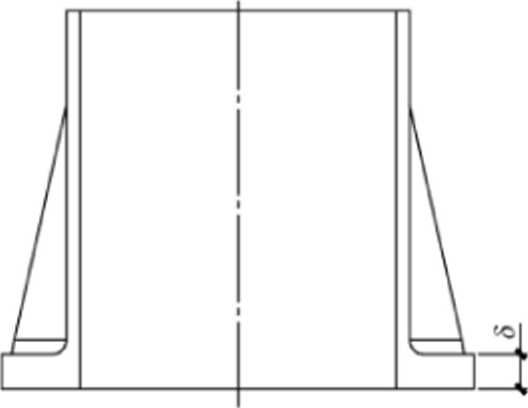

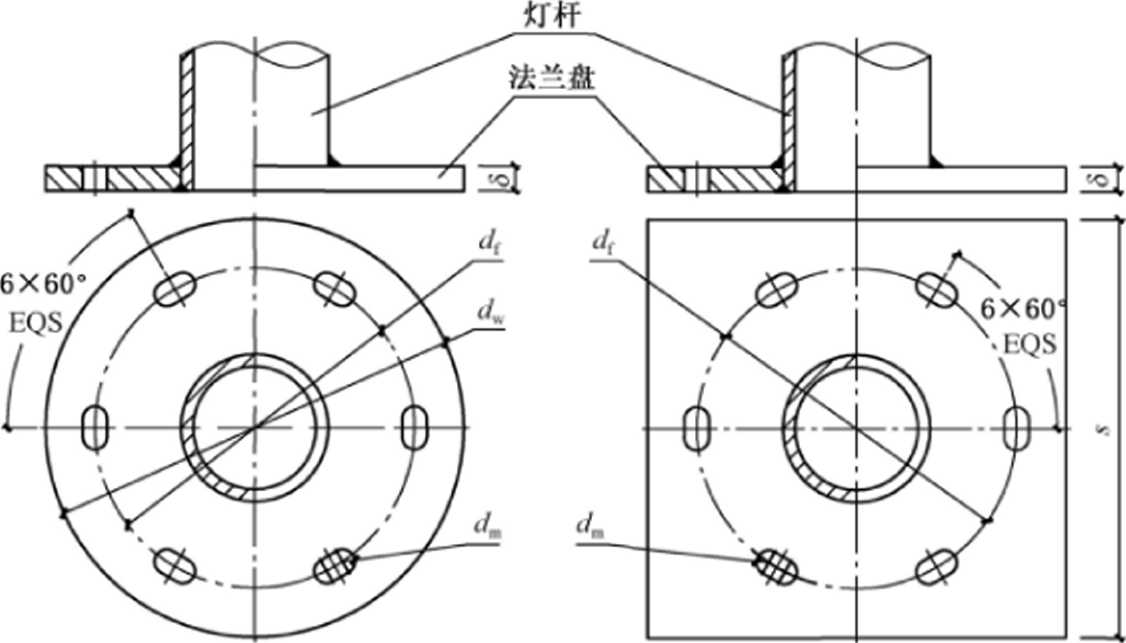

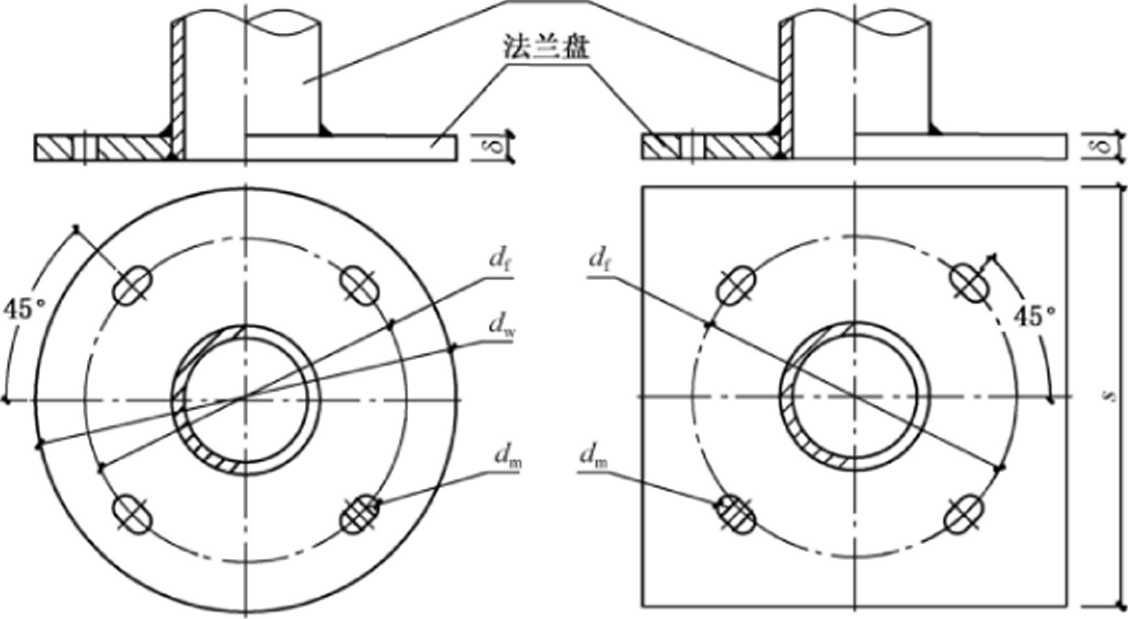

图B.1六孔法兰盘尺寸

灯杆

图B.2四孔法兰盘尺寸

表B.1法兰盘尺寸

|

标称高度 h m |

_____方形法兰板_____ |

圆形法兰板 |

螺栓孔dm mm |

法兰板厚度S mm | ||

|

边长5 mm |

摞孔圆直径击 mm |

外径4 mm |

螺孔圆直径山 mm | |||

|

3〜6 |

350 |

280 |

350 |

280 |

4×≠18×25 |

20 |

|

7〜9 |

440 |

360 |

450 |

360 |

4×≠22×30 |

22 |

|

10 〜12 |

440 |

360 |

450 |

360 |

4×≠26×30 |

22 |

|

13 〜16 |

460 |

360 |

550 |

360 |

6×≠26×30 |

25 |

B.3 灯杆基础、蝶栓、螺杆

B.3.1基础为钢筋混凝土结构,按GB 50007设计。

B.3.2基础底垫层厚度>100 mm,钢筋保护层厚度不小于40 mm,混凝土强度等级不应小于C25混 凝土。

B.3.3灯杆基础螺栓高于地面时,混凝土基础顶平面应与地面路缘石平面持平;灯杆基础低于地面时, 基础螺栓顶距地面标高宜150 mm。基础与灯杆固定的螺栓应露岀基础顶平面50 mm〜60 mm(双螺 母固定),基础埋深、螺栓、螺杆长度见表B.2。

B.3.4基础适用于地基承载力设计值∕≥10 tf∕m2和最大风力不应大于11级的地区,但在山区和 ∕<10 tf∕m2的软弱地基的地区,应由当地勘察设计单位确定。

表B.2 基础埋深、螺栓、螺杆长度见表

|

灯杆高度人 m |

基础埋深H m |

螺栓直径放 |

螺杆长度L m |

|

3〜6 |

1 |

Ml β |

0.96 |

|

7〜9 |

1.55 |

M20 |

1.50 |

|

10 〜12 |

1.8 |

M2 4 |

1.75 |

|

13 〜14 |

2.2 |

M24 |

2.15 |

B.4 15 In及以上、20 πι以下灯杆法兰盘和基础

灯杆(15 m及以上、20 m以下)法兰盘和混凝土基础的要求,参照CJ/T 457的相关规定执行。

附录C

(规范性附录)

玻璃钢灯杆水平拉力位移测试

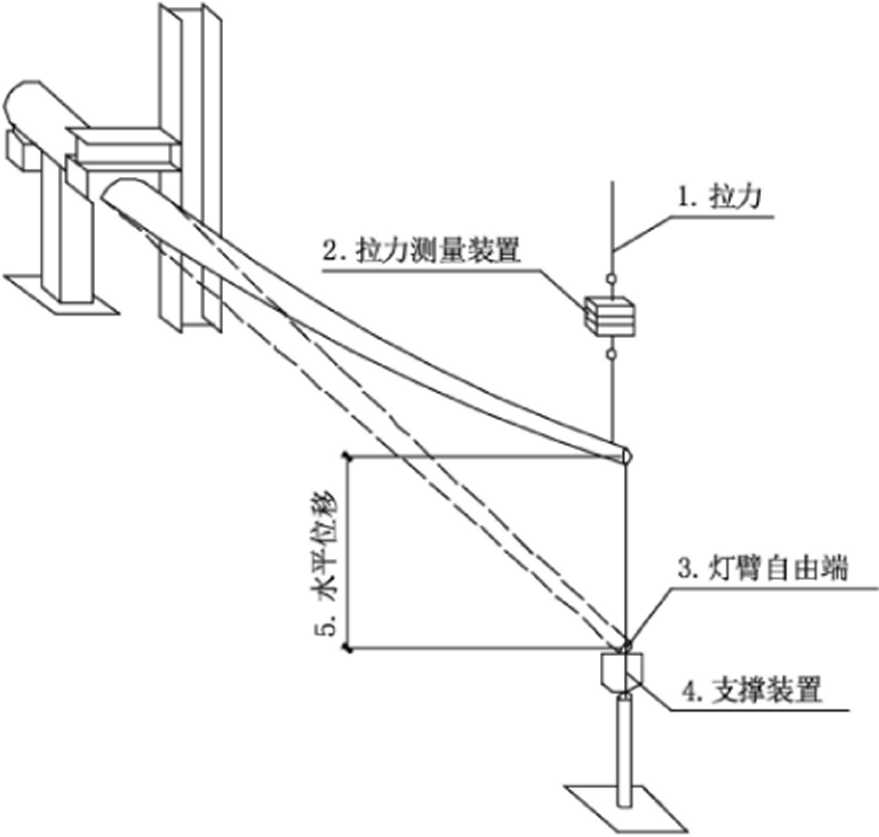

本附录规定于玻璃钢灯杆水平拉力位移测试和扭转力测试步骤.以及灯杆在端点水平拉力与位移 允许值的测定。

C.1灯杆水平拉力位移测试方法

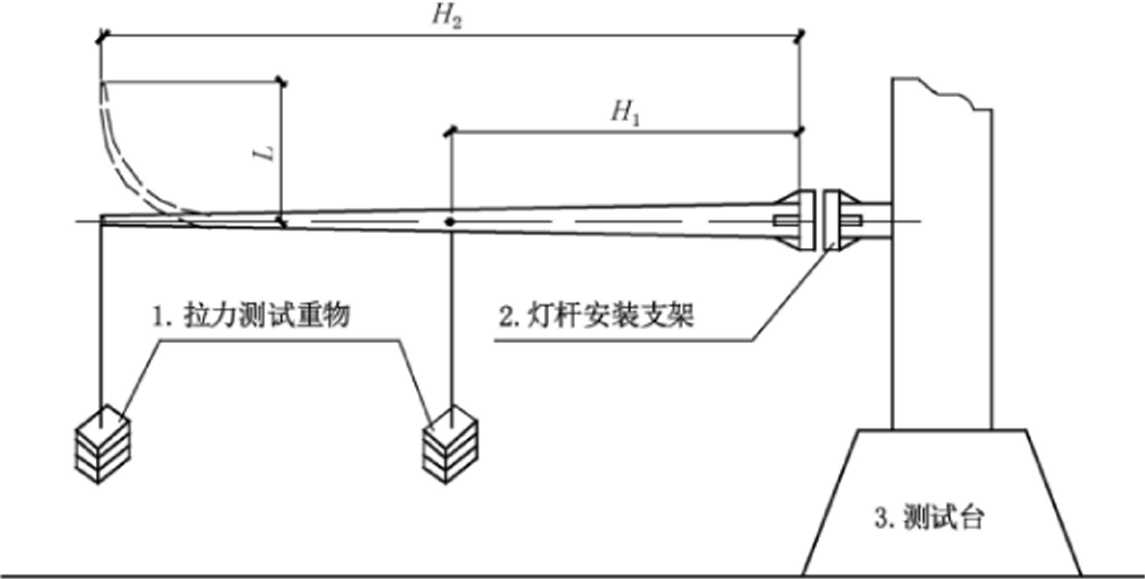

C.1.1玻璃钢灯杆水平拉力位移测试装置图,是一种典型静态弯曲测试装置参考图(如图C.l)o

C.1.2将测试灯杆固定在测试装置上,并与地面保持水平。

C.1.3拉力固定点应保持在距离杆顶端30Omm处。

C.1.4拉力测量装置需设置在垂直(±5°)于灯杆轴线的拉力线上。

C.1.5拉力测量装置(测力计)最大的量程不应大于待测值的5倍。拉力测量装置的精度为满量程的 ±0.5⅜o

C.1.6 灯杆根部固定时.使固定装置设置在相当于灯杆的地面位置。使灯杆处于最大压应力的测 试点。

C.1.7灯杆維持水平时拉力测量装置先紀录一初始读数,等到后续增加拉力读数再将初始读数扣除后 为正确之拉力。

C.1.8施加拉力以渐进方式进行.将增加拉力值到达所需拉力值为止,并记录每一次增加拉力之端点 水平位移读数.宜到所需之测试拉力值为止(如表C.l)β

图C.1玻璃钢灯杆水平拉力位移测试装置图

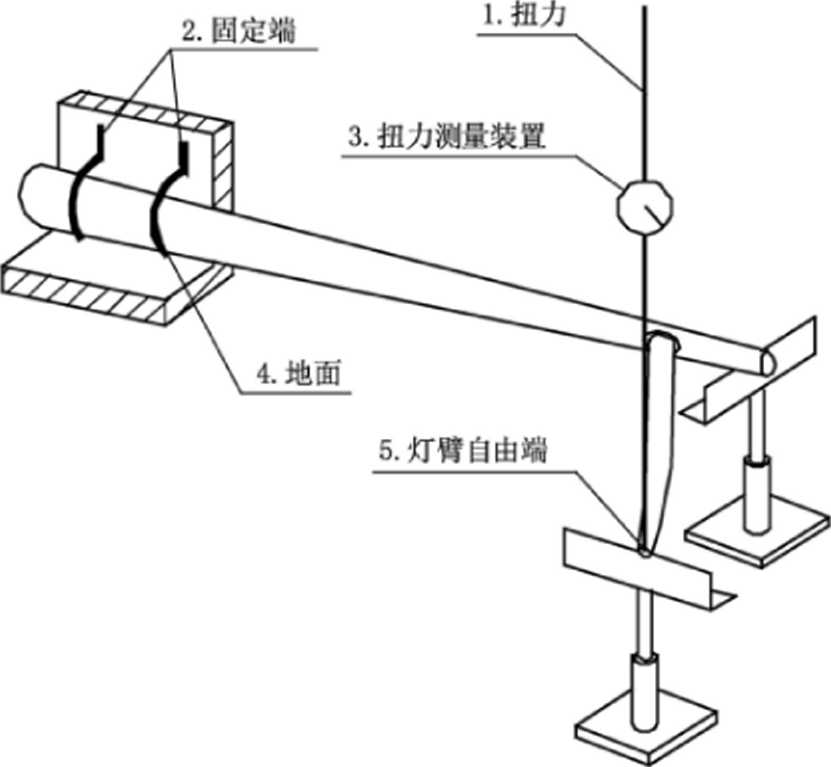

C.2灯杆扭转力测试方法

C.2.1将灯杆与灯臂保持水平.固定在扭转力测试装置卜.(如图C.2)o

C.2.2将拉力测试装置施力点固定在灯臂端点上,灯臂端点扭力允许偵(如表C.2)o扭转施力的方向 需与灯杆方向垂直(+ 5O)O

C.2.3灯杆与灯皆维护水平时拉力测试装置使其稍离开支撑点.并记录扭转力初始值。其后.将测试 施加扭转力读数减去初始值即为正确的扭力。

C.2.4施加扌H力以渐进方式増加扭力到使灯臂断裂或直到所需扭力值已达到为止,计算此时扭转 力矩。

图C.2玻璃钢灯杆扭转力测试装置图

表C.1灯杆在端点水平拉力与位移允许值

|

灯杆地面高度 |

単灯臂端点测试拉力∕kgf |

双灯臂端点测试拉力/k对 |

水平位移标准 |

|

4 m以下 |

56 |

93 |

杆髙10%以下 |

|

5 m〜6 m |

70 |

105 |

杆高10%以下 |

|

7 m〜8 m |

88 |

122 |

杆高10%以下 |

|

9 m〜10 m |

109 |

143 |

杆高10%以下 |

|

11 m 〜12 m |

133 |

167 |

杆高10%以下 |

|

13 m 〜14 m |

160 |

194 |

杆高10%以下 |

表C.2灯杆单灯臂端点之扭力荷载表

|

灯杆地面高度 |

灯臂端点扭力∕kU |

标准 |

|

8 m(含)以下 |

53 |

无破坏、无开裂 |

|

9 m 〜14 m |

58 |

无破坏、无开裂 |

附录D (资料性附录) 热镀锌层均匀性试验硫酸铜试验

D.1适用范围

本附录规定了试样的镀锌层以硫酸铜溶液浸蚀的试验方法。适用于镀锌层均匀性测定。

D.2硫酸铜溶液的制备和用虽

D.2.1硫酸铜溶液的制备:将36 g五水硫酸铜(CuSO4・5瓦。)加入IOo mL的蒸馄水中,加热溶解后 再冷却至室温,每升溶液加1 g氢氧化铜或碱式碳酸^[Cu(OH)2或Cιi2Cθ3(OH)2]搅拌均匀,静置 24 h以上,过滤或吸出上面澄清的溶液备用。硫酸铜溶液在温度18 °C时的密度应为1.18 g∕cn√,否则 应以硫酸铜溶液或蒸馋水进行调整。

D.2.2硫酸铜溶液的用量:按试样表面积不少于8 mL∕cm2β

D.2.3配置的硫酸铜溶液可用于多次试验,但最多不应超过15次。

D.3试样的制备

D.3.1应按材质、材料规格、产品形状选取有代表性的试样。

D.3.2试样切成适当大小后,应与产品在同一工艺条件下镀锌。

D.3.3试样测试面积不小于100 cm。钢板试样尺寸为100 mmXlOo mm。先将试件的两端各去掉 5 cm,热后分别从试件的两端和中间共取3个试样。试样加工时不应损坏镀锌层表面。

D.3.4螺栓、螺母取原件做硫酸铜试验。

D.4试骑条件

D.4.1用于试验的容器不得与硫酸铜溶液发生化学反应,并应有足够容积使试样在溶液中浸没,试样 外缘距容器壁应不小于25 mm。

D.4.2试验时硫酸铜溶液的温度应为(18 土 2) °C。

D.5试验程序

D.5.1试样表面处理:将准备好的试样用四氯化碳、苯等有机溶剂擦拭,用流水冲洗、净布擦干,将试件 露出的基本金属处涂以油漆或石蜡,方可进行试验。

D.5.2浸蚀试验:将表面处理好的试样浸入硫酸铜溶液中,此时不得搅动溶液,也不得移动容器。

1 min后取出试样,用毛刷除掉试样表面孔眼处的沉淀物,用流水冲洗、净布擦干,立即进行下一次浸 蚀,直至试验浸蚀终点为止。

D.6浸蚀终点及耐浸蚀试验次数的确定

经上述试验,试样的基本金属上产生红色金属铜时应作为试验浸蚀终点。但下列情况不作为浸蚀

终点:

a) 距试样端部25 mm内有金属铜附着;

b) 试样棱角处有金属铜附着;

C)试样被擦伤的部位及周围有金属铜附着的;

d) 试样在用无锋刃的器具将附着的金属铜刮掉后下面仍有金属锌的;

e) 确定耐浸蚀试验次数时,作为试验浸蚀终点的那次不得计入。

D.7试验试剂

所用试剂为分析纯试剂。

附录E

(资料性附录) 热镀锌层附着性落锤试验

E.1适用范围

本附录规定了落锤、划削等试捡方法,适用于热镀锌层附着性试验。

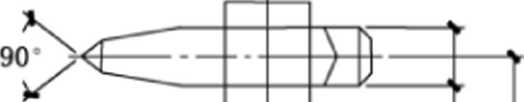

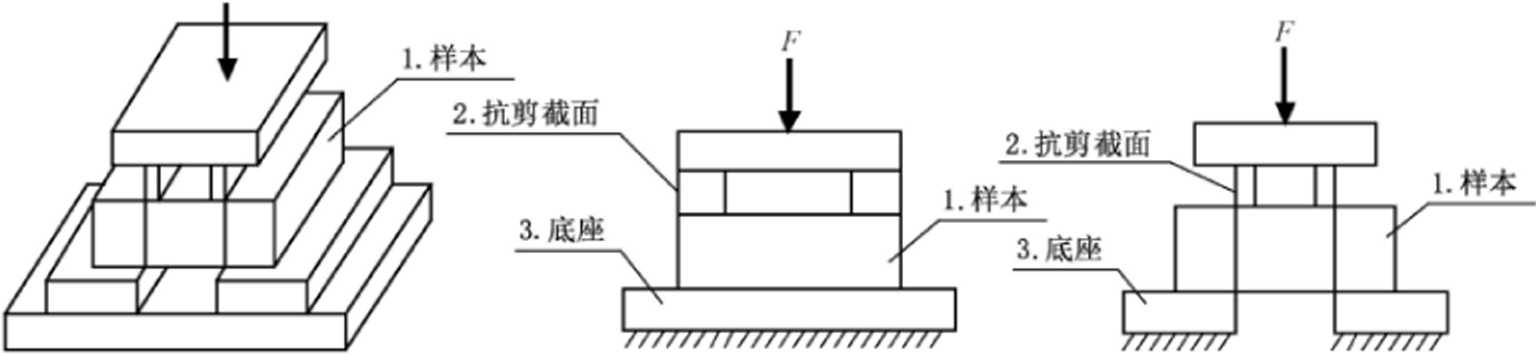

E.2试验装置

试對的锤子应安装在稳固的木制试台上.试段面应保持与锤底座同样的高度。锤击试验装置如 图E.1所示。

単位为毫米

炳孔10X25

CM

30

注1:锤头用45号钢;质⅛210g∙锤刃硬度40度以上°

注2:锤柄用橡木,质址约70 gβ

注3:底座钢板厚15 mm. K 250 mmX寛250 mm.材质Q235。

注4:质址的偏差为±1 g,儿何尺寸偏差为±1 mmO

图E.1锤击试验装置

E.3试验规则

试件应置于水平,调整试样,使击打点距离试样边、角及端部IO mm以外,锤头面向台架中心,锤柄 与底座平面垂直后自由落下,以4 mm的间隔平行打击5点。检査镀锌层表面状态,打击处不得重复 打击。

E.4附若强度试验

E.4.1弯曲试验:在常温下弯曲半径为管直径的4倍.弯至90°时,其弯曲部分的锌层表面应无剥落现 象(该试验仅适用于钢管)。

E.4.2划削试验:在试件20 mmX20 mm部位,用坚硬的刀尖,每隔2 mm刻一线条,直刻到可见金属 本体为止。刻线刻成格栅形方格,线条应相互垂直,用手指轻擦锌层没有与金属本体分离,即为合格。

附录F (资料性附录)

热镀锌层厚度测试金厲涂镀层测厚仪测试

F.1适用范围

本附录规定了金属涂镀层测厚仪测试方法,适用于镀锌层厚度测定。

F.2金属涂镀层测厚仪

应用金属涂镀层测厚仪时,应经标准厚度试片校正后再使用。

F.3测试点的数星

F.3.1测试点应均匀分布,离边缘距离不小于IO mm。

F.3.2角钢试样每面测试3处各1点,4面共12点。

F.3.3钢板试样每面测试6处各1点,2面共12点。

F.3.4钢管试样距端部边缘不小于100 mm和中间任意位置各环向均匀测试4点,共取12点。 测试结果按各测试点所测得的数据以算术平均值计算。

F.4镀锌层附着量

镀锌层厚度测定后,镀锌层附着量按下式计算:

PA =SP

式中:

PA ——镀锌层附着量,单位为克每平方米(g∕m2);

8 --镀锌层厚度,单位为微米(卩m);

P——锌的密度m取7.2 g∕cπ√°

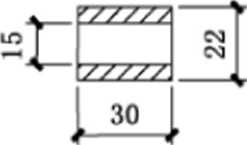

附录G

(规范性附录) 灯杆抗扭曲承载力矩试验

Gl适用范围

本附录规定了灯杆抗弯扭承载力矩试验,适用于灯杆的抗弯曲、扭曲力计算和检测。

G.2灯杆、灯臂抗扭曲承载力矩试验

使灯杆轴线和灯臂轴线均与地面呈水平状态,将灯杆法兰固定在测试台的安装支架上(如图G-Do

选取灯杆法兰盘安装支架而距离为的中心点作为测试点(如图G.1),在该点上以悬挂重物的 方式施加垂直拉力。w;同时选取灯臂端部(灯具安装位置)作为测试点(如图G.1).在式点I:以悬挂重 物的方式施加垂直拉力PLO

图G.1灯杆抗弯扭承载力试验示意图

G.3灯杆最大挠度计算

对上述两处测试点同时反复3次施加PW和PL的力.每次保持3 min,灯杆不产生明显的塑性变 形。并测得灯臂端部的弹性变形量e,通过计算获得灯杆的挠度.灯杆的最大挠度。按下式计算:

式中:

0—灯杆的最大挠度;

e——测得灯臂端部的弹性变形量;

L—灯臂端部测量点至灯杆轴心线的距离。

附录H

(规范性附录)

木杆粘合质量、粘合线干湿循环检测

Hl范围

本附录规定了木杆粘合质鼠、牯合絞干湿循环检测的要求。

H.2粘合质量检测

检测样本需要根据以下要求确定。

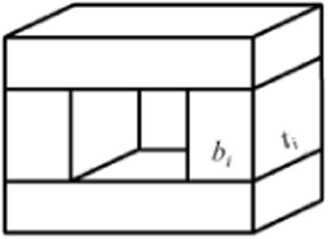

样本数量应至少为50个。样本表而应保证平整,相互平行为粘合线高度.加为粘合线宽度. Ii至少为50 mm ,样本应放在相对湿度为(65 ± 5) %和(20 ± 2)°C的环境中.样本的含水率应在 8%〜13%。

检测样本加载的时候,应匀速増加荷载•直到胶合节点的压强达到10 MPa.或者节点破坏。破坏不 应该发生在开始的20 S内.破坏发生时.应该记录木材破坏强度。若达到10 MPa时还未发生破坏.则 认为粘结强度足够。

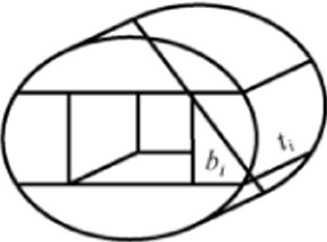

II.3粘合线干湿循环检测

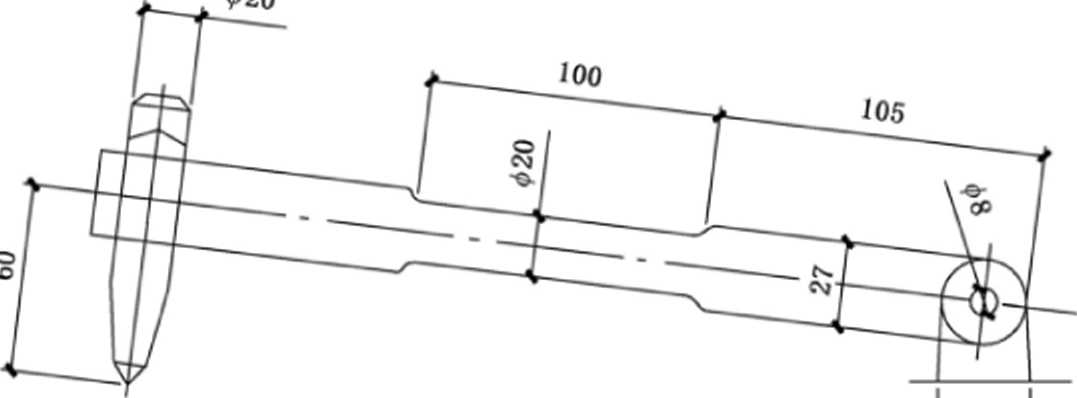

H.3.1干湿循环检测样本根据图H.1要求确定,检测样本胶合节点荷载见图H.2所示。

图ɪɪ !干湿循环检测样本

图H.2检测样本胶合节点荷载示意图

II.3.2将测试样本放入压力容將并且称重.将足量(20 + 5)oC左右的水倒入容器.并保证样本被完全淹 没。将样本用刀片、网筛或者其他方式隔开.让所有横断面暴露在水中.将压强抽到(50士0.1)kPa,持续 一天。

∏.3.3在温度为60 °C〜65 °C的环境中干燥样品2天,相对湿度不超过15% ,用2 m/s〜3 nι∕s的速度 通风。干燥过程中,横断面平行于气流,样本之间的距离不小于50 mm。干燥后,样本与浸泡前的质量 差在±5%之内。

11.3.4经过5轮干湿循环后,确定10个样本的粘合线抗剪承载力。粘合线的抗剪强度应该在最后一 轮干燥的1 h内进行,应加载直到破坏,记录荷载并求平均,当后一次的平均值不小于前一次的92%时, 循环停止,应循环20次。

∏.3.5将其他样本进行5轮干湿循环,在10个样本上重复测试,计算平均值。

H.3.6在最后一轮循环后,求粘合线抗剪强度的平均值.将求得的值与未循环的抗剪强度进行比较。