ICS 23.060.01

P 47

CJ/T 514—2018

代替 CJ/T 3005—1992,CJ/T 3055—1995,CJ∕T 3056—1995

Metal valves for gas transmission

2018-06-12 发布

2018-12-01 实施

附录B (资料性附录)聚乙烯(PE)连接端金属阀门的钢塑转换部件试样

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替CJ/T 3005-1992«城镇燃气用 灰铸铁阀门通用技术要求》、CJ/T 3055-1995«燃气 阀门的试验与检验》和CJ/T 3056-1995«城镇燃气用球墨铸铁、铸钢制阀门通用技术要求》,与 CJ/T 3005—1992.CJ∕T 3055—1995 和 CJ/T 3056—1995 相比,主要技术变化如下:

—-増加了聚乙烯(PE)连接端金属阀门的定义、要求及试验方法(见3.1和6.6及7.6);

—增加了 DBBXDlB阀门的定义(见3.2和3.3);

—-増加了分类和型号(见4);

—増加了焊接接头的无损检测要求和试验方法(见6.3和7.3);

—增加了防静电要求和试验方法(见6.4和7.4);

——增加了耐火性能要求和试验方法(见6.5和7.5);

——增加了弹性密封圈要求和试验方法(见6.7和7.7);

—增加了流量系数要求和试验方法(见6.8和7.8);

——修改了标准适用范围(见第1章,CJ∕T 3005—1992的第1章、CJ/T 3055—1995的第1景和 CJ/T 3056—1995 的第 1 章)j

——修改了结构要求(见 5.1,CJ∕T 3005—1992 的第 3 章、CJ/T 3055—1995 的 4.2 和 CJ/T 3056— 1995 的 3.1 〜3.9);

——修改了材料要求(见 5.2,CJ∕T 3005—1992 的第 4 章、CJ/T 3055—1995 的 4.3 和 CJ/T 3056— 1995 的 3.10);

——修改了压力试验要求和试验方法(见6.L7.1,CJ/T 3005—1992的第5章、CJ/T 3055-1995 的第5章和CJ/T 3056—1995的第4章);

——修改了启闭力矩要求和试验方法(见6.2和CJ/T 3005—1992的3.6>CJ∕T 3055—1995的 4.5、CJ/T 3056—1995 的 3.4);

—修改了检验规则(见第8章,CJ∕T 3055—1995的第6章

——删除了清洁度检査(见CJ/T 3055-1995的4.4)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部燃气标准化技术委员会归口。

本标准起草单位:国家燃气用具质量监督检验中心、港华投资有限公司、苏州市燃气设备阀门制造 有限公司、深圳市燃气集团股份有限公司、成都成高阀门有限公司、江苏诚功阀门科技有限公司、浙江庆 发管业科技有限公司、上海飞奥燃气设备有限公司、特瑞斯能源装备股份有限公司、天津市庆成科技发 展有限公司、重庆市山城燃气设备有限公司、宁波志清实业有限公司、浙江鑫琦管业有限公司、中国市政 工程华北设计研究总院有限公司.

本标准主要起草人:翟军、岳明、王连信、张红军、王文想、曾和友、陈双河、陈贤朋、陆鸣伟、郑安力、 王道顺、赵小波、陈海峰、黄陈宝、王师熙、陈浩、严荣松。

本标准所代替标准的历次版本发布情况为:

——CJ/T 3005—1992;

——CJ/T 3055—1995;

——CJ/T 3056—1995o

1范围

本标准规定了输送符合GB/T 13611规定的燃气用金属阀门(以下简称阀门)的分类和型号,结构 和材料,要求,试验方法,检验规则,标志、铭牌和说明书,防护、包装、运输和贮存。

本标准适用于以下阀门:

——最大允许工作压力不超过IO MPa,公称尺寸范围为DN50〜DNl 000, ɪ作温度范围为

-20 C〜60 C的球阀;

——最大允许工作压力不超过1.6 MPa,公称尺寸范围为DN50〜DNl 000, ɪ作温度范围为

.一20 -C-60 C的闸阀;

—最大允许工作压力不超过0.4 MPa,公称尺寸范围为DN50〜DN300,工作温度范围为一20 C〜

60 C的蝶阀。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.4压力容器 第4部分:制造、检验和验收

GB/T 1047管道元件DN(公称尺寸)的定义和选用

GB/T 8923.1涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材 表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

|

GB/T 9113 |

整体钢制管法兰 |

|

GB/T 9124 |

钢制管法兰技术条件 |

|

GB/T 9440 |

可锻铸铁件 |

|

GB/T 12221 |

金属阀门结构长度 |

|

GB/T 12224 |

钢制阀门一般要求 |

|

GB/T 12225 |

通用阀门铜合金铸件技术条件 |

|

GB/T 12226 |

通用阀门灰铸铁件技术条件 |

|

GB/T 12227 |

通用阀门 球墨铸铁件技术条件 |

|

GB/T 12232 |

通用阀门 法兰连接铁制闸阀 |

GB/T 12234

GB/T 12237

GB/T 12238

GB/T 13611

GB/T 13927

GB/T 15117

石油、天然气工业用螺栓连接阀盖的钢制闸阀 石油、石化及相关工业用的钢制球阀 法兰和对夹连接弹性密封蝶阀

城镇燃气分类和基本特性

工业阀门压力试验

铜合金压铸件

GB/T 15530.8铜合金及复合法兰技术条件

GB/T 15558.1燃气用埋地聚乙烯(PE)管道系统 第1部分:管材

燃气用埋地聚乙烯(PE)管道系统 第2部分:管件

工业过程控制阀 第2・3部分:流通能力 试验程序

整体铸铁法兰

铸铁管法兰技术条件

管线阀门技术条件

铜和铜合金锻件

阀门术语

GB/T 15558.2

GB/T 17213.9

GB/T 17241.6

GB/T 17241.7

GB/T 19672

GB/T 20078

GB/T 21465

GB/T 23658

GB 26255.1 塑转换管件

GB 26255.2 转换管件

CJJ 63聚乙烯燃气管道工程技术规程

HG/T 20592

HG/T 20606

HG/T 20607

HG/T 20609

HG/T 20610

HG/T 20611

HG/T 20612

HG/T 20613

HG/T 20614

HG/T 20679

NB/T 47013.2

NB/T 47013.3

NB/T 47013.4

NB/T 47013.5

弹性体密封圈输送气体燃料和炷类液体的管道和配件用密封圈的材料要求 燃气用聚乙烯管道系统的机械管件 第1部分:公称外径不大于63 mm的管材用钢

燃气用聚乙烯管道系统的机械管件 第2部分:公称外径大于63 mm的管材用钢塑

钢制管法兰(PN系列)

钢制管法兰用非金属平垫片(PN系列)

钢制管法兰用聚四氟乙烯包覆垫片(PN系列)

钢制管法兰用金属包覆平垫片(PN系列)

钢制管法兰用缠绕式垫片(PN系列)

钢制管法兰用具有覆盖层的齿形组合垫(PN系列)

钢制管法兰用金属环形垫(PN系列)

钢制管法兰用紧固件(PN系列)

钢制管法兰、垫片、紧固件选配规定(PN系列)

化工设备、管道外防腐设计规范

承压设备无损检测

承压设备无损检测

承压设备无损检测 承压设备无损检测

第2部分:射线检测 第3部分:超声检测 第4部分:磁粉检测 第5部分:渗透检测

SY/T 6960阀门试验 耐火试验要求

3术语和定义

GB/T 21465中界定的及下列术语和定义适用于本文件。

3.1

聚乙烯(PE)连接端金属阀门 PE-SteeI-PE ValVe

阀门两端带有聚乙烯(PE)钢塑转换部件的阀门。

3.2

双截断中泄放阀门 double-block-and-bleed ValVe J DBB

DBB阀门

具有两个独立密封面,在关闭状态下通过泄放两个密封面间压力对阀门两端压力密封的单体阀门

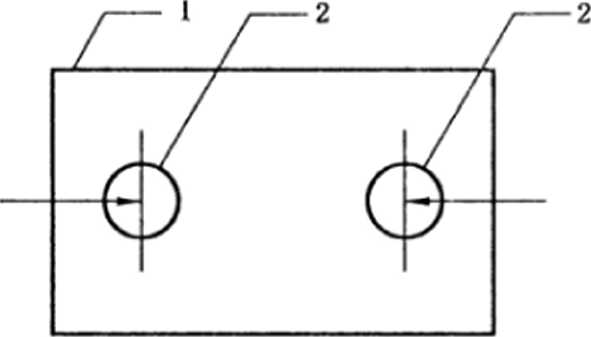

(见图De

注:在单向受压的情况下,DBB阀门不能确保两个密封面均密封。

说明:

1 —阙门3

2—单向密封阀座。

图1 DBB阀门示意图

3.3

双隔离中泄放阀门 double-isolation-and-bleed ValVe ; DIB

DlB阀门

具有两个独立密封面,在关闭状态下通过泄放两个密封面间压力,两个密封面均可对同一方向的压 力密封的单体阀门。

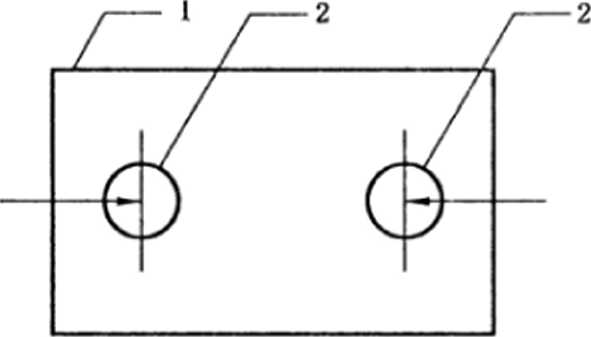

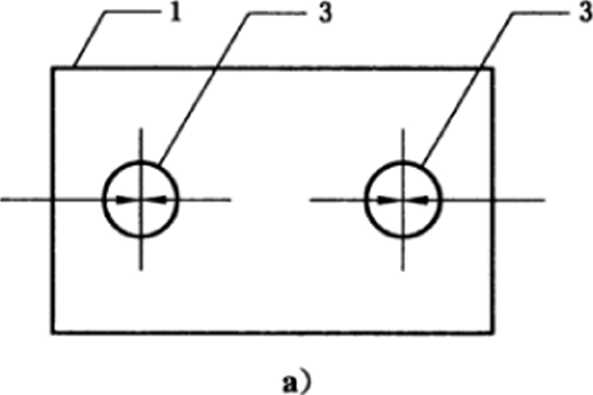

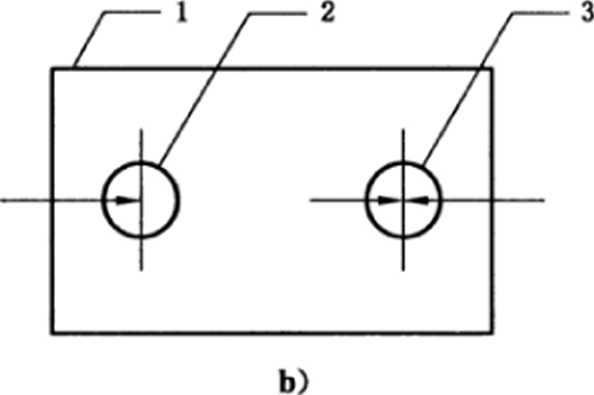

注:按功能分为DlB和DIB-2两种类型表示两个密封面均为双向密封(见图2a);DI&2表示一个密封面为 双向密封,另一密封面为单向密封(见图2b).

说明:

1— 阙门;

2— —单向密封阀座;

3— 双向密封阀座。

图2 DlB-I和DIB-2阀门示意图

3.4

冷态工作压力 COId WOrking PreSSUre;CWP

在一20 C〜38 C介质温度时,阀门最大允许工作压力。

4分类和型号

4.1分类

4.1.1按类型分类见表1。

表1阀门类型代号

|

___阀门类型 |

____ 螺__ |

闸阀 | |

|

代号 |

______ _________Q_________ |

D |

Z |

4.1.2按驱动方式分类见表2。

表2阀门驱动方式代号

|

駆动方式 |

R⅛ I |

駆动方式 |

代号 |

|

电磁动 |

0 |

锥齿轮 |

5 |

|

电磁一液动 |

1 _ |

气动 |

6 |

|

电一液动 |

2 |

I 液动 • |

7 |

|

蜗轮 |

3 |

气一液动 |

8 |

|

正齿轮 |

4 |

电动 |

9 |

注1:代号】、2・8是在阀门启闭时,需有两种动力源同时对阀门进行操作.

注2:对于气动或液动机构操作的阀门,常开式用6K.7K表示,常闭式用6B、7B表示.

注3:防爆电动装置用9B表示.

注4:手动操作代号省略。

4.1.3按连接形式分类见表3。

表3阀门连接形式代号

|

连接形式 |

代号 I |

I 连接型式 |

代号 |

|

聚乙烯(PE) |

0 |

焊接式 |

6 |

|

内螺纹 |

1 |

对夹式 |

7 |

|

外螺纹 |

2 |

卡箍式 |

8 |

|

法兰式 |

4 |

卡套式 |

9 |

|

注:对于代号0的聚乙烯(PE)钢塑转换接型式,应符合下列要求: a) 管材为PE80、SDRIl时,聚乙烯(PE)连接型式用OA表示; b) 管材为PE80、SDRl7时,聚乙烯(PE)连接型式用OB表示; C)管材为PElo0、SDRll时,聚乙烯(PE)连接型式用OC表示; d)管材为PElOO.SDRl7时,聚乙烯(PE)连接型式用OD表示. | |||

4.1.4按结构形式分类见表4、表5和表6β

表4蝶阀结构形式代号

|

_______________结构形式_______________ |

代号 | |

|

密封型 |

单偏心 |

0 |

|

中心垂直板 |

1 | |

|

双偏心 |

2 | |

|

三偏心 |

3 | |

|

连杆机构 |

4 | |

表5球阀结构形式代号

|

結构形式 |

代号 |

结构形式 |

代号 | ||

|

浮动球 |

直通流道 |

1 |

固定球 |

直通流道 |

7 |

|

Y形三通流道 |

2 |

四通流道 |

6 | ||

|

L形三通流道 |

3 |

T形三通流道 |

8 | ||

|

T形三通流道 |

4 |

L形三通流道 |

9 | ||

|

半球直通 |

0 | ||||

表6闸阀结构形式代号

|

结构形式 |

代号 |

结构形式 |

代号 | ||||||

|

明杆 |

楔式 |

弹性闸板 |

0 |

暗杆 |

模式 |

刚性 |

单闸板 |

5 | |

|

刚性 |

单闸板 |

1 |

双闸板 |

6 | |||||

|

双侧板 |

2 |

平行式 |

单闸板 |

7 | |||||

|

平行式 |

单佩板 |

3 |

双例板 |

8 | |||||

|

双闸板 |

4 |

模式 |

弹性削板 |

9 | |||||

4.1.5按密封面或衬里材料分类见表7。

表7阀门密封面材料代号

|

密封面材料 |

代号 I |

I 密封面材料 |

代号 |

|

氟塑料 |

F |

尼龙塑料 |

N |

|

橡胶 |

X |

塑料 |

S |

|

金属本体材料 |

W |

硬质合金 |

Y |

|

Crl3系不锈钢 |

H |

― |

—I |

|

注:当密封副的密封面材料不同时,以硬度低的材料表示. | |||

4.1.6阀门的公称压力代号见表8。

表8阀门公称压力代号

|

最大允许工作 压力/MPa |

0.2 |

0.4 |

0.8 |

1.6 |

2.5 |

4.0 |

6.3 |

10.0 |

|

代号 |

2 |

4 |

8 |

16 |

25 |

40 |

63 |

100 |

|

注:必要时允许选用其他最大允许工作压力数值。 | ||||||||

表9阀体材料代号

|

____阀体材料____ |

________ft⅜________ |

阀体材料 |

代号 |

|

碳钢 |

C — |

信镣钳系不锈钢 |

R |

|

Crl3系不锈钢 |

H |

铜及铜合金 |

T |

|

铭钮系钢 |

I |

钛及钛合金 |

A |

|

可锻铸铁 |

K |

铭钥飢钢 |

V |

|

信镣系不锈钢 |

P |

灰铸铁 |

Z |

|

球墨铸铁 |

Q_______ |

____锻钢材料____ |

F |

4.1.8按阀门的DBB或DIB功能分类见表10。

表10 按阀门的DBB或DIB功能分类

|

功能 |

DBB |

DlB-I |

DIB-2 |

无DBB或DIB |

|

代号 |

B |

Il |

12 |

省略 |

4.1.9阀门的公称尺寸应符合GB/T 1047的规定,其代号在阀门DBB或DlB功能代号后空一格标注, 全通径阀门和缩径阀门公称尺寸表示应符合GB/T 19672的规定,聚乙烯(PE)连接端金属阀门的公称 尺寸以“阀门本体公称尺寸X聚乙烯(PE)管材公称外径”的方式表示。

4.2 型号

4.2.1型号编制

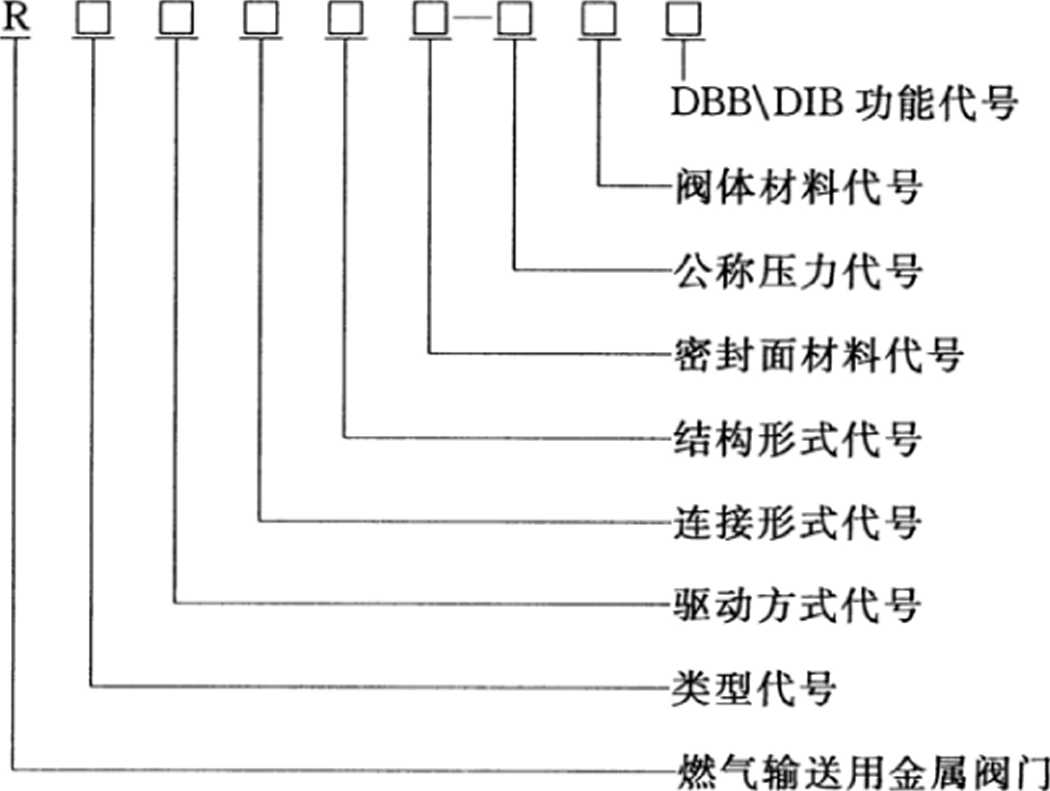

阀门型号由燃气阀门代号R、阀门类型、驱动方式、连接形式、结构形式、密封面材料或衬里材料类 型、公称压力、阀体材料和DBB∖DIB功能(如无DBB∖DIB功能则省略)9部分组成。

4.2.2 型号示例

电动、带有PE80.SDRll聚乙烯(PE)连接端、直通道固定球、密封面材料为橡胶,公称压力PN4、 阀体材料为碳钢、带DBB功能、阀门本体公称尺寸为DNlO0、聚乙烯(PE)连接端公称尺寸为dnllθ的 球阀,表示为 RQ9OΛ7X-4CB DNlOOXdn!10o

5结构和材料

5.1结构

5.1.1阀门结构长度应符合GB/T 12221或GB/T 19672的规定。

5.1.2全通径阀门的最小通道直径应符合GB/T 19672的规定。

5.1.3球阀的典型结构形式和结构要求应符合GB/T 19672或GB/T 12237的规定。

5.1.4闸阀的典型结构形式和结构要求应符合GB/T 19672.GB/T 12232或GB/T 12234的规定。

5.1.5蝶阀的典型结构形式和结构要求应符合GB/T 12238的规定。

5.1.6阀门的泄压,旁路、泄放和放空接口,防阀杆脱出,注脂,开度指示,锁紧装置,吊耳,驱动装置,驱 动链应符合GB/T 19672的规定。

5.1.7聚乙烯(PE)连接端金属阀门的阀门本体部分结构形式和结构要求应符合5.1.1〜5.1.6的规定, 钢塑转换部件应符合GB 26255.1和GB 26255.2的规定。

5.2材料

5.2.1 承压件

5.2.1.1钢制阀门承压件材料应符合GB/T 12224的规定,温度-压力额定值应符合GB/T 9124的 规定。

5.2.1.2铁制阀门承压件材料应符合GB/T 12226、GB/T 12227或GB/T 9440的规定,温度-压力额定 值应符合GB/T 17241.7的规定。灰铸铁阀门承压件应采用HT250及以上等级材料,最高工作压力为 0.2 MPa,最低工作温度为一10 ∙C β

5.2.1.3铜合金阀门承压件材料应符合GB/T 12225、GB/T 15117或GB/T 20078的规定,温度-压力 额定值应符合GB/T 15530.8的规定。

5.2.2阀杆

阀杆材料应符合GB/T 12237的规定,或采用同等及以上性能的其他材料。

5.2.3法兰

5.2.3.1钢制管法兰应符合GB/T 9113或HG/T 20592的规定。

5.2.3.2 铸铁管法兰应符合GB/T 17241.6∖GB∕T 17241.7的规定。

5.2.3.3铜合金法兰应符合GB/T 15530.8的规定。

5.2.4钢制焊接端

5.2.4.1焊接连接端的尺寸应符合GB/T 12224的规定。

5.2.4.2焊接端连接的阀门为碳钢材料的化学成分,应符合下列要求:

a) 碳含量的质量百分比不应超过0∙23%(炉前分析)或不超过0.25%(成品分析);

b) 硫的质量百分比不应超过0.020%,磷的质量百分比不应超过0.025%;

C)碳当量不应超过0.43%(炉前分析)或不超过0∙45%(成品分析)。

注:碳当ft(CE)计算公式 CE=C(%) + Mn∕6(%) + [Cr(%) + Mo(%) + V(%)]∕5 + [Ni(%) + Cu(%)]∕15

5.2.5聚乙烯(PE)连接端金属阀门的聚乙烯(PE)部分 5.2.5.1聚乙烯(PE)材料应符合GB 15558.1的规定。

5.2.5.2聚乙烯(PE)管道连接端的材料应符合GB 15558.2的规定,其贮存应符合CJJ 63的规定。

5.2.6承压紧固件及垫片

承压紧固件应符合HG/T 20613的规定,垫片应符合HG/T 20606.HG∕T 20607和HG/T 20609〜 HG/T 20612规定,紧固件与法兰及垫片的选配应符合HG/T 20614的规定。

5.2.7弹性密封圏

弹性密封圈应采用符合GB/T 23658规定的GAL类密封圈。

5.2.8 防腐层

5.2.8.1阀门暴露于大气环境部分的防腐层

暴露于大气环境部分表面应进行外防腐。防腐前表面预处理应采用喷射或抛射除锈,除锈等级不 应低于GB/T 8923.1规定的Sa2.5级,防腐设计年限不应低于中等腐蚀10 aβ

5.2.8.2阀门埋地部分的防腐层(包含加长杆埋地部分及其路出地面100 mm的部分)

阀门的埋地部分应进行外防腐。防腐前表面预处理应采用喷射或抛射除锈,除锈等级不应低于 GB/T 8923.1规定的Sa2.5级。防腐层性能不应低于HG/T 20679规定的加强级。

6要求

6.1压力试验

6.1.1壳体试验

壳体试验时,不应有结构损伤,不允许有可见泄漏通过阀门壳壁任何固定的阀体连接处(如中口法 兰);试验介质为液体时,不应有明显可见的液滴或表面潮湿。试验介质为空气或其他气体时,应无气泡 漏出。

6.1.2上密封试验

不应有可见的泄漏。

6.1.3高压密封试验和低压密封试验

不应有可见的泄漏通过阀瓣、阀座背面及阀体接触面等处,并应无结构损伤(弹性阀座和密封面的 塑性变形不判定为结构上的损坏)。在试验持续时间内,试验介质通过密封面的最大允许泄漏量应符合 表11的规定。

表11最大允许泄漏量

|

公称尺寸 DN |

弾性密封副阀门 气泡∙∕min(mm3∕s) |

金属密封副阀门 气泡 ∕min(mm3∕s) |

|

<100 |

0 |

Ob |

|

≥100 |

0.30 X DN | |

|

•在規定的最短试验压力持续时间内。 b “0”气泡表示在每个规定的最短试验时间内泄漏最小于I个气泡. | ||

6.2启闭力矩及手轮和扳手

6.2.1常温初始启闭力矩

阀门在常温下的初始启闭力矩不应大于生产商的声明值。

6.2.2最高工作温度和最低工作温度下的初始启闭力矩

阀门在最高工作温度和最低工作温度下的初始启闭力矩不应大于生产商的声明值。

6.2.3长期启闭力矩

长期处于开启或关闭状态的阀门,应考虑长期启闭力矩试验,长期启闭力矩不应大于生产商初始启 闭力矩声明值的2倍。

6.2.4手轮和扳手最大开启推力

手轮和扳手最大开启推力应符合GB/T 19672的规定。

6.3焊接接头的无损检测

焊接接头无损检测方法包括射线检测、超声检测、磁粉检测、渗透检测。无损检测分为全部(IOo%) 和局部(大于或等于20%)两种。其合格指标如下:

a) 射线检测合格指标如下:

D 焊接接头进行100%射线检测时,射线检测的技术等级不低于AB级,质量等级不应低于 II级;

2)焊接接头进行20%射线检测时,射线检测的技术等级不低于AB级,质量等级不应低于 In级。

b) 超声检测合格指标如下:

D 焊接接头进行100%超声检测时,质量等级不应低于I级;

2)焊接接头进行20%超声检测时,质量等级不应低于II级。

C) C类和D类焊接接头应进行磁粉和渗透检测,质量等级不低于I级。

6.4防静电

可能聚集静电荷的内部零件应确保与阀体之间能导电或提供接地条件,防静电电路的电阻应小于

10 ∩o

6.5耐火性能

如订货合同有耐火结构要求时,阀门应进行耐火试验,试验结果应符合SY/T 6960的规定。

6.6聚乙烯(PE)钢塑转换部件

聚乙烯(PE)钢塑转换部件应符合GB 26255.1和GB 26255.2的规定。

6.7弹性密封圈

弹性密封圈应符合GB/T 23658的规定,且应在一20 C下进行压缩永久变形试验。

6.8流量系数C,

客户要求的情况下,缩径阀门和蝶阀应提供全开状态下的流域系数Cy值。

7试验方法

7.1压力试验

7.1.1压力试验设备

压力试验设备,试验时不应有影响阀座密封的外力(如使用端部夹紧试验装置),阀门制造厂应能证 实该试验装置不影响被测阀门的密封性。对夹式试验装置适用于对夹式阀门(如对夹式蝶阀)。

7.1.2压力测量装置

用于测量试验介质压力的测量装置仪表精度应不低于1.6级,并校验合格。

7.1.3阀门壳体表面

7.1.3.1在壳体压力试验前,不允许对阀门表面涂漆和使用其他可防止渗漏的涂层;允许无密封作用的 化学防腐处理或衬里阀门的衬里存在。

7.1.3.2买方要求进行再次压力试验时,对已涂过漆的阀门,可不去除涂漆。

7.1.4试验介质

7.1.4.1液体介质可用含防锈剂的水、煤油或粘度不高于水的非腐蚀性液体;气体介质可用氮气、空气 或其他惰性气体;奥氏体不锈钢材料的阀门进行试验时,所使用的水含氣化物量不应超过IOO mg∕Lo 7.1.4.2上密封试验、高压密封试验和低压密封试验应使用气体介质。

7.1.4.3常温试验介质的温度应为5 C〜40 ,Co

7.1.4.4用液体介质试验时,应保证壳体内腔充满试验介质。

7.1.5试验压力

7.1.5.1壳体试验压力:

a) 试验介质是液体时,试验压力为阀门最大允许工作压力的1.5倍(1.5XCWP);

b) 试验介质是气体时,试验压力为阀门最大允许工作压力的1.1倍(l.l×CWP)o

7.1.5.2上密封试验压力:试验压力为阀门最大允许工作压力的1.1倍(LIXCWP)o

7.1.5.3高压密封试验压力:试验压力为阀门最大允许工作压力的1.1倍(l.l×CWP)β

7.1.5.4低压密封试验压力:

a) 当阀门的公称压力>1.6 MPa时,试验压力为0.55 MPa±0.07 MPaJ

b) 当阀门的公称压力≤1.6 MPa时,试验压力为0.05 MPa,或由供需双方自行约定。

7.1.5.5试验压力应在试验持续时间内保持稳定。

7.1.6压力试验项目

压力试验项目应符合表12的要求。

表12压力试验项目要求

|

试验项目 |

闸阀 |

浮动球球阀 |

蝶阀、固定球球阀 |

|

売体试验(液体) |

必须 |

必须 |

必须 |

|

売体试验(气体) |

选择・ |

选择 |

选择 |

表12 (续)

|

试验项目 |

闸阀 |

浮动球球阀 |

蝶阀、固定球球阀 |

|

上密封试验(气体) |

必须b |

不适用 |

不适用 |

|

低压密封试验(气体) |

必须C |

必须 |

必须 |

|

高压密封试验(气体) |

必须 |

必须d |

必须 |

|

注:表中部分试验项目是可“选择”时,买方可选择是否进行该项目试验. | |||

|

•当订货合同要求进行高压气体壳体试验时,应在液压壳体试验之后进行,并要有相应的安全防护措施。 b除釆用不可调阀杆密封(如O形圈,固定的单圏等)结构的暗杆闸阀不适用外,其他具有上密封性能的闸阀都 应进行上密封试验。试驶压力可由制造厂选择做高压试验或低压试验. C除采用强制密封结构、不借助介质推力的阀门外,其他用阀都应进行低压密封试验。 d弹性密封阀门经高压密封试验后,可能会降低其在低压工况的密封性能。 | |||

7.1.7试验持续时间

对于各项试验,试验压力持续时间应符合表13的要求。

表13试验压力持续时间

|

公称尺寸 DN |

最短试验压力持续时间∕min | ||

|

壳体试验 |

上密封试验 |

密封试验 | |

|

≤100 |

2 |

2 |

2 |

|

150〜250 |

5 |

5 |

5 |

|

300〜450 |

15 | ||

|

≥500 |

30 |

10 | |

注:最短试教压力持续时间指阀门内试骑介质压力升至规定值后,保持该试験压力的最短时冋.试验持续时间

还应満足具体的检漏方法对试验压力持续时间的要求。

7.1.8试验方法和步骤

7.1.8.1壳体试验

壳体压力试验试验过程应符合GB/T 13927的规定,试验介质、试验压力和试验持续时间应符合 7.1.4.7.1.5 和 7.1.7 的要求。

7.1.8.2上密封试验

上密封试验应符合GB/T 13927的规定,试验介质、试验压力和试验持续时间应符合7.1.4,7.1.5和 7.1.7的要求。

7.1.8.3 非DBB或DlB阀门的密封试验

非DBB或DlB阀门的密封试验应符合GB/T 13927的规定,试验介质、试验压力和试验持续时间

应符合7.1.4,7.1.5和7.1.7的要求。

7.1.8.4 DBB阀门密封试验

关闭阀门,将阀门的每一端都充满试验介质,逐渐加压到规定的试验压力,按规定的时间保持试验 压力。在阀体两个阀座中腔的螺塞孔处检查泄漏情况,泄漏量不应超过表11规定值的2倍。

7.1.8.5 DlB阀门密封试验

按 7.1.8.4 试验后,进行 7.1.8.5.1,7.1.8.5.2 试验。

7.1.8.5.1 DlB-I 阀门

关闭阀门,使阀门两端与大气相通,两个阀座中腔逐渐加压到规定的试验压力,在阀门两端检査泄 漏情况,泄漏量不应超过表11的规定。

7.1.8.5.2 DIB-2 阀门

关闭阀门,封堵单向密封面一侧阀门端口,双向密封面一侧端口与大气相通,两个阀座中间的中腔 逐渐加压到规定的试验压力,在阀门双向密封面一侧端口检査泄漏情况,泄漏髭不应超过表11的规定。

7.1.8.6密封试验装置

7.1.8.3〜7.1.8.5规定的密封试验可采用精度不低于5%的检漏仪、附录A所示意的试验装置或其 他精度相当的试验装置。

7.2启闭力矩试验

7.2.1初始启闭力矩

阀门在常温下放置至少24 h后进行启闭力矩试验,具体试验方法为将阀门固定在工作台架上,封 闭阀门从进口流向要求的一端(如阀门无流向要求,本试验应双向进行),施加最大允许工作压力(最大 压差)或用户指定的工作压差,阀门的另一端通大气,用转矩测力扳手缓慢启闭操作阀门,测量阀门的转 矩值。

7.2.2最高工作温度和最低工作温度下的初始启闭力矩

阀门分别在最高工作温度和最低工作温度下放置24 h并保持阀门温度恒定条件下后按7.2.1试验 方法进行试验。

7.2.3长期启闭力矩

长期启闭力矩试验方法如下:

a) 在最大允许工作压力下、温度为最低使用温度、阀门处于开启状态1 OOO h;

b) 在最大允许工作压力下、温度为最髙使用温度、阀门处于开启状态1 000 h;

C)在最大允许工作压力下、温度为25 ,C±5 C、阀门处于开启状态1 OOo h;

d)完成上述试验过程后按7.2.1试验方法进行关闭力矩试验;

C)阀门一端在最大允许工作压力下、温度为最低使用温度、阀门处于关闭状态1 000 h;

f)阀门一端在最大允许T∙作压力下、温度为最高使用温度、阀门处于关闭状态1 000 h;

β)阀门一端在最大允许工作压力下、温度为25 C±5 C、阀门处于关闭状态1 000 h;

h)完成上述试验过程后按7.2.1试验方法进行开启力矩试验。

7.2.4手轮和扳手最大开启推力

利用7.2.1检测到的转矩值,按手轮直径或手柄长度计算出推力。

7.3焊接接头的无损检测

7.3.1焊接接头分类参见GB/T 150.4标准规定。

7.3.2最大允许工作压力大于或等于1.6 MPa的A类和B类焊接接头应进行100%射线或超声检测, 最大允许工作压力小于1.6 MPa的A类和B类焊接接头应进行不少于20%射线或超声检测。C类和 D类焊接接头应进行100%磁粉和渗透检测检测。

7.3.3射线检測按NB/T 47013.2的规定,超声检测按NB/T 47013.3的规定,磁粉检测按NB/T 47013.4 的规定,超声检测按NB/T 47013.5的规定。

7.4防静电试验

选取新的干燥阀门,至少经过5次启闭后,用万用表进行球体、阀杆、阀体之间的电阻值测定,所测 电阻应小于10 Ωo

7.5耐火性能试验

耐火性能试验按SY/T 6960的规定。

7.6聚乙烯(PE)连接端金属阀门的钢塑转换部件试验

试验可在成品阀门上进行,也可参见附录B进行。试验方法应按GB 26255.1和GB 26255.2的 规定。

7.7弹性密封圈试验

弹性密封圈试验按GB/T 23658的规定。

7.8流■系数C,试验

流量系数CV试验按GB/T 17213.9中有关可压缩流体的试验方法。

7.9标志和铭牌

以目测方式进行。

7.10材料化学成分和力学性能

应检査质量证明文件,必要时按照有关材料标准的规定进行检验。

8检验规则

8.1检验分类

分为出厂检验和型式检验。

8.2 出厂检验

每台阀门应在出厂前进行检验,出厂检验项目按表14的规定。

表14检验项目

|

检验项目 |

出厂检验’ |

型式检脸 |

要求 |

试验方法 |

|

压力试验 |

√ |

7 |

6.1 |

7.1 |

|

启闭力矩及手轮和扳手 |

Jb |

6.2 |

7.2 | |

|

焊接接头的无损检测 |

√ |

J |

6.3 |

7.3 |

|

防静电 |

J |

6.4 |

7.4 | |

|

耐火性能 |

6.5 |

7.5 | ||

|

聚乙烯(PE)钢塑转换部件 |

√ |

6.6 |

7.6 | |

|

弹性密封圈 |

√ |

6.7 |

7.7 | |

|

流最系数C, |

6.8 |

7.8 | ||

|

标志和铭牌 |

9.1.9.2 |

7.9 | ||

|

材料化学成分和力学性能 |

Jd |

√ |

5.2 |

7.10 |

β出厂检验应逐台进行.

b最高工作温度和最低工作温度下的初始启闭力矩及长期启闭力矩在购买方有要求时进行。

β购买方有要求时进行.

a在原材料或军部件进厂检验环节逐批进行.

8.3型式检验

8.3.1型式检验项目按表14的规定。

8.3.2有下列情况之一时,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定时;

b) 正式生产时,定期或积累一定产量后应至少1年进行一次检验;

C)正式生产后,如结构、材料、工艺有较大改变可能影响产品性能时;

d)产品长期停产后恢复生产时;

C)出厂检验结果与上次型式检验有较大差异时。

8.3.3抽样方法

抽样可在生产线的终端经检验合格的产品中随机抽取,也可在产品库中随机抽取,或从已供给用户 但未使用并保持出厂状态的产品中随机抽取。每一规格供抽样的最小批量和抽样数量按表15的规定。 到用户抽样时,供抽样最小批St可不受限制,抽样数量仍按表15的规定。对整个系列产品进行质量考 核时,根据该系列范围从中抽取2〜3个典型规格进行检验。

表15抽样数最

|

公称通径DN/mm |

最小批fit/台 |

抽样数鼠/台 |

|

≤300 |

6 |

2 |

|

>300 〜500 |

3 |

1 |

|

>500 |

2 |

8.3.4所有项目合格时应判定型式检验合格。

9标志、铭牌和说明书

阀体的明显部位应标注以下内容:

a) 制造厂的商标标识;

b) 阀门的公称压力(或压力级);

C)阀门的公称尺寸;

d) 阀体材料标记及炉号;

e) 阀门的流向标志(对有流向要求的阀门);

f) 连接法兰的标准号(在连接法兰或接口直管部位打印)。

9.2铭牌

每个阀体应在适当的位置设有规范的铭牌,铭牌应包含以下内容:

a) 制造厂的名称及商标;

b) 适用燃气种类;

C)阀门的公称压力(或压力级);

d) 阀门的公称尺寸;

e) 最大允许工作压力;

f) 允许最大压差;

g) 阀体材料标记;

h) 适用温度;

1)连接法兰的标准系列号;

j) 密封面配对材料;

k) 阀杆材料;

l) DBB或DIB标识(对DBB或DlB阀门);

m) 产品编号;

n) 制造年月。

9.3说明书

说明书除应包含阀体标识和铭牌的全部内容外,还应包含以下内容:

a) 执行标准;

b) 安装说明;

C)结构形式;

d) 操作机构说明;

e) 阀门的支承;

f) 泄放和旁通;

g) 防腐等级;

h) 是否为耐火结构。

10防护、包装、运输和贮存

10.1防护

阀门的防护应符合以下要求:

a) 试验后,阀门中腔内水排除干净并吹干;

b) 除奥氏体不锈钢阀门外,其他材料的阀门流道表面,包括螺纹应涂以容易去除的防锈油;

C)应用木制材料、木制合成材料、塑料或金属材料封盖,封盖的形状应该是带凸耳边的,对阀门的 连接管道的端口进行保护。

10.2包装

阀门应装在包装箱内或按用户要求包装,包装箱内还应随机提供合格证,在用户有要求的情况下还 应提供以下产品资料:

a) 阀体材质质量证明文件;

b) 阀杆材质质量证明文件;

C)密封材料质量证明文件;

d)无损检测报告;

C)施焊记录;

D 压力试验记录;

g) 防腐涂料质量证明文件及施工记录;

h) 符合GB/T 19672标准规定的供货合同数据表。

10.3运输和贮存

在运输期间,球阀、带导流孔平板闸阀应处于全开状态,闸阀(带导流孔平板闸阀除外)和蝶阀应处 于全关状态。

附录A

(资料性附录)

密封试验装置

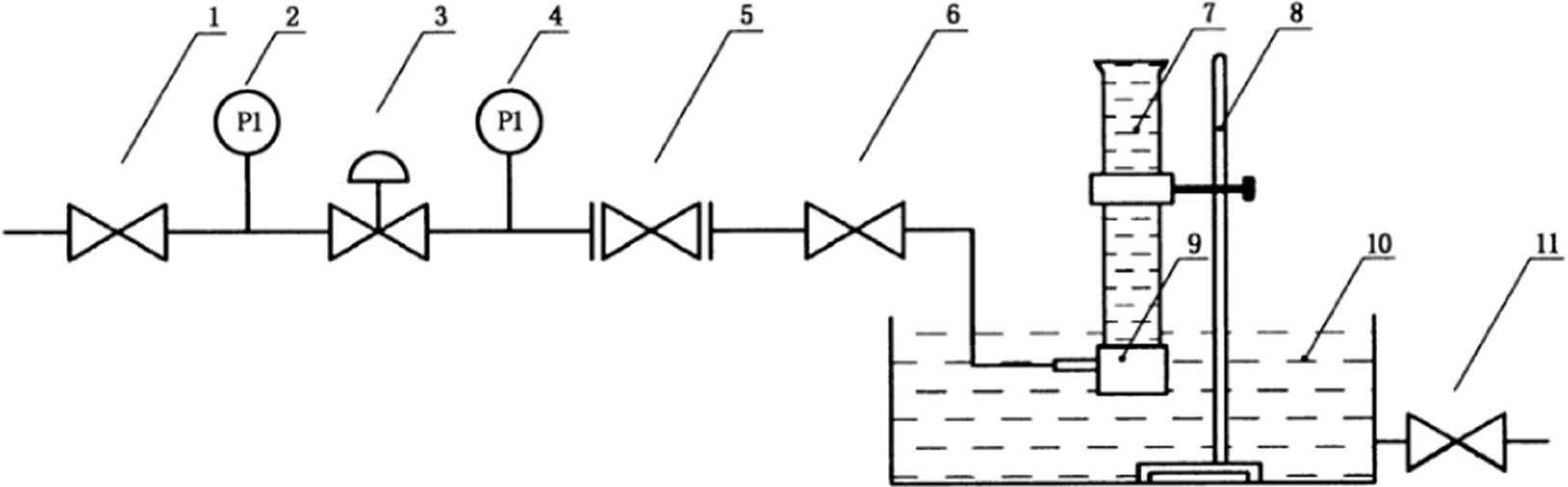

AJ 密封试验装置见图ΛΛo

A.2漏气引出管内径不得小于6 mm,其出口端的最高点应位于水面下2 mm内。

A.3测试过程中应保持被测阀密封试验压力稳定。

气源

|

说明: | |

|

1、6、11 — |

一阀门; |

|

2、4 — |

一压力表; |

|

3 — |

一减压阀; |

|

5 —— |

一被测阀; |

|

7 —— |

一集气懺筒; |

|

8 — |

一铁架台; |

|

9 — |

一橡胶套; |

|

IO — |

一水槽, |

|

11 |

水位调节阀。 |

图AJ 密封试验装置示意图

附录B

(资料性附录)

聚乙烯(PE)连接端金属阀门的钢塑转换部件试样

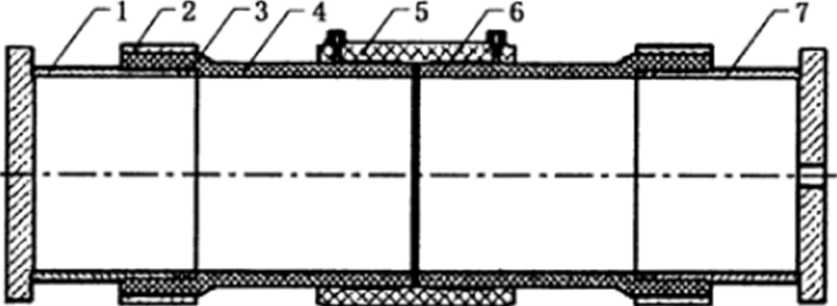

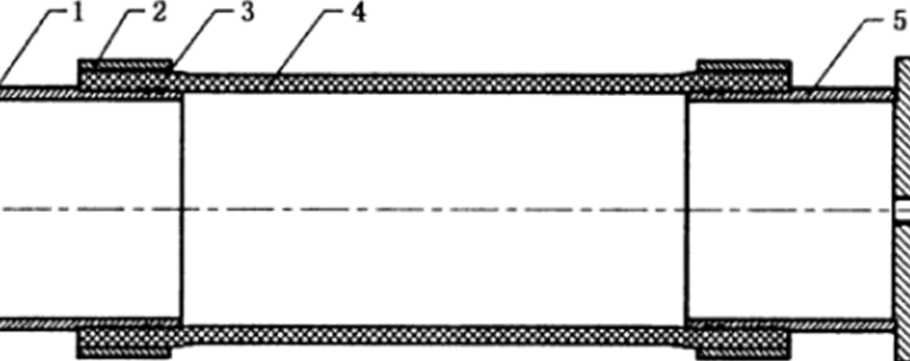

B l聚乙烯(PE)连接端金属阀门的钢塑转换部件试样的典型结构形式见图B.1和图B.2β

B.2图B.1和图B.2中阀门本体与聚乙烯(PE)管件或管材连接方式仅为示意,允许采用其他连接 方式。

说明:

1— 钢制短节I;

2— —压套;

3— O形密封圈;

4— 聚乙烯(PE)注塑管段I ;

5— —聚乙烯(PE)电嬌直通;

6— —聚乙烯(PE)注塑管段U ;

7— 钢制短节U.

图BJ 试样结构形式1(注塑管段模式)

说明:

1— 钢制短节I ;

2— —压套;

3— —O形密封圈;

4— —聚乙烯(PE)管;

图B.2试样结构形式2「聚乙烯(PE)管材模式]

18