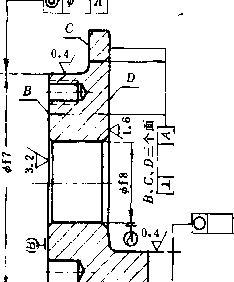

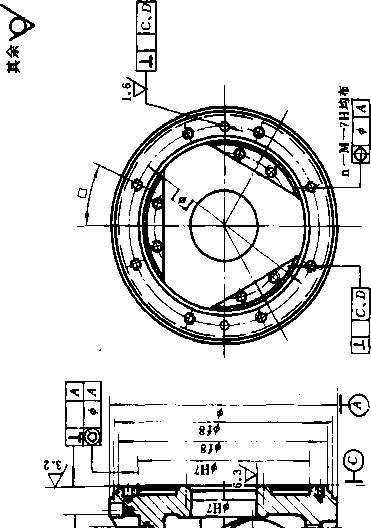

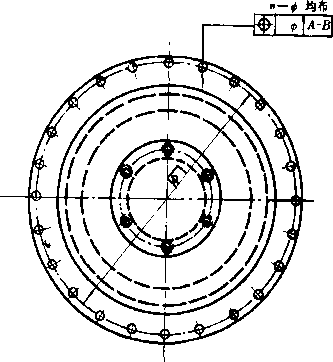

5-4转盘加工后的尺寸公差、形位公差和表面粗糙度应参照图6各项标注符号的要求。

R 31

CB 3369-91

1 991 -1 1 -08 发布

1 992-07-01 实施

中国船舶工业总公司发布

分类号:R 31

本标准规定了船用可调螺距螺旋桨(以下简称调距桨)修理技术要求,包括调距桨桨壳部分、配油装 置主要零部件的材料、铸锻、热处理、机加工、装配、液压试验、静平衡试验及调整试验等。

本标准适用于民用船舶主推进系统用调距桨,对于军用船舶或非主推进系统用调距桨可参照使用。

CB- 3095民用铜合金螺旋桨补焊规则

CB/Z 137液压系统清洗技术条件

JT 4162船舶中间轴、推力轴、尾轴及联轴器技术要求

3-1桨叶修理

桨叶在修理前,用船单位应向修船厂提供全套原调距桨正确的施工图,以便对桨叶进行外观检査, 从而根据不同部位和损坏程度,确定修理方法。桨叶经修复后,应进行校正和测量螺距、直径及静平衡试 验。

3-1-1桨叶腐蚀和磨损的修理

3∙ I- 1. 1腐蚀斑点其深度小于1. 0 Inm,其数量在每平方厘米面积内不超过三点的,用砂轮磨光岀白, 但加工后的测量厚度应满足本标准3.1. 1. 5的要求。

3-1-1-2腐蚀斑点深度超过L 0 mm的则批铲后焊补,然后用砂轮磨光。

3.1-1-3叶片根部空泡腐蚀深度不超过该处叶片厚度的1/2时,则批铲后焊补、磨光。

3∙1∙1∙4叶面空泡腐蚀深度超过该处叶片厚度的1/2,腐蚀直径大于该处叶片宽度的20%时,对于桨 叶直径小于1.5 m的应予换新,对于桨叶直径大于、等于1∙ 5 m的可将损坏部分割除,焊以新板。

3-1-1-5桨叶局部磨损,使该处的叶片厚度减薄到超过原来厚度的1/2时,则应将这部分割去,焊以新 板。

3∙1∙1∙6桨叶的磨损面积达到叶片面积的1/2时,则应予换新。

3-1-1-7对于重要部位的焊补,其焊补后应进行无损探伤检査,对于同一处缺陷的焊补次数不得多于 3次,凡修补调距桨的焊工应为验船部门考试合格者。

3-1-2桨叶变形后的修理

3-1.2.1桨叶变形,使螺距产生误差,桨叶局部位置发生扭曲,允许用冷态或热态方法进行矫正。

3∙ 1∙2∙2钢质桨叶变形矫正后,须进行消除应力处理,防止产生变形。

3-1-3桨叶裂纹修理

3∙ 1∙3∙1修理前在裂纹两端钻上止裂孔,孔径为该处桨叶最大厚度的0. 2倍。

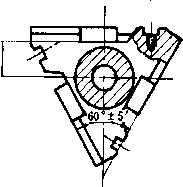

3∙1∙3∙2焊接坡口可采用V形坡口、X形坡口、U形坡口。

中国船舶工业总公司1 991 -1 1-08批准

3∙1∙3∙3根据材料性质对裂纹周围焊补区进行预热。

3-1-3.4焊条成份应与桨叶材料相适应。

3∙1∙ 3- 5焊补后,必须将焊缝表面磨光、凿光,并检査焊缝有无新出现的裂纹。

3∙1∙4桨叶局部挖补换新

3-1-4-1当桨叶叶梢部分断裂或叶梢空泡腐蚀严重,而无法用焊补方法修复时,釆用挖补换新。

3-1-4.2挖补前应量岀调距桨的实际直径,确定挖补部分的尺寸。

3∙1∙4∙3切口必须用凿子或风铲铲平。

3-1-4.4按照其中较完整的桨叶形状,用木模制出镶补样板,待镶补板铸岀后与原桨叶整形配合。

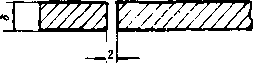

3∙ 1∙4∙ 5对铜质桨叶,焊缝可采用平接口(图1)、V形接口(图2)、X形接口(图3);对钢质桨叶,焊缝 则采用X形接口。

图2

3∙ 1.4.6各种焊缝焊条成份,应与母材相适应。

3∙1∙4∙7焊后应进行退火处理,以消除内应力。

3-1-4.8焊缝凸出焊疤应铲平磨光。

3-2桨叶的换新

3- 2-1换新桨叶的材料应尽量选用原调距桨所用的材料;在保证原设计要求的情况下,也允许用其他 材料代替。

3.2-2每片桨叶都必须经过外观检查,不允许存在•裂纹、气孔、缩松、夹渣、浇不足等缺陷。但对某些并 不影响强度和性能的较小缺陷,允许存在或作适当的焊补修理。桨叶的缺陷焊补应符合CB* 3095的规 定。

3- 2-3桨叶加工应按原设计图纸进行,在没有图纸时按下述要求进行。

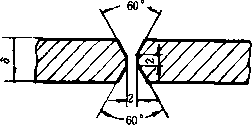

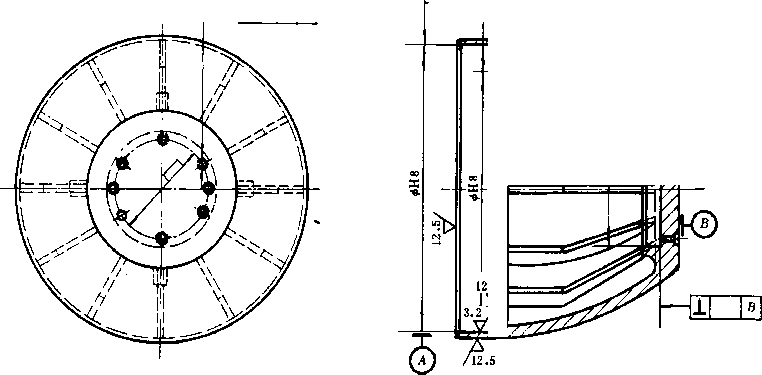

3- 2- 3-1桨叶加工后的尺寸公差、形位公差和表面粗糙度应参照图4的各项标注符号的要求。

3- 2.3∙ 2调距桨的制造精度分级按表1。

|

级别标记 |

制造精度 |

推荐的适用范围 |

|

A |

高精度 |

航速大于18 kn的战斗舰及海船 |

|

B |

中等精度 |

航速为8~18 kn的海船及大于9.7 kn的内河船 |

|

C |

低精度 |

不属于A、B级的船舶 |

3- 2- 3- 3桨叶的表面粗糙度按表2的规定。

|

适用范围 |

螺旋桨直径D m |

表面粗糙度Rmm | ||||

|

A级 |

B级 |

C级 | ||||

|

铜质 |

钢质 |

铜质 |

钢、铸铁 |

钢质 | ||

|

大于0.3R 的桨叶表面 |

<0.8 |

1.6 |

3.2 |

3.2 |

12.5 |

25 |

|

0. 8〜2・0 |

1.6 |

6.3 |

6. 3 |

25 |

25 | |

|

>2.0 |

3.2 |

12.5 |

6. 3 |

25 |

25 | |

3.2.3.4对表面粗糙度无要求的桨叶,其表面也必须光顺,铲去毛刺,铿圆边角。

3- 2- 3- 5调距桨的尺寸和几何偏差按表3的规定。

|

序 号 |

项 目 |

A级 |

B级 |

C级 |

说 明 | ||

|

铜质 |

钢质 |

铜质 |

钢、铁质 |

铜、钢、铁质 | |||

|

1 |

半径R |

+ 0. 2% |

±0. 25% |

±0.5% |

+ 0. 5% |

±0.5% |

导流管螺旋桨的允差在 图样中规定 |

|

2 |

桨叶截面长度L |

±1.0⅝ |

+ 1.0% |

+ 1.0% |

+ 1.5% |

±2.0% |

测量相应半径处桨叶截 囱在螺距面上的投影弧 长 |

|

3 |

总平均螺距H |

+ 0.75% |

±0. 75% |

±1.0% |

±l∙0% |

±2.5% |

各桨叶的算术平均值 |

|

4 |

桨叶螺距Hi |

±1.0% |

+ 1.0% |

+ 1. 5% |

±1∙5⅝ |

±3.0⅝ |

变螺距按0. 7R处的∕≈的 0∙7倍衡量________ |

|

5 |

截面螺距Ai |

±1.5% (机加工 + 1.0%) |

÷1.5⅜ |

±2.0% |

士 2.5% |

±3.5⅝ |

各人的算术平均值 , |

|

6 |

局部螺距儿 |

+ 2.0% (机加工 ±1.0%) |

±2. 0% |

±2.5% |

±3.0% |

+ 4.0⅝ | |

|

7 |

截面厚度£(取其中 绝对值大的数值) |

+ 4.5% 或+ 0. 6mm -3.5% 或 —O. 5mm |

+ 4.5%或 ÷0. 6mm —3.5%或 —O. 5mm |

+ 5.0% 或 +1. Omm 一4. 0%或 —1. Omm |

+ 5.0% 或' + 1. 5mr∩ -4.0% 或 —1. 5mm |

+ 6.0% 或 ÷2- Omm -5.0⅜ 或一 2. Omm |

应对 O. 3R、0. 4R、0. 6R、 O. 95R等五个截面测定, 且每截面不少于3点 |

|

8 |

桨叶中线夹角 |

0. 5° |

0. 5° |

0. 5° |

0. 5° |

0. 5° | |

|

9 |

桨叶后倾(以直 径%计) |

+ (0. 2% + 3mm) |

±(0.3⅝ + 3mm) |

±(0.3⅝ + 3mm) |

士(0.3% + 3mm) |

士(0.4% + 3mm) |

测量截面中线在0.3R和 0. 957?处两点在螺旋桨 轴线上投影距离的偏差 |

|

10 |

桨叶向后倾(以直 径%计) |

士(0∙ 1% + 2mm) |

±(0.1⅝ + 2mm) |

±(0. 15% + 2mm) |

+ (O. 15⅝ + 2mm) |

+ (0.2% + 2mm) |

测量各桨叶叶面中线上 O. 5R处点子沿桨轴方向 上的偏差 |

|

11 _ |

桨叶沿轴壳长度位 置(以轴壳长%计) |

l∙0⅝ |

l∙0⅝ |

1∙5% |

1∙5⅝ |

2.0% | |

4∙ 1桨毂材料应尽量选用原调距桨材料,在保证原设计的情况下,也允许用其他材料代替。

4∙2铸件表面应经过外观检查,不允许有裂纹、缩孔、疏松及其他影响质量的缺陷。对上述缺陷在不影 响强度的情况下,根据缺陷在桨毂中的不同部位进行焊补。

4-3桨毂焊补后应进行消除应力的处理。

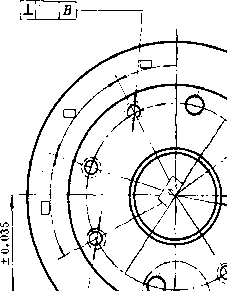

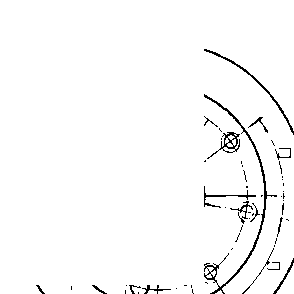

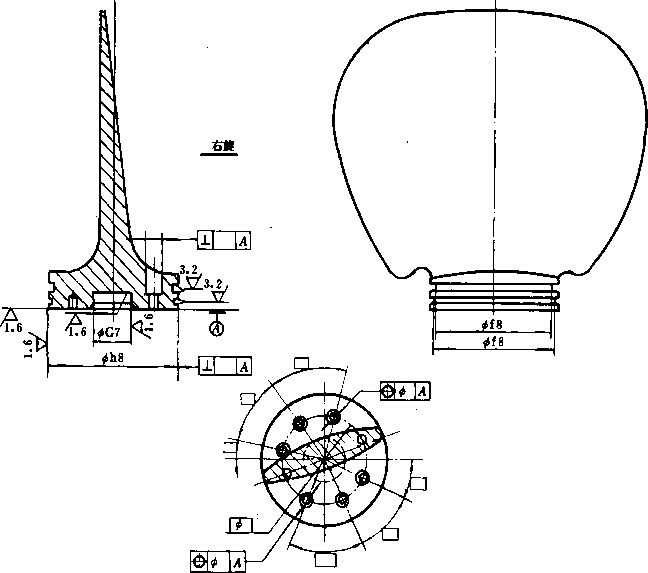

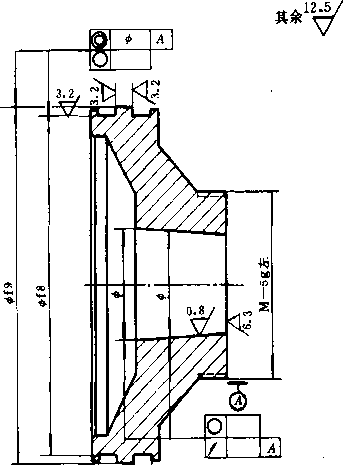

4∙ 4桨毂加工后的尺寸公差、形位公差和表面粗糙度应参照图5各项标注符号的要求。

4∙5安装桨叶孔中心线必须在同一平面上。

4- 6安装桨叶的毂孔中心线所形成的夹角误差,对于A级螺旋桨为士 15' ,B、C级螺旋桨为土30,0

4-7桨毂的静平衡试验

4- 7.1桨毂在与桨叶及其所有附件装配成套后应进行静平衡试验。

4- 7-2桨毂须单独进行静平衡试验。

4∙ 7.3桨毂最大允许静不平衡量计算按公式(1)、(2)、(3)确定。

当额定转速不大于125 r/min时,

G = O. 007 IW ................................................ (

当额定转速在]25~1 000 r/min时,

当额定转速大于1 000 r/min时,

G=O. 125 WIn................................................ (

式中:G —许可的诚大静不平衡量,N ∙ m;

W--零件质量,kg ;

n---额定转速,r/min。

5-1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

5-2热处理 锻件应经正火处理和粗加工后进行调质。其机械性能为:

5-3锻件不应有夹层、折叠、裂纹、锻伤、结疤、疏松、白点、过烧等缺陷存在。

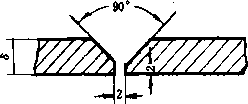

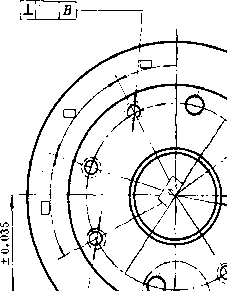

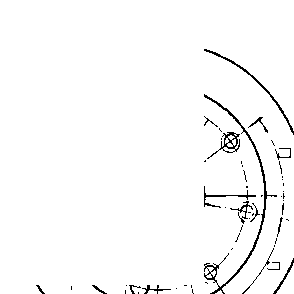

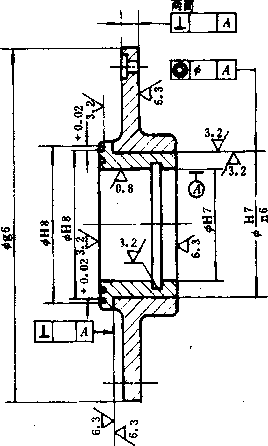

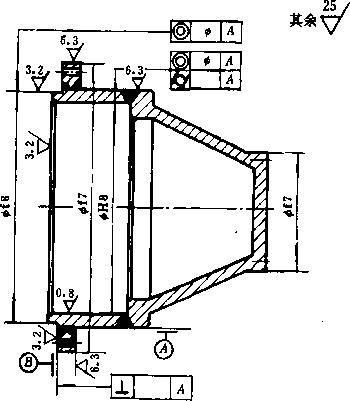

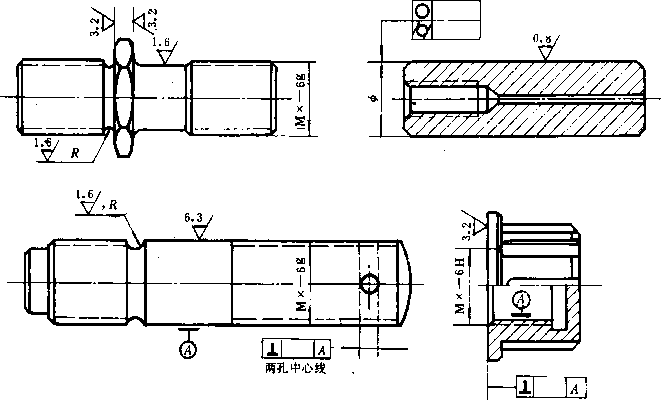

5-4转盘加工后的尺寸公差、形位公差和表面粗糙度应参照图6各项标注符号的要求。

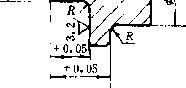

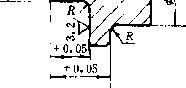

5-5转盘法兰平面与圆柱体交界处R应平滑地过渡,表面粗糙度RW0∙ 4fzmO

5. 6定位销孔应与衬板一起配钻精钗,表面粗糙度RwL 6μmo

5-7转盘须作无损探伤检查,如果采用磁粉探伤,则应退磁。

6-1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

6-2热处理 锻件加工前应经正火处理和粗加工后作调质处理。其机械性能为:

6∙3锻件不应有夹层、折叠、裂纹、锻伤、结疤及疏松、白点、过烧等缺陷存在。

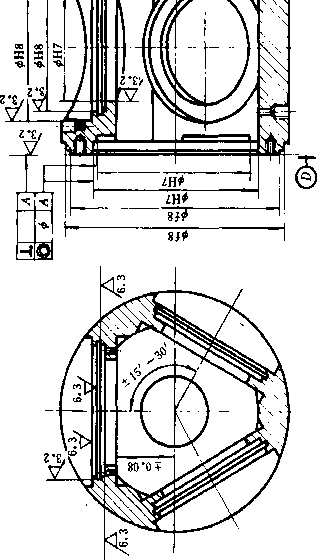

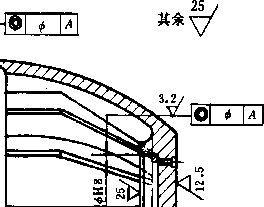

6-4衬板加工后的尺寸公差、形位公差、表面粗糙度应参照图7各项标准符号的要求。

6∙ 5衬板上的定位销孔应与转盘一起配钻精饺,较孔的表面粗糙度RVl∙∙6ftm°

6-6衬板与铜套采用絲配合。

7-1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

7.2铸件不允许有裂纹、气孔、疏松、夹渣、浇不足等缺陷存在。

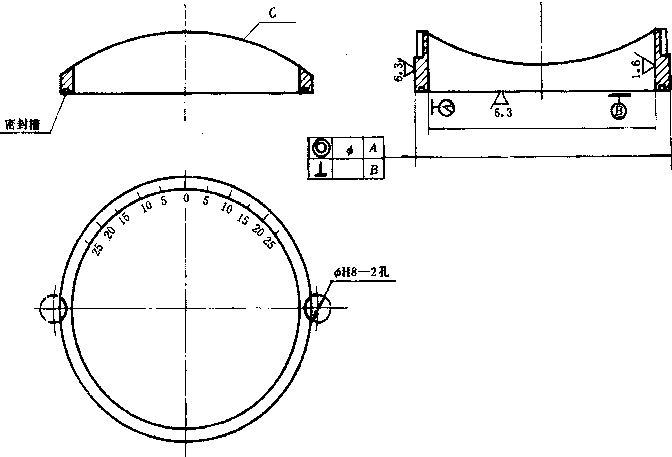

I- 3压环加工后的尺寸公差、形位公差、表面粗糙度应参照图8各项标注符号的要求。

ʌ 12⅜5l/ 其余ʧ

图8

7-4密封槽口不应倒角,槽口不得有碰伤、毛刺、缺口等缺陷。

7∙ 5密封槽公差,其宽度最大为+ 0.2Omn1,深度为士0.1Omm,底平面表面粗糙度为RW3∙2卩m,两 侧面表面粗糙度为Λ.≤6∙ 5μmo

7.6两个定位套孔与桨(见图18中的件8)同钻。

7- 7定位孔与定位套的配合为醫。

7.8压环上的刻度均应平直光顺,深浅一致。

7.9压环圆柱面C的加工须在其他工艺结束后将本件装在桨毂上一起加工。

8- 1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

8-2铸件不允许有裂纹、气孔、疏松、夹渣、浇不足等缺陷存在。

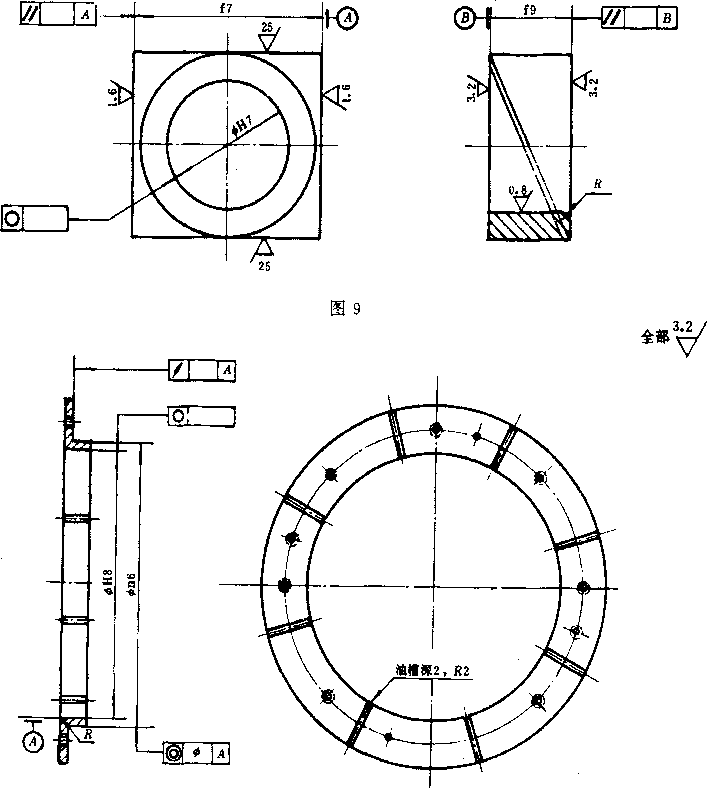

8-3滑块、衬套加工后的尺寸公差、形位公差、表面粗糙度应参照图9和图10各项标注符号的要求。

8. 4滑块在槽中用色油检査,在每25 mmX25 mm面积上应不少于5点。

8- 5滑块圆角R处,端面与内圆柱面应平顺地过渡且与转盘拂刮配合。

8- 6衬套上的螺孔、定位销孔应用模具套钻,衬套与桨毂同较’钗孔的表面粗糙度为Λ,≤3. 2μmo 8.7下衬套圆角R处,在装配前与转盘研合拂配。

9轴承及轴承座板修理技术要求 9.1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

9-2锻件加工前应作退火处理,以消除内应力。

9- 3铸件不允许有裂纹、疏松、气孔、夹渣、浇不足等缺陷;锻件不应有夹层、折叠、裂纹、锻伤、结疤及疏 松、白点等缺陷。

9-4轴承及座板加工后的尺寸公差、形位公差、表面粗糙度应参照图11各项标注符号的要求。

9- 5密封槽深浅应一致,槽口锐边不得有毛刺、缺口、凸起等缺陷。槽宽公差最大为+0∙ 20 mm,槽深公 差为±0∙ 10 mm,槽底平面表面粗糙度为RW3. 2fmι,槽两侧表面粗糙度为^≤6∙ 5μmo 9-6轴承与座板的装配选用过渡配合,即黑。

10活塞杆修理技术要求 10.1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

10-2锻件粗加工前应进行退火处理,以消除内应力。

10-3锻件不允许有夹层、折叠、裂纹、锻伤、结疤及疏松、白点等缺陷。

10-4锻件粗加工后应进行调质处理,硬度为HRC 26〜28。

10.5锻件应作无损探伤检查,如采用磁粉探伤,则应退磁。

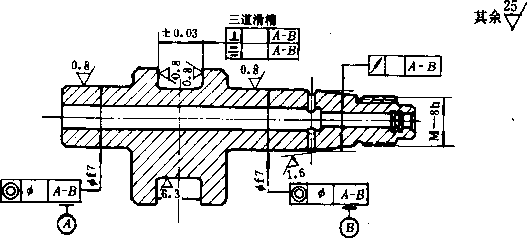

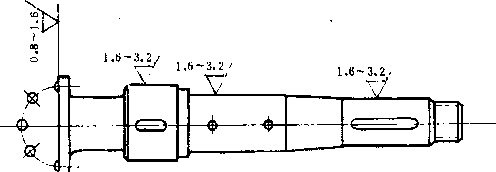

10- 6活塞杆加工后的尺寸公差、形位公差、表面粗糙度应参照图12各项标注符号的要求。

IO

10∙ 7三道滑槽中心线应在同一个平面上,其两侧面应与中心线垂直,其垂度不应大于图中.标注符号査 出的公差值。

10- 8成品两端及轴上油孔应封堵,并采用必要的防碰防锈措施。

11活塞修理技术要求 11.1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料代替。

11-2粗加工節应进行退火处理,以消除内应力。

11-3铸件不允许有夹层、折叠、裂纹、锻伤、结疤及疏松、白点等缺陷。

11-4锻件粗加工后应进行调质处理,硬度为HRC 26〜28。

11-5锻件应作无损探伤检查,如采用磁粉探伤,则应退磁。

11-6活塞精加工后的尺寸公差、形位公差、表面粗糙度应参照图13各项标注符号的要求,.但非工作面 上个别较浅较小的凹陷、刻痕或黑斑,经清理后允许存在。

12-1材料材料的选择应尽量与原件材料一致,在保证性能的基础上,可选用其他材料。

12-2油缸采用分段焊接时,焊接前各锻件应开适当坡口,坡口的形式参照图14所示。

12-3焊条材料的性能应不低于锻件材料的机械性能。

12-4焊缝不应存在咬口、焊瘤、弧坑、烧穿、夹渣、气孔、裂纹等缺陷。

12- 5铸、锻件粗加工前应进行退火处理,以消除内应力。

12- 6油缸加工后的尺寸公差、形位公差、表面粗糙度应符合图14各项标注符号的要求,但在非工作面 上个别较浅较小凹陷、刻痕或黑斑,经清理后允许存在。

12-7对焊缝应进行探伤检查,若用磁粉探伤,则应退磁。

12- 8油缸加工后应进行液压试验,试验压力为工作压力的1. 5倍,历时5 min,不得渗漏。

13- 1铸件不允许有裂纹、气孔、缩松、夹渣、浇不足等缺陷存在。对非工作表面不影响强度和性能的较 小缺陷允许存在或作适当的焊补修理。

13-2导流帽加工后的尺寸公差、形位公差、表面粗糙度应参照图15各项标注符号的要求,但在非工作 面上个别较浅较小的凹陷,经清理后允许存在。

13. 3导流帽应进行密性试验,试验压力为0. 098 MPa,历时3 min,不得渗漏。

_ "孔均中

14桨叶摞钉、螺帽、定位销及其他双头螺栓 14.1桨叶螺钉、定位销、双头螺栓粗加工后应进行调质处理,硬度为HRC 20〜24。

14-2螺钉、双头螺栓应作探伤检査,如用磁粉探伤,则应退磁。

14∙ 3螺钉、双头螺栓、定位销及螺帽加工后的尺寸公差、形位公差、表面粗糙度应参照图16各项标注 符号的要求。

15-1零部件在装配前应具备下列条件:

a.所有零件必须是经过质量检验部门验收合格的产品;

b∙所有零件和管路系统必须按CB/Z 137要求认真清洗吹干,使其没有污垢、锈蚀及其他不洁附 着物;

c. 液压油应符合GB 443的规定,并经25 μm的滤器中精滤;

d. 所有零件在搬运过程中,没有因碰伤而又未经修整而形成的缺陷。

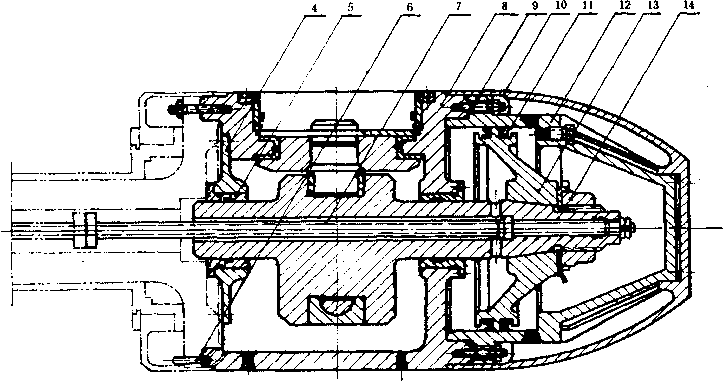

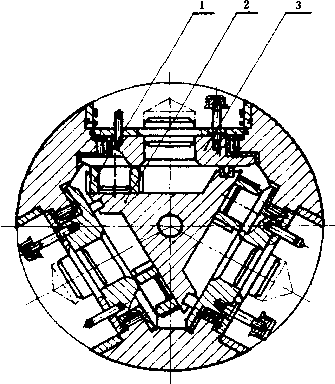

15-2桨毂组件的安装见图17所示。 ^

15-3调距桨总装结构见图18。

CB 3369 —— 91

图18

1一滑块;2―活塞杆;3―转盘M…轴承座板;5―轴承;6一定位销;7―反馈推杆;8桨毂;

9丄双头螺栓;10—导流帽;1"密封圈;12油缸;13―活塞;14一螺母;

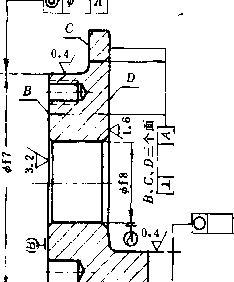

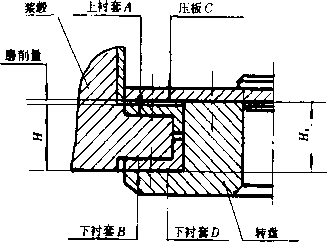

15∙ 3∙ 1将上、下衬套与压板及转盘配合,检验c、D两平面的接触程度,要求每25 mmX25 mm面积内 不少于5个点,接触面积不少于总面积的80%。

15. 3- 2用螺钉紧固上、下衬套于桨毂肩上,测量尺寸H,测量点不少于6个,然后确定Hλ的磨削量。

15- 3-3将转盘自毂端三角孔放入桨叶轴承座内,同时压板也放入轴承座上,用螺钉将压板与转盘联接 起来,转动数次,检査C、D平面接触情况,要求每25 mmX25 mm面积内不少于5个点,接触面积不少 于总面积的80% ,用压铅法在4个点上测得平面间隙为0. 02 mm〜0. 08 mm为合格。最后对轴承组各 答件按桨毂孔编号,总装时对号入座。

15- 3-4将滑块与转盘曲柄销(见图18)配对拂刮,在每25 mm X 25 mm面积内接触点不少于5点,接 触面积不少于总面积的80%。装配间隙在0.01-0. 06 mm范围内,最后“编号入座”。

15∙4挡油轴承、轴承与轴承座板的安装

15-4-1将“O”型密封圈装入密封槽。“O”型圈应有适当的压缩量,即“。”型圈截面直径(泌)应大于密封 槽深(H),可在d=(l∙05〜LlO)H范围内选用。必须注意,安装任何形式的密封圈时,均不得使用尖锐 或带棱角的金属工具。

15∙4∙2将铜轴承分别装入桨毂及轴承座板。轴承外径与轴承座采用过渡配合黑。

15-4-3轴承内径与活塞杆外径采用间隙配合將,要求以拂刮轴承内孔的方法达到每25 mm×25 mm面积内不少于5个点,接触面是总面积的80%。

15-5活塞与活塞杆的安装

15- 5-1活塞锥孔与活塞杆圆锥面的配合,是通过拂刮活塞锥孔的方法,使每25 mmX 25 mm面积内 不少于5个点,接触面积是总面积的80%。

15- 5-2活塞与活塞杆装妥后,装上止动垫圈,并用专用工具旋紧螺帽,锁紧止退垫圈应紧扣于螺帽槽 内,保证螺帽不致松动。

15-6反馈推杆的安装

15-6-1将反馈推杆从活塞杆左端轻轻推入直至碰到凸肩为止。同时注意当推杆通过“。”型密封圈时 是否顺畅,否则应抽岀来检查推杆端部是否有毛刺、碰伤等缺陷。不得用手锤硬性将推杆敲入。

15- 6-2推杆小端与活塞杆内孔采用间隙配合將。

15- 6-3旋紧圆螺母并加螺母锁紧。

15-7活塞与油缸的安装

15- 7-1将密封圈套入活塞凹槽上,同时应注意两个密封圈的方向,不得装反。

15-7-2密封圈装妥后,应用压缩空气将活塞杆内套杆及活塞等吹干,不得留下任何异物。

15- 7-3将油缸平稳地吊入桨毂的凹槽中,当密封环塞入油缸时,应用不带尖锐边角的薄形钝具慢慢导 入,以防止密封环产生翻边变形的现象。

15∙7∙4密封环与油缸的配合选用间隙配合黑。

15∙7∙5均匀地旋紧桨毂与油缸的连接螺栓,并配妥螺帽凹槽中的保险铜丝。

15-8导流罩的安装

15- 8-1将导流罩缓慢吊入油缸与桨毂组成的凸肩中,此时桨毂上的“。”型圈无论在径向和轴向上都 应有足够的过盈量,以防止外部海水渗入。

15- 8-2油缸顶部的耐油橡胶垫片,其厚度应选择得当,不得使导流罩端面与桨毂结合面顶死或间隙过 大。

15- 8- 3导流罩装妥后应检查导流罩与桨毂结合处外圆是否基本一致,不得有明显的单面偏移。

15-9桨叶的安装

15- 9.1桨叶应根据桨叶轴承进行编号,安装桨叶前应首先装妥轴承盘上的“O”型圈和在桨叶上装妥

“Y”、“o”型密封圈,然后在槽内涂满黄油,将桨叶吊入轴承座,再打入定位销,均匀扳紧桨叶螺帽。

15-9-2桨叶根部与压环的径向配合为毕普;衬套外径与桨毂内孔的径向配合为鷲;“Y”型密封环与 I O U O

槽底的配合为器;根部内孔与压环凸肩的径向配合为君;转盘外径与衬套内孔的配合为异;滑块与

活塞杆滑槽的配合为將。

调距桨全部安装结束后,应对油缸及高压油管路进行密性试验,试验压力为工作压力的I- 25倍'历

时3 min,不得有泄漏现象。

17-1调距桨的静平衡检验,应在与桨毂及所有附件装配成套后进行。

17- 2调距桨在检验前先调整平衡,再按公式(4)检验。

厂

K

式中:P——许可的最大不平衡重量,kg;

G一螺旋桨实重,t;

R——螺旋桨半径,m;

K——系数,按螺旋桨每分钟转数”及螺旋桨级别系数丿而定;

螺旋桨级别系数丿按表4。

|

级 另U |

A |

B |

C |

|

J ' |

0. 75 |

1.0 |

2. 0 |

17- 3检验时,将调距桨置于平衡试验台上,分次以重量F挂于各桨叶叶梢上,将挂重的桨叶转到水平 位置使其静止,当去掉支持后,若挂重的桨叶能向下转动,即为合格。

18- 1配油轴修理技术要求

18-1-1配油轴的工作轴颈、锥体以及非工作轴颈的径向跳动应不大于表5的规定。

|

轴长与轴颈之比 LId |

工作轴颈及锥体部分 |

非工作轴颈 | ||

|

新制或光车修理 |

极限跳动 |

新制或光车修理 |

极限跳动 | |

|

<10 |

0. 03 |

0. 12 |

0. 12 |

0. 36 |

|

10 〜15 |

0. 04 |

O- 16 |

0. 16 |

0. 48 |

|

15 〜20 |

0. 05 |

0. 20 |

0. 20 |

0. 65 |

18∙ 1∙ 2配油轴法兰径向及端面跳动应不大于表6的规定。

|

法兰外径D |

加工后径向及端面跳动 |

径向跳动极限 |

端面跳动极限 |

|

<120 |

0. 02 |

0. 10 |

0. 05 |

|

120〜180 |

0. 03 |

0. 12 |

0. 06 |

|

180〜260 |

“ • 0. 03 |

0. 14 |

0. 07 |

|

260〜360 |

O- 04 |

0. 16 |

0. 08 |

|

360〜500 |

0. 05 |

0. 18 |

0. 09 |

|

500—700* |

0. 05 - |

0. 20 |

0. 10 |

|

>700 |

0. 05 |

0. 24 |

0. 12 . |

18-1∙ 3配油轴法兰定位凸肩的径向跳动量,不准超过表6中加工后径向跳动的允许值。

18∙1∙ 4轴法兰端面不得有凸度,只允许有0. 03-0. 05 mm的凹度。

18-1-5配油轴工作轴颈的圆度和圆柱度应小于表7的规定。

|

轴颈 |

新制或光车修理 |

磨损 |

极限 |

|

d |

圆度与圆柱度 |

圆 度. |

圆柱度 |

|

<80 |

0. 02 |

0. 15 |

0.18 |

|

80 〜120 |

0- 02 |

0. 18 |

0. 20 |

|

120〜180 |

O- 03 |

0. 20 |

0. 24 |

|

180-260 , |

0. 03 |

0. 24 |

0.28 |

|

260~360 |

0. 04 |

0. 27 |

0.32 |

|

360~500 |

0. 05 |

0. 30 |

0. 40 |

|

500〜700 |

0. 06 |

0. 35 |

0.45 |

注:工作轴颈的圆度与圆柱度磨损极限值,指在更换轴承时,对不经加工的工作轴颈的要求。

18-1-6经加工的非工作轴颈的圆度不得大于工作轴颈圆度的2.5倍。

18-1-7工作轴颈长度大于轴颈时,每增加100 mm,圆柱度可增加0.01 mm。

18-1.8配油轴新制或修理加工后,其表面粗糙度要求见图19所示。

18∙ 1.9配油轴键槽及平键加王技术要求

18.1. 9-1键槽宽度应一致,在任何位置测量时,其偏差应不大于0. 02〜0∙ 05 mm(视键槽宽B值的大 小而定)。

18. 1∙9∙ 2键槽高度应一致,在任何位置测量时,每IOmm高不超过0∙ OImmt但最大不能超过

18-1. 9- 5平键两侧应光洁平直,在平板上检查时应插不进0. 05 mm的塞尺。

18-1-9- 6修理中平键两侧允许做成阶梯形,上下偏移量不得超过键宽的5% ,但最大不得超过2 mmo 18-1-10检査配油轴是否有损伤,必要时应进行探伤处理。轴径加工后表面应光洁,不得有碰痕、凹陷、 毛刺、黑斑、密集发纹、气孔、裂纹、蜂窝孔或非金属夹杂物。非工作面上个别较浅的小凹陷、刻痕或黑斑, 经清理后允许存在。轴精加工后,对焊接法兰轴焊缝,应进行探伤检查,若用磁粉探伤,则应退磁。

18-1-11配油轴油道应清洁畅通。

18-2配油轴套修理技术要求

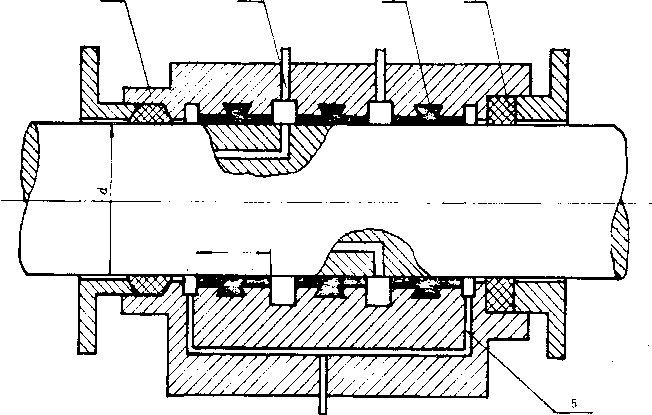

配油轴套见图20。

1 2 3 4

图20

1轴承外壳沱油槽;3耐磨合金;4端賞材料;5溢流槽

18∙ 2-1检査内孔圆度及圆柱度,其圆度最大不得超过0. 04 mm,圆柱度最大不得超过0. 04 mm。

18-2-2白合金轴承的安装间隙、极限间隙和白合金厚度按设计图纸要求.一般选用配合为普、器、 ɪ / ɪ O

H Q

了亏或参照表8。

|

轴 颈 d |

标 准 值 | |||

|

安装标准 |

更换,标准 | |||

|

安装间隙 |

白合金制件最小厚度 |

极限间隙 |

白合金极限厚度 | |

|

<100 |

0.06-0. 07 |

2- 00 |

0. 18 |

1.00 |

|

IOO-120 |

0. 07-0. 09 |

2. 00 |

0. 23 |

1.20 |

|

120-150 |

O- 09-0-11 |

2.50 |

0. 28 |

1.40 |

|

150〜180 |

0. 11-0. 13 |

2. 50 |

0. 33 |

1. 60 |

|

180-220 |

0. 13-0.15 |

2- 50 |

0. 38 |

1.80 |

|

220-260 |

0. 15 〜0.18 |

3. 00 |

0. 45 |

2. 00 |

|

260〜310 |

0.18〜0∙ 22 |

3- 00 |

0.55 |

2.20 |

|

310-360 |

0. 22-0. 25 |

3. 00 |

0. 63 |

2. 40 |

|

360~440 |

25—0.31 |

3.50 |

0.78 |

2. 60 |

|

440〜500 |

0.31—0.35 |

4- 00 |

0. 86 ' |

2.80 |

|

500—600 |

O- 35〜Ch 42 |

4. 50 |

1.05 |

3- 00 |

|

600—700 |

O- 42-0. 49 |

5- 00 |

1. 23 |

3.00 ' |

注:①白合金轴承安装间隙计算公式为A=0∙000 Id

极限间隙为ΔJ=2.5Δ

②对铸钢材料之本体,对白合金厚度的要求允许照表8规定值减薄20%.

18- 2-3检查配油轴套本体有无损伤,白合金有无脱落,且此轴套在L 5倍工作液压下,保压10 min, 外壳不得有渗漏。

18-3可拆联轴器修配技术要求见JT 4162中第五章。

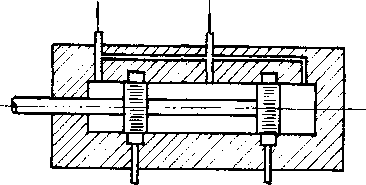

18-4配油滑阀修理技术要求

配油滑阀示意图见图21。

18∙ 4∙1配油滑阀装配间隙、极限间隙及形位公差要求按设计图纸或参照表9和表10。

|

表9 |

mm | |

|

冬件尺寸 |

装’配间隙 |

极限间隙 • |

|

20 〜25 |

0. 008 — 0. 013 |

0. 035 |

|

25 〜5() |

0. 013-O- 025 |

0.050 ' |

|

50-75 |

0. 025 — 0. 035 |

0. 060 |

表io

|

零件名称 |

表面粗糙度5m |

形位公差,mm | |

|

阀 体 |

0. 2-1-6 |

圆度 |

0. 002 5 |

|

圆柱度 |

0. 002 5 | ||

|

滑 阀 |

垂直度 |

0.005 | |

|

同轴度 |

0.01 | ||

18∙ 4∙ 2阀体在1. 5倍的工作液压下保压10 min不得有渗漏。

18-5反馈装置修理技术要求

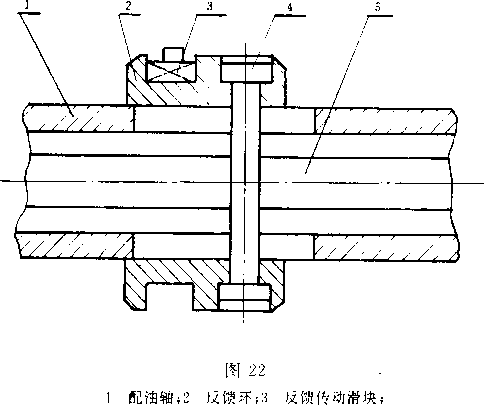

反馈装置示意见图22。

4-反馈环贯穿销;5一反馈椎杆

18- 5- 1检査反馈环滑槽与滑块之间的配合间隙,其最大值不得超过0. 40 mmo

18- 5∙ 2反馈推杆不得有弯曲,其直线度误差每1 m不超过0. 30 mm,但最大不得超过2∙5O mm0推杆 法兰平面须与管子中心线垂直,其垂直度误差每1 m不得超过0. 20 mm,最大不超过2 mmo

18-6配油装置零部件的材料及热处理应按原设计图纸要求,在保证性能的基础上,可用其他材料代 替。

19-1调试前的准备工作

19∙1∙1检查系统安装的完整性。

19-1-2液压系统作1∙25倍工作液压的密性试验,不得有泄漏。

19-1-3液压系统中的油应循环3 h.检查清洁情况。

19∙1∙4检査油柜的清洁情况。

19-1-5检查测试仪表的完整性。

19-1-6检査系统部件运转的可靠性,应无异常情况。

19-1-7安全阀起跳压力的调整,必须按照规定的技术参数进行。

19-1-8检査在驾驶室及机舵内操纵调距桨的可靠性和转换的灵活性。

19-2调整试验

19-2-1校对桨叶实际螺距角和螺距角指示器的读数是否--致,其偏差不得大于士 1°(此项工作应在坞 内校对)。

19-2-2静态操纵试验(主机不动,操纵调距桨)

、正车最大螺距角LA零度L=倒车最大螺距角,交替进行,多次操纵(不少于10次),检査其正倒车 操纵的灵活性和检查系统的密封性,应无异常现象。

19- 2-3动态操纵试验

19- 2- 3-1在任何工况下,检査调距桨工作是否稳定,在省度时,其波动值不得大于士0.5。

19- 2- 3-2在额定转速下操纵变距桨.从正(或负)全负荷螺距角的1/3到负(或正)全负荷螺距角的1/3 所需的时间不超过15 SO

本标准由中国船舶工业总公司六。三所提岀,由天津修船技术研究所归口。

本标准由东海船厂修船分厂负责起草。

本标准主要起草人朱明、刘昌煜。

22