中华人民共和国行业标准

JTS 167—15—2019

主编单位:中交第三航务工程勘察设计院有限公司 中交上海三航科学研究院有限公司 国鼎(南通)管桩有限公司

批准部门:中华人民共和国交通运输部

施行日期:2()19年9月30日

'笊史通步版衽股份有限公司

2019 •北京

中华人民共和国行业标准

书 名:水运工程预制高强混凝土薄壁钢管桩设计与施工规程

著作者:中交第三航务工程勘察设计院有限公司

中交上海三航科学研究院有限公司

国鼎〈南通)管桩有限公司

责任编辑:董方

责任校对:张 贺 宋佳时

责任印制:张凯

岀版发行:人民交通出版社股份有限公司

地 址:( I(XX)ID北京市朝阳区安定门外外馆斜街3号

网 址:Iillp:z-vwww. elɪiiɪaSyf)Ook. coin

销售电话:(Olo)649814∞,59757915

总经销:北京交实文化发展有限公司

印 刷:北京鑫正大印刷有限公司

开 本:880 ×1230 1/16

印 张:3.5

字 数:77千

版 次:2019年9月第1版

印 次:2019年9月第1次印刷

统一书号:15114 • 3202

定 价:55.00元

(有印刷、装订质量问题的图书由本公司负责调换)

2019年第58号

《水运工程预制高强混凝土薄壁钢管桩设计与施工规程》(以下简称《规程》)为水运 工程强制性行业标准,标准代码为JTS 167—15—2019,现予发布,自2019年9月30日起 施行

本《规程》第3.1.3条、第3.4.1条和第3.4.4条中的黑体字部分为强制性条文,必须 严格执行

本《规程》由交通运输部水运局负责管理和解释。

特此公告:,

中华人民共和国交通运输部 2019年8月2日

本规程是根据《交通运输部办公厅关于下达2014年度水运工程标准编制计划的通 知》(交办水12014] 130号)要求,由交通运输部水运局组织有关单位在对国内外预制高 强混凝土薄壁钢管桩设计与施工技术系统调研、专题研究的基础上,总结近年来水运工程 预制高强混凝土薄壁钢管桩开发、生产与应用的成果与经验,结合我国水运工程特点和发 展需要,经广泛征求意见编制而成

随着水运工程建设的快速发展,预制高强混凝土薄壁钢管桩的应用逐步增加,规格品 种不断丰富,制桩技术不断提高为了使预制高强混凝土薄壁钢管桩的设计、制作和施工 质量得到更好的控制,并为进一步推广预制高强混凝土薄壁钢管桩在水运工程行业中的 应用,制定本规程

本规程共分6章和3个附录,并附条文说明,主要包括预制高强混凝土薄壁钢管桩的 设计、制作、储运、沉桩等技术内容.

本规程的第3.1.3条、第3.4.1条、第3.4.5条为强制性条文,必须严格执行。

本规程的主编单位为中交第三航务工程勘察设计院有限公司、中交上海三航科学研 究院有限公司和国鼎(南通)管桩有限公司,参编单位为中船第九设计研究院工程有限公 司、长江勘测规划设计研究有限责任公司、中设设计集团股份有限公司、湖北省交通规划 设计院和天津港航工程有限公司本规程编写人员分工如下:

|

1总则:曹称宇周国然 |

|

2术语:周国然曹称宇吴锋 |

|

3设计:吴锋卓杨曹称宇沈斌程培军汪冬冬李增光李荣华 |

|

宣以飞厉泽逸张鹏飞 |

|

4制作:汪冬冬吴锋卓杨姜平平丁文智邱松程培军 |

|

5储运:卓杨吴锋曹称宇丁文智宣以飞程培军 |

|

6沉桩:邱松周国然曹称宇程培军丁文智宣以飞李荣华厉泽逸 |

|

张鹏飞 |

附录A:卓杨吴锋

附录B:邱松卓杨

附录C :曹称宇

本规程于2018年!2月21日通过部审,2019年8月2日发布,自2019年9月30日 起施行S

本规程由交通运输部水运局负责管理和解释。各单位在执行过程中发现的问题和意 见,请及时函告交通运输部水运局(地址:北京市建国门内大街H号,交通运输部水运局 技术管理处,邮政编码:100736)和本规程管理组(地址:上海市徐汇区肇嘉浜路831号, 中交第三航务工程勘察设计院有限公司,邮政编码:200032),以便修订时参考

咐加说明本规程主编单位、参编单位、主要起草人、主要审查人、总校人员

1.0.1为统一水运工程预制高强混凝土薄壁钢管桩的设计与施工技术要求,做到技术先 进、安全适用、质量可靠、经济合理,制定本规程

1.0.2本规程适用于水运工程预制高强混凝土薄壁钢管桩的设计与施工。

1.0.3预制高强混凝土薄壁钢管桩的设计与施工除应符合本规程的规定外,尚应符合国 家现行有关标准的规定:,

2. 0.1 预制高强混凝土薄壁钢管桩 PreeaSt Thin-wall Steel and Spun ConeretC Compos-itc PiIC

在薄壁钢管内浇筑混凝土,经离心工艺成型的混凝土强度等级不低于C80的素混凝 ±、钢筋混凝土或预应力混凝土,与薄壁钢管共同构成的复合管桩,简称ISC管桩“ 2.0.2 TSC-C 管桩 Plain COnCrCte TSC PilC

未配置受力钢筋的ISC管桩S

2.0.3 TSC-P 管桩 PreStrCSSCd COnCrCtC TSC Pile

配置预应力筋的ISC管桩<,

2.0.4 组合桩 COmPOSitCPiIC

TSC管桩与先张法预应力高强混凝土管桩或钢管桩拼接而成的桩。

3.1 一般规定

3.1.1 ISC管桩宜用于桩身刚度和抗弯能力要求较高的工程:,

3.1.2曾C-P管桩和曾C-C管桩的选用应根据受力状态、施工条件等确定,抗弯能力要 求高、地质条件复杂时宜选用TSC-P管桩

3.1.3 TSC管桩应迸行承载能力极限状态和正常使用极限状态设计。

3.1.4 ISC管桩的承载能力极限状态和正常使用极限状态设计应符号现行行业标准《码 头结构设计规范》(J套H67)的有关规定。

3.1.5地基土对桩的承载力计算可按现行行业标准《码头结构设计规范》(Γra 167) 执行

3.1.6 IBC管桩的单桩轴向承载力、水平承载力的试验方法,应符合现行行业标准《码头 结构设计规范》(JIS 167)和《水运工程地基基础试验检测技术规程》(JIB 237)的有关规定。

3.1.7 ISC管桩设计应进行吊运、吊立阶段的内力计算吊运、吊立计算时,桩重力应乘 以动力系数:,动力系数在起吊和水平吊运时宜取1.3,吊立过程中宜取l,ɪɔ

3.1.8 TSC管桩接头宜设置于泥面以下桩身弯矩较小处

3.1.9设计时宜避免水上接桩。

3.1.10冰冻地区应考虑冻胀对TSC管桩的影响。

3.2桩身结构计算

3.2.1 TSC管桩桩身结构设计计算应包括正截面受压、受拉、受弯、斜截面受剪和受扭计 算等内容

3.2.2 ISC管桩施工期和使用期的正截面承载力验算应符合下列规定

3.2.2.1施工期桩身内力计算时,应根据实际情况考虑下列作用:

(1) 桩的吊运和锤击沉桩作用;

(2) 桩的自重力、桩内水体重力和浮托力;

(3) 施工期可能出现的水流力、波浪力和冰荷载;

(4) 上部结构施工过程中可能出现的偏心荷载等<,

3.2.2.2对已经沉入地基中但桩顶尚未采取夹桩措施的桩,可按悬臂结构进行计算。

3.2.2.3使用期桩身内力计算时,应考虑施工期产生的而使用期仍然存在的内力

3.2.3 TSC管桩进行正截面承载力计算时,应根据管桩实际受力状况按表3. 2.3的规定 进行计算。

表3.2.3 TSC管桩正截面承载力计算项目表

|

受力状况 |

正截面受压 |

正截面受拉 |

正截面受弯 |

|

作用和作用效应 |

受压桩轴心压力; 锤击沉桩压应力; 受压桩轴心压力与弯矩组合 |

受拉桩轴心拉力; 锤击沉桩拉应力; 受拉桩轴心拉力与弯矩组合 |

吊运或其他阶段 产生的弯矩 |

3.2.4曾C管桩承受较大扭矩或剪力作用时,尚应对受扭或受剪情况进行验算

3.2.5 TSC管桩锤击沉桩时,钢管和混凝土之间的剪应力可不进行验算,锤击沉桩压应 力和拉应力的验算可参照现行行业标准《码头结构设计规范》(JTS 167)中预制混凝土桩 沉桩应力验算的规定对桩截面混凝土区域验算:,

3.2.6 IBC管桩轴心受压承载力设计值应按式(3.2.6)计算,压屈稳定验算可参照现行 行业标准《码头结构设计规范》(JTS 167)和《水运工程混凝土结构设计规范》(JTS 151) 的有关规定进行。

N、、= Ψ.[fA +/X - (O-PO -具)4」 (3.2.6)

式中Λr,,---轴心受压承载力设计IJtL(N);

叱——基桩承载力折减系数,取0.7 ;

Λ——混凝土轴心抗压强度设计值(MPa);

A——混凝土的截面面积(mn『);

Λ——钢管材料的抗压强度设计值(MPa);

Ai——钢管的截面面积(mm,);

σp0——纵向预应力钢棒合力点处混凝土法向应力等于零时的预应力钢棒应力

(MPa);对于 TSC-C 管桩,取 O-Po=0;

4;——钢棒的抗压强度设计值(MPa);

AP——钢棒的截面面积(mm2),对于TSC-C管桩,取乌=0:,

3.2.7 ISC管桩轴心受拉承载力设计值应按下式计算:

N、. =/3. +0∙85∕w4 (3.2.7)

式中Nl——轴心受拉承载力设计值(N);

Λ——钢管材料的抗拉强度设计值(MPa);

A——钢管的截面面积(nɪnr);

扁——钢棒的抗拉强度设W(MPa);

AP——钢棒的截面面积(mm2),对于TSC-C管桩,取AP= O

3.2.8偏心受压的TSC管桩,其正截面受压、受弯承载力应按下列公式计算:

μ、=ααI ZA + (α - at)fA, - O-P)3p + af'r,γArι - at(fr,y - (3. 2.8-1)

, 、SinTra SinTTa + SinTrat

虬=α,ΛΛ(r, + 2 +偎反--------+

π

rf A SinTTa Z r ʌ A SinTTaT

f + (扁L OrPO) xPrP -----L

Ztt

(3.2.8-2)

式中此——受压承载力设计值(N);

«——TSC管桩受压区截面面积与全截面面积的比值;

α1——系数,当混凝土强度等级为C80时,取0.94;

Λ——混凝土轴心抗压强度设计值(MPa);

Ac——混凝土的截面面积(mm2);

α,——纵向受拉钢筋截面面积与全部纵向钢筋截面面积的比值,啓=1 -i-5α;当 a > 2/3 时,取 ɑ, = 0 ;

Λ——钢管材料的抗压强度设Wfi(MPa);

Ai——钢管的截面面积(mm,);

O-Po——纵向预应力钢棒合力点处混凝土法向应力等于零时的预应力钢棒应力

(MPa);对于 TSC-C 管桩,取 O-Po= 0 ;

AP——钢棒的截面面积(mm2),对于TSC-C管桩,取Aft= 0 ;

——钢棒的抗压强度设计值(MPa);

‰——钢棒的抗拉强度设计值(MPa);

M11--受弯承载力设计值(N ♦ mm);

rl、r。---混凝土截面的内、夕卜半径(mm);

K——TSC管桩钢管平均半径,"=r0-∣,r0为TSC管桩外半径孩为TSC管桩钢

管壁厚(mm);

rp——ISC管桩纵向配筋中心位置圆半径(mm)

3.2.9 ISC管桩斜截面受剪承载力设计值和受扭承载力设计值可按现行国家标准《钢管 混凝土结构技术规范》(GB 50936)的有关规定计算。

3.2.10 TSC-P管桩进行正截面抗裂验算时,应按下列公式验算:

(3.2. 10-1)

σti< - σpe ≤ α拓

_ Nk 咚 L

(3.2.10-2)

f &傷牛

C C C C

式中Cγλ

-在作用的标准组合下抗裂验算边缘的混凝土法向拉应力(MPa);

TSC-P管桩有效预压应力(MPa);

-混凝土拉应力限制系数,按现行行业标准《水运工程混凝土结构设计规范》 (JTS⑸)的规定取值;

7——受拉区混凝土塑性影响系数,按现行行业标准《水运工程混凝土结构设计 规范》(JTSl51)的规定取值;

£k——混凝土轴心抗拉强度标准值(MPa);

Nk——轴向力标准值(N);

上、乱、4——分别为混凝土、钢管、预应力钢筋的截面面积(mm2);

0、站、稣——分别为混凝土、钢管、预应力钢筋的弹性模量(MPa);

M--弯矩标准值(N ∙ mm);

rc——混凝土截面的外半径(mm),

Λ √i JP——分别为混凝土、钢管、预应力钢筋的截面惯性矩(mm4)

3.2.11预应力筋的张拉控制应力Jtl不宜大于0.7倍的抗拉强度标准值扁“

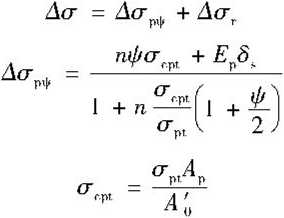

3.2.12 TSC-P管桩预应力损失宜根据试验确定无试验资料时可按下列公式计算,也 可取张拉控制应力的25%:,

(3.2.12-1)

(3.2.12-2)

(3.2.12-3)

%= —% (3.2.12-4)

△% = %( σpt. - 2A—) (3.2.12-5)

式中Acr——预应力筋的预应力损失(MPa);

∆σpψ——混凝土的徐变及收缩引起的预应力筋拉应力损失(MPa);

∆σr——预应力筋因松弛引起的拉应力损失(MPa);

N——钢材的弹性模量与ISC管桩混凝土的弹性模量之比;

ψ——混凝土的徐变系数,取2.0 ;

σcpt——放张后混凝土的预压应力(MPa);

EXI——预应力钢筋的弹性模量(MPa);

汉——混凝土的收缩率,取1.5 ×10^4;

σtlt——放张后预应力筋的拉应力(MPa);

AP——预应力筋的横截面积(mm2);

用——放张时TSC管桩换算截面面积,包括混凝土截面面积以及钢管面积仪乘 以弹性模量比疽后的截面面积(mm2);

bg——张拉控制应力值(MPa);

疽——预应力筋的弹性模量与放张时混凝土的弹性模量之比;

γ0——预应力筋的松弛系数,可取2.5% “

3.2.13预应力筋的有效拉应力应按下式计算:

= OrPt - ʌer (3.2.13)

式中CrPe——预应力筋的有效拉应力(MPa);

σpt——放张后预应力筋的拉应力(MPa);

△b——预应力筋的预应力损失(MPa) :!

3.2.14混凝土有效预压应力应按下式计算:

«-pc = ɪJl (3-2- 14)

λo

式中O-Pr——混凝土有效预压应力(MPa);

%——预应力筋的有效拉应力(MPa);

AP——预应力筋的横截面积(mm2);

AO——TSC管桩换算截面面积,包括混凝土截面面积以及钢管面积女乘以弾性

模量比儿后的截面面积(mm2)i,

3.2.15常用TSC管桩的型号、规格和力学性能等可按附录A采用。

3.3构 造

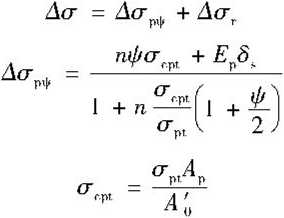

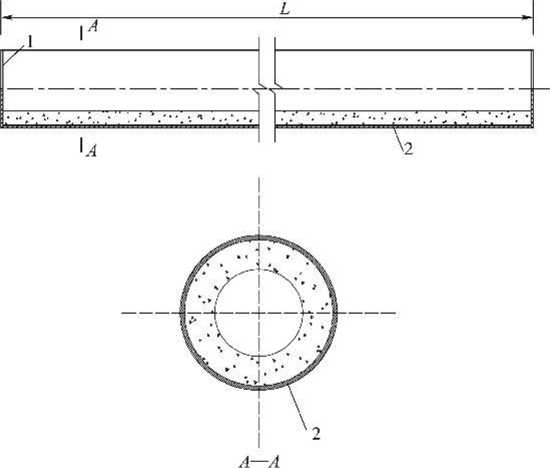

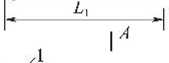

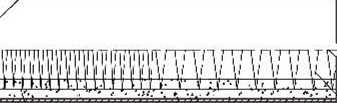

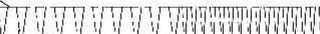

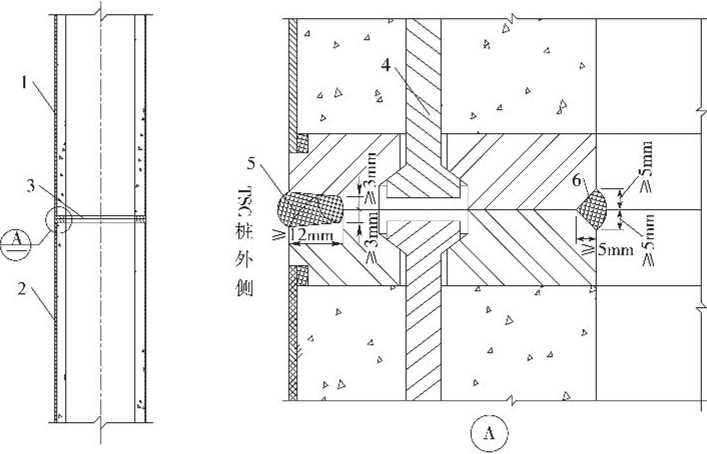

3.3.1 ISC管桩应为中空等截面圆筒体,管桩的结构如图3.3.1所示。

3.3.2曾C管桩混凝土强度等级不应低于C80。

3.3.3有抗冻要求时,1SC管桩混凝土抗冻要求应符合现行行业标准《水运工程混凝土 施工规范》(JTS 202)的有关规定

3.3.4 TSC管桩钢管材质宜釆用Q235B或Q345B钢,钢管的有效壁厚不宜小于表3.3.4 的规定O

表3.3.4钢管最小有效壁厚

|

管桩宜径(IrHrl ) |

700 |

S(X) |

10∞ |

1200 |

14∞ |

|

最小有效壁厚(InIrl) |

6 |

6 |

8 |

9 |

11 |

注:最小有效壁厚是指钢管在外力作用下所需的厚度..

3.3.5 ISC-P管桩的纵向钢筋应沿圆周均匀布置

3.3.6 TSC-P管桩箍筋直径宜取6mm ~ 8mm,螺距宜取80mm,管桩两端2m ~6m范围内 箍筋的螺距可取45mm,桩径大的加密段长度应取大值“管节两端箍筋应适当加密“

3.3.7 ISC管桩端板材质宜与钢管材质一致,端板的厚度不得小于表3.3. 7的规定。

表3.3.7端板最小厚度

|

预应力筋直径(ImrD |

9.() |

10. 7 |

12.6 |

14.0 |

|

端板最小厚度(皿时 |

18 |

2() |

24 |

28 |

3.3.8 IBC管桩受力钢筋表面至ISC管桩外表面的最小距离不得小于45mm。

3.3.9 ISC管桩及其组合桩的接头连接强度不应小于桩身强度。

3.3.10 TSC管桩所采用的桩尖应根据地质条件和设计要求选用,常用桩尖结构参数及 构造可按现行行业标准设计图集《预应力混凝土管桩》(IOG409)的有关规定执行

3.3.11 TSC管桩与桩帽或横梁的连接应符合现行行业标准《码头结构设计规范》 (JTS 167)中混凝土管桩桩顶锚固的有关规定

¾⅞而濡i¾⅛Ei童百亘亘⅞⅛..a;

Λ-Λ

(h)

图3.3.1 TSe管桩结构示意图

(a) TSC-C 管桩;(b) TSC-P 管桩

I-端板;2-钢管;3-受力普通钢筋或预应力筋;4-螺旋筋; t,st-箍筋加密段长度;厶管节长度

3.4防 腐

3.4.1腐蚀环境下的TSC管桩的钢管及拼接处应进行防腐处理。

3.4.2防腐蚀设计应按现行行业标准《水运工程结构耐久性设计标准》(JTS 153)和《海 港工程钢结构防腐蚀技术规范》(JTS 153-3)的有关规定执行

3.4.3 TSC管桩防腐蚀措施的选择应根据建筑物的重要性、使用年限、腐蚀环境、结构部 位、施工可能性、维护方法和防腐材料等,经技术经济比较确定,并应符合下列规定。

3.4.3.1 ISC管桩防腐蚀应符合现行行业标准《码头结构设计规范》(J竇167)中钢管 桩防腐蚀的有关规定

3.4.3.2 IBC管桩防腐蚀不宜单独采用预留腐蚀裕量措施

3.4.3.3 TSC-P W采用阴极保护方法时,应考虑保护系统对高应力状态下钢结构的 影响,采取必要的预应力筋与保护系统的绝缘措施;当预应力筋无法与保护系统绝缘时, 预应力混凝土中钢筋瞬时断电的电位不得负于-90OmV

3.4.4 TSC-P管桩钢管与钢筋笼不应接触。

3.4.5 IBC管桩的内壁与外界空间密闭隔绝时,可不考虑所配置纵向钢筋和钢管内壁的 腐蚀“

4.1材 料

4.1.1 ISC管桩所用水泥宜采用强度等级不低于42. 5的硅酸盐水泥、普通硅酸盐水泥 或矿渣硅酸盐水泥,其质量应符合现行行业标准《水运工程混凝土质量控制标准》 (JTS 202—2)的有关规定有抗冻要求时不宜采用火山灰质硅酸盐水泥。

4.1.2 ISC管桩所用细骨料宜采用天然硬质中粗砂或机制砂,不得使用海砂,其质量应 符合现行行业标准《水运工程混凝土质量控制标准》(JR⅛ 202-2)的有关规定,且砂的含 泥量不应大于1% ,氯离子含量不应大于0. 01 % ,硫化物及硫酸盐含量不应大于0. 5% ; 中粗砂细度模数宜为2.5 ~3.2,采用机制砂时,细度模数可为2.5 ~3.5:,

4.1.3 TSC管桩所用粗骨料宜釆用碎石或破碎的卵石,其最大粒径不应大于25mm,且 不得超过钢筋净距的3/4,其质量应符合现行行业标准《水运工程混凝土质量控制标 准》(JTS 202—2)的有关规定,且含泥量不应大于0. 5% ,硫化物及硫酸盐含量不应大 于 0.5 %

4.1.4混凝土拌合用水的质量应符合现行行业标准《水运工程混凝土施工规范》 (JTS 202)和《水运工程混凝土质量控制标准》(JTS 202—2)的有关规定。

4.1.5外加剂的质量应符合现行行业标准《水运工程混凝土质量控制标准》(.∏S 202-2) 的有关规定

4.1.6掺合料应满足现行行业标准《水运工程混凝土施工规范》(JM 202)和《水运工程 混凝土质量控制标准》(JTS 202—2)的有关要求,并应符合下列规定

4.1.6. 1硅砂粉的质量应符合现行行业标准《预应力高强混凝土管桩用硅砂粉》 (JC/T 950)的有关规定

4.1.6.2粒化高炉矿渣粉的等级不应低于S95:,

4.1.6.3粉煤灰应采用I级粉煤灰

4.1.6. 4硅灰的质量应符合现行国家标准《高强高性能混凝土用矿物外加剂》 (GB/T 18736)的有关规定。

4.1.6.5采用其他品种的掺合料时,其质量要求应通过试验确定

4.1.7钢管桩所用钢材,应根据建筑物的重要性、自然条件、受力状况和抗腐蚀要求,设 计对其机械性能和化学组成要求,材料的加工和可焊性等,通过技术经济比较后确定,并 应符合下列规定“

4.1.7.1底C管桩所用钢板的钢材牌号等应符合现行行业标准《水运工程钢结构设计 规范》(JTS 152)的有关规定:,

4.1.7.2同一TSC管桩所用钢板应取同一型号的钢种:,钢材的质量应符合现行国家 标准《碳素结构钢》(GB/T 700)和《低合金高强度结构钢》(GB/T 1591)的有关规定。

4.1.7.3制作钢管桩所用的钢材应符合设计要求及有关标准并应有岀厂合格证<,属 于下列情况之一的钢材,应进行抽样复验:

(1) 有抽样复验要求的钢材;

(2) 进口钢材;

(3) 对质量有异议的钢材:,

4.1.8预应力钢棒应采用抗拉强度不小于1420MPaS35级延性的低松弛预应力混凝土 用螺旋槽钢棒,其质量应符合现行国家标准《预应力混凝土用钢棒》(GB/T 5223.3)的有 关规定:,

4.1.9普通钢筋的质量应符合现行国家标准《钢筋混凝土用钢第1部分:热轧光圆钢 筋)(GB∕T 1499.1)和《钢筋混凝土用钢第2部分:热轧带肋钢筋》(GB/T 1499.2)的有 关规定S

4.1.10螺旋筋宜采用低碳钢热轧圆盘条或混凝土制品用冷拔低碳钢丝,质量应分别符合 国家现行标准《低碳钢热轧圆盘条)(GB∕T 701 )、《混凝土制品用冷拔低碳钢丝》 (JC/T 540)的有关规定

4.1.11 TSC管桩端板的性能应符合表4. 1.11的规定

表4.1.11端板钢材的力学性能

|

屈服点(MPa) |

伸长率(% ) |

抗拉强度(MPa) |

|

蓋225 |

蓋25 |

375 - 50() |

4.2混凝土和钢管

4.2.1混凝土质量控制应符合现行行业标准《水运工程混凝土质量控制标准》(JTS 2Π2-2) 的有关规定

4.2.2 IBC管桩混凝土应满足下列要求:

(1) 胶凝材料用量 480 kg∕ m i ~ 520 kg∕ m i ;

(2) 水胶比不大于0.35«

4.2.3 IBC管桩所用钢管应符合下列规定。

4.2.3.1钢管应釆用钢板(钢带)经螺旋卷曲成型、焊接制成,钢管的椭圆度不应大于 0.3% ,钢板(钢带)的质量应符合现行国家标准《碳素结构钢》(GB/T 700)和《低合金高 强度结构钢》(GB/T 1591)的有关规定钢管壁厚极限偏差应符合现行行业标准《桩用焊 接钢管》(SY/T 5040)的有关规定“

4.2.3.2钢板锈蚀严重时,应清除钢管内壁的锈皮、锈斑等钢板表面的锈蚀等级在 C级以下的不得使用焊口除锈应符合现行行业标准《码头结构施工规范215)的 有关规定。

4.2.3.3钢管应采用双面自动埋弧焊法焊接,焊接质量宜符合现行行业标准《桩用焊 接钢管》(SY/T 5040)的有关规定

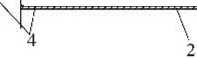

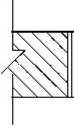

4.2.3.4钢管与端板之间应开设坡口,如图4.2.3所示。焊接宜釆用CO^气体保护半 自动焊或手工电孤焊接。外侧焊接宜为3层,应将内层焊渣清理干净后,方可施焊外一 层;端板与钢管内侧的焊接可釆用点焊:,

图4.2.3 TSc管桩钢管与端板焊接示意图

I-端板;2.钢管

4.3成 型

4.3.1钢模质量应满足现行行业标准《先张法预应力混凝土管桩钢模XJC/T 605)的有 关要求,并应符合下列规定。

4.3.1.1钢模应满足成型ISC管桩的相应尺寸要求

4.3.1.2钢模结构应满足强度、刚度和压屈稳定要求:,

4.3.1.3钢模应选用强度高、弹性性能和焊接性能好的材料。

4.3.1.4钢模应平整光滑,合缝口应平顺严密:,

4.3.2新钢模使用前或旧钢模维修后,应对各项技术要求进行检验,检验合格后方可投 入使用

4.3.3钢模负载运转应平稳,无异常响声,钢模合口和法兰连接处不得漏浆

4.3.4钢棒表面不得有油汚,切断前应保持平直,切断后端面应平整。预应力筋长度小 于或等于15m时,预应力筋长度相对差值不得大于1.5mm;长度大于15m时,相对差值不 得大于2mm<,

4.3.5钢棒应采用热傲工艺,锻头部位的强度不得低于该材料抗拉强度标准值的90% 每工班开工前,应检验辙头外观质量和抗拉强度,合格后方可进行生产。

4.3.6钢棒和螺旋筋的焊接点强度损失不得大于钢棒材料强度标准值的5% ɔ

4.3.7钢筋笼制作、安装的允许偏差应满足表4.3.7的要求

表4.3.7钢筋笼制作与安装的允许偏差

|

序 号 |

项 目 |

允许偏差(ItiIrl) |

序 号 |

项 目 |

允许⅛≡( ∣n∣r∣) |

|

1 |

钢筋笼长度 |

+ 5 _______-U)_______ |

3 |

螺旋筋间距 |

±5 |

|

2 |

钢棒间距 |

±5 |

4.3.8钢筋笼成型后应检查焊接部位是否牢固,发现假焊、脱焊点连续数量在3点以上 时应用铁丝绑扎,绑扎铁丝头不得伸入混凝土保护层内。TSC管桩两端的螺旋筋和端板 锚筋应及时复位并绑扎牢固:,

4.3.9 TSC管桩混凝土喂料应计量准确,喂料过程应连续均匀有序

4.3.10 TSC管桩合模应符合下列规定。

4.3.10.1合模前,应将合缝口杂物、残留在钢模内表面的混凝土和浮浆清除干净,脱 模剂应涂刷均匀

4.3.10.2合模时上模应平稳、轻放,并正确落入定位销内

4.3.10.3合模螺栓应对称同步紧固,必要时应在合模处采取辅助止浆措施:,

4.3.11混凝土布料可釆用螺旋机布料或泵送布料等工艺

4.3.12混凝土搅拌、布料和预应力张拉总时间不宜超过50min,混凝土坍落度宜控制在 150nιm 以内::,

4.3.13离心成型可分为低速、中低速、中速和高速四个阶段,其中高速阶段的离心加速 度不应低于35g:,

4.3.14 TSC管桩拆模时,混凝土的标准立方体抗压强度标准值不得低于45MPaɔ

4.4预应力工艺

4.4.1预应力钢棒张拉应以应力控制为主,并以伸长量作为校核预应力筋张拉锚固 后,实际预应力值的偏差不应超过张拉控制应力的±5% ,实际伸长值与计算伸长值的相 对偏差不应超过±6%:,

4.4.2预应力钢棒张拉控制应力根据工艺要求可适当超张拉,但不应超过张拉控制应力 的 5%

4.5养 护

4.5.1 ISC管桩养护宜采用常压蒸养,也可采用常压蒸养与高压蒸养相结合的养护工 艺:,养护制度应根据气候条件经试验后确定。

4.5.2常压蒸养应分静停、升温、恒温、降温4个阶段各阶段时间和温度应根据混凝土 配合比、放张时混凝土强度及环境等因素通过试验确定

4.5.3采用常压蒸养和高压蒸养相结合的养护制度时,高压蒸养应分升温、恒温、降温3 个阶段。3个阶段的总时间不得少于1 Ih,恒温温度宜控制在(175 ±5)T ,压力宜控制在 O. SMPa〜1. OMPao升、降温梯度应根据气候条件经试验确定,并严格控制。

4.5.4蒸汽养护过程宜采用自动控制,并应根据环境气温的变化及时调整养护制度

4.5.5压蒸结束后,应在釜内压力降至与釜外大气压力一致并排除釜内余汽和冷凝水 后,方可打开釜门降温:,应在桩体表面温度与环境温度温差小于75T后,方可将TSC管 桩出釜

4.5.6 TSC管桩出釜后,桩身不得经受骤冷、淋雨或淋雪,雨天、大风或寒冷季节应采取 有效措施使桩身缓慢降温。

4.6拼 接

4.6.1 I^C管桩及其组合桩宜在预制厂进行整桩拼接。

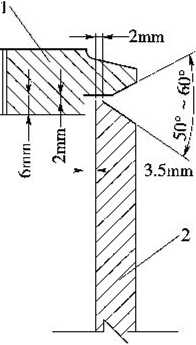

4.6.2桩的拼接可采用端板焊接连接,如图4.6.2-I和图4.6.2-2所示TSC管桩与钢管 桩拼接的焊缝宜为角焊缝,焊缝高度和肋板数量应满足表4.6.2的要求对于外径大于等 于80Omm的管桩,宜采用内外两圈的焊接形式;外径小于80Omm的管桩,可仅焊接外圈:,

图4. 6. 2-1 TSe管节拼接示意图

I-TSC管桩管桩或先张法预应力髙强混凝土管桩;3-端板;4-预应力钢筋;5-分三次满焊;6-满焊

图4.6.2-2 TSc管桩与钢管桩拼接示意图

I-TSC管桩;2-钢管桩;3-端板;4-肋板 表4.6.2肋板焊接参数表

|

外径(mm) |

7∞ |

S(X) |

I(X)O |

1200 |

14∞ |

|

焊缝高度龙(IrlItl) |

8 -12 |

IO |

。14 |

1()- |

,20 |

|

肋板数量 |

6 |

6 |

8 |

8 |

8 |

注:焊缝髙度h根据工程地质情况可适当调整..

4.6.3釆用焊接连接时,焊接前管桩接头质量应合格,上、下端板表面应干净,坡口处表 面处理应达到St3或Sa2. 5等级

4.6.4焊接材料的型号应符合设计要求,并应附有出厂合格证明书,其质量应符合现行 国家标准《钢结构工程施工质量验收规范XGB 50205)的有关规定

4.6.5焊接可采用手工焊或CQ气体保护焊,外圈焊接层数宜为3层,应将内层焊渣清 理干净后方可施焊外一层,焊缝应饱满、连续,且必须焊透:,焊接质量应符合现行国家标 准《钢结构工程施工质量验收规范》(GB 50205)中有关焊缝的规定

4.6.6焊接工作完成后,应将所有拼装辅助装置、残留的焊瘤和熔渣等清除。对所有焊 缝均应进行外观检查;焊缝金属应紧密,焊道应均匀,焊缝金属与母材的过渡应平顺,不得 有裂缝、未融合、未焊透、焊瘤、烧穿等缺陷

4.6.7现场接桩时,焊接处自然冷却后方可继续沉桩,冷却时间不应少于IOmin,严禁用 水冷却和焊接完成后立即沉桩

4.6.8 ISC管桩的焊接要求尚应符合现行行业标准《码头结构施工规范》(JR⅛ 215)的有 关规定

4.7涂层施工

4.7.1 TSC管桩防护层所用涂料的品种和质量均应满足设计要求。

4.7.2涂刷前应根据涂料的性质和涂层厚度确定合适的施工工艺涂刷时应符合下列 规定S

4.7. 2. 1涂底前应将ISC管桩表面的铁锈、氧化层、油污、水气和杂物等清理干净。 ISC管桩宜采用喷丸、喷砂和酸洗等工艺除锈,除锈应符合有关规范规定

4.7.2.2底C管桩的涂底应在工厂进行。现场拼接的焊缝两侧各Ioomm范围内,在焊 接前不涂底,拼装焊接后再行补涂。桩顶埋入混凝土时,涂层的涂刷范围应满足设计要求

4.7.2.3各层涂料的厚度和涂刷层数应满足设计要求各涂层应厚薄均匀并有足够 的固化时间各层涂刷的间隔时间可按产品说明书的要求或通过试验确定。

4.7.2.4涂层破损时应及时修补,修补采用的涂料应与原涂层材料相同。

4.7.3喷涂施工场地应干燥,通风条件应良好,并应避免烈日暴晒。在低温和阴雨条件 下施工,应采取确保施工质量的措施。≡管桩表面潮湿时,不得进行喷涂。

4.7.4已沉放的TSC管桩进行涂层修补时,应考虑潮水的影响;修补前应做好除锈和干 燥等工作,并铲除已松动的旧涂层;修补所用的涂料应具有厚浆和快干的特点“平均潮位 以下的涂层修补,应釆取确保涂层同化及具有良好附着力的措施。

4.8质量控制

4.8.1 TSC管桩外观质量检查项目及要求应符合表4.8.1的要求

表4.8.1 TSC管桩外观质量检验项目及要求

|

序 号 |

_______项 目________ |

外观质量要求 |

|

1 |

桩端面平整度 一 |

桩端部的混凝土不应高出端板平面 |

|

2 |

桩内表面混凝土塌落 一 |

不允许 |

|

3 |

桩身钢板凹陷 一 |

凹陷深度不应大于5ι.>n> |

|

4 |

断筋、脱头 一 |

不允许 |

|

5 |

桩内表面露筋 一 |

不允许 |

|

6 |

桩内壁混凝土裂缝 一 |

不允许.但桩内壁浮浆层中收缩裂缝不在此限 |

4.8.2 TSC管桩尺寸允许偏差应满足表4.8.2的要求

表4.8.2 TSC管桩的尺寸允许偏差

|

序 号 |

___________项 目___________ |

允许偏差(Irim) | |

|

1 |

桩长 |

±100 | |

|

2 |

外周长 |

±10 | |

|

3 |

桩身弯曲度 |

0. 1% L与30中的小值 | |

|

4 |

端板 |

外径 |

O -1 |

|

内径 |

O -2 | ||

|

5 |

________桩端部倾斜________ |

().5% D(I | |

|

6 |

混凝土壁厚 |

+ 1() O | |

|

7 |

钢管壁厚1( IrllrI) |

tW15 |

±0. U |

|

/ >15 |

±1.5 | ||

注:L-TSC 管桩长度(InltI);DiI-TSc 管桩外径(:irɪɪrɪj;,.

4.8.3 TSC管桩拼接允许偏差应满足表4.8.3的要求

表4.8.3 TSC管桩拼接允许偏差

|

序号 |

项 目 |

允许偏差(ImrD |

序号 |

项 目 |

允许偏差(mm) |

|

1 |

管桩桩身弯曲度 |

LZl(XX)与30中的小值 |

3 |

坡口错位 |

2 |

|

2 |

管桩两端板之间间隙 |

2 |

4 |

焊缝高度 |

+ 1 O |

注:L-TSe管桩长度(.r.∣fj ‰

4.8.4 TSC管桩应进行抗弯承载力检验检验时应以同规格的ISC管桩连续生产 IOOOOOnl或在三个月内生产总数不足IOOooOnl时为一批,随机抽取2根进行抗弯性能检 验对重要工程,试验桩数可根据需要确定

4.8.5 ISC管桩的抗弯性能试验方法应符合附录B的规定。

4.8.6每根桩应经检验合格后方可出厂,并应交付TSC管桩合格证合格证应包括下 列内容:

⑴合格证编号;

(2) 采用的技术标准;

(3) TSC管桩品种、规格、型号、长度和壁厚;

(4) 产品数量;

(5) 混凝土强度等级;

(6) 制造日期或ISC管桩编号;

(7) 制造厂厂名、出厂日期;

(8) 检验员签名或盖章

5.1场内吊运

5.1.1采用钢桁架多点起吊ISC管桩时,钢桁架应具有足够的刚度,吊索应与桩纵轴线 垂直“

5.1.2当管桩长度小于等于15m时可采用两端钩吊

5.1.3吊运时桩身可采用钢丝绳扣捆绑,吊点位置偏差不应大于20Onlnb并应釆取保护 防腐涂层的措施吊点位置应根据计算确定

5.1.4吊运时各吊点应同时受力,保持平稳,避免振动、碰撞

5.2场内堆存

5.2.1 TSC管桩堆存场地应平整、坚实

5.2.2堆存和运输时TSC管桩间应釆取防止碰撞的缓冲措施

5.2.3 TSC管桩及其组合桩应采用多支垫堆存,堆存时垫楞应均匀放置,并应保持同一 平面且上下对齐。

5.2.4 TSC管桩应按不同规格分别堆存。堆放形式和层数应安全可靠,避免产生纵向变 形和局部压曲变形长期堆存时应采取防腐蚀等保护措施。

5.3装 运

5.3.1 IBC管桩出厂时桩身混凝土强度等级应符合设计要求:,

5.3.2 TSC管桩吊运应符合第5.1.2条和第5.1.3条的规定:,

5.3.3曾C管桩在运输过程中各层间应设置垫木,垫木应上下对齐、材质一致,同层垫木 应保持同一平面。桩与桩之间应保持一定的间距:,

5.3.4 ISC管桩运输过程中应采用可靠的防滑、防滚等安全措施。

5.3.5船舶运输管桩或管节时,堆放层数应符合下列规定

5.3.5.1管径小于或等于120OnIm时,不宜大于4层。

5.3.5.2管径大于120Omm时,不宜大于3层。

6.1 沉桩工艺

6.1.1 ISC管桩沉桩应符合现行行业标准《码头结构施工规范》(JTS 215)的有关规定。

6.1.2 TSC管桩可采用锤击沉桩,锤击沉桩应根据地质条件和单桩极限承载力等情况选 择合适的锤型在缺乏施工经验的地区沉桩,锤型选择可参照现行行业标准《码头结构 施工规范》(JTS 215)选择。

6.1.3砂性土地基沉桩有困难时,可采用内冲内排法水冲锤击沉桩,且冲水管的位置不 应超出桩端,最后2m〜3m应采用锤击法沉桩

6.1.4试打桩可利用工程桩进行,试打桩的桩长可根据设计要求适当加长试桩前应根 据地质情况、桩型及承载力等进行沉桩可行性分析,结合工程经验确定试打桩的锤型、桩 垫等S

6.1.5 TSC管桩吊桩时吊点位置应符合设计要求和现行行业标准《码头结构设计规范》 (JTS 167)的有关规定,并应采取避免钢丝扣滑动的措施

6.1.6 rTSC管桩在起吊过程中,应避免碰撞、摩擦等造成涂料破损、管端变形和损伤:, 6.1.7替打、送桩器应符合下列规定。

6.1.7.1替打、送桩器应具有足够的强度和刚度,其刚度应大于桩身刚度“送桩器应 尽量减小上拔时的阻力

6.1.7.2替打、送桩器应与所沉设的桩径相适应,替打的桩帽外圈内径宜比桩径大

1 Omm ~20mm,内圈外径宜比桩内径小40mm,桩帽宜套入桩顶30Omm ~400mm”

6.1.7.3替打应设置排气孔,排气孔等效孔径不宜小于TSC管桩内径的I/IO,并应保 持TSC管桩内腔的空气与大气相通

6.1.8锤垫材料应与锤型相适应,可釆用钢丝绳等弹性和刚度适宜的材料

6.1.9桩垫应具有一定的弹性和韧性,并有足够的厚度,形状应与桩断面相适应。桩垫 材料可选用棕绳、波纹纸板、木板等

6.1.10锤击沉桩时应保持桩锤、替打、送桩和桩身的中心线在同一轴线上,

6.1.11锤击沉桩应根据地质情况和入土深度严格掌握落锤高度:,

6.1.12锤击沉桩控制标准应根据地质情况、设计承载力、锤型、桩型和桩长确定,并应符 合下列规定。

6.1.12.1设计桩端土层为一般黏性土时,应以设计桩端高程控制。沉放后,桩顶高程 的允许偏差为、"mm。

6.1.12.2设计桩端持力土层为砾石、密实砂土或风化岩时,应以贯入度控制。当沉桩 贯人度已达到控制贯人度而桩端未达到设计高程时应继续锤击贯入IOomm或锤击 30 ~50击,其平均贯入度不应大于控制贯入度,当桩端距设计高程要求相差大于InI时, 应会同设计单位研究处理。

6.1.12.3设计桩端土层为硬塑状的黏性土或粉细砂时,应以设计桩端高程控制为主 桩端达不到设计高程但相差不大时,可以贯入度作为停锤标准:,桩端已达到设计高程而 贯入度仍大于控制贯入度时,应继续锤击使其贯人度接近控制贯入度,继续下沉的深度应 考虑施工水位的影响,必要时由设计单位核算后确定是否停锤桩端未达到设计高程,且 贯人度小于控制贯入度时,可按第6.1.12.2款执行。

6.1.12.4控制贯入度的确定应考虑不同的锤型和锤击能量。

6.1.13水上沉桩应符合下列规定<,

6.1.13.1水上沉桩顺序应根据桩位布置图、地形、水深、风向、水流和船舶性能等具体 情况确定。

6.1.13.2锤击沉桩时桩锤、替打、送桩和桩应保持在同一轴线上:,替打应保持平整。

6.1.13.3斜坡上沉桩应符合下列规定:

(1) 根据土质、坡度、水深、水流、挖泥以及船舶平衡等情况确定下桩位置提前量;

(2) 斜桩结合施工实践经验考虑自重的影响,预留一定距离下桩,以使沉桩后桩位符 合设计要求;

(3) 釆取防止土坡变形影响桩的稳定或沉桩对土坡稳定产生影响的有效措施;

(4) 坡脚挖泥超深大于允许值时,沉桩前采取稳坡措施,对岸坡和邻近建筑物位移和 沉降等进行监测并做好记录:,

6.1.13.4沉桩时应防止走锚:,斜桩沉放时应加强前后中心锚缆,必要时可采用双缆

6.1.13.5沉桩结束后应及时夹桩,夹桩时严禁拉桩。

6.1.14 TSC-P管桩的截桩应釆用对预应力影响小的方法:,

6.1.15桩头凿除后,桩顶混凝土应密实、完整、不得有浮浆、裂缝或夹渣

6.1.16环境温度在-IoT以下时,不宜进行TSC桩锤击沉桩:,

6.2质量控制

6.2.1沉桩前应对IBC管桩逐根进行检查,核实出厂合格证与施工用桩是否相符,检查 外观质量和运输中有否损伤。

6.2.2沉桩期间应进行高应变和低应变检测,检测可分批分期进行高应变检测数量宜 取总沉桩数的2% ~ 5% ,且不得少于5根:,低应变法检测数量宜取总沉桩数的10%

6.2.3 IBC管桩高应变检测、低应变检测传感器安装方法和数据分析参数应符合下列 规定<,

6.2.3.1低应变检测时,激振点宜选取在管壁中部,激振点与测量传感器安装位置宜 在同一平面上,且与桩中心连线形成的夹角宜为90。,对大直径桩,其夹角可适当减小,并 应通过现场试验确定传感器与激振点相对位置

6.2.3.2高应变检测时,传感器可安装在钢管上,也可安装在混凝土上

6.2.3.3 TSC管桩等效波速和阻抗可按下列公式计算:

|

C — |

片A、+ E1A J PA + pΛ |

(6.2.3-1) | |

|

式中C—— 0—— Ai—— E — %.—— P、— Pe— Z—— 6.2.3.4 计算: |

Z = √(^Λ +Me×PΛ +pΛ? (6.2.3一2) -TSC管桩等效波速(m∕s); -钢管的弹性模量(Pa); -钢管的截面面积(n『); -混凝土的弹性模量(Pa); -混凝土的截面面积(n『); -钢管的密度(kj∕mi), -混凝土的密度(kg∕nτ'); -TSC 管桩阻抗(N ∙ s∕m) TSC管桩混凝土和钢管在打桩过程中最大拉应力和压应力可按下列公式 | ||

|

°rt. |

一 L 。_ E I er' ' , |

(6.2.3-3) | |

|

_ Er Cr — ~—Cr ... p`r Er P > |

(6.2.3-4) | ||

|

E ,=MOvT |

(6.2.3-5) | ||

|

E ,=建Lr |

(6.2.3-6) | ||

|

_ EA + EA. •「一 4+4。 式中CruC---混凝土的拉应力(Pa); Ec——混凝土的弹性模量(Pa), ET——TSC管桩的等效弹性模量(Pa); σt,τ——TSC管桩最大实测等效拉应力(Pa); σp r---混凝土的压应力(Pa); σpj.——TSC管桩最大实测等效压应力(Pa); "心——钢管的拉应力(Pa); 氐——钢管的弹性模量(Pa); %,——钢管的压应力(Pa); 4——钢管的截面面积(n『); AC——混凝土的截面面积(n『) 6.2.4锤击沉桩桩位应符合下列规定:, 6.2.4.1设计桩顶的桩中心位置允许偏差值应符合表6.2.4的规定。 |

(6.2.3-7) | ||

表6.2.4水上沉桩桩位允许偏差值

|

项 目 |

允许偏差(IrHrI) | |

|

宜 ⅛ |

斜 桩 | |

|

内河和有掩护近岸水域沉桩 |

IOO |

15() |

|

近岸无掩护水域沉桩 |

15() |

200 |

|

________离岸无掩护水域沉桩________ |

250 |

300 |

注:①近岸指距岸小于等于500"、离岸指距岸大于500m;

,②墩台中间桩可按上表规定增加50i.>h>;

③表列允许偏差不包括由锤击振动等所引起的岸坡变形产生的基桩位移“

6.2.4.2水上沉桩桩的纵轴线倾斜度偏差不宜大于1% :桩的纵轴线倾斜度偏差大于 1 %但不大于2%的桩,其数量不应大于桩总数的10%

6.2.4.3沉桩结束后,应及时测定处于自由状态的桩顶偏位,并作好记录,偏位值较大 时应及时与设计单位联系,严禁拉桩纠偏在夹桩铺底板后,应再次测定桩顶偏位,并以 此作为竣工偏位的最终数值

6.2.4.4沉桩区土层下有柴排、木笼、抛石棱体、浅层风化岩时,或釆用长替打沉桩、水 冲沉桩时,或在其他特殊地区沉桩时,桩位允许偏差值应经论证确定<,

6.2.5基桩全部沉完后,应及时整理下列竣工资料:

(1) TSC管桩质量保证资料,包括原材料质量保证书和复验试验报告、混凝土强度报 告和验收评定等级等;

(2) 基线、水准点及基桩位置、高程、斜度等验收记录;

(3) 沉桩记录、动测检测报告:,

表A.0.1常用TSC-C管桩型号、规格和力学性能

|

公称直径 D (IrIIrl) |

钢管壁厚 I (IrllrI) |

桩壁厚度 (IrIIrI) |

未考虑压屈影响的 轴心受压承载力设计值 (kN) |

轴心受拉承载力 设计值 /V, (kN) |

纯弯时抗弯强度 设计值 Mu (kN ∙ Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | |||

|

7()0 |

6 |

110 |

6764 |

7634 |

2813 |

4055 |

813 |

1137 |

|

7 |

7034 |

8048 |

3277 |

4724 |

934 |

Boo | ||

|

8 |

7304 |

8461 |

3739 |

5391 |

1051 |

1459 | ||

|

9 |

7573 |

8872 |

4201 |

6057 |

1164 |

1613 | ||

|

10 |

7841 |

9283 |

4661 |

6720 |

1274 |

1763 | ||

|

12 |

8375 |

Ioi(K) |

5576 |

8040 |

1486 |

2054 | ||

|

14 |

8906 |

10913 |

6487 |

9353 |

1689 |

2335 | ||

|

16 |

9434 |

11721 |

7392 |

10658 |

1885 |

2607 | ||

|

S(X) |

6 |

110 |

7869 |

8864 |

3218 |

4640 |

1078 |

1504 |

|

7 |

8178 |

9338 |

3749 |

5406 |

1237 |

1721 | ||

|

8 |

8488 |

9811 |

4280 |

6171 |

1392 |

193() | ||

|

9 |

8796 |

10283 |

4808 |

6933 |

1542 |

2134 | ||

|

10 |

9104 |

10754 |

5336 |

7694 |

1688 |

2332 | ||

|

12 |

9717 |

11692 |

6387 |

9209 |

1969 |

2717 | ||

|

14 |

10326 |

12625 |

7433 |

10717 |

2238 |

3088 | ||

|

16 |

10933 |

13553 |

8473 |

12217 |

2497 |

3448 | ||

|

18 |

11227 |

14013 |

9065 |

13045 |

2635 |

3636 | ||

|

I(XX) |

8 |

13() |

12055 |

13713 |

5360 |

7729 |

2230 |

3102 |

|

9 |

12442 |

14305 |

6024 |

8686 |

2475 |

3433 | ||

|

1() |

12828 |

14897 |

6687 |

9642 |

2714 |

3757 | ||

|

12 |

13599 |

16076 |

8008 |

11546 |

3174 |

4383 | ||

|

14 |

14366 |

17250 |

9324 |

13444 |

3616 |

4987 | ||

|

16 |

15130 |

18419 |

10634 |

15333 |

4041 |

5573 | ||

|

18 |

15502 |

19(X)1 |

11384 |

16382 |

4271 |

5881 | ||

|

20 |

16218 |

20097 |

12623 |

18165 |

4655 |

6414 | ||

续表A.(). I

|

公称宜径 D (IrIIrl) |

钢管壁厚 I (IrlIrl) |

桩壁厚度 (IrlIrI) |

未考虑压屈影响的 轴心受压承载力设计值 ________(kN)_________ |

轴心受拉承载力 设计值 N ________(kN)_________ |

纯弯时抗弯强度 设计值 (kN ∙ Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | |||

|

12∞ |

9 |

150 |

16656 |

188% |

7240 |

10439 |

3636 |

5058 |

|

1() |

17121 |

19607 |

8038 |

11589 |

3992 |

5541 | ||

|

12 |

18049 |

21028 |

9629 |

13884 |

4682 |

6475 | ||

|

14 |

18974 |

22443 |

11215 |

16171 |

5343 |

7375 | ||

|

16 |

19896 |

23853 |

12796 |

18449 |

5981 |

8247 | ||

|

18 |

20346 |

24557 |

13702 |

19718 |

6328 |

8709 | ||

|

2() |

21210 |

25881 |

15199 |

21872 |

6905 |

9503 | ||

|

14(X) |

12 |

15() |

21363 |

24843 |

11250 |

16221 |

6455 |

8916 |

|

14 |

22445 |

26499 |

13106 |

18897 |

7366 |

IOI54 | ||

|

16 |

23524 |

28151 |

14957 |

21566 |

8246 |

11355 | ||

|

18 |

24053 |

28977 |

16021 |

23054 |

8726 |

11993 | ||

|

20 |

25066 |

30529 |

17775 |

25579 |

9522 |

13087 | ||

注:管桩分类中.钢管采用0235B的为I型,采用Q345B的为II型,混凝土强度等级为C80..

表A.0.2常用TSC-P管桩型号、规格和力学性能(A型)

|

公称宜径 D (IrlIrl) |

钢管壁厚 I (IrllrI) |

桩壁厚度 (IrIIrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 Nll _______(kN)_______ |

轴心受拉承载力 设计值 _______(kN)_______ |

纯弯时抗弯强度 设计值 Mll (kN » Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

7()0 |

6 |

110 |

3. 64 |

6399 |

7269 |

3735 |

4978 |

1036 |

1331 |

|

7 |

3. 52 |

6668 |

7682 |

4199 |

5647 |

1144 |

1481 | ||

|

8 |

3.41 |

6936 |

8093 |

4662 |

6314 |

1249 |

1627 | ||

|

9 |

3. 31 |

7204 |

8503 |

5123 |

6979 |

1351 |

1770 | ||

|

10 |

3. 21 |

7471 |

8912 |

5583 |

7642 |

1451 |

1911 | ||

|

12 |

3.03 |

8(X)3 |

9727 |

6499 |

8963 |

1646 |

2186 | ||

|

14 |

2.87 |

8531 |

10538 |

7410 |

10276 |

1834 |

2453 | ||

|

16 |

2.73 |

9057 |

11344 |

8315 |

11581 |

2017 |

2715 | ||

|

S(X) |

6 |

110 |

3. 89 |

7417 |

8412 |

4371 |

5793 |

1401 |

1787 |

|

7 |

3.77 |

7725 |

撇4 |

4903 |

6559 |

1542 |

1983 | ||

|

8 |

3. 65 |

8032 |

9355 |

5433 |

7324 |

1679 |

2174 | ||

|

9 |

3. 54 |

8338 |

9826 |

5962 |

8086 |

1813 |

2362 | ||

|

10 |

3.44 |

8644 |

10295 |

6489 |

8847 |

1945 |

2547 | ||

|

12 |

3. 25 |

9254 |

11229 |

7540 |

10362 |

2201 |

2909 | ||

|

14 |

3.08 |

9861 |

12160 |

8586 |

11870 |

2449 |

3261 | ||

|

16 |

2. 93 |

10465 |

13085 |

9626 |

13370 |

269() |

3607 | ||

|

18 |

2.79 |

10756 |

13542 |

10219 |

14198 |

2818 |

3785 | ||

续表A.0.2

|

公称宜径 D (IrlIrl) |

钢管壁厚 I (IrllrI) |

桩壁厚度 (IrIIrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 _______(kN)_______ |

轴心受拉承载力 设计值 /V1 _______(kN)_______ |

纯弯时抗弯强度 设计值 (kN » Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

I(XX) |

8 |

130 |

3. 87 |

11369 |

13026 |

7110 |

9478 |

2819 |

3611 |

|

9 |

3.76 |

11753 |

13616 |

7774 |

10436 |

3036 |

3913 | ||

|

10 |

3. 67 |

12137 |

14205 |

8436 |

11391 |

3248 |

4210 | ||

|

12 |

3.49 |

12903 |

15380 |

9758 |

13296 |

3662 |

4791 | ||

|

14 |

3. 33 |

13666 |

16550 |

11073 |

15193 |

4063 |

5357 | ||

|

16 |

3. 18 |

14426 |

17715 |

12384 |

17082 |

4453 |

5912 | ||

|

18 |

3.04 |

14795 |

18293 |

13133 |

18131 |

4662 |

6203 | ||

|

20 |

2. 92 |

15507 |

19387 |

14372 |

19914 |

502() |

6713 | ||

|

12∞ |

9 |

150 |

3.7() |

15746 |

17986 |

9547 |

12746 |

4590 |

5884 |

|

10 |

3. 61 |

16209 |

18695 |

10344 |

13896 |

4907 |

6325 | ||

|

12 |

3.45 |

17131 |

20109 |

11936 |

16190 |

5523 |

7185 | ||

|

14 |

3. 31 |

18051 |

21520 |

13522 |

18477 |

612() |

8024 | ||

|

16 |

3. 17 |

18968 |

22926 |

15102 |

20756 |

6702 |

8844 | ||

|

18 |

3.05 |

19415 |

23626 |

16009 |

22024 |

7016 |

9277 | ||

|

20 |

2. 94 |

20275 |

24946 |

17506 |

24178 |

7549 |

I(XB2 | ||

|

14∞ |

12 |

15() |

3. 38 |

20298 |

23777 |

1392() |

18891 |

7620 |

9901 |

|

14 |

3. 24 |

21374 |

25428 |

15776 |

21567 |

8444 |

IIO55 | ||

|

16 |

3. 11 |

22449 |

27075 |

17627 |

24235 |

9246 |

12184 | ||

|

18 |

2. 99 |

22973 |

27896 |

1869() |

25724 |

9682 |

12783 | ||

|

20 |

2. 88 |

23982 |

29444 |

20445 |

28248 |

10417 |

13824 | ||

注:管桩分类中.钢管采用0235B的为I型.采用Q345B的为II型,混凝土强度等级为C80..

表A.0.3常用TSC-P管桩型号、规格和力学性能(AB型)

|

公称直径 D (IrIlrl) |

钢管壁厚 I (IrIlrI) |

桩壁厚度 (IrIlrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 /Vu _______(kN)_______ |

轴心受拉承载力 设计值 N∖ _______(kN)_______ |

纯弯时抗弯强度 设计值 叫 (kN •而 | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

7()0 |

6 |

110 |

5.04 |

6270 |

7140 |

4125 |

5367 |

1114 |

1399 |

|

7 |

4. 88 |

6537 |

7551 |

4589 |

6036 |

1217 |

1544 | ||

|

8 |

4. 73 |

6804 |

7961 |

5051 |

6704 |

1317 |

1686 | ||

|

9 |

4. 59 |

7070 |

8370 |

5513 |

7369 |

1416 |

1826 | ||

|

10 |

4. 46 |

7336 |

8778 |

5973 |

8032 |

1512 |

1963 | ||

|

12 |

4. 22 |

7866 |

9590 |

6889 |

9353 |

1701 |

2233 | ||

|

14 |

4.00 |

8392 |

10399 |

7799 |

10665 |

1885 |

2496 | ||

|

16 |

3. 80 |

8916 |

11203 |

8704 |

11970 |

2064 |

2754 | ||

续表A.0.3

|

公称直径 D (IrlIrl) |

钢管壁厚 I (IrlIrI) |

桩壁厚度 (IrlIrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 Nll (kN) |

轴心受拉承载力 设计值 (kN) |

纯弯时抗弯强度 设计值 MlJ (kN » Irl) | ||||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | |||||

|

S(X) |

6 |

11() |

5 |

27 |

7271 |

8266 |

4820 |

6241 |

1504 |

1877 |

|

7 |

5 |

10 |

7577 |

8736 |

5351 |

7008 |

1639 |

2067 | ||

|

8 |

4 |

95 |

7882 |

9206 |

5881 |

7772 |

1770 |

2253 | ||

|

9 |

4 |

80 |

8187 |

9674 |

6410 |

8535 |

1899 |

2436 | ||

|

10 |

4 |

67 |

8491 |

IOl 42 |

6938 |

9295 |

2026 |

2617 | ||

|

12 |

4 |

42 |

9098 |

11074 |

7989 |

10811 |

2275 |

2972 | ||

|

14 |

4 |

19 |

9703 |

12(X)2 |

9034 |

12318 |

2516 |

3318 | ||

|

16 |

3 |

99 |

I(B()5 |

12925 |

1∞74 |

13818 |

2752 |

3659 | ||

|

18 |

3 |

81 |

10594 |

13380 |

10667 |

14647 |

2876 |

3835 | ||

|

I(XX) |

8 |

130 |

5 |

29 |

11137 |

12795 |

7821 |

IoI 89 |

3014 |

3780 |

|

9 |

5 |

16 |

11519 |

13382 |

8485 |

11146 |

322() |

4073 | ||

|

10 |

5 |

03 |

11901 |

13969 |

9147 |

12102 |

3424 |

4361 | ||

|

12 |

4 |

79 |

12662 |

15139 |

10468 |

14∞7 |

3822 |

4928 | ||

|

14 |

4 |

57 |

13422 |

16305 |

11784 |

15904 |

4210 |

5483 | ||

|

16 |

4 |

38 |

14179 |

17468 |

13094 |

17793 |

4590 |

6028 | ||

|

18 |

4 |

19 |

14544 |

18043 |

13844 |

18842 |

4792 |

6313 | ||

|

2() |

4 |

03 |

15254 |

19133 |

15083 |

20625 |

5141 |

6816 | ||

|

12∞ |

9 |

150 |

5 |

01 |

15449 |

17688 |

10444 |

13643 |

4896 |

6151 |

|

10 |

4 |

90 |

15909 |

18395 |

11241 |

14793 |

5199 |

6578 | ||

|

12 |

4 |

69 |

16826 |

19805 |

12833 |

17087 |

5792 |

7416 | ||

|

14 |

4 |

49 |

17742 |

21211 |

14418 |

19374 |

6369 |

8236 | ||

|

16 |

4 |

32 |

18655 |

22613 |

15999 |

21653 |

6933 |

9041 | ||

|

18 |

4 |

15 |

19098 |

23309 |

16906 |

22921 |

7237 |

9464 | ||

|

2() |

4 |

(X) |

19956 |

24626 |

18402 |

25075 |

7756 |

10208 | ||

|

14∞ |

12 |

150 |

4 |

74 |

19899 |

23378 |

15094 |

2()065 |

8042 |

10264 |

|

14 |

4 |

55 |

2097() |

25024 |

16950 |

22742 |

8835 |

11388 | ||

|

16 |

4 |

37 |

22039 |

26665 |

18801 |

25410 |

9610 |

12493 | ||

|

18 |

4 |

21 |

22559 |

27482 |

19865 |

26898 |

IOo29 |

13077 | ||

|

20 |

4 |

06 |

23563 |

29026 |

21619 |

29423 |

10743 |

14099 | ||

注:管桩分类中,钢管采用Q235B的为I型,采用0345B的为II型,混凝土强度等级为CSO..

表A.0.4常用TSC-P管桩型号、规格和力学性能(B型)

|

公称宜径 D (IrIlrl) |

钢管壁厚 I (IrIlrI) |

桩壁厚度 (IrIlrI) |

混凝土有效 预压应力 σ∣κ∙ (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 _______(kN)_______ |

轴心受拉承载力 设计值 /V1 _______(kN)_______ |

纯弯时抗弯强度 设计值 (kN ∙ | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

7()0 |

6 |

110 |

6. 84 |

6115 |

6985 |

4658 |

5900 |

1206 |

1480 |

|

7 |

6. 63 |

6379 |

7393 |

5122 |

657() |

1303 |

1620 | ||

|

8 |

6.44 |

6644 |

7800 |

5584 |

7237 |

1398 |

1757 | ||

|

9 |

6. 25 |

6907 |

8207 |

6046 |

7902 |

1493 |

1893 | ||

|

10 |

6.08 |

7171 |

8612 |

6506 |

8565 |

1585 |

2026 | ||

|

12 |

5.76 |

7696 |

9421 |

7422 |

9886 |

1767 |

2290 | ||

|

14 |

5.47 |

8219 |

10226 |

8332 |

11198 |

1945 |

2548 | ||

|

16 |

5. 21 |

8740 |

11026 |

9237 |

12503 |

2119 |

2802 | ||

|

8(X1 |

6 |

110 |

7. 28 |

7072 |

8067 |

5524 |

6946 |

1642 |

2(X)() |

|

7 |

7.07 |

7374 |

8533 |

6056 |

7713 |

1768 |

2182 | ||

|

8 |

6. 86 |

7676 |

8999 |

6586 |

8477 |

1893 |

2361 | ||

|

9 |

6. 67 |

7977 |

9464 |

7115 |

9240 |

2016 |

2538 | ||

|

10 |

6.49 |

8278 |

9929 |

7642 |

I (XXX) |

2137 |

2713 | ||

|

12 |

6. 15 |

8880 |

10855 |

8693 |

11516 |

2375 |

3059 | ||

|

14 |

5. 85 |

9479 |

11778 |

9739 |

13023 |

2608 |

3398 | ||

|

16 |

5. 58 |

1∞76 |

12697 |

10779 |

14523 |

2837 |

3732 | ||

|

18 |

5. 33 |

10362 |

13148 |

11372 |

15352 |

2956 |

3904 | ||

|

I(XX) |

8 |

130 |

7.09 |

10864 |

12522 |

8777 |

11146 |

3238 |

3979 |

|

9 |

6. 92 |

11242 |

13105 |

9441 |

121 (B |

3434 |

4261 | ||

|

10 |

6.75 |

11619 |

13688 |

IOIo4 |

13059 |

3628 |

4541 | ||

|

12 |

6.44 |

12374 |

14851 |

11425 |

14963 |

4(X)9 |

5091 | ||

|

14 |

6. 16 |

13126 |

16010 |

12741 |

16861 |

4383 |

5633 | ||

|

16 |

5. 90 |

13878 |

17167 |

14051 |

18750 |

4750 |

6167 | ||

|

18 |

5. 67 |

14238 |

17736 |

14801 |

19799 |

4944 |

6445 | ||

|

20 |

5.45 |

14943 |

18822 |

16040 |

21582 |

5283 |

6940 | ||

|

[200 |

9 |

15() |

7. 2() |

14989 |

17228 |

12045 |

15244 |

5360 |

6563 |

|

10 |

7.04 |

15443 |

17929 |

12843 |

16394 |

5644 |

6971 | ||

|

12 |

6.75 |

16349 |

19327 |

14434 |

18689 |

6202 |

7776 | ||

|

14 |

6.49 |

17254 |

20723 |

16020 |

20976 |

6750 |

8568 | ||

|

16 |

6. 24 |

18158 |

22116 |

17601 |

23255 |

7288 |

9349 | ||

|

18 |

6.02 |

18593 |

22804 |

18507 |

24523 |

7575 |

9758 | ||

|

20 |

5. 81 |

19442 |

24113 |

20004 |

26677 |

8074 |

10484 | ||

续表A. 0.4

|

公祢直径 D (IrlIrl) |

钢管壁厚 I (IrllrI) |

桩壁厚度 (IrlIrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 凱 (kN) |

轴心受拉承载力 设计值 /V1 (kN) |

纯弯时抗弯强度 设计值 (kN » Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

14∞ |

12 |

15() |

6. 38 |

19447 |

22927 |

16589 |

2156() |

8509 |

10672 |

|

14 |

6. 13 |

20509 |

24563 |

18445 |

24236 |

9268 |

11765 | ||

|

16 |

5. 90 |

21570 |

26196 |

20296 |

26905 |

10014 |

12844 | ||

|

18 |

5. 69 |

22082 |

27005 |

21360 |

28393 |

10415 |

13412 | ||

|

20 |

5.49 |

23079 |

28542 |

23114 |

30918 |

11105 |

14414 | ||

|

注:管, |

注分类中孩 |

刊管采用Q235B的为I型,釆用0345B的为II型,混凝土强度等级为(:湘.. 表A.0.5 常用TSC-P管桩型号、规格和力学性能(C型) | |||||||

|

公称直径 D (IrIIri) |

钢管壁厚 L (IrlIrI) |

桩壁厚度 (IrIIrI) |

混凝土有效 预压应力 (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 (kN) |

轴心受拉承载力 设计值 /V1 (kN) |

纯弯时抗弯强度 设计值 (kN » Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

7()0 |

6 |

110 |

9.07 |

5942 |

6812 |

5375 |

6618 |

1306 |

1571 |

|

7 |

8. 81 |

6202 |

7215 |

5839 |

7287 |

1397 |

1705 | ||

|

8 |

& 56 |

6462 |

7618 |

6302 |

7954 |

1488 |

1838 | ||

|

9 |

8. 33 |

6721 |

8020 |

6763 |

8619 |

1577 |

1969 | ||

|

10 |

8. 11 |

6981 |

8422 |

7223 |

9283 |

1666 |

2099 | ||

|

12 |

7.70 |

7499 |

9224 |

8139 |

1()603 |

1841 |

2356 | ||

|

14 |

7. 33 |

8015 |

Ioo22 |

9050 |

11916 |

2012 |

2609 | ||

|

16 |

7.00 |

8531 |

10817 |

9955 |

13221 |

2181 |

2858 | ||

|

S(X) |

6 |

110 |

9. 62 |

6867 |

7862 |

6421 |

7843 |

1782 |

2128 |

|

7 |

9. 35 |

7163 |

8322 |

6953 |

861() |

1901 |

2302 | ||

|

8 |

9. 10 |

7459 |

8783 |

7483 |

9374 |

2018 |

2475 | ||

|

9 |

8. 86 |

7755 |

9242 |

8012 |

IoB7 |

2135 |

2646 | ||

|

10 |

8. 63 |

8051 |

9701 |

8539 |

10897 |

2250 |

2816 | ||

|

12 |

8. 2() |

8643 |

10618 |

9590 |

12413 |

2478 |

3152 | ||

|

14 |

7. 82 |

9234 |

11533 |

10636 |

13920 |

2703 |

3485 | ||

|

16 |

7.47 |

9824 |

12445 |

11676 |

15420 |

2925 |

3813 | ||

|

18 |

7. 16 |

1()103 |

12889 |

12269 |

16249 |

3039 |

3980 | ||

|

I(XX) |

8 |

13() |

8. 59 |

10655 |

12313 |

9632 |

12(XX) |

3408 |

4132 |

|

9 |

& 39 |

11029 |

12892 |

10296 |

12957 |

3596 |

4407 | ||

|

10 |

8. 19 |

11402 |

13470 |

10958 |

13913 |

3783 |

4680 | ||

|

12 |

7. 83 |

12148 |

14625 |

12279 |

15818 |

4151 |

5219 | ||

|

14 |

7. 50 |

12894 |

15778 |

13595 |

17715 |

4514 |

5751 | ||

|

16 |

7. 20 |

13638 |

16927 |

14905 |

19604 |

4872 |

6277 | ||

|

18 |

6. 92 |

13993 |

17491 |

15655 |

20653 |

506() |

6549 | ||

|

20 |

6. 66 |

14692 |

18571 |

16894 |

22436 |

5391 |

7038 | ||

续表A.0.5

|

公称直径 D (IrIlrl) |

钢管壁厚 I (IrIlrI) |

桩壁厚度 (IrIlrI) |

混凝土有效 预压应力 σ∣∙<- (MPa) |

未考虑压屈影响的轴心 受压承载力设计值 NXl (kN) |

轴心受拉承载力 设计值 (kN) |

纯弯时抗弯强度 设计值 MlJ (kN » Irl) | |||

|

I型 |

II型 |

I型 |

II型 |

I型 |

II型 | ||||

|

1200 |

9 |

150 |

9. 2() |

14612 |

16852 |

13647 |

16846 |

5736 |

6904 |

|

10 |

9. 01 |

15058 |

17544 |

14445 |

17996 |

6004 |

7298 | ||

|

12 |

8. 66 |

1595() |

18929 |

16036 |

20291 |

6536 |

8077 | ||

|

14 |

8. 33 |

16842 |

20311 |

17622 |

22577 |

7061 |

8848 | ||

|

16 |

8.03 |

17734 |

21692 |

19202 |

24856 |

7579 |

9612 | ||

|

18 |

7.75 |

18158 |

22368 |

20109 |

26125 |

7852 |

10009 | ||

|

20 |

7.49 |

18997 |

23668 |

21606 |

28279 |

8334 |

10720 | ||

|

14∞ |

12 |

15() |

7. 66 |

19118 |

22598 |

17828 |

22799 |

8843 |

10970 |

|

14 |

7. 37 |

20171 |

24224 |

19684 |

25475 |

9579 |

12042 | ||

|

16 |

7. 10 |

21223 |

25849 |

21535 |

28144 |

10305 |

13102 | ||

|

18 |

6.85 |

21727 |

26650 |

22599 |

29632 |

10692 |

13658 | ||

|

20 |

6. 62 |

22717 |

28180 |

24353 |

32157 |

11366 |

14646 | ||

注:管桩分类中,钢管采用Q235B的为I型,采用Q345B的为II型,混凝土强度等级为CSO..

B. 1试件与试验装置

B. 1.1抗弯性能试验用试件的长度不宜大于表B.I.1规定的长度上限值,并不应小于 表B. 1.1规定的下限值:,

表B.1.1抗弯性能试验用试件长度限值

|

公称直径Dil( IrIlrI) |

700 |

S(X) |

IO(X) |

1200 |

14∞ |

|

试件长度上限值(m) |

40 |

40 |

40 |

40 |

40 |

|

试件长度下限值(m) |

9 |

10 |

12 |

14 |

16 |

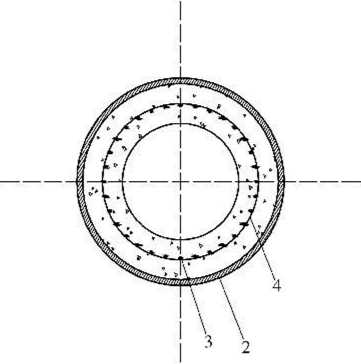

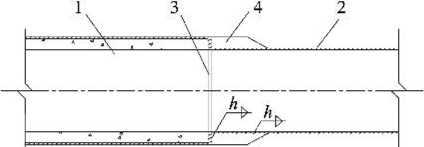

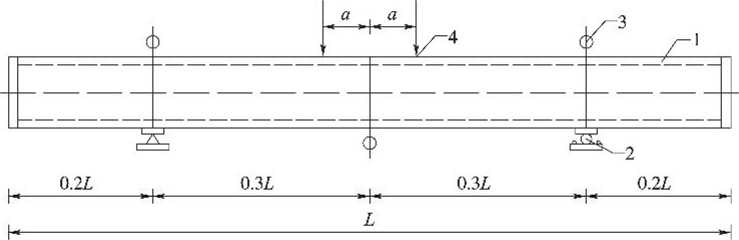

B.1.2 TSC管桩的抗弯性能试验可采用垂直向下加载、垂直向上加载和水平加载的简 支梁对称加载装置■,垂直向下加载装置示意图如图B. 1.2所示。

图B.1.2垂直向下加载装置示意图

I-预制髙强混凝土薄壁钢管桩;2-支座;3-百分表;4-加载点 注:当 OiI ⅛KXXJirun 时,c =0. Sin5Dil > I(X)Oiniri ⅛,α = Ds-1⅞

B.2分级荷载和极限状态的确定

B.2.1抗弯性能试验应按分级荷载加载,分级荷载的确定应符合下列规定:

(1) 当采用垂直向下加载装置试验时,分级荷载按下式确定:

4縊- ^-WL

Pl=一尖一 (B.2.1-1)

j-L~2a

(2) 当采用垂直向上加载装置试验时,分级荷载按下式确定:

4Ml + K&

PI= ~~(B.2. 1-2)

jL-2a

(3)当采用水平加载装置试验时,分级荷载按下式确定:

i 3 V 7

^L-Ia

式中PI——第£级荷载(kN),精确到0. IkN5

Mi---第i级弯矩(kN ♦ m);

W——试件重量(kN);

L--试件长度(m);

a---1/2的加载跨距(m);:.

B. 2.2抗弯性能试验过程中,岀现下列情况之一时应判定试件达到极限状态:

(1) 受压区钢管鼓曲或混凝土破坏时;

(2) 继续加荷但荷载值不再增加时;

(3) 试验加荷时后一级荷载的应变值大于前一级荷载的应变值的5倍时

B.3加载步骤和极限荷载值的确定

B.3.1加载应按IBC管桩抗弯强度的20%级差分级由零加载至抗弯强度的8。%为止; 然后应按抗弯强度的10%级差继续加载至抗弯强度的100%;若试件在抗弯强度的 100%时未达到极限状态,则应按抗弯强度的5%级差继续分级加载至试件出现极限状 态;各级荷载的持续时间应符合现行国家标准《混凝土结构试验方法标准)(GB∕T 50152) 的有关规定。试验过程中应按第B.2.2条观察试件是否达到极限状态,并应测定和记录 每级荷载持续时间结束时的挠度值

B.3.2极限荷载的确定应符合下列规定。

B.3.2.1当某一级荷载的加载过程中试件达到极限状态时,应取前一级荷载值作为 极限荷载值;

B.3.2.2当某一级荷载加载完毕后的持续时间内试件达到极限状态时,应取本级荷 载值与前一级荷载的平均值作为试件的极限荷载值

B.4试件极限弯矩的确定

B.4.1试件的极限弯矩应按下列公式确定:

|

垂直向下加载 |

JL ~2a] |

÷> |

(B.4. 1-1) | |

|

垂直向上加载 |

⅛L ^ 瞞, |

∣^⅛rι |

(B.4.1-2) | |

|

水平加载 |

M = |

2q) |

(B.4. 1-3) |

式中 M--试件的极限弯矩值(kN ♦ nι),精确至1 kN ∙ m;

P——试件的极限荷载值(kN);

L--试件长度(m);

a---1/2的加载跨距(m);

W——试件重量(kN):,

为便于在执行本规程条文时区别对待,对要求严格程度的用词说明如下:

(1) 表示很严格,非这样做不可的,正面词采用“必须”,反面词采用“严禁”;

(2) 表示严格,在正常情况下均应这样做的,正面词采用“应”,反面词采用“不应”或 “不得”;

(3) 表示允许稍有选择,在条件许可时首先应这样做的,正面词釆用“宜”,反面词釆 用“不宜”;

(4) 表示有选择,在一定条件下可以这样做的采用“可”

1∙《碳素结构钢)(GB∕T 700)

2. 《低碳钢热轧圆盘条》(GB/T 701)

3. 《钢筋混凝土用钢 第1部分:热轧光圆钢筋)(GB∕T 1499.1)

4. 《钢筋混凝土用钢 第2部分:热轧带肋钢筋)(GB∕T 1499.2)

5. 《低合金高强度结构钢)(GB∕T 1591)

6. 《预应力混凝土用钢棒》(GB/T 5223.3)

7. 《高强高性能混凝土用矿物外加剂)(GB∕T 18736)

8. 《钢结构工程施工质量验收规范》(GB 50205)

9. 《钢管混凝土结构技术规范》(GB 50936)

10. 《水运工程混凝土结构设计规范》(JX 151)

H-《水运工程钢结构设计规范》(JTS 152)

12. 《水运工程结构耐久性设计标准》(JTS 153)

13. 《海港工程钢结构防腐蚀技术规范》(JIS 153—3)

14. 《码头结构设计规范》(JTSl 67)

15. 《水运工程混凝土施工规范》(JTS 202)

16. 《水运工程混凝土质量控制标准》(JTS 202—2)

17. 《码头结构施工规范》(,ΓΓS215)

18. 《水运工程地基基础试验检测技术规程》(JlS 237)

19. 《水运工程混凝土试验规程》(JTJ 270)

20. 《混凝土制品用冷拔低碳钢丝》(JC/T 540)

21. 《先张法预应力混凝土管桩钢模》(JC/T 605)

22. 《预应力高强混凝土管桩用硅砂粉)(JC∕T 950)

23. 《桩用焊接钢管》(SY/T 5040)

24. 《预应力混凝土管桩》(IOG409)

附加说明

主编单位:中交第三航务工程勘察设计院有限公司

中交上海三航科学研究院有限公司

国鼎(南通)管桩有限公司

参编单位:中船第九设计研究院工程有限公司

长江勘测规划设计研究有限责任公司

中设设计集团股份有限公司

湖北省交通规划设计院

天津港航工程有限公司

主要起草人:曹称宇(中交第三航务工程勘察设计院有限公司)

吴锋(中交上海三航科学研究院有限公司)

(以下按姓氏笔画为序)

丁文智(天津港航工程有限公司)

厉泽逸(长江勘测规划设计研究有限责任公司)

李荣华(中设设计集团股份有限公司)

李增光(中交第三航务工程勘察设计院有限公司)

邱松(中交上海三航科学研究院有限公司)

汪冬冬(中交上海三航科学研究院有限公司)

沈 斌(中交第三航务工程勘察设计院有限公司)

张鹏飞(湖北省交通规划设计院)

卓杨(中交上海三航科学研究院有限公司)

周国然(中交上海三航科学研究院有限公司)

宣以飞(中船第九设计研究院工程有限公司)

姜平平(国鼎(南通)管桩有限公司)

程培军(中交第三航务工程勘察设计院有限公司)

主要审査人:仇伯强(原交通运输部水运局)

(以下按姓氏笔画为序)

王仙美、朱子平、许廷兴、何文钦、李宗哲、胡家顺、梁萌、喻志发 总校人员:刘国辉、田 琦、吴敦龙、李荣庆、檀会春、董 方、曹称宇、金晓博、 王其标、黄周泉、胡千乔

管理组人员:金晓博(中交第三航务工程勘察设计院有限公司) 吴锋(中交上海三航科学研究院有限公司) 王其标(中交上海三航科学研究院有限公司) 胡千乔(中交第三航务工程勘察设计院有限公司)

中华人民共和国行业标准

JTS 167—15—2019

条文说明

1.0.3有关标准主要包括《码头结构设计规范》(JTS 167) X码头结构施工规范》 (JTS 215)、《水运工程混凝土结构设计规范》(JTS 151)、《水运工程钢结构设计规范》 (JTS 152)、《海港工程钢结构防腐蚀技术规范》(JTS 153—3)等

3.1 一般规定

3.1.1 ISC管桩充分利用了钢材和混凝土两种材料特性:

(1) 利用混凝土抗压能力强、钢材抗拉抗剪能力强的特点,组合使用具有良好的受力 性能。

(2) 钢管对混凝土起到套箍和约束作用,有效提高了混凝土的抗压和抗裂的能力。

(3) 锤击沉桩时,抗锤击性能优于预应力混凝土管桩。

(4) 具有良好的抗震性能

3.1.3 IBC管桩与码头结构其他用桩一样,都必须进行《码头结构设计规范》(JTS 167) 规定的承载能力极限状态和正常使用极限状态设计,故列为强制性条文:,

3.1.10 TSC管桩外壁钢管有助于提高桩身混凝土抵抗冻胀破坏、冰凌磨损和撞损的能 力,但目前尚无相关试验研究成果验证,故条文规定考虑冻胀影响:,

3.2桩身结构计算

3.2.2.3基桩在施工期产生的内力,如斜桩的自重弯矩(包含桩内水体与土体重力) 等,在上部结构形成后仍然存在,故在使用期结构计算中予以考虑

3.2.5对钢管和混凝土之间剪应力可不进行验算的规定是根据本规程专题研究《TSC管 桩沉桩质量检验方法研究》中的相关成果得岀的。

3.2.6根据本规程《1SC管桩力学性能研究》专题研究成果,结合ISC管桩锤击施工的特 点以及《码头结构设计规范》(JTS 167—2018)和行业标准设计图集《预应力混凝土管桩》 (IOGu)9),考虑TSC管桩在施工过程中对桩身结构的损伤,在TSC管桩桩身竖向承载力设 计值计算时,应乘以一个“基桩承载力折减系数”叱;此外《预制高强混凝土薄壁钢管桩》 (JG/T 272—2010)中进行ISC管桩轴心受压承载力计算时,也乘以参数叱,并取四=0. 7。 本规程通过专题研究,对比分析上述几本规范的相关规定后,将ψf取值确定为0.7:,

《预制高强混凝土薄壁钢管桩XJG/T 272-2010)中进行TSC管桩轴心受压承载力 计算时,考虑到钢管对混凝土的套箍作用,将混凝土轴心抗压强度设计值。乘以1∙3的 提高系数由于TK运工程桩基施工方法和受力状态的复杂性,本规程中不提高混凝土轴 心抗压强度设计值人,

3.2.7根据本规程《TSC管桩力学性能研究》专题研究成果,结合行业标准设计图集《预 应力混凝土管桩》(IOG409),考虑到预应力钢筋檄头与端板连接处受力不均匀等因素的 影响,将预应力钢筋的受拉承载力进行折减,折减系数取0.85。

3.2.8根据本规程《TSC管桩力学性能研究》专题研究成果,现行国家标准《钢管混凝土 结构技术规范》(GB 50936-2014)和行业标准《薄壁离心钢管混凝土结构技术规程》 (DL/T 5030—1996)、《预制高强混凝土薄壁钢管桩》(JG/T 272—2010)中均对TSC管桩 受弯承载力计算进行了规定,但其计算公式中均包含了拟合得出的经验参数,而该参数仅 是基于TSC-C管桩的数据,未包含ISC-P桩型,具有一定的局限性本规程编制对TSC 管桩受弯承载力进行了专题研究,参考《水运工程混凝土结构设计规范》(JTS 151-2011),对TSC管桩受弯承载力进行了理论推导,并结合TSC管桩抗弯试验验证,给出了 公式(3.2.8-1)、公式(3.2.8-2)

公式(3.2.8-1)、公式(3.2.8-2)对TSC-C管桩受弯承载力的计算结果与依据《钢管 混凝土结构技术规范》(GB 50936—2014)、《薄壁离心钢管混凝土结构技术规程》 (DL/T 5030—1996)、《预制高强混凝土薄壁钢管桩》(JG/T 272—2010)等标准中公式计 算的结果相差不大。

根据对TSC管桩受弯承载力试验数据的分析,TSC管桩从加载至破坏,其受力过程可 以分为三个阶段。当载荷较小时,TSC管桩跨中挠度、应变随着载荷增大基本上呈线性关 系,钢管和混凝土共同承担外载,管桩处于弹性范围之内;当载荷继续增大时,混凝土首先 出现开裂,底C管桩整体抗弯刚度减小,跨中挠度增长速度加快,直至TSC管桩钢管达到 屈服强度;当钢管达到屈服强度后,跨中挠度及拉应变持续增大,此时IBC管桩达到受弯 极限承载力:,

表3. 1为按公式(3.2.8-1)、公式(3.2.8-2)计算的ISC管桩受弯承载力与试验实测 值的对比。从表中可以看出,试验桩的极限弯矩大于理论计算值,具有一定的安全度<,

表3.1试验桩變弯承载力与实测值对比

|

管桩外径 (IrlIrI) |

管桩内径 (IrlIrI) |

钢管材质 |

钢管壁厚 (IrllrI) |

受弯承载力 计算值 M(kN » Iri) |

受弯承载力实测值 何实测(kN » IrI) |

峋测/所 | |

|

I(X)O |

740 |

Q235B |

10 |

3628 |

4882 |

134% | |

|

I(XX) |

740 |

Q235B |

1() |

3628 |

5687 |

157% | |

|

S(X) |

580 |

0235 B |

1() |

1688 |

2129.5 |

126% | |

|

4()0 |

220 |

0235 B |

6 |

286 |

第一'根 |

381 |

133% |

|

第二根- |

381 |

133% | |||||

|

第三根 |

392.25 |

137% | |||||

|

6(X1 |

38() |

0235 B |

6 |

676 |

第一'根 |

898.5 |

133% |

|

第二根- |

821.25 |

121% | |||||

|

第三根 |

898.5 |

133% | |||||

3.2.10根据《TSC管桩力学性能研究》专题研究成果,本条计算公式结合《水运工程混 凝土结构设计规范》(JTS 151—2011)的规定给出。对于底C-P管桩的换算截面面积、截 面惯性矩,参考了《钢管混凝土结构技术规范》(GB 50936—2014)的相关规定“

3.2.12根据本规程《TSC管桩力学性能研究》专题研究成果,预应力总损失值取决于很

多因素:如混凝土和钢材的性能、养护与湿度条件、预加应力的时间和大小、预应力工艺 等ISC桩除考虑上述因素外,还考虑了管壁与混凝土组合的特点,提出的相关计算公式 经过了试验验证。

3.3构 造

3.3.4本条最小有效壁厚是根据《钢管混凝土结构技术规范》(GB 50936—2014)中对受

压为主的钢管混凝土构件,圆形截面的钢管外径与壁厚之比D/t不应大于135 弯为主的钢管混凝土构件,圆形截面的钢管外径与壁厚之比D/t不应大于177售的规定 计算求得的:,

3.3.7 IBC-P管桩制作工艺、流程基本与先张法预应力高强混凝土管桩相同,本条端板 厚度的规定是在广泛调研的基础上,参考了《水运工程先张法预应力高强混凝土管桩设 计与施工规程》(JIS 167—8—2013)和《预应力混凝土管桩》(IoG409)形成的

3.4防

3.4.1曾C管桩的钢管是TSC管桩结构的关键组成部分,处于桩的外侧,易于受环境影 响,且壁厚较小,腐蚀后对桩的性能影响明显;而拼接处也易于腐蚀、腐蚀后直接影响桩的 传力性能,甚至破坏,腐蚀环境下对钢管和拼接处进行防腐蚀处理是十分重要的

3.4.4 ISC-PW 的钢管与钢筋笼的接触,会同为腐蚀电位的不同而造成电偶腐蚀,将 加速预应力钢筋的锈蚀,影响管桩的性能,故强制规定TSC-P管桩的钢管不应与钢筋 笼接触

4.2混凝土和钢管

4.2.3钢板锈蚀严重是指钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面 锈蚀等级和除锈等级》(GB 8923)规定的C级及C级以上

4.3成 型

4.3.8钢筋笼两端的螺旋筋20Omm ~300mm范围为方便安装端板,一般在就位后采用 铁丝绑扎牢固;端板锚筋在安装端板时会有偏位现象,故在安装好端板后需要及时复位

4.5养 护

4.5.3管桩升温、降温梯度过大时极易出现裂缝,釆取措施后可有效降低温度梯度,防止 出现裂缝,故条文中要求严格控制升、降温梯度

6.1 沉桩工艺

6.1.4试打桩利用工程桩可降低工程造价。试打桩的目的是验证桩的可打性,并为设计 确定桩长提供参考<,

目前,在大型工程中,采用长桩及大吨位锤沉桩的情况日益较多,工程中安排试打桩 很有必要,有利于合理选用桩锤系统(包括桩帽、锤垫、桩垫等辅助配件),通过试打桩获 取最佳的沉桩效果,为后期大规模沉桩,提供合适的沉桩参数:,

6.1.8柴油锤的锤垫多用直径25mm以上粗钢丝绳割成小段,纵横分层铺设制成,使用 效果较好。

6.1.14根据对不同截桩方式试验的结果表明,截桩方法对预应力传递性能有直接影响, 例如采用大锤截桩和风镐截桩对预应力传递长度较大,采用切割机截桩则影响较小

6.2质量控制

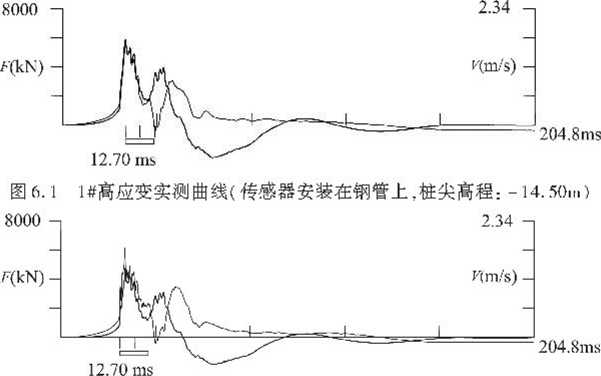

6.2.3.2根据本规程《TSC管桩沉桩质量检验方法研究》专题研究成果制定。现场开 展了 2根试验桩的高应变检测,采用两套高应变设备同时开展测试。一套设备对应的力 和加速度传感器安装在IBC管桩表面钢管上;另一套设备对应的力和加速度传感器安装 在相同断面的桩身混凝土上,打桩前在传感器安装位置的钢管上开了一个 15Omnl X 15Omm方孔对两根TSC管桩开展了高应变全程监测,两根试验桩的实测结果 比较接近。图6.1和图6.2为其中一根试验桩同一锤下高应变实测曲线,表6. 1为应力 波波速、最大锤击力、完整性、锤击能量等实测结果

图6. 2 1#高应变实测曲线(传感器安装在混凝土上,桩尖高程:-14. 5()In)

表6.1传感器安装在钢管上和混凝土上实测结果对比

|

传感器安装位置 |

应力波波速(ir∣∕s) |

最大锤击力(kN) |

完整性系数(%.) |

锤击能*(kJ) |

|

钢管 |

4535 |

5811 |

86 |

63 |

|

混凝土 |

4535 |

6167 |

79 |

60.8 |

从高应变实测曲线和表6. 1可以看出,传感器安装在钢管上和安装在混凝土上得到 的力和速度的传播规律基本一致,实测的应力波波速相同,说明应力波在钢管上和混凝土 上协调传播最大锤击力、完整性系数、锤击能力等参数有一定的差异,但差别不大,主要 由现场测试误差引起,基本不影响桩身完整性、承载力的判断和分析。

因此,在对TSC管桩进行高应变检测时,测量传感器安装在钢管上、混凝土上均可, 现场测试时可根据检测作业方便性以及对桩身局部破坏的程度(传感器安装在混凝土上 时需要在TSC管桩表面开孔)等角度综合判断确定具体的安装部位。

6.2.3.3根据本规程《TSC管桩沉桩质量检验方法研究》专题研究成果,TSC桩考虑了 混凝土和钢材的组合效应,钢材取钢管桩的纵波波速,混凝土取PHC桩的纵波波速,根据 弹性模量换算得出ISC桩的等效纵波波速

6.2.3.4根据本规程《TSC管桩沉桩质量检验方法研究》专题研究成果,TSC管桩截面 由于存在钢和混凝土两种材料,两种材料的密度、弹性模量等参数有较大差别,现场测试 时输入的桩身密度、弹性模量、应力波波速等参数为TSC管桩截面钢管和混凝土的等效 值,因此现场得到的TSC管桩实测拉应力和压应力也是等效值,桩身混凝土或钢管的最 大拉应力、压应力等参数需要通过换算得到计算公式基于钢管和混凝土协调变形,任一 截面钢管和混凝土应变相同:,

B. 1试件与试验装置

B. 1.1当抗弯性能试验用的TSC管桩长度过短时,抗弯性能试验的检验值易受剪切力 影响,参考日本同类产品标准以及《预制高强混凝土薄壁钢管桩》(JG/T 272-2010),当 ISC管桩长度满足£35x(67)+ !.0)/3时,剪切力的影响基本可以忽略:,表B. 1. 1中根 据该条件给出了抗弯性能试验用TSC管桩长度的下限值;上限值的设定是根据实际工程 中TSC管桩的使用情况,并结合《预制高强混凝土薄壁钢管桩》(JG/T 272-2010)中条文 确定的8

48