Ss 二 103, 4 MPa

110. 32

96. 53

82. 74

68.95

55. 16

41,37

27. 58

13÷ 79

0.02 0.004 ,ɑæe ɑoæ ɑoɪo ɑoɪa ɑou αoιe αoi8 QCaO αo22

(f-c)∕J?的比值

IcS 75. 200

SY

E 98

备案号:18037—2006

SY/T 0608—2006

DeSign and COnStrUCtiOIl Of large, welded, IOW - PreSSUre StOrage tanks

2006-07-10 发布 标准分享网WWW. bzfxw. COm免费下载

2007-01-01 实施

5.17多个开孔的补强..................... •.

5.23焊接接头系数 ..................................................'•

6.8焊工和焊接操作工的考核....................................■'

∏

附录V (资料性附录)国内最低日平均温度低于-20"C的气象台站及数据摘要

附录W (资料性附录)本标准与API Std 620: 2002的技术性差异及其原因

附录X (资料性附录)本标准章条编号与APlStd 62(): 2。02章条编号对照

-⅜r. —J—

本标准修改釆用APlStd 620: 2002《大型焊接低压储罐的设计与建造》及2004年补遗(英文 版)。

本标准根据APlStd 620: 2002 Tenth edition ferUary及2004年补遗重新起草。为了方便比较, 在资料性附录X中列出了本标准章条编号与API Std 620: 2002章条编号的对照一览表。

本标准在釆用API Std 620 : 2002时进行了修改,其中技术性差异用垂直单线标识在它们所涉及 的条款的页边空白处,并在附录W中给出了技术性差异及其原因的一览表,以供参考。

本标准除包括了附录W和附录X已表明的差异外,还做了下列编辑性修改:

a) 删除了 APlStd 620: 2。02 的前言;

b) 删除了 APl Std 620: 2002的“特殊说明”;

C)采用了我国法定计量单位,APlStcl 620: 20。2中使用的单位部分保留在括号中;

d)增加了资料性的附录V。

本标准的附录B、附录Q、附录R、附录S和附录U为规范性附录,附录A、附录C、附录D、 附录E、附录F、附录G、附录H、附录I、附录K、附录L、附录M、附录N、附录。、附录P、附 录V、附录W和附录X为资料性附录。

本标准由石油工程建设专业标准化委员会设计分会提出并归口。

本标准起草单位:中国石油天然气管道工程有限公司天津分公司、廊坊分公司。

本标准主要起草人:李力秀、孟凡彬、吴绍英、唐志国、杨文洪、崔慧娟、杜金玉、王世斌、胡 婉莹、李风舞、赵翠玲(正文部分),尹晔昕、程晖、孙正国、王育民、许杰、胡春伟、傅伟庆、刘 凌、段金燕、曲忠奎(附录部分)。

1范围

1.1.1本标准适用于具有单一垂直回转轴,用于储存石油中间产品(气体或蒸气)、成品以及其他类 似液体的大型钢制焊接低压地上储罐的设计与建造。

1.1.2 本标准适用于设计压力〈表压)小于0- IMPa (151b∕in2),金属温度不高于121°C (250 °F) 的储罐。

1.1.3本标准的基本规定适用于最低日平均环境温度为-45°C (-5OT)以上的建罐地区。附录S 中的低压不锈钢储罐不受环境温度的限制。附录R适用于金属温度范围为-51°C〜4.5。C (-60 T-+ 40 T)冷藏产品的低压储罐。附录Q适用于金属温度不低于-168'C (-27OT)的液化屈气低压 储罐。

1.1.4本标准的规定可适用于:

a) 盛装或储存液面以上存在气相空间的液体储罐。

b) 单独盛装或储存气体或蒸气的储罐,但不适用于悬挂式的气体罐。

1.1.5本标准中的规定未包括卧罐,但是可运用其适宜的部分,并根据工程实践,设计和建造卧罐。 对未包括的卧罐细节,其安全性应与本标准提供的设计和建造细节的安全性相同。

1.1.6附录A提供了技术咨询回复。

1.1.7附录B提供了本标准未列材料的使用。

1.1.8附录C提供了储罐基础的推荐作法。

1.1.9附录D提供了储罐支承结构的推荐作法。

1.1.10附录E提供了储罐内部和外部附属结构的推荐作法。

1.1. ∏ 附录F提供了各种设计问题应用有关规定的举例.

1.1.12附录G提供了有关腐蚀裕量和氢致裂纹的考虑。

1.1.13附录H提供了预热、焊后热处理和应力消除推荐作法。

1.1.14附录I提供了锤击处理的建议作法。

1.1.15附录J为将来增补时的预留。

1.1.16附录K提供了对确定安全泄放能力的建议。

1.1.17附录L提供了储罐的抗震设计。

1.1.18附录M提供了推荐的承包商报告内容。

1.1.19附录N提供了压力泄放装置的安装。

1.1. 20附录O提供了低压储罐安装推荐作法。

1.1. 21附录P提供了无损检测和试验要求汇总。

1.1.22附录Q适用于液化炷气低压储罐的设计和制造。

1.1. 23附录R适用于冷藏产品低压储罐的设计和制造。

1.1. 24附录S适用于非冷冻介质的奥氏体不锈钢储罐。

1.1. 25附录U提供了储罐焊接接头采用超声检测代替射线检测的细则O

1. L 26附录V提供了国内最低日平均温度低于- 2(ΓC的气象台站及数据摘要。

1.1.27附录W提供了本标准与API Std 620; 2002的技术性差异及其原因。

1. 1. 28 附录X提供了本标准章条编号与APl Std 620: 2002章条编号的对照。

1.2.1由于建造的罐体大小和形状不同,本标准所给出的规定不能包括全部的设计和建造细节。对 于一个特定的设计本标准中未给出的规定,应由承包商提供设计和建造细节,并经业主授权的代表同 意,并且这些细节提供的安全性要与本标准提供的相符。

1. 2.2与按本标准建造储罐”的罐体相连接的内部和外部接管,超出以下范围的不在本标准规定范 围内:

a) 螺栓连接法兰的第一个法兰密封面。

b) 罐体外侧螺纹连接的第一个螺纹接头。

C)焊接连接的第一道环向接头[与外部管线连接的大于DN50mm (2in)的接管,应伸出罐体 外至少20Omm (8in),并应限界于栓接法兰丄

1.2.3使用本标准铭牌的承包商,应保证储罐的建造符合本标准的要求。

2规范性引用文件

下列文件中的条款通过本标准的引用而构成本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方 研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

2.1国内规范性引用文件

GB 150钢制压力容器

GB/T 229金属夏比缺口冲击试验方法

GB/T 699优质碳素结构钢技术条件

GB/T 700碳素结构钢

GB/T 1220不锈钢棒

GB/T 1591低合金高强度结构钢

GB/T 3077合金结构钢技术条件

GB 3193铝及铝合金热轧板

GB/T 3274碳素结构钢和低合金结构钢热轧厚钢板及钢带

GB/T 3375焊接术语

GB 3531低温压力容器用低合金钢钢板

GB 4237不锈钢热扎钢板

GB/T 4437铝及铝合金热挤压管

GB 6654压力容器用钢板

GB 6479化肥设备用高压无缝钢管

GB/T 8163输送流体用无缝钢管

GB/T 9112钢制管法兰类型与参数

GB/T 9445无损检测人员资格鉴定与认证

GB/T 12604. 1无损检测术语 超声检测

GB 13296锅炉、热交换器用不锈钢无缝钢管

GB/T 14976流体输送用不锈钢无缝钢管

1)专业术语“罐体”涉及罐的顶、壳和底的定义见3. 5。按附录Q和附录R建造的储罐可能有内、外两层顶、 壳和底。在这些双层壁的储罐中,a)在两层罐壁之间的环形空间输送冷冻产品或气体的接管,b)穿过外罐 至第一条环向接头的接管,必须符合附录Q和附录R的接管规定。

GB 19189压力容器用调质高强度钢板

GB 50236现场设备、工业管道焊接工程施工及验收规范

GB 50253输油管道设计规范

GB 50341立式圆筒形钢制焊接油罐设计规范

JB 4708钢制压力容器焊接工艺评定

JB/T 4709钢制压力容器焊接规程

JB 4726压力容器用碳素钢和低合金钢锻件

JB 4727低温压力容器用碳素钢和低合金钢锻件

JB 4728压力容器用不锈钢锻件

JB 4730压力容器无损检测

HG 20592钢制管法兰型式、参数(欧洲体系)

HG 20615钢制管法兰型式、参数(美洲体系)

SY/T 0510钢制对焊管件

2.2国外规范性引用文件

AA2i

铝结构技术条件一许用应力的设计和注释

ACp

318钢筋混凝土的建筑规范要求(ANSI/ACI 318)

钢结构手册

API

Std 605大直径碳钢法兰(公称直径26〜60;等级75, 150, 300, 400, 600和900)

Std 620大型焊接低压储罐的设计与建造

Std 2000常压和低压储罐的通气装置(非冷冻和冷冻的)

ANSF)

H35.2轧制铝材的尺寸公差

ASME5>

Bl. 20.1 一般用管螺纹(英制)(ANSI/ASMEBI.20. 1)

B16. 5 管法兰和法兰附件(ANSI/ASME B16. 5)

B16. 47 大直径管钢制法兰(ANSl/ASME B16. 47)

B31.3 化工厂和炼油厂管道(ANSI/ASMEB31. 3)

B36. IoM 焊接和无缝轧制钢管(ANSI/ASME B36. 10)

B96. 1焊接的铝合金储罐(ANSI/ASME B96. 1)

锅炉和压力容器规范

第V卷无损检测

第皿卷压力容器第1分篇

第IX卷焊接和钎焊评定

CP-189无损检测人员资格证书与评定标准

SNT -TC-IA推荐的实施规程无损检测人员的资格评定利证书 ASTMS)

A6结构用轧制厚钢板、型钢、钢板桩和棒钢的一般要求

A2O压力容器用铜板的一般要求

A36结构钢

A105管道元件用碳素钢锻件

Al 06高温作业用碳素钢无缝钢管

A131船用结构钢

A181通用管道用碳素钢锻件

A182高温用锻制或轧制的合金钢管法兰、锻制管件、阀门和零件

A193高温用合金钢和不锈钢螺栓材料

A194高温高压螺栓连接用碳钢和合金钢螺母

A213锅炉、过热器和换热器用铁素体和奥氏体合金无缝钢管

A240压力容器用耐热馅及铭镣不锈钢厚板、薄板和钢带

A283低、中强度的碳素钢板

A285压力容器用低、中强度碳素钢板

A312奥氏体不锈钢无缝和焊接铜管

A320低温用合金钢螺栓材料

A333低温用无缝和焊接钢管

A334低溫用碳素钢和合金钢无缝钢管或焊接钢管

A350管道元件用的要求缺口韧性试验的碳素钢和低合金钢锻件

A351受压元件用奥氏体、奥氏体一铁素体(双相)钢铸件

A353压力容器用二次正火加回火的9%镣合金钢板

A358高温用熔焊奥氏体铭一镣合金钢管 ■

A370钢制品机械性能试验方法和定义

A403锻制奥氏体不锈钢管件

A480压延不锈和耐热钢厚板、薄板和钢带的一般要求

A516中低温压力容器用碳素钢板

A522低温用锻制或轧制含8%和9%镣合金钢法兰、管件、阀门和零件

A537压力容器用热处理碳镒硅钢板

Λ553压力容器用调质8%和9%镣合金钢板

A573改善韧性的碳素结构钢板

A633正火高强度低合金结构钢

A645压力容器用特殊热处理的5 %镣合金钢板

A662中低温压力容器用碳一镒钢板

A678结构用调质碳钢板和高强度低合金钢板

A737压力容器用高强度低合金钢板

A841用热控制轧制工艺(TMCP)生产的压力容器用钢板

B209铝和铝合金薄板和厚板

B210铝和铝合金拉制无缝管

B211铝和铝合金棒材和线材

B221铝合金挤制棒材、线材、型材和管材

B241铝合金无缝管和挤压无缝管

B247铝和铝合金模锻件、手工锻件和轧制的环形锻件

B308铝合金6061 - T6标准轧制的或挤压的结构型材

B444镣一铭一铝一锯合金管子

B619镣和镣一钻合金标准尺寸的焊管■

B622竦和镣一钻合金无缝钢管

E23金属材料缺口冲击试验

AWS'J)

A5.11镣和镣合金药皮焊条(ANSI/AWSA5.11)

A5. 14镣和镣合金填充丝和焊丝(ANSI/AWS A5.14)

3术语和定义

下列术语和定义适用于本标准。

3.1

最大许用应力 InaXhlm allowable StreSS

本标准中给出的或提供的设计公式中,对指定的材料、载荷特性和储罐构件或零件所允许的最大 应力。

3.2

设计压力 design PreSSUre

操作时储罐顶部气相空间的最大正压力(表压"它是储罐安全泄放装置压力设定的依据。设计 压力与本标准所指储罐的“公称压力”的意义相同.

3.3

公称液体容积 IIOnninai IiqUid CaPaCity

设计最高液位和最低液位之间储存的液体容积(不包括罐内无效容积)O

3.4

液体总容积 total IlqUid CaPaCity

设计最高液位以下储存液体的容积(不包括罐内无效容积)。

3.5

罐体 tank Wall

限定储罐范围的各种回转体表面的全部板壳,使储罐内部与周围大气隔开。圆筒形储罐的平底包括在 罐体内。因此,罐体包括罐壁、罐顶和罐底。但是,不包括下列任何位于罐体上或伸出罐体外的部件:

a) 接管、人孔、补强圈或盖板。

b) 隔板、连接板、桁架、结构支柱或其他构件.

C)从罐体上突出的抗压圈角钢、扁钢或钢梁部分。

d)其他的附件。

3.6

焊接术语 WeIdJng term

9)美国焊接协会,550 N. W. LeJeUne Road, Miam如 FiOrida 33135, www.aws.org”

焊接术语定义见GB/T 3375o

顾客。

承担设计或制造并具有相应资质的单位。

4材料

4.1 一般规定

4.1.1材料的技术条件

按本标准建造的储罐所使用的材料,应符合本章的要求(对于特殊材料的要求见附录Q、附录R和附 录S)。釆用其他标准生产的材料,若满足本章所列材料规范的全部要求,并经业主同意,也可以选用。

4.1,2不能完全鉴别的材料

对于已有的板材或管材,如果不能确认与本标准所列材料的技术条件完全一致,应按附录B规 定进行检验,验证合格后,可用于建造符合本标准规定的储罐。

4.1.3受压附件

所有受压附件,如管件、阀门、法兰、接管、焊接短管、焊接盖板、人孔构件和盲法兰盖均应使 用本标准规定的材料制造,特殊部件可使用ANSl标准认可的材■料制造。这些附件应标明承包商的厂 名或商标,以及所用标准要求的其他标记。这些标记应标明适用的额定工况和材料应符合的标准和规 范。如果受压附件上已有的任何永久性的或临时性的标记经检验员认可,能说明承包商特定项目的书 面资料的,以替代受压附件的详细标记,也认为是符合本标准要求的。

4.1.4小型零部件

小尺寸的铸件、锻件或轧制件。当没有工厂试验报告或合格证书时,只要检验员判定其适用于指 定的用途,对焊接件是可焊的材料等级,则这些部件是可以使用的。

4.2钢板

4.2.1 一般规定

4. 2.1.1承受薄膜应力的钢板,或对储罐的整体结构起重要作用的钢板(包括平底圆筒形储罐的罐 底边缘板),均应符合所选择材料的规范,罐壁所使用钢板在最低日平均环境温度下,应具有较高的 抗低温脆性破坏的能力。

4. 2.1. 2任何情况下,业主应规定设计温度,储罐使用的板材应符合表1、表2中对温度使用范围 的要求,除有特殊要求和4. 2.2的规定以外,接触非冷藏液体的材料,其设计温度应高于建罐地区最 低日平均环境温度8°C (15T)O最低日平均环境温度应取建罐地区尽可能长时间里的气温记录。建 罐地区无记录时,可按附录V确定或由业主根据所掌握的最可靠的资料估计最低日平均环境温度。 凡有特殊措施的场合(如罐外有保温,或加热储液),能保证罐壁温度不低于最低日平均环境温度加 8°C (15T)时,金属温度应通过计算或由现有的类似储罐的实际温度参数确定,按严者执行。

4. 2.2低应力设计

当设计条件下的实际应力不超过许用拉伸应力的1/3时,为低应力设计。其设计准则为;

a) 不与储罐内储存液体或气体接触的部件,按表1、表2选材时,不必考虑金属设计温度(见 Q. 2. 3 和 R. 2. 2) O

b) 储罐液面以上气相空间或储存气体且不与内罐物料相接触的储罐部件,按表1、表2选材时, 设计温度可以提高16°C (30T)O

C)非冷藏产品平底圆筒形储罐罐底(符合5. 11.2要求的带平衡结构的)所用钢板除与罐壁焊接

的底板外,均可以从表1、表2中选择任何材料制造。

表1中国钢板标准及最低技术要求

|

序 号 |

钢 号 |

使用范围 |

钢板标准 |

备 注 | |

|

设计温度 OC |

最大板厚 mm | ||||

|

1 |

Q235 -A. F |

>0 |

12 |

GB/T 3274 | |

|

2 |

Q235 - A |

>0 |

20 |

GB/T 3274 | |

|

3 |

Q235 - B |

>0 |

24 |

GB/T 3274 | |

|

4 |

Q235 - C |

>0 |

30 |

GB/T 3274 | |

|

5 |

20R |

>-20 |

34 |

GB 6654 |

a∣b>c |

|

6 |

16MnR |

>-20 |

34 |

GB 6654 |

alb>c |

|

7 |

16MnDR |

>-40 |

16 |

GB 3531 |

C |

|

8 |

15MnNbR |

>-20 |

34 |

GB 6654 |

b,e |

|

9 |

12MnNiVR |

>-20 |

34 |

GB 19189 | |

|

10 |

07MnNiMOVDR |

>-40 |

16 |

GB 19189 |

b,c |

|

a厚度大于30mm的钢板应在正火状态下使用。 b厚度大于3Qmm的16MnR. 20R、15MnNbR,应逐张进行超声检测,按JB 4730的规定,IH级为合格。调 质供货的钢板,应逐张进行超声检测,按JB473。的规定,II级为合格。 C应按4. 2. 5.1的要求进行夏比V型缺口冲击试验。 | |||||

表2 ASTM钢板标准及最低技术要求

|

序 号 |

钢 号 |

使用范围___ |

备 注 | ||

|

钢板标准 |

等 级 |

设计温度 OC |

公称厚度 mm | ||

|

1 |

4.2 3.3所列 |

≥18 |

≤19 | ||

|

≥-4 |

W12 | ||||

|

2 |

ASTM A36 , |

≥18 |

≤25 | ||

|

3 |

ASTM A36 修正 2 |

≥-4 |

◎ | ||

|

4 |

ASTM A131 |

B |

2-4 |

≤25 | |

|

⅛-20 |

≤12 | ||||

|

CS |

≥-20 |

>12 | |||

|

37 |

≤25 | ||||

|

A 37 |

>25 |

a | |||

|

5 |

ASTM A516 |

55, 60, 65, 70 |

≥-20 |

>12 |

b |

|

≥-37 |

≤12 | ||||

|

≥-37 |

14 〜25 |

e | |||

|

. ≥-37 |

>25 |

a>c | |||

表2 (续)

|

序 号 |

钢 号 |

___使用范围 |

备 注 | ||

|

钢板标准 |

等 级 |

设计温度 OC |

公称厚度 mm | ||

|

6 |

ASTM A573 |

58, 65» 70 |

>-20 |

>12 |

b |

|

≥-37 |

≤12 | ||||

|

58 |

≥-37 |

14 〜25 |

C | ||

|

≥-37 |

>25 |

9<C | |||

|

7 |

ASTM A537 |

级别1和级别2 |

≥-37 |

<25 | |

|

≥-37 |

>25 |

P | |||

|

8 |

ASTM A662 |

B, C |

≥-20 |

>12 |

b |

|

≥-37 |

≤12 | ||||

|

≥-37 |

14 〜25 |

C | |||

|

m亠37 |

>25 |

aτc | |||

|

9 |

ASTM A633 |

C, D |

N-37 |

≤25 | |

|

≥-37 |

>25 |

S | |||

|

10 |

ASTM A678 |

A, B |

≥-37 |

≤25 | |

|

≥-37 |

>25 |

P | |||

|

11 |

ASTM A737 |

B |

≥- 20 |

>12 | |

|

≥~37 |

≤25 | ||||

|

≥-37 |

>25 |

a | |||

|

12 |

ASTM A841 |

1 |

≥-37 |

≤25 | |

|

≥-37 |

>25 | ||||

|

』每张钢板均应按4, 2. 5, 2做冲击试验。 b厚度大于38mm (l1∕2i∏)的钢板均应为正火板。 C钢板应是正火或淬火加回火的钢板(见4 2.4.2)。 | |||||

4. 2.3钢板标准

4. 2. 3.1 一般要求:钢板标准应按4. 2. 3. 2〜4. 2. 3. 3所列的各项执行,并应符合4.2.4和表1、表 2中的修正和限制的各项规定。

4. 2. 3. 2中国标准:

a) GB/T 700 o

b) GB/T3274。

C) GB 3531 o

d) GB 6654。

e) GB 191890

a) ASTM A20o

b) ASTM A36,并需符合以下APl修正的要求:

1) 要求镒含量范围为O. 80⅝~1.20⅜,

2) 供应的材料不应是沸腾钢或半镇静钢。

C) ASTM A131 (仅结构级)。

d) ASTM A283 [仅C级和D级,且最大公称厚度为19mm <3∕4in)丄

e) ASTM A285 [仅C级,且最大公称厚度为19mm (3∕4in)丄

O ASTM A516,并需符合以下APl修正的要求:

1) 修正1要求熔炼分析最大碳含量为0.20⅝ ;允许最大锭含量应为1. 50%。

2) 修正2要求熔炼分析最低镒含量降至().70%和最大锭含量增至1.4()%。熔炼分析最大碳 含量应限制到().2()%。钢为正火钢。熔炼分析最大硅含量可增至().50%,

g) ASTM A537,并需符合以下APl修正的要求:

D熔炼分析最低镒含量应为().80%。

2)熔炼分析,如最大碳含量为0.20%,其最大镒含量可增至1.60%。

h) ASTM A573o

i) ASTM A633 (仅 C 级和 D 级)。

J) ASTM A662 (仅 B 级和 C 级)。

k) ASTM A678 (仅 A 级和 B 级)。

l) ASTM A737 (仅 B 级)。

m) ASTM A841 (仅 1 级)。

4. 2. 4钢極制造

4. 2.4.1所有钢板均应釆用电炉或碱性吹氧法冶炼,不应使用粗轧钢板。受压部件所用的钢板(除 按表1与表2的要求确定厚度的钢板),应按边缘基准厚度订货,以保证钢板厚度负偏差不大于

0. 25mm (0.0Iin)O这一规定并不禁止使用按重量基准订货的钢板,但沿钢板边缘多点测量所确认的 实际厚度,其最小值与设计所需厚度的负偏差不大于O- 25mm (0. Olm)O

注:使用钢板Q235-A. F、Q235-A、Q235 - B、Q235 - C等碳素结构钢板时,钢板的厚度负偏差应按相应的| 标准,确定板厚时,应考虑厚度负偏差。

4. 2. 4. 2经业主同意,控轧钢板或热机控制工艺(TMCP)生产的钢板(为了提高缺口韧性,由指 定的热轧工艺生产的材料)可用以取代要求正火处理的钢板。每张轧制钢板均应按R.2. L2的规定 进行夏比V型缺口冲击试验。

4.2.5冲击试验试样

4. 2. 5.1当表1有要求,下述钢板应进行夏比V型缺口冲击试验。

a) 凡符合下列条件的钢板,应每批取…张进行夏比V型缺口低温冲击试验。

1) 设计温度低于IrC且厚度大于25mm,设计温度低于-IcrC且厚度大于16mm的2()Ro

2) 设计温度低于-IerC且厚度大于20tnm的16MnR、15MnNbRO

b) 凡符合下列条件的钢板,应逐张进行夏比V型缺口冲击试验。

D调质供货的钢板。

2)设计温度低于-20°C的16MnDRO

4. 2. 5. 2当表2有要求,每张钢板(钢板指的是由一个钢板坯轧制的,或者由一个钢锭直接轧制的 一批钢板)均应进行夏比V型缺口冲击试验。

4. 2. 5. 3钢板的夏比V型缺口冲击试验应按GB/T 229试样进行。除了本标准中规定可用表R∙ 5中 冲击值代替表R. 2中的值以外,应满足R- 2. 1. 2中的要求。 '

4.3钢管、法兰、锻件

储罐部件承受内压所用的钢管、法兰、锻件,应符合4.3. 1-4. 3. 5的相关要求。

4.3.1钢管

4. 3.1.1钢管应遵循下列标准之一,金属设计温度低于-20'C时,钢管材料应符合表R ]或表R. 3的要求。|

a) GB 6479。

b) GB/T 8163 0

4.3.1.2钢管标准的使用范围见表3。

表3无缝钢管使用范围

|

序号 |

钢 号 |

使用范围 |

钢管标准 |

使用状态 | |

|

设计温度 OC |

壁 厚 mm | ||||

|

1 |

10 |

>-20 |

≤16 |

GB/T8163 |

热轧或正火 |

|

>-30 |

≤16 |

GB 6479 |

正火 | ||

|

2 |

20 |

>-20 |

≤10 |

GB/T 8163 |

热轧 |

|

3 |

20 |

>-20 |

≤16 |

GB 6479 |

______IEΛ______ |

|

4 |

16Mn |

>-20 |

≤16 |

GB/T 8163 |

热轧 |

|

>-40 |

≤20 |

GB 6479 |

正火____ | ||

4.3.2组焊管件

组焊管件,如弯头、三通和U型弯头,按本标准有关章节规定,可釆用熔焊的焊接方法制造。

4.3.3法兰

4.3.3.1法兰应遵循下列标准:

a) GB/T 9112 o

b) HG 20592 0

C) HG 20615 0

d) ANSI/ASME B16. 5„

e) ANSI/ASME Bl6. 47 (B 系列)。

4.3.3.2用于板制接管法兰的钢板材料的物理机械性能应优于或等于上述标准的要求,并应符合

4. 2. 3的要求。

4.3.4锻件

4.3. 4.1锻件应遵循下列标准:

a) JB 4726。

b) JB 47270

C) JB 47280

4.3. 4. 2公称厚度大于3∞mm或设计金属温度不大于~ 20°C的低合金钢锻件应选用HI级或IV级锻件。

4.3. 4. 3低合金钢锻件使用温度不大于-20°C时,其热处理状态及最低冲击试验温度按表4的规定O

表4低合金钢锻件使用状态及最低冲击试验温度

|

钢 号 |

热处理状态 |

公称厚度 tn∏ι |

最低冲击试验温度 OC |

|

16MnD |

调质 |

-40 | |

|

09MnNiD |

调质 |

_ ≤300 |

-70 |

|

20MnMoD |

调质 |

≤300 |

* -40 |

|

>300—700 |

-30 | ||

|

08MnNiCrMOVD |

调质 |

≤300 |

-40 |

|

10Ni3MoVD |

_____调质 |

' ≤300 |

-50 |

4.3.5韧性的要求

当设计温度低于-2()°C时,承受内压的钢管、法兰、锻件应进行夏比V型缺口低温冲击试验, 冲击试验要求应符合GB 150中的规定。

4.4螺栓材料

螺栓可采用合金钢或低合金钢制造,并应符合或优于"”以下标准要求:

a) GB/T 699;

b) GB/T 700;

C) GB/T 3077 o

螺栓、螺母材料的使用范围见表5。

表5螺栓、螺母材料使用范围

|

序号 |

钢 号 |

钢材标准 |

使用状态 |

使用温度 OC |

备 注 |

|

1 |

Q235 - A |

GB/T 700 |

热轧 |

>-20 | |

|

2 |

20, 25, 35 |

GB/T 699 |

正火 |

>-20 |

S |

|

3 |

30CrMoA |

GB/T 3077 |

调质 |

>-100 |

b |

|

4 |

3 5 CrMOA |

GB/T 3077 |

调质 |

>-10(] |

b |

|

3为号、25号钢只用于螺母. b当使用温度不大于-2。C时,应进行使用温度下的低温冲击试验,试验温度不高于最低设计温度,低温冲 击功指标应符合R- 2.1.3的规定。 | |||||

4.5结构型钢

所有承受压力载荷或对罐的整体结构起重要作用的结构型钢(建罐地区最低日平均温度低于 -20oC时,不应采用沸腾钢,且应符合表Rt或表R. 3的要求),所用材料应采用电炉或碱性吹氧法 冶炼,并应符合以下标准:

a) GB/T 699。

b) GB/T 700 „

C) GB/T 1591。

5设计

5.1 一般规定

5.1.1范围

本章适用于建造第1章范围内任何型式的低压储罐,为设计、制造和检验提供最基本的规定,为 检验判断储罐的安全性提供依据。凡是本规定中未涉及的设计和制造内容成经业主授权的检验员批 准,并由承包商提供与本规定同样安全可靠的设计和制造细节。

5.1.2压力室

由两个或两个以上相互独立的压力室组成,且具有同一个罐顶、罐底或其他公用部件的储罐。每 一个受压部件应按操作条件下最苛刻的压力或真空的组合条件进行设计。

1(»如果采用较高应力值的螺栓,不宜采用全平面的密封垫片。

5.1.3避免凹坑

罐壁的成形应避免在液面上升时有气体不宜排出的内部凹坑或有可能聚积雨水的外部凹坑。

5.1.4气相空间

储罐公称容积的最高设计液位以上的气相空间的体积不应小于液体总容积的2%。

5.1.5新设计的试验

设计的储罐具有特殊的形状或大接管开孔时,在罐壁上引起周围的应力集中达到一定程度,不能 用计算的方法保证安全时,应采用验证性试验方法设计,并按7. 19中提供的方法测量应变。

5.2操作温度

储存在储罐中(或进罐)的液体、蒸气或气体的温度不应超过121°C (25OT)O

5.3设计压力

5.3.1最高液位以上的部分

5.3.1.1储罐最高液位以上气相空间的罐壁、罐顶和其他部件的设计压力,不应小于压力泄放阀的 设定压力;也不应小于形成的最大局部真空,其值按最大规定流速通过真空泄放阀所形成的真空度来 确定,其最大设计正压(表压)为储罐公称压力,且不应超过0. IMPa (151b∕in2)0

5. 3.1. 2操作时,罐内的液面不会达到罐的顶部,按7. 18.4的规定,在水压试验时应充水到顶部, 因此储罐应按5.3.3的规定,根据两个最高液面的条件,按不同的液体密度分别设计。

5.3.1.3在正常操作压力和压力泄放阀的设定压力之间应留有适当的余量。此余量应满足储存液体 的温度、密度及气体和蒸汽等其他因素引起的压力增长量。

5.3.1. 4设计的最大真空度要大于真空泄放阀设定的开启值。

5.3.2最高液位以下部分

最高液位以下部分(每个重要的元件)应能承受气压(或局部真空)与液体静压力的组合的最苛 刻的条件。

5.3.3储液的密度

储液的密度应为在16°C (60T)温度下每立方米液体的质量。储存介质的最小计算密度不应小 于770kg∕m3 (481b∕ft3)o最小计算密度不适用于储存气体的储罐,也不适用于附录Q和附录R所述 的储存冷藏液体的储罐。

设计大型低压储罐时,应考虑以下载荷:

a) 按5. 3规定设计压力。

b) 储罐、储液的质量。

C)局部和整体的支撑系统,包括基础自然条件预计的影响(参见附录C和附录D).

d) 附加载荷,如平台和梯子的支架以及由气候条件引起附加的载荷,如雪载荷(参见附录E)等。

e) 风载荷或规定的地震载荷(见5.5.6)。

f) 连接管道产生的载荷。

g) 绝热层和衬里的质量。

5.5罐体的最大许用应力F

5. 5.1 一般规定

按本标准设计和制造的罐壁中可能存在较高的局部剪切和二次弯曲应力,在规定的试验压力的过 程中可能引起某些局部的再变形,只要在试验压力泄放后这种再变形并不严重,在相反的方向没有塑 性应变,则是允许的。

H)大型低压储罐双向应力准WJC J.J. DvGrath著,焊接学会(345EaSt 47" SItreet, NewYork)出版,69号

(1961年6月),纽约。 ―

5.5.2术语

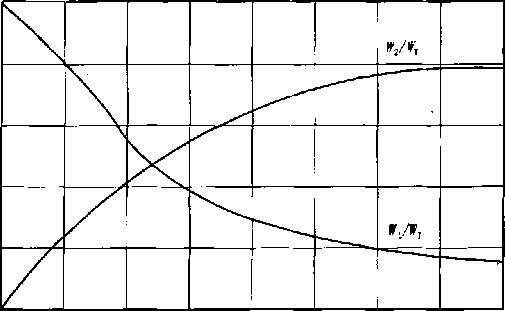

5. 5. 2.1符号:在5. 5.3—5. 5.5和图1中的符号如下。

a) t---壁厚,mm;

b) R——罐壁的曲率半径,mm;

C) C--腐蚀裕量,mm;

d) StS——纯拉伸的最大许用应力,见表6或表7, MPa;

e) SCS——纵向最大许用压应力,对于圆柱形罐壁受轴向载荷作用,同时在环向既无拉伸也无压

缩力〈按5.5.4. 2由壁厚与半径的比值确定),MPa;

f) S,.——许用拉应力,由于同时存在着垂直于它的压应力,故SM低于S“,MPa;

g) Se——许用压应力,由于同时存在着垂直于它的拉或压应力,故Sei低于Scs, MPa;

h) Stt——在所考虑的点上,计算的拉应力,MPa;

i) ⅛c——在所考虑的点上,计算的压应力,MPa;

j) S,——表示拉应力的通用变量,可以是许用应力,也可以是计算应力,按使用该变量的前后

关系确定,MPa;

k) SC——表示压应力的通用变量,可以是许用应力,也可以是计算应力,按使用该变量的前后

关系确定,MPa;

l) N——拉应力S与纯拉伸最大许用应力Sa的比值;

m) M--压应力StZ与纵向最大许用压应力SKi的比值(见图F. 1)。

5.5. 2.2罐体的定义见3. 5,除非本标准另有规定,接管、人孔接管、补强圈、法兰和盖板的应力 不应超过罐体的许用应力。

5.5.3最大拉应力

5. 5. 3.1罐体外侧的最大拉应力(按5. 4所列任何载荷确定,或按照规定的操作条件可能出现的这 些载荷的任何组合确定)不应超过5. 5.3.2和5. 5. 3. 3所规定的应力值。

5. 5.3.2如果经向和纬向单位力L和H均为拉力,或其中一个为拉力另外一个为零时,则计算的 拉应力值不应超过表6或表7给出的应力值。

表6中国材料纯拉伸的最大许用应力值

|

材料名称 |

标准编号 |

规格厚度 Inm |

规定的最小值 |

纯拉伸的最大 许用应力StS MPa | |

|

抗拉强度 MPa |

屈服点 MPa | ||||

|

钢板 __ | |||||

|

Q235 -A F |

GB/T 700 GB/T 3274 |

≤16 |

375 |

235 |

104 |

|

Q235 -A |

GB/T 700 GB/T 3274 |

≤16 |

375 |

235 |

104 |

|

Q235 - B |

GB/T 700 GB/T 3274 |

≤16 |

375 |

235 |

104 |

|

17—40 |

375 |

225 |

104 | ||

|

Q235 - C |

GB/T 700 GB/T 3274 |

≤16 |

375 |

235 |

112 |

|

17〜4。 |

375 |

225 |

112 | ||

表6 (续)

|

材料名称 |

标准编号 |

规格厚度 mm |

规定的最小值 |

纯拉伸的最大 许用应力StS MPa | |

|

抗拉强度 MFa |

屈服点 MPa | ||||

|

20R |

GB 6654 |

6〜16 |

400 |

245 |

120 |

|

17—25 |

400 |

235 |

120 | ||

|

26 〜36 |

400 |

225 |

120 | ||

|

16MnR |

GB 6654 |

6〜16 |

510 |

345 |

153 |

|

17—25 |

490 |

325 |

147 | ||

|

26 〜36 |

490 |

305 |

147 | ||

|

38—60 |

470 |

285 |

141 | ||

|

16MrLDR |

GB 3531 |

6~16 |

490 |

315 |

147 |

|

15MnNbR |

GB 6654 |

6〜16 |

530 |

370 |

159 |

|

17 〜36 |

530 |

360 |

159 | ||

|

12MnNiVR |

GB 19189 |

6〜34 |

610 |

490 |

183 |

|

07MnNiMOVDR |

GB 19189 |

6~16 |

610 |

490 |

183 |

|

钢管 ____________ | |||||

|

ICl |

GB/T 8163 |

≤16 |

335 |

205 |

100.5 |

|

20 |

GB/T 8163 |

≤10 |

390 |

245 |

117 |

|

≤16 |

4W |

245 |

125 | ||

|

20 |

GB 6479 |

≤16 |

390 |

245 |

117 |

|

16Mn |

GB/T 8163 |

≤16 |

490 |

325 |

147 |

|

锻钢 ____ | |||||

|

20 |

JB 4726 |

≤100 |

370 |

215 |

Ill |

|

>100—300 |

370 |

195 |

Ill | ||

|

16Mn |

JB 4726 |

≤300 |

450 |

275 |

135 |

|

16MnD |

JB 4727 |

≤300 |

450 |

Z75 |

135 |

|

09MnNiD |

JB 4727 |

≤300 |

420 |

260 |

126 |

|

20MnMOD |

JB 4727 |

≤300 |

530 |

370 |

159 |

|

>300—500 |

510 |

350 |

153 | ||

|

>500—700 |

490 |

330 |

147 | ||

|

08MnNiCrMOVD |

JB 4727 |

≤300 |

600 |

480 |

180 |

|

IONi3MoVD |

JB 4727 |

≤300 |

600 |

480 |

180 |

|

螺栓 | |||||

|

Q235 - A |

GB/T 700 |

≤M20 _ I |

375 |

235 |

76 |

表6 (续)

|

材料名称 |

标准编号 |

规格厚度 mɪn |

规定的最小值 |

纯拉伸的最大 许用应力SIS MPa | |

|

抗拉强度 MPa |

屈服点 MPa | ||||

|

35 |

GB/T 699 |

≤M22 |

530 |

315 |

102 |

|

M24—M27 |

510 |

295 |

103 | ||

|

30CrMoA |

GB/T 3077 |

≤M22 |

700 |

550 |

139 |

|

M24 〜M48 |

660 |

500 |

148 | ||

|

35CrMOA |

GB/T 3077 |

≤M22 |

835 |

735 |

188 |

|

M24—M48 |

8(B |

685 |

203 | ||

|

受压结构虱钢 | |||||

|

Q345 - A |

GB/T 1591 |

≤16 |

470 |

345 |

129 |

|

>16 〜35 |

470 |

325 |

129 | ||

|

N36 〜5Q |

470 |

295 |

129 | ||

|

>50—100 |

470 |

275 |

129 | ||

|

Q345 - B |

GB/T 1591 |

≤16 |

470 |

345 |

129 |

|

>16 〜35 |

470 |

325 |

129 | ||

|

≥36-50 |

470 |

295 |

129 | ||

|

>50—100 |

470 |

275 |

129 | ||

|

Q345 — C |

GB/T 1591 |

470 |

345 |

129 | |

|

>16 〜35 |

47Θ |

325 |

129 | ||

|

≥36-50 |

470 |

295 |

129 | ||

|

>50—100 |

470 |

275 |

129 | ||

|

Q345 - D |

GB/T 1591 |

≤16 |

470 |

345 |

129 |

|

>16—35 |

470 |

325 |

129 | ||

|

》36〜50 |

470 |

295 |

129 | ||

|

>50—100 |

470 |

275 |

129 | ||

|

Q345 - E |

GB/T 1591 |

≤16 |

470 |

345 |

129 |

|

>16—35 |

470 |

325 |

129 | ||

|

≥36-50 |

470 |

295 |

129 | ||

|

>50—100 |

470 |

275 |

129 | ||

|

Q390 - D |

GB/T 1591 |

≤16 |

490 |

390 |

135 |

|

>16—35 |

490 |

370 |

135 | ||

|

236 〜5。 |

490 |

350 |

135 | ||

|

>50—100 |

490 |

330 |

135 | ||

表6 (续)

|

材料名称 |

标准编号 |

规格厚度 Inln |

规定的最小值 |

纯拉伸的最大 许用应力StS MPa | |

|

抗拉强度 MPa |

屈服点 MPa | ||||

|

Q390 - E |

GB/T 1591 |

≤16 |

490 |

390 |

135 |

|

>16 〜35 |

490 |

370 |

135 | ||

|

236 〜51) |

490 |

350 |

135 | ||

|

>50—100 |

490 |

330 |

135 | ||

|

注1:除了参照注2的附加系数和限制之外,本表所给出各种材料的许用应力值(螺栓用钢除外),取材料规 定的最低抗拉强度的3U%或规定的最低屈服强度的6()%两者中的较小值。螺栓用钢的许用应力按GB 50341的规定。 注 2:结构钢 <Q235 -A. F, Q235 - A, Q235 - Bt Q345 - A, Q345 - B, Q345 - C, Q345 - Df Q345 - E, Q390 - D ⅛ Q390 - E)的应力值包括Q∙ 92的质量系数, | |||||

表7 ASTM材料纯拉伸的最大许用应力值

|

技术条件H |

级 另0 |

注 |

规定的最小值 |

纯拉伸的最大 许用应力st5h-MPa (lb∕in2) | |

|

抗拉强度 MPa (lb∕in2) |

屈服点 MPa( Ib1Zin2 ) | ||||

|

钢 板 | |||||

|

ASTM A36 |

— |

d |

400 C58000) |

248 (36000) |

110 ¢16000) |

|

ASTM A131 |

A |

d÷e>f - |

400 (58000) |

235 (34000) |

105 (152Oo) |

|

ASTM A131 |

B |

d |

400 (58000) |

235 (34000) |

110 <16000) |

|

ΛSTM A131 |

CS |

d |

400 <58000) |

235 (34000) |

IIcl (16000) |

|

ASTM A283 |

C |

d,e |

379 (55000) |

207 ¢30000) |

105 <15200) |

|

ASTM A283 |

D |

d,e,f |

414 (60000) |

228 ¢33000) |

105 <15200) |

|

ASTM A285 |

C |

d |

379 (55000) |

207 (30000) |

114 (16500) |

|

ASTM A516 |

55 |

— |

379 (55000) |

207 (30000) |

114 <16500) |

|

ASTM Λ516 |

60 |

— |

414 ¢60000) |

221 (320()0) |

124 <18000) |

|

ASTM Λ516 |

65 |

— |

448 (65000) |

241 (35000) |

134 ¢19500) |

|

ASTM A516 |

70 |

— |

483 ¢70000) |

262 (38000) |

145 (21000) |

|

ASTM A537 |

1级 |

g |

483 (70000) |

345 (50000) |

M5 (2WoO) |

|

ASTM A537 |

2级 |

g |

552 (80000) |

414 ¢60000) |

165 (24000) |

|

ASTM A573 |

58 |

d |

400 (58000) |

221 (32000) |

114 (16500) |

|

ASTM A573 |

65 |

d |

448 ¢65000) |

241 ¢35000) |

124 ¢18000) |

|

ASTM A573 |

70 |

d |

483 <70000) |

290 ¢42000) |

133 (19300) |

|

ASTM A633 |

C, D |

d,g |

483 (70000) |

345 (50000) |

133 (19300) |

|

ASTM A662 |

B |

— |

448 (65090) |

276 ¢40000) |

134 (19500) |

表7 (续)

|

技术条件3 |

级 别 |

注 |

规定的最小值 |

纯拉伸的最大 许用应力SS此 MPa (lb∕in2) | |

|

抗拉强度 MPa Clb∕m2) |

屈服点 MPa (lb∕in2) | ||||

|

钢 板 | |||||

|

ASTM A662 |

C |

S |

483 (70000) |

296 (43(M)O) |

145 (21000) |

|

ASTM A678 |

A |

d1 h |

483 ¢70000) |

345 (50000) |

133 (19300) |

|

ASTM A678 |

B |

CLh |

552 (80000) |

414 (60000) |

152 (22100) |

|

ASTM A737 |

B • |

g |

483 (70000) |

345 (50(Kw) |

145 <21000) |

|

ASTM A841 |

1 |

K |

483 (70000) |

345 (50000) |

145 (21000) |

|

__________________________钢 管__________________________ | |||||

|

无缝管 _______ | |||||

|

ASTM Al 06 |

B |

— |

414 (60000) |

241 (35000) |

124 (1800(J) |

|

ASTM AlO6 |

C |

— |

483 ¢70000) |

276 (40000) |

145 (21000) |

|

ASTM A333 |

1 |

— |

379 (55000) |

207 (300()0) |

114 (16500) |

|

ASTM A333 |

3 |

— |

448 (65000) |

241 (35000) |

134 (19500) |

|

_____锻 件 __________ | |||||

|

ASTM Al 05 |

— |

— |

414 (60000) |

207 (30000) |

124 (18009) |

|

ASTM A181 |

1 |

— |

414 (60000) |

207 C30000) |

124 (18000) |

|

ASTM A181 |

II |

— |

483 (70000) |

248 (36000) |

145 (2UX)0) |

|

ASTM A350 |

LFl |

— |

414 (60000) |

207 <30000) |

124 (18000) |

|

ASTM A350 |

LF2 |

— |

483 ¢70000) |

248 (36000) |

145 (2ItX)O) |

|

ASTM A350 |

LF3 |

— |

483 <70000) |

276 (40000) |

145 (21000) |

|

__m ⅛____ | |||||

|

ASTM A36 |

地脚螺栓用 |

i |

400 (58000) |

248 (36000) |

105 ¢15300) |

|

ASTM Al 93 |

B7 |

i |

862 (125000) |

725 (105000) |

165 (24000) |

|

ASTM A320 |

L7 |

i |

862 (125000) |

724 O05(≡) |

165 (24000) |

|

a遵照4, 2〜4. 5对各种材料技术条件所规定的全部有关修改和限制。 b除了参照脚注d, f的附加系数和限制之外,本表所给出各种材料的许用应力值(螺栓用钢除外),取材料规 定的最低抗拉强度的30%或规定的最低屈服强度的60%两者中的较小值由 C除已将焊接接头系数考虑在规定的许用应力值,或按5. 5-3 3确定的N值低于表8给出的焊接接头系数(即 受N值影响许用应力值的减少大于焊接接头系数的影响)等情况之外,受拉婢缝规定的应力值应乘以表g 给出的焊接接头系数值。 d结构钢的应力值包括了 J 92的质量系数。 e所采用的钢板和钢管厚度不应大于19mm。 f应力值限于抗拉强度379MPa (5500()lb∕in2>c 容厚度≤63mmo h 厚度≤38mmQ 「见5.瓦 | |||||

5.5∙3∙3如果经向力「是拉力,同时存在的纬向力R是压力时,或Tl是压力,匸是拉力,则计算 的拉应力傀不应超过许用拉应力Sta° Sta值是由表6或表7给出的应力值与N值相乘得到的,N值 是根据压应力值(SC = SCC)和相关比值(Z-C) /R从图1中查出。但是,在单位压力不超过与它同 时存在的相垂直的单位拉力的5%时,可按照5.5.3.2中的规定确定拉应力的大小,而不受本条的规 定限制(见F」按本条确定的许用拉应力值%的例题)。但Sta值不应超过表8给出的拉伸的焊接接 头系数与表6或表7所列的纯拉伸许用应力值的乘积。

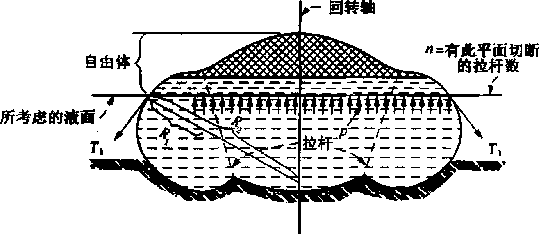

Ss 二 103, 4 MPa

110. 32

96. 53

82. 74

68.95

55. 16

41,37

27. 58

13÷ 79

0.02 0.004 ,ɑæe ɑoæ ɑoɪo ɑoɪa ɑou αoιe αoi8 QCaO αo22

(f-c)∕J?的比值

注L任何时候,由特定的O-C) /J?确定的压应力不应超过由曲线CMBC所示的SUS值:压应力的值 或N值不应位于该曲线的左侧或上方。

注2: 与N的关系见图Ele

注3:当压应力是纬向时,当压应力是经向时,令R = R"

图 1 屈服点为 2»6.8MPa-262MPa (3000001b∕in2 -380001b∕in≈)的钢材,

组合拉应力和压应力的双向应力图

衰8电瓢焊縫的最大焊接接头系数

|

接头型式 |

使用范围 |

基本焊接 接头系数 % |

射线检测, |

最大焊接 接头系数b % |

|

双面焊或相当于双面焊的对接接 头(不包括带金属垫板的焊缝) |

双面焊或相当于双面焊的对接接 头(液位以上的罐顶除外) |

85 |

局部 |

85 |

|

全部。 |

100 | |||

|

液位以上的罐顶 |

70 |

— |

70 | |

|

局部 |

85 | |||

|

全部C |

100 |

表8 (续)

|

接头型式 |

使用范围 |

基本焊接 接头系数 % |

射线检测, |

最大焊接 接头系数b % |

|

带垫板的单面焊对接接头 |

板厚W32mm纵向或经向接头和 环向或纬向接头F 接管的连接焊缝没有厚度限制 |

75 |

局部 |

75 |

|

全部匸 |

85 | |||

|

液位以上的爐顶 |

70 |

— |

70 | |

|

局部 |

75 | |||

|

全部C |

85 | |||

|

无垫板的单面焊对接接头 |

接管的连接焊缝 - |

70 |

— |

70 |

|

双面焊满角焊搭接接头d |

板厚≤10mm纵向或经向接头和 相当,环向成鋪向接头(不包括 按5.12.2^求对焊的纵向或经 向接头) |

70 |

— |

70 |

|

单面焊满角搭接接头d |

其他板厚M 16mm环向或纬向 接头 |

65 |

—— |

65 |

|

板厚≤10πun纵向或经向接头和 环向或纬向接头[不包括当接头 中较薄板的厚度差26mm (1/ 4in)时,纵向或经向接头] |

35 |

— |

35 | |

|

封头与接管的单面焊满角搭接 接头 |

厚度W16mm的受压凸型封头的 附件,仅在接管内侧使用角焊缝 |

35 |

—— |

35 |

|

连接接管的角焊缝______ |

接管与补强件的连接焊缝 |

(包括套5. 16. 8.3的强度系数中) | ||

|

塞焊(见5, 24. 5) |

接管补强件的连接焊⅜T |

80 |

— |

80 |

|

E检测要求见5. 26和7. 15. b无论这一列给出任何值,At为负值或其他外载荷,具有压应力横穿接头的双曲率表面的钢板之间的搭接接头 的焊接接头系数可取I-OS ½压应力不应超过4.8MPa (700lb∕⅛i)r对于其他所有焊接接头,许用压应力 Sea应用接头的焊接接头系数。对于全焊透的对接接头的焊接接头系数《接头在连接板的全厚度上受压缩) 可以取LeL C所有主要的对接接头(见5.26. 4. 2)应按5.26的规定进行全部射线或超声检测,接管和补强圈的连接焊缝 应按7.15.2的规定进行磁粉检测。 d厚度的限制不适用于均匀支撑在基础上的平底。 e在下述部位的环向或纬向接头的要求和限制应考虑与纵向或经向接头相同: D球形、准球形、椭圆形或任何其他双曲表面。 2) 锥形或碟形顶(或底)与圆柱形壳壁间的连接头处,如5.12.3考虑的。 3) 过渡段的端部或图9所示的变径段端部的类似接头。 f角焊和塞焊的焊接接头系数不应用于表9中对钢结构焊缝规定的许用剪应力。 | ||||

5. 5.4最大压应力

5. 5. 4.1除5. 12. 4.3对抗压圈区域的规定以外,罐体外侧的最大压应力(按5. 4所列任何载荷确 定,或按照规定的操作条件可能出现的这些载荷的任何组合确定)不应超过5.5. 4. 2-5. 5. 4. 8所述 规定的应力值。这些规定不包括圆筒形罐壁的环向应力是压应力的情况(如受外压作用的圆筒)。但 是,按5. 5. 4.2计算的S,值(当压缩单位力是纬向的,R = Ri,当压缩单位力是经向的,R = R2), 在一定程度上形成了 5. 5.4.3, 5. 5.4.4和5.5. 4.5中适用于双曲率壁的各项规定的基准。

5.5.4.2若圆筒形罐壁或它的局部承受纵向压力作用,而在环向既无拉力也无压力同时作用时,计 算的压应力值ScS不应超过根据有效壁厚与半径比值而确定的StaO

当 Qt-C) ∕R<0. 00667 时,

当 0. Oo667W (I- C) ∕Λ≤0. 0175 时,

当(Z-C) ∕R>0. 0175 时,

5.5.4.3如果经向和纬向单位力。和C均为压力,且大小相等,则计算的压应力值S”不应超过下 面各式中由有效壁厚和半径的比值所确定的S.值。

当(Z-C) ∕R<0. 00667 时,

当 0. 00667≤ Ct-C) ∕R≤0. 0175 时,

当(Z-C) ∕R>0. 0175 时,

5.5.4.4如果经向和纬向单位力Tl和T2是大小不等的压力,计算得出的较大的和较小压应力值, 应满足下列公式的要求:

1.8Ss∕Scs≤1.0

式中:

Sl--较大的压应力,MPa;

S5—较小的压应力,MPa;

SCa——最大的纵向许用压应力,按5.5.4. 2规定,对于较大的单位力,用式(1)确定,对于较 小的单位力,用式(2)确定,MPaO

注;在这些表达式中,若单位力是纬向的,R应等于若单位力是经向的,R应等于R八

5.5.4.5若经向单位力Tl为压力,且同时存在的纬向单位力X为拉力,5. 5.4. 6规定的除外,或 。为拉力,R为压力,则计算的压应力值不应超过许用应方值⅛a, SaI是根据图t用计算值N和 相应的单位压应力值的交点读出该点的SC值确定。此&值是给定条件下SS的极限值(见F.1 按本节确定许用压应力SCi值的例题)。

5. 5. 4. 6当圆筒壳体的局部轴向鸾曲应力是临时的,5.5.4. 2或5.5.4.3定义的纵向许用压应力ScS 或SCa增加20⅜o若壳体弯曲应力是由于风载荷(罐体满载或空载)或地震载荷(空载)引起的,那 么除了上面增加的20%以外,许用压应力由于瞬时作用还应增加1/3。由于罐体装满或部分装满液 体,同时,由于地震产生纵向压应力,许用应力不仅限于双轴向压应力,还应满足图1的要求。

对于地震设计,满罐通常是最恶劣的工况,对于风载荷,空罐且有内压时是最恶劣的工况,会产 生局部弯曲压应力。

5.5.4.7 5.5.4中定义的许用压应力用于对焊结构,如果一个或多个压应力作用的主接头是搭接接 头,那么,许用压应力应根据5. 5.4确定,但最小许用压应力应满足5.12.2和表8的规定。

5. 5. 4. 8圆筒壳体可依据5. 10.6确定是否需要设置中间抗风圈。如果在罐顶或罐底之间的过渡是圆 弧形(见5. 12.3),那么圆弧高度的1/3作为未加强的壳体高度。

5.5.5最大的乾切应力

人孔、接管以及补强圈或其他附件与罐壁之间的焊缝上的最大剪切应力不应超过表6或表7中给 出的该材料的最大许用拉应力S,的80%。只有当载荷垂直于焊缝的长度方向时,才允许使用最大剪 切应力;当载荷不垂直于焊缝时,应降低最大许用剪切应力(见5.16.8.3)。

5.5.6风载荷或地震载荷的最大许用应力

风载荷或地震载荷组合的设计载荷的最大许用应力不应超过许用应力的133%,附录L允许的除 外。对于碳钢,应力不应超过屈服强度的80%;对于不锈钢和铝材,见Q.3.3.5。

5.6结构构件和螺栓的最大许用应力

5. 6.1遵照5.6.2的规定,按5. 4所列的载荷或在规定操作条件下,按可能存在的任何组合载荷设 计的内、外隔板,腹板,桁架,支柱和其他框架中的最大应力,不应超过表9给岀的许用应力。

表9结构构件的最大许用应力值

|

结构构件 |

非受压构件 |

___受压构件 | ||

|

MPa |

lb∕in2 |

MPa |

lb∕in2 | |

|

拉伸 | ||||

|

轧制钢,在有效截面上 |

124 |

18000 |

按表6或表7 | |

|

对接焊缝,在焊缝中或在焊鏡 边缘处的较小横截面上(见 5. 16. 8.3) |

124 |

18000 |

按表6或表7 | |

|

螺栓和其他带螺纹的螺纹根部 有效截面上 |

124 |

18000 |

按表6或表7 | |

|

______ 压缩' ________ | ||||

|

受轴向力的钢结构支柱、支承 和次要结构件,在截面上 |

124/ [1 +(Z2∕T24r2)J,但不 应超过1()4 |

124/ El+CZ3∕124r2)],但不应超过 1()4 | ||

|

受轴向力的钢管支柱、管支承 和次要结构件,在截面上(最小允 许厚度为6mm) |

124Y∕ EI + Z3∕124r2]t 但不 应超过H)4Y |

124Y∕ [1 + Z2∕124^J,但不应超过 IcHy | ||

|

对接焊缝,在焊缝中或在焊缝 边缘处的较小横截面上(砂轮整形) |

124 |

18000 |

103 |

15000 |

|

钢板制组合加强板,在截面上 |

124 |

18000 |

103 |

15000 |

|

弯曲15 | ||||

|

型钢、板梁和组合构件外表受 拉伸 |

124 |

180Ot) |

按表6或表7 | |

|

型钢、板梁和组合构件外表面 受压缩: ld∕b(>6W) |

124 74463/ \_ld •(切广叮' |

同表6或表7拉価力值 ((4. 14)(表6或表7的拉应力值)/[ld ∙(W1] } | ||

表9 (续)

|

结构构件 |

非受压构件 |

受压构件______ | |||

|

MPa |

lb∕iπ2 |

MPa |

lb∕in2 | ||

|

销钉外表面的应力: 构件同时受轴向力和弯曲力作 用时,最大轴向力和弯曲力的组合 应力值,不应超过单向轴向载荷的 许用应力值: 受弯的对接焊飽表面应力值不 应超过规定的上述的拉应力和压力 值(焊缝受拉时,该应力值应乘以 采用的焊接接头系数) |

186 |

27000 |

138 |

20000 | |

|

__________剪⅜Γ ________________ | |||||

|

与较孔或钻孔相配的销钉和精 制螺栓 |

93 |

13500 |

83 |

12000 | |

|

粗制螺栓 |

69 |

IoOoo |

55 |

8000 | |

|

梁和板梁的腹板,当W,不大 于60,或腹板被充分加强时,⅛ 腹板截面上 |

83 |

12000 |

表6或表7拉应力值的2/3 | ||

|

梁和板梁的腹板,而腹板没有 被充分加强且h/t大于60时,在 腹板截面上 |

124. 2/ C1+(Λ2∕49. 68t2>J |

表6或表7拉应力值 1 + ' (A2/49. 68^) | |||

|

角焊缝,载荷垂直于焊缝长 度,在焊缝喉部截面上[见 5. 16. 8. 3b)] |

87 |

12600 |

素6或表7拉应力值的70% | ||

|

角焊缝,载荷平行于焊缝长 度,在焊缝喉部截面上[见 5. 16. 8. 3b)] |

62 |

9000 |

表6或表7拉应力值的50% | ||

|

塞焊或槽焊,在焊缝有效接触 截面上(见5.24.5和表幻 |

81 |

11700 |

表6或表7拉应力值的65% | ||

|

对接焊缝,在焊缝或焊缝边缘 处最小截面积上(厚度,mm)[见 5. 16. 8. 3a)] |

99 |

14400 |

表6或表7拉应力值的80% | ||

|

支 ______ | |||||

|

与皎 孔或钻孔 相配的销 钉和精制 螺栓 |

载荷仅在连接构件 的一侧,作用于螺栓上 |

168 |

24400 |

表6或表7拉应力值X 1.33 | |

|

载荷沿连接构件厚 度上大致均匀地分布粗 制螺栓 |

207 |

30000 |

表6或表7拉应力值×1-67 | ||

表9 (续)

|

结构构件 |

非受压构件 |

_____受压构件______ | ||

|

MPa |

lb∕ιn2 |

MPa lb∕in2 | ||

|

与钗 孔或钻孔 相配的销 钉和精制 螺栓 |

载荷仅在连接构件 的一侧,作用于螺栓上 |

110 |

16000 |

表6或表7拉应力值XQ. 09 |

|

载荷沿连接构件厚 度上大致均匀地分布 |

138 |

20000 |

表6或表7拉应力值XI, 1 | |

|

a在压应力公式中的变量定义如下: I--支柱自由长度,mm$ r--支柱相应的最小回转半径,mm; t——管柱壁厚,mm; Y——当 √r>0. 015 时.Y= 1. 0;当 √r<0. 015 时,Y =2/3 [1Q0 <i∕r)] (2/3) [100 (r∕r)])0 b在弯曲应力公式中的变量定义如下才 I——构件的自由长度,当悬臂梁的外端熊位移或转动时,/应取受压翼缘厚度的两倍,mm; d--构件的高度,ɪnm; b—受压侧翼缘的宽度,r≡f t^―-受压侧翼缘的厚度,mmO C剪应力公式中的变量定义如下: h——腹板翼缘间的有效距离,ɪnmi t--腹板厚度,mπ‰ | ||||

5.6. 2受压构件和除圆杆以外的受拉构件的长细比(自由长度I与最小回转半径r的比值),不应超 过下列数值(5. 6. 3规定的除外):

a) 主要受压件--120。

b) 支承和其他的次要受压件——200 O

C)主要受拉件——240 O

d)支承和其他的次要受拉件一300。

5.6.3罐内主要受压件的长细比可以大于120,但不应超过200,只要这个构件不受冲击或震动载荷 作用,而且在全部设计载荷作用下的应力值与表9中规定的该构件实际长细比下的应力值之比不应超 过下式计算值。

/=1.6-Z∕(20Or) ....................................... (8)

5. 6.4结构构件的面积和有效面积应按5. 6. 4. 1-5.6. 4.5确定<,

5- 6. 4.1构件上任何位置的截面积由垂直于构件轴线各构件的宽度与厚度的乘积之和确定。有效面 积应以有效宽度代替宽度。当构件上有一串孔(沿构件的对角线或交错排列)时,有效截面积应从宽 度中减去所有成串开孔直径的总和,加上以下成串的孔间距数值的计算值来确定:

.W(4g)

式中:

S——任意两相邻孔间的纵向间距,mm;

g——相同的两孔间的横向间距,mmO

5.6.4.2对于角钢,在相对角钢翼上的孔间距应为角钢的孔间距之和减去其厚度。

5.6.4.3在确定塞焊或槽焊处的有效面积时,焊缝金属不应作为附加有效面积。

5. 6. 4. 4对于连接组件,厚度的确定由焊缝或其他超出连接部分的厚度决定。

5.6.4.5在销钉连接的受拉构件中(除锻制眼铁外),垂直于构件轴线横断销孔的有效截面积,不应 少于构件本身有效截面积的135%;在销孔以外,平行于构件轴线横断销孔的有效截面积,不应少于 构件本身有效截面积的90%O与构件轴向垂直,横断销孔的销钉连接件的有效宽度不应超过销钉处 构件厚度的8倍,除非侧向失稳被制止。

5.6.5储罐的外部结构、管子、支柱和框架等,在承受风载荷与5. 4规定的其他的组合应力时,单 位应力可比表9中规定的大25%,只要所需的截面面积不小于表9规定的单位应力为基础的所有其 他组合载荷所要求的面积,这类构件的连接螺栓或焊缝釆用的许用应力可以相应提高。

5.6.6螺栓的许用设计应力是根据预紧时可能产生的应力确定的。对于法兰螺栓,许用设计应力考 虑了过载和试验中的附加应力。螺栓用作锚栓时,其许用应力见5.11.2.3。

5.7腐蚀裕量

储罐的罐体、内外支柱或支承构件等有腐蚀时应另加腐蚀裕量,或采取其他有效的方法防止构件 表面的腐蚀。对于储罐裸露的内、外所有区域,附加的腐蚀裕量可以不同(参见附录G)。

当罐体的任何构件(包括接管)有防腐衬里时,衬里的厚度不应包括在计算壁厚之内。

5.9罐体的设计步骤

5. 9.1自由体分析

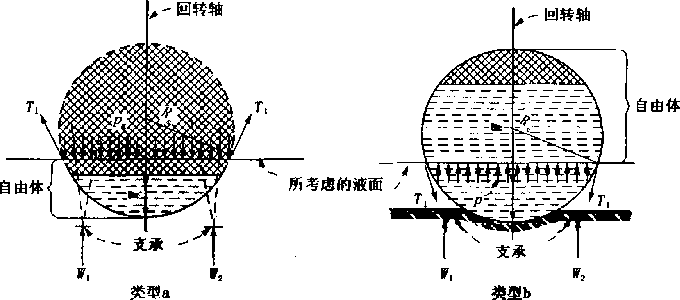

自由体分析是确定作用在罐体上力的大小和方向的一种设计步骤。在选定的分析平面处,罐体及 罐内介质处于静力平衡,假定有一个水平面在所考虑的高度横切罐体,将剩余部分作为一个自由体进 行分析,以确定罐体所承受力的大小和方向。

5.9.2分析平面

从罐顶到罐底逐个平面均应做自由体分析,目的在于确定在操作中承受气压(或局部真空)和液 体静压等组合条件下,在临界平面处罐壁存在的经向和纬向单位力的大小和特征,其中可能有一个对 设计起控制作用。为了确定分析平面处液体静压和气压的控制条件,应对罐的给定平面做自由体分 析。计算主体罐壁所需厚度,应采用5. 10. 3的步骤。

5.9.3 罐形和容积

5.9. 2中的分析给预定罐形提供了所需的精确形状和全部尺寸。除较为常用的球形和圆筒形以 外,最佳的形状和尺寸常常需要丰富的经验和正确的判断,通过程序反复的试算确定。对装有拉杆、 隔板、桁架或其他的受力构件的储罐进行自由体分析(见5.9.2)以前,应研究上述构件的合理布 置,以及这些构件在操作中承受各种气压和液压条件下(见5.13)所承受的载荷大小和特征。

5. 9.4圆筒形罐的平底

5. 9. 4.1均匀支承在环墙、地基或混凝土承台基础上的圆筒形罐的平底是承压薄膜,由于受基础支 承,可认为是无应力的。

5. 9. 4.2不包括腐蚀裕量底板的最小公称厚度应为6mm (Q. 3. 4. 7可不执行此条规定)。

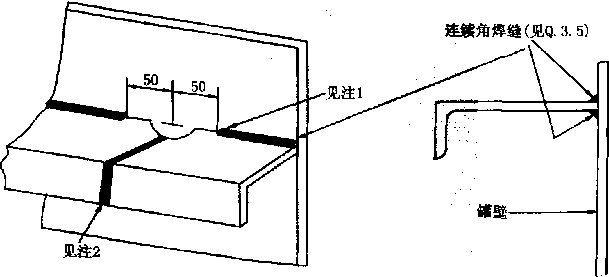

5. 9. 4. 3罐底排板时伸出罐壁板与底板的外部边缘连接焊缝至少30mm。

5.9.4.4除业主另有要求外,底板应釆用搭接焊,相邻板搭接宽度至少30mmo罐底三块板的搭接 接头之间的距离不应小于30Omn1,并与罐壁的距离不应小于30OmmO

5. 9. 4. 5罐壁下面的搭接底板,其外端应为对接接头,其搭接底板外端与底圈壁板相焊处应形成平 滑支承面(见图2)。

5.9.4.6罐底板厚度大于9mm,应采用对接接头。对接接头应采用厚度大于或等于4mm的垫板, 或釆用双面对接焊。焊缝应全熔合。对接接头应向罐内延伸离罐内壁的长度至少61OmmO

5. 9.5罐壁与罐底的T形接头

S. 9. 5.1与底圈壁板相焊接的底板的公称厚度不大于12mm'时,底圈壁板与罐底板之间的连接应为 24

双侧连续T形接头.其焊缝的尺寸不应大于13Inmt不应小于两相焊件中较薄件的公称厚度,且不小 于表W中规定值。

图2罐壁下面搭接焊底板的处理方法

表10平底圆筒形罐的壁与底的角焊缝

|

壁板最大厚度 |

角焊缝最小尺寸 | ||

|

InIn |

In |

Illln |

in |

|

5 |

0. 1875 |

5 |

3/16 |

|

>5-20 |

>0. 1875—0. 75 |

6 |

1/4 |

|

>20—32 |

>0. 75 — 1. 25 |

8 |

5/16 |

|

>32 〜38 |

1. 25—1. 50 |

1() |

3/8 |

5.9. 5.2底圈壁板应按5.9.5. 1的要求,采用内、外双面T形接头连接到底板上,当罐壁板材料的 屈服强度大于248MPa (360OOIb∕in2)时,每条连接焊缝应至少两遍成形.

5.9.5.3与底圈壁板相焊接的底板的公称厚度大于12mm时,连接接头的焊角尺寸,或者坡口深度 加脚焊的组合焊缝的尺寸应相当于罐底板的厚度(见图3K

5.9.6不连续的连接点

当储罐经向的切线方向存在不连续时,如锥形或碟形顶(或底)与圆筒形罐壁之间的连接点或者 锥形变径段与圆筒形罐壁之间的连接点,靠近这些连接点的储罐部分应按5. 12的规定设计。

5.10罐壁、罐顶和罐底的设计

5.10.1符号

P——在储罐某一给定的水平面处,在特定载荷情况下承受的总压力,P = t>ι+g, MPaO

PI——在罐内所考虑的水平面处液体静压力,MPaO

PS——液面以上气相空间的压力,最大气体压力[不应超过0.1MPa (151b∕inj)]即为储罐的公 称压力额定值,队为正值;在计算中储罐承受局部真空时,应为负值,MPa。

Ti——在所考虑的水平面处,罐壁的经向单位力(在纬向弧度上),受拉时1为正值,N∕mm0

T2——在所考虑的水平面处,罐壁的纬向单位力(在经向弧度上),受拉时C为正值(在圆筒

图3底板公称廩度大于12mm的罐底与1»壁的 双面坡口T形接头详图

形罐壁上纬向单位力即是环向单位力),Wrnmo

R——在所考虑的水平面处,在经向平面上罐体的曲率半径,R与R2在罐体对侧时死 为负值 (5. 10. 2. 6规定的除外),mmO

R2——在所考虑的水平面处,从罐体沿罐体法线至罐中心回转轴的长度,R始终为正 值,mm。

W——对所考虑的平面,在计算中作为自由体处理的罐体和物料的总质量(如图4类型b中在所 考虑的水平面上,或如图4类型a中在所考虑的水平面以下);总质量应包括储罐的所有 金属材料质量以及气体和液体的质量;然而,气体的重量可以忽略不计,与液体质量相比 金属的质量也可以忽略不计;当W与自由体水平面上的压力力的作用方向相同时,W与 力符号相同;与力的作用方向相反时,W与》符号相反,No

F——所有内部和外部的拉杆、支架、隔板、桁架、支柱、裙座或其他钢结构、支承等作用在自 由体的力的垂直分力的总和,当F与自由体水平面上的压力古的作用方向相同时,F与0 符号相同;与P的作用方向相反时,F与点符号相反,N。

At——在所考虑的水平面上,储罐内部的横截面积,mnʌ

t——罐壁、罐顶和罐底(包括腐蚀裕量)的厚度,mmO

C--腐蚀裕量,mm。

E——考虑应力作用于最弱的连接截面的焊接接头系数匚应采用表8给出的数值,但对于a)全 部厚度承受压应力的对接焊缝和b)承受表8的脚注C和表8中规定的压应力的搭接接头, E可取口,用小数表示。

StS--纯拉伸最大许用应力值,见表6或表7, MPaO

St.——许用拉应力,按5.5.3.3确定,MPaO

SCi——许用压应力,按5.5.4确定,MPaO

SK——在所考虑的点上,计算的拉应力,MPaO

Stt——在所考虑的点上,计算的压应力,MPaO

5.10.2单位力的计算

5.10. 2.1在储罐上选定的每一平面上,按5. 9的规定作自由体分析(见图4中典型图)应研究该平 面上气体和液体荷载的每种条件,罐壁内的经向和纬向单位力的大小应按以下公式计算(5-10.2.6,

5. 11, 5. 12n,规定的除外)。

....................................⑼

Ta = Ra(P-縁) (IO)

TFP(I噎)瞟号)] ⑴)

注:脚注12)适用范围式(9)、式(10).式(11)..

12)式(IO)I式(15),式(20)可以从仅由压力P引起的作用在靈壁单位面积上的力C和C的垂直与表面的 分量之和导出。为了技术上的正确性,应从P中加上或减去其他载荷的垂直于表面的分量,如金属质量、雪 载荷、保温质量等。对于通常设计内压,这些附加载荷与P值相比是小的,可以忽略不计而不会有大的误 差,在压力P相对较小的情况下,如局部真空载荷的情况,其他载荷分量对计算二力和总厚度会有实质性 影响。

式(11)和式(16)仅当/>为自由体压力而没有其他载荷垂直与表面的分量时是正确的。

F.3的例题,在式(9)、式(10)、式(11)、式(14)、式(15)中,在低真空下。考虑了金属、保温质量 和雪载荷条件,计算了需要的顶板厚度.设计人员应当注意:如果这些载荷被忽略,计算厚度将大大小于精 确值。

在式(9)、式(14)、式(19)和式(21)中,W应包括某些数值较大的载荷,如金属质量等,在远离罐顶垂直中 心线的某些位置,为用式(29)、式(3W和式(33)计算厚度,需要有爲的数值。为了精确地确定T2 式 (10),式(15)和式(20)中的P值应通过附加载荷的法向分量进行修正。

5.10. 2.2 Tl和T2为正值表示拉应力,为负值表示压应力。

5.10.2.3在储罐的罐壁、顶和底面的每一个水平接头处的水平面和任何曲率中心变化较大的中间水平 面均应做自由体分析。在给定的平面处存在的最大计算压力(液压和气压之和)不一定就是该平面的控 制条件。为了确定液压和气压(或局部负压)的组合条件(这将涉及到许用的拉伸和压缩应力),对每 个平面应做充分地分析,以确定哪个平面是设计的控制条件。储罐通常可能在一个固定的液位高度上操 作,但在充装或排空的任何条件下,储罐应是安全的,所以对双曲率的罐壁的探讨应特别详细。

5.10. 2. 4对于椭圆形的顶和底,在计算中宜采用R和R的数学的精确值取代近似值。对于水平 的长半轴α等于两倍短半轴&的顶和底,一个点距顶或底垂直轴线的水平距离工,可用α值与表H 中选用的合适的系数的乘积确定。对于其他比例的椭圆形来说可以由以下公式计算:

RL 即寮(I-¥)可'=響 ........................〈12)

[p+(γ-tyf .................................⑴)

表11确定椭圆形罐顶和罐底珥和R值的系数(见5.10.2.4)

|

x/a |

U - Ri∕a |

V = ¾ Ia |

|

0. 0(» |

2. 000 |

2. OoO |

|

O- 05 |

1. 994 |

1.998 |

|

0. 10 |

1. 978 |

L 993 |

|

O- 15 |

1. 950 |

1.983 |

|

(k 20 |

1. 911 |

1.970 |

|

0. 25 |

1. 861 |

1.953 |

|

O- 30 |

1. 801 |

1.931 |

|

0. 35 |

I- 731 |

1. 906 |

|

0. 40 |

1. 651 |

1.876 |

|

0. 45 |

I- 562 |

1. 842 |

|

0. 5() |

I- 465 |

1. 803 |

|

0. 55 |

1.360 |

1. 759 |

|

0. 60 |

1. 247 |

1. 709 |

|

0. 65 |

1. 129 |

1. 653 |

|

O- 70 |

1, 006 |

1.591 |

|

0. 75 |

0.879 |

1.521 |

|

0. 80 |

0.750 |

1.442 |

|

0, 85 |

0.620 |

1.354 |

|

0. 90 |

0.492 |

1.253 |

|

O- 95 |

0.367 |

1. 137 |

|

1. 00 |

C. 250 |

1.000 |

|

注L H——从罐顶或罐底上的某一点到回转轴的水平距离, 汪 2: Rl — Ua a 注 ɜ : R2-va0 ' | ||

5.10. 2. 5式(9)和式(10)是通用公式,适用于具有单一垂直回转轴的各种罐和由一水平面截取 的,与罐壁相交仅为一个圆的罐内任何自由体(见5.10.2.6).对于常用形状的罐或罐的分割部分, 式(9)和式(Io)可根据各自的形状a)〜C)项所示简化成下列公式。

a) 球形罐或罐的球截体,Ri=R2=Rs (W或球截体的半径),式(9)和式(10)简化为:

丁 _R / W + F∖

注:脚注以)适用范围式(14)、式(15)、式(16).

另外,如果球罐仅受气压,并且牛王与R相比可以忽略不计,式(14)、式(15)可以简 化为:

1

T↑=T2- ^PgRS .......... (17)

b) 锥顶或锥底;

R=Oo

R2 =R3Zcosa ....................................... (18)

式中:

Ri——在所考虑的平面处锥底的水平半径;

α——锥顶或锥底顶角的一半。

对于以上条件,式(9)、式(W)可以简化为:

注:脚注12)适用范围式(19)、式(20)。

C)立式圆筒罐壁:R =8, Rz=Rc (圆筒半径),式(9)、式(10)可以变为:

注:脚注12)适用范围式(21)。

另外,如果圆筒仅受气压,并且縁F与∕⅛相比可以忽略不计,式(21)、式(22)可以简化为;

5.10. 2. 6若在水平面与储罐罐顶或罐底相交的截面有不止~个圆,因而在水平面处形成不止一个自由 体,则5. 1(). 2. 1和5. 10. 2. 5给出的公式仅适用于罐壁仍然横切的并且中心回转轴穿过的那个自由体 (例如图4类型C所示,一个平面正好在内部拉杆的下端以下一短距离通过罐底)。作用在环形自由体外 沿及中心自由体外侧的自由体上的经向和纬向单位力,应根据这类特殊形状自由体横截面所推导的特殊 公式来计算。本标准不可能将适用于各种形状的横截面和各种安装地区的载荷条件的公式都列出来。但 是,对于直接安放在基础上的环状球截体(见5.11. 1),且其经向曲率半径R为一常数,例如图4类型 C所示的储罐罐底的外侧部分所采用的R ,球截体壁上的经向和纬向单位力所用的公式如下:

TI=力書(1-衆) ....................................(25)

ι

T2 - ~2 PeRl ....................................... (26)

式中所有变量的定义见5. 10. 1,但在这种情况下,Rl始终是正值,当Rz在罐壁R的另一侧 时,R是负值。

5.10. 3. 1在任意给定的水平面处的罐壁厚度£,不应小于按5. 10. 3. 2-5. 10. 3. 5规定的方法确定该 水平面的最大值。此外,还应考虑5. 4规定的除内压或局部真空以外的其他载荷所需要的金属附加厚 度。如果罐壁在经向切线方向有明显的不连续点,例如在圆锥形或碟形罐顶(或罐底)和圆筒形罐壁 之间的连接节点处,则储罐在这些点附近的部分应按5.12的规定进行设计。

5.10.3.2在储罐给定的某一水平面上,若由主控的气压(局部真空)与液压的组合的单位力。和 C均为正值(表示拉应力),则取两者中的较大值计算该平面所需的厚度,如下式所示:

t = + c 或 £ = τr^F + C

(27)

lɔ tsɪ"- ɔtS -ɛ*

式中SM和E分别采用表6或表7和表8中的数值。

5.10.3.3在储罐给定的某一水平面上,若由主控的气压(局部真空)与液压的组合的单位力TJ为 正值(表示拉应力),L为负值(表示压应力);或,为负值,R为正值,为了确定这种条件下罐 壁所需厚度,应先假设不同的厚度,直到找到了某一个厚度值,可使计算的拉应力StC和计算的压应 力SeC同时满足5.5.3.3和5. 5. 4. 5的要求。也可使用F. 2B)所介绍的图解法确定此厚度。虽然有了 上述的规定,但是,若作用的压缩单位力在所述情况下不应超过垂直于它的、同时存在的拉伸单位力 的5%时,可以使用5. 10. 3.2的方法确定所需要的厚度,以取代本条的严格规定。除非许用拉应力 的大小是由5.5.3.3中的Es,的乘积来确定的,焊接接头系数E将不予考虑。

5.10.3.4在储罐给定的水平面处,若主控条件的单位力Tl和T2均是负值,且大小相等时,则所 需要的罐壁厚度按式(28)计算:

. = W+ =翌 + SCa c^sra C

(28)

式中是由壁厚与半径的比值,按5. 5.4.3和5. 5.4.6的规定取值。搭接接头应遵守5. 5. 4. 6 和表8 (包括脚注C的限制)的规定。

5.10. 3.5在储罐给定的水平面处,若主控条件的单位力Tl和C均是负值,且大小不等,在此情 况下所需要的罐壁厚度应是按a)〜f)的步骤计算取最大值。这些值在计算时应与其各自的厚度和半 径的比值有关(见第二步和第四步)。

a)第一步:按式C29)和式(30)计算:

(29)

111. 4

7TrR7r + 5

t - —gɜ— + C ....................................... (30)

注,式(29)适用范围见脚注12)。

以上两式,T'应等于同时存在的两单位力的较大值,T'应等于两单位力的较小值。当纬向单位 力是较大值时,R, = Ri, ^ = R2;当经向单位力是较大值时,R' = R, F = R。

b)第二步:由第一步计算出两个壁厚值,减去腐蚀裕量,并按式(29)或式(30),以计算£所 对应的R值为基准,分别核算每个厚度的厚径比(.t-C) /R。如果两个(Z-C) ZR值均小于 O- 00667,则取第一步中计算壁厚的较大值为所需的壁厚;否则应进行第三步计算。

C)第三步:如果由第二步确定的一个或两个厚径比值大于0. 00667,应按下式计算£值:

13)见图F.3,图解法用的图。

T + 0, 8T,, ---------------T C ................................... ∙

103. 4

注:式(31)适用范围见脚注12)。

d) 第四步:由第三步计算出两个壁厚值减去腐蚀裕量,按第一步中规定的R = R'和式(31)确 定厚度,以及R = K'和式(32)确定厚度,分别核算厚径比(Z-C) /R.如果两个(Z-C) / R值均大于0.0175,则取第三步中计算壁厚的较大值为所需的壁厚;否则进行第五步计算。

e) 第五步:如果由第二步或第四步确定的一个或一个以上的Ct~ c) /R值是在0.00667〜 0.0175之闾,且相关的壁厚是由式(29)或式(31)算出的,则应满足下列公式:

1776(/ - C) +,19'H(Z - c)2 =T, * Q gj√z ........................(33)

R

注:式(33)适用范围见脚注12)。

如果相关的壁厚是由式(30)或式(32)算出的,则应找出满足下列公式的壁厚:

989h-Q + 1062Q-C)2 _

-L V J •)

O第六步:应从前几歩算出的厚度值中,选择最终厚度值(如果厚度值在前几步中尚未最终确 定)。计算出TI和T2两者的S.值,并校核它能否满足5.5.4.4和5. 5.4. 6的要求。若选择 的厚度值不能满足要求时,应再次调整厚度,直到S”值满足要求为止。

5.10.3.6 5. 10.3.5规定的步骤适用于单位力不相等的双向压缩控制设计条件的场合。但是,在许 多情况下,先假定厚度,校核外压和局部真空的设计条件。计算出TI和二的Ss值,然后核算这些 值是否满足5.5.4.4的要求,如第六步的规定(见F.3,使用5. 10. 3. 5的举例)。

5.10. 4最小厚度

5.10.4.1罐体:任何平面处的罐体最小厚度应取以下的最大值。

a) 4, 76mm (3∕16in)加腐蚀裕量。

b) 按5.10. 3的计算厚度加腐蚀裕量。'

C)表12的公称厚度,公称厚度系指罐体的名义厚度(此厚度是基于建造要求)。

表12储罐的半径与公祢厚度的关系

|

半径R |

公称厚度 | ||

|

m |

ft |

mm |

in |

|

J^≤7. 6 |

5 |

3/16 | |

|

7. 6<^≤18.3 |

25<jR≤60 |

6 |

1/4 |

|

18, 3<l⅞≤30. 5 |

60<R≤100 |

8 |

5/16 |

|

R>3fλ 5 |

jR>100 |

10 |

3/8 |

5.10.4. 2接管颈:接管的最小厚度见5. 19. 2O

5.10. 5外压的限制

5.10. 5.1按5. 10的公式和步骤计算的厚度,应保证双曲率罐表面具有抗外压的稳定性。式中Pg是 负值,等于罐设计时的局部真空度,罐壁的经向半径R应等于或小于Rz,或者R略大于R2。本章 节不适用于长球形表面和圆筒形表面抗外压的稳定性。

5. 10. 5. 2本标准未包括储存气体或蒸气且承受局部内部真空的的圆筒形罐壁的设计。但是,按照本 标准设计的用于储存液体的立式圆筒形储罐(对于不同尺寸的储罐,最顶层厚度不应小于5.10.4的 规定,并按气体与液柱的组合条件,从顶到底逐渐增加厚度),在罐内的液面处于空罐到满罐的任何 位置应安全地承受气体或蒸气空间不应超过430Pa Cloz∕in2)的局部负压。真空泄放阀应设定在较低 的局部负压时开启,以保证空气或(气体)在最大流量通过阀门时,局部真空不应超过430Pa (loz/ i∏2)t.

5.10. 6圆筒形罐壁中间抗风圈

5.10. 6.1罐壁最大不加强高度,不应大于式(35):

H∖=9.465t .................................... (35)

式中:

Hl—中间抗风圈到罐壁顶部的垂直距离或中间抗风圈到成型封头中切线垂直距离1/3的成型 封头深度,m;

t——假定的顶部罐壁厚度,特殊要求除外,mm;

D——罐的公称直径,m。

注:公式考虑了以下几个因素:

a) 计算风速。取44.7m∕s (IOOmiIe∕h),即动压力取1. 23kPa (25. 61bf∕ft2 )o该风速随着距地面高度或阵风等因 素以1C∣%增加,以此该压力增加到148kPa (SlIbf∕ft2)o因内部真空度增加额外的0. 24kPa (51 bf∕ft2)o该压 力是由于在距地面髙度大约9.144m (3Oft)处的为44. 7π√s (IOoTnile/h)最大风速引起的。如果业主有要求, HI可以乘以(44.7∕⅛)2修正。当设计风压由业主指定时,应考虑前面的增长因素,设计风压已包括时除外。

b) 该公式基于罐壁承受均匀风压的屈曲理论模型,该模型考虑了形状因素对风载的影响。

C)该公式基于承受均匀外压的薄壁管模型的外压修正的美国BaSin公式。未考虑端部荷载,只考虑承受a)中的 总压力。

d)当业主规定其他因素,这些因素大于作用于罐壁的a)〜C)因素时,作用于罐壁的全部载荷将被修正,H,将 会以修正的总压力与1.72kPa (361bf∕ft2)之比递减。

5.10. 6. 2为了计算不需要加强的罐壁高度,应使用顶部的罐壁厚度进行计算.罐壁高度的换算应考 虑以下几个因素:

a) 将每一圈罐壁的髙度W换算成当量高度W',,按式(36)换算;

TfcT ....................................Ge)

式中:

岭-——顶圈的壁板厚度(特殊规定除外),mm;

馈际——被换算的罐壁厚度(特殊规定除外),mm;

W——实际高度,m;

Wtr——当量高度,m。

b) 各圈罐壁的当量髙度的总和得出罐壁的当量高度。

5.10.6.3如果罐壁的当量高度大于H∣ ,则需要设一个中间抗风圈。

a) 为了中间抗风圈上下的稳定性,中间抗风圈应设置在罐壁当量高度的一半处。中间抗风圈在 罐壁的实际位置应按前面的厚度换算公式进行转换。

b) 中间抗风圈位置应保证未被加强的罐壁高度不应超过最大值Hl (见5.10.6.5)。

5.10. 6. 4如果被换算的罐壁高度的一半超过最大值H∣,应设第二个中间抗风圈,以减小未被加强 的罐壁高度直到小于最大值。

5. 10. 6. 5中间抗风圈与罐壁环焊缝之间的距离不应小于15Omn1,如果位于15Omm以内,中间抗风 圈应移动到15OnIm ,但不应超过最大未被加强的罐壁高度。

5.10. 6. 6中间抗风圈需要的最小截面模数(Cm3),按下式计算:

z = 0. O58E>2H1 ....................................... (37)

注,本公式假定风速为44. 7m∕s (IOOmileZh).如果业主给定风速,应乘以(v∕44. 7)2修正。

5.10. 6. 7当换算的罐壁高度允许中间抗风圈位于不应超过按5. 10.6. 1计算得出的HI时,对罐壁 的换算高度,如果中间抗风圈接近换算位置,换算的中间抗风圈中间高度的间距,在计算最小截面模 数时可以用司代替。

5.10. 6. 8中间抗风圈的截面模数,应考虑抗风圈上、下各13. 42 (DZ)O S范围内罐壁及附件距离,t 为罐壁厚度。

5.10.6.9当梯子的公称宽度超过61Omm时,中间抗风圈距罐壁外不应超过150mm,不必在抗风圈 上开孔,当抗风圈外伸较大时,应增加梯子宽度,使抗风圈外侧到把手之间的有效距离不小于 46OmmO如果抗风圈要开口,该部分的截面模数应大于或等于抗风圈所需的截面模数。

5.11直接放置于基础上的罐底的设计

5.11.1成型底

罐底是球形体或球形体与一个或多个异形段的组合,或者罐底是锥形的,并且整个底面是直接放 在基础上的,基础将承受罐内介质的重量而没有明显的位移,此时,计算作用在罐底上的内压及计算 罐底的单位力TI和T2可以不计液体静压。在这种情况下,罐底的单位力P等于厶。

5.11.2有平衡结构的平底罐

5.11. 2.1 一般规定:对于圆筒形罐壁平底罐,罐顶的压力与设计风压的组合(如有规定或与地震载 荷组合)引起的举升力,不应超过罐壁的质量与无举升力作用时罐顶质量之和(计算中使用的质量应 是不包括腐蚀裕量的质量);如果超出,应由平衡结构予以平衡(例如混凝土环墙、承台基础等)。平 衡结构的形式可由承包商与业主协商。

5.11. 2.2平衡结构:平衡结构(可以是基础或其他支承系统)应能承受1.25倍的设计内压加上作 用在罐壳和罐顶垂直平面上的风载荷引起的举升力。如果规定釆用地震载荷,则应为设计内压加地震 载荷引起的举升力。风载荷和地震载荷不必同时考虑。

5.11.2.3锚固:锚固及其附件的设计应由承包商与业主协商,并应满足以下条件;

a)设计应力应满足表13的全部条件。

表13各种举升力条件下的许用拉伸应力(见5.11.2.2)

|

__________举升力来源__________ |

许用拉伸应力* (MPa) |

|

__________罐设计压力__________ |

许用设计压力S.(见表6或表7) |

|

罐设计压力+风载荷或地震 |

1. 33S”或0. 8倍最低屈服强度中的较小者 |

|

罐试验压力 |

L 33乩或0. 8倍最低屈服强度中的较小者 |

|

'许用拉伸应力是按锚栓的最小有效截面或拉应力面积确定的。 ’_____ | |

b)有腐蚀时,锚固及其附件的厚度应加腐蚀裕量。若采用锚栓锚固,锚栓的公称直径不应小于 25mm,再另加上6mm腐蚀裕量。

C)应根据良好的工程经验设计锚固与壳体的连接。

d)锚栓材料和许用应力应按表6或表7选用。

注:应用各种载荷条件下的不锈钢和铝制锚栓的许用应力见Q.3- 3.5, Q. 8. 1.3和表Q.3。

5.11.3无平衡结构的平底罐

无平衡结构的平底罐的详细设计应由承包商与业主协商,并应满足以下条件:

a)平底罐的底应在所有设计和试验条件下维持平衡。平底罐无平衡结构时,罐底应能承受分布 在罐底上的全部质量和压力,能承受由罐壁通过罐底传递的举升力,并按5. 9和5. 10的规定 计算举升力。举升力(扣除规定的任何腐蚀裕量后)应考虑在满罐和空罐两种条件,并应包 括设计风速下的举升力,设计中取最大值。

b)平底罐的底板应设计成一个承载构件,以连接主要结构构件(如格棚梁或其他结构构件)和 传递分布的压力和液体质量至这些主要结构构件上。

C)当底板承受弯曲应力时,底板不应采用单面搭接接头。

d) 罐壁应有足够的预防措施,以防止举升力从罐壁传递至罐底结构中使其承受剪力。

e) 罐底应考虑环境腐蚀防护。

f) 为了抵抗风载荷和地震力应装备锚栓,并应按5. 11. 2. 3设计。

5. 11.4附加考虑

一般情况下,风载荷引起罐底可能滑移时,滑动摩擦系数取0.4。

5.12罐顶及罐底过渡段和抗压圈的设计

5.12.1设计限制

本章的设计规定不适用于带折边锥形变径段与圆筒形罐壁之间的连接,但适用于图9类型b所示 结构(即变径时未采用曲线过渡的结构K

5.12.2 —般规定

当储罐的顶或底为锥形或球形(或近似球形)并和圆筒形罐壁相连接,当承受内压时,顶或底中 的经向薄膜拉应力的水平分量将向内推。此推力在接头处产生环向压缩应力,该应力可由顶或底间的 曲线过渡段承受,或由顶(或底)板与罐壁板相交处的有限区段(抗压圈有效截面)承受(在抗压圈 可设置角钢圈、扁钢圈或其他水平圈梁)。在抗压圈区域内的所有纬向和经向接头'"以及抗压圈区域 内角钢圈、扁钢圈或其他圈梁的所有径向接头均应对焊连接。

5.12.3过渡段

5.12.3.1若采用曲线过渡,过渡段应光滑无变形,此种情况可不再设置圈梁或其他形式的抗压结 构,过渡段经向平面上的弯曲半径,不应小于罐壁直径的6%,最好不小于12%。过渡段上任一点的 壁厚均应满足5. 10的要求。当过渡半径小于罐壁直径的6%时,过渡段所需厚度将增加,若采用较 大的过渡半径,则该过渡段所需要的厚度较为合理。

5. 12. 3. 2对有共同经向切线不同曲率的曲面相接点(如碟形球面大圆弧与小圆弧的结合点),按 5.10.2中的公式进行计算时,其计算结果可能在同一点会得到两个大小不等,甚至于正负号也不相 同的纬向单位力。该点实际的纬向单位力将在两个计算值之间,其大小取决于该区段罐体的几何形状 及尺寸;设计人员可通过分析确定其厚度。

5.12. 4 抗压圈

5. 12. 4.1式(38)〜式(41)中使用的变量定义如下:

Wh——抗压圈范围内罐顶(或罐底)部位承受环向应力的钢板宽度,mm,

WC——抗压圈罐壁板承受环向应力的宽度,mm;

M——罐顶(或罐底)与罐壁连接处Wh范围内的板厚(包括腐蚀裕量),mm,

L——圆筒形罐壁与顶(或底)连接处WC范围内的板厚,mm;

R2——罐顶(或罐底)与罐壁连接处,从罐顶(或罐底)沿其法线至罐的垂直回转轴的长 度,mm;

RC——圆筒形罐壁与罐顶(或罐底)连接处的水平半径,mm;

14)由式(38)和式(39)计算的Wh和范围内的纵向或经向接头采用对焊不经济或不现实,且板厚度未超 出表8中采用搭接接头的限制时,则允许采用搭接接头,但搭接的壳板不能作为抗压圈承受压应力的有效截 面积,此种情况:a)用式(40)计算Q力;b)按5. 12.5确定水平投影宽度;C)按5.12.5确定组合抗压 截面的形心时,仍视其为有效截面积(虽然实际上未考虑其承受压应力)。

TI——在罐顶(或罐底)和罐壁连接处,罐顶或罐底沿环向弧长的经向单位力(见5. 10), N/mtn;

T2——在罐顶(或罐底)和罐壁连接处,罐顶或罐底沿经向弧长的纬向单位力(见5. 10), N/mm;

T2.——在圆筒形罐壁与顶(或底)连接处,沿筒体高度测得的环向单位力(见5. 10), N/mm;

α——「方向和垂直线之间的夹角(若是圆锥面,即为半锥面顶角);

Q——作用在通过抗压圈垂直横截面上的总环向力(Q为正表示受拉),N;

AC—抗压圈横截面上所需的金属截面积(不包括腐蚀裕量),mu?;

StS——纯拉伸的最大许用应力(见表6或表7), MPa;

E——经向接头焊接接头系数,Q为正表示受拉(见表8),用小数表示。

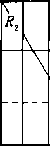

5.12. 4. 2若不采用曲线过渡,在5. 12. 2中提及的环向压缩力应由抗压圈承受。抗压圈应包括罐顶 或罐底与罐壁连接处的部分罐壁及罐顶(见图5)。在任何情况下,连接处的罐壁和顶板厚度不应小 于5. 10所规定的厚度。构成抗压圈有效面积的板宽按下式计算:

Wh=O. 6 √⅛ (⅛ - C) ................................. (38)

WC = O. 6 JR(LC) ................................. (39)

P罐的圆筒形躍壁

图5抗压圈区域图

5.12.4.3作用在抗压圈垂直横截面上总环向力,按下式计算:

Q = TJWh + T2aWl. - TlRCSina .............................. (40)

抗压圈的有效横截面积(不包括腐蚀裕量)应取按下式计算值中较大值:

AC=Q/103. 4 或 Q∕Se5E ................................. (41)

式(41)的取值取决于按式(40)确定的Q值是负值项或正值。

5.12. 5 抗压圈设计细则

5.12. 5.1环向力Q为负值,抗压圈受压时,抗压圈有效截面部分水平投影的径向宽度,•应不小于 罐顶(或罐底)和罐壁连接处罐壁的水平半径的0.015倍。若投影宽度不能满足此规定应进行适当 修正。

5.12. 5. 2如果按5. 10要求的最小厚度钢板组成的抗压圈有效面积小于由式(41)计算的面积,或 者当Q为负值且Wb的水平投影宽度小于5. 12.5.1的规定,则抗压圈应进行加强。

15)由于抗压圈存在不连续或其他情况,不宜采用双向应力设计准则.按式(40)确定的压缩力,经验证明,只 要满足5. 12.5的要求,允许采用103. 5MPa C15()001b∕in2)的压缩应力[如式(41)所示丄

a) 增加顶(或底)和罐壁板的厚度并按加厚的钢板'切重新确定Wh和W。。

b) 在顶(或底)与罐壁的连接处增设角钢圈、扁钢圈或其他水平的加强圈。

C)釆用上述两种措施的组合。增加的面积应使抗压圈总横截面积的形心最好能位于包含顶或顶 与罐壁相交点的水平面内。无论如何,其形心偏离上述平面的距离不应超过顶与罐壁平均厚 度的1.5倍。

5.12.5.3釆用的角钢圈、扁钢圈或其他加强圈,可设置在罐内侧或外侧(见图6)。

a) 所增加的截面积不应小于式(41)计算所需的面积孔与抗压圈区域内罐壁板和罐顶板所提供 的截面积之差。

b) 角钢圈、扁钢圈或其他加强圈沿水平面的径向宽度不应小于罐顶(或罐底)和罐壁连接处罐 壁水平半径R的0.015倍。但是,当角钢、扁钢等增加的截面积小于式(41)计算总面积的 一一半时,则仅需罐顶(或罐底)钢板自身的有效宽度Wh的水平投影等于或大于(λ()15R;当 角钢或扁钢位于罐壳外侧时,则因为上述宽度Wh的水平投影和附加角钢或扁钢的水平宽度 之和等于或大于0.015J?CO

C)按5.12.5.8规定必须采用支承时,此加强构件横截面绕水平轴的惯性矩不应小于式(41)的 要求。

5. 12. 5. 4当增设的角钢圈或其他加强圈的垂直肢与罐壁对接连接,当其厚度不小于相邻壁板的厚度 时,则可将该垂直肢看作罐壁的一部分。若不釆用此种结构,则其紧靠罐壁的部分应沿整个圆周与罐 壁贴紧,沿上、下两侧用连续角焊与罐壁连接(5.12.5.5另有规定除外)。角焊缝应有足够的尺寸, 使抗压圈形成一个整体,能有效承担所受环向应力。如图6详图a和详图h所示结构,上下焊缝被隔 开的情况,致使最靠顶(或底)的焊缝是有效的。此种情况角焊缝的尺寸就更显重要。任何情况,上 下侧焊缝的尺寸均不应小于两相焊件中较薄件的厚度,且不小于6mm。如图6中详图d和详图e所 示结构,在壁和加强扁钢之间的角焊缝尺寸不应小于表14中规定的焊缝尺寸。表14中所示厚度和焊 缝尺寸是未扣除腐蚀裕量的尺寸,而本节涉及的其他厚度和焊缝尺寸均为扣除腐蚀裕量以后的尺寸。

5.12. 5. 5按强度要求不需要连续焊时,或仅作为防止腐蚀的密封焊,在罐壁外侧抗压构件垂直肢的 下缘与罐壁的连接焊缝可釆用间断焊,但应满足以下条件:

a) 焊缝总长度不应小于罐壁周长的一半;

b) 两段焊缝间的有效距离不大于8倍罐壁厚度(不包括腐蚀裕量);

C)当需要考虑焊缝强度时,任何条件下,其尺寸不应小于表14的规定。

表14角焊缝的最小尺寸

|

两连接件中较厚者的厚度F |

角焊缝最小尺寸 | ||

|

Tnln |

in |

mm |

in |

|

Z≤6 |

≤1∕4 |

5 |

3/16 |

|

6<≤19 |

1∕4<≤3∕4 |

6 |

1/4 |

|

19<≤32 |

3∕4<≤1¼ |

8 |

5/16 |

|

T>32 |

7>1¼ |

W |

3/8 |

5.12. 5. 6增设的抗压圈外伸部分应尽量靠近罐顶(或罐底)和罐壁连接处。

16)注意:除非单位力二和对钢板有效宽度增量的影响可以有把握地予以忽略,否则应按较厚板重新计算皿 和处以及Q和A,即采用试算法设计抗压圈。

详图a 详图6 详图C 详图d丿

变化顶连接 V

J 详图f 详图hT LJ详图i 详图HLi 丿

_V

顶板〈或底板)厚度不超过6mm时可采用

注1:当选用详图f-1结构,即顶板位于抗压圈的下侧时,应采取措施保证角焊缝区内的雨水能够排净。 注2:对可以釆用的各种焊接接头型式的连接位置的限制况表8;对抗压圈截面积的限制见5.12.2。

图6可釆用和不允许釆用的抗压圈结构详图

5.12. 5. 7罐内、外抗压圈外伸部分如果会使液体积存时,应沿其长度方向开设适量均匀的排液孔。 排液孔或排气孔的孔径均不应小于19mm。

5.12. 5. 8夕卜侧无垂直肢的抗压圈,外伸部分在径向垂直平面上的宽度如不超过自身厚度的16倍时, 可不另加支承。除此以外,抗压圈的水平或接近水平的部分,应沿罐壁圆周均匀支承,支承件应分别 与加强圈和罐壁牢固的焊接连接,以防止加强圈侧向(竖向)局部失稳。当需要支承时,角钢、扁钢 或其他抗压元件相对于水平轴的截面惯性矩不应小于下式的计算值:

L=U割?1 = 7. 2X06縛ɪ ........................... (42)

Ek k

式中:

II—钢制抗压圈对通过其截面形心水平轴的横截面惯性矩(罐壁部分不计在内),当抗压加强 圈为角钢时,除非其垂直肢紧贴罐壁或成为罐壁的一部分,否则仅考虑角钢水平肢对通过 其形心水平轴的惯性矩,mm4;

注:式(42) L值仅适用于钢材,不应用于其他材料。

QP——在抗压圈有效范围内由角钢、扁钢或其他外加抗压元件所承受的环向力,其为由式(40) 计算的Q值的一部分,Nf

C — C增设抗压元件的截面积 QP-Q抗压圈总有效截面积

RC—圆筒形罐壁与罐顶(或罐底)连接处圆筒形罐壁的水平半径,mm;

E——材料的弹性模量,取E=200000MPa, MPa;

k——常数,其值取决于相邻两支承对应于罐中心轴的角度仇由表均确定,表中"为沿圆周均 布支承的数目;任何情况下,。不应大于

表15 抗压加强圈的支承系数左(见5.12.5.8)

|

n |

8、C |

k |

n |

θ. C) |

k |

|

30 |

12 |

186.6 |

10 |

36 |

20. 0 |

|

24 |

15 |

119. 1 |

9 |

40 |

16. 0 |

|

20 |

18 |

82. 4 |

8 |

45 |

12. 5 |

|

18 |

20 |

66.6 |

6 |

60 |

6.7 |

|

15 |

24 |

46. 0 |

5 |

72 |

4.4 |

|

12 |

30 |

29. 1 |

4 |

90 |

2.6 |

5.13罐内和確外结构构件的设计

5.13.1 —般规定

5. 13.2-5. 13.5仅限于基本要求和原理的讨论,未包括特殊的设计。

5.13. 2 基本要求

5.13. 2.1如果储罐形状,在某些载荷条件下可能产生较大的变形,或者由罐壁本身承担全部操作中 可能出现的气、液压组合载荷既不合理又不经济时,应在罐内设置内部拉杆、支柱、支架或其他结构 构件,以保持罐的形状和承受不能直接由罐壁承担的力。在罐外也应根据需要设置其他结构构件,以 支承或部分支承储罐和物料的质量。所有这些内部和外部构件应按照结构工程准则设计,许用应力值 见5. 6的规定。构件在罐内、外的位置以及与罐壁的连接不应使构件对罐壁的反作用力在罐壁中产生 过大的局部或二次应力。当构件与罐壁之间釆用刚性焊接时,在连接处构件的应力不应高于罐壁的许 用应力值(参见附录D)。

5.13. 2. 2罐体内部任何构件的任何部分(包括腐蚀裕量)的公称厚度不应小于5mm0

5.13. 2. 3若罐内设置的任何结构构件(如节点圆处的圈梁)、罐附件或其他内部构件,当液位超过 它们,在罐内形成存气现象时,则应开设适当的、布置合理的排气孔,以使气体自由排出.当罐内排 空时,会在它们上面出现积液的现象,则应开设适当的、布置合理的排液孔。排气孔和排液孔的孔径 不宜小于19mm,且沿构件均布。 '

5.13.3简单系统

在某些情况下,作用在结构构件上的力是静定的,在另外的情况下是静不定的,例如用来支承球 形储罐的外部支柱是静定型构件。如果柱子是垂直的,则作用在每根柱子上的力简单地等于罐体与物 料的重量之和除以支柱数目。如果支柱是倾斜的,则作用在每个柱子上的力等于垂直状态下柱子所受 的力除以支柱与垂线夹角的余弦。又例如,对于只需用来支承罐顶自重和罐顶上的外载荷(包括外 压)的内部框架,其设计程序简单,仅涉及很少几个假设。但是,当罐内框架用来弥补罐壁的承载能 力时,则其设计程序相当复杂。

5.13.4复杂系统

5.13. 4.1本章节的设计规定不包括设计可能建造的各种形状罐的内部构架的特殊要求,但是如图4 类型C所示的一种特定形状的罐,其内部构架设计所采用的步骤是适合于通常所用的图解方法。在这 种内部构架的系统中,连接罐顶节点圆以下的环形圈梁和罐底节点圆以上相应的环形圈梁之间的受拉 构件上的力,可按静力学方法确定大小.为了进行初步分析,假定;如果构件是垂直的,则用圆筒壳 取代受拉构件;如果构件是倾斜的,则用平截头圆锥体取代受拉构件。

5.13. 4. 2在这些假定的条件下,罐顶和圆筒(或截锥筒)之间的连接处,顶板中的单位经向力Tl 的垂直分力是直接传递到圆筒(或截锥筒)上去的,在以下两种假设情况下均不需要上部环形圈梁。

a) 在用圆筒形拉杆的情况下,罐顶(或壁板)板中的单位力L的水平分力与连接处另一侧的水 平力相互平衡。

b) 在用截锥筒拉杆的情况下,两曲面水平分力之差由截锥筒顶部的单位力的水平分力平衡。

5.13.4.3在圆筒或截锥筒下端节点处,垂直分力的总和应与圆筒或截锥筒中力的垂直分力相平衡。 作用在连接节点处水平分力的总和应等于零。此外,沿着圆筒或截锥筒上端边缘所受的垂直分力的总 和,应等于沿着圆筒或截锥筒下端边缘所受垂直分力的总和。换言之,储罐的总体设计应使超过罐顶 的预定部分所受的向上气体压力与超过罐底的预定部分所受的向下气体压力相平衡,而不产生过大的 弹性应力或应变。

5.13.4.4当节点圆上所受的水平力没有用其他方法平衡时,应在该节点圆处设环形圈梁,以承受不 平衡的水平分力——这个力可以是拉力,也可以是压力。

5.13.4.5当使用想象圆筒或截锥筒拉杆满足静力平衡条件时,圆筒和截锥筒只是许多杆件等距离分 布的近似体,其中的每一根,除了它作为拉歼的基本作用以外,还作为支柱承受部分罐顶和部分外载 荷。在节点圆处,环形圈梁上有扭矩和竖向弯矩,顶部经向力Tl较小的偏离(如果不是完全偏离), 则会大大减少圈梁上的扭矩。

5. 13. 5罐内经向加强件

5.13. 5.1当在罐壁上用弧形经向桁架或筋板来防止因经受压缩力Tl而使罐壁丧失稳定时,若支承罐 壁突出部分的基础沿■储罐周围是均匀分布,使得在桁架或筋板下面罐壁处基础承压强度不大于桁架或筋 板之间罐壁处的基础承压强度,则在罐壁和桁架或筋板之间的经向力分配在一定程度上是静不定的。在 此种情况下,对罐体任意给定的水平面处的罐壁和桁架或筋板所共同承受的总经向力,可按式(9)计 算。为便于计算,假定桁架或筋板的横截面积沿罐壁圆周均匀分配作为罐壁的附加厚度。在式⑼中 的F值,可以不包括桁架或筋板中的力。按式(9)计算出的经向单位力的假定值,被认为是给定水平 面处的罐壁和桁架或筋板的组合截面上所承受的经向力之和除以该水平面处罐壁的圆周长度。

5.13. 5. 2为了承受上述的力,罐壁圆周每毫米长度上需要的有效截面积(不包括腐蚀裕量)等于作 用在组合截面上的单位经向力的假定值除以许用压应力。此面积应由罐壁和桁架(或筋板)按比例分 摊,通过试算按以下方式分配:

a) 桁架(或筋板)上的面积应保证在预定的载荷作用下,防止罐壁在垂直方向上丧失稳定且桁 架或筋板应沿罐壁圆周均布。

b) 罐壁的厚度,不仅应承担自身经向单位力,而且也应承担按下式计算的全部纬向单位力C :

Z=R2(力-言) ....................................(43)

式中的「为罐壁上承受的经向单位力,等于作用在组合截面上的经向单位力的假设值乘以给定 的水平面处罐壁的横截面积与组合横截面积的比值。上述公式中的其他符号的定义见5. 10. 1。为了 承受力C所需的厚度应满足5. 10. 3中与C有关的所有要求。

5.13.5.3在罐壁和桁架(或筋板)组合截面上的力实际上是不均匀的。但是,只要遵守上述原则并 考虑桁架〈或筋板)上的偏心载荷,则5.13.5.1和5. 13.5.2的均匀分配的假设将给出安全可靠的设 计(新的设计应采用应变仪进行测试)。

5.13. 5. 4当储罐基础和支承的设计与配置,使罐体的突出部分及它的储存物料重量全部传递到桁架 (或筋板)上,并由此传递到基础上时,作用在每个桁架(或筋板)上总的垂直载荷是静定的。罐壁 中的应力系统类似于大直径水平管道全部支承在环形圈梁上。在后者的情况下,类似于5.13.5.2中 允许的设计应力也可以采用罐壁的厚度由经向作用的力确定。

5.14罐壁开孔的形状、位置和最大尺寸

5. 14.1在5. 16. 5. 17和5. 18中所述“开孔”系指罐壁上安装接管、人孔而开的孔(而不是接管上 的孔儿接管穿过罐壁并且与罐壁相焊,在罐壁的厚度范围内有足够的焊肉,以保证在罐壁厚度范围 内接管壁厚的拉伸强度(即加强面积等于2倍的接管壁厚和罐壁厚度的乘积)。

5.14.2在所有的情况下,开孔应按有腐蚀的条件确定尺寸。一般情况下,开孔的尺寸通常按沿罐壁 曲线的弦长进行测量。当弦长与弧长(与弦所对应的罐壁弧长)之差超过2%,则应沿罐壁曲面的弧 长进行测量。

5.14.3以上规定也可适用于靠近较扁平底底圆筒形壳上的开孔:作为另一种选择,嵌入板或补强板, 可以延伸到与底和壁的接头相交,其夹角近似90°。应力消除的要求不适用于底或环形底板底焊缝。

5.14.4按本标准建造的储罐罐壁、罐顶或罐底上的所有人孔、接管应为圆形、椭圆形m或长圆 形'气当采用椭圆形或长圆形接管时,沿罐壁外表面所量的长轴尺寸,不应大于短轴尺寸的两倍;若 接管位于罐壁中的经向应力和纬向应力不相等的部位处,其长轴方向应与较大应力的方向一致。

5.14.5罐壁上每个开孔补强板的边缘⑴与罐壁曲面上的任何显著的不连续的转折线之间(例如在节 点表面上两个节点之间的连接处,或者是碟形或圆锥形罐顶或罐底与圆筒形罐壁间的连接处,或者是 罐顶或罐底的过渡区和另一部分罐体之间连接处等)的距离,不应小于15Omm,且大于开孔处的壁 板公称厚度(包括腐蚀裕量)的8倍,5. 14. 3允许者除外。任何开孔附件同支脚、支柱、裙座或支 承储罐自身或其所受的主要载荷的其他构件所用附件的任何部分之间的距离,不应小于上述尺寸中的 较大者。此外,如相邻两开孔的补强板是互相独立的,则各自的补强板边缘的间距,在任何点不应小 于上述规定的距离中较大者(见5.17)。

5. 14.6每个开孔的部位,都应使其补强板和附件便于在靈内外两侧进行检查和修理。而需直接和基 础接触的罐底底部的开孔情况除外。

5.14.7经过补强的开孔,其尺寸可以不限m,在罐上的开孔位置应符合5. 14.5和5. 14 一 6的要求。 在任何情况下,除5. 18规定以外的各种开孔的内径m (考虑腐蚀裕量后),不应超过开孔所在部位罐 壁最小曲率半径的1.5倍,

17) 接管的中心线不垂直于罐壁的开孔,应当作椭圆形开孔进行设计。

18) 长圆形是由两条平行边和两个半圆端相连接而组成的一种形状。

19) 此处所谓的“补强板边缘”,系指贴附焊接于罐壁上的补强圈的最外部焊缝的边缘,对于不带补强圈的开孔, 系指接管从开孔伸入至罐壁的边缘。

20) 虽未规定最小凡寸.但是按本标准建造的储罐所釆用的接管,管径不宜小于19mm。

21) 对于椭圆形或长圆形开孔,在任何给定的方向上的开孔尺寸与该方向上的罐壁的曲率半径的相对关系,符合 此条的要求。

5- 14. 8大开孔应特殊考虑(见5. 16.7和5. 18) ,需要在制造厂进行应力消除带有附件的大开孔, 应考虑运输空间,控制开孔尺寸。

5.15检查孔

为了便于进入罐内进行检查和维修,每台罐上至少应开两个人孔。在任何情况下,人孔内径不应 小于50Omm,所有人孔处应设有适当的平台、直梯或斜梯等其他设施。

5.16单个开孔的补强

5. 16.1 —般规定

图7和图8说明了本条的要求。接管在盖板上开孔补强的有关规定见5.21.1.2, 5.21.1.3,

5. 21. 2. 7 和 5. 21.2. 8。

⅞^^^,

釆用较小的尺寸

初城J) L气f ʌ

t,-——罐壁所需厚度,如果开孔通过一条环焊缝,,值成为规定的焊接接头系数与LO之差,mm;

爲——接管所需厚度,如接管有纵向焊缝,应考虑其焊接接头系数,mm;

"——开孔处壁板的多余厚度,mmi

ft—~开孔通过一条环焊缝,焊接接头系数小于1.0的焊缝的多余厚度,mm;

ft——可用于补强的接管厚度,mmi

A.——可用于补强的罐壁的多余的面积,皿己

A2——可用于补强的接管的多余的面积,mm%

A3——可用于补强的焊缝的横截面积,mm2i

A4——-可用于补强而增加金属横截面积,mm∖

注:其他变量的定义见5-16. 5.1和图8。

图7单个开孔的补强

5. 16.2 基本要求

凡按本标准建造的储罐,在罐体上的所有开孔和与罐体焊接的接管颈上连接支管用的开孔盐,都 应进行补强,但5. 16. 2. t和5. 16. 2. 2中的情况除外。

5. 16. 2.1在下列情况下,罐体上的单个开孔可以不进行补强:

a) 罐体公称厚度小于IOmm,接管的公称直径不大于80mm0

b) 罐体公称厚度不小于IOmm,接管的公称直径不大于50mmo

C)螺纹管接口公称直径不大于50mmo

5.16. 2. 2在外压条件下,罐体上开孔所需的补强仅为5.16. 5所规定的需要量的50% ,该条中/是 根据外压计算确定的。

22)后面的规定中没有提及接管上支管的开孔,但应理解为本章规定也可用于这种开孔。这种情况,应把接管当 作“罐壁”,把支管管壁当作“接管壁”。

图8-1焊接接管和其他接口的一些常用型式

型式g 型式h 型式i

型式j 型式k 型式1

型式m 型式n 型式0-1

图8-2焊接接管和其他接口的一些常用型式

型式o-2

型式o-3

型式。-4

型式P 型式q 型式τ

型式S-I 型式s-2 型式t-1 型式t-2 型式U-I 型式U -2

图8-3焊接接管和其他接口的一些常用型式

封头凸面受压的单面焊搭接焊缝

在图8- 1〜图8-4中:

iw—罐壁(包括腐蚀裕量)的公称厚度,mm;

4——接管(包括腐蚀裕量)的最小公称厚度,mm扌

rp——补强板的公称厚度,若补强板有腐蚀情况,应包括腐蚀裕量,mm;

C--腐蚀裕量,mm;

知n——19mm或采用角焊缝或坡口焊连接的部件除去腐蚀裕量后的厚度,取两者中较小者,mm;

心或6 不小于6mm或0. 7tfnin两者中较小者,但t1 + I1不应小于1. 25∕miπ T mm;

ʤ——6mm或0.7 Cir-C)两者中较小者(内部角焊缝受接管内伸长度的限制),mm;

£4----不小于 O- 5imι,1, mm;

£5---不小于 0. , mm?

Eh--封头的公称厚度,m∏‰

注L所示的焊缝尺寸是假定罐壁外表面没有腐蚀裕量,如有腐蚀则焊缝尺寸应相应增加。

注2:图中所示外边缘应磨光倒圆,其半径至少为3mm,或45°倒角。其宽度至少为4mm,对于DN≤8() 的接管,见5.16. 9.2中的例子。

图8-4焊接接管和其他接口的一些常用型式

5.16. 2.3不应把充分补强的要求解释为,在接管中或由本章节所允许的开孔圆周可得到有效的补强 金属的地方,应采用补强板。所要求的补强面积,在限定的尺寸内考虑对补强有效的金属和连接补强 板所要求的焊缝强度,在5.16.3中作了规定。补强应按指定量进行,且补强的分布及与罐壁的连接 形式应使所有潜在破坏的路径通过开孔向径向或环向延伸的要求得到满足。

5.16.2.4需要的最大补强面积位于垂直于罐体内主应力的平面中,通过开孔接管与罐壁交点的中心 处。对于长圆形开孔,通过半圆端各自中心的平面之间,平行于开孔平行边的整个长度上,应提供同 样的补强面积。但是,这些平面可能不是通过开孔引起破坏的控制截面,因为罐壁的拉伸和装配焊缝 的剪切或拉伸的组合作用,破坏可能沿着其他轨迹发生(圆筒形罐壁是平行上述平面,但稍有偏离)。

5. 16. 3补强面积的尺寸和形状

5.16. 3.1 “补强面积"应为:在一个与储罐表面垂直并通过所考虑的截面的平面里可用作开孔有效补强 的金属面积。对于具有直线母线的表面,例如圆筒或圆锥,补强面积是由图7中直线线段GH, HK, GJ, JK构成的长方形,如果储罐表面是沿两个方向弯曲的,则线段GH和JK应与罐表面的曲率一致。

5.16.3.2补强面积的最大长度,是沿罐外表面测量的开孔中心轴线两侧的下列距离中的较大者:

a) 距离等于开孔直径与2倍腐蚀裕量之和(对于非圆形开孔,距离等于相应尺寸代替开孔直径)。

b) 距离等于开孔半径与腐蚀裕量之和(对于非圆形开孔,距离等于相应的弦长的一半代替开孔 半径),加上不包括腐蚀裕量的接管壁厚与罐体的厚度。

5.16.3.3补强面积的最大宽度,应从罐壁内表面或外表面(或内、外表面同时)沿半径方向测量, 不应大于下列距离的较小者。

a) 距离等于罐壁公称厚度减去腐蚀裕量后的2. 5倍。

b) 距离等于接管公称厚度减去腐蚀裕量后的2. 5倍,加上罐壁内侧或外侧增设的补强板厚度, 如果补强板设在罐内,则减去腐蚀裕量。

5.16. 3. 4对于两个或多个相邻的开孔,如按上述方法计算出的补强面积相互重叠,则开孔应按 5. 17进行补强。

5.16.4具有补强作用的金属

5.16. 4.1按照5. 16. 7的规定,在5. 16. 4.2和5. 16. 4. 3中叙述的补强面积限定范围内的金属可以 认为是具有补强作用的。

5.16.4.2当整个开孔位于整块板上且罐壁超过5. 10所需要的罐壁厚度时,焊接接头系数为1.0。 当在焊缝上开孔时(接缝的方向接近于计算补强要求的横截面积的方向2"),焊接接头系数为设计所 采用的(经向或纬向),则超出所需要的多余罐壁金属厚度,均可认为是具有补强作用。上述金属厚 度均不包括腐蚀裕量。如果需要,可以采用增加罐壁厚度,而不必增大补强圈。

5. 16. 4.3罐壁上附加的所有金属,包括焊肉部分和接管壁厚中扣除腐蚀裕量和接管本身的强度要求 以外的金属,也认为是具有补强作用的金属(见5.19)。

5.16. S要求的补强面积

5.16.5.1通过开孔的任何截面上和按5. 16. 3定义所限是的补强横截面积,不应小于下式的计算值: Aτ=(d+2c)(t-c)(Ef) ...........................................(44)

式中:

A,——在所考虑的截面上提供的补强面积,mm%

d——在所考虑的截面上扣除所采用的腐蚀裕量以前开孔内侧尺寸(见5.14. 1) f mm J

C——所考虑的零部件的腐蚀襁量,mm;

t——按5. 10确定的罐壁开阳也 庚需要的罐壁厚度,mm;

E,——系数,等于焊接接关系数E值;若开孔位于整体板上(或开孔处除了有一条大致垂直 于所考虑的横截面的焊缝外并为任何焊缝),E'值应等于沿开孔所在的罐壁板边缘并与 所考虑的横截面大致平行的主焊缝的焊接接头系数Ei当开孔通过一条大致平行于所考 虑的横截面的焊缝时,E值应取为LOO (E值见表8);当E值不取为1时,应用小数 表示。

5.16.5.2应考虑经向和纬向两个横截面所需要的补强面积,尤其对于非圆形开孔在这两个方向的最 大尺寸具有明显差异(见5.16.2)。

5.16. 5. 3 5. 16. 5. 1中的公式假定为,所有用作补强的材料,其极限抗拉强度不应低于罐壁材料额 定的最小极限抗拉强度。如果补强材料不能满足以上假定,则应增加补强面积用来补偿材料抗拉强度 的不足。当补强材料的抗拉强度大于罐壁材料的抗拉强度时,其增大的强度值不应利用。

5. 16.6补强的分布

补强的分布应使每一个可能引起潜在破坏的平面内(如5. 16. 2所述)补强的强度至少等于垂直

23)如果开孔通过一条焊缝,其方向大致垂直于所考虑的横截面时,则在计算此横截面时可以不考虑焊接接头系 数。但在计算平行于此焊缝的横截面上所需要的补强面积时,■应考虑焊健的影响。 于该平面的总载荷(这一载荷由扣除储罐需要的有效壁厚的金属所承受)。补强的强度是由该平面中 补强范围内的补强材料的横截面积与补强材料的最大许用应力(不应超过罐壁的许用应力)的乘积来 确定。此外,补强面的形状及其与罐体的焊接应尽量减少补强件边缘处的应力集中。

5.16.7大开孔的补强分布

5.16.7.1前面给出的开孔补强规定,适用于开孔的尺寸不应大于以下值的情况:

a) 曲率半径Te≤760mm的罐体表面,开孔内径(宽或长)不应超过该开孔部位表面的曲率半 径,而且在任何情况下也不应超过50OmmO

b) 最小曲率半径R>760mm的罐体表面,开孔内径(宽或长)不应超过开孔部位表面的最小曲 率半径的2/3,而且在任何情况下不应超过1()0OmIn。

5.16.7.2大于上述尺寸但仍在5.14. 7所述范围内的开孔,应给予特殊的考虑。除非5. 18中另有规 定,否则补强应满足上文提出的各项要求<,并且,应补强的主要部分尽可能靠近开孔边缘,同时在外 形上从罐体厚度到补强件的最大厚度处还应提供合理的过渡区。补强面积的2/3宜设置在开孔每一侧 向夕卜延伸的O. 25d范围内。

5.16. 7. 3角焊缝宜磨成圆弧形,罐体的内侧转角或沿开孔边缘处的接管转角应呈圆弧形以减少应力 集中。可在罐体开孔处嵌入一块厚板(或几块板〉以得到更为有效的补强。但是,应考虑是否增大了 相邻板受约束的程度。其程度是否进行测量,取决于使用经验和预定操作条件的苛刻程度。在需要 时,可做适当的验证试验。

5.16. 8 焊缝强度

5.16. 8.1设置补强板的方法应使开孔中心处的补强件发挥全部强度,同时提供足够的保护措施以防 止损坏。损坏可能发生在稍稍偏离开孔中心的某个平面里(即临界平面),它们是罐体受拉和补强附 件受剪切和拉伸联合作用的结果(见5.16.2.4)。为此,焊缝和用作连接补强附件的其他部分(仅指 上述临界平面外——即在以开孔中心为轴临界平面的对称侧——那部分连接件)应当合理布置,以传 递应力给补强件。同样,临界平面以外补强附件任何两部分之间的连接强度,至少应等于附件所需要 的抗拉强度(见F. 5补强计算的举例九

注:尽管大多数情况下,临界平面的位置可以通过分析确定,但这不是本事破定分析的重点;本章提出的要求目 的是为满足如果a)临界平面假定位于本注的条款1)和条款2)「所卷:關置,b)在临界平面以外,即在以 开孔中心为轴的临界平面的对称侧,提供了足够的焊缝和其他附件,.以发挥开孔中心线处所需的补强件的强 度.开孔和补强板整个周边的连接焊缝,应是连续焊缝,尺寸也不要禳少。以本注a)所假定的临界平面的 位置,应通过考虑罐壁中同时存在的双向应力的相对大小和开口的形状妄行评价:

D球形表面或某一其他形状的表面(该处双向主应力中任一个都不小于另一个的75%)上开孔,假定临界 平面垂宜于需要考虑补强的罐壳应力的方向.对于圆形或椭圆形开孔,临界平面通过开孔中心;对于长 圆形开孔,若分析开孔的横向截面时,临界平面通过其中一个半圆端的中心,若分析开孔的纵向截面时, 临界平面应与开孔纵向中心线重合。

2)在圆筒形或圆锥形表面或某一其他形状的表面(该处双向主应力中任一个小于另一个的75%)上开孔, 假定临界平面平行于上面条款1)所述有关开孔形状的平面,并位于该平面与开孔边缘之间的一半距离 处(参见附录FK

5.16.8.2连接补强板的焊缝强度是抗剪强度还是抗拉强度,取决于焊缝可能的损坏方式。当考虑是 剪应力还是拉应力控制时,根据计算结果,取两者中的较小值。塞焊的强度可以包括在按照5. 24焊 接的连接焊缝强度中。当接管穿过罐体,并在罐体的全部厚度上有足够的焊肉(不一定全焊透整个罐 体),在考虑抗剪强度时,除去腐蚀裕量的接管壁厚可以包括在补强附件焊肉的剪切强度中。当连接 焊缝设置在5. 16.3所定义的补强面积限定范围的外侧时,仍然可以把它作为连接焊缝计算。曲面的 角焊缝长度应以它们内侧的尺寸为准确定。

5.16.8.3连接焊缝除应符合本标准的规定外,还应符合下列要求:

a)对接接头的焊接接头系数应符合5. 23的要求,连接焊缝不能进行射线检测或不适宜进行射线 检测者除外。对接焊缝的强度由剪切面积或受拉截面积与以下的应力值、焊缝的焊接接头系 数三者之积确定:

1) 载荷垂直于焊缝时,取表6或表7或5.5.5规定的钢板和锻钢的拉伸或剪切应力值。

2) 载荷平行焊缝时,取表6或表7或5. 5. 5规定的钢板和锻钢的拉伸或剪切应力值的75%。

3) 开孔周围为垂直和平行于焊缝的双向组合载荷时,应取表6或表7或5.5.5规定的钢板 和锻钢的拉伸或剪切应力值的87. 5%。

b)角焊缝的强度等于通过焊缝腰高的最小截面积乘以釆用的许用应力值,再乘以下面的组合系 数:对于焊缝金属剪切强度为80%,焊接接头系数近似为85%,载荷系数对于垂直的载荷为 100%,对于平行的载荷为75%,对于垂直与平行载荷组合的情况为87.5%:

1) 载荷垂直于焊缝时,取表6或表7给出的拉应力值的70% (组合系数70%r焊缝金属剪 切强度系数80%乘以焊接接头系数85%乘以载荷系数10。%)。

2) 载荷平行焊缝时,取表6或表7给出的拉应力值的5()% (组合系数50⅝≈焊缝金属剪切 强度系数80%乘以焊接接头系数85%乘以载荷系数75%)。

3) 开孔周围为垂直和平行于焊缝的双向组合载荷时,取表6或表7给出拉应力值60% (组合 系数焊缝金属剪切强度系数80%乘以焊接接头系数85%乘以载荷系数87. 5%)。

5.16.9连接焊缝的最小尺寸

5.16. 9.1为了补充5. 16. 8的要求,补强件的连接焊缝还应遵循下列规定:

a) 两相焊件中较薄件的厚度不大于t9mm (不包括腐蚀裕量)时,焊缝尺寸不应小于图8所示 的要求。

b) 两相焊件中较薄者的厚度大于19mm (不包括腐蚀裕量)时,焊缝尺寸不应小于图8所示的 要求,且Zmin取19mm。

5.16. 9, 2图8中S-2、t-2、h-2和V所示的型式,当接管DN不大于80时,除5. 16.8所规定 的要求外,其连接焊缝可免除图示的尺寸要求。

5.16.9.3对于图8中U-3所示的型式,焊缝坡口的深度电不应小于Schl60号管子的厚度。

5.16.10补强板的检查孔

除了接管位于罐底(罐底直接放在罐基上)的下侧以及接管的补强板太窄,可以不遵循下列规定 外,罐外表面的人孔或接管上的单层补强板和鞍形凸缘或整体补强垫板上,至少应设一个MlO的螺 纹检査孔,用于进行压缩空气或肥皂水试验,以检验罐内外的人孔或接管及其补强板周围连接焊缝的 可靠性。当罐在操作使用时,检查孔可不设丝堵。对补强板、鞍形凸缘或垫板接触罐壁的表面,应用 砂轮磨光,以确保即使补强件被焊缝牢固地紧贴于罐壁,试验压力可完全作用到接管的四周。

5.17多个开孔的补强

5.17. 1两个或多个相邻的开孔,符合下列情况之一时,接管应采用组合补强件,补强件的强度应等 于5.16要求的单个开孔补强的强度:

a) 任何两个相邻的开孔的中心距离小于它们平均直径的两倍,而使它们的补强范围重叠时。

b) 任何两个相邻的开孔按单个开孔补强时,两开孔补强件角焊缝的外边缘或焊脚(见脚注20) 之间的距离为下列数值:

D任一点小于150mm;

2)任一点小于较厚的补强板周围角焊缝的公称厚度的8倍或者嵌入补强板对接焊缝公称厚 度的8倍R

24)如果在相邻的罐壁接缝施焊以前,已对焊缝的周围做了消除应力处理,则与纵向(经向)焊缝的间距可减少 ⅛ 15Omm,与环向(纬向)焊缝的间距可减少为75mm,但在这两种情况下,间距不应小于罐壁厚度的 2 5倍’

在任何情况下,都不能认为横截面的任何部分可适用于一个以上的开孔,即在联合补强范围内不 可重叠。形成联合补强件外缘的曲面,应用正切于曲面的直线或大半径反向曲线连接,或用这两种线 段的组合,但不应出现凹角。

5.17. 2当两个或两个以上的相邻开孔采用一块组合补强板时,任意两个开孔的最小中心距至少等于 开孔平均直径的L 5倍,且两个开孔之间的补强面积应至少等于这两开孔上所需补强面积的50⅝o 5.17.3当5.17. 2所述的两个相邻的开孔中心距小于它们平均直径的1男倍时,两开孔间的任何金 属都不应作为补强加以考虑。

5.17. 4任意几个密集的相邻开孔,在任何排列情况下,可以按一个包含所有这些开孔的假定直径来 考虑补强。

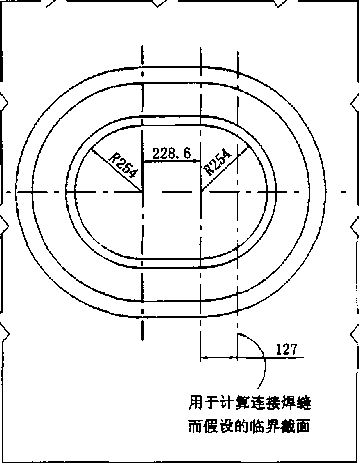

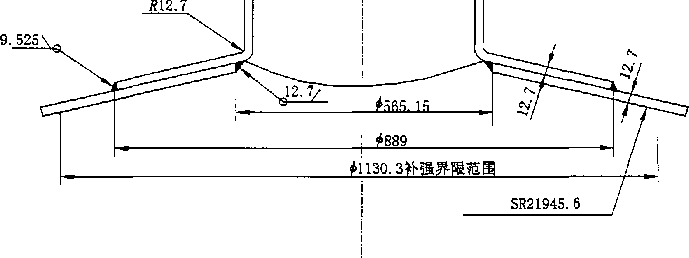

5.18罐顶和罐底中央的大直径圆形开孔设计

5.18.1 —般规定

如图9所示,位于罐顶或罐底中央的大直径开孔和各种变径段,其圆筒形颈管的轴线与罐体的回 转轴重合时,只要与开孔或变径段相连的颈管设计以及开孔周围的罐顶(或罐低)区域和罐顶(或罐 底)与颈管之间的过渡截面的设计全部满足5. 10的要求和本章所规定的附加要求,则开孔的尺寸可 不受限制,也可不进行补强。在变径段,其大端与圆筒形罐壁相交范園内的设计应符合5.12的要求。 类似于5. 12中规定的设计步骤也可用于锥形过渡截面(连接的不是罐壁而是顶或底的水平表面上) 大端周围的区域。

图9封头上大型开孔和圆锥形壳体变径段

在式(45)〜式(48)中所用的变量定义如下:

Q—作用在通过罐顶(罐底或过渡段)与开孔颈管间连接节点处(颈管从开孔的一侧伸出)的 垂直截面的总环向力,N;

Ae——在垂直横截面上承受Q力所需的金属有效面积(不包括腐蚀裕量在内),mu?;

Rl——从罐顶(罐底或过渡段)与圆筒形颈管连接处,沿罐顶(罐底或过渡段)表面的法线量 至罐的垂直回转中心(罐底或过渡段)的距离,mm;

Rl——颈管与罐顶(罐底或过渡段)与圆筒形颈管连接点处伸出的筒形颈管的水平半径,mm;

Ti——在罐顶(罐底或过渡段)与圆筒形颈管连接处,罐顶(罐底或过渡段)中环向单位弧长 上所受的径向力(见5.10), N/mm; '

T2——同上连接处罐顶(罐底或过渡段)的经向单位弧长(罐顶、罐底或过渡段为双曲面时), 或沿圆锥母线(为圆锥形简节时)单位长度上所受的纬向单位力(见5.10), N/mm;

Tm——在圆筒形颈管与罐顶(罐底或过渡段)连接节点处,圆筒形颈管所受的、沿接管颈母线 的环向单位力(见5. 10) , N/mm;

a——T)方向和垂直线的夹角(对于圆锥形表面即为锥顶角的半角);

StS——纯拉伸时的最大许用应力(由表6或表7给出),MPa;

E——所给出的焊接接头系数(见表8),用小数表示;

WIl—一罐顶(罐底或过渡段)参与承受环向力Q的宽度,mm;

Wrl——颈管参与的相应宽度,mm;

th——与伸出的颈管连接处附近的罐顶(罐底中过渡段)钢板厚度,腐蚀裕量包括在内,mm;

h—同上述⅛连接处的圆筒形颈管的厚度,mm。

5. 18.3转角半径

5.18. 3.1当罐顶(罐底或过渡段)与开孔之间的连接采用曲线过渡时,圆角半径不应小于开孔直径 的6%,该处所需的厚度应按5. 10的规定计算。当圆角半径小于开孔直径的6%时,则过渡区所需要 的厚度将急剧增加。如果使用较大的圆角半径,需要的厚度将减少。

5.18. 3. 2当罐顶(罐底或过渡段)与开孔之间不采用曲线过渡时,连接处的应力情况与锥形或碟形 罐顶与圆筒形罐壁的连接的应力儈况相反* .因为在这种情况下,在罐顶(罐底或过渡段)中经向单位 力二的水平分量将伸出的开孔颈管向夕卜推并增加作用在连接处的环向拉伸应力。在这种情况下,罐 壁和颈管在它们的连接处附近的设计,应使开孔的每一侧均能承受总的环向载荷Q。其值按下式 计算:

5.18.4横截面积

为了承受总的环向力,所要求的总的金属横截面积如下所示:

在上述面积中开孔每侧承受力Q的有效板的宽按下式计算:

5.19接管与罐体的连接件

5.19.1 —般规定

5.19. 1.1接管(用作管连接、手孔或人孔)可以是钢管、管接头、锻钢、板材或者是符合4.1,

4. 2, 4. 3或4. 5规定的其他材料制造的It

5.19.1.2接管可以与罐壁、另一接管、肓法兰一起组成一个整体;或者在本规定限定的条件下,接 管可以采用螺纹、焊接连接在罐体上,或者用双头螺柱或螺栓直接与罐体、另一接管或平盖连接。

5.19.1.3位于罐体或其他接管上的所有开孔,都应按5. 16或5. 17的要求进行补强.盲法兰的开孔 仅需按 5.21. 1.2, 5.21. 1.3, 5.21.2.7 和 5. 21. 2. 8 的要求进行补强。

5.19. 1. 4接管可以釆用图8中所示的任何方法或遵循安全可靠的设计原则,保证接管及其连接件在 各种情况下,满足5. 16要求的方法与罐体连接。

5.19.2接管的最小厚度

接管的壁厚应按5. 4规定的设计载荷,采用5. 5所规定的许用应力求出的计算厚度再加上腐蚀裕 量。采用的接管最小壁厚应等于计算出来的壁厚,而不包括腐蚀裕量的有效壁厚,不应小于下列壁厚 中的较小者;

a) 与接管相接的罐壁的有效厚度,即不包括腐蚀裕量和为开孔补强增加的任何金属厚度。

b) 标准管的壁厚(见SY/T 0510或见ASMEB36. 10M

5.19. 3接營的外端

5.19. 3.1接管的外端可以连接法兰、预留焊接坡口或带有螺纹。如采用带螺纹的端部,应满足

5. 20. 5的要求。

5.19. 3. 2当栓结法兰与接管在整个厚度上焊接时,由法兰背和接管壁形成的拐角应采用角焊缝,角 焊缝尺寸不应小于接管厚度的0.25倍(不包括腐蚀裕量)。但是对较厚的接管壁,角焊缝尺寸不应小 于标准管或加厚管厚度的0.25倍,取其接近且小于接管壁厚者。焊角应按同样尺寸的半径加工成圆 弧状,但半径不应小于5mm。

5.19.3. 3当法兰与接管不是在整个厚度上焊接时,设计和制造应符合5. 20的要求以及ASME标准 第VllT卷附录2中图2 - 4的要求进行设计利连接。

5.20栓结法兰连接件

5. 20. 1符合ASME B16. 5的150磅级的栓结法兰应用于外部管道连接并可与其他法兰连接。这种 法兰可以用焊接方法制造,只要承包商通过计算(直接或比报计算法),并通过检验员检测,确认此 焊接法兰的强度相当于代替的整体法兰。

5. 20. 2栓结法兰除符合5. 20. t要求外,还应根据ASME规范第Vm中附录2的有关规定,按最 小压力0. 4MPa (501b∕in⅛)进行设计,所采用的许用应力值Sf和Sn应为表6或表7的规定值,并 对Sm S,和S值限定如下;;.

Sh——纵向应力,不应大于T.5S”但对于ASME规范第Vm中附录2图2-4 (7), (8),

(8a), (8b)和(9)所示的各种型式的法兰除外,Sh不应大于1. 5Sf或取1. 5Sn中的较 小值者;

Sr--法兰径向压力,不应大于S”

St——法兰切向压力,不应大于Sf ;

并且的貝不应大于S;的虽不应大于

厶 匕

螺栓的设计应力值不应超过本标准表6或表7中的规定。

5. 20.3除外部管路连接外,螺栓连接的法兰应符合HG 20615及ASME B16. 5的150磅级的要求或 按照5.20.2的要求进行设计。设计压力不应小于QlMPa (表压)金作用在接管与罐壁连接处的总 压力P (取较大值)。

5. 20. 4平焊法兰可以釆用储罐环向焊缝许用的任何方式焊到接管端部;连接应符合釆用的环向焊缝 的要求。

5.20.5操作压力小于或等于0. 34MPa〈表压)且接管公称直径不超过DN300或操作压力大于

0. 34MPa (表压),接管公称直径不超过DNIoOo如果全螺纹啮合长度符合或超过ASME Bl. 20.1 的要求,可以通过螺纹与接管连接。

5.20.6螺栓或螺柱的直径应大于或等于13mm。如果直径小于13mm,应采用合金材料。

5.21盖板

5. 21.1平盖和盲法兰

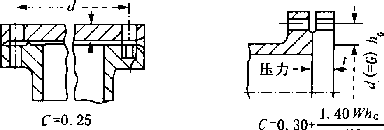

5. 21.1.1无支撑的平盖和盲法兰的厚度由下列方法之一确定,但厚度不应小于13mm加上腐蚀 裕量,

a) 当采用图10中类型b和类型C所示的螺栓连接时,应按ASME Bl6. 5中的压力一温度额定值 选用盲法兰,并按该标准或相当的标准确定直径。

b) ASME B16. 5中未包括的规格和设计,平钢盖板或盲法兰所需厚度采用适当的C值由式 (49)计算:

类型e 类型f

注:以上仅是一些图例,其他满足5. 21的设计也可釆用。

图10 允许釆用的平封头和盲法兰的类型

Ld∕+c 或 P = .............................. (49)

式中:

t--最小需要厚度,mm;

d———直径,按图1()所示部位测量,mm;

C——().25,如图1()中类型a所示与法兰刚性锄接或螺栓连接的板(适用于本标准中任何材质的 垫片);

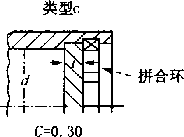

C——0.30,如图10中类型d、类型e、类型f所示插入到接管端部,并用合适的刚性机械锁紧 装置加以固定的板:只要是此固定部件的设计能够克服由于内压产生的管端载荷引起的剪 切、拉伸、压缩而造成的破坏,其设计安全系数不应小于4。如果在罐壁上有连接螺纹时, 其连接强度不应小于相同直径的标准钢管的强度;

C——O- 3()+ (1.4(≡G/HG)与法兰用螺栓连接的板,其连接方式为:配置螺栓后使盖板弯曲 成碟形,而此时压力作用在如图10中类型b和类型C所示的栓结法兰板的同一侧;

W——法兰设计螺栓载荷,见ASME规范第训篇第2分篇2. 5 (e)节,N;

he,——从螺栓圆直径到直径G的径向距离,mm,

H——总流体静力端部载荷.按照ASME规范第Vm篇附录2中2. 3的定义,N;

G—垫片反力作用点的直径,按照ASME规范第皿篇附录2中2. 3的定义,mm;

P——设计压力,至少等于盖板所在水平面处罐壁所承受总压力0或是0. 34MPa (501b∕i∏2),取 两者中较大值,MPa;

S——最大许用应力值S* (表6或表7中给出),MPa;

C--腐蚀裕量,mm O

5.21.1.2在平盖上如果开孔的边缘与板中心的距离不大于图10中给出的直径d的侦4时,开孔接 管直径为DN5() (2in)时,无需增加盖板厚度。当不满足这个条件时,盖板厚度要增加去掉腐蚀裕 量后整体板厚的4()%。整体板厚等于式(49)的计算厚度减去腐蚀裕量。

5.21.1.3不应超过图1。中所示直径的50%的开孔可以开在平板盖上,但是开孔应按5. 16的要求 补强。尽管盖板会形成半径等于*的球缺,可是加到盖板上去的补强部分,应补偿不少于在盖上开 孔所损失金属横截面积的50%。当平板盖上的开孔最大直径超过图1()所示尺寸d的50%时,此盖板 应按5. 20和ASME规范第VlD篇附录2中的栓结法兰规定作为法兰进行设计。

5.21. 2 球碟形盖板

5. 21.2.1本条中各公式和图11所用变量的定义如下:

t—成型后盖板的最小需要厚度,包括腐蚀裕量,mm;

"——法兰厚度,包括腐蚀裕量,mm;

A--法兰外径,mm ;

B--法兰内径,mm;

C--螺栓圆直径,mm;

D 盖板直边内径,mm;

L--球面内半径或凸面内半径,mm;

r--转角内半径,mm;

P——设计压力[其值至少等于在盖板水平面处罐壁的总压力或().34MPa (501b∕in2)τ取两者中 的较大值丄MPa;

S——最大许用应力值S,5 (在表6或表7中给出),MPa;

Mn——按松式法兰确定的总弯矩(见ASME规范第训篇附录2中2. 6节)不包括图10类型d盖 板,应包括H儿力矩(HrhS可加上或减去),N ∙ mm;

Wr--球缺中的薄膜载荷的径向分力Hr = HDCatβ↑, N;

Ar——的力臂,Hr到法兰环形心的距离,mm。

5. 21. 2. 2碟形封头的半径L不应超过封头直边的外径,过渡区转角半径尸不应小于外径的6% (见 图11类型a)。

5.21.2.3椭圆形封头内侧深度减去直边高度后,不应小于封头直边内径的1/4 (见图11类型a)。

5.21.2.4半球形封头不需要整体的直边。对于带有直边的封头,直边和封头的球面碟形部分之间的 转折点到封头与法兰背面之间的焊缝的距离,不应大于13mm,除非直边的厚度至少等于同样直径的 无缝圆筒形壳体需要的厚度。

5. 21. 2. 5如图11中所示的各种型式的凹面侧受压且带有栓结法兰的碟形盖板,其所需要的厚度按 下列要求进行设计:

a)对于图11类型a的盖板,板的厚度t由下列公式计算;

|

对准球形封头: | ||

|

._ (). 885", t — ɪ C ..............* ` S |

........ (50) | |

|

对2 : 1标准椭圆形封头: | ||

|

t=φ+c ................... 2s |

........................(51) | |

|

对半球形封头: | ||

|

t - *5—C ................... 4$ |

........................(52) |

以上型式盖板的法兰厚度和螺栓尺寸,至少应满足ASME规范第WI篇附录2中图2 - 4的有关要 求,且应按5. 20. 2的规定进行设计。

b)对于图11类型C的盖板,盖板及法兰的厚度由下列公式计算:

盖板厚度:

注L椭圆形和半球形封头也可用作为上述的盖。

注2,在任何情况下,碟形封头的半径L均应大于盖板栓结法兰内径(尺寸B).

图H检结法兰的碟形钢盖板

£=巫+ c 6s

使用环形垫片时的法兰厚度:

tι =

A + B B (A-B)

使用宽垫片时的法兰厚度:

L0.6 /PF-B (Λ÷B) (C-B)

A-B J

假设球缺上薄膜载荷的径向分力是由法兰承受,

C)对于图11类型b的盖板,使用环形垫片时的板厚由下式确定:

t = 5.7Q I + ∕1 +1-3MO +c

1 √1 PQBL

使用宽垫片时的板厚由下式确定:

式中:

(53)

(54)

(55)

(56)

(57)

板厚不应小于下式确定的值:

t=饗+ c 6s

d)对于图11类型d的盖板厚度由下式确定:

L 礬+ c .......................................... (58)

05

在此情况下,系数5/6已包括环焊缝的焊接接头系数E=O.8。

法兰厚度由下式确定:

(59)

式中:

J=给

注:由于HM,加到按活套法兰确定的法兰总弯矩中,也可从总弯矩中减去,当内压为零时,法兰环的弯矩可能 是法兰设计的临界载荷(见5. 20. 2) O

5. 21. 2. 6图11所示的各种型式凸面侧受压且带有栓结法兰的碟形盖板的厚度应按5. 21. 2. 5要求进 行设计,只是在计算盖板厚度t时使用的压力P不应小于1. 67公,A的定义如下:

A是指操作时封头的凸面侧承受的最大不平衡力,单位为兆帕(MPa)。当压力等于或小于 0. IMPa (151b∕in2)时,则仑应取最大可能不平衡压力的0. 25倍或0. IMPa (151b∕in2)两者中的 较小值。

此外,如果按本条前面规定的方法计算出的有效板厚(J-d等于或小于盖板法兰内径的0.01 倍,则要用式(60)确定所需厚度的进行验算。该板厚度不应小于按下式计算的结果:

.......................................(60)

式中:

LC——碟形(准球形)封头和半球形封头的凸面内半径(对于2: 1标准椭圆形封头为0.9D, D 为封头内直径),m∏lo

5. 21. 2. 7只要碟形盖板球面上的开孔附件完全避开球面和盖板法兰之间的角焊缝,则在碟形盖板球 面上的开孔直径DN不大于50mm管径时不必增加球面部分的板厚。

5. 21. 2. 8 在碟形盖板球面上的开孔按5.16或5.17规定的方法进行补强,则开孔直径可大 于 DN50。

5.22焊接接头型式

5. 22.1.1 5. 22. 1. 2〜5. 22. 1. 6的内容包括了本标准允许采用的熔焊接头的型式(接头的使用范围 见表8)。

5. 22.1. 2与焊接接头有关的术语定义见GB/T 3375、ASME规范第IX卷及下述定义:

a) 角焊缝:两相焊件相交面的夹角介于0° (对接焊缝)至90° (直角焊缝)之间的焊缝。

b) 槽焊:与塞焊一样,在两端是半圆形的细长孔中进行的塞焊(施以角焊缝的孔不应解释为塞 焊或槽焊)。

5. 22.1.3对于双面焊的对接焊缝,为保证第一层焊缝根部的金属完好,在背面施焊前,应对背面焊 根进行铲削、磨削或熔化等清根处理,确保最终焊缝全部焊透和充分熔融。

注:对于能得到全熔融和全部焊透的焊接工艺以及能避免在焊缝根部出现不能接受缺陷的焊接工艺不必釆取本节 的上述要求。

5. 22.1. 4带有垫板的单面焊对接接头,如果焊后保留垫板,则紧靠垫板的所有端部(包括T型焊 缝处)均应是全焊透焊缝。当焊缝要进行射线检测,并且垫板的影像将影响射线检测结果时,焊后应 除去垫板。

5. 22.1. 5双面和单面搭接焊缝应满角焊,焊缝尺寸等于较薄焊件的厚度。搭接宽度不应小于较薄板 厚度的4倍,且不小于25mm。

5. 22.1. 6当规定径向过渡段的环焊缝为全焊透焊缝时,小于或等于3()。的角焊缝应符合本要求。所 有其他要求与对接焊缝要求相同。

5. 22. 2 焊缝尺寸

5.22.2.1坡口焊缝:当规定了根部熔深时,接头的熔深取决于焊缝坡口的尺寸,接头的熔深等于坡 口斜面深度加上规定的根部焊透的深度。

5. 22. 2. 2角焊缝:等边角焊缝的焊缝尺寸为角焊缝截面内的最大等腰直角三角形的直角边长。不等 边角焊缝的尺寸为角焊缝截面内的最大直角三角形的直角边长。

5.22.3角焊缝的腰高

角焊缝的腰高是从焊根到角焊缝表面的最小距离。对凸面的角焊缝,构成角焊缝截面的最大三角 形的斜边即视作焊缝的表面。

5. 22. 4凸面受压封头与人孔的焊缝

封闭人孔的凸面受压封头可按图8型式W和表8的规定采用单面满角搭接焊缝与人孔颈连接。

5. 23焊接接头系数

5. 23.1 —般规定

焊接接头系数定义为在设计计算中或与焊接接头结构强度有关的计算中采用的连接系数。基于焊 接接头可能含有本标准允许范围内的缺陷或者焊接接头的质量可能略低于母材的考虑。表8给出了焊 接接头系数的允许值。

对接焊接接头和满角搭接焊接接头,焊接接头系数等于焊接接头许用强度与整体母材许用强度的 比值。按5. 16. 8. 3b)的规定确定塞焊和其他连接焊接接头,焊接接头系数等于在计算中包括的焊接 接头面积的许用强度与同面积的整体母材的许用强度的比值。

5.23.2最大焊接接头系数