化工固体物料装卸系统设计规定

DeSign regulations for IOadilIg and unloading

SyStem Of ChemiCal Soiid materials

主编单位M化工部第六设计院 批准部门:化学工业部

实施日期,一九九四年十月一日

化工部工程建设标准耸样中心

1994北京

ro. 1J本规定适用于大、中型化工企业新建或扩建的固体物料装, 卸系统的工程设计. .

I- O-2装卸方式应根据物料特性、生产规模、机械化水平及厂外 运输方式确定二...........

顷3应努力提高装卸,系统机械化自动化水平,既要防止不顾投 资效果盲目追求高度机械化、自动化水平的倾向,又要防止片面节 省投资,不顾操作工人劳动条件和强'度而采用大量人工操作的倾 向中

1. 0.4装卸系统的设备应当优先釆用按国际标准和国家标准生 产的优质产品,设备性能应当与物料特性及运行条件(高程、气象 条件、地震、荷载特性等)相适应。设备的选择不仅要考虑投资,也 应考虑运行可靠性、使用寿命和维修费用◎

1. 0.5对于同类货物的装卸,应尽量选择同一类型的定型产品, 便于维修保养及技术管理工作. .

当装卸量不大,货物品种较豪且货物进出厂采用二种以上方

式运输时,有条件的应发挥一机多用功能,扩大机械使用范

,以

适应多种货物的装卸作业,

L 0.6装卸系统设计应统一考虑装卸、运输与贮存的协调关系C)

对于有多种运输方式的化工企业的装卸机械及人员应统一配!

统一设置辅助设施及生活设施十以提高装卸系统的劳动生产率及 节省投资。

L 0.7对于易燃、易爆和具有毒性、放射性或强腐蚀性及易产生

粉尘的化工固体物料装卸系统区域布置及系统设施设计,应符合

《建筑设计防火规范》

《火力发电厂设计技术规程》

《化工企业爆炸和火灾危险环境电力设计规程》

《工厂电力设计技术规程》

《钢铁企业总图运输设计规范》

《港口工程技术规范》(海港总体及工艺设计)

《港口工程技术规范》(河港总体及工艺设计)

《化工机械化运输设计原则规定》

现行的《炼油化工企业设计防火规定》和《建筑设计防火规范》、《危 险品运输规则》、《化工粉体工程设计安全卫生规定》的规定。

I- 0.8本规定如与国家颁发有关标准、规范相抵触时,应按国家

标准规范执行,

I- O- 9本规定所采用的标准:

GBJ 16

SDJ 1

HGJ 21

JBJ 6

YBJ 52

JTJ 211

JTJ 212

HG 20518

2.1 一般规定

2.1.1由铁路运输化工固体(原)燃料的化工企业应当根据与铁 路部门商定的作业要求设置重车线、装卸作业线、空车线和机车审 行线。必要时,还要设置空车列检线、备用车辆存放线、车辆临时… 修、“禁翻”车辆卸车线、轨道衡线和解冻线。条件适宜时,卸车场宜 按“重车线一卸车装置一空车线"串联布置(即“贯通式"布置)。

装卸作业线一般不设在弯道上;坡度不大于2. 5%0o

2. 1. 2装卸装置建(构)筑物应遵守铁路建筑限界(GB 146. 2-83)规定。装卸机械在非工作状态不得侵入机车车辆限界(GB 146.1 亠 83)。

2.1.3原、燃料卸车及成品装车能力,应按厂一路协议中所规定 的一次迸厂铁路车辆数以及车辆允许在厂内停留时间计算确定。 若无厂一路协议时,可参照以下条款确定*一

2. L 3.1铁路车辆进厂数量按下式计算:

TLJr Kb* Qy Md=Ndt Qa. D;

(2∙ L 3)

」≠ ■

式中*Md——铁路一次进厂车辆数,辆(大型厂最大不超过5。

辆);

kb——铁路年运输不均衡系数,一般取1. 2-1.5;

Nd— 日进车次数,一般取]〜2次;

Qa——货车平均净载重,t(一般取50S

Qy——年运输量K;

Dy——年计划运输天数。

2. 1. 3. 2铁路车辆允许厂内停留时间:原、燃料卸车一般为 4h,成品装车一般为4ho

2.L 4当卸车线兼作列检线时,不宜采用蒿栈台,否则应设供列 检人员通行的走道#

2.1.5当机车有可能通过卸车装置时,卸车装置土建结构应考虑 通过机车时的荷重,如果按照不通过机车设计,则应征得铁路部门 同意,并需设置禁止机车穿越卸车装置的明显标志"

2. L 6卸车作业区入口应设置进厂铁路信号,并根据具体情况考 虑是否装设铁路信号与卸车机械的闭锁装置或脱轨器。

2-17确定卸车机械轨道长度时,如果同一轨道上有两台以上卸 车机,则应考虑其中一台卸车机处于检修状态时占用的轨道长度。 2.1.8采用分车组卸车设计卸车栈台或受料槽时,栈台或受料槽 有效长度应比车组长度大6〜7m,以便相邻车组可以错位卸车。

2.2散料卸车桟台

2.2,1卸车栈台尺寸一般应符合下列要求:

2. 2-1.1轨道面应髙出两侧地坪,当两侧地坪同时作为受料场 地时,轨道面至两侧地坪的高度,一次卸车为1. 8m,两次卸车为 2* 5n‰ "

2< 2< 1/2 铁路道床宽度为2.O〜2∙细,用K18DG型底开门车 时应不小于2* 2m0

2. 2.1. 3栈台侧壁与地坪夹角宜为90。,在任何情况下不得小 于 75°o

2. 2.1. 4栈台铁道两侧敷设混凝土地面,每侧宽度各为4〜 5mo

2∙2∙2栈台两侧设地槽受料时,栈台轨面至地槽底面的高度:一 次卸车大于L 8m,两次卸车大于2∙ 5m或根据装卸机械及堆场机 械运行要求确定。地槽底部宽度应比抓斗宽度大l∙5m0

2. 2. 3露天卸车栈台,应根据具体情况考虑犬行道及机械通过的 跨越通道。卸车作业区内的铁路道口和经常有行人通过的铁道处 应设通行天桥或其他安全设施O

2. 2.4严寒地区及特殊物料根据需要可设置解冻设施.

2. 2.5各种装卸机械操作平台上,应设音响和灯光信号开关按 钮。

2∙2∙6装卸装置附近应设置操作工人休息室和工具室,

2.3散料装卸方式的选择

移动式刮板(带式)输送机装车,适用于短距离装车,一般.

2* 3,1

LTJ

单台设备综合生产能力为50〜IOot∕h°

2. 3-2链斗装车机的生产能力为800〜120Ot/丄

2.3.3料仓跨铁路装车适用于厂区有专用线如:硫铁矿渣、锅炉 渣、焦炭等物料的装车。

2. X 4散料卸车方式的选择应按《化工机械化运输设计原则规 定》的规定。- t

2.33 当选用翻车机卸料时•应配备螺旋卸车机或链斗卸车机为 辅助卸车机械。

2. X 6

件。

2: 3* 7

2* X 8

选用底开门车运料的工厂,必须预留装设螺旋卸车机的条

用链斗卸车机卸大块物料时,宜用履带链式链斗卸车机° 当选用螺旋卸车机卸块度比较大、硬度较高的物料时,螺

'旋叶片应采用堆焊耐磨材料。

2.3.9抓斗桥式起重机的选择按《散料堆场及仓库设计规定》的

规定。

2∙ 3∙ 10装卸机械数量的确定应按本规定附录A进行计算选取。

2;4成件货物装卸方式的选择

2. 4.1大中型化工厂装载25—5Okg的成袋货物,如日(一次)装 车能力大于350t时!,可采用装车机。

装车机的生产能力和数量应根据装车量及列车允许停留时间 确也在选型时应注意装车机的能力与输送系统的能力相匹配。 2- 4∙ 2中小型化工厂装载25〜50kg成袋货物,日(一次)装载能 力在350t以下时,可釆用电动卸包机装车。

2. 4. 3大型厂采用装车机集中装车,根据一次来车车辆数及允许 车辆停留时间,需配备4台以上装车机仍不能达到总装载能力要 求时,可采用移动式带式输送机作为装车机辅助设备。 r

装车量不大的小型厂,为减轻劳动强度,亦可选用移动式带式 输送机装车方案。

2.4 4 装卸500〜IOOOkg集装袋或采用网络成组的成件货物, 可采用桥式吊钩起重机。对于采用露天布置的站台,可采用门式吊 钩起重机。

大中型厂一般采用桥式起重机,小型厂可采用电动单梁起重 机。为节省投资,在有条件几种货物装卸设施共用的情况下,可选 用移动式轮胎起重机。

2. 4. 5采用全自动或半自动码垛机或采用人工在托盘上堆码的 成件货物,宜采用叉车进行运输及装车作业。

=I

i ɪl

I Tr r

l≡

≡∣ I I^1

当允许托盘出厂且装棚车时,若每组货物重量小于或等于It 时,可采用叉车直接装车,直接进入车厢装卸作业的叉车应具有较 小的转弯半径,且起重量一般不超过L 5t°

当托盘不允许出厂或货物只装敞车时,可采用叉车转运与人 54

工装车相结合的作业方式、

2. 4. 6从棚车卸小件袋装、箱装或桶装化工成件货物时,一般可 采用叉车、电瓶车或移动式带式输送机配合人工卸车。叉车的选择 原则同2.4.5。

2. 4.7桶装或箱装小件化工物料装车,应视其装车量、单件重量, 合理选择装车方案O在有条件使用叉车直接装车的情况下,应优先 采用叉车装载方案。

2. 4. 8采用吊钩起重机装卸车时或采用叉车装卸桶装成件货物 时,应配置专用吊具屬具以提高装卸效率。

IyI

2.4.9叉车运送成件货物,水平运距一般不大于150m;远距离运 输宜采用拖挂搬运车。

2. 4.10叉车的选择应按《散料堆场及仓库设计规定》的规定。

2.5工艺布置

2. 5.1 一般规定

2. 5* 1.1工艺布置必须保证流程合理、操作方便、安全。在考虑 设备的操作、管理、安装及检修等因素下,力求紧凑、整齐。

2,5,1.2在建筑物内的过道、平台、梯子等处净空高度一般不

低于 2.2mo U

2. 5.1.3所有设备最外缘与墙间距净空一般不小于Im,布置 有困难时不得小于0. 8me

2. 5,1. 4地下受料槽、地下通廊等长度超.过60m时,应在两端 设楼梯间。

2. 5.1.5凡可能危及操作人员安全外露的转动设备或部件,应 设安全保护罩或栏杆。

■ ■*. r≥≡i

2. 5.1. 6移动设备采用露天滑线供电时,输电线要高出地坪 (或平台)2. 6m以上。地下移动设备一般采用卷电缆供电并设铺

板事接线岀头—般设置在中间<3

2∙ 5.L 7当水位较高或地形合适的情况下'可选用浅地槽,

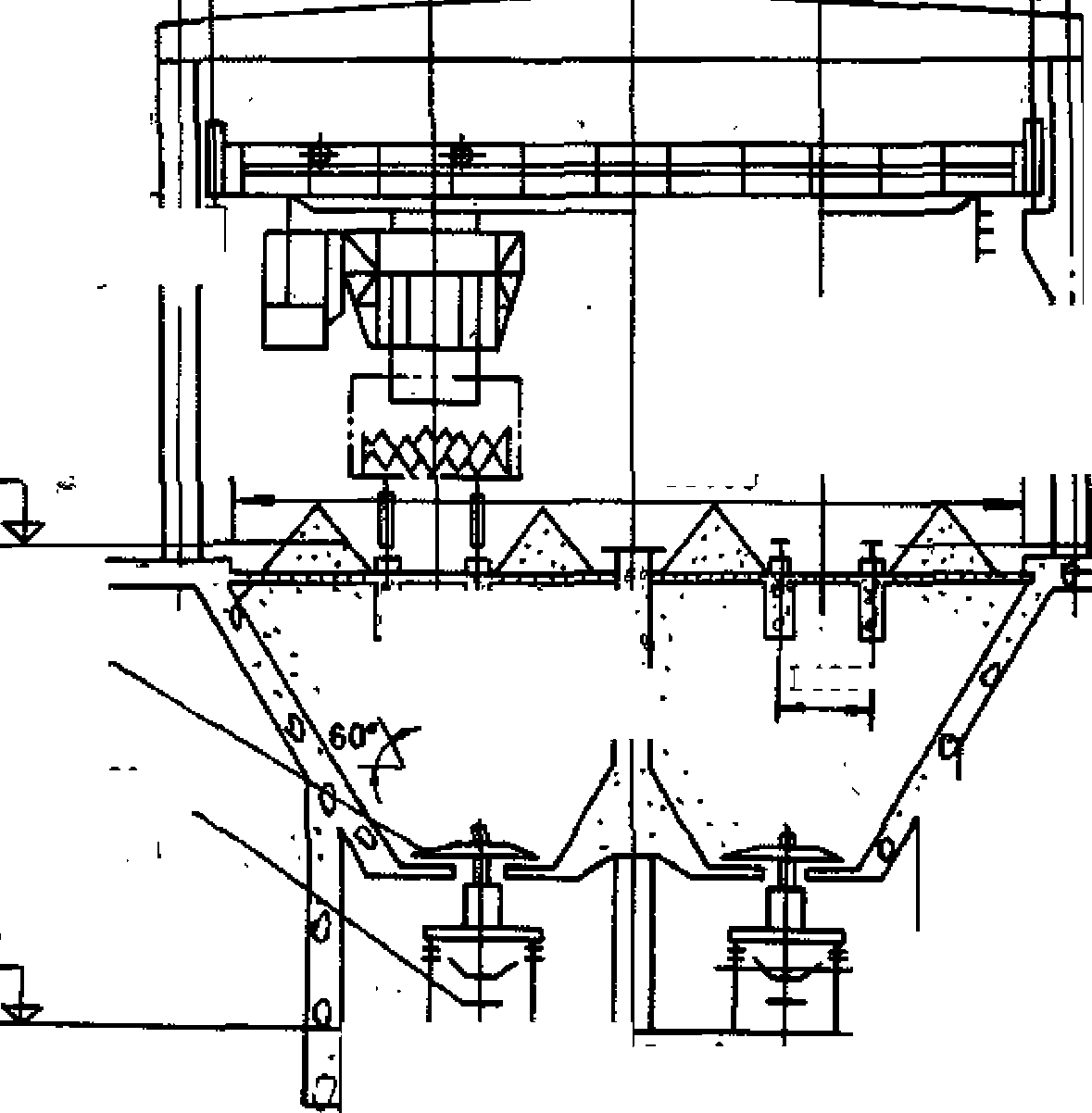

2. 5. 2翻车机工艺布置应符合下列要求:.

2∙5∙2∙1翻车机及其调车系统应当根据车型、列车编组、所要 求的繭卸能力、地质条件和线路布置等因素进行比选。调车系统应 力求环节少、安全可靠『有条件时尽量避免车辆溜放,釆用溜放调

车方式时,除了必须保证溜敬到位以外,空车联挂速度及重车(或 ,空车)撞止挡器时的瞬时速度均应小于车辆和止挡器允许的安全

23. 2. 2翻车机室一般设15∕3t电动桥式起重机:起重机司机 室宜设在翻车机传动装置一侧。

2.5.2.3翻车机及其调车系统应设置独立的控制室。此外,在 地面的适当位置应设就地按钮站。控制室内及现场适当地点应设

置相互联系的灯光和音响信号#

窩车机控制室一般布置在车辆入口端,要密闭防尘并装设空

• ɪl r.

IW

调(单制冷)装置。

2∙5∙2∙4迁车台宜靠近翻车机室,但是离翻车机室外墙面净空

应不小于1500〜20。Ommn

2. 5. 2. 5调车设备用钢丝绳传动时,钢丝绳及改向轮应加防

护。

2∙ 5. 2. 6

翻车机室应设通至底层的安装孔尊在底层应设起重量

不小于3t的电动单轨行车电动葫芦“

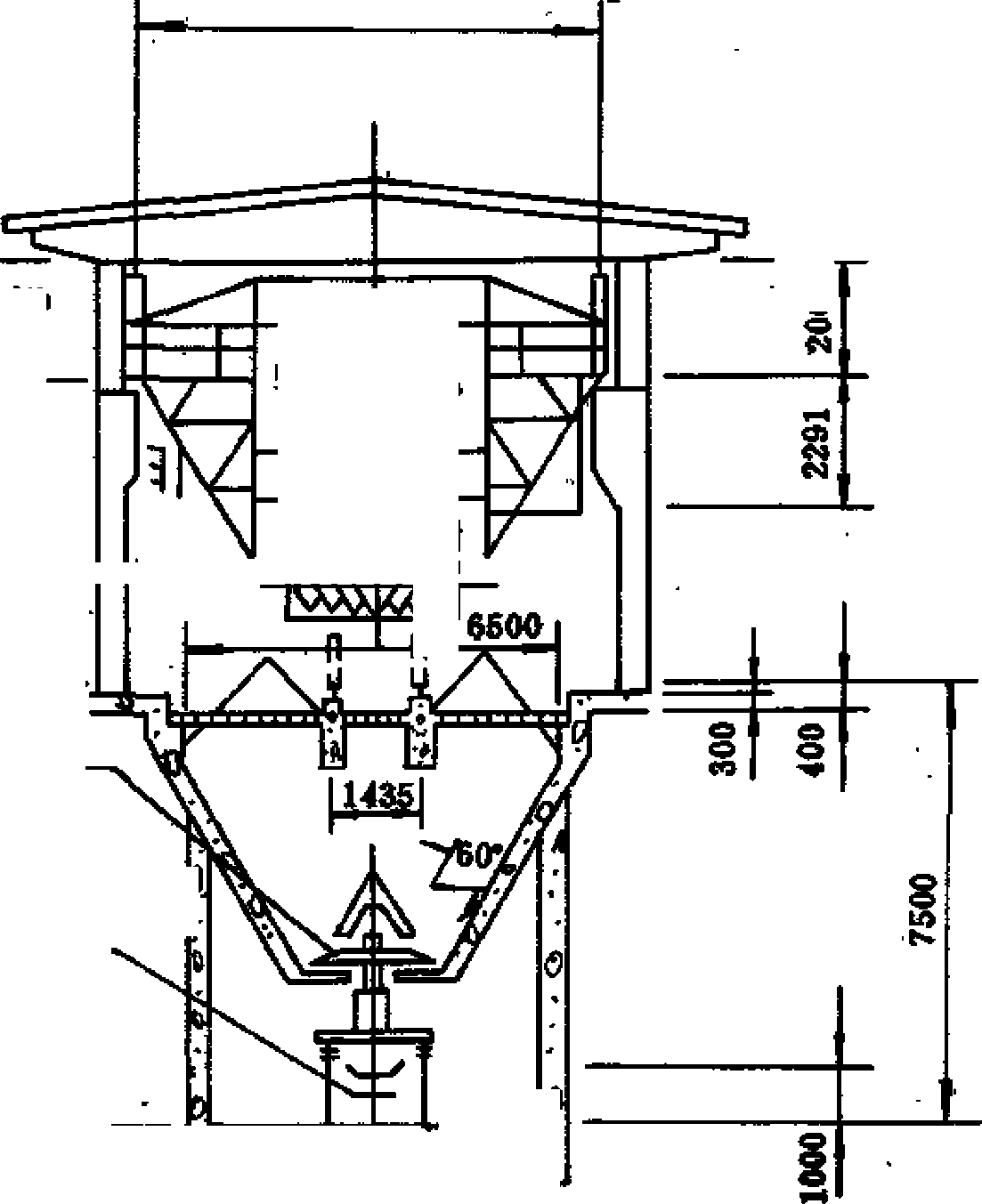

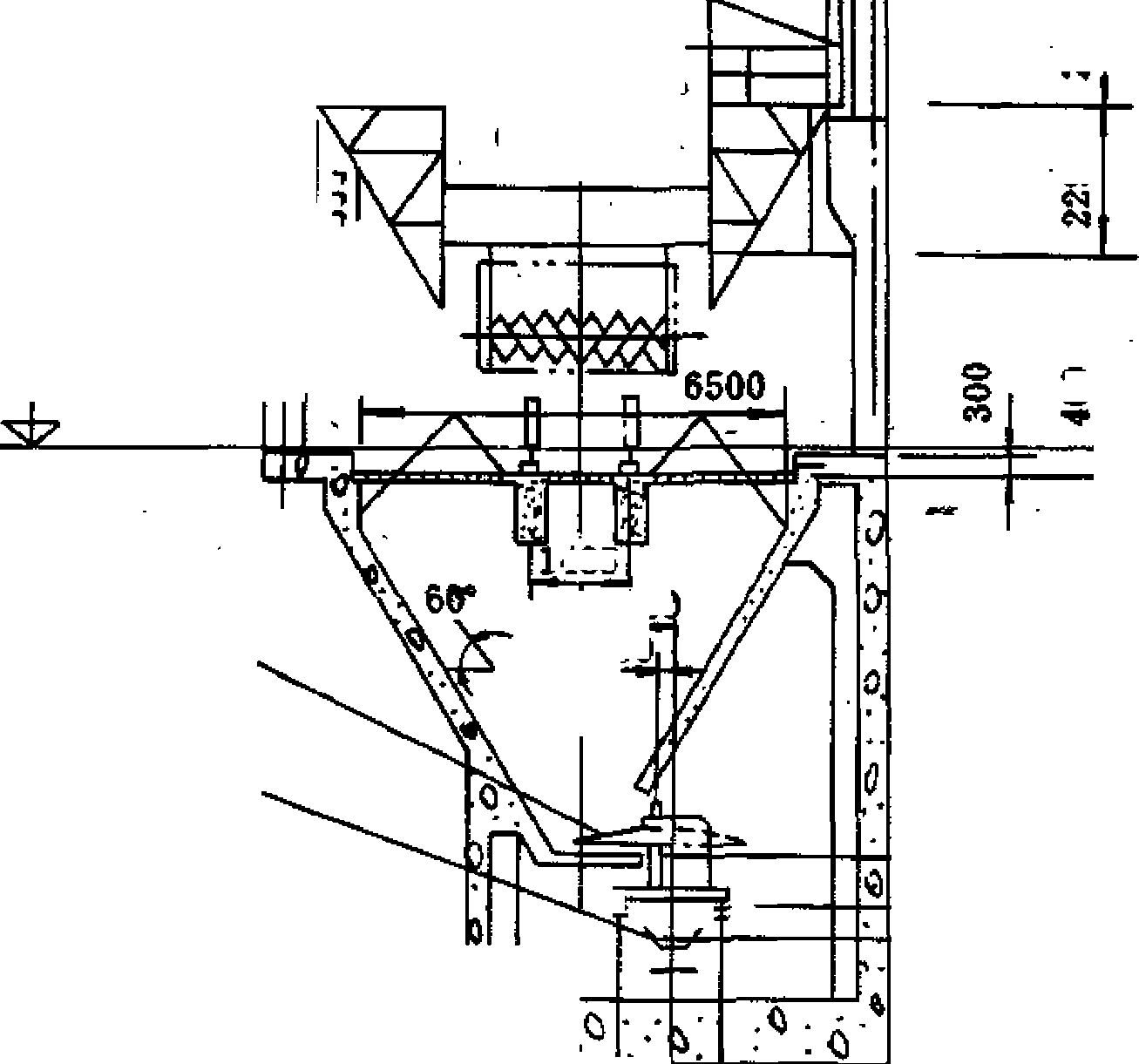

2∙5∙2∙7每台翻车机下设两个受料斗'料斗口沿铁路线总长不

小于14m,总储量约120to料斗仓壁倾角应比翻卸物料静止安息 角大15气对煤应不小于60、受料斗上口必须加设篦子板,篦孔尺

寸为 40Omm X 40OnIm60Omtn × 60Omm O

2.5.3螺旋卸车机工艺布置应符合下列要求:

2. 5> 3∙ 1用于单铁路线料槽的桥式螺旋卸车机轨距一般为

800Omm,用于双铁路线料槽的桥式螺旋卸车机轨距一般为 1350Omtn 或 12500mmo l'

2. 5. 3. 2螺旋卸车司机室应位于电源滑线的对側,司机室门应. 并入安全联锁,谷车时门保持闭锁,司机室应设空调器•

X 5. 3*3视螺旋卸车机台数在料槽一端或两端设置螺旋卸车 机的检修跨,布置起吊设备和起吊孔。检修跨可以适当加高,供检 修螺旋卸车机和吊装叶轮给料机之用。起吊孔应当用钢盖板封闭。

2. 5. 3.4轨道外侧可设置走道,其宽度一般为700mm,柱子处

应不小于4OOmmo ,为

2. 5-4桥式起重机土艺布置J⅛按《散料堆场及仓库设计规定》的 .规定。

2M∙ 5装卸桥及门式起重机布置应按《散料堆场及仓库设计规 定》的规定。

2. 5.6缝隙式料槽工艺布置应符合下列要求:

2∙ & 6.1当采用单线缝式料槽卸料时,料槽的有效长度不宜小 于4节车辆的长度『最大不应大于一次进厂列车长度的l∕2o当釆 用双线缝式煤槽时,每线煤槽长度一般为10节车辆的长度,最大 不应大于一次进厂列车长度的l∕4o

2∙5.6.2根据铁路股旅数量及带式输送机的布置,受料槽剖面 分以下三类: ’

a. 单轨单带式输送机——单线铁路,槽内装有一路带式输送

机及二台叶轮给料机,带式输送机出力按照一台给料机配置,其中 一台作为备用。 "

b. 单轨双带式输送机——单线铁路,槽内巻有二路带式输送 机,每一路带式输送机上装一台给料机,不设备角C

6双轨双带式输送机——双线铁路,同时卸料,槽内装有二'路 带式输送机,每一路带式输送机上装一台给料机,不设备用。

d∙上述三类料槽中,根据给料机配置方式的不同,又分为单侧 ⅞ -

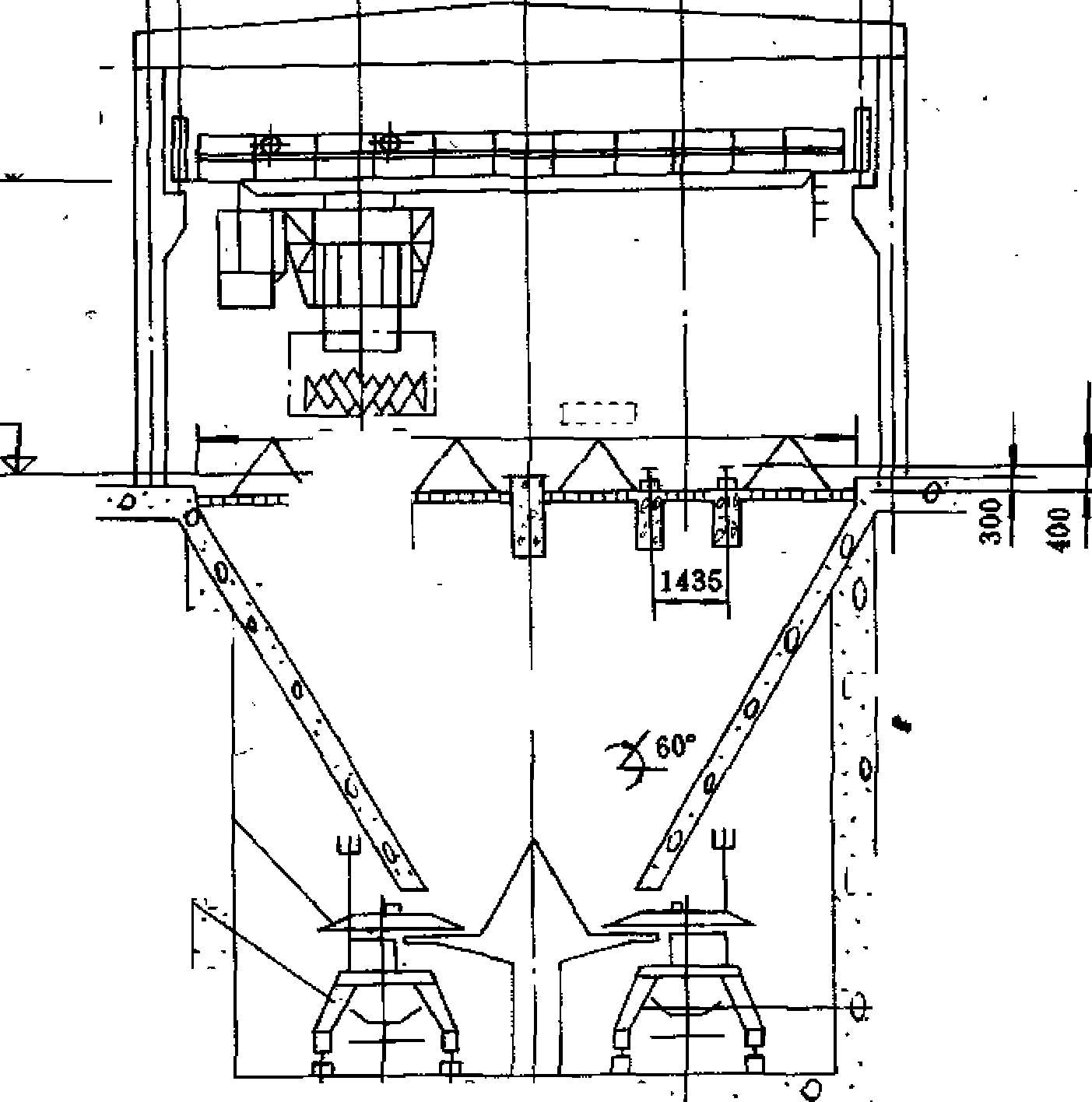

刮料及双侧刮料二种,其基本类型共有六种,参见附录B各类型 料槽剖面图。

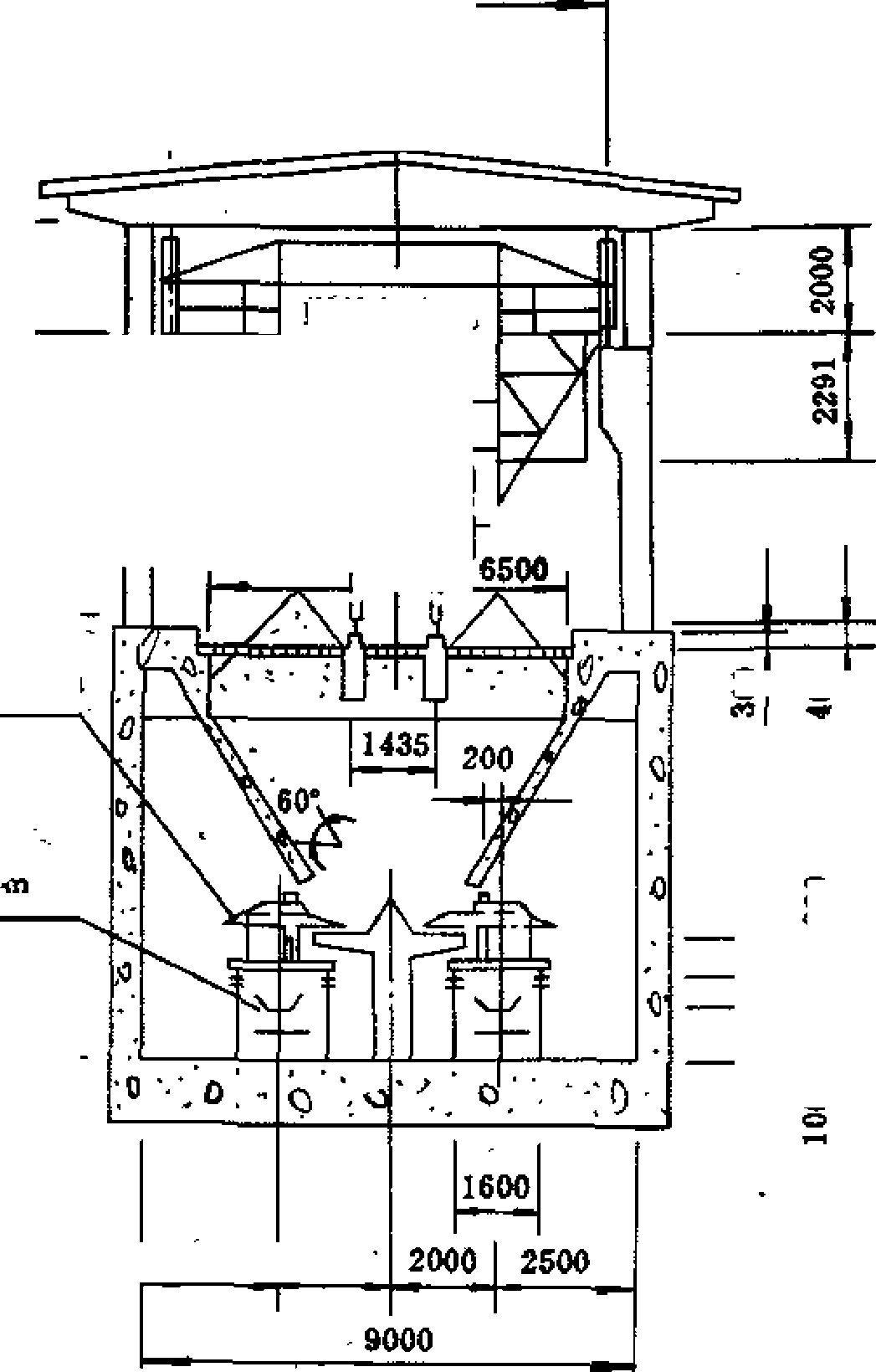

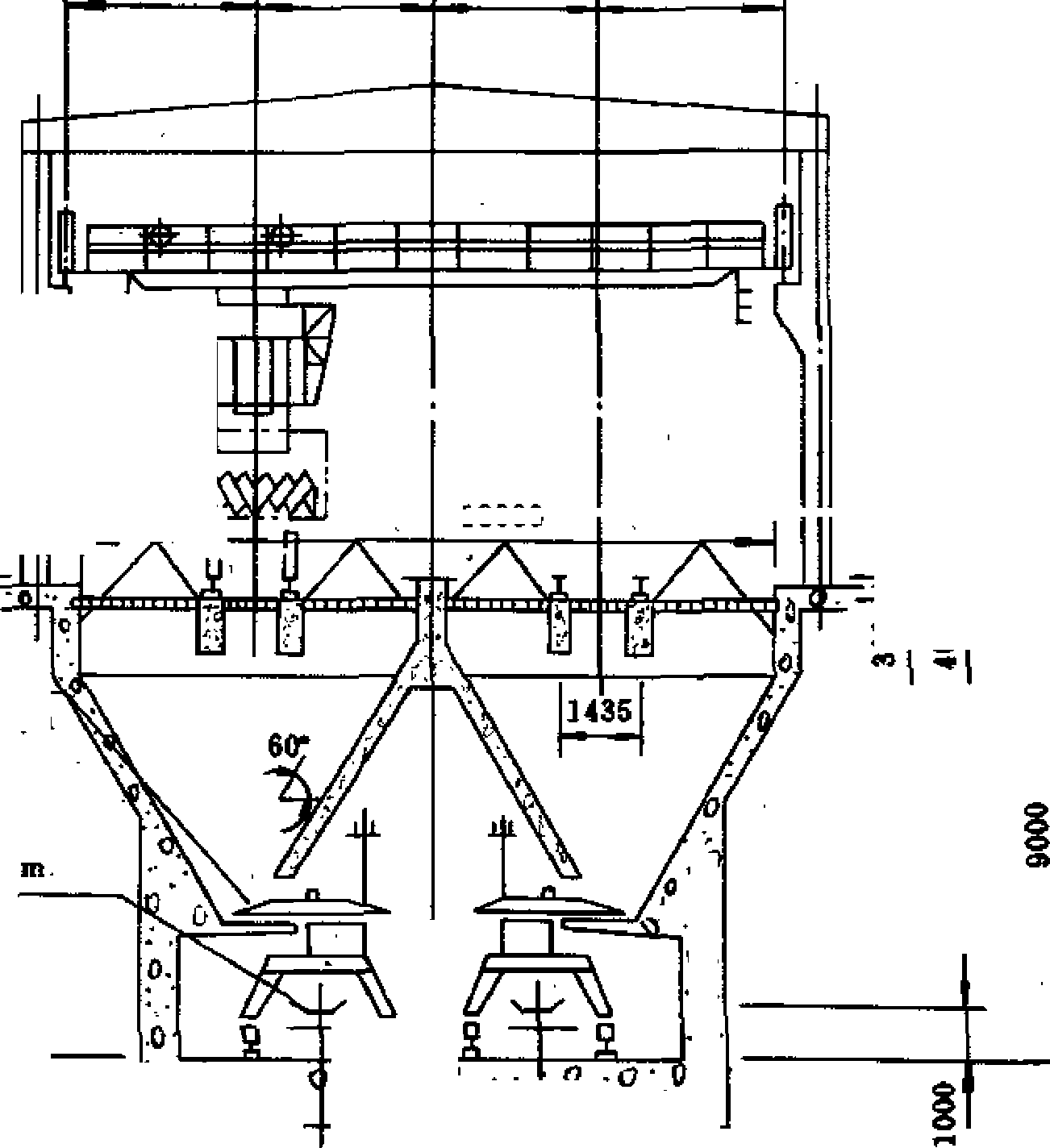

2,5. 6.3缝式料槽横断面主要尺寸一般为:单铁路线料槽上口 宽度6500mm,上部建筑跨度900Omm,双铁路线料槽——上口宽 度13000mm,铁路线间距6200〜650Omm.料槽上部建筑跨度 1500OmmO

2. 5. 6.4料槽上部建筑柱距一般为6000mm,有可能用推土机 往料糟内推料时,其柱距一般不小于700OmmO当上部建筑为封闭 式且通过机车时屋顶应设排烟*

2・5. 6.5料槽槽壁的倾角-般不小于6。。,内壁和下部承台面 应当光滑、耐磨,槽内各转角部分应圆滑过渡。叶轮外端与槽壁之 .间的净空可取60mm,料斗平台外缘与叶轮给料机之间的净空可 取IOOnImO料槽内的槽梁顶部应呈三角形断面,铁路纵梁上部应 抹角,尖角斜面与水平面的角度为60。,防止梁顶积料。料槽两个 端壁下部应向槽内倾斜,承台面应伸出两端槽壁下沿约IOOOmm, 以防止料块从料槽两端撒落地面。

2.5.6.6料槽上部应设置走道,单铁路线料槽两侧走道宽度应 不小于800mm;双铁路线料槽中间走道宽度应不小于120Omnu 两侧走道宽度应不小于80Omm,走道面高出篦子面30Omtno

2.5.6.7铁路轨面高出篦子面为40OmmtI

2. & 6. 8料槽上口(包括铁轨之间)应设置可拆卸的篦子。当车 辆需要人工启闭车门和清底时,筐孔尺寸(与土建结构搭接处为有 效尺寸)一般为20&nm,当不需要人工启闭车门和清底时,篦孔尺 寸可根据来料的最大粒度确定。

2. 5. 6. 9料槽地下部分两端应有必要的检修场地并设置垂直 于给料机轨道的单轨行车和起重葫芦。

2. 5. 6. 10料槽下带式输送机的主要运行通道净宽应不小于 15 OOmn1(局部允许不小于7 OOmm ),检修通道净宽应不小于

∖=i

=g

70OmmO两台叶轮给料机处于并列位置时,最小净空距离不小于’ 60Omm o

2. 5.7存仓装车工艺布置应符合下列要求

r≡ι

2. 5. 7.1装车存仓的有效总储量一般应满足1. 2〜L 5设计车 组的净载重量。根据物料性质应设防堵塞、破拱措施。

2. 5. 7. 2存仓仓壁交切线倾角α可用下列经验公式计算; a=φ+ (IOe〜15°) (2. 5. 7. 2)

式中冲——物料与仓底斜壁之间的静摩擦角。

2.S.7.3存仓卸料口的形状和尺寸,应根据物料的块度和含水 量以及所需的装车能力来确定。卸料口的形状一般宜采用正方形, 也可采用矩形或圆形。正方形卸料口的最小尺寸可用下式求出:

a = K(a,+80)tgφ, (2. 5. 7. 3)

式中:a一方形卸料口的边长,mm;

K一经验系数,对于分级物料采用K = 2. 6,对于不分级物 料(如原煤)采用K = 2.4;

物料块度的最大尺寸,mm;

φ-——物料内摩擦角,当φ, <50°时可用物料的静止安息角 代替。

2. 5. 7. 4装车线上的装车设备的能力应满足在规定时间内装 完一组车的要求。从空车对准货位至一组车全部装载,计量完毕所* 需时间.,一般不超过2h°

X 5. 7. 5仓底采用IoO〜20Ot轨道衡进行计量O

l≡.

2. 5. 7. 6装车点数量在保证2. 5. 7. 4前提下,一般采用集中单 点装车,亦可采用多点装车。

2. 5. 8装卸站台工艺布置应符合下列要求:

2.5. 8.1平顶式高站台轨面至站台平面的高度主要根据敞车 的类型来确是门.8m的高站台适用于3Ot敞车放下其上侧板进行 装车;2. 5m、2. 8m、3. 3m各适用于30t、50t、60t的敞车不放下其

上侧板进行装车。一般宜采用L 8m0∙ 5m、2・8m三种’

2. 5. 8. 2平顶式高站台宽度应考虑站台上存放物料,货堆至站 台边缘安全距离IOOOmm,则:

单向站台宽度≈12-18m;

双站台宽度≈19~28mo

2. 5. 8. 3 平顶式高站台'边缘至相邻线路中心线的距离为 185 OmmO

2. 5. 8. 4货物装卸线的长度,应按货运量、货物品种、作业性 质、取送车方式以及一次装卸车数量等条件确定。一般应满足平均 一次送来车组的长度。

2. 5. 8. 5仓库站台的宽度应符合现行的《散料堆场及仓库设计 规定》的规定。

L 卜

汽车运输装卸工艺系统设计,必须保证装卸程序合理

3∙ LI

作方便、安全可靠。尽量提高机械化:⅛动化永平,改善劳动条件, 减轻劳动强度,

3∙ L 2 '采用机械化连续装卸工艺时,除应设置操作场地、停车场 地外,还应设置与装卸机械有关的辅助设施。

3. L 3对于散装物料装卸,应在车辆进厂区大门附近,靠近仓库

或料场区域设置汽车衡,以进行物料计量。

3・L 4多雨地区的汽车装卸站台应设置雨棚,并要采用内排水臼

3.2装卸机械设备选择

X 21汽车运输散装物料装卸机械设备,应根据物料特性及堆存

形式进行选择。

3.2-2在地面堆存的煤炭、焦炭、砂、石、土、炉渣、矿粉等,宜选用

抓斗起重机、装载机、带式输送机等设备进行装车作业G

3.2* 3当采用抓斗起重机时,应按《散料堆场及仓库设计规定》选

择。 1

3- 2,4当采用装载机进行装车时,一般情况下宜选用轮胎式装载

机(J对于铲取阻力较大或大块物料作业,宜选用履带式装载机,

X 2.5对于物料发送量较大、物流稳定且宜釆用仓贮的散状物料

装车,可采用存仓作为装车设备(J

使用散装罐车运输的粉粒状物料的卸车,应采用存仓作为散

料的受卸设备,必要时应配备压缩空气系统,以进行气力卸车, 3.2.6向存仓供料设备的选择,应根据来料的生产方法、运输方 式及地形条件决定.对于易产生粉尘的物料应选用密闭式输送设 备尊 *

3∙ 2* 7装卸成件货物时,当搬运距离较近(一般不超过30m)t-

次装载量在300kg以下时,可选用以人工操作为主的手推小车进 行装卸。

I=J

3* 2,8日装车货物量在IOOt以下,每袋最大重量不超过50kg

时,可采用人工装车。

3・2.9日装车货物量大于IoOj每袋重量不超过50kg时S宜采 用装车机、电动卸袋器、带式输送机等设备进行装车,

3. X 10采用大包装(每袋最大重量不超过IOOOkg)或者网络、集 装袋装车时,宜选用电动单梁起重机、移动式起重机或叉车进行装

卸」 ,

3. 2.11对于箱装、桶装的庆件货物的装卸,当装卸量小、重量轻 时何采用人工装卸。对于装卸量大、品种单一时,可采用吊钩起重 机、叉车或辐道输送机进行装卸作业O

3・3工艺布置

3- 3.1存仓装车工艺布置

ι≡ι

3.3.1.1存仓总容量的大小,应满足生产和装卸作业的要求, 一般情况下应不少于一天装车量的需要。对于粘性大、易结块的物 料存仓容量可酌情减少0

3. 3.1. 2存仓尺寸应按本规定2. 5.7的规定采用。

3. 3.1. 3采用存仓装车时,仓下闸门装置最低点至地坪面净空

高度,必须满足汽车作业要求。一般情况下,应比汽车最高点高

30OtnnIO存仓的跨度也应满足车辆进岀的基本要求,一般不小于

4me L

存仓组的排列方向与车辆通行方向应成横列式布置,以便使 多辆车辆可同时装车,缩短装车停留时间。

3. 3.2装车仓库及站台工艺布置

3. 3. 2.1仓库的跨度和柱间距,应根据工艺要求和土建设计施 工技术合理性进行综合考虑。单层仓库的跨度不应小于18m。

3. 3. 2. 2仓库大门尺寸,应根据进出库装卸机械、车辆的类型 及装卸方式确定。具体尺寸按《散料堆场及仓库设计规定》选取。

3. 3. 2.3仓库站台高度应根据车箱底板高度决定,一般采用 LO〜L 2m。站台边与车尾接触处应设缓冲装置。

3.3.2.4仓库站台宽度应按《散料堆场及仓库设计规定》的规 定。

4∙1 一般规定

4∙ Ll水运装卸工艺设计应根据货物种类及包装形式、年处理

量、港口水位变化情况、码头的型式、船型以及码头至化工厂区的 转运方式等因素,合理确定装卸工艺方案O

4.L2装卸工艺流程应力求减少作业环节,各装卸设备的生产能

力与配套的运输设备能力应协调一致事并力求减少船舶调档而造 成作业中断时间。

4* L 3装卸工艺设计应保证作业安全,改善劳动条件,减轻劳动 强度。

4∙ L 4为确保作业质量,设计装卸工艺时,应根据货物性质选择 适当的机型和装卸机具「并全盘考徳必须在港口进行的计量、除 尘、保温、鮮冻、拆缝包、过筛等辅助作业。

4. L 5 '码头的岸电设施及上水设施应尽量靠近码头外侧布置。并 应考虑岸电的防雨措施…

4.16应根据船型选择装卸设备,所选设备应尽可能卸取船舶或

驳船外侧的物料,以减少船舱外侧的物料剩余量和降低清舱工作 量"

4.1. 7选择装卸设备时,应满足在最高水位和最低水位时均能正 常工作的要求.

4∙ L 8码头设施应尽可能满足全天候作业的要求,对于年作业周

期内可能出现4级风以上的地区•应考虑船舶避风停泊的安全泊

KO

4. L 9浮动式码头及斜坡式码头的窟船及转运带式输送机系统 应考虑设置防雨措施。

i≡

4* 1.10化工厂用于液体化工物料和固体货物装卸的码头应统筹 规划。易燃、易爆液体及腐蚀性强的化工物料装卸码头应單独设置 在其他相邻码头或建(构)筑物的下螫。

4.1.11水运装卸工艺设计除应符春本规定外,还应符合《港口工 程技术规范》的有关规定,并符合《化工机械化运输设计原则规定》 中的有关规定’

4.2码头的泊位及通过能力计算

4. 2. 1海运港口码头的泊位数应根据码头的作业量,按泊位的性

质及其船型计算,码头的泊位数及通过能力应按《海港总体及工艺 设计》的规定计算,

4∙ 2.2河运港口码头的泊位数确定原则同4∙ 2∙ 1规定『码头的泊

位数及通过能力按《河港总体及工艺设计》的规定计算,'

4.3设备选型及工艺布置

4∙ 3∙ 1杂件码头的装卸机械选型和工艺布置应符合下列要求:

4. 3.L 1装卸机械选型应根据工厂货物品种及包装形式选择 适合多种货物的通用机械,并能适应泊位间集中作业和重点舱作 业的需要。在货种包装形式、流量流向稳定的情况下,可适当配置 专用机械设备。

4. 3∙ L 2根据码头型式、船型、货物的处理量情况,杂件货物装

卸船设备通常可采用下列几神配置方式:

水陆联运的码头宜采用门座式起重机。龙门起重机、移动式起 重机适用于中小水位差直立式码头;固定式起重机适用于小位差 直立式码头;浮动式起重机适用于大位差斜坡式码头。装船机可适 用于大宗袋装货物在直立式或斜坡式码头装船。

4.3.1.3采用门座式起重机装卸时,门座式起重机夕卜侧轨(靠 水侧)中心线至码头前沿岸线的距离应为2〜2. 5m°起重⅛l内侧轨 中心线至前沿库、场或道路边缘的距离大于或等于L 5mo对于装 卸成件货物且船舶载重量在500t以上者,一般采用3〜5t起重量 门座式起重机为宜。 .

4. 3. L 4小型河港应尽量选用流动式起重机(船)进行船舶装 卸作业,当条件不具备时也可采用固定式旋转起重机。对于装卸载 重500t以上的船时,设备的起重量一般为3〜5t。当船型较小且采 用固定式旋转起重机时,码头前沿到起重机旋转中心的距离一般 为1. 5〜2. 5m。若采用移动式起重机,其外侧至码头前沿的距离一 般为2〜2.5m°

4. 3.1.5采用龙门起重机装卸船时,应选用有悬臂的起重机, 并根据工艺要求确定采用单悬臂离双悬臂。一般应将大车行走轨 道平行于码头岸线布置,其起重量一般以5t为宜。

在装卸船时应确保其净空高度满足最高水位时的正常作业。 一般情况下,装卸船与装卸车联合作业时,因装卸车要求的净空高 度小,应以船舶装卸时空载船舶最高固定点或堆场作业时货堆的 高度作为确定龙门起重机净空高度的依据。

4- 31. 6对小型河港直立式码头也可采用桥式起重机装卸,当 采用桥式起重机装卸船时,大车行走轨道一般采用垂直于码头岸 线布置,且应满足位于水域内的立柱骨距符合停泊船型的要求,其’ 净空高度确定原则应按本规定4. 3. L 5确定。

4. 3. 1. 7移动式带式输送机一般只用于内河中小港口对小型 船只装卸小件货物。.也可用于装卸前后的倒运作业。其长度应满 足装卸工艺布置要求。

4. 3. 2散装物料码头的装卸机械选型和工艺布置应符合下列要 求:

4.3. Xl化工厂散装物料水运码头装卸船设备应根据船型、运 量、货种、物料特性和水位情况等因素比较确定。专用码头可采用 专用起重机械方案。若条件允许,可考虑采用连续式卸船机。

4∙ 3. 2* 2直立式码头卸800—IOOOt驳船时"一般宜采用门座 式抓斗起重机,其起重量一般为5t。对于在直立式码头卸5000t以 上的船舶,可采用门座抓斗卸船机或桥式抓斗卸船机卸船。若在直 立式码头卸1000~5000t驳船』可釆用锤式抓斗卸船机0

4・3. 2* 3对于直立式码头中小运量的散料'还可采用装卸桥卸 船。若用于斜坡式码头,应验算宣船的稳定性。

4. 3. 2. 4为适应水位差较大的码头装卸,可采用浮式抓斗起重 机作业O进行散料卸船作业的浮式抓斗起重机应配备受料漏斗O布 置时应尽量减少机械作业时的互相干扰和充分发挥起重机的生产. 效率F

4∙ 3∙ L 5河港水位差小的直立式码头装卸小船时,可采用固定 旋转起重机并应配用电动抓斗。

4. 372. 6经技术经济比较合理,品种单一的化工粉状或粒状物 料,若物性许可时,还可采用链斗卸船机或气力卸船机卸船。当采 用这两种设备时,设备布置应尽力满足设备取料机构易于进入船 舱和取尽物料的要求◎

. 4, 3.2. 7对斜坡式码头散货卸船,一般配置皮带车系统作为卸

船机械的转运输送系统,皮带车的具体选型应视水位落差而定•对 于水位差大、斜坡道长的斜坡式码头,宜配用单一式皮带车。对于

•斜坡道长、对陆域纵深要求不高的斜坡式码头,可釆用重叠式皮带 车。

4.3.2. 8对水位变化不大的斜坡式码头,还可采用固定式伸缩 带式输送机或钢引桥带式输送机作为散料卸船转运设备。当釆用

后者时.对风浪不大的中水位差港口,宜采用牛腿式钢引桥与寇船 连接的搭接式•对风浪较大的港口,宜采用钢引桥与建船直接搭接 的方式。

4.3.2.9对岸坡较陡不便采用带式输送机且运量较小的河港 斜坡式码头,可采用缆车作为散料转运的设备,当釆用此设备时, 应满足其输送能力与卸船设备能力相匹配的要求。

4. 3. 2.10大型船舶散料卸船应考虑配备清舱机械,其数量配 备应根据卸船设备的类型及清舱量确定。小型船舶可采用人工清 舱。 、 ,

4.3.2. U 当采用自卸船时,应确保自卸船出料输送机的出力 与陆上输送系统能力相匹配.

4. 3. 2.12抓斗起重机类散料⅛1船设备的布置要求可参照本规

定 4* 3. Io -4∙ 3. 3化工厂用集装箱码头应视其运输量大小和集装箱吨位,正 确选用装卸机械、运输机械及堆场机械。若设计大型集装箱码头, 应按《港口工程技术规范》及《海港总体及工艺设计》有关规定执 行。对小吨位集装箱码头可选用起重机作为卸船设备,其选型和 布置按本规定4. 3.1执行。

4* 4码头设施

码头型式的选择

4. 4. 1.1码头的型式应根据水文、地质、地形、货种、装卸工艺、 船舶的船型尺度及施工条件等因素综合分析,进行技术经济比较 后确定。

4∙4∙L2海运码头有关设计尺度的确定应按《海港总体及T艺

设计》有关规定执行。

4∙4∙L3河港码头可按下列原则选型:

JA

(D当码头面至设计低水位的高差在12m以下、河床稳定、岸 坡较陡且有条件采用起重机械的装卸码头,宜采用直立式。

(2) 当码头面至设计低水位的高差大于ISm或小于12m j⅛岸 坡平缓的装卸码头,宜采用斜坡式。

(3) 当码头面至设计低水位的高差在12〜15m之间时,其码 头型式可根据具体情况决定。

(4) 当水位历时70%〜90%的时间为中枯水期时,可采用下 部为直立、上部为斜坡,或下部为直立且具有装卸平台的双级式码 头。

4* 4.2码头前沿高程

4. 4. 2. 1海运码头的前沿高程应考虑大潮时码头面不被淹没, 便于作业和码头前后方高程'的衔接。码头嵩程应根据泊位性质、船 製、装卸工艺、船舶系缆、水文、气象条件、防汛要求和掩护程度等 因素并参照邻近现有码头高程确定。并应按《海港总体及工艺设 计》有关规定计算选取。 .、

4. 4. 2. 2河港码头的前沿髙程为设计高水位加超高,超高值J 般取0.1〜0∙ 5mo设计高水位按《河港总体及工艺设计》的规定选 取确定。下部为直立上部为斜坡或下部为直立且具有装卸平台的 双级式码头 > 其直立部分码头面的前沿高程仅在中、枯水期内使用 的码头,其码头面的前沿高程的设计标准J般采用多年历时保证 率10%〜30%的水位。

4.4.3设计低水位和水深

4.4.3」海港码头前沿设计水深应能够保证设计船型在满载 情况下安全停靠。其深度应按《海港总体及工艺设计》有关规定进 -行计算并确定C) i

4∙4,3∙2河港港口水域的设计低水位应与所在航道的设计低 水位相适应。一般采用多年历时保证率90%〜98%的水位。进港 航道和码头前沿水域的设计水深,应保证设计船型安全通过0靠离 ■ _

和装卸作业的顺利进行,其水深应按《河港总体及工艺设计》的有 关规定计算确定。

4.4 4码头前水域和港池

4. 4. 4.1海运港口港内水域由船舶制动水域、回旋水域、码头 前沿停泊水域、港池连接水域以及航道、锚地等组成CJ对顺岸码头, 码头前沿停泊水域为码头前沿2倍设计船宽的水域范围。对回淤 严重的港口,根据维护挖泥需要,此宽度可适当增加O ʃ

4. 4. 4. 2河港顺岸码头前沿供船舶停靠和装卸所需水域,不应 占用主航道,其宽度一般为3〜4倍设计船型的宽度。

4∙ 4. 4. 3为便利船舶靠离码头,顺岸码头前沿水域边缘,一般 自船位端部与码头前沿线成30〜45,交角向外扩展,护展部分应 达到设计水深*

4. 4. 4.4顺岸码头前沿港池,如考虑船舶转头的要求,其宽度 应不小于L 5倍设计船长CJ海港港池方向应根据当地的自然条件、 船舶安全进出、水陆联运时的铁路进线、码头岸线的利用和连接水 域挖泥数量等因素综合分析比较确定,掩护条件差的港口应避免 与强浪方向一致。

4. 4. 4.5河网地区挖入式港池的宽度与船舶尺度、泊位数、船 舶靠离码头方式及码头前并列停靠的船舶数等有关,应按《河港总 体及工艺设计》有关规定计算确定。

4. 4- 4* 6装卸化工危险品的码头不应与其他一般货物码头设 于同一港池。 ,

4.4.5泊位长度的統定应满足船舶安全靠离作业和停泊系缆作 业的要求,海港及河港码头的泊位长度应视其布置形式分别按《海 港总体及工艺设计》及《河港总体及工艺设计》有关规定计算确定。 4 4. 6化工厂河运码头若采用斜坡式和浮船式时,一般应选用平 寇船“其平面尺度应根据靠泊的船型、装卸工艺、拟采用的毫船设 备以及是否在其上堆放货物诸因素确定。一般情况下其长度为设 计船长度的0. 7〜0. 8倍,最小不宜小于0. 6倍。窟船的长宽比可 ⅛E 4〜6范围内选取。

4. 4.7码头的前方作业地带宽度应根据码头型式、装卸工艺流 程、道路宽度以及有无临时堆放货物的要求等因素来确定,并应注 意与今后装卸机械的发展相适应。可按下列原则确定;'

4. 4. 7.1直立式小件袋装河港货运码头,当设有前方仓库并釆 用小型流动起重机或固定起重机时,其前方作业地带宽度一般为 20-25m,前沿采用轨道起重机时,前方作业地带宽度一般为25〜

30m° ____________

4. 4. 7. 2斜坡式河港码头前方作业地带宽度,按装卸工艺要求 确定,一般为10〜20m b

4.4.7.3使用门座式起重机装卸的海港码头,前方作业地带的 宽度应根据设备轨距及作业方式等情况确定,一般可取47〜50m° 使用浮式起重机或流动式起重机装卸的海港码头,前方作业 地带应根据水平运输机械的类型及其转弯半径、作业方式等情况 确定,一般取M〜25m。

4. 4. 7. 4码头前沿到轨道起重机最近的钢'轨中心线的距离一 般为2〜2. 5m。到固定起重机旋转中心的距离一般为1. 5〜2. 5mo

4,4∙7,5H前方作业地带的坡度,一般采用0. 5%〜L 0%,如前 方仓库的后方设有装卸站台需加大坡度时,其最大坡度一般不大 于 L5%。

4. 4.8码头前沿及前方库场工艺设计及布置应遵循下列要求:

4. 4. 8.1码头前沿及前方库场应根据码头的陆域条件、铁路进 线条件、货物迸库数量所需的库场面积以及装卸的工艺设计方案 确定。一般可采用顺岸式、垂直式或斜交式三种布置方式。

4/4. 8. 2码头前沿仓库及堆场工艺及布置设计应按《散料堆场 及仓库设计规定》的规定。

*

4. 4.9 .锚地

4∙4∙9.1海港的锚地应选在天然水深适宜•海底平坦,锚抓力 好,水域开阔,风、浪和水流较小,便于船舶出航道,并远离礁右、浅 滩以及具有良好定位条件的水域,必要时应进行扫海测量及底质 取样等工作’锚地的选择和布置应按《海港总体及工艺设计》的有

-L 亠.-

关规定口

4・4・9.2河港锚地一般宜选择在底质为泥质及泥砂质土的河

段,不宜选在走砂、淤砂严重的河段,而且锚地水域应水流平缓、风 浪小并有适宜的水深白锚地应尽量靠近作业区,但不应占用主航道 或影响船舶的装卸作业及调度・锚地的选择和布置及锚位面积的 计算应按《河港总体及工艺设计》的有关规定o

5. 0. 1装卸系统的工作班次,应根据厂方与运输部门的协议确 定。若无协议时,铁路运输一般为三班制。水路和汽车运输一般为 一班制或二班制。

5. 0. 2装卸系统的生产组织机构应视系统的大小、装卸物料品种 及其与贮存系统的衔接形式独立设置或联合设置,机构中应配备 适量的行政和技术管理人员。

5. (L 3装卸机械司机及辅助装卸人员的人数可按表5. 0.3选取。

装卸机械劳动定员表 表5.0.3

|

I- 机械’ |

名称 |

机械司机(人/台) |

辅助定员 (人/台 •班) |

备 注 | |||||

|

勤数 每直人 |

班 制 |

二 班 制 |

二一一班制 "- - | ||||||

|

翻车机 |

2- |

4T |

7. |

1—10 | |||||

|

螺旋卸车机 |

1 |

1⅛ |

rɪ 3 |

ɪɪ % 2 |

4 | ||||

|

链斗卸车机 |

1 |

ι⅛ |

zɪ JI |

ɪɪ 2 |

4 | ||||

|

轨道式起重机 |

2 |

3 |

4A 3 |

7 |

~2≡3 ~T~ |

员子钩的 定分溶机 ttu⅛⅛7s tpfrʌs- | |||

|

固定式旋转起重机 |

P 1 |

ι⅜ |

rɪ 3 |

¾ -ɪ- 2 |

.2~3 | ||||

|

流动式 |

25t以下 |

1 |

ι⅛ |

TT 2T |

TT 3T |

~2〜3~ 4 |

分斗的 匸抓机工-牵为重扫一 司母起清 ____- | ||

|

起重机 |

25t以上 |

2 |

2⅛ |

rɪ 3 |

7 |

Z〜3 ɪɪ | |||

续表

|

■ |

机械司机(人/台) |

辅助定员 | |||||

|

机械名称 |

班勤数 一每直大」 |

班 制 |

g 制 |

三班制 |

(人/台! /班) √∣ |

备 注 | |

|

单斗装载机 |

中、小型 |

1 |

1 — 6 |

2 — 3 |

3 ɪ 3 2 |

- | |

|

推土机 |

大型 |

2 |

3 |

~2 3 |

7 |

- |

■ |

|

叉车及牵引车 |

1 |

rɪ 6 |

rɪ Z 3 |

rɪ 3 2 |

2 |

I | |

|

装船机 |

500t∕h以下 |

1 |

U- 6 |

2丄 3 |

TT 3T |

2〜4 | |

|

5OOt∕h以上 |

2 |

zɪ Z 3 |

TT /I 3 |

7 |

4~6 | ||

|

链斗卸船机 |

1 |

1 ~ 6 |

2T |

J 2 |

2~3 |

L | |

|

气力卸船机 |

2 |

TT 2T |

TT 4T |

7 |

2〜3 | ||

|

装车机 |

1 |

rɪ 6 |

Z 3 |

3 ɪ 3 2 |

3〜4 | ||

|

电动卸袋器(每二台) |

1 |

6 |

2T Z 3 |

ɪɪ S 2 |

3〜4 | ||

|

移动式带式 |

L^¾ ɪ Om»六台 ____一组 |

1 |

1⅛ |

万 Z 1 |

rɪ 5 2 |

3〜4 |

指每条线 配备的辅 助人员 |

|

输送机 |

L>10m十三台 '一组 |

1 |

1⅛ |

3 |

3 — 3 2 |

3〜4 | |

|

每个接头处 |

1 |

1 Tɪ-O |

2⅜ |

rɪ 3 2 |

- | ||

|

固定式带式 输送机 |

5 OOm以下 |

1〜2 |

1丄 6 |

rɪ Z 3 |

rɪ |

- |

- |

|

50OnI以上 ....-「 |

3 |

3 ɪ "2 |

4纟 3 |

7 | |||

注丄轨道式起重机包括桥式、门式、门座式及装卸桥O

2-辅助定员包括司牵人员及清扫人员O

3.单斗装载机大型指L 7m3以上,中小型指L 7m3以下,推土机大 型指73∙5kW以上,中小型指73∙5kW以下』

5. 0.4人工装卸工人数可按下列计算公式计算确定;

N ——Q ♦ Kb JNr~^Y∙Hb-Ks 式中:人工装卸工人数,人/班; •年人工装卸货物总量,t; -每一装卸工人装卸货⅛∣∙的工班效率,t∕人・班;一般 对机械化程度高的辅助装卸可取10-15t∕人・班, •全部人工时可取8~IOt/人•班;

(5∙Q4)

KS——装卸工时利用系数,一般可取0. 85;

Kb——装卸不均衞系数,可取1.2;

- I -

Y——年工作日,天’

6*1生产辅助设施

6∙ L 1固体物料装卸区,应根据生产需要设置卞列生产辅助设 施:小型装卸机械库、材料库、备品备件间、工具间、油品库、装卸办 ,公室、工人交接班室、工人休息室等。各种设施工艺布置应考虑作 业协调有序,并尽量避免各种作业互相干扰及人流交叉干扰。

6.1.2推土机库的设计

6∙ L 2.1推土机库根据推土机的数量相应设停车间、检修间、 工具间、备件间和工人休息室等。

6∙L2∙2推土机库的位置应靠近作业场地,库外需设推土机的, 走行通道β -

6∙ L 2. 3推土机停车间及检修间的跨度和净空高度,应根据停 放推土机的台数及型号确定。检修间可兼作停车间。.

6. L 2. 4检修间内应设置起重设备°1〜3台推土机时,一般采 用起重量为3t的手动单梁桥式起重机,4台以上推土机时,可设

'置起重为3t的手动或电动单梁桥式起重机。

6∙ L X 5检修间内应设一个检修地坑,其深一般为Iooo〜

1200mm,宽为800—IOOOmmo地坑口两侧地面应设两条护面铸铁 板,其宽度为80OmmO铸铁板应与地面齐平,推土机库内地面应采 用高标号的混凝土。

6∙ 1. 2. 6推土机库门前应有宽度不小于18⅛的混凝土地坪, 并应有向外的排水坡度。

6∙L2∙7库内应有电压为36V的照明插座和电焊机用电源开 关,供检修用。

6.L 3装载机库的设计可参照推土'机库,见本章6∙ L 2。

6.. L4汽车衡磅房宜设置在过磅汽车主要货流方向的右侧。磅房 地坪标高应高出周围地坪20Omn1,以防雨水灌进。地磅房进车端 的平直段长度一般为2辆车长,困娃条件下不应小于1辆车长;出 车端的平直段长度不应小于1辆车长;汽车进出地磅房前后弯道、 路面内边缘转弯半径不宜小于12m,困难条件下不应小于9m°

6.1. 5 '装卸办公室的建筑面积按管理人员人数确定,一般每人为 5+0^7∙ Om2o

∣≡

6.1. 6装卸机械驾驶人员值班室(兼作休息、学习用)的建筑面积 可按每人Zn?确定。

6.1.7装卸工人交接班、休息室(兼作学习用)建筑面积可按每人 2π?确定口 ..

6<2生活设施

6. L 1固体物料装卸区,宜单独设置更衣室、浴室、盥洗室、厕所 等设施。当距生产车间较远时,一般还应设置配餐间。

6.2.2装卸工人更衣室应尽量分班设置。更衣室的建筑面积一般

为每人1. Om2o

对环境污染厉害、工人劳动强度大的装卸区可设置车间级 其设施和建筑面积按有关标准规定设计O

在装卸区附近及装卸区办公室、工人值班室内应设置厕

6. 2.3

浴室。

6* 4

IWl

在装卸区办公室、交接班室、检修间、小型机械库等建筑物内, 应设有盥洗室或盥洗设施。

7.1 土建专业

L L 1轨道式行走设备的轨道两端应设置安全尺和阻进器。安全 尺的位置应能保证终点开关动作后,大车的滑行距•离不小于2mo 7.1- 2大型地面行走式装卸设备,如装卸桥、门式起重机、门座式 起重机等,应设防风锚固设施, J

7.1.3装卸场地应有良好的排水条件,堆场的地坪标高应高出周 地坪标高0. 2〜O. 3mo

7, L 4地下建筑应有排水坡度和排水沟,排水坡度为号%。〜 3%o ;对于长条形建筑物亦应有横向排水坡度。纵向丧排水沟通向 集水井,集水井上应设护栏或篦盖。

,7. LS受卸地槽的顶面应高出料场地面地坪椀高5OOmm以上, 其周围地面应有散水坡。 *

ILl

7-1. 6对于较深的地下建筑物,要进行防水处理,不能有渗漏。

7.1.7对于腐蚀性较强的堆场站台和受卸设施应考虑防腐处理。 应按现行国家标准《工业建筑防腐蚀设计规范》执行O

7-1*8混凝土料斗内壁,应根据物料磨球性采取耐磨措施。用于 贮存矿石、焦炭等硬性块状物料,在贮斗斜壁上应储设铸石板或钢 砖。垂直壁上抹铁屑水泥,当贮存密度大的块状物料时,斜壁应作 防冲击的耐磨处理。

IkI

7.1. 9在采暖室外计算温度一IOe以上地区,翻车机室及螺旋卸 车机上部建筑物可釆取半露天式;在采暖室外计算温度一 IOC及 78

以下的地区,翻车机室应采取封闭式:在釆暖室外计算温度等于或 低于一 15IC的地区,卸车建筑物的车辆进出口处应采取防寒措施β

7. b 10进出翻车机室的铁路线,可在紧邻翻车机室的适当范围 内设计为整体道床和混凝土地面。

7∙ L U设有安装孔时,孔上面应设活动盖板或可拆卸的安全栏

l≡i

7. L 12翻车机操作室窗子的布置位置,应能使操作工操作时可 望见室外车辆调动情况,对室内可监视重车就位及空车推出等情 况。 ^

7-1.13翻车机作业系统中,车辆溜放段及辅助设施作业区,应设 置围栅或栏杆。

7.1.14桥式抓斗起重机料棚一般为半封闭结构,潞要时可采取 防止雨水由侧面吹入料棚的措施。

成件物料库棚的结构形式,应根据物料的性质确定, 站台地坪应采用混凝土地面,并应考虑散水坡度。

有流动作业的站台、棚库,柱子下方应设保护措施O

所有大型固定设备的基础螺栓一般应预留孔洞。一般设

备的支腿与基础固定采用预埋钢板煌接固定。

7∙ L 15

7. L 16

7.1. 17

7∙ 1.18

7.2供排水与消防专业

I-

7∙2∙1装卸区内的休息室、盥洗室,应设生活用水*

7- 2.2视物料的性质,在有粉尘厂房楼面、地下设施及隧道设冲

洗地面的水源及除尘水源,每30m装一橡胶支管,作为冲洗地面

I L'« 1

=1

之用,并适当设置地漏统一排水a

7.2.3具有火灾危险的装卸场所,应毎消防设施。

7∙3电气专业

I - — ɪj d

7< Xl装卸货场、码头及仓库、翻车机辅助设施、卸车地槽等设

施,均应有良好的照明。推土机检修间.翻车机室等高空间厂房除 了有棚灯外,还应考虑设置一定数量的壁灯。地下设施与地上设施 照明开关应分开设置。’

7. 3.2露天装卸场、码头、翻车机室、地下受卸料槽(斗)、推土机 库、装载机库、叉车库等应有电压为36V的照明插座和电焊机用

电源开关,供检修用,

7.3.3铁路卸车装置的卸车线,应设置送入重车和牵出空车的音

响信号.

7. 3.4翻车机室运转层与控制室应有往返的音响和灯光信号。

7. 3.5卸车机械均不参加联锁,当系统内设备停车时,应给卸车 机械发机音响及灯光信号。

7, 3.6翻车机自动作业线及连续式卸(装)船机应有联锁装置“

7. 7在同一轨道上有两台及两台以上起重机时,每台起重机应

能单独切断总电源。

7,3∙8受卸斗下部的给料机应与运输系统设备联锁日当叶轮给料

机纳入集中控制时,宜用电缆供电。

7. X 9对于受粉尘浓度影响可能引起爆炸的场所,应有报警装

置(S所用仪表和电气设备应按《化工企业爆炸和火灾危险环境电力

设计规程》(HGJ21 —89)及劳人护(1987)36号《中华人民共和

爆炸危险场所电气安全规程》确定ɔ

7.4电信专业

7∙ 4∙ 1装卸区办公室一般设有行政电话,办公室与各岗位之间设

80 ’

置调度电话,

7. 4.2 讯。

港口码头、货物装卸区各作业点之间,一般设双向扩音通

I=

7-5采暖、通风、除尘专业

7, 5-1采暖地区的装卸办公室、工人值班及休息室、交接班室、更 衣室、浴室、盥洗间、厕所等生活设施均应采暖。其釆暖标准按有关 标准设计,

ILEf

7. 5.2采暖地区的车辆解冻库辅助扃、翻车机室及其控制室、地

I

≡∣

下受卸沟槽等受卸设施均应采暖’翻车机室宜设置热风幕。

7-5-3受卸地下料斗及卸料沟等地下设施应有通风设施•

7. 5*4受卸地下料斗及卸料沟槽的地上和地下部分、翻车机室的 地上部分等扬尘点,应有除尘设施。排放标准应符合现行的《工业 “三废"排放试行标准》及《化工粉体工程设计安全卫生规定》的规 定U

A. 0.1装卸机械生产能力应分别按其所属的作业性质,计算确

定或直接按其技术特性选取(J X

翻车机、螺旋卸车机、链斗卸车机、装车机等连续式装卸设备

的生产能力,可按《化工机械化运输设计原则规定》或厂家提供的

产品技术特性选取。

A. 0< 2

-计算:

期性装卸作业设备即各类起重机械的生产能力按下式

Qg ≡ θ ɪ 4 (A, 0< 2-1)

. 式中:Qg——起重机械连续运转的生产能力,t/h; ,

Gq―起重机械每次装卸货物平均重量,t ,对成件货物按每 次平均起吊重选取,对散料按下式计算:

, Gq — V2h ∙ Yh ∙ Kx ∙ KCh (A. 0. 2-2)

式中:V2h—一抓斗容积,m,;

*一货物堆积密度,t∕m3;

K*-因考虑UR取时压实物料引起的堆积密度修正系数。 对块状物料取L.0;粉状、粒状物料取1.1-1.5;

KCh——抓斗充满系数,对粉粒状物料一般可取0. 8〜0. 9, 块状物料取0. 6-0. 8,煤取1.0;

T--次作业循环时间,min,对桥式、门式、装卸桥等轨道

起重机按下式计算:

I

T = tq + 2(tsh + tr + tj) + ts (A- 0* 2-8)

式中仏一抓取货物时间,min,可取0. 5〜L Omin;

t8h(j)--货物起升或下降时间,min;其值按下式计算:

t⅛d) = --tbι (A* 0* 2-4)

V ShCj)

式中:H——货物的起升或下降高度站台装卸时一般可取

2. 5;地面装卸、船舶装卸及在料堆上作业时,应按实 际运行高度选取;

VShd)

一起升或下降速度,m∕min;应根据设备技术参数选 取,通常可设VShRVj进行计算;

-机械变速时间,min;

货物从车、船移至货位或由货位移至车、船的时间, min O可按下式计算:

(A. 0. 2-5)

ɪɪ ʌr 十 ^1>2

V X

式中丄——货物从车、船移至货位或由货位移至车、船的距离

应根据工艺布置选取;

-起重机大车或小车的运行速度,m∕min ∣ -

-变速时间,min, 一般可取0. 04min;

货物解索、脱钩或松抓时间,min,对成件货物,一般可 取 O* Imin;

83

__=.

对于旋转式起重机,如固定旋转起重机、门座式起重机、移动 式轮胎起重机等,一次作业循环时间T按下式计算:

T=tq+2(t3h+tr+tj)+tχ+ts-∣-4tb (A. 0. 2-6)

式中办——起重机的回转时间*min;可按下式计算:

ts = ⅛+tb

(A. O* 2-7)

式中:Vzh——起重机的回转速度,转/分,按起重机的技术特性选 取;

A.0.3周期性工作水平搬运装卸机械,如装载机及叉车等的生 产能力按下式计算:

Qy = (A. 0. 3-1)

式中:Qy-搬运装卸机械生产能力,t/h;

Gy—设备平均起升或装载重量,t ;对叉车按成组货物每次 叉取重量选取。对装载机按下式计算:

Gy = C* Km * Th (A* 0. 3-2)

式中:C一铲斗容积;m%

Km——铲斗充满系数,对易装载物料取K。〜L 25,较易装

载物料取0. 75〜L 0,难装载物料取CL 45-0.75;

T--次作业循环时间,min。

对叉车和装载机,T按下式计算;

sɪ* 1 =J

T = Jtq + 3t2h 4- 2tx + ts + tj + tf (A* 0∙ 3-3)

tq值对叉车当连托盘直接送达时,可取。・2miv托盘周转使

用时可取0, 5〜CL 6min,对装载机可取0∙ 2min⅛

t⅛1 —转向时间十min;可取0.1—0,15min5

tx--叉车或装载机行走时间*mi項按(A* 0∙ 3-4)式计算;

t"——按公式(A. 0. 3-5)计算;

tf--放下货物时间Jmin;叉车取05〜。.Imm,装载机可取

Ot Imin ð

0. 06S ^vΓ

(A- 0* 3-4)

式中$——行走距离,∏υ一般情况下可取仓库、站台或堆场长度 的一半;

VX——叉车或装载机的平均行驶速度,km/h ?

_ HMj) tsω ^ VMj)

(A. 0+ 3-5)

式中再吟——起升(下降)高度,m;对叉车平均可取K5mo

通常因铲斗提升和下降与其它作业步骤平行进行小⑴可从略 不计。

A∙0∙4装卸机械数量的确定可按下式计算:

(A. OM)

式中:QO ——次来车最大装卸量,t ;

Qmr)——连续性、周期性装卸式搬运机械的生产能力,见

A* 0* 2〜A. 0, 3 ;

Kl

考虑设备完好率的系数,对连续式周期性装卸机械

一般可取0. 9,对搬运机械可取0.75〜S 8;

K2——考虑实际有效装车时间的系数,可在0. 85-O- 90范

围内选取,无调车作业时取高值,有调车作业时取低

Ii

值;

tt--次来车允许停留时间山;按与铁路交通运输部门签

定的协议确定」

+ 7* 20

+5t 20《轨南标高)

±αoo

双侧叶轮给煤机Q<500t∕h

JiMIMt 送机B= lθσθmmy=2rn∕>.Q=S5ft∕h k

,—7. 5Q

8000 (轨車)

S

0

2500

2500ι

鼻IK卸车机 Q= 4Wh

I----1

1⅛Y⅛∖⅝λAj 1

5000

B-I煤糟剖面S(DD*S型)

MI > 200

+ 7.20

8000 (ft ≡)

±o*oo

i

—8« 50

坦20qyff标高)

Z⅛__

g

435

o

o g I 8 O OO I

单IS叶轮给煤机皿为壶

q . ■

Q= 100**300t∕h 胶带输送机B=800m In V=2m∕s, Q=355t∕h

彝離卸车机

Q = 400t∕h

UOC

200

1500

J600 τ4800τ

2500

1700

B-2 -煤槽剖面SCDD-D-I型> Ml i 200

+7, 20

±0. 00

单侧叶枪给煤机型* QHloO~3Qft∕h

57

2500

2000

+5.20《瓠面标斎) _

胶帯输送机B-SOOm

V

.V=2m∕st Q=355t∕h

一 8: 00

_

St g

O

I

IKtttt车机 Q≡=40ΛΛ

(-----1

itxφdi O-

B-3

煤槽剖面图(DS-D-I型)

MI ≈ 200

13500(tt⅛)

+8.00

⅛

÷5, 737

(轨面标高)

±0* 00

57

单侧叶轮给應机

YG300/IOOO a Q= 300-1 OooV⅛

酸叢输送机B=120⅞n V= 2, 5m∕st Q==IOOOtA

—9* 00

3250

3500

3250

o

≡

13000

g

0

0

2600

0:

fl-

20QC

2750

9500

≡B-4 煤槽剖 (SS-D-1-2 型)

Ml J 200

V500(轨距)

3500 3250 3250 3500

+8÷ 00

士 O. OO

单顾勢煤机YG300∕IOOO

Q= 30。〜IoOot/虹

PX

0

胶带输送机B= 120Om m

+5* 73了(轨面标高)

13000

Qr

0.

Q

Q、

:C *

t O * ■

O g

K)”'

S

V= 2- 5m∕st Q=IOOOt/ii

一 12. 00

Cf

P

fl U

2600

2600

3000 I 3000

3000

3000

12000

煤槽剖面

(SS-D-2*2 型)

MI : 200

135OoCttm)

3500 3250 T 3250 T一 3500

±G∙00

—8≡ OO

+8∙00

-⅛---

斗5.737(轨面标高)

双億叶轮给煤机 ^O<500t∕h

O

0

25g

2250

13∂0θ

1435

g

CO

JR带精送机B= IoQto m V⅛2m∕β∙ Q=555t∕h

|

:0 ʃθ |

* 'O・ Λ |

|

?250 |

2S(W --—⅛ |

9500

Bf煤槽剖面图(館・S型)

:ʃɔ

MI : 200

现将本规定条文中,要求严格程度的用词含义说明如下,以便 使用中区别对待•

表示很严格,非这样做不可的用词:

-般采用“必须勺反面词一般采用“严禁气

C 0-2表示严格,在正常情况下均应这样做的用词

正面词一般采用“应七反面词一般采用“不应"或'不得气•

ɑ 0-3表示允许稍有选择,在条件许可时首先应这样做的

用词:

正面词

-般采用*宜”或*

•般七反面词一般采用“不宜七

GO. 4表示一般情况下均应这样「但硬性规定这样做有困

难时,釆用“应尽量七.

C. 0* 5表示允许有选择‘在一定条件下可以这样做的采用 “可气

- C 0.6条文中必须按指定的标准、规范或其它有关规定执 行的写法为“按” 执行"或“符合"……•要求或规定非必须 按所指的标准、规范或其他规定执行的写法为“可参照……七

.

提出单位:化工⅛β起重运输设计技术中心站

主编单位:化工部第六设计院

参编单位;中国成达化学工程公司

中国石油化工总公司兰州石油化工设计院

起草人:张津莅刘瑜洲 容维 沙桂芝

校 审:谢松寿 蒋祖通 应美干 宋锡恒

HG 20535 — 93

EjLl

《化工固体物料装卸系统设计规定》是根据(91)化基标字第 21号文,结合化工部起重运输设计技术中心站关于(85)基础工作 E的规划安排意见,在1992年编制《化工固体物料装卸系统设计规.

定》送审稿的基础上,经广泛征求意见,并经化工部起重运输设计 技术中心站技术委员会审查,修改补充编制而成。

本设计规定编写分工: "

第1章“总则气第2章“铁路装卸”由化工部第六设计院编写。

第3章“汽车装卸"由兰州石袖化工设计院编写。

第4章“水运装卸”由化工部第八设计院编写C)

其它章节由化工部第六设计歸汇总。

' 本规定的编制原则如下:* .

L在《化工机械化运输设计原则规定》的基础上满足工程设计

、的深度;

2.与有关规定(如散料堆场及仓库设计规定)不重复,只说明 按什么标准、规范选用;

3*尽量考虑各设计单位提出的建议多

4. 尽量参考和引用国内外有关部门近年来编制和颁布的标 准、规范和规程中有关条文;

5. 采用统一的名词术语。

L 0. 2大、中、小型企业规模划分按化工部颁发《化工行业工程设 计资格分级标准》附件一:“化学工业基本建设项目夕、中、小型规 模划分表”进行划分。装卸机械的选择及有关参数的选取可按规模 划分表并结合粉、粒体物料的装卸量及具体情况考虑,工厂规模的 划分参见《化工机械化运输设计原则规定》中表Io

LO. 4随着国民经凱的不断发展,劳动生产率、劳动条件< 自动化 和机械化水平普遍得⅛l改善和提高。所以装卸系统机械化、自动化 水平也应有所提高,由于装卸场所的环境比较差,所以在考虑到经 济效益和我国国情的情况下,应努力提高装卸系统的机械化和自

JU

L 0.5设备的选择要选经过使用,实践证明比较好的设备,设备 制造厂家的信誉要好,产品质量要求可靠,

1- 7在一个装卸区内,对装卸、运输及贮存的人员配备办公、休 息等生产、生活设施要统一考虑, -

2. L 3此条按《化工机械化运输设计原则规定》中2+ 0∙ 5. 1和 2∙0∙5∙2 编入,

2. L 4高栈台列检人员行走不方便,检修困难,所以不宜设高栈 台列检线.此条是参考《电力系统设计规定》编写的。

2.1. 6进厂铁路信号,应与总图专业商量确定。

2. 2. 2抓斗的开启方向,可根据场地的大小来确定。场地小时,抓 斗的开启方向可以顺着地槽方向。

X 2.4特殊物料是指那些常温均凝固,如“脂肪醇"、"尊IT等物 ,•料。.解冻站的长度吉化院提出一般考虑两个车位为宜(I

2. 2.6工人休息室和工具室可以与装卸区其它人员统一考虑。

2.3- 2链斗装车机是一种高速度、高效率、连续作业的机械,是散 料装车机械化的有效工具之一,适用于装成组、成列车辆作业,但 由于化工企业的装车量一般都不大,所以只提出有此种装卸方式。

.2,3.6预留装设螺旋卸车机的条件是根据我国国情来定的,主要 防止当原料来源变化时原料卸不下来。 一

2.3.7由于链斗卸车机用于卸大块物料时,链斗链所承受廊冲击 载荷较大,普通链条因强度较低易产生断链情况,使用效果不好. 根据上钢五厂和武汉钢铁公司原料堆场的使用经验,改用履带链 使用情况较好」

2. 4.1在现阶段设计中,装车机的选取宜本着既能改善劳动条 件,解决实际问题,又要节约投资的精神,采用结构简单,操作灵 活,管理方便,运转可靠的装车机。

2. 5. 2.1在空车溜放过程中,由于有难行车、易行车、顺风、逆 风、冬季、夏季等不同情况,所以经常发生车辆溜不到预定位置,或 溜放速度太快,猛烈撞击前车,以致将车撞坏。此外,反驼峰增加了 铁路线的无效区段长度,驼峰较高,施工困难,所以尽量避免车辆

溜放。

2.5.2.3翻车机经过多次改进,自动化程度有很大提高,所用 仪器仪表要求也严。另外为了改善工作环境,控制室要求装设空调 机(单制冷),北方地区要考虑冬季采暧。、

2. 5. 2. 7受料斗内壁在耐磨性上应加衬钢板。

2. 5. 3.1料槽剖面形式参见附录BO附录B的剖面形式的料槽

97

角度均按煤槽提出的。

本章参考资料:[5]、[8]、[9]、口 0]、口 口 (见本标准末页“参考 资料七以下均同),

3. LI汽车的装卸工作量比较小,尤其装车,所以在提高机械化、 自动化水平上不要盲目追求,要考虑我国的国情。

3∙ L 3目前汽车衡有地中衡与电子汽车衡,电子汽车衡为地上式 的,根据地形情况进行选取.

本章参考资料:E9LE11L -

本章参考资料:匚6入[7]工9丄

-本章参考资料:[9丄

6* 1.1装卸区内的生产、生活设施要求统一考虑中 -

6. L 2.1推土机的油库未包括在内,有的工厂在车库旁建一小 贮油间,可根据情况进行处理. '

6.1.4汽车道在有条件的地方设成环形道,以便汽车的进出,主 要还是根据实际情况进行设置。

本章参考资料:C8LM.Eiolc

7.14集水井能自排的就自排,不能自排的则需加一台污水泵排

7. L 17在柱子下方1500〜180Omm高左右四个角需用角钢等

将柱子保护起来「以防止叉车、装载机拖车等撞坏柱子。

参考资料

[口 HGJ21 —89《化工企业爆炸和火灾危险环境电力设计规程》

E2J《中华人民共和国爆炸危险场所电力安全规程》(试行).1987年劳

动部职业安全卫生监察局

[3] JBJ6—8(K《工厂电力设计技术规程》

E4} GBJ16- 87

《建筑设计防火规范》

⑸SDJI-84《火力发电厂设计技采规程》

[6] JTJ211-87《港口工程技术规范》(海港总体及工艺设计)

[7] JTJ212-87《港口工程技术规范》(河港总体及工艺设计)

[8] YBJ52-88《钢铁企业总图运输设计规范》

[9] HG20518-92《化工机械化运输设计■原则规定》

ElO] DLGJl-93《火力发电厂运煤设计技术规定》

[11]《装卸机械选择与配置》,铁道部第一勘测设计院编 r-

100