593 Γ

∖524°C

l∖496aC

① ①

24h

备案号 J1205—2011

HG/T 20581—2011

代替 HG 20581—1998

钢制化工容器材料选用规定

SPeCifiCatiOn Of materials SeIeCtiOn for Steel CheiniCaI vessels

2011-05-18 发布

2011-06-01 实施

、,- —1—

刖 ≡

本标准根据中华人民共和国工业和信息化部(工信厅科[2009]104号文)和中国石油和化学工 业协会(中石化协质发[2009]136号文)的要求,由中国石油和化工勘察设计协会组织全国化工设备 设计技术中心站编制。

本标准自实施之日起代替《钢制化工容器材料选用规定》HG 20581—1998(2004)o

本标准是根据HG 20581—1998(2004)多年实施取得的经验,结合化工容器设计的具体情况,对 《钢制压力容器》GB 150作了补充和具体化,并在其基础上依据GB 150的内容以及近年来国内外工 程公司的标准规定对HG 20581—1998(2004)进行的修订。

本标准与HG 20581—1998(2004)相比,主要变化如下:

'1∙依据有关标准规范的变化,修改、完善的部分有;

——压力容器用碳素钢和低合金钢钢板相关要求;

——进一步明确了不锈钢晶间腐蚀的环境和不要求进行晶间腐蚀试验的情况;

——精简了新材料的技术评审与使用要求、国外牌号钢材的使用要求;

——对使用介质的限制作了修改、完善。

2.增加的内容有:

——非受压元件用钢与受压元件相焊时对其焊接性能的要求;

——避免Cr-M。钢回火脆化措施要求;

——不锈钢复合钢板应在热处理后供货的要求和进行超声检测的要求;

——晶间腐蚀环境下奥氏体不锈钢压力容器设计温度的限制要求;

——紧固件使用限制的要求;

——双相不锈钢使用温度范围与耐点蚀当量数参数;

——提示高温氢腐蚀环境中其他因素对钢材高温力学性能的影响;

——双牌号不锈钢的选用。

本标准的附录A、附录B、附录C、附录D、附录E为资料性附录。

本标准由中国石油和化学工业联合会提出并归口。

本标准的技术内容由全国化工设备设计技术中心站[地址:上海市延安西路376弄22号(永兴 商务楼)10楼,邮政编码:200040 ,电话:021-32140342]负责解释。

本标准主编单位、参编单位和主要起草人:

主编单位:北京冠天能工程科技有限公司

参编单位;中国石化集团上海工程有限公司

' 锦西化工机械(集团)有限责任公司

中航黎明赛鼎工程有限公司(原化学工业第二设计院)

主要起草人:王非陈朝晖陈泽溥阮黎祥 王玉梅安丰华乔海星陆宏玮 本标准代替标准的历次版本发布情况为:

郝文生

赵世平

——HG 20581—1998(2004);

——HG 20581—1998;

——HGj 15—1989 0

附录D(资料性附录)碳钢、不锈钢、镣基合金异种金属焊接材料选用表

附录E(资料性附录)碳钢、不锈钢与铜合金的异种金属焊接材料选用表

COntentS

AnneX A(InfOrmatiVe annex) MeChaniCal PrOPertieS Of COmmOdity grade bolts ..

AnneX B(InfOrmatiVe annex) COmPOSitiOn and PrOPertieS Of Solne SPeCiaJ Welding COnSUmabIeS

AnneX C(InfOrmatiVe annex) NiCkeI and nickel alloy Weiding consumables ............*

AnneX D(InfOrmatiVe annex) WeIding COnSUmabIe SeIeCtion table for different Tnaterial Weiling

between CarbOn steel? StainleSS SteeI and nickel alloy ................*

AnneX EClnformatiVe annex) Welding COnSUnlabie SeIeCtiOn table for different material Weiling

between CarbOn SteeIJ StainIeSS Steel and COPPer alloy .

AdditiOniEXPIanation Of the PrOViSiOnS .............................*

1.0.1本标准规定了钢制化工容器用钢和焊接材料的选用、技术要求、使用限制和范围、新材料和 按国外标准生产的钢材使用、钢材代用等要求。

1. 0. 2本标准适用于设计压力不大于35. OMPa,设计温度高于一20力的碳素钢、低合金高强度钢、 珠光体耐热钢、不锈钢和不锈钢复合钢板焊制化工容器材料的选用。材料的品种包括轧材、锻件、铸 件以及焊接材料。

1.0.3容器受压元件及其附件焊接材料的选用、技术要求、使用范围等应符合本标准的要求。设计 对材料有更高或特殊要求时,应在图样或相应的文件上注明。

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本 标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准. 1

《六角螺母C级》GB/T 41

《钢制压力容器》GB 150

《优质碳素结构钢》GB/T 699

《碳素结构钢》GB/T 700

《锅炉和压力容器用钢板》GB 713

《不锈钢焊条》GB/T 983

《不锈钢棒》GB/T 1220

《耐热钢棒))GB∕T 1221

《不锈耐酸铸件技术条件》GB/T 2100

《陶管耐酸性能试验方法》GB 2835 .

《合金结构钢》GB 3077

《低中压锅炉用无缝钢管》GB 3087

《低压流体输送用焊接钢管》GB 3092

《紧固件机械性能》GB/T 3098

《焊接用钢盘条》GB/T 3429

《惰性气体保护焊接用不锈钢棒及钢丝》GB 4233

《焊接用不锈钢丝》GB 4242

《不锈钢10%草酸浸蚀试验方法》GB/T 4334.1

《不锈钢 硫酸-硫酸铁腐蚀试验方法》GB/T 4334.2

《不锈钢 65%硝酸腐蚀试验方法》GB/T 4334.3

《不锈钢 硝酸-氢氟酸腐蚀试验方法》GB/T 4334. 4

《不锈钢 硫酸-硫酸铜腐蚀试验方法》GB/T 4334. 5

《碳钢焊条》GB/T 5117

《低合金钢焊条》GB/T 5118

《碳素钢埋弧焊用焊剂)>GB∕T 5293

《高压锅炉用无缝钢管》GB 5310

《铸钢件射线照相检测》GB/T 5677

《无缝钢管超声波探伤检验方法))GB∕T 5777

《六角头螺栓C级»GB/T 5780

《六角头螺栓全螺纹C级》GB/T 5781

《六角头螺栓》GB/T 5782

《六角头螺栓全螺纹》GB/T 5783

《六角头螺栓细杆B级》GB/T 5784

《1型六角螺母)>GB∕T 6170

《2型六角螺母》GB/T 6175

《高压化肥设备用无缝钢管》GB 6479

《焊接结构用碳素钢铸件》GB/T 7659

《钢管涡流探伤检验方法》GB/T 7735

《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110

《输送流体用无缝钢管》GB/T 8163

《耐热钢铸件》GB/T 8492

《铸钢件渗透检测))GB∕T 9443

《铸钢件磁粉检测》GB/T 9444

《石油裂化用无缝钢管》GB 9948

《一般工程用铸造碳钢件》GB/T 11352

《流体输送用不锈钢焊接钢管》GB/T 12771

《埋弧焊用低合金钢焊丝和焊剂》GB/T 12470

《熔化焊用钢丝》GB/T 14957

《流体输送用不锈钢无缝钢管))GB∕T 14976

《镣及镣合金焊丝))GB∕T 15620

《埋孤焊用不锈钢焊丝和焊剂》GB/T 17854

《不锈钢和耐热钢牌号及化学成分》GB/T 20878

《不锈钢压力容器晶间腐蚀敏感性检验》GB/T 21433

《承压设备用不锈钢钢板及钢带》GB 24511

《压力容器用碳钢铸件技术条件》HG/T 2741

《奥氏体不锈钢焊接钢管》HG 20537

《钢制化工容器设计基础规定))HG∕T 20580

《铜及铜合金焊丝》JB 2736—1980

《锤上自由锻件通用技术条件MB/T 4385.1

《压力容器用碳素钢和低合金钢锻件》JB 4726

《压力容器用不锈钢锻件》JB 4728

《承压设备无损检测MB/T 4730

《压力容器用钢焊条订货技术条件)>JB∕T 4747

《承压设备焊接工艺评定》JB 4708

《加工高硫原油重点装置主要设备设计选材导则》SH/T 3096

《惰性气体保护焊接用不锈钢棒及钢丝》YB/T 5091

47

《焊接用不锈钢丝》YB/T 5092

《固定式压力容器安全技术监察规程》TSG R0004-2009

《钢制压力容器》GB 150、《钢制化工容器设计基础规定》HG/T 20580确立的以及下列术语和定 义适用于本标准。

3, 0.1 碳素钢 Carbon SteeI

含镒量小于或等于1.20%,含碳量小于或等于2.0%,且无有意添加其他合金元素的铁碳合金 (可为脱氧目的而加入Si、Al等元素)。低碳钢一般系指含礙量小于或等于0.25%的碳素钢。

3. 0. 2 低合金钢 IOW alloy Steel

以提高钢材强度和改善综合性能为主要目的,在碳素钢基础上加入少量合金元素的合金钢,包 括低合金结构钢、低合金高强度钢和珠光体耐热钢。化工容器中经常使用的是低碳、可焊的低合金 结构钢。

3. 0. 3 珠光体耐热钢 PearIite heat resistant SteeI

以改善钢材耐热及抗氢性能为主要目的,加入倍(WI0%)、钥等合金元素的低碳珠光体耐热钢。

3.0.4 不锈钢 StainIeSS SteeI

公称含铭量大于或等于13%,在大气中不锈的合金钢。根据钢在常温下的金相组织,又可分为 铁素体不锈钢、奥氏体不锈钢、双相不锈钢、马氏体不锈钢等。

3. 0. 5 奥氏体不锈钢 austenitic StainIeSS Steel

常温下金相组织主要是奥氏体的不锈钢。

3. 0. 6 铁素体不锈钢 ferritic StainIeSS Steel

常温下金相组织为铁素体的不锈钢。

3. 0. 7 双相不锈钢 dupleX StainIeSS Steel

常温下固淬(金棉)组织中铁素体相与奥氏体相约各占一半的不锈钢。

3. 0. 8 铁素体钢 ferritic Steel

碳素钢、低合金高强度钢、珠光体耐热钢、铁素体不锈钢的总称。

3. 0. 9 受压元件 PreSSUre PartS

直接承受介质压力的容器零部件,如筒体、封头、球壳、接管、法兰、管板等。

3. 0.10 非受压元件 non-pressure PartS

非直接承受介质压力的零部件,如支座(吊耳)及其垫板、保温圈、塔盘支承圈等。

4.0.1钢材(钢板、钢管、型材、锻件)的质量及规格应符合现行国家标准、行业标准或有关技术条件 的规定。

4.0.2压力容器用钢材应符合《钢制压力容器》GB 150的要求,钢材的选用应符合《固定式压力容 器安全技术监察规程》TSG RoOO4—2009的规定。

4.0.3受压元件以及直接与受压元件焊接的非受压元件用钢材,应附有钢厂的钢材质量证明书。 钢材质量证明书上应列有以下项目:

1材料标准号、牌号。

2材料生产单位名称(或厂标)及检验印鉴标志。

3炉(批)号。

4规格。

5标准规定的化学成分和化学成分的熔炼分析或成品分析结果。

6钢材标准或技术条件保证的规定力学性能、工艺性能及其他性能要求和实测数据或合格 情况。

7供货状态。

8供货合同或协议规定的其他项目。

其他非受压元件用钢材也应具有钢材质量证明书(或复制件)。

4. 0.4如钢材质量证明书数据不全或未全部包括本标准第6章规定的技术要求,应由设备制造部 门按钢材标准及本标准要求进行复验或补做,合格后方可投料应用。

4.0.5除钢号和标准以外,设计单位应在图样或技术文件上注明钢材的级别及其他标志。必要时, 图样及技术文件上还应注明以下对钢材的附加要求:•

1钢材标准中根据需方要求而予保证的项目.

2钢材标准中由供需双方协议商定的项目。

3其他附加要求。

4.0.6对于未列入本标准的钢材标准(国家标准、行业标准)及牌号,同时满足下列条件时也可为设 计选用:

1根据用途,经评定认为材料性能和技术要求与本标准所列钢材标准相当或更高,且能满足本 标准相应的技术要求者.

2压力容器的选材应符合《固定式压力容器安全技术监察规程》TSG R0004—2009的相应 规定。

4.0.7对于采用未列入本标准的新钢种、按国外标准生产的钢材、施工时的钢材代用等应分别符合 《固定式压力容器安全技术监察规程》TSG RoOo4—2009、《钢制压力容器》GB 150和本标准相应条 款的规定。其他超出本标准的情况应对其具体情况作具体分析,并辅以必要的试验或检验,按本标 准第4. 0.6条的规定处理。

5. 0.1选择化工容器用钢材应考虑设备的操作条件(如设计压力、设计温度、介质的特性)、材料的 焊接性能、冷热加工性能、热处理以及容器的结构等。

5. 0.2选择化工容器用钢材应在满足本标准第5.0.1条规定的前提下,考虑经济合理性。一般情 况下,下列规定是经济合理的:

1所需钢板厚度小于8mm时,在碳素钢与低合金高强度钢之间,宜采用碳素钢钢板(多层容器 用材除外)。

2在刚度或结构设计为主的场合,宜选用普通碳素钢。在强度设计为主的场合,应根据压力、 温度、介质等使用限制,非受压元件依次选用Q235A、Q235B、Q235C、Q245R、Q345R等钢板,受压元 件依次选用Q235B、Q235C、Q245R、Q345R等钢板。

3所需不锈钢钢板厚度大于12mm时,宜采用衬里、复合、堆焊等结构形式。

4不锈钢应尽量不用作设计温度小于或等于500°C的耐热用钢。

5珠光体耐热钢应尽量不用作设计温度小于或等于350oC的耐热用钢。在应使用珠光体耐热 钢作耐热或抗氢用途时,应尽量减少、合并钢材的品种、规格。

5. 0. 3本条所列的各类钢材选用原则是设计选材的指导准则,通常情况下应按下列条件选用:

1碳素钢用于介质腐蚀性不强的常压、低压容器,壁厚不大的中压容器,锻件,承压钢管,非受 压元件以及其他由刚性或结构因素决定壁厚的场合.

2低合金高强度钢用于介质腐蚀性不强、壁厚较大(≥8mm)的受压容器。

3珠光体耐热钢用作抗高温氢或硫化氢腐蚀,或设计温度为350°C〜575C的压力容器用耐热钢。

4不锈钢用于介质腐蚀性较强注环境、防铁离子污染或设计温度高于500OC或设计温度低于 -70βC的耐热或低温用钢。

注:晶间腐蚀环境下的奥氏体不锈钢制容器应考虑下述设计温度限制要求:

¢1)低碳不含钛、视稳定化元素的奥氏体不锈钢小于或等于300oC ;

(2) 铝含量不大于3%的超低碳奥氏体不锈钢小于或等于350Γf

(3) 钥含量大于3%的超低碳奥氏体不锈钢小于或等于400C ;

(4) 低碳含钛、锭稳定化奥氏体不锈钢小于或等于400*Co

5不含钛、铜稳定化元素,且含碳量大于0.03%的奥氏体不锈钢需经焊接或400°C以上热加工 时,不应使用于可能引起不锈钢晶间腐蚀的环境。

5. 0.4钢材除应符合有关钢材标准的要求外,还应符合本标准对钢材的技术要求及使用限制和范 围的规定。

5. 0.5用作设备法兰、管法兰、管件、人手孔、液面计等化工设备标准零部件的钢材,应符合有关零 部件的国家标准、行业标准对钢材的技术要求。

6.1通用技术要求

6.1.1压力容器及受压元件用钢材应采用平炉、电炉或氧气转炉冶炼。

6.1.2不锈钢用于可能引起晶间腐蚀的环境时,应按《不锈钢腐蚀试验方法》GB/T 4334. 1~ 4334. 5进行晶间腐蚀倾向性试验。

1可能引起不锈钢晶间腐蚀的环境必须是存在电解质的电化学腐蚀环境。下述介质在足够浓 度和一定温度下属于具有对不锈钢产生晶间腐蚀能力的介质。

D无机酸——硝酸、硫酸、盐酸、磷酸、铭酸、亚硫酸、氢氟酸、氢漠酸、氢碘酸、氢氤酸、氯割 酸、氨基磺酸、次氯酸等;

2) 有机酸——工业乙酸、乙酸軒、甲酸、草酸、乳酸、乙二酸、丙二酸、苯二酸、环烷酸、水杨酸、 脂肪酸、苹果酸、柠檬酸、马来酸、马来SF、富马酸等;

3) 盐类——硝酸铉、硝酸钙、硝酸银、硫酸铜、硫酸铁、硫酸钠、硫酸铝、硫酸氢钠、硫酸亚铁、 亚硫酸铁、亚硫酸钙、氯化钠、氯化铁、氯化倍、次氯酸钠、氢氟酸钠等溶液;

4) 其他——氢氧化钠、硫化铁、硫化铝、硫化钠、湿二氧化硫、三氯化铁、尿素氨基甲酸铉溶 液、亚硫酸纸浆、牛皮纸浆、亚硫酸蒸煮液、玉米淀粉浆(由盐酸或硫酸制)、甜菜汁、石油原 油、油田污水、海水、轻水堆高温水等。

2符合下列情况下的不锈钢制容器可不要求进行晶间腐蚀倾向性试验。

D含铭量低于S41008(θ6Crl3) ,SΠ348<06Crl3Al)一类非奥氐体不锈钢制容器;

2) 被用作耐热钢、低温钢、无磁钢,防止物料遭铁离子污染而采用不锈钢等非耐蚀目的不锈 钢制容器;

3) 被用作抗氢钢,抗氢、氮、氨钢,抗氧化不起皮钢等非晶间腐蚀场合的不锈钢制容器;

4) 盛装产生化学腐蚀而不产生电化学腐蚀介质的不锈钢制容器。如一般纯净的醇类、醛类, 酮类、醱类、苯类、烷类、汽油等非电解质液体;

5) 盛装干燥的气相或固相介质的不锈钢制容器;

6) 有关验证试验或现场经验表明不会产生晶间腐蚀的环境。

3不锈钢制容器晶间腐蚀试验方法的选择、受检试件状态、检验合格要求按《不锈钢压力容器晶间 腐蚀敏感性检验))GB∕T 21433的相关规定。

6.1.3奥氏体不锈钢,附加要求含碳量下限大于或等于0.04⅜,或规定钢材的晶粒度小于或等于6级 要求者,可选用S30409 (O7Crl9NilO)等高温奥氏体不锈钢或S30409 (O7Crl9Nil0 )∕S30408 (O6Crl9NilO)双牌号不锈钢。

6.1. 4对于15CrMOR(ICr-0.5Mo)等Cr-MO钢制容器,若其设计温度高于350°C ,壳体一次薄膜应 力(确定元件厚度的最大主应力)大于50MPa时,需要釆取措施避免回火脆化。防止12Cr2MolR回

53

火脆化措施如下,含Cr量大于2. 25 %的Cr-MO钢应参照执行:

1化学成分的控制。

1) J 系数=(Si+Mn)(P+Sn)×104≤120

J系数为钢材(母材)回火脆化敏感性系数。

式中元素以其百分含量代入,如0∙ 15%以0. 15代入。

2) X 系数=(IOP+5Sb+4Sn+As) X10-2≤15×10-6

X系数为焊缝金属回火脆化敏感性系数。

式中元素以XIoY含量代入,如0.01%以IOOXlO-6代入。

3) Mn% + Si%WLl%

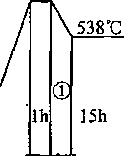

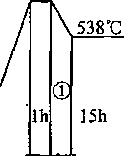

2钢材(母材)和焊缝金属的韧脆转变温度的控制见图6. L 4。

593 Γ

∖524°C

l∖496aC

① ①

24h

60h

②

冷却速率

① 5.6°C∕h

② 2.8oC∕h

③ 28 oC∕h

46QC

IOOh

时间(h)

图6.1.4步冷热处理曲线图

VTr54+2. 5∆VTr54≤10oC

式中 VTr54——材料经Min. PWHT(对试样进行的特定的热处理,用以模拟正火和回火热处理后 所有制造过程热处理,包括482°C以上的中间热处理,最终焊后热处理)后的V形 缺口夏比冲击功为54J时的韧脆转变温度;

∆VTr54——材料经过Min. PWHT,又经图6.1. 4所示步冷热处理后夏比冲击功为54J时韧 脆转变温度的增量。

6.2钢 板

6. 2.1无损检测。

1 ,

1压力容器主要受压元件用钢板,凡符合下列条件之一者,应按《承压设备为损检测》JB/T

4730. 3逐张进行超声检测。 :

1) 厚度大于30mm的Q245R、Q345R及强度级别、化学成分相近且强度级别不高于Q345R 的其他低碳钢、碳镒钢钢板;

2) 厚度大于25mm的其他低合金钢钢板,厚度大于20mm的低温压力容器用低合金钢钢板;

3) 设计压力大于或等于10. OMPa的多层容器内筒钢板及单层高压容器用钢板(奥氏体钢钢

板除外),或调质状态供货的钢板; ■

4) 盛装介质的毒性为极度或高度危害,或用于湿硫化氢腐蚀环境且厚度大于或等于20mm

的铁素体钢钢板。

2钢板的超声检测合格级别为:

D钢板若符合本条第1款第1项和第2项:m级为合格S

2)钢板若符合本条第1款第3项和第4项:I[级为合格。

3设计压力大于或等于1.6MPa的压力容器主要受压元件用不锈钢复合钢板,以及换热器管 板用不锈钢复合钢板,应按《承压设备无损检测MB/T4730. 3进行超声检测,符合DI级要求为合格。

4热压封头及设计压力大于或等于10. OMPa的高压筒体用复合板,应按《承压设备无损检测》 JB/T 4730. 3进行超声检测,符合∏级要求为合格;管板用复合板,应按《承压设备无损检测MB/T 4730.3进行超声检测,符合H级要求为合格;一般筒体用复合板,按《承压设备无损检测HB/T 4730. 3进行检测,符合∏级要求为合格O

5不锈钢复合钢板设备经焊后热处理或高于600C的热加工后,应按《承压设备无损检测MB/T 4730. 3进行超声检测,符合DI级要求为合格。

6壳体、封头用复合板应沿20OmnI间距的格子线、板边的50mm区域以及预定开孔边缘外侧 的25mm区域内进行检测。

6.2,2热处理。

1碳素钢和低合金钢。

1) 用于壳体时,厚度大于30mm的Q245R、Q345R,厚度大于16mm的Q370R钢板应在正火 状态下使用;

2) 用于其他受压元件时,厚度大于50mm的Q245R、Q345R钢板也应作正火处理;

3) 受压元件的正火必要时要与其原材料的正火分别进行,除非其最终热成形温度处于正火 温度范围内,否则不应将元件的热成形与原材料的正火合并进行。不应将压力容器产品 的热处理与原材料的正火合并进行。

2珠光体耐热钢。

珠光体耐热钢钢板应在退火或正火+回火状态下使用。经热加工的珠光体耐热钢钢板应根据 热加工工艺评定情况,考虑是否需重新热处理。

3奥氏体不锈钢。

奥氏体不锈钢应在固溶状态或稳定化处理状态下使用。经6000C以上热加工的奥氏体不锈钢 钢板,当使用于晶间腐蚀环境时,应重新进行固溶处理或稳定化处理。

4不锈钢复合钢板。

不锈钢复合钢板应在热处理后供货。

5低合金高强度钢钢板。

同时符合下列各项的压力容器壳体用低合金高强度钢钢板,应检验钢板模拟焊后消除应力热处 理状态的力学性能,且满足设计要求;

1) 设•计压力大于或等于4. OMPa5

2) 板厚大于或等于40mm;

3) 焊后进行消除应力热处理。

6.3钢 管

6.3.1受压元件用钢管可采用无缝或焊接工艺生产。釆用自动电弧焊或高频焊接等工艺生产的焊 接钢管用于受压元件时,应符合本标准第7. 4. 3条的相应要求。

6.3.2化工容器的接管采用的钢管最小壁厚规格如表6.3.2所示。设计中应尽量采用表中所示钢 管规格,如需考虑较高压力或较大的腐蚀裕量时,可选用更高壁厚等级的钢管规格。

表6. 3. 2最小接管壁厚(mm)

|

公称直径 DN |

接管外径 |

最小壁厚 |

公称直径 DN |

接管外径 |

最小壁厚 | ||

|

国际通用系列 (英制管) |

国内沿用系列 (公制管) |

国际通用系列 (英制管) |

国内沿用系列 (公制管) | ||||

|

10 |

17. 2 |

14 |

2.3 |

125 |

139. 7 |

133 |

6.3 |

|

15 |

21. 3 |

18 |

2.9 |

150 |

168.3 |

159 |

7. 1 |

|

20 |

26.3 |

25 |

2. 9 |

200 |

219.1 |

219 |

8 |

|

25 |

33. 7 |

32 |

3. 2 |

250 |

273 |

273 |

8.8 |

|

32 |

42.4 |

38 |

3. 6 |

300 |

323.9 |

325 |

10 |

|

40 |

48.3 |

45 |

3.6 |

350 |

355. 6 |

377 |

10 |

|

50 |

60.3 |

57 |

4 |

400 |

406.4 |

426 |

10 |

|

65 |

76.1 |

76 |

5 |

450 |

457 |

478 |

10 |

|

80 |

88.9 |

89 |

5.6 |

500 |

508 |

529 |

IO |

|

100 |

114.3 |

108 |

6. 3 |

600 |

610 |

630 |

10 |

6. 3.3换热器用冷拔无缝钢管常用规格如表6. 3. 3所示,设计中应尽量采用常用的钢管规格。

表6. 3.3常用换热管规格(Inm)

|

外径 |

壁 厚 |

外径 |

壁 厚 | ||||||||||||

|

1.2 |

1.5 |

2 |

2.5 |

3 |

3. 5 |

4 |

1.2 |

1.5 |

2 |

2. 5 |

3 |

3.5 |

4 | ||

|

14 |

√ |

√ |

√ |

√ |

V |

38 |

√ |

√ |

V |

√ |

√ |

√ |

√ | ||

|

19 |

√ |

√ |

√ |

√ |

√ |

45 |

x/ |

√ |

√ |

√ |

√ | ||||

|

25 |

√ |

√ |

√ |

√ |

√ |

51 |

V |

√ |

√ |

√ |

√ |

√ | |||

|

32 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

57 |

√ |

√ |

√ |

√ |

√ |

√ | |

6.3.4 换热管的推荐定尺长度为:1500,2000,2500,3000,4500,6000,7500,9000,1200Ommtl

6.3.5钢管在制造过程中需要承受胀管或翻边加工者,应符合相应钢管标准中对扩口或卷边的附 加保证要求。

6.3.6设计压力大于或等于10. OMPa的铁素体钢钢管应釆用符合《高压化肥设备用无缝钢管》GB

6479要求的钢管,并进行常温V形缺口夏比冲击韧性试验,3个试样的平均值应不小于27J,单个试 样最低值应不小于19Jo

6.3.7设计压力大于或等于10. OMPa的钢管应逐根按《无缝钢管超声波探伤检査方法》GB/T 5777的要求进行超声波检测,且不得出现大于或等于C5级对比试样人工缺陷回波的基准幅度。

6. 3.8承压钢管应保证符合水压试验要求。允许按《无缝钢管超声波探伤检查方法》GB/T 5777的 C12级要求进行超声波检测代替水压试验。允许按《钢管涡流探伤检验方法》GB/T 7735的A级要 求进行涡流探伤代替水压试验。

6.3.9用作压力容器壳体的无缝钢管:

1采用钢管作压力容器壳体时,设备制造部门应按表6. 3. 9的要求复验力学性能,并符合相应 钢管标准的要求。奥氏体不锈钢钢管可免做冲击韧性试验。

表6.3.9压力容器壳体用钢管复验要求

|

设计压力〃MPa) |

拉力试验 |

常温冲击试验 |

金相检验 |

|

0.1≤^<1.6 |

每批取2根 |

一 | |

|

L6≤p<4.0 |

每批取2根 |

每批取2根.每根取一组 |

— |

|

4. 0≤j⅛<10. 0 |

每批10%,但不少于2根 |

每批取10% ,但不少于2根,每根取一组 |

一 |

|

p>10.0 |

逐根 |

逐根,每根取一组 |

每批取2根 |

注:当钢管根数小于或等于2根时,改为每批1根或逐根。

2用作nʌm类容器壳体的钢管,设备制造厂应逐根按设备液压试验压力进行水压试验。【类

容器壳体用钢管,如钢厂已做水压试验者,可不再复试。

6.4锻 件

6. 4. 1压力容器用锻件应符合《压力容器用碳素钢和低合金钢锻件》JB 4726、《压力容器用不锈钢锻 件》JB 4728的要求。非受压元件用锻件应符合《锤上自由锻件通用技术条件》JB/T 4385.1的要求。

6. 4.2锻件的尺寸和质量符合下列条件之一者为中小型锻件,超过下列条件者为大型锻件。

1法兰尺寸不大于PN2. 5、DN600的人孔法兰或相当于该尺寸的其他环形锻件。

2锻件质量不大于800kg的饼状、筒型和异型锻件(如三通、阀体等)。

3直径不太于20Omm且质量不大于150Okg的条形或轴类锻件。

6. 4. 3压力容器用锻件应根据其使用条件及尺寸、质量大小,选用相应的锻件级别O

1设计压力小于10. OMPa的法兰以及几何尺寸类似的锻件应符合II级或II级以上要求。

2设计压力大于或等于1.6MPa的锻件应符合II级或II级以上要求。

3设计压力大于或等于10. OMPa的中小型锻件应符合I∏级要求,大型锻件应符合UI级或IV级 要求。

4使用介质的毒性为极度或高度危害性的锻件以及公称厚度大于30OnIm的锻件应符合ΠI级 或IV级要求。

6.4.4非受压元件用中小型锻件应符合《锤上自由锻件通用技术条件》JB/T 4385. 1的II级或!!级

57

以上要求,大型锻件应符合《锤上自由锻件通用技术条件MB/T 4385.1的IV级或四级以上要求。

6.5铸钢件

6. 5.1化工容器用祷钢件应符合《不锈耐酸铸件技术要求》GB/T 2100.≪焊接结构用碳素钢铸件》 GB/T 7659、《耐热钢铸件》GB/T 8492、'《一般工程用铸造碳钢件》GB/T 11352J压力容器用碳钢铸 件技术条件))HG∕T 2741的规定。

6. 5.2铸钢件应以热处理状态使用。奥氏体钢铸件应为固溶状态。

6.5.3铸钢件应以同一熔炼炉次、同一热处理炉号为一批,每批取1个拉力试样和(或)3个冲击试 样,每个熔炼炉次应做一个化学分析。

6. 5. 4单件质量大于IOOOkg且壁厚大于IOOmm的铸钢件应逐件进行化学成分和力学性能试验。 6.5.5铸件主要承载处壁厚小于或等于IOomm者,可釆用相应铸件标准中规定的标准单铸试块; 壁厚大于IOomnl者,应釆用相应部位的本体附铸试块或模拟铸件壁厚情况的单铸试块进行力学性 能试验。单铸试块应与所代表的铸钢件同炉进行热处理。

6.5.6设计压力大于或等于1. 6MPa的铁素体钢铸件应检验铸件的常温冲击功,釆用V形缺口夏 比冲击试样,3个试样的平均值应不低于20Jo

6. 5. 7单件质量大于300kg的承压法兰类铸钢件应按《铸钢件射线照相检测》GB/T 5677进行射线 检测,且不低于3级要求。

6.5.8空心的承压铸钢件应在热处理后,逐件进行水压试验。水压试验压力应不低于设计压力的 L 5倍。

6.5.9承压铸钢件的安全系数取值按一般锻轧钢材的规定,但还应考虑铸造质量系数如一般情况 下心.80o当符合下列条件之一时,可采用心.90的铸造质量系数。

1逐件对铸件受力较大部位、截面急剧变化部位及接合处、冒口等部位按《铸钢件射线照相检 测》GB/T 5677进行射线检测,且不低于3级要求。

2逐件对铸件表面按《铸钢件磁粉检测》GB/T 9444或《铸钢件渗透检测》GB/T 9443进行磁粉 或着色检测,不得存在任何裂纹(含热裂纹其他线性缺陷应符合表6. 5. 9的要求;圆形缺陷应符合 2级要求;在缺陷密集区域面积为25cι√(矩形的一边长度最长为15Cm)的矩形内,分散性缺陷应符 合3级要求。

3首批制成的5个铸件中抽取3个,其后的产品中每5个抽取1个按本条第1款和第2款的要 求进行检查,且符合表6. 5. 9要求。

表6.5.9铸钢件线性缺陷合格等级

|

检测部位厚度Mmm) |

线性缺陷合格等级 |

磁痕长度(mm) |

|

i≤20 |

2级 |

≤4 |

|

20<i≤60 |

3级 |

≤8 |

|

£>60 |

4级 |

≤16 |

6. 5.10需做焊接或焊补加工的承压铸钢件应单独按《承压设备焊接工艺评定》JB 4708的要求进行 焊接工艺评定,不得套用相似化学成分的锻轧钢材的焊接工艺评定报吿。

6.5.11需经焊接的碳素钢铸件应采用熔炼分析含碳量小于或等于0.25%的牌号。

6. 5.12铸钢件的屈服强度应按表6.5. 12的规定选取。

表6.5.12 铸钢的屈服强度(MPa)

|

标准编号 |

牌号 |

<20*C |

IOOeC |

isOr |

20Or |

250P |

300*C |

35OP |

400P |

|

GB/T 11352 |

ZG200-400 |

200 |

180 |

175 |

170 |

160 |

150 |

145 |

140 |

|

HG/T 2741 |

ZG2OO-415R | ||||||||

|

GB/T 7659 |

ZG200-400H | ||||||||

|

GB/T 11352 |

ZG230-450 |

230 |

210 |

205 |

200 |

190 |

175 |

165 |

155 |

|

GB/T 7659 |

ZG23O-45OH | ||||||||

|

GB/T 7659 |

ZG275-485H |

275 |

250 |

245 |

237 |

227 |

209 |

200 |

192 |

|

HG/T 2741 |

ZG275-485R | ||||||||

|

GB/T 2100 |

ZGOCrI8Ni9 |

195 |

161 |

147 |

137 |

128 |

121 |

117 |

113 |

|

ZGOCrI8Nil2Mo2 |

195 |

166 |

152 |

142 |

132 |

126 |

120 |

114 | |

|

ZGoOCrI8 NilO |

177 |

149 |

129 |

117 |

110 |

103 |

101 |

98.7 |

6.6紧固件用钢材

6.6.1受压元件使用商品级紧固件应符合下列要求:

1公称压力小于或等于PN16(欧洲体系)∕Classl50(美洲体系)。

2非剧烈循环。

3配用非金属软垫片。

4介质为非易燃、非易爆及毒性危害程度为非中度、非高度、非极度的场合。

6. 6.2受压零部件用商品级紧固件应符合下列规定:

1螺栓、双头螺柱的力学性能等级应符合《紧固件机械性能》GB/T 3098. 1的4. 6级或8. 8级 要求;螺母的力学性能等级应符《紧固件机械性能》合GB/T 3098. 2的5级或8级要求;不锈钢紧固 件牌号OCrI9Ni9应符合《紧固件机械性能》GB/T 3098. 6的A2要求,牌号OCrI7Nil2Mo2应符合 《紧固件机械性能》GB/T 3098. 6的A4要求。

各种性能等级的力学性能保证值详见本标准附录A“商品紧固件力学性能”。

2商品紧固件的产品公差分A、B、C三个等级。各种产品等级紧固件的使用限制如表6.6.2 所示。

表6.6.2各种等级商品紧固件的使用限制范围

|

~紧固件产品~ 公差等级 |

螺栓、螺钉、螺柱 力学性能等级 |

规格 |

~~使用压力~^ CMPa) |

使用温度 COC) |

配用螺母力学 性能等级 |

|

C |

4.6 |

≤M39 |

≤0. 6 |

>-20〜-300 |

5 |

|

A或B |

8.8 |

≤M39 |

≤4. O |

>-20〜-300 |

8、9 |

|

A或B |

A2、B4 |

≤M39 |

不限 |

不限 |

A2、B4 |

6. 6. 3 受压元件常用商品级紧固件标准如表6. 6. 3所示。

表6.6.3商品紧固件标准

|

标准编号 |

标准名称(产品等级) |

力学性能等级 |

商品规格范围 |

|

GB/T 5780 |

六角头螺栓C级 |

4.6 |

M5~M36 |

|

GB/T 5781 |

六角头螺桂全螺纹 C级 |

4. 6 |

M5~M36 |

|

GB/T 5782 |

六角头螺栓(A和B级) |

8.8、A2 |

M3 〜M3 6 |

|

GB/T 5783 |

六角头螺栓全螺纹(A和B级) |

8. 8、A2 |

M3〜M36 |

|

GB/T 5784 |

六角头螺栓细杆B级 |

8. 8,A2 |

M3 〜M20 |

|

GB/T 6170 |

1型六角螺毋(A和B级) |

8 |

M3 〜M36 |

|

GB/T 41 |

六角螺母C级 |

5 |

M5〜M3 6 |

|

GB/T 6175 |

2型六角螺母(A和B级) |

9 |

M5〜M3 6 |

6. 6. 4力学性能等级为4. 6级和8. 8级的商品级紧固件,高温屈服强度值如表6. 6. 4所示。

表6. 6.4 高温屈服强度(MPa)

|

力学性能等级 |

≤50°C |

IOO0C |

2 00 0C |

250°C |

300oC |

|

4.6 |

240 |

210 |

190 |

170 |

140 |

|

8,8 |

640 |

590 |

540 |

510 |

480 |

6.6.5不锈钢商品紧固件的高温力学性能按《钢制压力容器》GB 150的OCrI8Ni9螺栓性能选取IJ

6.6. 6螺栓或螺柱的许用应力可按本标准表6. 6.4所列的屈服强度值,除以表6. 6. 6所对应的安 全系数而得。

表6.6.6紧固件的屈服强度安全系数

|

力学性能等级 |

<M24 |

≥M24~M39 |

|

4. 6 |

2. 7 |

2. 5 |

|

8.8X3 |

3. 5 |

3. 0 |

|

A2-5Q、A2-7O、A4 |

1.6 |

1.5 |

|

注 YM24的A2-70的许用应力不低于A2-50的数值。 | ||

6.6.7受压元件不得使用镀锌、镀镉的螺栓、螺柱。

6.6.8采用钢棒自行加工的紧固件:

1压力容器用紧固件用钢棒应按本标准规定的热处理制度处理后,在钢棒上沿轧制方向切取 力学性能试验用试样(拉力和冲击),试样切样的位置为:

1) 直径小于或等于40mm者,应在中心切取;

2) 直径大于40mm者,应在直径的1/4处切取(试样轴线与一个轧制面的距离)。

2经热处理后钢棒的力学性能应符合《钢制压力容器》GB 150的规定。

3设计压力大于或等于10. OMPa的高压紧固件用直径大于50mm的锻轧钢棒应按《承压设备 无损检测》JB/T 4730. 3进行超声波检测,且符合∏I级或N级以上要求。

4高压紧固件应在热处理和机械加工后,按《承压设备无损检测》JB/T 4730. 4进行磁粉检测, 不得存在任何裂纹和1. 5mm的非轴向线性缺陷以及大于4mm的圆形缺陷。

7.1含碳量

7.1. 1焊接的受压元件用碳素钢、低合金钢、珠光体耐热钢的含碳量、含磷量、含硫量(熔炼分析)应 符合《固定式压力容器安全技术监察规程》TSG R0004—2009的规定。

7.1.2非受压元件用钢,当与受压元件相焊时,也应是焊接性能良好并与相焊材料性能基本一致的 钢材。

7.2非锅炉和压力容器用钢板在压力容器中的使用

7. 2.1 Q235B的使用限制如下:

1设计压力小于1. 6MPao

2使用温度20oC~300oCo

3用于壳体时,钢板厚度小于或等于16mm。

4不得用于毒性程度为极度、高度危害介质的容器。

7. 2. 2 Q235C的使用限制如下:

1设计压力小于1. 6MPa0

2使用温度OOC-300OCO

3用于壳体时,钢板厚度小于或等于16mmo

4不得用于毒性程度为极度、高度危害介质的容器。

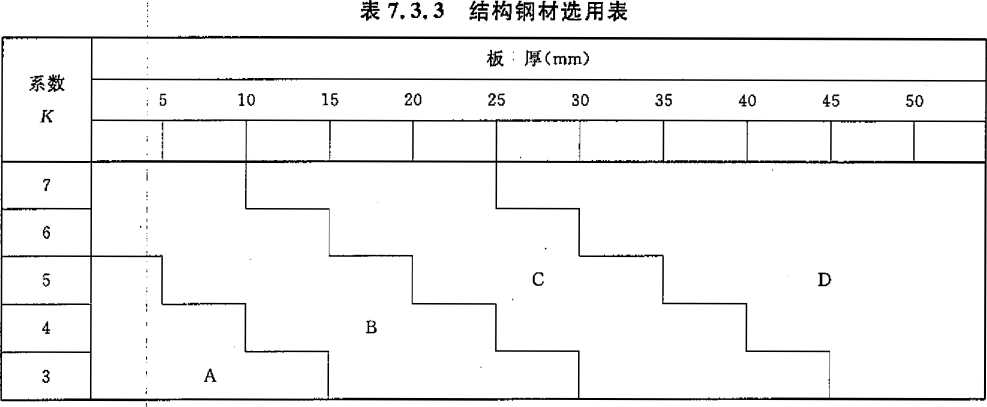

7.3常压容器及非受压元件用Q235和Q345钢

7.3.1根据部件的使用温度下限(KI)、重要性(W)以及应力水平大小(瓦)分别选取相应的系数

Kl、Kz、岛 O

1使用温度系数

D 高于 0oC,K1 = I;

2) 高于一20°C且低于或等于0°C ,K =2;

3) 低于一20°C,Kι=3°

2部件重竪性系数K2。

1) 如有损坏,对设备仅局部有影响,K2≈1;

2) 如有损坏,对设备整体有影响,K2 = 2°

3应力水平系数K3。

D应力水平低,不作计算,K3 = I;

2) 应力;水平较高(不大于许用应力的2∕3),K, = 2;

3) 应力;水平高(大于许用应力的2/3),K3 = So

7.3.2 取 K=Kl+&+£

7.3.3根据K值及板厚,按表7. 3. 3选用相应的钢材质量要求。

注:A区:沸腾钢,如Q235A . FSBEi镇静钢,如Q235A、Q345A;C区,镇静钢(保证常温冲击功),如Q235B、Q345B;

D区:镇藤钢(保证低温冲击功〉,如Q235C、Q235D、Q345C、Q345D。

7. 3.4要求展证常温冲击功时,应纵向取样,夏比V形缺口,一组3个试样的平均值:Q235B不低 1

于27J,Q345B不∙f氐于34J为合格。

7.3.5要求飮证低温冲击功时,应在最低设计温度下进行低温冲击试验。应纵向取样,夏比V形缺 口,一组3个试样的平均值:Q235C(最低0°C)、Q235D(最低一20°C)不低于27J,Q345C(最低0°C)、 Q345D(最低=20°C)不低于34J为合格。

; 7.4钢:管

7.4. 1按《输遂流体用无缝钢管》GB/T 8163、《低中压锅炉用无缝钢管》GB 3087,«石油裂化用无缝 钢管》GB 9948;生产的碳钢及低合金钢钢管,只能用于压力小于10. OMPa的受压元件。

7. 4.2设计压力大于或等于10. OMPa受压元件用钢管,应采用符合《高压化肥设备用无缝钢管》 GB 6479或《蓄压锅炉用无缝钢管》GB 5310、《流体输送用不锈钢无缝钢管》GB/T 14976要求的无缝 钢管。

7.4.3按《低房流体输送用焊接钢管》GB 3092生产的水、煤气输送用焊接钢管,只能用于常压容 器,但用作工显用水及煤气输送等用途者,可用于设计压力小于或等于LOMPa的场合。

7.4.4按《奥枳体不锈钢焊接钢管》HG 20537生产的奥氏体不锈钢焊接钢管,其使用范围应符合该 标准的相应规按《流体输送用不锈钢焊接钢管>>GB∕T 12771生产的奥氏体不锈钢焊接钢管,其 使用范围为输送无毒、无晶间腐蚀倾向及无爆炸危险,且设计压力小于1 ∙6MPa的场合。

! 7.5不锈钢复合钢板的使用温度范围

I

7. 5.1基层;4料和复层材料应同时符合《钢制压力容器》GB 150规定的使用要求。

I

7.6双相不锈钢的使用温度范围与耐蚀性

7. 6.1双相不锈钢的使用温度范围。

受压元件用双相不锈钢板为一 20°C〜+ 300'C°

7.6.2耐点蚀当量数。

1耐点蚀当量数(PRE)与不锈钢耐局部腐蚀能力成正比。

2耐点蚀当量数(PRE)按下式计算。

PRE=[Cr%] + 3.3[Mo%] + 16[N%],t^%

3部分奥氏体不锈钢、双相不锈钢耐点蚀当量数参考值见表7.6. 2的规定。

表7.6.2耐点蚀当量数

|

不锈钢 |

耐点蚀当量数 (PRE) | ||

|

中国统一数字代码 |

GB/T 20878—2007 中 牌号 | ||

|

奥氏体不锈钢 |

S3O4O8 |

06Crl9Nil0 |

18 |

|

S31603 |

022Crl7Nil2Mo2 |

24 | |

|

S31782 |

015Cr21Ni26Mo5Cu2 |

33 | |

|

双相不锈钢 |

S21953 |

022Crl 9Ni5Mo3Si2N |

29 |

|

S23O43 |

022Cr23Ni4MoCuN |

24 | |

|

S22053 |

022Cr23Ni5Mo3N |

35 | |

|

S25073 |

022Cr25Ni7Mo4N |

40 | |

7.7紧固件的使用温度范围及限制

7.7.1紧固件的使用温度范围及其他限制应符合表7. 7.1的规定。螺栓的硬度应比螺母稍高。

表7.7.1紧固件的使用温度范围

|

钢号 |

钢材标准 |

使用温度范围(。C) |

其他限制 |

|

Q235A |

GB/T 700 |

0 — 300 |

适用于P<2. 5MPa的容器 |

|

35,40 40 MnB,4 OMnVB 40Cr |

GB/T 699 GB 3077 |

≤350 |

适用于∕>≤10. OMPa容器。密封要求高时,使用温度宜小于或 等于200oC |

|

30CrMoA 3 5 CrMOA 35CrMOVA 40CrNiMOA |

GB 3077 |

≤500 |

适用于P>2. 5MPa容器及密封要求高时,使用温度宜小于或等 于 400eC |

|

25Cr2MoVA |

GB 3077 |

≤550 |

适用于P>2. 5MPa容器及密封要求高时,使用温度宜小于或等 于 510 OC |

续表7.7.1

|

钢号 |

钢材标准 |

使用温度范围(C) |

其他限制 |

|

ICrSMo |

GB/T 1221 |

≤600 |

适用于高温密封 |

|

OCrl 8Ni9 |

GB/T 1220 |

≤700 |

冷作硬化状态的使用温度上限为小于或等于IOOQ |

|

OCrl7Nil2Mo2 |

GB/T 1220 |

≤700 | |

|

4Crl4Nil4W2Mo |

GB/T 1221 |

≤650 |

—► |

7.8使用介质的限制

7.8.1 NaOH 溶液。

1碳钢及低合金钢焊制化工容器如焊后或冷加工后,不进行消除应力热处理,则盛装NaOH 溶液介质的使用温度不应大于表7. 8. 1所列的温度。当NaOH溶液介质在其与炷类的混合物中体 积比大于或等于5%时,也应符合该要求。NaOH溶液介质浓度小于或等于1%或NaOH溶液介质 在其与烷类的混合物中体积小于5%时.不受此限制。

2盛装NaOH溶液介质的碳钢及低合金钢焊制化工容器壳体用钢板的腐蚀裕量不应小 于 3mm o

3盛裝KOH溶液介质的碳钢及低合金钢焊制化工容器应参照本条第1款的规定。

表7.8.1 NaOH溶液中的使用温度上限

|

NaOH溶液,质量% |

2 |

3 |

5 |

10 |

15 |

20 |

30 |

40 |

50 |

|

温度上限(P) |

82 |

82 |

82 |

81 |

76 |

71 |

59 |

53 |

47 |

7.8.2 湿H/S应力腐蚀环境。

1腐蚀环境。

当化工容器接触的介质同时符合下列各项条件时,即为湿HzS应力腐蚀环境:

1) 温度小于或等于(60+2j5)oC;

P为压力,MPa(表压)。

2) H2S分压大于或等于O. OoO35MPa,即相当于常温在水中的H2S溶解度大于或等 于 7一 7mg∕Lj

3) 介质中含有液相水或处于水的露点温度以下;

4) pH<7或有氤化物(HCN)存在。

2材料要求及限制。

在湿HzS应力腐蚀环境中使用的碳钢及低合金钢应符合下列要求:

1) 材料标准规定的下屈服强度RLM355MPa;

2) 材料实测的抗拉强度RnW630MPa;

3) 材料使用状态应为正火或正火+回火、退火、调质状态;

4) 碳当量限制(当碳当量限制超标时,应加大硬度限制的监测频度):

低碳钢和碳镒钢 CE≤0. 43 CE = C+Mn∕6

低合金钢(包括低温镣钢)CE≤0. 45 CE = C+Mn∕6 + (Cr+Mo÷V)∕5÷(Ni+Cu)∕15

5) 对非焊接件或焊后经正火或回火处理的材料,硬度限制如下:

低碳钢HV(IO)≤220(单个值)

低合金钢HV(Io)≤245(单个值)

6) 壳体用钢板厚度大于20mm时,应按《承压设备无损检测》JB/T 4730. 3进行超声检测,符 合II级要求合格;

7) 不应采用铜及各种铜合金;

8) 壳体用钢板的腐蚀裕量不应小于3mmo

3制造要求。

D冷变形:

冷变形量小于或等于2%不需处理;大于2%至小于或等于5%应做消除应力热处理;大于 5%应做正火或回火热处理;

2)热处理后,不允许在接触介质一侧打磨及打钢印。

4焊接。

D所有焊缝均应经焊接工艺评定,包括对焊、补焊、管子与管板焊接、堆焊、角焊等;

2) 在满足强度要求的前提下,尽可能采用低强度焊接材料;

3) 焊接接头(包括焊缝、热影响区及母材)的硬度限制同本标准第7. 8. 2条第2款第5项的要 求;

4) 焊接工艺评定、焊接试板及每一种焊接工艺施焊的产品焊缝均应按本款第3项的要求进 行硬度测定。产品上的硬度测定应在接触介质一侧的表面。工艺评定及试板上的硬度测 定应在横截面上测定(距表面1. 5mm处);

5) 焊缝外的起弧、打弧点(包括临时焊缝处)均应在焊后热处理前打磨0. 3mm以上,并做磁 粉或着色检査;

6) 所有焊接接头不应留下封闭的中间空隙(如衬板、加强板的四周填角焊后),如属不可避免 时,应开设排气孔;

7) 不允许存在铁素体钢或双相不锈钢与奥氏体钢之间的异种金属焊接接头。

5焊后热处理。

ɪ)可能发生湿I‰S应力腐蚀环境的容器应进行焊后消除应力热处理,焊后热处理温度应按 标准要求尽可能取上限;

2)热处理宜采用炉内整体消除应力热处理。

6 HzS严重腐蚀环境。

D容器工作条件同时符合下列条件时,为H2S严重腐蚀环境:

① 工作压力大于1. 6MPa;

② H2S-HCN 共存,且 HCN>50mg∕Lj

③ pH<70

2)当容器处于KGS严重腐蚀环境时,还应符合下列要求:

① 材料化学成分S≤0.003⅜

p≤o. 010%

Ni<1.0⅜

② 板厚方向断面收缩率^≥35⅜(3个试样平均)

5⅛≥25⅜(单个试样最低值)

③ 所有焊接接头均应进行焊后热处理。

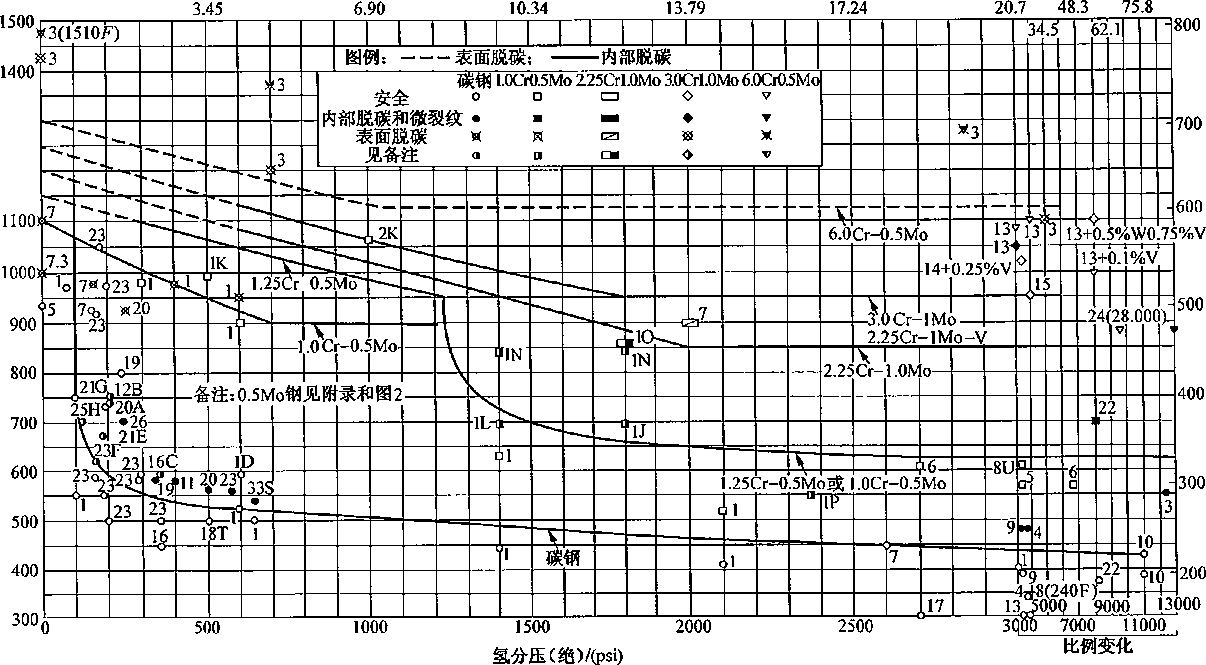

7. 8.3気腐蚀环境。

1腐蚀环境。

化工压力容器设计温度大于或等于200°C且与氢气氛相接触时为氢腐蚀环境。氢腐蚀环境中 如果同时存在高温硫腐蚀、高温蠕变、蠕变与氢腐蚀的倍增效应、回火脆性等其他因素时,还应当考 虑这些因素对钢材高温力学性能的影响。

2材料要求及限制。

1) 戛腐蚀环境下钢材的使用状态应符合标准的规定,并于焊后进行消除应力热处理;

2) 铁素体钢在氢腐蚀环境中的使用温度界限按图7.8,3的规定,并应留有20°C以上的温度 安全裕度J

` 3)奥氏体不锈钢在图7. 8. 3所示的温度及氢分压中使用不会引起氢腐蚀,不需要因此进行 焊后消除应力热处理。

7. 8.4液氨应力腐蚀环境。

1腐蚀环境。

1) 介质为液态氨,含水量不高(<0.2%),且有可能受空气(。2或CO2)污染的场合;

2) 使用温度高于一5°C°

2在液氨应力腐蚀环境中使用的低碳钢和低合金高强度钢(包括焊接接头)应符合下列要求:

1) 材料要求及限制按本标准第7. 8. 2条第2款第1〜5项的规定;

2) 焊接的要求按本标准第7.8.2条第4款第1〜5项的规定;

3) 焊后热处理或釆用硬度不大于185HB的焊接工艺施焊;

4) 液氨中添加大于或等于0. 2%的水作缓蚀剂,也可作为防止应力腐蚀裂纹的辅助措施。

7.8.5高硫低酸值原油和高硫高酸值原油环境下的加工设备选材要求,参照《加工高硫原油重点装 置主要设备设计选材导则)>SH∕T 3096的规定。

7.8.6在选用化工容器材料时,尚应根据介质的状态、流速、流态以及是否处于相变部位等因素,对 设备局部结构和材料釆取加大流通面积、降低流速、增加壳体壁厚、增设挡板、局部材料升级等防止 局部严重腐蚀的措施。

氢分压(绝)(MPa)

图7.8.3碳素钢及珠光体耐热钢在氢气氛中的使用限制

注:1 1967年,版权属G. A. Nelson,再版权由作者授权与APIo本图由APl于1969年,1977年,1983年,1990年和1996年修正。

2 APl第七版,2008年8月。

! 8.1焊接材料标准

I

化工压为容器用焊接材料的质量和规格应符合下列国家标准和行业标准的要求。同时应符合 《压力容器甬钢焊条订货技术条件》JB/T 4747的要求。

《不锈繭焊条))GB∕T 983

《焊接用钢盘条》GB/T 3429

《碳钢緝条)>GB∕T 5117

《低合¥钢焊条》GB/T 5118

《碳素话埋弧焊用焊剂》GB/T 5293

《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110

《埋弧薄用低合金钢焊丝和焊剂》GB/T 12470

《熔化婶用钢丝》GB/T 14957

《埋弧緝用不锈钢焊丝和焊剂MGB/T 17854

《铜及铜合金焊丝MB 2736—1980

《惰性气体保护焊接用不锈钢棒及钢丝》YB/T 5091

《焊接用不锈钢丝m/T 5092

I

i 8.2焊接材料质量证明书

I

8.2.1焊接材料必须附有焊接材料制造单位提供的质量证明书,质量证明书的内容符合相应标准 的规定且齐峯、清晰,并且盖有焊材制造单位质量检验章;使用单位按质量管理体系规定验收与复 验,合格后卉准使用。

8.2.2国肉焊接材料品种分为三种情况:

1符会国家标准。

2符d行业标准。

3尚无国家标准、行业标准。

8.2.3凡符合国家标准及行业标准的焊材,其质量证明书应包含相应标准中的规定和要求;尚无国 家标准及行*标准的焊材,应按《固定式压力容器安全技术监察规程》TS GROOO4-2009第1. 9条进 行批准。其质量证明书,除应符合相近国家标准及行业标准的一般要求和规定外,尚应符合该焊接

I

材料产品样,中规定的性能和要求,详见本标准附录B"部分特殊焊接材料的成分和性能

! 8.3焊接材料选用及标注

I

8.3.1化工压力容器的设计对焊接材料要求,一般按下列情况进行规定:

I

1用于制造压力容器受压元件的焊接材料•,应当保证焊缝的力学性能高于或等于母材规定的 下限值,当需要时,其他性能不得低于母材的相应要求。

2焊接材料应按《压力容器用钢焊条订货技术条件》JB/T 4747要求标出清晰、牢固的标志。

3焊条电弧焊按相应规定选取焊条,一般以焊条牌号进行标注。

4根据焊接接头的型式、材料以及质量要求,设计者可采用觎弧焊或籠弧焊打底焊条电弧焊盖 面的焊接方法,但此时应在图样或技术文件中规定焊接方法并注明采用的氧弧焊焊丝及焊条。

5对于厚度较大的低碳钢、低合金钢、不锈钢的对接接头,设计者可根据具体情况规定采用埋 弧焊或电渣焊,但此时应提出推荐或规定的焊丝和焊剂要求。

8.4容器制造厂对设计选用焊接材料的修改

8.4.1 一般情况下,容器制造厂应按设计图样及技术文件上的规定选用焊接材料。但允许容器制 造厂在满足本标准第8. 5〜8. 8节规定的各项要求以及设计规定的其他技术要求的前提下,改变焊 接方法及所采用的焊接材料,但对主要因素的修改应事前取得设计单位的同意。

8.5低碳钢及低合金高强度钢组合的焊接材料选用

8. 5.1焊缝金属的性能应高于或等于相应母材标准规定值的下限或满足图样规定的技术条件要 求。对各类钢的焊缝金属要求如下。

1低碳钢、低合金高强度钢的焊接材料应按母材的力学性能等级选用相应强度级别的焊接材 料,焊接接头的抗拉强度应不低于母材标准规定的抗拉强度下限值。

2焊接接头的拉抗强度不仅取决于熔敷金属的拉抗强度,而且更大程度上受母材强度以及坡 口截面尺寸的影响。因此为改善接头抗裂性能和焊接工艺性能允许在满足本标准第& 5. 1条第一 款的情况下,可选用熔敷金属公称抗拉强度比母材低10〜30MPa的焊条。

3对于厚板多层焊或焊后进行消除应力热处理或正火的容器,应考虑焊接接头经热处理后强 度偏低的情况。

4凡符合《固定式压力容器安全技术监察规程KSG R0004—2009规定的II类和皿类的压力容 器应釆用低氢焊条。

5非受压元件用铸钢和中碳钢的焊接,一般应选用低氢焊条,并采取缓冷处理。

6管道、小直径容器、接管等单面焊双面成形的场合,可釆用氫弧焊打底,也可釆用专用的相应 强度等级的打底专用焊条。

7对焊接接头的韧性、抗裂性有较高或特殊要求时,应选用具有下列特性的低氢焊条:

D熔敷金属冲击功较高,或在较低温度下具有较高冲击功。

2)焊条的药皮含水量或嬌敷金属的扩散氢含量比一般标准要求更低的超低氢焊条。

8各种强度级别钢材的焊条电弧焊焊条应根据接头的性能和工艺要求按表8. 5. 1-1选用。焊 接预热温度,一般情况下可按表8. 5. 1-2选取。一般焊材烘干温度应按焊接材料说明书执行,表 8. 5.1-3为推荐选用。

表8.5.1-1低碳钢、低合金钢推荐选用焊条

|

钢号 |

焊条牌号 |

符合国标 型号 |

相近标准 型号 |

用 途 |

|

Q245R |

J427 J426 |

E4315 E4316 |

低氢碱性焊条,焊缝金属抗拉强度大于或等 于 420MPa | |

|

J420G |

E4300 |

碳钢管道等全位置打底专用焊条,具有良好背 面成形性能,抗气孔性好 | ||

|

J427Ni |

E4315、 本标准附录B |

低気碱性焊条,含有一定量镣,药皮含水量及 熔敷金属扩散氢含量低,因此低温韧性良好 | ||

|

16Mn Q345R 20MnMO 16 MnDR |

J507 |

E5015 |

低氢碱性焊条,焊缝金属抗拉强度大于或等 于 490MPa | |

|

J507R |

E5O15G 本标准附录B |

低氢碱性焊条,焊后消除应力热处理后,熔敷 金属抗拉强度大于或等于490MPa | ||

|

J507NiTiB |

E5015-G、 本标准附录B |

超低氢焊条,一 40笆低温韧性良好,抗裂性好 | ||

|

J507RH |

E5016-G | |||

|

J506D |

E5015 |

低氢碱性焊条,全位置打底焊专用,具有良好 背面成形,抗气孔及夹渣性能良好 | ||

|

J5O6D |

E5016 | |||

|

20MnMa Q37OR |

J557 |

E5015-G |

低氢碱性焊条,熔敷金属抗拉强度大于或等 于 550MPa | |

|

J557RH |

E5515-G |

低氢碱性焊条,抗裂性比J557显著改善,用于 厚壁、现场焊接等场合 | ||

|

13 MnNiMOR 18MnMONbR 20MnMONb |

J6O7 |

E6015-D1 |

低氢碱性焊条,熔敷金属抗拉强度大于或等 于 590MPa | |

|

J607Ni |

E6015-G、 本标准附录B |

低氢碱性焊条,低温韧性及抗裂紋性能比 J607 好 | ||

|

J6O7RH |

E6015-G |

超低氢碱性焊条.具有良好的低温韧性和抗裂 性能 | ||

|

12A!MoV |

J507Mo |

E5015-G、 本标准附录B |

低氢焊条,髙温抗S及HzS腐蚀用12AlMOV 钢专用焊条 | |

|

IOMOWVNb |

J507MoW |

E5015-G、 本标准附录B |

低氢焊条,高温髙压抗氢及氢,氮、氨腐蚀用 IoMOWVNb钢专用焊条 |

注E4300、E4315、E5015、E5016 为《碳钢焊条》GB/T 5117 所列型号;E5015-G、E5515-G、E6015-D1、E6015-G 为

《低合金钢焊条》GB/T5118所列型号。符合上述国标型号的焊条应按相应国家标准验收。

2属于只有相近国家标准的焊条应按本标准附录B所列成分、性能及相近国家标准型号的其他规定验收<■

3特殊品种焊条的生产厂参见本标准附录B。

71

表8.5.1-2常用钢号推荐的预热温度

|

钢 号 |

厚度(mm) |

预热温度(笆) |

|

Q245R |

30 〜50 |

⅛50 |

|

>50—100 |

>80 | |

|

>100 |

≥100 | |

|

16MnDR,09MnNiDR,15MnNiDR |

≥30 |

≥50 |

|

16Mn,Q345R |

30 〜50 |

>80 |

|

>50 |

⅛100 | |

|

20MnMo |

任意厚度 |

≥100 |

|

13MnNiMOR |

任意厚度 |

>150 |

|

18MnMoNbR |

任意厚度 |

>180 |

|

20MnMONb |

任意厚度 |

>200 |

|

12CrMo J15 CrMOR 12CrMoG f 15 CrMO |

>10 |

>150 |

|

14CrlMOR)14CrlMo 12CrIMoVJI2CrlMoG 12Cr2Moa2Cr2MolR |

>6 |

>200 |

|

!Cr5Mo |

任意厚度 |

>250 |

注q表列温度是推荐值,拘束程度高的部位(如人孔,接管)以及冬季气温低于5莒以下时,应根据情况,釆用比表列

值高的预热温度,扩大预热区域,延长预热时间。

2不同强度级别的钢材焊接时,应按强度较高侧母材选用预热温度。

3埋弧焊等焊接线能量大的场合,可不受此限制。

4釆用氧弧焊打底的工艺时,经焊接工艺评定,可采用比表列值更低的预热温度。

表8.5∙A3 常用焊材推荐烘干温度及保持时间

|

类别 |

牌号 |

温度(P) |

丁时间(h) |

|

碳钢和低合金钢焊条 |

J422 |

IOo〜150 |

1 |

|

J426 |

300〜350 |

1 | |

|

J427 |

350 |

1 | |

|

J502 |

150 |

1 | |

|

J506,J507 |

350 |

1 | |

|

J506RHJ507RH |

350〜430 |

1 | |

|

J507MoW |

350 |

1 | |

|

J557 |

350 |

1 | |

|

J556RH |

400 |

1 | |

|

J606,J607 |

350 |

1 | |

|

J6O7RH |

35。〜430 |

1 | |

|

J707 |

350 |

1 | |

|

J7O7RH |

400 |

2 | |

|

铝和铭铝耐热钢焊条 |

R207,R307 |

350 |

1 |

|

R3O7H |

400 |

1 | |

|

R317,R407,R507 |

350 |

1 | |

|

铭镣不锈钢焊条 |

A102 |

150〜200 |

1 |

|

A107 |

250 |

1 | |

|

A132 |

15O~2OO |

1 | |

|

A137 |

250 |

1 | |

|

A042,A062,A202,A302 - |

150〜200 |

1 | |

|

A307 |

250 |

1 | |

|

A002,A022,A212,A242 |

150〜200 |

. 1 | |

|

熔炼焊剂 |

HJ431 |

250 |

2 |

|

HJ350,HJ260 |

300—400 |

2 | |

|

HJ250 |

300〜350 |

2 | |

|

烧结焊剂 |

SJ101,SJ601,SJ603 |

300〜350 |

2 |

9低碳钢、低合金高强度钢的埋弧焊焊丝和焊剂可根据母材的抗拉强度级别、焊接坡口尺寸及 焊接接头性能要求,按表8.5.1-4推荐选用。

表8. 5.1-4低碳钢、低合金高强度钢埋弧焊的推荐焊丝和焊剂

|

铜材类别 |

焊剂型号及焊丝牌号 |

焊剂牌号及焊丝牌号 |

|

Q235AF,B∖ C Q245R |

F4A0-H08A F4A2-H08MnA |

HJ431-H08A HJ431-H08MnA |

|

Q345R |

F5 AO-HlOMnZ FSAO-HlOMnSi F5A2-H10M∏2 |

HJ431-H10Mn2 HJ350-H10Mn2 HJ431-H10M∏Si HJ350-H10MnSi SJIOI-HIOMn2 |

|

2 OMnMo |

F5AO-H1OM∏2A F55 AO-H08 MnMoA |

HJ431-H10Mn2A Hj350-H08MnMoA |

|

13 MnNiMOR 18MnMONbR 20MnMONbR |

F62A0-H08Mn2MoA F62A0-H08Mn2MoVA |

HJ431-H08Mn2MoA HJ350-H08M∏2MoA HJ431-H08Mn2MoVA HJ350-H08Mn2MoVA SJIOI-Ho8Mn2MoA SJIOI-Ho8Mn2MoVA |

注:焊剂型号中“F”表示焊剂,“F”后面的数字表示抗拉强级别。强度后面的字母“A”表示在焊态下测试的力学性能。

10不同强度级别的低碳钢、低合金钢之间的异种钢焊接,其焊接材料应按表8. 5.1-5选用,预

热温度见本标准表8. 5.1-2的规定(I

表8.5.1-5不同强度级别的低碳钢、低合金高强度铜异种钢焊接的推荐选用焊条

|

母材 |

抗拉强度 420MPa级低碳钢 |

抗拉强度 490MPa低合金钢 |

抗拉强度 530MPa低合金钢 |

抗拉强度 590MPa低合金钢 |

|

抗拉强度490MPa级碳锭钢 |

J427 |

J507 |

J507 |

J507 |

|

抗拉强度530MPa低台金钢 |

J427 |

J507 |

J557 |

J6O7 |

|

抗拉强度590MPa低合金钢 |

J427 |

J507 |

J557 |

J607 |

|

抗拉强度690MPa低合金钢 |

J427 |

J507 |

J557 |

J607 |

8.6珠光体耐热钢之间的焊接材料选用

8. 6.1焊接材料应保证焊缝金属的力学性能高于或等于相应母材标准规定的下限值,且应保证焊 缝金属中的Cr.Mo等主要合金元素的含量不低于母材标准规定的下限值。经焊后热处理的焊缝金 属其力学性能不得低于母材标准规定的下限值。

8.6.2为了提高接头的抗裂性能,化工压力容器用珠光体耐热钢焊接宜选用低氢碱性焊条。焊条 选用按表8. 6. 2的规定。

表8.6.2 珠光体耐热钢推荐选用焊条

|

钢材类别 |

焊条牌号 |

符合国标型号 |

|

12CrMO 12CrMOG |

R207 |

E5515-B1 |

|

15CrMO 15CrMOG 15CrMOR |

R307,R307B |

E5515-B2 |

|

14CrlMOR 14 CrIMO |

R307H,R307B |

E5515-B2 |

|

12CrlMOV 12CrlMOVG |

R317 |

E5515-B2-V |

|

12Cr2Mo 12Cr2Mol 12Cr2MoG 12Cr2MolR |

R407 |

E6O15-B3 |

|

1Cγ5Mo |

R5O7 |

E5MoV-15 |

注:E5515-B1、E5515-B2、E6O15-B3、E5515-B2-V为《低合金钢焊条》GB/T 5118所列的型号,E5MoV-15为《不锈钢焊

条》GB/T 983所列型号,

8.6.3珠光体耐热钢的焊接一般均需进行焊前预热和焊后消除应力热处理。当采用低碳焊丝选配 的方法,控制熔敷金属的含碳量小于或等于0„ 05%时,R3O7、R4O7、R5O7焊条用于表8. 6. 3所列场 合时,经工艺评定合格,可免做焊后消除应力热处理。

表8.6.3低碳焊条用于珠光体耐热钢免除焊后热处理

|

钢材类别 |

焊条牌号 |

适用范围 |

预热温度((C) |

|

15CrMO, 14CrlMOR |

R307(G≤0.05%) |

壁厚小于或等于15mm的管子、接管 |

>150 |

|

2. 25Cr-IMO |

R407(C≤0.05⅜) |

≠≤114πιιn且壁厚小于或等于12mm |

>150 |

|

5ClO. 5Mo |

R507(C≤0.05%) |

壁厚小于或等于7.5mm的管子、接管 |

>150 ・ |

8.6.4珠光体耐热钢的埋弧焊焊丝和焊剂应根据母材的合金组分按表8. 6. 4选用。

表8.6.4珠光体耐热钢埋弧焊推荐选用焊丝和焊剂

|

钢材类别 |

焊丝牌号 |

焊剂牌号 |

|

15CrMOR,14CrlMOR |

H08CrMoA, HlSCrMoA |

HJ350,HJ250, SJlOl, SJ603 |

|

12CrlMOV 12CrIMoG |

HOSCrMoVA |

HJ350,HJ250,SJlOl |

注sH08CrMoA为《熔化焊用钢丝>)GB∕T 14957所列焊丝。

8. 6. 5珠光体耐热钢管道、炉管、换热管等的焊条电孤焊宜按本标准表8. 6. 3的规定釆用Cr-MO系 珠光体耐热钢焊条。但当焊后无法进行消除应力热处理或要求降低预热温度时,也可按本标准第 8. 8. 1条的规定选用奥氏体钢或镰基合金焊条。

8.6.6不同合金成分的珠光体耐热钢之间以及珠光体耐热钢与低碳钢、碳镒钢之间的异种钢焊接

75

用焊条应按表8. 6. 6选用。一般釆用中间合金成分的低氢碱性焊条,并根据其中焊接性能较差的一 侧材料,确定预热温度。

表8.6.6珠光体耐热钢之间的异种钢焊接推荐选用焊条

|

母材 |

另一侧母材 | ||

|

15CrMOR |

14CrIMOR |

12Cr2MolR | |

|

Q245R |

J427 |

J427 |

'J427 |

|

Q345R |

J507 |

J507 |

J507,R407 |

|

20MnMO |

J507,J557,R307B |

J507,R307H |

J507,R407 |

|

S30408(0GCrl9Nil0) |

A3O2 |

A302 |

A302 |

|

S30403C022Crl9NilO) |

AO62 |

A062 |

A062 |

|

S31603C022Crl7Nil2Mo2) |

A312, A042 |

A312,A042 |

A312,A042 |

8.7奥氏体钢之间的焯接材料选用

8.7.1选用焊接材料应保证焊缝金属的力学性能高于或等于相应母材标准规定的下限值,且应保 证铭、镣、钥或铜等主要合金元素的含量不低于母材标准规定的下限值,并满足图样规定的要求。

8.7.2对于有防止晶间腐蚀要求的焊接接头,应采用熔敷金属中含有稳定化元素钛、锯的焊接材 料,或保证熔敷金属含碳量小于或等于0.04%的焊接材料。

8. 7.3奥氏体不锈钢焊条电弧焊焊条应按表8.7.3选用。

表8.7.3奥氏体不锈钢推荐选用焊条

|

钢号 |

焊条牌号 |

国标型号 |

钢号 |

焊条牌号 |

国标型号 |

|

S30408 O6Crl9NilO |

A102 A107 |

E308-16 E308-15 |

S31683 022Crl8Nil4M□12Cu2 |

A032 |

E317M OCUL-16 |

|

、 S30403 |

AOO 2 |

E308L-16 |

S31708 OGCrI 9Nil3Mo3 |

A242 |

E317-16 |

|

022Crl9Nil0 |

AO 02 A |

E308L-16 |

S31703 022Crl9Nil3Mo3 |

E317L-16 | |

|

S32168 06Crl8NillTi |

A132 A137 |

E347-16 E347-15 |

S30908 0Cr23Nil3 |

A302 |

E3O9-16 |

|

S31608 06Crl8Nil2Mo2 • |

A202 |

E316-16 |

S31008 O6Cr25Ni20 |

A402 |

E310-16 |

|

S31603 022Crl7Nil2Mo2 |

A022 |

E316L-16 |

(4Cr25Ni20) |

A432 |

E31OH16 |

|

S31688 06Crl8Nil2Mo2Cu2 |

A222 |

E317MoCu-16 |

(4Cr25Ni35) |

A447 |

见本标准附录B |

注:1表中焊条牌号,除注明“见本标准附录B”外,均为符合《不锈钢焊条》GB/T 983相应型号的焊条F

2旧的不锈钢牌号以括号方式标注,

8.7.4为了提高焊缝金属的抗热裂性能和抗晶间腐蚀能力,一般奥氏体焊接材料的熔敷金属内应 含有3%〜8%的铁素体。

8.7.5奥氏体不锈钢的锣极惰性气体保护焊(TlG)用焊丝应符合《焊接用不锈钢丝》YB/T5O92的要 求,并按表8. 7. 5选用。

表8.7.5不锈钢TlG焊用推荐选用焊丝

|

钢材类别 |

S30408 |

S30403 |

S32168 |

S316O8 |

S31603 |

|

焊丝 |

H0Cr21Nil0 |

HooCr21 NiIo |

HO8Cr2ONilONb |

H08Crl9Nil2Mo2 |

H03Crl9NΠ2Mo2 |

|

钢材类别 |

S31688 |

S31708 |

S30908 |

S31008 | |

|

焊丝 |

H03Crl9Nil2Mo2Cu2 |

HOSCrI9Nil4Mo3 |

HO8Cr26Ni21 |

H08Cr26Ni21 |

8.7.6 奥氏体不锈钢的埋孤焊焊丝和焊剂可按表8. 7. 6选用。埋孤焊焊丝应符合《埋弧焊用不锈 钢焊丝和焊剂》GB/T 17854的要求。

表8.7.6不锈钢埋弧焊焊丝和焊剂推荐选用

|

钢材类别 |

焊剂型号及焊丝牌号 |

焊剂牌号及焊丝牌号 |

|

S30408 ____________06CrI9NilO |

F308-H08Cr21Nil0 |

SJ601-H08Cr21Nil0 HJ260-H08Cr21Nil0 |

|

S30403 O22Crl9NilO |

F308L-H03Cr21Nil0 |

SJ601-H03Cr21Nil0 HJ260-H03Cr21NilO |

|

S32168 ___________OGerI8Nil:LTi |

F347-H08Cr20Nil0Nb |

Sj601-H08Cr2ONιl0Nb ______HJ260-Hθ8Cr20NilONb______ |

|

S31608 06Crl7Nil2Mo2 |

F316-H08Crl9Nil2Mo2 |

SJ601-H08Crl9Nil2Mo2 HJ260-H08Crl9NiI2Mo2 |

|

S31603 022Crl7Mil2Mo2 |

F316L- H03Crl9Nil 2 Mo2 |

SJ601-H03Crl9Nil2Mo2 HJ260-H03Crl9Nil2Mo2 |

|

S31708 06Crl9Nil3Mo3 |

F317-H08Crl9Nil4Mo3 |

SJ601-H08Crl9Nil4Mo3 HJ260-H08Crl9Nil4Mo3 |

8.7.7奥氏体不锈钢之间异种钢焊接用焊条应按表8. 7. 7-1选用。如采用氣弧焊,焊丝可根据表 8. 7. 7-2选用。

表8. 7.7-1奥氏体不锈钢之间的异种钢焊接推荐选用焊条

|

母材 |

S30403 |

S30908 |

S31008 |

S31608 |

S31603 |

S31708 |

S32168 |

|

S30408 |

A002 |

A102 A302 |

A102 A302 A402 |

A102 A202 |

A102 A202 |

A102 A202 A242 |

A102 |

|

S30403 |

Al 02 |

A3O2 |

A102 |

A002 |

A202 |

A002 | |

|

A3 02 |

A402 |

A202 |

A022 |

A242 |

A132 | ||

|

S30908 |

A302 |

A302 |

A302 |

A302 |

A302 | ||

|

A402 |

A202 |

A022 |

A202 |

A132 | |||

|

S31008 |

A202 |

A202 |

A242 |

A132 A402 | |||

|

S31608 |

A202 |

A202 A242 |

A132 A202 | ||||

|

S31603 |

A242 A022 |

A202 | |||||

|

S31708 |

A242 A132 |

表8.7.7-2奥氏体不锈钢之间的异种钢TlG焊接推荐选用焊丝

|

母材 |

S3O4O3 |

S30908 |

S31008 |

S31608 |

S31603 |

S31708 |

S32168 |

|

S30408 |

H03Cr21Nil0 |

H08Cr21Nil0 H12Cr24Nil3 |

H08Cr21Nil0 H08Cr26Ni21 |

H08Cr21Nil0 H08Crl9Nil2Mo2 |

H08Cr21NΠ0 H03Crl9Nil2Mo2 |

HO8Cr21NilO H03Crl9Nil2Mo2 H08Crl9Nil4Mo3 |

HO8Cr21NilO |

|

S30403 |

HO8Cr21NilO H12Cr24Nil3 |

H03Cr21NilO H08Cr26Ni21 |

HO3Cr21NilO H08Crl9Nil2Mo2 |

H03Cr21Nil0 H03Crl9Nil2Mo2 |

HO8Cr21NilO H08Crl9Nil2Mo2 H08Crl9Nil4Mo3 |

H03Cr21Nil0 HO8Cr2ONilONb | |

|

S30908 |

H12Cr24Nil3 H08Cr26Ni21 |

H12Cr24Ni23 H08Crl9Nil2Mo2 |

H12Cr24Nil3 H03Crl9Nil2Mo2 |

H12Cr24Nil3 H08Crl9Nil4Mo3 |

H12Cr24Nil3 HO8Cr20NilONb | ||

|

S31008 |

H08Crl9Nil2Mo2 |

H03Crl9Nil2Mo2 |

HOSCrI9Nil4Mo3 |

H08Cr20Nil0Nb H08Cr26Ni21 | |||

|

S31608 |

H03Crl9Nil2Mo2 |

H08Crl9Nil2Mo2 H08Crl9Nil4Mo3 |

H08Cr20Nil0Nb H08Crl9Nil2Mo2 | ||||

|

S31603 |

H03Crl9Nil2Mo2 H08Crl9NiUMo3 |

H03Crl9Nil2Mo2 | |||||

|

S31708 |

_ |

_ |

H08Crl9Nil4Mo3 H08Cr2ONilONb |

8.7.8化工容器中常用的镣基耐热、耐蚀合金inc□lloy800,inconel600的焊接材料选用应按表8. 7. 8 的规定。

表8. 7.8 incolloy800和inconeI600推荐选用焊接材料

|

钢材类别 |

焊条电弧焊焊条 |

氣孤焊焊丝(TIG) |

|

incolIOySOO |

ENiCrF e-3 (inconel 182) ENiCrFe-2 (incoweld A) |

ERNiCI(inconel 82) |

|

InCOneI600 |

ENiCrFe-I C inconel 132) ENiCrFe-3 (inconel 182) |

ERNiCrFe-5 (inconel 62) ERNLCr-3(inconel 82) |

注ENiCrFy 1、ENiCrFe>2、ENiCrFb3为美国焊接学会SFA-5.11“镣及镣合金药皮焊条”所列型号,详见本标准附 录C“镣及竦合金焊接材料”。

2 ERNiCr-3,ERNiCrFe-5为《镣及操合金焊丝》GB/T15620和美国焊接学会SFA-5.14"镣及镣合金焊丝”所列型 号,详见本标准附录D"碳钢、不锈钢、镣基合金异种金属焊接材料选用表”。

3 ENiCrFe-3,2,1依次髙温强度提高,但ENiCrFe-3的焊缝金属抗裂性能相比之下为最好,其中ENiCrFe-3、 ENiCrFe-2还经常用于异种金属的焊条电弧焊焊接。

4 ERNiCr-3和ERNiCrFe-6经常用于异种金属的气体保护焊焊接,如钙极氧弧焊等。

5括号内为国际镣公司的商品牌号。

8.8异种金属材料的焊接材料选用

8. 8.1奥氏体不锈钢与铁素体钢的焊接。

1铁素体钢之间的焊接应尽可能釆用同种组织、成分的焊接材料。但当考虑免除埠后消除应 力热处理或改善焊接工艺等因素而采用奥氏体型焊接材料时应考虑下列因素:

1) 奥氏体钢与铁素体钢的线膨胀系数差别较大,在高温或温度频繁变化场合,应考虑由此而 引起的热应力;

2) 熔焊过程中,奥氏体焊缝金属与铁素体钢母材一侧的熔合线处发生的碳迁移而产生的脱 碳层(铁素体钢母材侧)和渗碳层(奥氏体熔敷金属侧)将导致高温强度和塑性的下降。

2采用奥氏体型焊接材料焊接铁素体钢母材时,预热温度可比釆用相似合金成分焊接材料焊 接铁素体钢时的预热温度相应下降10。笆左右,焊后热处理一般可予免除。

3奥氏体不锈钢与铁素体钢的焊接材料的选择应考虑下列因素:

1) 温度因素。一般应选用A302焊条或H13Cr24Nil3焊丝(TlG或MlG焊接),但当使用温 度高于450°C至550 0C,且焊接接头承受较高应力水平时,应选用高镣奥氏体焊条,如 A502、A507、A607,当使用温度高于5500C且接头承受较高应力水平时,应选用镣基焊接 材料。焊条电弧焊可选用符合SFA-5. 11的ENiCrFe~3、ENiCrFe-2;鸨极筑弧焊可选用符 合SFA-5. 14的ERNiCr-3、ERNiCrFe-6。上述AWS的焊接材料标准可参见本标准附 录C;

2) 可焊性因素。超低碳奥氏体不锈钢与铁素体钢焊接时应采用超低碳高铭線奥氏体不锈钢 焊接材料,含铝的奥氏体不锈钢与铁素体钢焊接时应釆用含钥的高铭镰奥氏体不锈钢焊

接材料。截面尺寸较大的情况下可釆用镣合金焊接材料。

国产镣及镣合金焊条与SFA-5.11中有关型号的对应情况如表8. 8.1-1所示。

表8. 8.1-1国产镣基焊条与SFA-5.11的对应情况

|

国内焊条牌号 |

SFA-5.11 型号 |

|

Nill2 |

ENi-I |

|

Ni347 |

ENICrFe-OCGB) . |

|

Ni307B |

ENiCrFe-3 |

|

Ni357 |

ENiCrF-2 |

4奥氏体不锈钢在铁素体钢表面复合、衬里、堆焊的材料按表8. 8. 1-2选用。

应尽量避免在奥氏体钢表面(包括焊缝金属上)釆用铁素体型焊接材料施焊。采用奥氏体型焊 接材料在铁素体钢表面施焊时,应在工艺上采取措施,尽可能减少母材对熔敷金属的稀释比率。如 采用坡口表面预堆边焊;釆用尽可能小的焊接能量输入;釆用带极堆焊代替手工堆焊等等。

表8.8.1-2复合板、衬里以及不锈钢堆焊推荐选用焊条

|

复层、衬里层、堆焊层的类别 |

过渡层焊条 |

盖面层焊条 |

|

.S3O4O8(O6Crl9NilO) |

A302 |

A102 |

|

S304O3(022Crl9Nil0) |

A062 |

A002,A002A |

|

S32168C06Crl8NillTi) |

A302 |

A132 |

|

S31608C06Crl7Nil2Mo2) |

A312 |

A202 |

|

S31603C022Crl7Nil2Mo2) |

A042,A312 |

A022 |

8. 8. 2低碳钢、不锈钢、镣基合金之间的异种金属焊接材料可按本标准附录D的规定进行选取。

8.8.3碳钢、不锈钢与铜合金之间的异种金属焊接材料可按本标准附录E“碳钢、不锈钢与铜合金 的异种金属焊接材料选用表"进行选取。

新材料的鉴定与使用应按《固定式压力容器安全技术监察规程》TSGROOo4—2009的规定执行.

压力容器受压元件釆用国外牌号钢材时,应按《固定式压力容器安全技术监察规程》TSG R0004—2009的规定执行。

11.1设计单位的同意

11.1.1由于设计以外的原因造成的主要受压元件钢材代用,应事前征得设计部门的书面同意。标 准零部件或通用设计的钢材代用,应事前征得选用的设计部门的书面同意。

11.2应考虑的因素

11.2.1钢材代用时,应全面考虑下列各种因素:

1代用钢材的强度、塑性、韧性、化学成分、导热系数、线膨胀系数对设计条件(温度、压力、介 质、结构)的适应性。

2代用钢材对制造加工工艺的适应性(尤其要注意焊接工艺、焊接材料、焊后热处理等)。

3代用钢材对均匀腐蚀和各种局部腐蚀(应力腐蚀、晶间腐蚀、电偶腐蚀、冲刷腐蚀等)的适 用性。

4代用钢材与原设计钢材的钢材标准差异〈如化学成分、检验项目、检验率)。中外材料标准 中,代用钢材牌号与原设计钢材牌号的对照关系、相近关系、不同类型关系的区别。

5两种不同组织(铁素体、奥氏体)的钢材互相代用所引起的热应力、异种钢焊接问题。

6代用钢材的经济性。

11.3规定许用范围的钢材的代用

11.3.1凡本标准列入的钢材(钢材标准及其钢号)同时符合下列各项条件者,允许互相代用:

1代用钢材符合本标准第6章的有关技术要求。

2代用钢材符合本标准第7章的有关使用限制和范围。

3设计已对本标准第IL 2节中规定的各条进行了考虑,并认为可以代用。

11.4无标准钢材

11.4.1无标准的钢材不得作为受压元件的代用钢材。

11.5其他情况

11.5.1其他情况的钢材代用按本标准处理。

A. 1适用钢材

表A. 1所列为4. 6级和8. 8级螺栓、螺钉、螺柱适用的钢材化学成分和热处理要求。

表A.1钢材的化学成分和热处理

|

力学性能 等级 |

材料类别 |

热处理 |

化学成分(%) |

一般采用材料 | ||

|

C |

P |

S | ||||

|

4.6 |

低碳钢或中碳钢 |

热轧或退火、回火处理 |

≤0. 55 |

≤0. 55 |

≤0. 06 |

35号钢或普碳钢回火处理 |

|

8.8 |

低碳合金钢(如 硼或锭或铭) |

淬火+回火,最低 回火温度425 °C |

0.15 — 0.35 |

≤0. 04 |

≤0. 55 |

20MnTiB调质(用于 M20 以上的紧固件) |

|

中碳钢 |

淬火+回火,最低 回火温度450笆 |

0. 25 — 0.55 |

≤0. 04 |

≤0. 55 |

35号钢调质 | |

A.2力学性能

表A. 2-1所列为4. 6级和8. 8级螺栓、螺钉、螺柱的力学性能保证值。

表A. 2-2所列为5级和8级螺母的力学性能。

表A. 2-1力学性能(螺栓、螺柱、螺钉)

|

力学性能等级 |

规格 |

Rn(MPa) |

RL(MPa) |

禺(%) |

■Akv (J) |

(HB) |

|

4. 6 |

≤M39 |

>400 |

3240 |

≥22 |

— |

≤200 |

|

8. 8 |

≤M16 |

≥800 |

≥64O |

>12 |

>30 |

≤298 |

|

>M16 |

貝830 |

≥660 |

>12 |

≥3O |

≤323 |

表A. 2-2螺母力学性能

|

力学性能等级 |

规格 |

保证应力CMPa) |

CHV) |

|

5 |

>10—16 |

>610 |

130 — 302 |

|

>16 — 39 |

貝630 | ||

|

8 |

>10 〜16 |

^840 |

188-302 |

|

>16 — 39 |

⅛920 |

表B-I特殊电焊条成分(熔敷金属)

|

焊条牌号 |

壻敷金属化学成分(%) |

其他 | ||||||

|

C |

Mn |

Si |

S |

P |

Ni |

MO | ||

|

J427Ni |

≤0.12 |

0. 50-0.85 |

≤0. 50 |

≤0. 035 |

≤0. 040 |

≤0. 70 |

`~~• |

— |

|

J507R |

≤0.12 |

≤1φ60 |

<0.70 |

≤0. 035 |

≤0. 040 |

≤0. 70 |

— |

一 |

|

J5O7NiTiB |

≤0.12 |

≤1.60 |

≤0.60 |

≤0. 025 |

≤0. 025 |

0. 35〜0. 65 |

一 |

TiO. 02〜0. 04 BO. 002—0. 005 |

|

J507RH |

≤0.12 |

≤L60 |

≤0. 70 |

≤0. 025 |

≤0. 025 |

0. 35 〜0・ 80 |

— |

— |

|

J505MoD |

≤0. 20 |

O. 40~0∙ 70 |

≤0. 20 |

≤O.O35 |

<0. 040 |

0. 20〜0. 60 | ||

|

J557 |

≤0.12 |

>1.00 |

0.30—0. 70 |

≤0. 035 |

≤0. 035 | |||

|

J557MoV |

≤0φ 10 |

0, 80〜L 30 |

≤0. 25 |

≤0. 035 |

≤0. 035 |

0. 20—0. 35 |

VO. 03〜0・ 05 | |

|

J556RH |

≤0.12 |

≥1.00 |

0. 30〜0. 70 |

≤0.035 |

<0.035 |

≤0.85 | ||

|

J607Ni |

≤0.10 |

K OO |

≤0. 80 |

<0.035 |

≤0. 035 |

1.20 〜L 50 | ||

|

J607RH |

≤0.10 |

Koo |

≤0. 80 |

≤0. 025 |

≤0. 025 |

0.60〜L 20 |

0.10—0. 40 | |

|

J707Ni |

≤0.10 |

≥1.00 |

≤0. 60 |

≤0, 030 |

≤0. 030 |

L 80〜2. 20 |

0.40〜0. 60 |

Cr≤O. 20 |

|

J707RH |

≤0.10 |

1. 20 〜1. 60 |

0. 30〜0. 60 |

≤0. 020 |

≤0.020 |

L 40~2. OO |

0. 25〜0. 50 |

CrO4 08—0. 20 |

|

J507Mo |

≤0.12 |

≤O. 90 |

≤0. 60 |

≤0. 035 |

≤0.035 |

0. 40〜0.65 |

VW0. 20 | |

|

J507MoW |

≤0.10 |

≤0. 80 |

≤0r50 |

≤0. 035 |

≤0. 035 |

0. 50—0. 90 |

WO. 5〜0. 90 V≤0. 20 Nb≤O. 12 | |

表B-2特殊电焊条性能

|

焊条牌号 |

焊缝金属力学性能 |

熔敷金属扩散氢含 量(InL/10Og) 甘油法 |

药皮含水量 (%) | |||

|

JRm(MPa) |

σ0ι2 (MPa) |

⅞(%) |

KV2(J) | |||

|

J427Ni |

>420 |

>330 |

≥22 |

-20tC>34 |

≤4*0 |

≤0.25 |

|

J507R |

>490 |

>390 |

>22 |

—30oC≥47 |

≤4.0 |

≤0. 25 |

|

J507NiTiB |

≥490 |

≥410 |

≥24 |

-40*C≥47 |

≤4.0 |

≤0. 25 |

|

J505RH |

≥490 |

≥410 |

>22 |

-30^>47 一40 笆 234 |

≤4.0 |

≤0. 25 |

|

J505MoD |

>490 |

≥400 |

≥20 |

-30°C≥34 |

— |

一 |

|

J557 |

>540 |

≥440 |

≥17 |

—300C>47 |

≤3.0 |

≤O. 20 |

|

J557MoV |

法540 |

法440 |

≥17 |

-40oC≥34 |

≤3.0 |

≤0. 20 |

|

J556RH |

>540 |

>440 |

≥17 |

-40°C≥34 |

≤3.0 |

≤0.10 |

|

J607Ni |

>590 |

N490 |

≥15 |

—40"C⅛34 |

≤2.5 |

≤O. 15 |

|

J607RH |

>610 |

≥490 |

≥17 |

-40*C>47 |

≤2. 5 |

≤0.10 |

|

J707Ni |

>690 |

⅛590 |

>15 |

-5O^⅛34 |

≤2.5 |

≤0.15 |

|

J707RH |

≥690 |

≥590 |

≥15 |

-50^≥34 |

≤2. 5 |

≤0.10 |

|

J507Mo |

>490 |

≥390 |

≥22 |

-30°C≥34 |

≤4. 0 |

≤0. 25 |

|

J507MoW |

>490 |

>390 |

≥22 |

-30C234 |

≤4.0 |

≤0. 25 |

注J557J557MoVJ556RHJ607Ni,J607RH J707NiJ707RH的力学性能为热处理后性能,热处理规范为605°C〜 635°C保温IhO J507MoW 后74OaC热处理后的性能。

表B∙3特殊奥氏体钢焊条化学成分和熔敷金属力学性能

|

焊条牌号 |

焊缝金属化学成分(%) |

熔敷金属力学性能 | |||||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

CU |

S |

P |

KmCMPa) |

毎(%) | |

|

A052 |

≤0. 04 |

≤2.0 |

≤1.0 |

17 〜22 |

22 〜27 |

4. 0—5. 5 |

≤2 |

≤0.03 |

≤0,035 |

>490 |

⅛25 |

|

A462 |

0.15—0. 35 |

L 5〜3. O |

0. 9。〜L 30 |

25 〜28 |

30 〜35 |

0.4 ~0. 6 |

— |

≤0.03 |

≤0. 035 |

>630 |

>15 |

表B-4特殊电焊条生产厂商一览表

|

焊条牌号 |

生 产 厂 商 |

|

J402G |

大同市电焊器材厂,辽源市电焊条厂,集宁卫星得材股份有限公司,邢台市焊条厂,西安电力建设器材总 厂等 |

|

J427Ni |

上海电焊条总公司,成都电焊条厂,株州市电焊条总厂,石家庄市电焊条厂,北京市焊接材料厂等 |

|

J5O7R |

合肥市电焊条厂,河北东瀛合金耐磨焊条制造有限公司,河北中邦焊接材料有限公司等 |

|

J507NiTiB |

江苏省常州市电焊条厂,河北鑫泰合金焊条集团有限公司,河北旭升合金耐磨焊条厂等 |

|

J507RH |

上海电力修造厂,上海电焊条总厂,成都、南京、北京电焊条厂等 |

|

J507D |

天津电焊条厂,天津市金桥焊材有限公司,锦州麒麟特种焊接材料厂等 |

|

J506D |

天津、株州、集宁、郑州、南京,锦州电焊条总厂等 |

|

J505MoD |

天津、辽源、自贡市中国电焊条厂,泰州、集宁电焊条厂,保定市八一电焊条厂,南京、锦州、桂林市电焊 条厂_____________________________________________ |

|

J557MoV |

青岛电焊条总厂,石家庄电焊条总厂,哈尔滨电焊条总厂,自贡中国电焊条厂,河北三亚特种焊条厂,河 北中美焊材(集团)有限公司等 ____________________________ |

|

J556RH |

江苏宇宙焊材材料集团公司,招源耐磨焊条股份公司,河北三亚特种焊条厂等 |

|

J6O7Ni |

上海电力修造厂,上海电焊条总厂,河北东瀛合金耐磨焊条制造有限公司,唐山市新星特种焊接材料 「等 ’_______________________________________ |

|

J607RH |

上海电力修造厂,北京电焊条厂,河北永恒特种耐磨焊接材料厂等 |

|

J707Ni |

成都电焊条厂,青岛电焊条厂,哈尔滨电焊条厂,南京电焊条厂,锦州市电焊条厂,金星特种耐磨焊条 厂等____________________________________________ |

|

J507Mo |

上海电焊条总厂,成都电焊条厂,集宁电焊条厂,哈尔滨电焊条厂,河北京泰特种耐磨焊条厂等 |

|

J507MoW |

上海电焊条总厂,集宁电焊条厂,河北省中耐合金焊条有限公司,南宫市翔宇耐磨焊条厂等 |

|

A052 |

,上海电焊条总厂,天津电焊条厂,自贡中国电焊条厂,河北省南宫市清江特种耐磨焊条厂等 |

|

A447 |

上海电焊条总厂,河北华美焊接有限公司,河北金箭耐磨焊条厂,天成焊接材料有限公司等 |

镣及镣合金药皮焊条(SFA-5. U)熔敷金属成分和力学性能见表C-I和表C-2所示。

镣及镣合金气体保护焊焊丝(《镣及镣合金焊丝》GB/T 15620和SFA-5. 14)的成分见表C-3 所示。

表C-I镣及镣合金熔敷金属化学成分(%)

|

AWS 型号 |

C |

Mn |

Fe |

P |

S |

Si |

CU |

Ni |

CO |

Al |

Ti |

Cr |

Nb+H (注2) |

MO |

V |

W |

其他 总量 |

|

ENi-I |

Ot 10 |

Ot 75 |

0. 75 |

0.03 |

Oi 02 |

1.25 |

Ot 25 |

>92 |

LO |

1〜4 |

0.50 | ||||||

|

ENiCUr7 |

0,15 |

4.0 |

2.5 |

0.02 |

0.015 |

Lo |

余量 |

62 〜58 |

0, 75 |

LO |

0.50 | ||||||

|

ENiCrFe-I |

0.08 |

3.5 |

11 |

Ot 03 |

0,02 |

0.75 |

Oi 50 |

>62 |

13—17 |

1.5〜4 |

0.50 | ||||||

|

ENiCrFe-2 |

0.10 |

L 0-3.5 |

12 |

0.03 |

0,02 |

0.75 |

0, 50 |

>62 |

注1 |

13 〜17 |

0.5〜3 |

0. 5 〜2.5 |

0.50 | ||||

|

ENiCrFe-3 |

0.10 |

5.0—9.5 |

10 |

Ot 03 |

0,015 |

LO |

Oi 50 |

>59 |

注1 |

LO |

13 〜17 |

1〜2,5 |

0.50 | ||||

|

ENiMO-I |

0,07 |

LO |

4〜7 |

0_ 04 |

Oi 03 |

LO |

0, 50 |

余量 |

2.5 |

LO |

26~30 |

0.6 |

1.0 |

0.50 | |||

|

ENiMO-3 |

Oi 12 |

1.0 |

4〜7 |

Ot 04 |

0,03 |

LO |

0,50 |

余璽 |

2.5 |

2. 5 〜5.5 |

23-27 |

0.6 |

1.0 |

0.50 |

注:表列化学成分除已规定外,单个值均指最大值。

1当规定时,Co≤0.12⅞o

2当规定时fTι≤0.30% o

表C-2镣及镣合金焊条熔敷金属力学性能

|

AWS焊条型号 |

Rn(MPa) |

晶(%) |

|

ENi-I |

>410 |

>20 |

|

ENiCU-7 |

≥480 |

>30 |

|

ENiCrFbl ENiCrFe-2 ENiCrF女3 |

>550 |

≥30 |

|

ENiMO-I ENIMO-3 |

≥69O |

≥25 |

表C-3镣及镣合金惰性气体保护焊(TIGXMIG)用焊廷化学成分(%)

|

AWS 型号 |

C |

Mn |

Fe |

P |

S |

Si |

CU |

Ni |

CO |

AI |

Ti |

Cr |

Nb+Ti (注2) |

Mo |

V |

W |

其他 总量 |

|

ERNH |

0.15 |

1.0 |

1.0 |

0.03 |

0.015 |

0. 75 |

0. 25 |

≥93 |

1.5 |

2 〜3.5 |

0.50 | ||||||

|

ERNiCU-7 |

0.15 |

4.0 |

2.5 |

0・02 |

0.015 |

1. 25 |

余量 |

62—69 |

1.25 |

1.5〜3 |

0.50 | ||||||

|

ENieL3 |

0,10 |

2.5~3. 5 |

3.0 |

0. 03 |

0,015 |

0.50 |

0.50 |

>67 |

注] |

0. 75 |

13 〜17 |

2〜3 |

0.50 | ||||

|

ERNiCrFe-5 |

0,08 |

1.0 |

6〜10 |

0.03 |

0.015 |

0.35 |

0.50 |

≥70 |

注1 |

13 〜17 |

1.5〜3 |

0.50 | |||||

|

ERNiCrFe-6 |

0.08 |

2.0-2. 7 |

8 |

0.03 |

0. 015 |

0.35 |

0.50 |

>67 |

2.5—3,5 |

13 〜17 |

0.50 | ||||||

|

ERNiMo-I |

0.08 |

LO |

4〜7 |

0.25 |

0.03 |

LO |

0.50 |

余量 |

2.5 |

1.0 |

26 〜30 |

0.2〜0.4 |

1.0 |

Ot 50 | |||

|

ERNiMO-3 |

0.12 |

LO |

4〜7 |

0.04 |

0.03 |

LO |

0.50 |

余量 |

2.5 |

2. 5〜5.5 |

23-26 |

0.6 |

1.0 |

0.50 |

注,表列化学成分除已规定外,单个值均指最大值。

1当规定时,Co≤0∙12%.

2当规定时,TiMO. 30%。

表D∙I碳钢、不锈钢、镣基合金异种金属焊接材料选用表

|

纯镣 |

蒙乃尔 400 |

蒙乃尔 K500 |

InCOnel 600 |

InColIOy 800 |

不锈钢 |

碳钢 |

-70/30 铜镣合金 |

海氏合金 B |

海氏合金 C |

备注 | |

|

纯镣 |

ERNi-I |

ERNi-I ERNieU-7 |

ERNi-I ERNiCr-3 |

ERNM ERNiCr-3 |

ERNi-I ERNiCn3 |

■ ERNi-I~ ERNiCr-3 ERNiCrFe-6 |

ERNi-I |

ERNi-I ERCUNi |

ERNiCr-3 ERNiCrFe-6 |

ERNiCr-3 ERNiCrFe-6 | |

|

~~ENi-I | |||||||||||

|

蒙乃尔400 |

ENi-I ENiCU-7 |

ERNiCU-7 |

ERNiCU-7 |

ERNiCr-3 ERNICrFe-6 |

ERNieL3 ERNiCrFe-6 |

ERNi-I |

ERNi-I |

ERNiCU-7 |

ERNiCU-7 |

ERNiCr-3 ERNiCrFe-6 | |

|

ENiClr7 | |||||||||||

|

蒙乃尔K500 |

ENiCU-7 |

ENiCU-7 |

ERNiCU-7 |

~~ERNiCr-3~ ERNiCrF 斷 6 |

ERNieL3 ERNiCrFZ |

ERNiCL3 ERNlCrFe-6 |

~ERNi-I~ |

ERNiCU-7 |

ERNiCU-7 |

ERNiCr-3 ERNiCrFe6 | |

|

inconel 600 |

ENi-I ENiCrFe-2 ENiCrFe-3 |

ENiCrFe-2 ENiCrFe-3 |

ENiCrFe-2 ENiCrFV3 |

ERNiCrFe-5 ERNiCr-3 |

ERNiCr-3 ERNiCrFe-6 |

ERNiCL3 ERNiCrFe-6 |

ERNiCr-3 ERNiCrF^6 |

ERNi-I |

ERNiCr-3 ERNiCrF『6 |

ERNiCr-3 ERNiCrFe→6 | |

|

MNiCrFZ^T | |||||||||||

|

incolloy 800 |

ENi-I ENiCrFe-2 ENiCrFe-3 |

ENiCrFe-2 ENiCrFb3 |

ENiCrFe2 ENiCrFe-3 |

ENiCrFb2 ENiCrFv3 |

ERNiCl-3 |

ERNiCr-3 ERNiCrFe-6 |

ERNiCr-3 ERNiCrFe6 |

ERNi-I |

ERNiCL3 ERNiCrFb6 |

ERNiCr-3 ERNiCrF3 | |

|

ENiCrFe4 或-3 | |||||||||||

|

不锈钢 |

~ENi-I~ |

ENiCU-7 |

ENlCU-7 |

~ENiCrFe-2~ ENiCrFm3 |

~ENiCrFG2 ENierFb3 |

ERNiCL3 ERNiCrFb6 |

~~ERNi-I~ |

ERNiCr-3 ERNiCrFe-6 ERNiMO-3 |

ERNiCr-3 ERNiCrFe-6 ERNiMo-3 | ||

|

碳钢 |

~ENl-I~ |

ENiCU-7 |

ENiCU-7 |

~ENiCrFb2~ ENiCrFe-3 |

~ENiCrFe-2~ ENiCrF^3 |

ENiCrFe-2 ENiCrFe-3 |

~ERNi-I~ |

ERNiCL3 ERNiMO-3 |

ERNiCr-3 ERNiMO-3 | ||

|

70/30 铜镰合金 |

~ENi-I ECUNi |

ENiCU-7 ENiCU |

ENICU-7 ENiCU |

ENi-I ENiCrFe-2 |

ENi-I ENiCrFe-2 |

-ENi-I ENiCrFe-2 |

ENlCU-7 |

ERCUNi |

-ERNi-I~ ERNiMb3 ERNiCrFb6 |

-ERNi-I~ ERNiMO-3 ERNiCrFe-6 | |

|

ECUNi | |||||||||||

|

海氏合金B |

ENiCrF仑2 ENiCrFe-3 |

ENiCU-7 |

ENiCU-7 |

~ENiCrFe-2 ENiCrFe*3 |

~ENiCrFb2~ ENiCrFe-3 |

ENiCrFe-2 ENiMO-3 |

ENiMo-3 ENiCrFe-2 |

-ENi-I-ENiMO-3 |

-ERNi-I~ ERNiMO-I ERNiMo | ||

|

海氏合金C |

ENiCrFe-2 ENiCrFa3 |

ENiCrFe-2 ENiCrFb3 |

NiCrFe-2 ENiCrFe-3 |

~~ENiCrFe-2~ ENiCrFb3 |

~ENiCrFe-2~ ENiCrF 国 |

ENiCrFe-2 ENiCrFe-3 |

ENiMO-3 |

-ENi-I ENiMO-3 |

ENiMO-3 ENiMO-I ENiErFb2 | ||

注」表列的右上角为惰性气体保护焊用焊丝的SFA-5. U所列的焊丝型号,详细成分参见本标准附录C的表C-3。

2表列的左下角为焊条电弧焊用焊条的SFA-5.11所列的焊条型号,详细成分及性能参见本标准附录C的表C-2。

ECUNi和ERCUNi为SFA-5. 6“铜及铜合金药皮焊条”和SFA-5. 7“铜及铜合金填丝和焊丝”所 列的型号。焊条的熔敷金属和焊丝的化学成分如表D~2所示:

≡D-2煌条的熔敷金属和焊丝的化学成分

|

AWS型号 |

CU |

Zn |

Sn |

Mn |

Fe |

SL |

Nl |

P |

S |

Pb |

Ti |

其他总量 |

|

ECUNi |

余量 |

* |

1-2.5 |

0.4—0. 75 |

0.5 |

29 〜33 |

0. 20 |

0. 015 |

0.02* |

0. 05 |

0.50 | |

|

ERCUNi |

余量 |

* |

* |

1.00 |

0. 4〜0. 75 |

0.25 |

29 〜32 |

0.20 |

0.015 |

0.02* |

X |

0.50 |

注包括带*的元素在内的其他元素总含量,应不超过规定的0. 5%。

2表列数值除已规定者外,单个值系指最大值■

表E碳钢、不锈钢与铜合金的异种金属焊接材料选用表

|

母材一 |

纯铜 |

低锌黄铜 |

黄锌黄铜 锡黄铜 特种黄铜 |

磷青铜 |

铝青铜 |

硅青铜 |

铜镣合金 |

|

低碳钢 |

SCu-2 SCUAl ERNl-I (预热 540OC) |

SCUSn (预热 315OC) |

SCUAl (预热 260OC) |

SCUSn (预热 200°C) |

SCUAI (顼热 150OC) |

SCUAl (预热小于60°C) |

SCUAl (预热小于C) |

|

中 钢 |

SCu-2 SCUAI ERNi-I (预热 540OC) |

SCUAl (预热 315(C) |

SCUAl (预热260笆) |

SCUSn (预热 200°C) |

SCUAI (预热 200OC) |

SCUAI (预热小于60tC) |

SCUAl ERNi-I (预热小于60'C) |

|

高碳钢 |

SCu-2 SCUAI ERNi-I (预热 540oC ) |

SCUAI (预热 315tC) |

SCUAl (预热 26CrC) |

SCUSn (预热 260*C) |

SCUAI 〈预热 260°C) |

SCUAI (预热 200'C) |

SCUAI ERNi-I (预热小于60*0 |

|

低合金钢 |

SCu-2 SCUAi ERNi-I (预热 540OC) |

SCUAl (预热 315OC) |

SCUAl (预热315P) |

SCUSn (预热 260*C) |

SCUAJ (预热260P) |

SCuAI (预热 200oC) |

SCiIAl ERNi-I (预热小于60Q) |

|

不锈钢 |

SCU-2 SCUAI ERNi-I (预热 540OC) |

SCUSn SCUAI (预热315P) |

SCUAl (预热315C) |

SCUSn (预热 200cC) |

SCUAl (预热小于60°C) |

SCUAI (预热小于C) |

SCUAl ERNi-I (预热小于60'C) |

注:1表列的铜合金与碳钢、不锈钢的异种金属焊接材料是指釆用惰性气体保护焊用焊丝。熔化极氧弧焊(MlG)适

用于表列的各种异种金属焊接,但钙极氧弧焊(TlG)一般不适用于黄铜与铜的焊接。

2表列的铜合金与钢的异种金属焊接用館弧焊焊丝为符合《铜及铜合金焊丝MB/T 2736的焊丝。

3施焊时,焊接电弧应指向两种金属中导热系数较高的一侧母材。

4施焊时,应将焊接坡口预热到表列的温度,并控制层间温度不得超过表列温度范围,以避免热脆性。

5硅青铜与钢的异种金属焊接时,经常釆用铝青铜焊丝CSCUAI)在铜合金的表面预先堆焊一层过渡层,然后再 进行焊接。当使用镣基焊条(ERNi-I)焊接纯铜与钢、铜镣合金与钢或使用铝青铜焊丝CSCUAI)焊接铝青铜与 钢时,一般不需要预堆焊。但必须把钢焊透,才能保证获得较大的焊接接头的抗拉强度。

6铜合金与钢钎焊时,应注意防止对钢的过热,并应注意在钢的一侧产生晶间钎焊裂缝的倾向。

中华人民共和国化工行业标准

HG/T 20581—2011

编制说明

1. 对《钢制压力容器》GB 150的补充和具体化

本标准是结合化工容器设计的具体情况,对GB 150的补充和具体化。补充了设计选材原则、钢 材技术要求、常压容器及非受压元件的设计选材、焊接材料选用、钢材代用等方面的内容。对钢材质 量证明书应列出的项目,商品紧固件的性能,钢材的使用限制和范围,在NaOH溶液、高温高压氢腐 蚀环境、液氨以及H2S应力腐蚀环境下的材料使用方面作了较为具体的补充。

2. 适用范围

本标准的适用范围包括常压及非受压元件的化工容器及部件的设计材料要求,但不包括小于或 等于一20°C的低温容器。后者将另列专门的技术标准(HG/T 20585)予以规定。

3. 定义

定义部分列入的名词解释是为本标准条款服务的,条款提及的有关名词以“定义”解释为准。

举例:碳素钢,如Q235B、Q245R等;

低合金高强度钢,如Q345R、18MnMoNbR等;

珠光体耐热钢,如 15CrMOR、12CrlMOVR、14Crl MOR、12Cr2Mo 1R 等;

奥氏体不锈钢,如 S30408(06Crl9Nil0),S31603(022Crl7Nil2Mo2)等;

铁素体不锈钢,如S11348(06Crl3Al)等;

新增双相不锈钢,如S21953(022Crl9Ni5Mo3Si2N)等。

本次修订中将“主要受压元件”变更为“受压元件”,二者有所区别。主要受压元件系指压力容器 的壳体及成形封头之类主要承受总体一次薄膜应力的元件,即广义的壳体。正文受压元件的定义与 正在起草中的《压力容器术语》含义一致。

4. 应用标准的版本

列入的有关标准、规范、技术条件一律不加年号,以现行的最新版本为准,这样可适应当前标准 相继修改、变更的要求。

5. 钢材技术要求和钢材订货的附加要求

选材不但要确定钢材牌号及其相应标准,必要时还应补充钢材釆购技术要求的一些项目,如:敏 感元素的控制,较高性能的要求,由供需双方商议的检测、检验项目的确定等一系列附加保证要求。 当前我国一些钢材标准尚不能适应化工压力容器用钢的专门要求。为此,有些现行钢材标准被采用 时,设计者须根据容器设计条件,参考本标准第6章的要求提出必要的协议项目及其他附加保证项 目O本标准第4. 0.4条和第4. 0. 5条就是与本标准第6章“钢材的技术要求”互相呼应的。

6. 选材的原则

选材需要综合考虑压力容器建造和使用对材料性能造成不利影响的因素,以保证材料最终使用 状态符合设计选材要求。要考虑各种冷热加工的作用,并具有符合性,在化工设备日益大型化的条 95

件下充分考虑加工因素,特别是多次热加工的累积效应具有实际意义;要考虑内部介质和外部环境 的作用,并具有相容性,在化工设备工况越来越复杂的情况下综合考虑操作因素,特别是介质的腐蚀 问题具有现实意义。

选材中需要综合考虑各种因素,所给出的推荐数据是有条件的,实际设计中需要具体问题具体 分析。例如:

(1) 所需不锈钢钢板厚度超过12mm时宜采用衬里、复合、堆焊等结构形式。将不锈钢板价格 与各种复合结构成本比较,综合考虑腐蚀裕量、设备的大型化、结构复杂程度、加工难度、重要程度诸 因素后,当各种复合结构成本明显低于不锈钢的成本时,选择复合结构才是合理的。

(2) 奥氏体不锈钢既可以作为耐酸不锈钢使用,又可以作为耐热不锈钢或低温钢使用。考虑到 一些化工设备制造单位对加工珠光体耐热钢缺乏经验,对单台、小批量高温设备,在设计温度低于 500 oCT况下选用高碳含钛、锯稳定化元素的奥氏体不锈钢用作耐热用钢也是合理的;考虑到国内目 前低于一 70。C工况条件下低温钢选材困难,将奥氏体不锈钢的低温选择界限由一100°C提高到 -70OCo

(3) 设计温度低于一IOOliC的低温设备推荐选用含Ni量较高的奥氏体不锈钢或低碳超低碳奥 氏体不锈钢。低温工况和制造中的冷变形都会诱发部分奥氏体转变为马氏体使钢材低温脆性倾向 增加。

(4) 晶间腐蚀环境下奥氏体不锈钢制容器设计温度的限制要求是考虑到晶间腐蚀的不利影响, 将不锈钢制容器设计温度在材料正常允许使用温度基础上有所降低,引自《不锈钢压力容器晶间腐 蚀敏感性检验))GB∕T 21433o当存在冲刷腐蚀和腐蚀疲劳等不利因素时,也应在材料正常允许使用 温度基础上适当降低容器设计温度。

7.不锈钢晶间腐蚀试验

奥氏体不锈钢依赖其钝化膜而耐蚀,主要用于氧化性或弱氧化性介质中。在还原性或强氧化性 介质中,绝大多数不锈钢腐蚀严重,不能使用。不锈钢产生晶间腐蚀需要满足两个必要条件,一是不 锈钢具有一定程度的晶间腐蚀倾向,二是介质具有足够的晶间腐蚀能力。具有晶间腐蚀倾向的不锈 钢如果用于没有晶间腐蚀能力的介质中也不会产生晶间腐蚀。因此,要有针对性地对不锈钢制压力 容器提出晶间腐蚀检验要求。

不锈钢晶间腐蚀试验是检验不锈钢在可能具有晶间腐蚀的场合下使用时,有无可能发生晶间腐 蚀的一种试验方法,每一种试验方法对其适用的钢号、介质有一定对应性、代表性,对材料提出晶间 腐蚀试验要求要兼顾以下几个方面:

(1) 使用场合是否可能导致材料发生晶间腐蚀;

(2) 试验方法是否与材料牌号及使用介质对应;

(3) 试样状态的影响;

(4) 试验合格判据。

本标准第6.1.2条就是根据上述要求,并参照《不锈钢压力容器晶间腐蚀敏感性检验)>GB∕T 21433编写而成。

《不锈钢 10%草酸侵蚀试验方法》GB/T 4334.1,对应ASTM A262 A法,试验时间为L 5min,

是一种电化学方法(其余的不锈钢晶间腐蚀试验方法均为化学方法),主要用作筛选试验。用于检测 奥氏体不锈钢因碳化铭沉淀引起的晶间腐蚀敏感性。此法不能检测。相引起的晶间腐蚀敏感性,也 不适用于检验铁素体不锈钢。

试验结果判断:试样在10%草酸溶液中电解浸蚀后,在显微镜下观察被浸蚀表面的金相组织, 与标准的浸蚀组织相对照,判断是否通过。如通过,则表明被筛选的热酸检验方法检验通过;如不通 过,则表明还要进行被筛选的热酸检验方法检验,以判明是否合格。在确定以10%草酸法作为独立 检验的方法时,则以草酸法是否通过作为检验是否合格的依据。

《不锈钢 硫酸-硫酸铁腐蚀试验方法》GB/T 4334. 2,对应ASTM A262 B法,试验时间为120 h,可选择性地腐蚀晶界贫铭区,但不溶解碳化铝;可以检测321(S32168,06Crl8NillTi)和347 (S34778,06Crl8NillN6)型稳定奥氏体不锈钢中α相引起的晶间腐蚀。但不能检测含钥奥氏体不 锈钢中b相引起的晶间腐蚀;可用于检测铁素体及双相不锈钢中的贫铭敏化作用,特别适于评定高 格不锈钢;该法也适用于Ni-Cr-MO合金(hasteIIOy)和高镣合金(inconel),如果这些合金中存在晶界 贫铭区或贫钥区,或者晶界有b相存在时,可检测出晶间腐蚀敏感性。

试验结果判断:以腐蚀率判定或以弯曲法(管试样可为压扁法)判定。当以腐蚀率断定时,一般 按腐蚀率不高于1. 2 mm∕年为合格,允许设计者根据具体情况规定其他腐蚀率合格指标。当用弯曲 法或压扁法判定时,以试样弯曲外侧面不出现晶间腐蚀裂纹为合格。

《不锈钢 65%硝酸腐蚀试验方法》GB/T 4334. 3又称休氏(huey)试验',对应ASTM A262 C 法,试验时间为5X48h,是一种定量评定晶间腐蚀敏感性试验方法。该方法条件严苛,试验溶液不 仅能侵蚀晶界贫铭区、。相、碳化铭和碳化钛,甚至对非金属夹杂物等也具有择优腐蚀倾向。如果它 们在晶界聚集并呈网状连续分布时,会在沸腾硝酸中表现出晶间腐蚀倾向.用于检验硝酸或其他强 氧化性溶液中合金的晶间腐蚀倾向。这一方法在美国被广泛釆用。

试验结果判断:以5个周期的平均腐蚀率或3个周期的最大腐蚀率来判断。一般情况下以腐蚀 率不超过0. 6mπ√年为合格指标,要求较高时也可定为不超过0. 46mm∕年或0. 30 mm∕年为合格指 标。当为焊接接头试样时,要求熔合线不出现刀状腐蚀为合格。

《不锈钢 硝酸-氢氟酸腐蚀试验方法》GB/T 4334.4,对应ASTM A262 D法,试验时间为2X 2h,适用于检验含铝奥氏体不锈钢由于晶界贫路所引起的晶间腐蚀倾向,是一种定量试验方法。

试验结果判断:以腐蚀率的比值来判断:

对于低碳不锈钢为

腐蚀率的比值=

交货状态试样的腐蚀率 再固溶处理后试样的腐蚀率

对于超低碳不锈钢(也用于要焊接的非超低碳不锈钢)为

腐蚀率的比值=

敏化处理后试样的腐蚀率 交货状态试样的腐蚀率

一般以腐蚀率的比值不大于1.5为合格(主要用于对钢材的检验)。

《不锈钢 硫酸-硫酸铜腐蚀试验方法))GB∕T 4334. 5,对应ASTM A262 E法,试验时间为16

(24)h,适用于检验奥氏体或双相不锈钢因晶界贫铭引起的晶冋腐蚀。未加铜屑的酸性硫酸铜溶液

灵敏度不够高。添加铜屑使试验条件更为苛刻,提高了试验的灵敏度。

97

试验结果判断:用弯曲法辅以金相法判断弯曲试样外侧面不产生晶间腐蚀裂纹作为合格指标。

上述5个标准都是检验不锈钢的晶间腐蚀倾向。国内一般只对氧化性较强的介质条件如浓硝 酸、高温稀硝酸、尿素合成介质等才采用65%硝酸法(GB/T 4334. 3),其他绝大部分场合多采用硫 酸-硫酸铜法检验(GB/T 4334.5)。

8. 不锈钢耐均匀腐蚀、点腐蚀、应力腐蚀试验

《不锈钢5%硫酸腐蚀试验方法》GB/T 4334. 6专用于检验含钳奥氏体铭镣不锈钢耐均匀腐蚀 性能。我国的不锈钢材标准中并没有规定按5%硫酸法进行均匀腐蚀试验的合格指标应当是多少。 5%硫酸法均匀腐蚀试验在日本用得较多,对于SUS316和SUS316L为5. 5g∕(m2 ∙h)5对于 SUS316J1 和 SUS316J1L 为 4. 5g∕(mz ∙h);对于 SUS317 和 SUS317L 为 6. 0g∕(m≡∙h)o

《不锈钢 三氯化铁腐蚀试验方法》GB/T 4334.7用于检验不锈钢耐点蚀性能。不锈钢点腐蚀 试验一般用作科研手段,不作为材料和设备检验项目。

《不锈钢42%氯化镁应力腐蚀试验方法》GB/T4334.8用于检验不锈钢耐应力腐蚀性能。不 锈钢应力腐蚀试验主要用于选材和腐蚀试验中的科研手段,一般不作为材料和设备检验项目。

9. 选用双牌号不锈钢问题

《'不锈钢和耐热钢 牌号及化学成分》GB/T 20878中新增高温奥氏体不锈钢牌号S30409 (07CrI9NilO),含碳量为 0. 04%〜0. 10%。可以采购双牌号不锈钢 S30409(07Crl9NilO)∕S30408 (O6Cr9NilO),既满足对材料高温性能的特殊要求,又满足对普通不锈钢耐蚀性能的基本要求。同样 的情 况还有,S31609 (07Crl7Nil2Mo2 ),含 碳量为0. 04%〜0. 10% ,双 牌号 不锈钢S316O9 (07Crl7Nil2Mo2)∕S31608C06Crl7Nil2Mo2)也可以满足要求。

10. 钢号问题

化工容器的设计条件十分繁杂,本标准中只能把经常使用的钢号及标准列入。同时,我国钢材 标准还很不完善,品种、规格方面缺口较多,因此在化工容器设计和施工时,将不可避免地遇到使用 压力容器标准以外的钢材标准及代用问题。为此,本标准第4. 0. 6条和本标准第4. 0.7条规定的作 用就在于对使用本标准外的钢材时,作一必要的规定和说明。

由于本标准是以符合《钢制压力容器》GB 150的要求并对其进行补充和具体化为前提的,因此, 国标中已列入的钢号及要求,在本标准中为尽量避免重复,所以未一一列出,但这并不妨碍对国标压 力容器的执行。

11. 专用检验项目

钢材的晶间腐蚀倾向试验、避免Cr-MO钢回火脆化、冲击韧性试验、无损检测、热处理要求、钢 管工艺性能试验,并非为每台化工容器用钢所必需,但在某些设计条件下又是设计和检验必不可少 的项目。根据各工程项目的设计经验,本标准第6. L 2条、第6. 1.4条、第6. 2. 1条、第6. 2. 2条、第

6. 3.5条中分别作了具体的规定。

12. 铸钢

《钢制压力容器))GB 150的修订中未包括铸钢。而铸钢又是化工容器设计中经常会遇到的材料 品种。为此,参照日本JlS B8270和美国ASME锅炉压力容器规范第皿卷编制了本标准的第6.5 节,对压力容器用铸钢材料标准、铸造系数、无损检査作了规定。

铸钢(碳钢和不锈钢)高温性能系参考DlNJlS和ASTM有关性能值换算确定。

13, 商品紧固件

受压容器用紧固件有两类。一类是制造厂采用钢棒自行加工而成;-另一类为商品紧固件。前者 在《钢制压力容器》GB 150中已有规定,但对商品紧固件目前尚未有其他标准有所规定,而商品紧固 件又是不可缺少的承载零件。近年来,国标紧固件标准参照ISo标准的前提下作了大幅度的修订, 为此,在本标准中选择了一些常用商品紧固件标准及级别,规定了适用范围及配合要求。本标准表 6. 6, 2的使用范围为参考德国AD压力容器规范而确定的,表6. 6. 4的高温屈服强度也为参照德国 DlN有关标准而得出的。

14. 非受圧元件用结构钢材的选用

对于受压容器用钢防止脆断的问题已引起设备设计的高度重视,但对于压力容器之外的焊接钢 结构的脆断问题,虽然其实质是相同的,但至今未引起重视。标准、规范中对此的规定很少。

近年来关于北方严寒地区室外钢结构的脆断问题已逐步引起重视,本标准在制定中考虑了上述 意见,并参考了德国DSA Too9"焊接钢结构钢材质量等级的选择方法”,对此作了规定。

钢材的质量等级的选择要考虑应力大小、重要程度、温度、板厚四个因素。由于化工容器中涉及 的钢结构都为焊接结构,所以,焊接与否这个因素就一并计入了 o关于冷变形率,由于一般冷变形率 不大,在2%以下,所以,就未列入必须考虑的因素,但若冷变形率有可能大于2%时,应予考虑。

15, 有缝钢管

国外压力容器及管道用钢材标准和谀计规范中往往把有缝钢管与无缝钢管相提并论,并已在工 程项目中广泛使用。但国内碳素钢焊接钢管还只能适应低压的水、煤气管的使用要求。有缝钢管作 为锅炉和压力容器用钢管尚需在产品质量上作较大的提高。

引进的化肥、化工、石油化工成套装置的设备热交换器、配管中普遍使用不锈钢焊接钢管,逐步 改变了设计和施工部门对焊接钢管的偏见。国内有关焊管生产厂引进国外不锈钢焊管生产机组,逐 步提高质量,完善监测手段,不锈钢焊管的生产成本已能明显低于无缝管的价格水平,尤其是薄壁、 定尺及大直径焊管。 •

由于《流体输送用不锈钢焊接钢管))GB∕T 12771水平低于国际上通用的用于化工装置的不锈钢 焊管标准,代表了国内一般焊管生产厂的较低质量水平,不能符合化工、石化装置设计的要求,但尚 可符合一些介质无毒、无爆炸危险、无腐蚀性、对连续长周期运行要求较低的场合。而《奥氏体不锈 钢焊接钢管》HG 20537参照美国、瑞典、德国、日本、英国和ISO等的换热器和压力装置用不锈钢焊 管标准,结合国内焊管生产厂的较高水平制定了 HG 20537. 2〜20537. 4三个焊管技术要求,并在此 99

基础上制定了《奥氏体不锈钢焊接钢管选用规定》HG 20537. IO

三个焊管技术要求,虽然质量要求明显高于GB/T 12771和国内一般焊管厂的生产水平,但为 了保证化工装置的安全使用,提高设计水平,使我国不锈钢焊管迅速达到国际水平是必须的。经了 解,在国内也是可能达到的。国内一些有志于开拓不锈钢焊管在化工承压装置中使用市场的焊管生 产厂都愿意以此为目标,提高生产和质量水平,满足化工设计要求。

由于国内化工装置中设计使用焊管尚属首次,国内高质量焊管的生产尚需一段考核和成熟阶 段,因此,规定相应来说要严格一些,范围小一些,要求高一些。今后随着使用、设计经验的积累和生 产水平的稳定和提高,将逐步放宽限制。

本标准的制定原则是用于压力容器和换热器的焊管,符合我国现行的《容规》、《钢制压力容器》 GB 150、《管壳式换热器》GBI51、《承压设备焊接工艺评定》JB 4708的有关规定。

焊接钢管是一种有别于奥氏体不锈钢无缝钢管的制造工艺,而不是新钢种、新材料。就其焊接 特点来看,与压力容器的焊接是同一范畴的,但由于其连续、自动、大批量生产的特点,因此,又与容 器的焊接有区别。《奥氏体不锈钢焊接钢管》HG 20537的制定正是按照国外压力容器规范和压力装 置用焊管标准的要求,结合国内相应规范的具体情况制定的。随着标准的批准和发布,为化工行业 中广泛使用不锈钢焊接钢管起到了有章可循、有法可依的作用。

16. 常用钢材规格

化工容器设计中采用的钢材规格很多,钢材标准中所列出的规格也很多,但经常有用户反映化 工容器用钢备料、配套很困难,尤其是特种用途的钢材配套更困难。

为此,从标准化以及采用的角度出发,很有必要提出精简的常用钢材规格。本标准表6. 3. 2、表 6.3.3就是本着这样的目的归纳提出的。常用不等于限制釆用,设计者也可根据各自设计的特点, 采用常用规格以外的钢材规格。

17. 双相不锈钢与耐点蚀当量数

双相不锈钢是在其固淬组织中铁素体相与奥氏体相约各占一半的不锈钢,兼有铁素体不锈钢的 强度与耐氯化物应力腐蚀能力和奥氏体不锈钢的塑性、韧性与焊接性特点。“固淬”与“固溶"都用以 描述工件在高温条件下快速冷却的热处理过程,但固淬伴有相变,固溶不伴有相变。双相不锈钢具 有475°C脆性g相脆化,及因碳、氮析出迅速引起的高温脆性等问题。与奥氏体不锈钢相比,双相不 锈钢线膨胀系数小,热导率高,加工硬化效应大。双相不锈钢适合用作设备衬里和生产复合板,也适 合用于制作热交换器的管束。

国外工程公司对一些双相不锈钢的最低使用温度限制在一5O°C,按《钢制压力容器》GB 150有 关精神及目前双相不锈钢的普遍质量水平,受压元件用双相不锈钢板最低使用温度应不低于 -2OeCo

由于耐点蚀当量数(PRE)与不锈钢的临界点蚀温度(CPT)和临界缝隙腐蚀温度(CCT)存在正 比关系,而这两个临界温度常被用来衡量不锈钢耐局部腐蚀的能力,所以不锈钢耐点蚀当量数 (PRE)与其耐局部腐蚀能力成正比,是在局部腐蚀环境下选用不锈钢及双相不锈钢的参考数值,不 锈钢实际耐局部腐蚀性能还与其热处理过程有关。本标准表7- 6. 2给出来自国内外钢材生产商的部 100

分奥氏体不锈钢、双相不锈钢耐点蚀当量数据可供比较选材方案时参考,如:S30408(06Crl9NilO), S31603(022Crl7Nil2Mo2),S31782(015Cr21Ni26Mo5Cu2-904L) ,S21953(022Crl9Ni5Mo3Si2N-3RE60) , S23043 (022Cr23Ni4MoCuN—SAF2304) , S22053 ( 022Cr23Ni5Mo3N-SAF2205 ) , S25073 (022Cr25Ni7Mo4N-SAF2507)。

耐点蚀当量数(PRE)达到40的不锈钢被称为超级不锈钢。

18, 使用介质的限制

本标准中第7. 8.1条对NaOH溶液中使用温度的限制是根据美国NACE的调查报告和有关单 位工程设计标准制定的。

本标准第7,8.3条高温氢腐蚀环境中选材的限制是按纳尔逊曲线制定的。考虑到焊接和焊后 热处理对合金钢抗氢腐蚀性能的影响,因此,条款中又特别强调了焊后充分消除应力热处理的必 要性。

对于在湿HZS应力腐蚀环境中防止碳钢和低合金钢设备发生应力腐蚀破裂的规定,国内目前 尚未制定标准及规范。本标准第7. 8. 2条的内容主要依据湿H2S应力腐蚀环境的基本规律(温度、 介质、浓度),确定了对腐蚀环境的定义。对材料和制造工艺的要求则主要依据美国API和NACE 对碳钢、碳镒钢焊接容器在H2S应力腐蚀环境中防止发生破裂的规定以及日本高压力协会“高强度 使用标准”等国外规范,以及美国壳牌公司,德国鲁奇、林德等工程公司对H2S/HCN介质设备的工 程规定而提出的。湿HzS应力腐蚀环境下造成碳钢和低合金钢设备产生应力腐蚀破裂,因环境差 异可产生不同的应力腐蚀开裂现象,如:氢致开裂(HIe,hydrogen induced CraCking),硫化物应力开 裂(SSC,sulphide StreSS CraCking),氢鼓泡(HB,hydrogen blistering)和应力导向氢致开裂(SOHlC) StreSS-Oriented hydrogen induced CraCking)等,应根据设计需要和工程实施的可能采取有针对性的 预防应力腐蚀破裂措施。

液氨储罐应力腐蚀破裂冋题在国内外引起普遍重视,本标准第7.8.4条对该介质的定义和对策 作出了原则性的规定。

本次修订根据近期公布的资料,对NaOH溶液J⅛成的应力腐蚀(碱脆)问题、湿HzS(硫裂,酸性 气体环境)造成的应力腐蚀问题、高温氢腐蚀问题、液氨应力腐蚀(氨脆)问题所涉及的判断指标、预 防措施、改进建议等进行了补充和完善。高硫低酸值原油和高硫高酸值原油环境下的设备选材问题 已有行业标准《加工高硫原油重点装置主要设备设计选材导则))≡H∕T 3096可供参照

限制介质成分是腐蚀环境下完善化工设备设计的必要措施,如同时实施本标准第7- 8. 6条所提 示的措施对完善设计可起到事半功倍效果。

19. 焊接材料选用

焊接材料选用的编制主要依据:在原化工行业标准《钢制化工容器制造技术要求》HG 20581-1998的基础上,根据近年实施取得的经验,并依据《钢制压力容器 焊接规程》JB/T 4709,《压力容 器用钢焊条订货技术条件》JB/T 4747标准内容,以及国内外工程公司的标准规范进行补充和具 体化。

焊接材料选择原则:

101

(1) 钢制化工容器焊接材料选用原则是应根据母材的化学成分、力学性能、焊接性能,并结合钢 制化工容器的结构特点、使用条件及焊接方法综合考虑选用焊接材料,必要时通过试验确定。

(2) 焊接材料技术类别与型号选用应与钢制化工容器用母材相匹配。

(3) 焊接材料技术要求与钢制化工容器设备产品焊接接头相适应。熔敷金属性能不低于母材 焊后性能标准规定的最低值,并留有足够的裕量。

(4) 焊接材料熔敷金属中有害含量不超出相应母材规定的限值。

20. 正火的实施

补充要求:“受压元件的正火必要时要与其原材料的正火分别进行,除非最终热成形温度处于正 火温度范围内,否则不应将元件的热成形与原材料的正火合并进行。不应将压力容器产品的热处理 与原材料的正火合并进行。”

这是确保碳钢和低合金钢钢板在正火状态下使用的措施,这里的正火温度范围为850〜960'C°

21. 钢材代用问题

钢材代用是目前化工容器制造中经常遇到的问题。为此,本标准第11章专门对代用原则作了 规定,并强调代用钢材与原设计钢材间导热系数、线膨胀系数的对应,强调考虑抗应力腐蚀、晶间腐 蚀、电偶腐蚀、冲刷腐蚀等局部腐蚀性能。

(1) 钢材代用应当做到:

——不得变更原有设计,不得变更原设计规定的结构尺寸和规格,不得变更图样,代用钢材要满 足原设计条件和要求;

——代用钢材力学性能优于原始设计钢材时,不得减少代用钢材的厚度,代用钢材力学性能略 低于原始设计钢材时,也不得增加代用材料的厚度,并应重新进行强度或刚度校核;

——钢材代用应考虑与相邻钢材的相容性,还要考虑由此引发的制造、检验等变化。

(2) 中外钢材标准中,代用钢材牌号与原设计钢材牌号的对照关系、相近关系、不同类型关系:

① 对照关系是指不同国家之间的相应牌号具有如下关系:

——同为压力加工材料牌号或铸件材料牌号;

——具有很接近的标准化学成分范围,或相同的标准化学成分范围;

——具有很接近的性能,或相同的性能。

采用与原设计钢材对照牌号的钢材代用,可以使代材问题较为简单,在钢材代用中经常釆用。 采用与原设计钢材对照牌号的钢材代用也要注意因某些关键化学成分差别导致的特定敏感性能 差异.

② 相近关系是指不同国家之间的相应牌号具有如下关系:

——同为压力加工材料牌号或铸件材料牌号;

——具有接近的标准化学成分范围;

——具有接近的性能。

采用与原设计材料牌号相近牌号的钢材代用,需要注意虽然化学成分和性能接近,但在某些情 况下使用性能的差异,如:稳定化奥氏体不锈钢与非稳定化奥氏体不锈钢耐晶间腐蚀性能的差异;含 102

钥的奥氏体不锈钢和不含钥的奥氏体不锈钢在还原性介质中耐蚀性能和耐点蚀、耐缝隙腐蚀性能的 差异;不同含碳量的奥氏体不锈钢除耐蚀性的差别外还应注意其高温和低温工况下力学性能的差 异。20管比10管许用应力高、塑性低,但仍在可用范围内,因而10管及其国外对照牌号与20管及 其国外对照牌号可以互代,10管和20管不是对照牌号而是相近牌号。

③不同类型的钢材也可代用,如釆用奥氏体不锈钢代用碳素钢或低合金钢,此时,除需要校核 强度、稳定性外,还应考虑异种材料焊接等制造工艺性能。应考虑代用钢材与相邻钢材的相容性,如 热膨胀系数的差异引起的热应力,电负性差异较大时可能引起的电偶腐蚀,碳素钢、低合金钢抗氣离 子应力腐蚀性能较好,而奥氏体不锈钢对氯离子引起的应力腐蚀较为敏感等。经济合理性也是不同 类型的钢材代用需要考虑的问题。不同类型的钢材代用需要考虑的问题较多,工程中较少采用。

103

标准分享网www.bzfxw.com免费下载