ICS 75.060 E 24

GB/T 20368—2012

代替 GB/T 20368—2006

PrOdUCtiOIl, StOralge and handling Of IiqUefied natural gas (LNG)

2012-12-31 发布

2013-07-01 实施

5. 6 冰雪坠落...................................................................................................:••••• 13

-XX. -ɪ-

刖 m

本标准依据GB/T 1. 1-2009给岀的规则起草。

本标准代替GB/T 20368—2006«液化天然气(LNG)生产、储存和装运》。本标准与GB/T 20368— 2006相比的主要技术变化如下:

——删除了关于等同性、追溯性、人员培训、单位制和参考标准等条内容(见2006版的1. 2-1. 6); ——增加了规范性引用文件(见第2章);

——增加了“双容罐、全容罐、单容罐、可控制应急、不可燃材料、过量充装、气化器、环境气化器、加 热气化器、整体加热气化器、远距离加热气化器、工艺气化器、水容积”等术语和定义,修改了 “主管部门、薄膜储罐、预应力混凝土储罐、设计压力、明火设备、火焰蔓延指数、危险流体、拦蓄 区、液化天然气、LNG工厂、模型、转运区”等术语和定义,删除了“桶、解冻、固定长度液位开口 接管、重力加速度G、作业公司、工艺装置、应、宜”等术语和定义(见第3章,2006版的1.7);

—增加了本标准的一般规定(见第4章);

——删除了关于对所有组件应说明最大允许工作压力的规定(见2006版的2. 1. 3);

——修改了关于拦蓄区容积的规定(见5. 2. 2.1,2006版的2. 2. 2. 1);

——增加了关于双容罐和全容罐的规定(见5. 2. 2.5-5. 2. 2. 6);

——修改了关于辐射热距离计算方法或模型的规定,蒸气扩散计算模型的规定(见5. 2. 3. 2~

5. 2. 3. 3,2006 版的 2. 2. 3. 2 — 2. 2. 3. 3);

—增加了关于全容罐或双容罐无设计溢出的规定(见5.2. 3.4表1,2006版的表2. 2. 3.4);

——增加了关于容积大于265 m3(70 OOO gal)的LNG双容罐和全容罐布置的规定(见5. 2. 4. 2); ——删除了关于整体式加热气化器规定的例外,远距离加热气化器规定的例外(见2006版的

5. 2. 5. 2~5. 2. 5. 3); -

—增加了关于其他批准的通风系统的规定(见5. 3. 2. Ie));

——删除了关于设计者和制造者资格的规定(见2006版的2.4. 1);

——增加了关于工艺设备安装焊接和铜焊方面的规定(见6.1.2);

——增加了关于可燃气体压缩机放散口设置方面的规定(见6. 2. 5);

——增加了关于工艺设备最大允许工作压力证明文件的规定(见6.4.1);

——修改了关于管壳式换热器设计和制造要求的规定(见6.4. 3,2006版的3. 4. 3);

——修改了关于C)BE和SSE两水准地震动的规定(见7. 2. 2.2,2006版的4.1. 3. 2);

——增加了关于储罐设计中洪水荷载的规定(见7. 2.4);

——增加了关于OBE设计应基于弹性反应谱的规定(见7. 3. 2.4);

——删除了关于在设施寿命期内对储罐基础沉降定期监测的规定(见2006版的4. 1. 7. 6);

——删除了关于混凝土储罐一节范围的规定(见2006版的4. 3.1);

——删除了关于储罐泄放装置基本要求的规定(见2006版的4. 7.1a)~b));

——删除了关于加热气化器、环境气化器、工艺气化器分类的规定(见2006版的5. 1.1~5. 1. 3);

——删除了关于适用气化器温度范围的规定(见2006版的5. 2.1);

——修改了关于环境气化器配置的规定(见8. 3. 3,2006版的5. 3. 4);

——修改了关于加热气化器配置的的规定(见8. 3.4,2006版的5.3. 6);

——增加了关于抗震设计要求的规定(见9.1.2);

—修改了关于管道绝热材料的规定(见9. 2. 1.3,2006版的6. 2.1. 3);

——增加了关于现场冷弯管应用的规定(见9. 2. 3.3,2006版的6. 2. 3.3);

——删除了关于螺纹连接的规定(见2006版的6.3.1);

——修改了关于管道连接方面银焊的规定(见9. 3.1.6,2006版的6. 3. 2. 3);

——修改了关于切断阀设置的规定(见9. 3. 2. 2〜9. 3.2.3,2006版的6. 3. 3. 2);

——删除了关于切断阀功能的规定(见2006版的6. 3. 3.4);

——增加了关于电动阀关断时间、周期性转运冷流体管道、转运系统止回阀的规定(见9. 3.2. 8〜 9.3.2.11);

——修改了关于标记材料的规定(见9. 3. 4b) ,2006版的6. 3. 5a)例外);

——修改了关于试压记录保存的规定(见9. 6.2,2006版的6. 6. 2);

——修改了关于直缝焊钢管的规定(见9. 6.3,2006版的6. 6. 3. 1);

——修改了关于无损检测记录保存的规定(见9. 6.5.1,2006版的6. 6. 5);

——增加了关于管中管系统的规定(见9. 10);

——修改了关于电气区域划分的规定(见图2〜图7、表5,2006版的图7.6.2、表7. 6. 2);

——修改了密封适应性的规定(见10. 6. 3.5,2006版的7. 6. 3. 5);

——修改了关于防雷接地的规定(见10. 7.4,2006版的7. 7.4);

——删除了关于范围、转运设备的规定(见2006版的8.1. 2);

——增加了关于警示牌、产品标识、置换的规定(见∏. 1. 1~∏. 1.3);

——删除了关于电动阀关断时间、周期性转运冷流体管道、转运系统止回阀的规定(见2006版的

8. 2. 1 — 8. 2. 3);

——增加了关于船装卸泊位设计要求、火源、管道(或管线)、紧急关断系统的规定(见11. 4. 1〜

11.4.4) ;

——增加了关于装卸作业定期测试的规定(见11.7.7);

——增加了关于船岸通信系统的规定(见11.8.3-11.8.4);

——增加了关于评价确定其他防火设备和系统的规定(见12. 1. 2j));

——删除了关于标准涉及设施的规定(见2006版的9. 1. 3);

——修改了关于ESD系统要求的阀、控制系统和设备的规定(见12. 2. 1,2006版的9. 2.1);

——修改了关于ESD系统起动方面的规定(见12. 2.7,2006版的9. 2. 5);

——增加了关于灭火器最小容量和最小排出流量的规定(见12. 5. 1. 3,12. 5. 1. 5);

——增加了关于安保评估的规定(见12. 8.1);

——删除了关于其他作业的规定(见2006版的9. 9);

——修改了关于LNG设施系统和设备设计、制造、施工资格的规定(见13. 2. 5,2006版的

10.2.5) ;

——修改了关于自动产品保存阀设计和安装的规定(见13.7,2006版的10.7);

——修改了关于检验员资格的规定(见13. 9.2,2006版的10. 9. 2);

——修改了关于工厂预制储罐试验的规定(见13.10.1,2006版的10.10.1);

——修改了关于压力测量和控制的规定(见13. 15. 3,2006版的10. 12.4. 1);

——删除了关于应急程序中扑灭天然气火灾的规定(见2006版的10. 15. 3. 3e));

——删除了关于装卸作业基本要求方面装卸区火源、管汇标记的规定[见2006版10. 15. 3. 6. 1C)〜

e)];

——修改了关于操作、维护和人员培训的规定(第14章,2006版的第11章);

——增加了关于基于风险分析的工厂选址替代标准的资料(见附录E);

——修改了关于参考文献的编号(见参考文献,2006版的附录E);

——删除了关于单位换算的资料(见2006版的附录F)O

本标准使用重新起草法修改采用美国防火协会NFPA 59A:2OO9《液化天然气(LNG)生产、储存和 装运》。本标准与NFPA 59A 2009年版相比,技术性差异及原因如下:

——按GB/T 1. 1—2009中7. 3的规定,修改NFPA 59A:2009的所有图;

——按GB/T 1. 1—2009中7.4的规定,修改NFPA 59A≈2009的所有表格;

——在本标准的第1章中,按GB/T 1. 1—2009中6. 2.2的规定,修改NFPA 59A:2009的1总则, 用1范围来代替,删除NFPA 59A = 2OO9的1. 2〜1. 6;

——在本标准的第2章中,按GB/T 1. 1—2009中6. 2.3的规定,修改NFPA 59A:2009的2规范 性引用文件;

——在本标准的第3章中,按GB/T 1. 1—2009中6.3.2的规定,修改NFPA 59Ai2OO9的3定义, 用3术语和定义来代替;

——在本标准的第4章中,删除NFPA 59A:2009的4.1;

——在本标准的第5章中,删除NFPA 59A:2009的5. 1;删除NFPA 59A:2009的表5. 3. 3. 2;

——在本标准的第6章中,删除NFPA 59A:2009的6. 1 ;

——在本标准的第7章中,增加了图3〜图5、图7,删除NFPA 59A = 2009的7.1;

——在本标准的第8章中,删除NFPA 59A = 2009的8. 1 ;

——在本标准的第9章中,删除NFPA 59A = 2009的9. 1;

——在本标准的第10章中,删除NFPA 59A = 2009的10. 1;

——在本标准的第11章中,删除NFPA 59A:2009的11. 1;

——在本标准的第12章中,删除NFPA 59Ai2009的12.1;

——在本标准的第13章中,修改NFPA 59A:2009的13.11;

——在本标准的第14章中,删除NFPA 59A:2009的14. 1 ;修改NFPA 59A:2009的14. 11;

——附录F改为参考文献。

本标准由全国石油天然气标准化技术委员会液化天然气分技术委员会(SAC/TC 355)提出并 归口。

本标准负责起草单位:中国石化集团中原石油勘探局勘察设计研究院。

本标准参加起草单位:海工英派尔化学工程公司、河南中原绿能高科有限公司、中海石油气电集团 有限责任公司、中国石油天然气华东勘察设计研究院、中山大学。

本标准主要起草人:赵保才、张秀全、连家秀、武学勇、张筱萍、许敏、康平、刘艳刚、许红梅、张孔明、 张艳霞、何永明、胡乃科、夏喜林、郭开华、皇甫立霞。

本标准所代替标准的历次版本发布情况为:

---GB/T 20368—2006o

1 *范围

』本标准规定了 LNG工厂在选址、设计、施工、安保、操作和维护方面的消防、安全和相关要求。

本标准适用于天然气液化设施,液化天然气(LNG)储存、气化、转运和装卸设施,LNG方面的人员 培训,所有LNG设施设计、选址、施工、维护和操作。

本标准不适用于冻土地下储罐、在建筑物内存放或使用的可移动储罐、所有LNG车辆包括LNG 车加注。

注1:标准正文中数字或字母后的星号(*),表示该段的解释可在附录A中查到。

注2:除注明外,本标准所用压力均为表压。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ACI 301 结构混凝土规范,2005(ACl 301 ,Specifications for StrUCtUral COnCrete,2005)

ACI 304R 混凝土测量、搅拌、运输和浇筑指南,200O(ACI 304R,Guide for MeasuringsMixing, TranSPOrtatiOn and PIaCing Of COnCrete,2000)

ACI 311. 4R 混凝土检验导则,2000(ACI 311. 4R,Guide for COnCrete InSPeCtiOn,2000)

ACI 318 钢筋混凝土建筑规范要求,2008(ACI 318,BUilding COde ReqUirementS for ReinfOrCed StrUCtUral COnCrete and COmmentary»2008)

ACI 318R 结构混凝土 建筑规范要求,2005 (ACI 318R, BUiIding COde ReqUirementS for StrUCtUral COnCrete) 2005)

ACI 350 环境工程混凝土构筑物规范要求,2006 ( ACI 350, COde ReqUirementS for EnVirOnmental Engineering COnCrete StrUCtUreS,2006)

ACI 372R 配有钢丝和股绞丝的预应力混凝土构筑物的设计和施工,2003(ACl 372R,Design and COnStrUCtiOn Of CirCUlar Wire- and Strand-WraPPed PreStreSSed COnCrete StrUCtUreS,2003)

ACI 373R 环向钢筋束预应力混凝土构筑物的设计和施工,1997 (ACI 373R, Design and COnStrUCtiOn Of CirCUIar PreStreSSed COnCrete StrUCtUreS With Circumferential TendOnS,1997)

ACI 506. 2 喷射混凝土规范,1995(ACI 506. 2,SPeCifiCatiOn for ShOtCrete,1995)

API 6D 管线阀门规范»2007(API 6D,SpeCiflCatiOn for PiPeIine ValVeS,2007)

API 620 大型焊接低压储罐设计与施工,2008 (APl 620, DeSign and COnStrUCtiOn Of Large, WeIded,LOW-PreSSUre StOrage TankS,2008)

API 2510 液化石油气(LPG)装置的设计与施工,2001 (APl 2510, DeSign and COnStrUCtiOn Of LiqUefied PetrOIeUm GaS (LPG) InStallatiOnS,2001)

ASCE 7 建筑物和其他构筑物最小设计荷载,2005 (ASCE 7, MinimUm DeSign LoadS for

BUildingS and Other StrUCtUreS,2005)

ASME 锅炉和压力容器规范,2004(ASME BOiIer and PreSSUre VeSSel Code,2004)

ASME B31. 3 工艺管道,2004(ASME B 31. 3,Process PiPing,2004)

ASME B31. 5 制冷管道,2001(ASME B 31. 5,Refrigeration PiPing,2001)

ASME B31. 8 输气和配气管道系统,2007(ASME B 31. 8, CraS TranSmiSSiOn and DiStribUtiOn PiPing SyStemS,2007)

ASTM A 82 钢筋混凝土用无节钢丝的标准规范,2002( ASTMA82, StandarCI SPeCifiCatiOn for SteeIWire,PIainJfor COnCrete ReinfOrCement,2002)

ASTM A 416 预应力混凝土用无涂层 7股钢绞线的标准规范,2006(ASTM A 416,Standard SPeCifiCatiOn for Steel Strand,UnCOated SeVen-Wire for PreStreSSed COnCrete)2006)

ASTM A 421预应力混凝土用无涂层消除应力钢丝的标准规范,2005(ASTM A 421,Standard SPeCifiCatiOn for UnCOateCl StreSSed-RelieVed Steel Wire for PreStreSSed COnCrete,2005)

ASTM A 496 钢筋混凝土用异形钢丝的标准规范,2007( ASTMA 496 ,Standard SPeCifiCation for Steel Wire, DefOrmed J for COnCrete ReinfOrCenlent, 2007)

ASTM A 615 钢筋混凝土用异形和光园钢筋的标准规范,2008 (ASTM A 615, Standard SPeCifiCatiOn for DefOrmed and Plain BilIet-Steel BarS for COnCrete ReinfOrCement»2008)

ASTM A 722 预应力混凝土用无涂层高强度钢筋的标准规范,2007 (ASTMA 722, Standard SPeCifiCatiOn for UnCOated High-Strength Steel Bar for PreStreSSing COnCrete,2007)

ASTM A 821 预应力混凝土储罐用冷拔钢丝的标准规范,2005 ( ASTMA821, StandarCl SPeCifiCatiOn for SteeIWire,Hand DraWn for PreStreSSing COnCrete TankS,2005)

ASTM A 996钢筋混凝土用轨道钢和轮轴钢异型钢筋的标准规范,2006(ASTM A 996,Standard SPeCifiCatiOn for RaiI-SteeI and AXIe-SteeI DefOrnIed BarS for COnCrete ReinfOrCement J 2006)

ASTM A 1008冷轧碳钢、结构钢、高强度低合金钢和可加工性提高的高强度低合金钢薄板的标 准规范,2007( ASTM A 1008, Standard SPeCifiCatiOn for SteeI, Sheet, COld-ROlled,CarbOn>StrUCtUraI, High-Strength LOW-AlIOy and High-Strength LOW-AliOy With ImPrOVed FOrmability, 2007)

ASTM C 33 混凝土骨料的标准规范 >2007(ASTM C 33 ,Standard SPeCifiCatiOn for COnCrete Ag-gregates,2007)

ASTM E136 750OC时立式管炉中材料特性的标准试验方法,2004(ASTM E 136, Standard TeSt MethOd for BehaViOr Of MaterialS in a VertiCal TUbe FUrnaCe at 750 OC ,2004)

CGA 341 低温液体绝热货运罐标准» 2007 (CGA 341, Standard for InSUIated CargO Tank SPeCifiCatiOn for CryOgeniC LiqUidS,2007)

CGA S-l. 3 泄压装置标准 第3部分 压缩气体储罐,2005(CGA S-l. 3,PreSSUre ReIief DeViCe StandardS一Part 3一COmPreSSed GaS StOrage COntainerS J 2005)

CSA A23. 1 混凝土材料和混凝土施工方法,2004(CSA A23. 1 JCOnCrete MaterialS and MethodS Of COnCrete COnStrUCtiOn,2004)

CSA A23. 3 混凝土构筑物设计,2004(CSAA23. 3,Design Of COnCrete StrUCtUreS,2004)

CSA A23. 4 建筑和结构混凝土预制件材料和施工/验收规范, 2004 (CSA A23. 4 ,Precast COnCrete一MaterialS and COnStrUCtion/QUalifiCatiOn COde for ArChIteCtUral and StrUCtUral PreCaSt COnCrete PrOdUCtS,2004)

IEEE/ASTM SI 10 国际单位制使用标准:现代公制,2002(IEEE∕ASTM Sl 10,Standard for USe Of the InternatiOnal SyStem Of UnitS (Sl) : The MOdern MetriC SyStem,2002),

NACE RP 0169 地下或水下金属管道系统的外腐蚀控制,2007 (NACE RP 0169, COntrOl Of External COrrOSiOn Of UndergrOUnd Or SUbmerged MetalIiC Piping SyStemS,2007)

NFPA 10 手提式灭火器标准,2007 (NFPA 10, Standard for POrtabIe Fire EXtingUiShers, 2007 edition) -

NFPA 11 低倍数、中倍数和高倍数泡沫标准,2005(NFPA 11,Standard for Low-,Medium-,and

High-EXPanSiOn FOam,2005 edition)

NFPA 12 二氧化碳灭火系统标准» 2008(NFPA 12 J Standard On CarbOn DiOXide EXtingUiShing SyStemS,2008 edition)

NFPA 12A 卤代烷 1301 灭火系统标准,2009 ( NFPAI2A, Standard On HaIOn 1301 Fire EXtingUiShing SyStemS,2009 edition) ■

NFPA 13 喷淋系统安装标准,2007 (NFPAI3, Standard for the InStalIatiOn Of SPrinkler SyStemS 9 2007 edition)

NFPA 14 立管和水带系统安装标准,2007(NFPA 14,Standard for the InStalIatiOn Of StandPiPe and HOSe SyStemS,2007 edition)

NFPA 15 消防用 固定喷淋水系统标准,2007 (NFPA 15, Standard for Water SPray FiXed SyStemS for Fire ProteCtiOn,2007 edition)

NFPA 16 泡沫-水喷洒系统和泡沫-水喷淋系统安装标准, 2007 (NFPA 16, Standard for the InStalIatiOn Of FOanl-Water SPrinkler and FOam-Water SPray SyStemS,2007 edition)

NFPA 17 干粉灭火系统标准,2009 (NFPA 17, Standard for Dry ChemiCal Extinguishing SyStemS ,2009 edition)

NFPA 20 固定式消防泵安装标准,2007 (NFPA 20, Standard for the InStalIatiOn Of StatiOnary PUmPS for Fire PrOteCtiOn, 2007 edition)

NFPA 22 私用消防水罐标准, 2008 (NFPA 22, Standard for Water TankS for PriVate Fire PrOteCtiOn ,2008 edition)

NFPA 24 私用消防总管及其附件安装标准,2007 (NFPA 24, Standard for the InStalIatiOn Of PriVate Fire SerViCe MainS and Their APPUrtenanCeS, 2007 edition)

NFPA 30 易燃和可燃液体规范,2008 (NFPA 30, FIammabIe and COmbUStibIe LiqUidS CodeJ

2008 edition)

NFPA 37 固定式内燃机和燃气轮机安装与使用标准,2006 (NFPA 37, Standard for the InStalIatiOn and USe Of StatiOnary COmbUStiOn EngineS and GaS TUrbineS,2006 edition)

NFPA 54 国家燃气规范,2009(NFPA 54 ,National FUel GaS Code,2009 edition)

NFPA 58 液化石油气规范,2008(NFPA 58,LiqUefied PetrOIeUm GaS Code,2008 edition)

NFPA 59 公用液化石油气站规范,2008(NFPA 59, UtiIity LP-GaS Plant Code,2008 edition)

NFPA 70® 国家电气规范® ,2008(NFPA 70® ,National EleCtriCal Code® ,2008 edition)

NFPA 72® 国家火灾报警规范密,2007(NFPA 72® ,National Fire AIarm Code®, 2007 edition)

NFPA 101® 人身安全规范 ® ,2009(NFPA 101® ,Life Safety Code®,2009 edition)

NFPA 255 建筑材料表面燃烧特性的标准试验方法,2006 (NFPA 255, Standard MethOd Of TeSt Of SUrfaCe BUrning CharaCteriStiCS Of BUilding MaterialS,2006 edition)

NFPA 385 易燃和可燃液体槽车标准,2007 (NFPA 385, Standard for Tank VehiCIeS for FIammabIe and COmbUStible LiqUidS,2007 edition)

NFPA 600 企业消防队标准,2005(NFPA 600,Standard On IndUStrial Fire BrigadeS,2005 edition)

NFPA 1221 应急通讯系统的安装、维护及使用标准,2007 ( NFPAI221, Standard for the InStalIatiOn, MaintenanCe J and USe Of EmergenCy SerViCeS COmmUmCatiOnS SyStemS,2007 edition)

NFPA 1901 汽车灭火设备标准,2009 (NFPA 1901, Standard for AUtOmOtiVe Fire Apparatus,

2009 edition)

NFPA 2001 洁净气体灭火系 统标准,2008 (NFPA 2001, Standard On CIean Agent Fire EXtingUiShing SyStemS,2008 edition)

NFPA 5000® 建筑物施工和安全规范 ®,2009 (NFPA 5000® , BUilding COnStrUCtiOn and Safety

3

Code® ,2009 edition)

3术语和定义

下列术语和定义适用于本文件。

3. 1

* 批准 approved

主管部门认可。

3.2

* 主管部门 authority having jIIIriSdiCtiOn

负责审批设备、装置或程序的部门。

3.3

船舶加油 bunkering

向船上的燃料舱或罐加燃料油,供动力设备或辅助设备用。

3.4

槽车 (CargO tank VehiCIe,tank vehicle)

用于运送液体货物的槽车或拖车Q

3.5

组件 COinPOneiItS

部件或部件系统,功能同LNG工厂的一个单元,包括但不限于管线、工艺设备、储罐、控制装置、拦 蓄系统、电气系统、安全设施、防火设备和通信设备。

3.6

储罐 COntainer

用于储存液化天然气的容器。

3.6. 1

单容罐 SingIe COntainment COIIltainer

单壁罐或双壁罐,仅主容器或内罐设计容纳LNGO

3.6.2

双容罐 double COntainment COntainer

一种储罐,其敞口次容器围绕着单容罐,设计容纳由主容器或内罐溢出的LNG,且次容器与单容罐 的间距在6 m内。

3.6.3

全容罐 full COntainment COlItainer

储罐的自支撑内罐(或主容器)由独立的自支撑次容器围绕,设计容纳溢出事件中由内罐溢出的 LNG,且次容器由钢或混凝土顶封盖,由内罐溢出的LNG引起的过量蒸气从设计的顶部安全阀排出。

3.6.4

冻土地下储罐 frozen ground COntainer

一种储罐,最高液位低于周围自然地坪标高,主要用天然材料如土、石建成,依靠水饱和土石材料的 冻结,并采用适当的方法保持其密封性或不渗漏。

3.6.5

薄膜储罐 Inembrane COIItainer

一种储罐,由带绝热层的薄膜金属主容器和混凝土罐组成,联合形成一完整的复合结构用来容纳液 体,薄膜上的静压和其他荷载通过承载绝热层转移到混凝土罐上,由罐顶容纳蒸气。

3. 6.6

预应力混凝土储罐 PreStireSSed COnCrete COntainer

一种混凝土储罐,在荷载作用前通过对混凝土中的钢筋张拉使混凝土处于受压状态,以使截面产生 预压应力全部或部分抵消由荷载引起的拉应力。

3.7

可控制应急 COntrOIIabIe emergency

操作员行动能使人和财产损害最小化的应急。

3.8

设计压力 design PreSSUre

设备、储罐或压力容器设计中,用于确定最小允许厚度或其部件物理特性的压力。

3.9

防护堤dike

用于构建拦蓄区的结构。

3. 10

失效保护failsafe

控制设备误操作或能源中断时,能保持安全运行状态的设计特征。

3. 11

明火设备 fired equipment

烧燃料的设备。

3. 12

火焰蔓延指数 flame SPread index

材料的火焰蔓延指数按NFPA 255确定。

3. 13

危险流体 hazardous fluid

易燃、有毒或有腐蚀性的液体或气体。

3. 14

拦蓄区 impoιmding area

现场用防护堤或利用地形条件圈定的用于容纳事故溢出LNG或易燃致冷剂的一个区域。

3. 15

液化天然气 IiqUefied natiɪira) gas

一种低温液态流体,主要组分是甲烷,含有少量的乙烷、丙烷、氮或天然气中常见的其他组分。

3. 16

LNG 工厂 LNG Plant

其组件用来处理、液化、储存或气化天然气的工厂。

3. 17

最大允许工作压力 InaXimUIn allowable WOrking PreSSUre

在设计温度下,整套设备、储罐或容器顶部允许的最大表压。

3. 18

模型 model

用于预测物理现象的数学描述。

3. 19

不燃材料 noncombustible material

材料在预期条件下使用时,遇火遇热不着火、不燃烧、不助燃或不释放可燃蒸气。申报通过

5

ASTM E 136的材料,应为不燃材料。

3.20

停运 OUt-Of-SerViCe

组件有目的的停用,包括检修。

3.21

过量充装 OVerfilling

充装到最大设计液位以上。

3.22

* 转运区 transfer area

LNG工厂中布置有管道系统的部分,在此LNG、易燃液体或易燃致冷剂被运人或运出工厂,或在 此管道接头定期被连接或断开。

3.23

过渡接头 transition joint

一种由两种或两种以上金属材料制作的接头,用于有效连接两种不同材质、不适用焊接等方法连接 的管段。

3.24

气化器VaPOriZer

用于气化液体的设备。

3.24. 1

环境气化器 ambient VaPOriZer

从天然热源取热的气化器,天然热源如大气、海水或地热水。

3. 24.2

加热气化器 heated VaPOriZer

从燃料的燃烧、电能或废热,如锅炉或内燃机废热,取热的气化器。

3.24.2. 1

整体加热气化器 integral heated VaPOriZer

热源与实际气化换热器为一体的加热气化器(包括浸没燃烧式气化器)。

3.24.2.2

远距离加热气化器 remote heated VaPOriZer

主热源与实际气化换热器分离,用热媒流体(如水、蒸汽、异戊烷、乙二醇等)作传热介质的加热气 化器。

3.24.3

工艺气化器 PrOCeSS VaPOriZer

从另一个利用LNG冷量的热力或化学过程获取热量的气化器。

3.24.4

水容积 Water CaPaCity

在16 oC(60 OF)装满罐需要的水量。

4 一般规定

4. 1腐蚀控制审查

4. 1. 1从腐蚀控制的观点,组件施工、修理、更换或重大改造前,应由有资质的人员审查设计图和材料 规格书,确定涉及的材料不会损害组件或相联组件的安全和可靠性。

6

4. 1.2涉及下列任一情形的组件修理、更换或重大改造应审查:

a) 原材料规格变化;

b) 因腐蚀失效;

C)检测表明组件因腐蚀极度恶化。

4.2控制中心

4.2. 1各LNG工厂,除了遵循第13章外,应有一控制中心,按4. 4要求在此监视操作和报警装置。

4. 2.2控制中心应有下列能力和特点:

a) 位置应与其他的LNG设施隔开或保护不受其影响,以便在可控制应急期间可以运转;

b) 本标准要求的各远距离调节控制系统和各自动关断控制系统应能在控制中心操作;

C)受控的任何一个组件运转时,各控制中心应有人员值守,除非要从另一个有人值守的控制中心 进行控制或设备有自动紧急关断系统;

Cl)如果在一个LNG工厂内不止一个控制中心,各控制中心与其他控制中心间应有多种通信 工具;

e)各控制中心应有一通信设备给工厂内经常有人的其他位置发危险警报。

4.3 电源

4.3. 1电气控制系统、通信设备、应急照明和消防系统至少应有双电源。

4.3.2备用发电机用作第二电源,应符合下列要求::

a) 其位置应安全或保护不受组件影响,以便在可控制应急期间能使用;

b) 燃料供应应受保护免受危险影响。

4.4记录

4. 4. 1对组件、建筑物、基础和用于容纳LNG和易燃流体的支持系统,各工厂应有施工材料记录。

4.4.2记录应证实材料性质满足本标准要求。

在组件、建筑物、基础和支持系统寿命期内应保持记录。

5厂址和平面布置

5. 1 *工厂选址原则

5. 1. 1工厂选址应考虑以下因素: '

a) 应考虑本标准中LNG储罐、易燃致冷剂储罐、易燃液体储罐、构筑物和工厂设备与工厂地界 线,及其相互间最小净间距的规定;

b) 应考虑在实际操作的极限内,工厂抗自然力的程度;

C)应考虑可能影响工厂人员和周围公众安全涉及具体位置的其他因素。评定这些因素时,应对 可能发压的事故和在设计或操作中采取的安全措施作出整体评价。

5. 1.2除按第12章人身安全和消防规定以外,应设置全天候畅通的人员应急疏散通道和消防通道。

5. 1.3工厂的场地准备应包括防止溢出的LNG、易燃致冷剂和易燃液体流出厂区措施及地面排水 措施。

5. 1.4 '应进行场址土壤调查及普査以确定设备的设计基础数据。

5.2溢出和泄漏控制的主要原则

5.2. 1 基本要求

5.2. 1. 1为减少储罐中LNG事故排放危及邻近财产或重要工艺设备和构筑物安全的可能性,或进入 排水沟的可能性,应按下列任意一种方法采取措施:

a) 根据5.2和5.3的规定,利用自然屏障、防护堤,拦蓄墙或其组合,围绕储罐构成一个拦蓄区;

b) 根据5. 2和5. 3的规定,利用自然屏障、防护堤、挖沟、拦蓄墙或其组合,围绕储罐构成一个拦 蓄区。并根据5. 2和5. 3的规定,在储罐的周围修建排水系统;

C)如果储罐为地下式或半地下式,根据5. 2和5. 3的规定利用挖沟方式构成一个拦蓄区。

5.2. 1.2为使事故溢出和泄漏危及重要构筑物、设备或邻近财产或进入排水沟的可能性减至最少,下 列区域应予平整、排水或修拦蓄设施:

a) 工艺区;

b) 气化区;

C) LNG、易燃致冷剂和易燃液体转运区;

d)紧靠易燃致冷剂和易燃液体储罐周围的区域。

如果为满足5. 1.3要求拦蓄区时,应符合5. 2和5. 3的规定。

5.2. 1.3对于某些装置区,5.1.3^5.2.1.1和5. 2. 1. 2中有关邻近财产或排水沟的规定,变更应征得 主管部门同意。所作的改变,不得对生命或财产构成明显的危害或不得违背国家、省和地方的规定。

5.2. 1.4易燃液体和易燃致冷剂储罐,不应设置在LNG储罐拦蓄区内。

5.2.2拦蓄区容积和排水系统设计

5.2.2. 1 LNG储罐拦蓄区最小容积V,包括排水区域的有效容积,并为积雪、其他储罐和设备留有裕 量,按下列规定确定:

a) 单个储罐的拦蓄区:

D V等于储罐液体最大容积的110%;

2) 若拦蓄设计承受储罐灾难性失效事件中的水力冲击,V等于储罐液体最大容积的100%;

3) 若拦蓄高度等于或大于储罐最高液位,V等于储罐液体最大容积的100%。

b) 多个储罐的拦蓄区:

D V等于拦蓄区内所有储罐液体最大容积的100%;

2)若对因低温或因拦蓄区内一储罐泄漏着火而引起拦蓄区内其他储罐泄漏,在釆取了防止 措施条件下,V等于拦蓄区内最大储罐液体最大容积的110%。

5.2.2.2气化区、工艺区或LNG转运区的拦蓄区,最小容积应等于任一事故泄漏源,在IOmin内或在 主管部门认可的证明监视和停车规定的更短时间内,可能排放到该拦蓄区的LNG、易燃致冷剂和易燃 液体的最大体积。

5.2.2.3禁止设置封闭式LNG排放沟。

例外:用于将溢出LNG快速导流出临界区域的储罐泄流管,若其尺寸按预期液体流量和气化速率选定,应允许 封闭。

5.2.2.4 LNG和易燃致冷剂储罐区的防护堤、拦蓄墙和排水系统,应采用夯实土、混凝土、金属或其他 材料建造。这些构筑物允许独立于储罐,也允许与储罐构成一体。防护堤、拦蓄墙和排水系统和任何贯 穿结构的设计,应能承受拦蓄的LNG或易燃致冷剂的全部静水压头,能承受温度骤冷至被拦蓄液体温 度产生的影响,预想火灾和自然力(地震、刮风、下雨等)的影响。如果双壁储罐外壳能满足这些要求,防 护堤应为外壳或按5. 2. 1. 1的规定。如果这种外壳的密封性会受到内罐失效模式的影响,则应按

5.2. 1.1的要求,构筑另外的拦蓄区。

5.2.2.5双容罐和全容罐的设计和施工,应使次容器壁在溢出和次容器火灾的情形能包容火灾期间 的 LNG。

a)在内罐火灾的情形下,次容器壁应保持足够的结构完整性,防止引起主容器损坏和泄漏的 坍塌;

b)储罐设计和施工,在相邻罐的主容器或次容器火灾的情形下,次容器应保持足够的结构完整 性,防止引起主容器损坏和泄漏的坍塌。

5.2.2.6双容罐和全容罐液面下不应有管道接口。

5. 2.2.7易燃液体储罐区的防护堤、拦蓄墙和排水沟,应符合NFPA 30的要求。

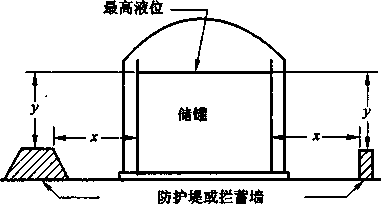

5.2.2.8防护堤或拦蓄墙的高度,以及到操作压力等于或小于IOO kPa (15 lbf∕in2)储罐的距离,应 按图1确定。

说明:

H—储罐的内壁到防护堤或拦蓄墙最近砌面的距离; y——储罐中最高液位到防护堤或拦蓄墙顶部的距离。

•T应等于或大于y加液面以上蒸气压力的LNG当量压头。

例外:当防护堤或拦蓄墙的高度达到或超过最高液位时,z可为任意值。

图1防护堤或拦蓄墙到储罐的距离

5.2.2.9应制定拦蓄区内雨水和其他水的排水措施。允许使用自动控制排水泵,但所配的自动停泵装 置应避免暴露在LNG温度下运行。管道、阀门和管件,在发生故障时可能使液体流出拦蓄区,应适应 在LNG温度条件下持续工作。如果采取自流排水,应釆取措施防止LNG通过排水系统外流。

5.2.2. 10用于拦蓄设施表面的隔热系统,安装条件下应不燃并适合使用,考虑预期的热应力、机械应 力和荷载。如果飘浮危及使用,应采取抑制措施。

5.2.3拦蓄区的选址

5.2.3. 1 5.2.3的规定不适用于海上终端岸边转运区的拦蓄区。

5.2. 3.2应按下列要求采取措施,使火灾蔓延到建筑红线外造成明显危害的可能性最小:

a) 应釆取措施,在风速0级、温度21 oC (70 OF)和相对湿度50%大气条件下,使下列各处热辐射 不超过以下极限:

1) 在建筑红线上,因设计溢出物(如5. 2. 3. 4的说明)着火的辐射热流5 000 W∕m2 CI 600 Btu/(hr ∙ ft2)];

2) 在工厂地界线外,定厂址时确定的50人及以上户外集合点的最近点,因LNG拦蓄区内 (有按5.2. 2.1确定的LNG容积V)燃烧而产生的辐射热流5 000 W∕π√[l 600 Btu/ (hr ∙ ft2)];

3) 在工厂地界线外,定厂址时已有的符合NFPA 101工厂、学校、医院、拘留所和监狱或居民 区建筑物或构筑物最近点,因LNG拦蓄区内(有按5.2.2. 1确定的LNG容积V)燃烧而 产生的辐射热流 9 000 W∕m2[3 000 Btu∕(hr ∙ ft2)];

4) 在建筑红线上,因LNG拦蓄区内(有按5.2.2. 1确定的LNG容积V)燃烧而产生的辐射 热流 30 000 W/m2ClO 000 Btu/(hr ∙ ft2)]O

b) *热辐射距离计算方法至少应:

D考虑拦蓄区形状、风速风向、湿度和气温。

2)适合评价危险规模和条件的试验数据已验证。

3)提供详细的物理分析和执行过程。

利用的模型应包括下列要求:

——在计算隔离距离时,应使用产生最大隔离距离的风速,基于地区记录数据出现时间小于5%的 风速除外。

—在计算隔离距离时,应使用产生最大隔离距离的环境温度和相对湿度,基于地区记录数据岀现 时间小于5%的值除外。

5.2.3.3 *LNG储罐拦蓄区到建筑红线的距离,在发生5.2.3.4规定的LNG溢出时,应保证建筑红 线以外,空气中甲烷的平均浓度不超出爆炸下限的50%,计算模型至少应:

a) 考虑影响LNG蒸气扩散的物理因素,包括但不限于重力传播、热传递、湿度、风速风向、大气 稳定度、浮力和地面起伏程度。

b) 适合评价危险规模和条件的试验数据已验证。

C)主管部门认可。

计算距离应基于下列条件之一:

—风速和大气稳定度同时发生且造成最长的下风向扩散距离,超过出现时间小于10%的距离。

---帕氏大气稳定度,F类,风速2 m∕s(4. 5 mile∕h)。

计算距离应以实际液体特性和来自容器的最大蒸气流率(蒸气形成速率加上液体流入的置换速率) 为基础。

允许考虑抑制蒸气和降低可燃蒸气危险措施(如:拦蓄表面隔热,水幕或其他方法)的效果。

使用抑制蒸气和降低可燃蒸气危险措施,如拦蓄表面隔热,水幕或其他方法时,应经核准。

5.2.3.4设计溢出应按表1确定

表1设计溢出

|

设计溢出源 |

设计溢岀条件 |

设计溢出流量和持续时间 |

|

储罐排料口低于液面, 无内置切断阀 |

通过一假定开口的流出量,开口的面积与液位 以下满罐时能产生最大流量之排料口的面积 相等 多个储罐拦蓄区,取能产生最大流量的储罐 |

设计溢出流量用式(1)计算持续直到开口 处压差为零 |

|

储罐排料口低于液面, 装有符合9.3.2.4的内 置切断阀 |

事先装满罐通过一假定开口的流出量,开口的 面积与液位以下满罐时能产生最大流量之排料 口的面积相等 |

设计溢出流量用式(I)计算持续IO min |

|

有混凝土次容器的全容 罐或双容罐 |

无设计溢出 |

__ 无 |

|

顶部充装储罐,无低于 液面排料口 |

储罐排料泵在满负荷下通过一根管路泵入拦蓄 区的最大流量 |

储罐排料泵在满负荷下通过一根管路泵入 拦蓄区的最大流量: (1) 如果监视和停车已证明且主管部门 批准,10 min (2) 如监视和停车未批准,则为储罐排空 所需时间 |

|

气化区、工艺区和转运 区的拦蓄区 |

任一事故泄漏源的泄漏量 |

10 min,或主管部门认可的证明监视和停 车规定的更短时间 |

设计溢岀流量

q =号∕√7Γ]

式中:

q--液体流量,单位为立方米每分[m3∕min(ft3∕min)];

d--低于液面的储罐排料口直径,单位为毫米[mm(in.)];

h——满罐时储罐排料口以上液体的高度,单位为米[m(ft)]0

5. 2.3.5 LNG储罐拦蓄区的位置应选择在当拦蓄区着火时,其热流量不应引起任何有碍LNG船航行 的主要结构损坏。

5. 2.3.6在一个站点总容量等于或小于265 m3(70 OOO gal)的储罐,允许按表2在现场安装,储罐按下 列要求装配:

a) 所有接管应配备自动失效保护阀。自动阀应设计成在下列任意条件下关闭:

D探测到火;

2) 由管线压降或其他方法测出LNG从储罐流出过多;

3) 发现漏气;

4) 就地操作或远程控制。

例外L安全阀和仪表连接阀除外。 '

例外2:进罐的接头允许配置1个自动失效保护阀或2个止回阀。 '

b) 附件应尽量靠近储罐安装,以便外应变引起附件管道端破坏时,仍能保持附件储罐端的阀门 和管道完好。检测设备的类型、数量和位置应符合第9章的要求。

5.2.3.7从拦蓄液体的最近边缘到建筑红线或到有关法规界定的航道的最近边缘的距离,不应小于 15 m(50 ft)。

5.2.4储罐间距

5.2.4. 1 LNG储罐或易燃致冷剂储罐和暴露建筑物之间最小净距离应符合表,2。

例外*经主管部门批准,这些设备允许布置在离建筑物或混凝土墙或石墙更近的地方,但离建筑物的门窗、洞至少 3 m( 10 ft)。

表2拦蓄区到建筑物和建筑红线的间距

|

储罐水容积 |

最小距离 | ||||

|

从拦蓄区或储罐排水系统边缘 到建筑红线 |

储罐之间 | ||||

|

Hl3 |

gal |

m |

ft |

m |

ft |

|

<0.5 |

<125 |

O |

O |

. O |

O |

|

0. 5〜1. 9 |

125 — 500 |

3 |

10 |

1 |

3 |

|

1. 9 — 7. 6 |

501 — 2 OOO |

4. 6 |

15 |

1.5 |

5 |

|

7. 6—56. 8 |

2 OOl〜15 OOO |

7. 6 |

25 |

1. 5 |

5 |

|

56.8-114 |

15 001 — 30 OOO |

15 |

50 |

1. 5 |

5 |

|

114〜265 |

30 001 — 70 OOO |

23 |

75 |

相邻罐径之和的1/4 [至少 1.5 m(5 ft)] | |

|

>265 |

>70 OOO |

0.7倍罐径,但不少于 30 m(100 ft) | |||

注:如果装置有多个储罐总的水容积为1.9 m3 (501 gal)或更大,最小距离应符合本表相应部分,应用总容积而不是

每个储罐的容积。如果不止一个装置,装置应至少间隔7. 6 m(25 ft)。这类装置相邻储罐间不适用最小距离。

5.2.4.2水容积大于265 m3(70 OOO gal)的LNG双容罐和全容罐应与相邻LNG储罐分开布置,使在 一个罐或拦蓄区的火灾不会引起相邻罐包容损失。分开布置使相邻储罐的罐顶、壁或其拦蓄材料达不 到损失其结构完整性的温度。应采用工程分析方法确定该温度,在分析中包括下列条件:

a) 应进行下列分析:

1) 储罐包容完全损失的火灾波及到拦蓄区,拦蓄区符合5. 2. 2. 1要求;

2) 假定完全失去罐顶,在储罐液体整个表面上的火灾。

b) 分析说明下列内容:

D火灾持续时间,火灾辐射热散发特征,在预期大气条件下火灾的自然属性;

2) 应使用最大分隔距离的大气条件,基于地区记录数据出现时间小于5%的条件除外,使用 符合5.2. 3. 2b)规定的LNG火灾模型;

3) 主动和被动系统,以降低入射表面的热通量或限制表面温度;

4) 被分析LNG罐的材料、设计和施工方法。

5.2.4.3连接多个储罐的隔断阀,其通道至少应留0.9 m(3 ft)的净宽。

5.2. 4.4容积大于0.5 m3(125 gal)的LNG储罐不应设在室内。

5. 2.5气化器间距

5.2.5. 1使用易燃液体传热的气化器和其一次热源距任何火源应至少15m(50ft)°在多组气化器情 况下,邻近的气化器或一次热源不应视为火源。

工艺加热器或其他明火设备,如果和气化器联锁不应视为火源,当气化器运行或当气化器管线系统 冷却或正在冷却时它们不能运行。

5. 2.5.2整体加热气化器到建筑红线的距离不应小于30 m(100 ft),与下列设施的距离不应小于15 m (50 ft)o

a) 任何拦蓄的LNG、易燃致冷剂或易燃液体或其他事故排放源与拦蓄区之间的运输通道;

b) LNG、易燃液体、易燃致冷剂或可燃气体储罐,这类流体的无明火工艺设备或用于转运这类流 体的装卸接头;

C)控制室、办公室、车间和其他有人的或重要工厂设施。

5.2. 5.3远距离加热气化器的加热器或热源,应满足5.2.5. 2的规定。

5. 2. 5. 4远距离加热气化器,环境气化器和工艺气化器到建筑红线的距离,不应小于30 m(100 ft)。

例外:与容量等于或小于265 m3(70 OOO gal)的LNG储罐连在一起使用的气化器,到建筑红线的距离应按表2的 规定,将该气化器视为储罐,容量等于与其相连的最大储罐的容量。

5.2.5.5气化器之间的净间距,不应小于1.5 m(5 ft)。

5.2.6工艺设备间距

5.2.6. 1 LNG、致冷剂、易燃液体或可燃气体的工艺设备与火源、建筑红线、控制室、办公室、车间和其 他有人的设施的距离,不应小于15 m(50 ft)。

例外:如果将控制室设置在有可燃气体压缩机的建筑物中,建筑物结构应符合5. 3.1的要求。

5.2.6.2明火设备和其他火源到任一拦蓄区或储罐排水系统的距离,不应小于15 m(50 ft)。

5.2.7装卸设施间距

5.2.7. 1 LNG管线转运的码头或停泊处,应使进行装卸的船舶与跨越航道的桥之间的距离,不应小于 30 m(100 ft)o装卸汇管与桥之间的距离,不应小于61 m(200 ft)。

5. 2. 7. 2 LNG和易燃致冷剂的装卸接头到不受控制的火源、工艺区、储罐、控制室、办公室、车间和其 他有人的或重要工厂设施的距离,不应小于15 m(50 ft)o

例外:这一要求不适用于同转运作业有直接联系设施或设备。

12

5.3建筑物和构筑物

5. 3. 1供装运LNG、易燃致冷剂和可燃气体的建构筑物,应为非承重墙的轻型不燃建筑。

5. 3.2如果供存放LNG和易燃流体的房屋在不供装运这些流体的建筑物(如控制室,车间等)之内或 与其相连,则房屋的公共墙不应超过2个,设计承载静压力不应小于4. 8 kPa(100 Wft2),应无门或其 他通孔,耐火等级应不低于1 ho

5. 3. 2. 1供装运LNG、易燃致冷剂和可燃气体的建筑物或构筑物应按5. 3. 2. 1-5. 3. 2. 3进行通风, 最大限度减少可燃气体或蒸气聚集而造成危险。允许的通风方式如下:

a) 连续运行的机械通风系统。

b) 混合重力式通风系统和备用机械通风系统,机械通风系统由可燃气体检测仪在检测到可燃气 体时予以启动。

C)双档机械通风系统,其高速档由可燃气体检测仪在检测到可燃气体时予以启动。

d) 由墙孔或屋顶通风器组合形成的重力式通风系统。如果有地下室或地下楼层,应设置辅助机 械通风系统。

e) 其他批准的通风系统。

5.3.2.2通风量,按房屋面积计,不应小于5 L∕(s∙ n√)[l ft3∕(min ∙ ft2)3o

5. 3.2.3如果蒸气比空气重,应低点通风。

5. 3.3 5. 3. 1和5. 3. 2未涵盖的建筑物或构筑物,布置应最大限度地减少可燃气体或蒸气进入的可能 性,否则应釆取其他措施。

5.4设计者和制造者资格

5.4. 1应对设施组件的制造和验收试验进行监督,保证它们结构完善,并符合本标准的要求。

5. 4.2 *应对土壤进行全面勘察,以确定设施拟建场地的适应性。

5.4.3 LNG设施的设计者、制造者和施工者,应具有设计、制造和施工LNG储罐、低温设备、管道系 统、消防设备和设施其他组件的相应资质。

5.5 *低温设备的土壤保护

LNG储罐基础,冷箱,管道和管架及其他低温装置的设计和施工,应能防止这些设施和设备因土壤 冻结或冻胀而受到损坏,应釆取相应措施,防止形成破坏力。

5.6 冰雪坠落

应采取措施,保护人员和设备免遭堆积在构筑物高处的冰雪坠落袭击。

5.7混凝土材料

5. 7. 1用于建造LNG储罐的混凝土,应符合7.4的要求。

5.7.2与LNG正常或定期接触的混凝土结构,应能承受设计荷载、相应环境荷载和预期温度的影响。 这类结构应包括但不限于低温设备的基础。他们应符合下列要求:

a) 结构设计应符合7. 4. 1的有关规定;

b) 材料和施工应符合7. 4„ 2的有关规定。

5.7.3管架应符合9. 4的要求。

5. 7.4其他混凝土结构,应研究可能与LNG接触时受到的影响。这类结构如果与LNG接触会受到 损坏,从而产生危险条件或恶化原有危急条件,对其应加以适当保护,尽可能减少与LNG接触产生的 影响,或者他们应符合5. 7. 2a)或b)的要求。

5. 7.5 *非结构用混凝土,如护坡和拦蓄区铺面用混凝土,应符合ACI 304R的要求。根据ACI 350-

13

2006附录G,裂缝控制混凝土配筋至少应为横截面的0. 5%。

5.7.6对不常与LNG接触而又已经突然和LNG接触过的混凝土,应在其恢复到大气温度后立即进 行检查,且如有必要应进行修补。

5.8 LNG移动式设备

5.8. 1对调峰或天然气系统维修更换期间服务保障或其他短期用途,在满足下列条件下,允许临时使 用LNG移动式设备,应满足下列要求:

a) 符合有关规定的LNG运输车辆,作为供应储罐;

b) 所有LNG移动式设备应至少由一名有经验且经操作安全培训有资质的人员操作,其他人员 至少应培训合格;

C)各作业公司应提供并执行初始培训书面计划,对指定的操作人员和监督员培训:现场使用或装 运LNG的特性和危险,包括LNG的低温,LNG与空气混合物的可燃性、无味蒸气、蒸发特 性、对水和溅水的反应;作业活动的潜在危险;以及如何执行与人员职责相关的应急程序,并 应提供详细的LNG移动式设备操作指南;

d) 应釆取措施最大限度地减少罐中LNG事故排放危及邻近财产或重要工艺设备和构筑物或进 入地面排水系统的可能性,允许使用活动式或临时围堵工具;

e) 气化器的控制应符合气化器管道、热媒流体管道及储存阀、气化器泄放装置的要求,各加热式 气化器应有远距离切断燃料源的设备,该设备也应能就地操作;

f) 设备和操作不应执行净距离规定;

g) 应保证LNG设施间距符合规定,如果因提供临时服务占用公共场所或其他场所,规定的间距 无法执行,应满足下列附加要求:

D受通行车辆交通影响的设施各边应设置路障;

2) 只要设施内有LNG,应有人连续监视作业;

3) 如果设施或作业妨碍正常车辆交通,除了要求控制人员外,还应有持旗人员值班指挥 交通。

h) 应釆取合理措施最大限度地减少泄漏点燃事故的可能性;

i) 在关键部位应备有制造商推荐的手提式或推车式气体灭火器,灭火器的配备应按NFPA 10;

j) 只要现场留有LNG,应有人值守,并釆取措施防止公众进人。

5.8. 2如果应急设备需要加臭,5. 2. 4. 1规定将不适用于固定系统中有等于或少于7. 6 U20 gal)可燃 加臭剂设备的场所。

6工艺设备

6. 1安装基本要求

6. 1. 1 LNG、易燃致冷剂和可燃气体工艺设备安装,应符合下列要求之一:

a) 室外安装,应便于操作,便于人工灭火和便于疏散事故排放液体和气体;

b) 室内安装,应安装在符合5. 3. 1和5. 3. 2要求的建筑物内。

6. 1.2工艺设备焊接和铜焊应符合下列要求:

a) 工艺设备的焊接和铜焊应符合设备设计和施工标准的要求,如果设备没有具体施工标准,焊接 和铜焊应符合b)中的要求;

b) 所有焊接和铜焊作业应执行符合ASME锅炉和压力容器规范(2004)第IX巻的程序;

C)所有焊接和铜焊作业人员应符合ASME锅炉和压力容器规范(2004)第IX卷的要求。.

6.2泵和压缩机

6.2. 1泵和压缩机的材料,应适合设计温度和压力条件。

14

6. 2.2阀门设置应使各泵或压缩机维修时能隔断。如果泵或离心式压缩机并联安装,各排出管线应设 置一个止回阀。

6.2.3泵和压缩机的出口应设置泄压装置以限制压力达到壳体、下游管线和设备的最大安全工作压 力,除非壳体、下游管线和设备按泵和压缩机的最大排出压力设计。

6.2.4各泵应设置排放口、安全阀或两个都设,防止最大速度冷却时泵壳体承压过高。

6.2.5可燃气体压缩机应在气体正常逸散的各点设置放散口,放散口应管道引至建筑物外安全排 放点。

6.3易燃致冷剂和易燃液体储存

易燃致冷剂和易燃液体储罐的安装,应符合NFPA 30、NFPA 58、NFPA 59和APl 2510;或应符合 5. 2的规定。

6.4工艺设备

6.4. 1工艺设备的最大允许工作压力应备有证明文件。

6.4.2锅炉的设计和制造应符合ASME锅炉和压力容器规范(2004)第I卷。压力容器的设计和制造 应符合ASME锅炉和压力容器规范(2004)第哪卷第1或2篇,并应打印上规范号。

6.4.3管壳式换热器的设计和制造应符合ASME锅炉和压力容器规范(2004)第Vffl卷第1或2篇的 规定。

6.4.4 *单机功率不超过55 147.7 kW(7 500 HP)的内燃机或燃气轮机的安装,应符合NFPA 37o ■ 6.4.5应设置与储罐安全阀分开的蒸发和闪蒸气处理系统,以安全排放工艺设备和LNG储罐中产生 的蒸气。蒸发气和闪蒸气应安全排放到大气或密闭系统中。蒸发气排放系统应设计成在操作过程中不 吸入空气。

6.4.6如果在任何管道、工艺容器、冷箱或其他设备内可能形成真空,与真空有关设施的设计,应能承 受真空。或应采取措施,防止设备内产生真空造成危害。如果导入气体来防止真空,则气体的组分或导 入方式不应在系统内形成可燃混合物。

7固定式LNG储罐

7. 1检测

初始使用前,应对储罐进行检测,以确保符合本标准规定的工程设计和材料、制造、组装与测试。应 由作业方、工程公司或科研机构、或公共保险或监督公司雇用的检验员检测。检验员应具备有关储罐规 范或标准规定的资格和本标准规定的资格。

7.2设计要求

7.2. 1设计要求

7.2. 1. 1应规定最大允许工作压力,包括正常操作压力以上的范围;最大允许真空度。

7.2. 1.2 LNG储罐中那些常与LNG接触的零部件和与LNG或低温LNG蒸气[温度低于「29 °C (-20 OF)的蒸气]接触的所有材料,在物理化学性质方面应与LNG相适应,并应适宜在一168 OC (-270 °F)使用。

7.2. 1.3作为LNG储罐组成部分的所有管道系统,应符合第9章的规定。这些储罐管道系统应包括 储罐内、绝热空间内、真空空间内的所有管道,和附着在或连接到储罐上的直到管线第一个环形外接头 的外部管线。这一规定不包括整个位于绝热空间内的惰性气体置换系统。如果是ASME储罐,储罐组

15

成部分的所有管道系统,包括内罐和外罐之间的管道,应符合ASME锅炉和压力容器规范(2004)第VIIl 卷,或ASME B 31. 3。对标准的符合情况应标明或附在ASME锅炉和压力容器规范(2004)附录W, “压力容器制造商数据报告"的表格U-I中。

7.2. 1.4 *所有LNG储罐设计应适应顶部和底部灌装,除非有防止分层的其他有效措施。

7.2. 1.5 LNG储罐任何外表面,可能意外接触到因法兰、阀门、密封、或其他非焊接接头处LNG或低 温蒸气泄漏引起的低温,应设计成适宜低温或予以保护不受低温影响。

7.2. 1.6 一个共用防护堤内布置有两个或多个储罐,储罐基础应能承受与LNG接触,或应保护避免 接触积聚的LNG而危及结构整体性。

7.2. 1.7液体的密度,应设为最低储存温度条件下单位体积的实际质量,密度大于470 kg∕m3 (29.3 lb∕ft3)除外。

7.2. 1.8应制定储罐从装置上拆除的措施。

7.2.2陆上现场建造储罐的抗震设计

7.2.2. 1 LNG储罐及其拦蓄系统设计中,应考虑地震荷载。对除工厂制造储罐之外的所有装置,应进 行现场调查,确定地震动特征和反应谱。进行现场调查时,应收集区域地震和地质资料、预期重现率和 已知断层和震源区的最大震级、现场位置及其关系、后源影响、地下条件的特点等。

在调査的基础上,概率最大地震(MCE)的地震动,应是50年期内超越概率2%的地震动(平均复现 间隔2475年),属于a)的例外。利用MCE的地震动垂直和水平加速度响应,应建立覆盖预期阻尼比和 自振周期的整个范围的反应谱,包括储存LNG晃动(对流)模式的基频周期和阻尼比。任何周期7■的 MCE反应谱加速度,应选择阻尼最能代表所调査结构的设计谱。

如果信息不可用于扩展垂直反应谱,垂直加速度反应谱的纵座标不应小于水平谱的2/3。如果信 息可用,对应比不应小于1/2。

a) 概率反应谱纵坐标,50年期内超越概率2%的5%阻尼反应谱,在O. 2 s或IS内超过C)的确 定性极限对应的纵坐标,MCE地震动应取下列较小值:

D 7. 2. 2.1定义的概率MCE地震动;

2) b)的确定性地震动,但不应小于C)确定性极限地震动。

b) 确定性MCE地震动反应谱,应按区域内已知活动断层上特征地震所有周期内5%阻尼反应谱 加速度平均的150%计算;

C)确定性极限MCE地震动,应釆取按ASCE 7的规定确定反应谱,对于最能代表布置LNG设 施现场条件的场地等级,取SS = I.5 g(短周期MCE反应谱加速度图),取S1=O. 6 g(周期为 1 S的MCE反应谱加速度图),FJ短周期场地系数在0. 2 S)和FJ长周期场地系数在1 S)O

7.2. 2. 2 LNG储罐及其拦蓄系统,应按操作基准地震(OBE)和安全停运地震(SSE)两水准地震动设 计,两水准地震动定义如下:

a) SSE应由一地震动的反应谱表示,其任何周期T的反应谱加速度等于7. 3. 2. 1定义的MCE 地震动反应谱加速度;

b) *OBE地震动应为50年期内超越概率10%(平均复现间隔475年)反应谱加速度表示的地 震动。

7.2.2.3 7.2.2.2确定的两水准地震动,应用于以下结构和系统的抗震设计:

a) LNG储罐及其拦蓄系统;

b) 系统组件,要求用来隔离LNG储罐并保持其安全停车;

C)构筑物或系统,包括消防系统,其失效将影响a)或b)整体性。

7.2.2.4 7.2.2. 3a),b)和C)标识的构筑物和系统,应设计成在OBE期间和以后可继续运行。设计应 保证在SSE期间和以后主要储罐储存能力不减,并应能隔离和维修LNG储罐。OBE设计应基于弹性 反应谱。如果在OBE和SSE设计中使用衰减因子应验证未降低准则性能。

7.2.2.5拦蓄系统,至少在空置时应按能承受SSE进行设计,在容积按5. 2. 2. 1为V时应按能承受 OBE进行设计。在OBE和SSE发生后,储存能力不减。

7.2.2.6 LNG储罐应按OBE进行设计,并按SSE进行应力极限校核,以保证符合7. 2.2.40 OBE和 SSE分析应包括液体压力对抗屈曲稳定性的影响。C)BE条件下的应力应符合7. 3和7.4引用标准的 规定。SSE条件下的应力应符合下列极限要求:

a) 对于金属储罐,在受拉条件下,应力不应超过最小屈服值。在受压条件下,应力不应超过屈曲 极限。

b) 对于预应力混凝土储罐,由无因子荷载产生的轴向圆周应力,受拉条件下不应超过弯折模量, 受压条件下不应超过规定28 d耐压强度的60%。由无因子荷载产生的轴向和弯曲环向力组 合而形成的最大纤维应力,受拉条件下不应超过弯折模量,受压条件下不应超过规定28 d耐 压强度的69%。假定对一开裂断面,环向拉应力非预应力钢筋加强不应超过屈服应力,预应 力钢筋加强不应超过屈服应力的94%。

C) SSE之后,储罐恢复充装操作前应将储罐排空检查。

7.2.2.7 LNG储罐及其附件的设计应结合动态分析,动态分析包括液体晃动和约束液体的影响。在 确定储罐的响应时,应包括储罐的挠性和剪切变形。对于不放在基岩上的储罐,应包括土壤与结构的相 互作用。对于采用桩帽支撑的储罐,分析中应考虑桩帽系统的挠性。

7.2.3陆上工厂制造储罐的抗震设计

7.2.3. 1工厂制造的储罐,其设计安装应符合ASME锅炉和压力容器规范。储罐的支座系统设计应 考虑由下列水平和垂直加速度引起的动作用力:

a) 水平力:

V = ZCXW ..............................( 2 )

式中:

V ——水平力,单位为牛顿(N);

Ze ——震动系数,等于0.60 Sds;

(SDS—最大设计谱加速度,按ASCE 7确定,对于最能代表布置LNG设施现场条件的 场地等级,取重要性因数[为1.0);

W——储罐及其罐装物的总质量,单位为千克(kg)。

b) 设计垂直力:

F = 2∕3 XZcXW •••••.........................( 3 )

P ——设计垂直力,单位为牛顿(N);

ZC-震动系数,等于0. 60 SDS ;

W——储罐及其罐装物的总质量,单位为千克(kg)。

该设计方法应仅用于工厂制造的储罐和其支撑系统的自然周期T小于0.06 s.o对于自然周期T 大于0. 06 S的储罐,设计方法见7.2. 2. 1~7. 2.2. 5o

7.2.3.2储罐和支座设计应考虑地震力和操作荷载组合,使用储罐或支座设计规范和标准中许用应力 增量。

7.2.3.3 1996年7月1日前建成的ASME储罐,重新装配时应符合7.2.3的要求。

7.2.3.4现场应配备能测量储罐遭受地震动的仪器。

7.2.4风、洪水和雪荷载

LNG储罐设计中风荷载、洪水和雪荷载,应采用ASCE 7中的方法确定或国家标准规定的值。如 果釆用概率方法,应按IOO年一遇。

7.2.5储罐绝热

7.2.5. 1任何外部绝热层应不可燃,应含有或应是一种防潮材料,应不含水,耐消防水冲刷。如果外壳 用于保持松散的绝热层,则外壳应釆用钢或混凝土建造。外保护层的火焰蔓延指数不应大于25o 7.2.5.2内罐和外罐之间的绝热层,应与LNG和天然气相适应,并为不可燃材料。外罐外部着火时, 绝热层不应因熔融、塌陷等而使绝热层的导热性明显变差。承重的底部绝热层的设计和安装,应不使热 应力和机械应力产生的开裂危及储罐的整体性。

例外:如果装置的材料和设计符合下列内容,内罐和外罐底部(底层)之间所用材料应不要求满足可燃性要求:

a) 材料的火焰蔓延指数不应大于25,且在空气中不应维持持续助燃;

b) 材料的成分应是,从材料任一平面切割岀来的表面,火焰蔓延指数不大于25,且不应持续助燃;

C)应由试验证明,在预计的使用压力和温度下,长期与LNG或天然气接触后,材料的燃烧特性没有明显 增加;

d)应证明,安装条件下材料能接受天然气吹扫。吹扫后天然气残留量少,不应增加材料的可燃性。

7.2.6充装量

设计操作压力超过100 kPa(15 blf∕in2)的储罐,应配套装置防止储罐装满液体或储罐内压达到放 空装置定压时液体没过放空装置入口。

7. 2. 7 基础

7.2.7. 1 *安装LNG储罐的基础,应由有资质的工程师设计,并应按公认的结构工程作法进行施工。 在基础设计和施工前,应由有资质的岩土工程师进行地下调查,确定现场下面土层和物理性质。

7.2.7.2外罐底部应高于地下水位,否则应加以保护,随时避免与地下水接触。与土壤接触的外罐底 部材料应是下列之一■:

a) 选择腐蚀最小;

b) 有涂层或其他保护使腐蚀最小;

C) *有阴极保护系统。

7.2.7.3在外罐与土壤接触处,应设置加热系统,以防止0 oC(32 Tr)等温线进入土壤。该加热系统的 设计,应能进行至少每周一次功能和性能监测。在地基中不连续的地方,如底部管道,对这种地带中的 加热系统,应格外注意并单独处理。加热系统的设计、选择和安装,应能对加热元件或控制用的温度传 感器进行更换。*应釆取措施防止导管中积水。

7.2.7.4如果设计的基础能以空气循环代替加热系统,则外罐底部的材料应适应所接触的温度。

7.2.7.5应安装一套罐底温度监视系统,根据预定模式测量整个表面温度,监控底部绝热层和罐基础 加热系统(如果有)的性能。在罐投入运行6个月后及以后每年、在操作基准地震(OBE)后和在有非正 常的冷区域显示后,应用这一系统进行罐底温度测量。

7.3金属储罐

7.3. 1操作压力等于或小于100 kPa(15 lbf∕in2)的储罐

设计操作压力不超过100 kPa(15 lbf∕in2)的焊接储罐,应符合API 620的要求。应用于LNG, API 620—2008附录Q改动如下:

a) Q-7. 6. 5中,“25%”应改为“全部”;

b) ∙Q-7. 6. 1〜Q-7. 6. 4,应要求对罐壁上所有纵向和横向对焊焊缝进行100%射线探伤; 例外:平底储罐上外壳到底部的焊缝,免除射线探伤要求。

C) API 620—2008附录C,C. 11应为强制性要求。

7.3.2操作压力大于100 kPa(15 lbf∕in2)的储罐

7.3.2. 1应为双壁储罐,内罐装LNG,内罐和外罐间为绝热层。绝热层中应抽空或置换。

7.3.2.2内罐应为焊接结构,应符合ASME锅炉和压力容器规范(2004)第VM卷的规定,并应打印 ASME标记和向国家锅炉和压力容器检验部门或其他压力容器注册机构登记。

a) 在真空绝热的情况下,设计压力应为要求的工作压力、真空允许压力100 kPa(15 lbf∕in2)和 LNG静压头之和。在非真空绝热的情况下,设计压力应为要求的工作压力和LNG静压头 之和;

b) 内罐应按内压和液压头、绝热层净压、一个使用期后因罐膨胀引起的绝热层压力、外罐和内罐 间置换和操作压力和地震荷载的最大临界荷载组合设计。

7. 3. 2. 3外罐应为焊接结构。

应使用下列材料:

a) ASME锅炉和压力容器规范(2004)第ViIl卷UCS部分的任何碳钢,允许其使用温度等于或高 于ASME锅炉和压力容器规范(2004)第H卷D篇表IA中的最低允许使用温度。

例外:地下或半地下储罐材料熔点低于1 093 °C (2 OOOOF )。

b) 在真空绝热的情况下,外罐设计应按下列任一规定:

1) ASME锅炉和压力容器规范(2004)第VDl卷UG-28,UG-29,UG-30,UG-33部分,使用的 外压不小于 1 OokPa(15 lbf∕in2);

由扇形板焊接组装的头盖和球形外罐的设计应符合ASME锅炉和压力容器规范(2004)第VIII卷 UG-28,UG-29,UG-30,UG-33 部分,使用的外压为 100 kPa(15 lbf∕in2)o

d) 外罐应配置泄放装置或其他装置以释放内压,排放面积至少应是内罐水容积的0. 003 4 Cm7 kg(0. 000 24 in2∕lb),但该面积不应超过2 Ooo cm2 (300 in2) o该装置工作压力应不超过外罐 内部设计压力、内罐外部设计压力或172 kPa(25 lbf∕ιn2)的较小值。

f) 鞍座和支腿的设计应符合公认的结构工程作法,应考虑装运荷载、安装荷载、地震荷载、风荷

g) 储罐基础和支座应按耐火等级不低于2 h进行防护,如所用隔热材料狭到这个要求,应防止隔 热材料被消防水流冲掉。

7.3.2.4应采用缓冲垫和荷载环等,使支撑系统的应力集中最小化。应力计算中应包括内罐的膨胀和 收缩。支撑系统的设计应使传递到内罐和外罐的应力在允许极限内。

7. 3. 2. 5内外罐之间和绝热空间内的管道,应按内罐的最大允许工作应力加上热应力进行设计。在绝 热空间内不允许有波纹管。

管材应适宜在一172 0C(-278 OF)下使用,按ASME锅炉和压力容器规范确定。外罐外部的液体 管线不得为铝管、铜管或铜合金管,除非保护使之耐火2抵允许使用过渡接头。

7.3.2.6内罐应同心地支撑在外罐内,釆用的金属或非金属支撑系统应能承受下列二者中的最大 荷载:

a) 对于装运荷载,支撑系统应按内罐的空载质量乘以将遇到的最大重力加速度G值设计;

b) 对于操作荷载,支撑系统应按内罐和罐内液体的最大总质量设计,并应考虑相应的地震系数。罐 .内液体的质量,应按操作温度范围内给定的液体的最大密度计算,但最小密度大于470 kg∕m3

(29.3 lb∕ft3)的除外。

7. 3. 2. 7支承构件允许设计应力,应稍小于室温条件下抗拉强度的1/3或屈服强度的5/8。对有螺纹的 构件,应釆用螺纹根部的最小面积。

7.4混凝土储罐

7.4. 1预应力储罐结构

7.4. 1. 1混凝土储罐的设计,应符合ACI 318o

7. 4. 1. 2正常设计中考虑的允许应力应以室温最小强度值为依据。

7.4. 1.3 *设计条件下,混凝土中碳钢配筋暴露于LNG温度时,拉应力(不考虑直接温度和收缩效应) 应限制在表3所列允许应力范围:

表3钢筋允许应力

|

钢筋规格 |

最大允许应力 | |

|

MPa |

lbf∕in2 | |

|

ASTM A 615 | ||

|

#4及更小 |

82.7 |

12 OOO |

|

#5,#6,#7 |

68. 9 |

10 OOO |

|

#8及更大 |

55. 2 |

8 OOO |

|

CSA G 30.18 |

i - ~~.................... ~ ■ i —* / i | |

|

Φ∏o及更小 ' |

82.7 I |

J 12 OOO |

|

68.9 1 1 |

10 OOO | |

|

轮25及更大 |

■:i-. ∙⅛ M 55.2 ‘ .∣ .[ |

8 OOO |

7.4. 1.4按7.4.2.4规定,无应力加强用钢筋或股绞丝,应用下列最大允许应力设计:

a) 裂纹控制用——207 MPa(30 000 lbf∕in2);

b) 其他用——552 MPa(80 OOO lbf∕in2)o

7.4. 1.5应考虑升温过程中由回填约束作用于储罐的各种外力。

7.4.2接触LNG温度的材料

7.4.2. 1混凝土应符合以下标准的要求:

a) ACI 304R 和 ACI 318;或

b) CSA A23. 1, CSA A23. 3, CSA A23. 4 0

应进行预计低温条件下的混凝土抗压强度试验和混凝土收缩系数试验,除非试验前已有这些性能 试验数据。

7∙4.2.2混凝土骨料应符合ASTM C 33或CAN/CSA A23. IO骨料应密实,应具有可靠的物理化学 性质,从而提供高强度、经久耐用的混凝土。

7. 4.2.3 气动砂浆应符合ACI 506. 2 o

7. 4. 2. 4预应力混凝土用高抗拉强度构件,应满足下列标准的要求:

a) ASTM A 416,ASTM A 421,ASTM A 722,ASTM A 821;或

b) CSA G 279 o

应采用适宜在LNG温度条件下使用的任何材料。混凝土中钢筋弯钩用材料,应适宜在LNG温度 条件下使用。

20

7.4. 2.5混凝土用钢筋,应符合ACI318o

例外:不允许使用ASTM A 996规定的材料。

在加拿大,混凝土用钢筋,应符合ASTM A 82,ASTM A 496,CSA G3O. 180

7.4.2.6加入预应力混凝土中起组合作用的非结构金属层,在正常操作期间将直接与LNG接触,应 视为API 620-2008附录Q中规定“主要组件”或“次要组件”类金属,对组合截面施加预应力,以便在 任何设计荷载条件下不会产生明显的拉应力。

7.4.2.7加入预应力混凝土中起组合作用的非结构金属层,主要用作内部绝热储罐防水层,应视为 API 620-2008附录Q中规定的“主要组件”或“次要组件”类金属,或应符合ASTM A 1008要求。对 组合截面施加预应力,以便在任何设计荷载条件下不会产生明显的拉应力。

7.4.3 施工、检验和试验

7.4.3. 1混凝土 LNG储罐的施工,应符合以下标准和出版物的要求:

a) ACI 318R,ACI 301—2005 第 9 节,ACI 372R 和 ACI 373R;或

b) CSAA23.3o

7.4.3.2混凝土 LNG储罐的检验,应符合ACI 311. 4R和7. 6的规定。

7.4. 3. 3金属构件的施工和检验,应符合API 620—2008附录Q的规定。

7.4.3.4用于建造LNG混凝土储罐的其他材料,使用前应检査和试验合格。

7.5 LNG储罐的标记

7.5. 1各储罐应在易接近的地方加上耐腐蚀铭牌进行标识,标出下列内容:

a) 制造商名称和制造日期;

b) 公称液体容积,m3(barrel,gal);

C)罐顶甲烷气的设计压力;

d) 储存液体的最大允许密度;

e) 储罐中可充装储存液体的最高液位;

f) 储罐中可充装试压用水(如果可应用)的最高液位;

g) 储罐设计所依据的最低温度,°C或°F。

7.5.2对储罐的所有开口,应标出其开口功能,在结霜情况下,应能看得见标记。

7.6 LNG储罐的试验

7.6. 1对于设计压力小于等于103 kPa(15 lbf∕in2)的储罐,没有单独指明应用的施工规范时,设计应 提供基于API 620规定的试验程序。

7.6.2对于设计压力大于103 kPa(15 lbf∕in2)的储罐,应按下列规定试验:

a) 工厂预制储罐,应在运到安装现场以前由制造商进行压力试验;

b) 内罐的试验,应符合ASME锅炉和压力容器规范。外罐应进行泄漏试验。管道应按9. 6进行 试验;

C)储罐及连接管线在充装LNG以前应进行泄漏试验。

7.6.3在验收试验完成后,不应在LNG储罐上进行焊接。在以下情况下,应要求采用相应方法对修 补或修改部分进行重新试验:修补或修改使构件受到影响而要求重新试验,和为证实修补或修改是否满 足要求而要求重新试验。

例外1:鞍板和支架允许现场焊接。

例外2:修补或修改符合储罐制造时所遵循的规范或标准,允许现场焊接。

7.7储罐的置换和冷却

LNG储罐投入使用之前,应按程序进行置换和冷却。

7.8泄放装置

7.8. 1所有储罐应按制造标准或规范配备压力和真空泄放装置。

7. 8.2泄放装置应直接通往大气。如果储罐遇到大于设计真空度的条件,应按以下规定安装真空解除 装置:

a) 应用手动全开式隔断阀把LNG储罐的各压力和真空安全阀与储罐隔开,以便检修和其他作 业。隔断阀应锁定或铅封在全开位置。储罐上应安装足够数量的压力和真空安全阀,以便隔 开和检修单个安全阀时保持要求的泄放能力。只要求安装一个泄放装置时,可用一个全开式 三通阀连到安全阀,备用口连到罐上,或者在储罐上安装两个独立的安全阀(各有一个阀)。

b) 不应同时关闭一个以上的隔断阀。

C)安全阀排放火炬或放空管的设计和安装,应防止水、冰、雪或其他异物聚集,并应垂直向上 排放。

7.8.3泄放装置尺寸选择:

7.8.3. 1泄压装置能力选择依据:

a) 与火焰接触;

b) 操作失常,如控制装置失灵;

C)设备故障和误操作引起的其他情况;

d) 充装时置换的蒸气;

e) 充装期间因充装或不同组分产品混合产生的闪蒸气;

f) 冷冻失效;

g) 从泵回流输入热;

h) 大气压降低。

7.8.3.2泄压装置的尺寸,应按最大的一次事故的排放量或按合理和可能的事故组合排放量来选择。

7.8.3.3 *最小泄放能力kg∕h(lb∕in2),应不低于24 h内排出满罐容量的3%。

7.8.4真空解除装置尺寸选择:

7. 8.4. 1真空解除装置能力选择依据:

a) 按最大流量抽取液体或蒸气;

b) 大气压升高;

C)过冷液体进入使蒸气空间压力降低。

7.8. 4.2真空解除装置的尺寸,应按最大的一次事故的排量或按合理和可能的组合事故排量,低于 因罐装物最低正常吸热产生的气化量来选择。不允许考虑气体再压缩或蒸气补充系统的真空解除 能力。

7.8.5暴露于火:

7.8. 5. 1与火焰接触要求的压力泄放能力应按式(4)计算:

H = 71 OOOFAo82 +Hn

..............................(4 )

[H = 34 5OOFAo∙8z + HJ

式中:

H——总热流量,单位为瓦[W(Btu∕h)];

F ——环境因子(按表4);

A——储罐与火焰接触的湿表面积,单位为平方米[m2( ft2)];

22

Hn——冷罐的正常漏热量,单位为瓦[W(Btu∕h)]0

7.8.5.2对于大型储罐,与火焰接触的湿表面积应为地面以上至9. 15 m(30 ft)高度的面积。

表4环境因子

|

依据部位 |

F因子 |

|

储罐本体 |

1.0 |

|

用水设施 |

1. O |

|

降压和倒空设施 |

1.0 |

|

地下储罐 |

O |

|

绝热或热防护 |

U(9O4-Tz) S -71 OOO 「一U(I 660—T/) LF-34 500] |

|

注:U是绝热系统的总传热系数W∕(m2 ∙ "C)[Btu∕(hr・ft2 •下)],用从Tf到904 OC(I 660 丫)温度范围内的 平均值。4是在放空条件下容器内介质温度/C(T)o | |

7.8.5.3 *绝热层应能防止消防水流冲掉,应不可燃,而且在538 OC(I OOO OF)的温度下不会分解。

7.8.5.4压力泄放阀的泄放能力由式(5)决定: W = H/L ..............................( 5 )

式中:

W——在泄放条件下产品蒸气的泄放能力,单位为克每秒⅛∕s(lb∕h)]5 H 一总热流量,单位为瓦[W(Btu∕W];

L ——储存液体在泄放压力及温度下的气化潜热,单位为焦每克D∕g(Btu∕lb)]o

泄放能力W确定后,当量气体流量按式(6)计算:

Qα=0.

[Q«=3.93

式中:

Qa——当量气体流量,单位为立方米每小时[m3∕h( ft3∕h)],在15 °C (60 °F)时和IOl kPa[14. 7 lbf∕in2(a)]的压力下;

T——在泄放条件下产品蒸气的绝对温度,单位为开[K(oR)];

Z——在泄放条件下产品蒸气的压缩因子;

M——产品蒸气的相对分子质量。

8气化设施

8. 1气化器的分类

8. 1. 1如果环境气化器天然热源温度超过IOO 0C(212 °F),此气化器应视为远距离加热气化器。

8. 1.2如果环境气化器天然热源与实际气化换热器分离,且在热源与气化换热器之间使用可控制的传 热介质循环,此气化器应视为远距离加热气化器,并适用加热气化器的有关规定。

8.2设计及施工用材料

8.2. 1 *气化器设计、制造和检验,应符合ASME锅炉和压力容器规范(2004)第训卷。

8. 2.2气化器换热器设计工作压力至少应等于LNG泵的最大排出压力或供给换热器的加压储罐系 统压力,取其较大值。

8.3气化器管道、热媒流体管道和储存阀

8.3. 1对并联气化器,各气化器进口和出口应有隔断阀。

8. 3.2各气化器岀口阀及出口阀上游的管道组件和安全阀的设计温度至少应为LNG温度E-162 °C (-260 °F)]。

8. 3.3应用两个进口阀隔离停运的并联气化器。应釆取安全措施处置两阀之间或其他双截断排放 (DBB)系统聚集的LNG或天然气。

8.3.4加热气化器的LNG管线上应设置一个切断阀,离气化器至少15 m(50 ft)o如果气化器安装在 建筑物内,切断阀安装应离该建筑物至少15 m(50 ft)o切断阀应为储罐切断阀或其他阀。

8. 3.5各加热气化器上应配备一个就地和远程控制的热源切断装置。

8. 3.5. 1如果加热气化器距离热源15 m以上,远程切断应离气化器至少15 InO

8.3. 5.2如果加热气化器距离热源不到15 m,在LNG进液管道上应有一自动切断阀,自动切断阀距 气化器至少3 m,且应能在下列任一情形时切断:

a) 管道失压(流量过大);

b) *设置在该区域的仪表检测到火灾;

C)气化器出现低温。

8. 3. 5. 3有人值守的设施,应在离气化器至少15 m(50 ft)的位置远距离操作阀。

8. 3. 6安装在LNG储罐15 m(50 ft)内的任何环境气化器或加热气化器,其进液管线上应配备自动切 断阀。

8.3.6. 1自动切断阀的位置应离气化器至少3 m(10 ft),且应能在下列任一情形时切断:

a) 管道失压(流量过大);

b) 紧靠气化器监测到异常温度(火灾);

C)气化器的出口管道上出现低温。

8.3.6.2有人值守的设施,应在离气化器至少15 m(50 ft)的位置远距离操作阀。

8.3.7应设置自动化设备,防止排出LNG,或气化气体温度高于或低于管道系统的设计温度。该自动 化设备应独立于其他流量控制系统,而且应包括紧急情况专用的管线阀。

8.3.8远距离加热气化器如果使用了易燃的热媒流体,热媒流体系统的冷管道和热管道上应装切断 阀。切断阀的控制点应离气化器至少15 m(50ft)°

8.4气化器泄放装置

8. 4. 1各气化器应设置安全阀,按下列任一要求选型:

a) 加热气化器或工艺气化器的安全阀泄放能力,在不允许压力高于气化器最大允许工作压力 10%情况下,应为气化器额定天然气流量的110%;

b) 环境气化器的安全阀泄放能力,在不允许压力高于气化器最大允许工作压力10%情况下,应 为气化器额定天然气流量的150%(按标准操作条件的规定)。

8.4.2如果未把安全阀设计成耐高温型的,则安全阀应设置在正常操作中不会感受到温度超过60 OC (140 °F)的地方。

24

8.5燃烧的空气供应

整体加热气化器或远距离加热气化器的一次热源,运行所需要的燃烧空气应取自全封闭构筑物或 建筑物外。

8.6燃烧的产物

整体加热气化器或远距离加热气化器的一次热源,安装在建筑物内应釆取措施防止燃烧的有害产 物聚集。

9管道系统和组件

9. 1基本要求

9. 1. 1所有管道系统应遵循ASME B31.3o

9. 1. 1. 1对易燃液体和可燃气体管道系统和组件,应遵循本章的附加规定。

9. 1. 1.2燃料气系统应遵循NFPA 54或ASMEB31. 3的规定。

9. 1.2抗震设计要求:

9. 1.2. 1 LNG设施的所有管道应分成下列三个地震类别:

a) I类——由LNG储罐支撑的管道,储罐到紧急关断阀之间的管道和消防水管道。

b) II类——可燃气体或LNG工艺管道。

C) In类——不包括在I类和II类中的其他管道。

9. 1.2.2管道分类应符合下列要求:

a) I类——所有I类管道应按OBE和SSE事件设计。对OBE设计,不应使用响应修正。

b) II类——所有H类管道应根据ASCE 7进行抗震设计。响应修正因子RP最大取6。重要性 因数IP取值L 5。

C) In类——所有ΠI类管道应根据ASCE 7进行抗震设计。响应修正因子RP最大取6。重要性 因数IP取值1.0。

9. 1.2.3管道分析应使用当量静态分析或动态分析,符合ASCE 7的要求。OBE,SSE和设计地震荷 载应与其他荷载组合使用ASCE 7的荷载组合方法。管道应力分析模型中应包括管道支座在约束方向 的刚度,如果不是刚性支座刚度按下列准则确定:

a) 大于等于0.3 m(12 in)的管道支架:支架在约束方向的最小刚度1 797 kg∕mm(100 kips∕in)o

b) 小于0.3 m(12 in)的管道支架:支架在约束方向的最小刚度179.7 kg∕mm(10 kips∕in)o

9. 1.3 *管道系统和组件设计应考虑系统所承受的热循环引起的疲劳影响。

9. 1.4管道冷热补偿应按ASMEB31. 3—2004中319的规定处理。

9.2施工材料

9.2. 1总则

9.2. 1. 1选用的所有管材、包括垫片和丝扣油,应与装运的液体和气体相容,适宜在整个温度范围内使 用。管道材料的温度限制应遵循ASME B31.3o

9. 2. 1.2所有的管道,紧急状态暴露于溢出LNG或致冷剂低温或溢出物着火高温,可能导致管道失 效明显加剧紧急状态,应符合下列要求之一:

a) 制造材料既能承受正常的操作温度,又能承受紧急状态下的极端温度;

b) 通过绝热层或其他方式延迟极端温度导致的失效,直到作业者采取措施;

C)紧急状态经受溢岀物着火高温管道,能隔离开并中止流动。

9.2. 1.3管道绝热材料,需用在减轻火灾暴露的区域,按照NFPA255进行测试,其最大火焰蔓延指数 应为25,且应在各种紧急状态下,如暴露在火焰、热、冷或水中,保持所需的任何属性。

9.2.2管道

9.2.2. 1不应釆用炉热搭焊或炉热对焊。

9. 2. 2.2使用直缝焊或螺旋焊管道(焊接时带或不带填充金属),焊接和热影响区应符合ASME B31. 3-2004 中 323. 220

9.2.2.3螺纹管至少应是SCh 80o

9.2.2.4储罐、冷箱或其他主要绝热设备外壳或夹套上的液体管道,其失效会造成大量的易燃流体释 放,不得用铝、铜、铜合金或其他熔点低于1 093 oC (2 OOO OF)的材料制成。

9.2.2.5过渡接头:

a) 过渡接头应保护防火;

b) 做了防火保护的液体管道、装载臂和软管,不要求防火保护。

9.2.2.6不应使用铸铁、可锻铸铁及球墨铸铁管道。

9. 2. 3管件

9.2.3. 1螺纹接头至少应是SCh 80o

9.2.3.2不应使用铸铁、可锻铸铁和球墨铸铁管件。

9. 2. 3. 3管道弯管应满足ASME B31. 3-2004中332的有关规定。现场冷弯管不允许应用于300系 列不锈钢或其他低温组件,仪表管除外。

9. 2. 3. 4丝堵应使用至少是SCh 80无缝钢管制成的实心堵头或死堵。

9.2.3.5压合接头不得用于低于一29 0C(-20 F)的场合。

例外:接头满足ASME B31. 3-2004中315的要求。

9. 2. 4 阀

9.2.4. 1 除了符合 ASME B31. 3—2004 中 307 之外,阀门应符合 ASME B31. 5, ASME B31. 8 或 API 6Do

9.2.4.2不应使用铸铁、可锻铸铁及球墨铸铁阀门。

9.3安装

9.3. 1管道连接

9.3. 1. 1公称直径为50 mm(2 in)或更小的管道连接应为螺纹、焊接或法兰。

9.3. 1.2公称直径大于50 mm(2 in)的管道连接应为焊接或法兰。

9.3. 1.3公称直径小于IOO Inm(4 in)允许使用螺纹接头,但应釆用特殊的装备或组件连接,确保接头 不会承受到由于疲劳产生的应力。

9.3. 1.4应尽可能地少用螺纹接口和法兰接口,且只用在必要的地方,例如管材改变或接仪表处,以及 维护要求采用这样接口。

9.3. 1.5釆用螺纹接口时,应采用焊接或其他经试验验证的方式来密封。下列接口除外:

a) 仪表接口,焊接热将引起仪表损坏;

b) 焊接处妨碍维修通道;

C)焊接密封不现实的材料过渡段。

9.3. 1.6在不同的金属之间应采用法兰或其他经试验验证的过渡连接技术连接。

9.3: 1.7可能暴露于火的垫片应耐火。

9.3.2 阀

9. 3.2.1加长阀帽阀应用填料密封,安装的位置防止冻结引起泄漏或误动作。如果安装在低温管道上 的加长阀帽向上偏离正垂线超过45°,应证明安装在这样的位置上正常操作条件下不会泄漏和冻结。

9. 3.2.2在容器和储罐的接口上应设切断阀,下列情况除外。

a) 安全阀的接口,符合ASME锅炉和压力容器规范(2004)第VlD卷第1篇UG-125(d)及附录M, M-5的有关规定;

b) 液位报警器的接口 ,ASME储罐按10. 1. 1. 3或13. 15. 2的要求设置;

C)连接盲板或封堵的接口。

9.3.2.3隔断阀应尽可能靠近容器、储罐安装,且应在拦蓄区内。

9.3.2.4在设计和安装内部阀件时,应使因外部管道应变而造成透过管嘴的失效不影响阀座密封。

9.3.2.5除了执行9.3.2.2的规定外,对于储罐上公称直径大于25 mm(l in)的接口,且通过该接口 液体可能溢出,在该接口上至少应配备下列一种设施:

a) 一个遇火时自动关的阀门;

b) 一个远距离控制、快关的阀门,除了运行期间外,该阀应处于关状态;:

C)充装接口上一个止回阀。

9.3.2.6阀及阀的控制器应能在结冰的条件下操作。

9.3. 2.7 200 mm(8 in)或更大的紧急切断阀应配备动力执行机构和手动操作机构。

9.3.2.8 *如果安装电动隔离阀,关闭时间不应产生能引起管线或设备失效的水击。

9.3.2.9关闭不应引起导致管道失效的管道应力。

9.3.2. 10用于周期性转运冷流体的管道系统,应设转运前预冷的手段。

9.3.2. 11转运系统中应安装止回阀防止回流,位置应尽可能靠近出现回流的连接点。

9.3.3焊接

9.3.3. 1焊工的资格和能力,应符合ASME B31. 3—2004中328. 2和本标准9. 3.3. 20

9.3.3.2在焊接冲击试验的材料时,应选择合格的焊接程序,使管道材料的低温性能损害最小。

9.3. 3.3在把附件焊到超薄的管道上时,选择的焊接程序和技术应使烧穿的危险最小。

9.3.3.4不允许釆用气焊。

9.3.4管道标记

管道标记应符合下列要求:

a) 标记应釆用与基材相容的材料来作,或用一圆底、低应力的冲模打印;

b) *厚度小于6.35 mm(l∕4 in)的材料不应打印标记;

C)不应釆用对管道有腐蚀性的材料做标记材料。

9.4 管架

9. 4. 1管架,包括用来支撑管道的绝热系统,应耐火、耐溢出的冷流体或加以保护。

9.4.2冷管道的管架在设计时应使其传热量最小。

9.4. 3支撑元件的设计应遵循ASME B31. 3—2004中321的规定。

9.5 *管道标识

管道应该用有颜色的代码、油漆或标签标识。

9.6管道的检查与试验

9.6. 1试压

试压应根据ASME B31. 3-2004中345的规定进行。为了避免可能的脆裂失效,碳钢和低合金钢 管应在高于它们的脆性转变温度的温度下进行试压。

9.6.2试压记录保存

每次试验期间的压力、试验介质温度及环境温度记录应保存。

9.6.3焊接管道试验

9. 6.3. 1操作温度低于一29 0C(-20 0F)的直缝焊钢管应符合下列要求:

a) 设计压力应低于轧钢厂的试验压力的2/3或随后工厂或现场的水压试验压力;

b) 直焊缝或螺旋焊缝应经过100%射线或超声波检测。

9. 6.3.2所有的环形对焊应全部进行射线或超声波检测。

a) 排液管或放散管,操作压力所产生的环向应力低于最低屈服应力20%的情况,如果已经过

ASME B31. 3—2004中344. 2规定的外观检査,不应要求无损检测;

b) 操作温度高于一29 °C(-20 °F)的压力钢管,每天焊接的环形对焊接口的30%应按ASME B31.3进行无损检测。

9.6. 3. 3所有承插焊和填充焊应全部进行液体渗透或磁粉检测。

9.6. 3.4分支连结的全穿透坡口焊(如在ASME B31. 3-2004中328.5.4所要求的)应按照下列方法 之一进行检测:

a) 按ASME B31. 3-2004中344. 7的要求进行随焊检测。当焊接全部完成之后,应进行液体渗 透或磁粉检测;

b) 根据设计要求或检查员特别授权釆用射线或者超声检测。

9. 6. 4 检测标准

9.6.4. 1有关无损检测的方法、对缺陷的限制、授权检査员的资格及进行检测的人员应符合 ASME B31. 3—2004 中 340,342 和 344。

9. 6. 4. 2禁止釆用ASME B31. 3-2004中341. 4.1允许随焊检测代替透视或超声波检测。

9.6.5检测记录保存

9. 6. 5. 1 本标准和ASME B31. 3—2004中345. 2. 7和343各自要求的检测记录和书面程序,应在管 道系统的寿命期内始终保存,或保存到进行重新检测时为止。

9. 6. 5. 2 ASME B31. 3—2004中341.4.1(c)和341.4. 3(d)及346要求的,有关材料、组件和热处理的 记录及证书,应在系统的寿命期内始终保存。

9.7管道系统置换

9.7. 1 *系统应置换出空气或其他气体。

9.7.2应设置放空短管和扫线头,以利于置换所有工艺和可燃气体管道。

9.8安全与减压阀

9.8. 1减压安全装置布置应使管道或附件失效的可能性最小。调整安全阀定压的设备应密封。

9. 8. 2为防止任一段被阀隔断的液体或冷蒸气管道受热超压,应安装热膨胀安全阀:

a) 热膨胀安全阀应设定在等于或低于它所保护的管道的设计压力排放;

b) 热膨胀安全阀排放应引至对人员和其他装备危险最小的方向。

9. 9腐蚀控制

9.9. 1 *地下和水下管道的保护和维护原则应符合NACE RP 0169o

9.9.2在储存、施工、制造、试验和使用的过程中,应保护奥氏体不锈钢和铝合金,使腐蚀性大气和工业 品引起的腐蚀和点蚀减到最小。不应使用对管道或管道组件有腐蚀性的带子和其他包装材料。如果绝 热材料会引起铝或不锈钢腐蚀,应使用缓蚀剂或防水层。

9. 10管中管系统

9. 10. 1低温管道的设计应满足下列要求:

a) 地震、岩土方面,安装和无故障执行功能方面;

b) 动载和静载条件的定义和规定;

C)内管和外管之间最大相对移动的规定。

9. 10. 2内管组件设计和制造应符合ASME B31. 3的要求,并应规定检测等级。

9. 10.3外管组件设计和制造应符合ASME B31. 3的要求。

9. 10.4真空夹套功能。如果外套作为真空夹套系统,外套的失效不应损坏内管。在全包容管道系统 中,如果外套作为次包容系统,外套设计应承受和输送全部内管产品。

9. 10.5环形空间和内管支架系统设计应使热传导和热损失最小:

a) 环形空间内的所有组件选择应使绝热系统的长期退化最小;

b) 如果有真空等级,应指定。

9.10.6如果管中管有真空夹套,应制定措施允许检定真空等级和再运用真空的方法。如果管中管不 是真空夹套,应制定措施允许惰性气体在环形空间内循环。应制定温度监测措施:

a) 如果管中管是真空夹套管,应监测真空夹套的外肤温度;

b) 如果管中管不是真空夹套,应监测环形空间内温度;

C)地上设施应接受目视检査。

9. 10.7接头。机械连接器设计应保持连接管段上的热、结构和安装条件。

9. 10.8膨胀节应按最大位移设计,制造应符合EJMA «膨胀节标准》。应确定膨胀节的设计寿命。

9. 10.9内管和环形空间在操作环境应视为不腐蚀。外管应按NACE标准设计或防护,缓解潜在 腐蚀。

10仪表及电气设备

10. 1液位计

10. 1. 1 LNG 储罐

10. 1. 1. 1 LNG储罐应配备两套独立的液位计。液位计应能适应液体密度的变化。

10. 1. 1.2液位计设计和安装应使其更换不影响储罐操作。

10. 1. 1.3储罐中应配备两个独立的高液位报警器,可以是液位计的一部分。报警点的设置应让作业 者有充分的时间来中止液流,避免液位超出最大允许充装高度,且报警器应安装在充装作业者能听见的 位置。在10.1.1.4中所要求的高液位液流切断装置不应代替这一报警器。

10. 1. 1.4 LNG储罐应配备独立于其他仪表的高液位液流切断装置。

10. 1.2致冷剂和易燃工艺流体储罐

10. 1.2. 1各储罐应配备液位计。

10. 1.2.2如果储罐有可能充装过量,应按10. 1. 1. 3的要求配备高液位报警器。

10. 1.2.3 10.1.1.4要求的高液位液流切断装置应适用于易燃致冷剂设施。

10.2压力表

各储罐应配备一台压力表,取压点应高于最高液位。

10.3真空表

在有真空夹套的设备上,应配备仪表或接口以便检查在环形空间中的绝对压力。

10.4温度计

10.4. 1现场装配的储罐上应配备温度计,以便在储罐投用时辅助温度控制,或作为检查和校准液位计 的一种手段。

10.4.2在气化器上应配备温度指示器,监测LNG、气化气及热媒流体的进、出口温度,以确保传热面 的效率。

10.4.3低温容器和设备的基础,可能受到土壤结冰或霜冻的不利影响,应配备温度监测系统。

10.5紧急关断

液化、储存和气化设备的仪表设计,在仪表供电或供风发生故障时,应能让系统进到并保持在失效 保护状态,直到操作人员采取适当措施重启或保护系统。

10.6电气设备

10. 6. 1电气设备和配线的类别和设置应符合NFPA 70关于危险区域的有关规定。

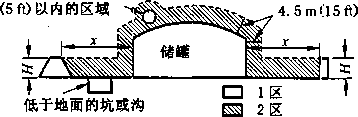

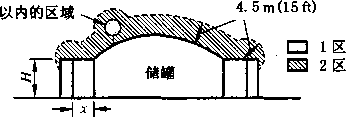

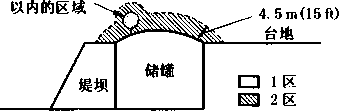

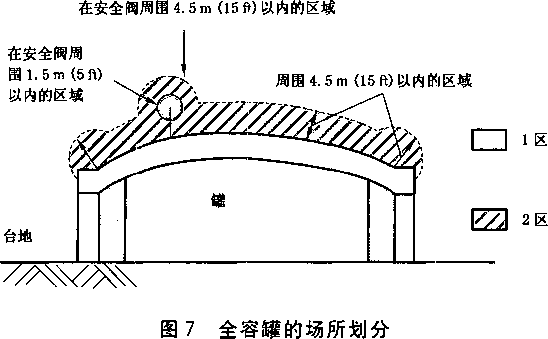

10. 6.2 *在表5所规定的分区内设置的固定电气设备和配线应符合表5和图2〜图7中的有关要求, 并符合NFPA 70中关于危险区域的有关规定。

半径为4.5 m (15 ft)

半径为 1.5 m

ʌ (5 ft)的球~

球的赤道平面IE

[J 储罐所在的点

台地面J, 驚鷲鷲

、卜' 气体的释放点

圆柱体一- 匕 S

2区(包括半径 --/

为 4.5 m (15 ft)

的下半球)

图2储罐四周划分区域的范围

在安全阀周围1.5m

图3堤高小于从储罐到堤的距离(H小于X)

在安全阀周围1.5m(5R)

图4堤高大于从储罐到堤的距离(H大于工)

在安全側周围1.5m(5 ft)

图5储罐中的液面低于地面或堤坝的顶部

.15. 24m(50ft)ιj ∣* 24 m (50 珥_

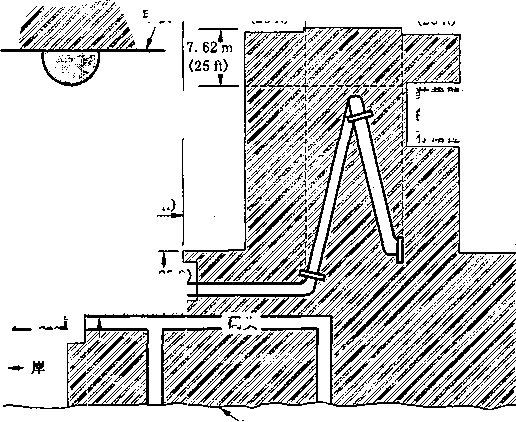

甲板

7. 62 m (25 ft)

7. 62 m (25 ft)

610 mm (2 ft)

甲板上排污管线和 软管用敞口的坑槽

码头

水位

□ 1区囲2区 □不分区

15. 24 m (50 ft)

7. 62m(25f⅜)

Zz通道

装载臂或软管 的作业范围和 存储位置

注1: “蒸气源”是装载臂(或软管)外侧法兰接口的作业范围和存储位置。

注2:与船相邻的泊位区到下列范围为2区:

a) 码头侧所有方向距容纳货舱的船体水平7. 6 m(25 ft)。

b) 从货舱最高位置水平面到以上7. 6 m(25 ft)。

注3:其他位置可根据需要进行分类,按泊位上存在的其他来源的易燃液体,或其他规定。

图6海运终端装运LNG的场所划分

表5电气区域的划分

|

部分 |

场所 |

D组, 分级a |

分区范围b |

|

A |

LNG储罐,其内部带真空隔层 |

2 |

整个储罐的内部。 |

|

B |

LNG储罐区 | ||

|

室内 |

1 |

整个房间 | |

|

室外,地上储罐(非小储罐 |

1 |

在高堤和罐壁之间的开阔区,高堤的高度应超出从堤到罐壁之 间的距离(见图4) | |

|

2 |

从罐壁和罐顶向外沿各方向4.5 m(15 ft)以内,另加上低堤内 部或拦蓄区直到堤或拦蓄墙的高度为止(见图3) | ||

|

室外,地下储罐 |

.1 |

罐壁与四周的坡或堤之间的开阔区(见图5) | |

|

2 |

从罐顶或边缘起沿各方向4.5 m(15 ft)以内(见图5) | ||

|

C |

无明火LNG工艺区,包括泵、压缩 机、换热器、管道、容器接口,小储罐等 有适当通风的室内d |

2 |

整个房间及未用气密墙隔开的任何相邻房间,以及墙或房顶通 风排气口、天窗以外4.5 m(15 ft)0 |

|

在露天的室外或在坡地上 |

2 |

从此设备算起沿各方向的4.5 m(15 ft)以内,以及此球的水平 赤道面与地面之间的圆柱体(见图2) | |

|

D |

1区或2区内或相邻的坑、沟或洼地 |

1 |

整个坑、沟或洼地 |

|

E |

安全阀的岀口 |

1 |

从排出点算起沿各方向I- 5 m(5 ft)以内 |

|

2 |

从排出点算起沿各方向1.5 m(5 ft)以外,4. 5 m(15 ft)以内 | ||

|

F |

运行中的排气口、排水管的出口 | ||

|

带有适当通风d的室内 |

1 |

从排出点算起的1.5 m(5 ft)以内 | |

|

2 |

从墙或顶盖的通风排气口、天窗算起沿各方向1.5 m(5 ft)以外 4. 5 m(15 ft)以内 | ||

|

在露天的室外或在坡地上 |

1 |

从排出点算起的1.5 m(5 ft)以内 | |

|

2 |

从排出点算起沿各方向1.5 m(5 ft)以外4. 5 m(15 ft)以内 |

表5 (续)

|

部分 |

场所 |

D组, 分级(I |

分区范围- |

|

G |

槽车及储罐的装卸区© 带有适当通风d的室内 |

1 |

从转运点算起沿各方向的1.5 m(5 ft)以内 |

|

2 |

1.5 m(5 ft)以外和整个房间内以及墙或房顶通风排气口、天窗 以外沿各方向的4.5 m(15 ft)以内 | ||

|

室外的开阔地或坡地上 |

1 |

从转运点算起沿各方向的1. 5 m(5 ft)以内 | |

|

2 |

从转运点算起沿各方向的1.5 m(5 ft)以外4. 5 m(15 ft)以内, 以及此球的水平赤道面与地面之间的圆柱体(见图2) | ||

|

H |

在 10.6. 3,10. 6. 4 和 10. 6. 5 中规定 的电气密封及通风 |

2 |

从设备算起沿各方向的4.5 m(15 ft)以内,以及此球的水平赤 道面与地面之间的圆柱体中 |

|

I |

码头装卸区见图6 |

,参阅第500款——“危险的(分级)地点”见NFPA 70中关于级、组和分区的定义。在本标准中所包括的设施内 的绝大部分可燃蒸气或气体被归于D组。乙烯被归在C组中,大多数供危险地点使用的电器设备均可适用于 这两个组别。

b此分区不应延伸到未断开的墙壁、顶蓬或结实气密的分隔壁之外。

。小储罐是指便携式的及容量小于760 L(200 gal)的储罐。

d若按照本规范的要求提供通风,这类通风就被认为是适当的。

e在为危险区域的范围分类时,应考虑到在被槽车在卸载点污染的区域内通风情况变化的可能,而这种变化又 可能对连接点有影响。

例外:电气设备设计,满足下列条件时,LNG储罐内部不应按分类要求执行:

a) 在储罐置换空气前,电气设备断开或闭塞;

b) 当允许空气进入储罐之前,电气设备断开或闭塞;

C)当储罐内的压力被减低到大气压力时,在电气系统的设计和操作上使此设备自动断开。

10.6.3在易燃液体系统和电气配线系统之间,包括工艺仪表的接口,整个阀执行机构、基础的加热线 圈,罐装泵及风机,应加以密封或隔离以防止易燃液体进入电气设备。

10.6.3. 1按10.6.3所设计的各种密封、隔离或其他方式应能防止易燃液体沿着配管、串接管和电缆 流动。

10.6.3.2在易燃液体系统和电气配管配线之间,应设置主密封。主密封失灵会使易燃液体通向另一 部分配管或配线,为防止主密封失灵允许采取辅助密封、隔离或其他手段。

10.6.3.3主密封部位设计应能承受操作条件。辅助密封或隔离及连接应能承受主密封失效时的温度 和压力,另有可靠手段能做到这一点者除外。

10.6.3.4装置有辅助密封时,在主密封与辅助密封之间应与大气保持良好地通风。在潜液泵所用的 双联一体的主密封体系里,也要做到类似的要求。

10. 6. 3.5 在10.6.3,10. 6. 4和10. 6. 5内所规定的密封不适用NFPA 70对配管密封的要求。

10. 6.4在设置了主密封之后,仍然要设置排液、通风或其他装置,以便检测易燃流体是否存在及是否 有泄漏。

10.6.5在可燃气体-空气混合物被点燃时,通风管道系统应尽量减少人员及设备损失的可能性。

10.7电气接地和连接

10. 7. 1 *总则:应提供电气接地和连接保护措施。

10. 7.2槽车或船舶装卸,金属软管搭扣成对扣牢,就无需再提供静电保护。

10.7.3 *如果装卸系统中可能有杂散电流存在或釆用外加电流(例如阴极保护),应釆取防止点火火 花的保护措施。

10. 7.4 *基础不导电的储罐,应设置防雷接地极。

11 LNG和致冷剂的转运

11. 1基本要求

11. 1. 1在装卸区应设置“禁止吸烟”的警示牌。

11. 1.2当在同一地点装卸多种产品时,装载臂、软管及汇管应标识或标记,以表明各系统处理哪种或 哪几种产品。

11. 1.3 LNG、致冷剂、易燃液体及可燃气体转运系统在操作维护需要置换时,应满足14.8.2的要求。

11.2管道系统

各转运系统末端应安装切断阀。

11.3泵和压缩机的控制

11.3. 1泵和压缩机除就地控制外,还应设便于接近的远距离控制装置紧急切断泵和压缩机,远距离控 制装置与设备间距至少7. 6 m(25 ft) O

11.3.2远距离装卸区设置的槽车或船舶装卸泵和压缩机,应在装卸区及泵和压缩机的位置设停车 控制。

11.3.3在船舶上的控制装置应符合11.3.2规定。

11.3.4在装卸区应设置信号灯,显示远离装卸区设置的泵和压缩机的启停状态。

11.4船舶装卸

11.4. 1泊位设计要求

11.4. 1. 1突堤式、顺岸式、高桩式和栈桥式码头的设计应综合考虑下列因素:

a) 波浪特性;

b) 风的特性;

C)主流向;

d) 潮汐范围;

e) 泊位和进港航道的水深;

f) 靠泊期间最大允许吸能量和防冲面板上最大表面压力;

g) 靠船墩布置;

h) 靠船速度;

i) 靠船角度;

j) 拖船最低需求,包括马力;

k) 装卸臂的安全工作包络范围;

D 系缆墩的布置。

11.4.2火源

11.4.2. 1在转运过程中,装卸区不允许出现任何火源,如焊接、明火及非标电气设备。

11.4.2.2在装卸区应设置“禁止吸烟”警示牌并强制执行。

11.4.2.3 LNG或可燃流体通过管道系统转运的过程中,散装货轮或其他非LNG专用船不应进入转 运接头点30 m(100 ft)以内。

11.4.3管道(管线)

11.4.3. 1码头或平台上的管道不应受通行车辆或其他可能的原因损坏。

11.4.3.2水下管道应保护不受通行船舶的损坏,管道经过的水路应按有关法规设置标志。

11.4.3.3装卸汇管上应设隔离阀及液体和气体回流管线用排放口接头,以便软管和装卸臂断开连接 之前能封隔、排空、泵出和泄压。且应符合下列要求:

a) 液体隔离阀及口径不小于200 mm(8 in)的气体切断阀应能手动操作和电动操作;

b) 电动阀应能就地关闭和在离汇管区至少15 m(50 ft)的远距离控制站关闭;

C)电动阀断电若不自动故障关,应保护阀的执行机构、阀15 m(50 ft)内的电源,火灾时至少防护 10 min,防止造成操作中断;

d) 阀应设在软管或装卸臂与汇管的接口处;

e) 排放口或放空口应通向安全的区域排放。

11.4.3.4除汇管上的切断阀外,每条气体回流管线和液体转运管线还应设一个易接近的切断阀,布置 在码头附近的岸上。且应符合下列要求: i

a) 当有多条管道时,切断阀应集中布置;

b) 应标识阀门功能;

C)不小于200 mm(8 in)的阀门应设电动执行机构;

d)阀门应能手动操作。

11.4.3.5仅用于卸船的液体管线上,应在汇管上邻近汇管隔离阀的地方设一个止回阀。

11. 4. 3. 6用来装船的海上终端应设一条气相回流管线,与船上的气相回流管线接头相连。

11.4.4 *紧急关断系统

各船LNG转运系统应设紧急关断系统,应具有下列功能:

a) 手动激活;

b) LNG转运系统组件顺序关断。

11.5槽车装卸设施

11.5. 1应由经批准的槽车进行运输。

11.5.2未经有关部门批准的槽车应遵循下列标准:

a) LNG 槽车——CGA 341;

b) LPG 槽车——NFPA 58;

C)易燃液体槽车——NFPA 385o

11.5.3框架结构应釆用不燃材料。

11.5.4槽车装卸区应有足够的面积,车辆不必做过多的移动或转向。

11.5.5转运管道、泵和压缩机应以围栏保护,不会因车辆的移动而受损。

11.5.6装卸汇管上应设隔离阀及液体和气相回流管线用排放口接头,以便软管和装卸臂断开连接之 前能封隔、排空、泵出和减压。

11.5.7排放口和放空口应通向安全的区域排放。

11.5.8各液体和气体管道应设一个紧急切断阀,与装卸区距离不小于7. 6 m(25 ft),不大于30 m (100 ft)处。

11.5. 8. 1紧急切断阀在紧急情况时应易于接近。

11.5. 8.2应在通向多个装卸区的总管上安装一个紧急切断阀。

11.5.8.3如果装卸区离收发的储罐间距少于7. 6 m(25 ft),应在离装卸区7. 6 m〜30 m(25 ft〜 loo ft)处,安装一个远距离操作的阀。

11.5.9仅用于卸车的液体管线上,在汇管上邻近汇管隔离阀的地方应设一个止回阀。

11.6管线装卸

11.6. 1转运系统连接管线系统的所有接点上,应设置隔离阀。

11.6.2管道系统设计应不超岀温度和压力极限。

11.6.3在装卸区应设置“禁止吸烟”警示牌。

11*. 6.4同一地点装卸多种产品,装载臂、软管及汇管应标识或标志,以表明各个系统处理的产品。

11.6.5应设排放或放空接头,以便装卸臂和软管在脱开之前能排空和泄压。

11.6.6如果在安全区域排放,辅助倒罐时气体或液体允许向大气排放。

11.7软管和装载臂

11.7. 1软管和装卸臂应按装卸系统的操作温度和最高操作压力进行设计。

11.7.2软管在使用前应得到批准,设计爆裂压力不应低于工作压力的5倍。

11.7.3操作温度低于一51 °C( —60 °F),应使用柔性金属软管及旋转接头。

11.7.4用于海上装卸的装卸臂应配备报警装置,装卸臂达到伸展极限时报警。

11.7.5选择平衡配重时应考虑未绝热软管和装载臂上结冰时能正常操作。

11.7.6软管应至少每年检测一次,检测压力为泵的最大压力或安全阀的设定压力。且每次使用前应 进行外观检查。

11.7.7装卸船作业应按照主管部门的要求定期测试。

11.8通讯和照明

11.8. 1装卸地点应配备通讯手段,以便作业者能与协助装卸的人员联络。

11.8.2夜间转运LNG的设施在转运区应有照明。

11.8.3 LNG船转运区应设一个船岸通信系统和一个独立的应急船岸通信系统。

11.8.4 11. 8.3要求的通信系统,在船上和终端内都应连续监测。

12防火、安全和安保

12. 1 *基本要求

12. 1. 1 *所有LNG设施应有防火措施。防火措施的程度应由基于防火工程原则、当地条件分析和设 施内的危险、暴露建筑物或其他财产的评价确定。

12. 1.2 *评价至少应确定以下内容:

a) 检测和控制明火、LNG、易燃致冷剂、可燃气体泄漏和溢出需要的设备类型、数量和地点;

b) 检测和控制潜在的非工艺和电气着火需要的设备类型、数量和地点;

C)为保护设备和结构免受暴露明火的影响的必要的方法;

d) 消防水系统的要求;

e) *灭火和其他消防设施;

f) 应纳入紧急关断(ESD)系统的设备和工艺,包括子系统的分析,以及当火灾时特殊储罐或设备 泄压的必要性;

g) 需要自动起动紧急关断系统或其子系统的传感器类型和地点;

h) 当应急时厂内人员的个人作用和责任和外部响应人员的作用;

i) *厂内人员个人所需防护设备、专门培训和资格,按NFPA 600明确其有关应急责任;

j) 其他防火设备和系统。

12.2紧急关断系统

12.2. 1各LNG设施应有紧急关断(ESD)系统,隔离或关断LNG、易燃液体、易燃致冷剂或可燃气体 来源并关断继续运行将加剧或延长事故的设备。

12. 2.2紧急关断系统要求的阀门、控制系统和设备,若为满足本标准的其他要求需要有多项功能时, 不要求重复安装。阀门、控制系统和设备应满足ESD系统的要求。

12.2.3如果关停设备引起危险或导致设备的重大机械伤害,在易燃和可燃液体继续泄放影响可控时, 应从ESD系统中取消该设备及辅机的关断功能。

12.2.4 ESD系统应具有失效保护设计,否则应安装、布置或保护使控制系统故障或事故时失效的可 能最小。

12.2.5没有失效保护设计的ESD系统,被控制设备15 m(50 ft)以内的所有组件,应按下述方法之一 防护:

a) 安装在或布置在不可能暴露于火的地方;

b) 暴露在火中时,至少保护Iomin不失效。

12.2.6标明应急控制点和操作规程的作业指南应显著地张贴在装置区。

12.2.7手动控制器应位于事故时能到达的区域,至少离所保护设备15 m(50 ft),并应显著地标示其 设计功能。

12.3火气探测

12.3. 1对潜在可燃气体聚集、LNG或易燃致冷剂溢出和火灾的区域,包括封闭的建筑物,应按12. 1.1 评价要求进行监测。

12. 3.2可燃气体检测

12.3.2. 1当工厂不是常年有人值守时,低温或可燃气体检测系统应在厂内经常有人的地方发出警报。

12. 3. 2.2可燃气体检测系统应在测到气体和蒸气不高于爆炸下限的25%时,发出声光警报"

12. 3.3火焰探测

12. 3. 3. 1当工厂不是常年有人值守时,火焰探测器应在厂内经常有人的地方发出警报。

12. 3. 3. 2如按12. 1. 1评价要求确定,火焰探测器应能起动部分ESD系统。

12.3.4探测系统应按NFPA 72进行设计、安装和维护。

12.4消防水系统

12.4. 1为保护建筑物暴露面、冷却储罐、设备和管道,并控制未点燃的泄漏和溢岀,应设置一套供水、 配水系统。

例外:如按12.1.1评价确定,不需要用水或不可能用水时。

12.4.2消防水系统应同时向包括消防水炮的固定消防设施供水,应按厂区一次最大预期火灾的设计 用水量和压力,并加上63 L∕s(l OOO gal∕min)裕量进行设计,对于移动式水枪的延续供水时间,不少于 2 ho

12.5灭火和其他消防设备

12. 5. 1 *用于气体灭火的手提或推车式灭火器应依据制造商推荐。

12. 5. 1. 1手提或推车式灭火器配置在LNG设施和槽车上的关键位置。

12. 5. 1.2手提或推车式灭火器应按NFPA IO进行配置和维护。

12.5. 1.3手提式干粉灭火器最小容量应9 kg(20 Ib)或更大,最小排出流量应为0. 45 kg/s(l lb/s) 0

12. 5. 1.4如果装置危险区存在A类火灾危险,宜选择碳酸氢钾型干粉灭火器。

12.5.1.5推车式干粉灭火器最小容量应56. 7 kg(125 Ib)或更大,最小排岀流量应为0. 9 kg/s (2 ɪb/s)O

12.5.2配置的消防车和消防拖车不应用于其他目的。

12. 5. 3消防车应符合NFPA 1901中的适用部分。

12. 5.4驶进工厂的汽车应至少配备1台手提干粉灭火器,其容量不少于8.2 kg(18 Ib)O

12.6消防设备的维护

设施作业者应对所有工厂消防设备制订并实施维护计划。

12.7人员安全

12. 7. 1 *应配置不受暴露于LNG影响的防护工作服,并应置于设施易接近处。

12.7.2参加应急活动的职工,应配备必要的防护服和设备,并按NFPA 600进行培训。

12. 7. 3应编制书面程序,避免职工进入受限空间或危险区的危险。

12.7.4 *应至少配备3台手持可燃气体指示器。

12.8安保

12. 8. 1安保评估。应对液化天然气设施涉及的危险、威胁、脆弱性和后果进行安保评估。

12.8.2设施作业者应配备一套控制进出的安保系统,以防止未经许可人员擅自进入。

12. 8.3 LNG设施应有保护,包括栅栏、围墙或天然屏障,围绕工厂下列主要组件:

a) LNG储罐;

b) 易燃致冷剂储罐;

C)易燃液体储罐;

d) 其他危险物品储存场地;

e) 室外工艺设备场地;

f) 工艺或控制设备车间;

g) 陆上装卸设施。

12.8.4 LNG设施应围成一个或多个独立的场地。当围场面积超过116 m2(l 250 ft2)时,至少应设 2个出口,以便在紧急情况时,人员能迅速撤离。

12.8.5 LNG设施的保护围墙附近和有必要保证设施安全的其他区域应配备照明。

13采用固定式ASME储罐的选择要求

13. 1概述

本章提供对按ASME锅炉和压力容器规范建造的,使用容积379 m3(100 000 US gal)及以下储罐

的LNG设施的安装、设计、制造和布置地点的要求。最大罐区容量为1 060 m3(280 OOO US gal)。

13.2 基本要求

13. 2. 1场地准备应包括在工厂地产界限内,预留LNG溢出及地表水排放场地。

13.2.2应确保应急服务设备能全天候地进入现场。

13.2.3无人值守设施的储存和转运设备应予保护免受损害。

13.2.4标明应急控制点和操作规程的作业指南应显著地设置在设施区。

13.2.5 LNG设施设备的设计者、制造者、施工者,应具有相应资格。

13.2.6转运LNG设施夜间在转运区应有照明。

13.2.7对所有带压单元都要标明最大允许工作压力。

13.3储罐

13.3. 1所有LNG储罐的管道,包括内罐和外罐之间的管道,应符合ASME锅炉和压力容器规范 (2004)第 W卷或 ASME B 31. 3o

13. 3. 2符合13. 3. 1要求的情况应写在或附在ASME锅炉和压力容器规范(2004)附录W表U-I“压 力容器制造商数据报告”中。

13.3.3内罐和外罐之间和绝热空间内的管道应按内罐的最大允许工作压力设计,并附加热应力裕量。

13.3.4绝热空间内不得使用波纹管。

13.3.5储罐应为双壁结构,内罐储存LNG,其周围的隔热层包在外罐内。

13.3.6内罐为焊接结构,应符合ASME锅炉和压力容器规范(2004)第VM卷,并加盖ASME印章和向 国家锅炉和压力容器检验部门或其他压力容器注册机构登记。

13.3.7内罐的支座设计应考虑运输、地震和操作荷载。

13. 3.8支座系统应能承受内罐的膨胀和收缩,设计应使传递到内罐和外罐上的应力在允许极限内。

13.3.9外罐应为焊接结构

a) ASME锅炉和压力容器规范(2004)第VDl巻UCS部分的任何碳钢,允许其使用温度等于或高

于ASME锅炉和压力容器规范(2004)第II卷D篇表IA中的最低允许使用温度;

b) 地下储罐或半地下储罐材料熔点低于1 093 °C (2 OOO °F)。

13.3. 10在真空绝热的情况下,外罐的设计应按下列规定:

a) ASME锅炉和压力容器规范(2004)第则卷UG-28,UG-29,UG-3O,UG-33部分,使用的外压 不超过 IOOkPa(15 ɪbf/in2),

b) CGA 341 中 3. 6. 2o

13.3. 11用扇形板焊接组装的封头和球形外罐的设计应符合ASME锅炉和压力容器规范(2004)第ViD 卷 UG-28,UG-29,UG-30,UG-33 部分,使用的外压不超过 IOO kPa(15 lbf∕in2)o

13.3. 12外罐应配置泄放装置或其他装置以释放内压。

13.3. 12. 1对内罐水容量,单位质量的泄放面积至少应是的0.003 4 cm2∕kg(O. OOO 24 m2∕lb),但总 泄放面积不应超过2 OOO cm2 (300 in2)o

13.3. 12.2泄放装置工作压力应不超过外罐设计内压、内罐设计外压或172 kPa(25 lbf∕in2)中的最 小值。

13.3. 13应设置隔热层防止外罐温度降到其设计温度以下。

13.3.14抗震设计

13. 3. 14. 1工厂预制的储罐,其设计和建造应符合ASME锅炉和压力容器规范。储罐的支座系统设 计应考虑由下列水平和垂直加速度引起的动荷载作用力:

水平力:

V = Zc X W ..............................( 7 )

39

式中:

V--水平力;

乙——震动系数,等于0.60 Sns ;

(SDS——最大设计谱加速度,按ASCE 7规定,对于LNG设施所在区域的场地等级,取重要 性因数I为1.0);

W——储罐及其罐装物的总质量。

设计垂直力:

P =2/3 ×Zc XW ..............................( 8 )

式中:

P 设计垂直力。

13.3. 14.2 13.3. 14. 1规定的设计方法应仅用于工厂预制储罐及其支座系统的自然周期T小于 0. 06 So如果自然周期T为0.06 S或更大,应用7.2,2.1和7.2.2. 2的规定。

13.3. 14.3储罐及其支座的设计应使用规范和标准中许用应力增量的方法,考虑地震荷载和操作荷载 组合。

13.3.14.4 1996年7月1日前建成的ASME储罐,重新安装时应符合本节的要求。

13. 3. 15各储罐应在方便的位置设置铭牌,按ASME锅炉和压力容器规范的要求标注信息及以下 内容:

a) 制造商名称和制造日期;

b) 公称容积;

C)罐顶设计压力;

d) 最大允许液体比重;

e) 最高充装液位;

f) 最低设计温度。

13.3. 16储罐的所有开口应标识。

13.4储罐充装

储罐设计操作压力超过100 kPa(15 lbf∕in2),应配套装置防止储罐装满液体或储罐内压达到泄放 装置定压时,液体没过泄放装置入口。

13.5储罐基础和支座

13.5. 1 LNG储罐基础的设计和施工应符合NFPA 5000o

13. 5.2鞍座和支腿的设计应包括装运荷载、安装荷载、风荷载和热荷载。

13.5.3储罐基础和支座的耐火等级应不低于2 h,并应耐消防水冲刷。

13. 5.4布置在洪水泛滥地区LNG储罐应进行防护,防止LNG泄露或在洪水泛滥时储罐飘浮。

13.6储罐安装

13. 6. 1等于或小于3. 8 m3(l 000 gal)的LNG储罐按以下规定设置:

a) 等于或小于0.47 m3(125 gal),距建筑红线0 m(0 ft);

b) 大于 0.47 m3(125 gal),等于或小于 3.8 m3(l OOO gal),距建筑红线 3 m(10 ft) o

13. 6. 2地上和半地下大于3.8 m3(l OOO gal)储罐,从拦蓄区或储罐排水系统边缘到建筑红线的最小 距离,储罐间的最小距离,应符合表6o

例外:经主管部门批准,这些设备允许布置在离建筑物或混凝土墙或石墙更近的地方,但离建筑物的门窗、洞至少 3 m(10 ft) O

表6地上和半地下LNG储罐和建筑物的距离

|

储罐水容积 |

从拦蓄区或储罐排水系统边缘到 办公区及建筑红线的最小距离 |

储罐之间的最小距离 | |||

|

π√ |

gal |

m |

ft |

m |

ft |

|

3. 8 — 7. 6 |

1 000—2 000 |

4. 6 |

15 |

1.5 |

5 |

|

7. 6〜56. 8 |

2 001 — 15 000 |

7.6 |

25 |

1.5 |

5 |

|

56.8 〜114 |

15 001 — 30 000 |

15 |

50 |

1. 5 |

5 |

|

114 — 265 |

30 001 〜70 000 |

23 |

75 |

相邻罐径之和的1/4 [至少 1. 5 m(5 ft)] | |

|

>265 |

>70 000 |

0. 7倍罐径,至少30 m(100 ft) | |||

13. 6.3地下LNG储罐应按表7安装。

表7 地下LNG储罐和建筑物的距离

|

储罐的水容积 |

离建筑物及相邻建筑红线的最小距离 |

储罐之间的距离 | |||

|

m3 |

gal |

m |

ft |

m |

ft |

|

56. 8 |

<15 OOO |

4.6 |

15 |

4.6 |

15 |

|

56.8 〜114 |

15 000 — 30 OOO |

7.6 |

25 |

4. 6 |

15 |

|

114〜380 |

30 001 — 100 OOO |

12.2 |

40 |

4. 6 |

15 |

13.6.4地下或半地下储罐应设绝热层以防止土壤渗水层的温度降到O°C(32 °F)以下。在使用加热系 统的地方,所设置的加热元件或温度探头应易于更换。

13. 6.5 *与土壤接触的所有地下或半地下元件应采用耐腐蚀材料或采取防腐蚀措施。

13.6.6连接多个储罐的隔断阀,其通道至少应留0.9 m(3 ft)的净宽。

13.6.7容积大于0.5 m3(125 gal)的LNG储罐不应设在室内。

13. 6. 8转运点离下列各对象的距离不应小于7. 6 m(25 ft):

a) 与LNG设施无关的最近的重要建筑物;

b) 相邻建筑红线。

13. 6. 9 LNG储罐及附属设备不应位于600 V以上架空线路断落后可能触及的地方。

13.7自动产品保存阀

13.7. 1除了放空阀和仪表接口,所有液体及蒸气接口应配备失效后自动处于保护状态的产品保存阀。

13.7.2自动产品保存阀在下列情况发生时应自动地处于关闭状态:

a) 检测出火警或暴露在火焰下;

b) LNG从容器中不受控制的流出;

C)就地或远距离手动操作。

13.7.3只让流体流入储罐的接口应串联两个止回阀或一个自动失效保护产品保存阀。

13.7.4附件应尽量靠近储罐安装,以便外应变引起的破坏发生在附件管道端,保持附件储罐端的阀门 和管道完好。

13.8 LNG溢出的围堵

13.8. 1应通过拦蓄设施(堤)、地形或其他方式把溢出的LNG引到安全的地方,应防止LNG流入下 水道、排水沟、水渠或任何有盖板的沟渠中。

13.8.2易燃液体储罐不应设在LNG储罐拦蓄区内。

13.8.3地上或半地下LNG储罐拦蓄区应具有最小的容积V,它包括排水区域的有效容积,并为积雪、 其他储罐和设备留有裕量。它应符合下列标准:

a) 多个储罐的拦蓄区,对因低温或因拦蓄区内一储罐泄漏着火而引起拦蓄区内其他储罐泄漏,在 釆取了防止措施条件下,V等于拦蓄区内最大储罐的总容积;

b) 多个储罐的拦蓄区,对因低温或因拦蓄区内一储罐泄漏着火而引起拦蓄区内其他储罐泄漏, 在未釆取防止措施条件下,V等于拦蓄区内所有储罐的总容积。

13.8.4应在拦蓄区内设计雨水和其他水的排放设施。允许使用自动控制排水泵,但所配.的自动停泵 装置应避免暴露在LNG温度下运行。管道、阀门和管件,在发生故障时可能使液体流出拦蓄区,应适 应在LNG温度条件下持续工作。如果采取自流排放,应釆取措施防止LNG通过排水系统外流。

13.9 检验

13.9. 1储罐在初次试车前应进行检验,以确保符合工程设计要求和本标准的材料、建造、组装与测试 规定。

13. 9. 2检验员应具备储罐相关规范或标准规定的资格和本标准规定的资格。

13. 10 LNG储罐的工厂试验

13. 10. 1工厂预制储罐,外罐应进行渗漏试验。

13. 10.2内罐和外罐外部第一个接口之间的管道应按照ASME B31. 3的要求进行试验。

13. 11 LNG储罐的装运

在装运的过程中,储罐的内部隋性气体压力应至少60 kPa(10 lbf∕m2)0

13. 12 LNG储罐的现场试验

13. 12. 1在充装LNG以前,储罐及连接管线应进行渗漏试验。

13. 12.2在完成验收试验之后,LNG储罐不应进行任何现场焊接。

13. 13储罐焊接

13. 13. 1现场焊接应仅在鞍板或支架上施焊。

13. 13.2维修或改造焊接应符合储罐建造标准和规范。

13. 13.3维修或改造后,复验测试所影响到的元件和必要证明改装和修理适当,应采用适当的方式进 行复验。

13. 14管道

13. 14. 1作为LNG储罐一部分的管道或装运低温或易燃液体储罐的附属设施应当符合ASME B31. 3 的要求,并应执行下列要求:

a) 不应使用F类管道、螺纹焊管道、炉热对焊钢制管道;

b) 所有的焊接或铜焊应由符合ASME锅炉和压力容器规范(2004)第]X卷要求的有资质人员 实施;

C)不准许釆用气焊;

d) 铜焊填充金属的熔点应超过538 OC(I 000 T);

e) 低于一29 0C (-20 OF)的环境中使用的所有管道应由奥氏体不锈钢制成;

f) 除垫片、阀座和填料外,所有管道和管道组件的最低熔点应为816 OC(I 500 T);

g) 铝应仅用在气化器产品保存阀的下游;

h) 在可能感受到温度低于一 29 0C (-20 T )的地方不准使用压合接头,除非该接头符合 ASME B31. 3—2004 中 315 的规定;

i) 不准许使用销钉连接支线管道;

j) 加长阀盖阀可用于所有低温液体的地方。在安装时应注意不要使阀盖偏离正垂直方向45° 以上。

13. 14.2应当规定检测管道的水平。

13. 15储罐仪表

13. 15. 1 总则

在设计LNG设施所使用的仪表时,应考虑当供电或仪表风一旦中断,系统应能进到并保持在失效 保护状态直到操作人员釆取适当措施重启或保护系统。

13. 15.2液位计

LNG储罐应按下列要求配备液位计:

a) 容积大于等于3.8 m3(l 000 gal)的LNG储罐应配备两套独立的液⅛B十,应有一套能从满罐 到空罐连续测量的液位计,而且能在不妨碍储罐作业的情况下维护或进行更换;

b) 容积小于3. 8 m3(l 000 gal)的LNG储罐应配备一套固定长度汲取管式或其他形式的液 位计。

13. 15.3压力测量和控制

13. 15.3. 1各储罐应配备一压力表,取压点应在最高液位以上,并应有永久性标记标明该储罐所容许 的最大工作压力(MAWP)O

13. 15.3.2真空夹套应配备压力表或有接口与压力表相连,以便检查夹套空间压力。

13. 15.3.3安全泄压阀的大小应能适应因误操作、蒸气排放、因泵回流和火灾引起的闪蒸等情况所引 发的各种工况。

13. 15.4泄压阀应直接通向大气。

13. 15.5泄压阀的大小应符合7. 8. 3的规定或CGA S-1. 3中的规定。

13. 15.6 LNG内罐的泄压阀应通过一个手动的全开截止阀与此罐隔离。

13. 15. 6. 1截止阀应锁定或铅封开。

13. 15.6.2泄压阀的安装应能使各安全阀能在维护或测试时被单独隔离,而且保持在7.8.3中所规定 的全部泄放能力。

13. 15.6. 3如果只需要装一个泄压阀,应在安全阀以下安装一个全开的三通阀,代替各减压安全阀以 下的单独的阀门。

13. 15.7在安全泄压阀下的隔断阀应锁定或铅封开。未经授权不应打开或关闭它。

13. 15.8安全泄压阀排放火炬或放空管设计和安装,应防止其中滞留水、冰、雪或其他外部杂物。如果 是直接向大气中排放,则应垂直向上排放。

13. 16防火及安全

应遵守下列各条提出的要求,12. 1,12. 3,12. 4,12. 5,12. 6 和 12. 7,12. 8. 2 和 12.8.3。

13. 17燃气检测器

一个开着的便携式可燃气体检测器应随时可用。

13. 18操作与维护

根据对类似设施的经验和知识以及将运行设施的条件,应为各设施准备一份书面的操作、维护和培 训程序。

13. 18. 1基本操作要求。各设施应符合下列要求:

a) 有关于操作、维护和培训的书面程序;

b) 工厂设备的图纸符合最新的情况,并标明在安装后所做的全部修改;

C)根据操作条件或设施要求修订本计划和程序;

d) 制订一份书面应急预案;

e) 与地方有关部门建立联系,如公安消防部门或市政部门,报送应急预案并说明紧急情况下他们 的作用;

f) 分析并记载所有与安全有关的误操作和事故,以确定它们的原因并防止可能再次发生。

13. 18.2操作程序手册

13. 18.2. 1各设施应有一份书面的操作程序手册,包括下列过程:

a) 指导设施全部组件正常启动和停机程序,其中包括LNG设施初次启动程序,确保全部组件操 作圆满;

b) 置换和惰性化组件;

C)冷却组件;

d) 确保各控制系统在设计所规定的限度内正常调节运行过程;

e) 维持气化速率、温度和压力,使气化操作在气化器及下游管道的设计范围内运行;

f) 发现并确认任何异常情况的存在,并指出对这些情况的响应;

g) 在修理的过程中,无论设备是否运行,都要确保人员和财产的安全;

h) 确保危险流体的安全转运;

.i)确保LNG工厂内安全;

j) 通过观察和听取有人值守控制中心发出的警报,并通过定期计划安排的检查监视操作过程;

k) 每周一次监测基础加热系统。

13. 18.2.2手册应方便操作和维护人员。

13. 18. 2. 3手册应根据设备和程序的变化及时地加以更新。

13. 18.2.4操作手册应包括冷却程序,确保下列要求:

a) 各设施应有程序来确保各组件系统冷却过程受控,承受低温的组件限制在一个速度和分布模 式,使有膨胀或收缩的设备其热应力在降温的过程中保持在设计范围内;

b) 各设施应有程序来检查受控的低温管道法兰、阀和密封,在冷却稳定的过程中及稳定之后是 否泄漏。

13. 18.2.5应建立置换程序,确保在LNG工厂中所有可能积累可燃混合物的组件在退出运行后或投 入运行前进行置换,使工厂的管道和设备内可燃混合物最少。

13. 18.2.6操作手册应包括适用于所有转运作业的装卸作业程序,包括下列内容:

a) 有效的书面操作程序,应包括所有转运作业和在紧急与正常情况下的操作程序;

b) 书面操作程序应及时更新,适合所有转运作业人员使用;

C)在转运之前,应先读取仪表读数或确定存货量,以确保接收的储罐不会过量充装;

d) 在转运作业的过程中,应检查液位;

e) 在使用之前应先检查转运系统以确保阀门处于正确的位置;

f) 在转运作业中要经常观察温度、压力条件是否适当。

13. 18. 2.7对槽车转运LNG设施,操作手册应有包括下列内容的槽车装卸程序:

44

a) 在槽车装卸过程中,LNG设施7. 6 m(25 lbf∕in2)以内或离蒸气比空气重的致冷剂15 m (5Oft)以内,应禁止一切有轨或无轨车辆行驶;

b) 在连接槽车之前,应先检查槽车并设置刹车装置、变速器和油门处于正确的位置,根据要求设 置警示灯或信号;

C)在转运完成前或槽车脱扣之前,警示信号和灯光不应移开或重新设置;

d) 除非转运作业要求,否则车辆发动机应熄火;

e) 装卸联接前,车轮下设置刹车块;

f) 只有在槽车与管道脱扣而且放出的蒸气散尽后,车辆的发动机才能启动;

g) 在把LNG装入非LNG专用的槽车之前,应检查储罐中的氧含量;

h) 对于LNG专用的槽车,如果储罐中没有正压,则应测试氧含量;

i) 如果槽车罐中的氧体积含量超过2%,就不应装车,而应置换到氧体积含量低于2%。

13. 18.3应急程序

13. 18.3. 1应急事件的类型至少应包括可预见的误操作、一部分设施结构坍塌、人为失误、自然力和设 施附近活动。包括下列内容:

a) 可控制应急的响应程序,包括通知有关人员、使用适合处理此事件的设备,并切断或隔断此设 备的各个部分,以及其他可行的程序,以确保能迅速地切断气体及液体的溢出,或尽可能减少 溢出;

b) 识别不可控制应急和釆取行动的程序应尽可能地减少设施人员及周围公众的人身伤害;

C)紧急情况通告程序,发生紧急情况时,应及时向地方有关部门紧急通报此紧急事故,包括可能 需要从该设施附近撤离人员;

d)与地方有关部门在应急疏散方案准备中合作的适当程序,在应急事件中保护公众的必要步骤。

13. 18. 3.2 *应急情况下联系地方官员,程序和步骤中应包括就下列问题呈报地方有关部门的方式:

a) 整个设施防火设备的数量和位置;

b) 设施潜在危险;

C)设施通讯及应急控制能力;

d)各应急的状况。

13. 18.4每个设备需要根据相关经验、类似设备的知识和设备的维护条件编写维护程序。

13. 18.4. 1各作业者应根据要求定期地对LNG工厂中运行的每个组件及支持系统进行检查或测试 或两方面都进行,以确定设备的维护符合生产商的要求及以下要求:

a) 各组件的支持系统或基础应至少每年检查一次,以确保支持系统和基础可靠;

b) 在设施中的各应急电源应每月检测一次以确保其操作,每年运行一次,以确保应有的性能;

C)只有单套安全装置的组件,其安全装置因维护或修理而退岀运行,各作业公司应确保该组件也 退出运行;

d) 当已退出运行的组件操作可能引起危险时,设施作业者应将“不准动”或类似字样的标志附在 控制此组件的装置上,或应锁定该组件;

e) 隔离安全阀或真空解除阀的截止阀应锁定或铅封开,未经授权不应动它们;

f) 在各LNG的储罐上,应每次关一个隔离安全阀或真空解除阀的截止阀。

13. 18.4.2维护手册:

13. 18.4.2. 1各设施作业者应准备一份书面手册,列出其LNG工厂各组件检査和维护的程序。

13. 18.4.2.2设施组件的维护手册应包含下列内容:

a) 13.18.4. 1中提到的检查和测试进行方式及频率;

b) 描述a)规定的活动之外,按照标准维护该设施必要的其他活动;

C)在运行的组件上进行维修时,应执行为了确保人身及财产安全所要求执行的全部程序。

13. 18. 4.2. 3各设施作业者应执行符合设施组件书面手册的维护程序。

13. 18.4.3 设备维护:

13. 18. 4. 3. 1各设施作业者应保持设施干净,地面上不留垃圾、残屑和其他可能引起着火危险的材料。

13. 18. 4. 3. 2各设施作业者应确保设施各组件防止冰和其他的外来材料可能妨碍其性能。

13. 18. 4. 3. 3各设施作业者应维护设施的草坪,使其不产生着火危险。

13. 18.4.3.4各设施作业者应确保其设施内消防道路畅通,并在各种气候条件下进行合理维护。

13. 18.4.4对设施各组件的修理,应确保达到下列目的:

a) 按照本标准的要求,维持组件的完整性;

b) 组件以安全方式运行;

C)在修理期间保证人身及财产安全。

13. 18. 4.5各设施作业者应确保退出运行30 d或以上的控制系统“在恢复运行之前应测试以确保其 在正常运转状态。

a) 各设施的作业者应确保在本节中所规定的检查与测试是按规定的时间间隔进行的;

b) 季节性使用的控制系统在各季节使用之前应进行检查与测试;

C)在该设施中用作消防系统一部分的控制系统应按防火规范的要求进行检査和测试。也应执行 下列要求:

1) 应按照NFPA 72及NFPA 1221维护监测设备;

2) 如有需要,应按照 NFPA 13,NFPA 14,NFPA 15,NFpA 20,NFPA 22 和 NFPA 24 中的 规定维护消防供水系统;

3) 适宜天然气火灾的手提式或推车式的灭火器,特别是干式化学灭火器应设在LNG设施 及槽车处的关键位置供随时取用。这些灭火器应按照ANSI/NFPA 10进行维护;

4) 所设置的固定式灭火器及其他消防设备应按照NFPA 11,NFPA 12,NFPA 12AtNFPA

16和NFPA 17中的规定进行维护;

d) 安全阀检查和定压测试应至少每年一次,间隔不超过30个月,以确保各安全阀在正常设定值 排放;

e) LNG储罐的外表面应按维护手册检查和测试下列内容:

D内罐渗漏;

2) 绝热层的坚固性;

3) 罐基础的加热装置以确保其结构完整性及罐的安全性不受影响;

f) LNG储存工厂,特别是储罐及其基础在每次较大的气象扰动之后,应进行外部检査,以确保工 厂结构完整性完好。

13. 18.4.6腐蚀控制:如果进行腐蚀控制,各设施作业者应确保满足控制系统、检查和测试的要求。

13. 18.4.7 维护记录:

a) 各设施作业者应保存每次执行维护活动时的数据与作业类别的记录;

b) 维护记录应在该设施的服务期内保存。

13. 18.5 培训

13. 18. 5. 1各设施作业者应开发、实施并保持书面培训计划,在下列方面培训适当的设施人员:

a) 按照程序手册中的规定,执行在本设施应急程序中相关的职责,并提供现场急救;

b) 专职维护、操作及监督员,按下列内容进行:

D在设施进行的基本操作;

2) LNG的特性及潜在的危险,在操作和维护设施中所涉及的其他的危险流体,包括由于接 触到LNG或冷的致冷剂冻伤后所引发的一系列危险;

3) 按照操作与维护手册的要求,履行设施维护和操作职责的方法;

4) 按13. 18.4提及的LNG转运程序;

5) 防火,包括熟悉设施的火灾控制计划、消防、设施火灾的潜在因素,设施火灾的类型、规模、 及可能的后果等;

6) 为了维护设施安全,掌握个人所需求助的情况。

13. 18.5.2各设施作业者应开发、执行和保存一份书面计划,使设施人员及时了解设施各系统功能、防 火和安全。

13. 18.5.3在13.18.5. 2中提及的计划,应定期培训提高人员的素质,间隔不应超过2年。

13. 18. 5.4各设施作业者应保存设施雇员培训记录。记录在雇员中止在设施工作之后还应保存至少 2年。

13. 18.5.5各设施作业者应确保下列内容:

a) 设施人员接受了 13.18.5中提及的实用培训;

b) 设施人员有与他们指定职责相关的经验。

13. 18. 5. 6没有完成13. 18. 5中提及的培训或不具备相应经验的人,应接受检过培训人员管理。

14操作、维护和人员培训

14. 1 基本要求

14. 1. 1作业公司应根据LNG工厂运行的经验和现状,制定操作、维护和人早培训程序文件。

14. 1.2作业公司应满足下列要求: :

a) 操作、维护和人员培训程序;

b) 保持工厂设备最新图纸、图表和记录;

C)操作条件或工厂设备变动时,修改方案和程序;

d) 依据14. 3.2的要求,确保部件冷却;

e) 建立应急预案文件;

f) 联系当地公安消防或市政管理部门,报送应急预案并说明他们在紧急情况下的职责;

g) *分析并记录与安全有关的情况,确定其原因并避免再次发生。

14.2操作程序手册 '

14.2. 1按照操作程序手册,操作LNG工厂所有部件。

14.2.2操作程序手册工厂人员应能获取,且应常备在操作控制中心。

1,4. 2. 3当设备或程序有变更时,操作程序手册应更新。

14.3操作手册内容

14.3. 1操作手册应包括工厂所有部件的启动及停机程序,包括首次启动,以确保所有部件正常运行。

14.3.2操作手册应包括置换、惰化和冷却部件的程序。

14. 3. 2. 1操作程序应确保作业公司操控的低温部件系统的冷却过程被限制在一定的温降速度和温度 分布之内,保证设备在膨胀或收缩时热应力不超过设计范围。•

14. 3.2.2作业公司操控的低温管道系统在冷却及稳定之后,应对其法兰、阀门和密封处进行泄漏 检测。

14. 3. 3操作手册应包括控制系统调节程序,确保其工作在设计范围之内。

14.3.4有液化设施的LNGT厂,操作手册应包括下列设备的操作程序,维持其温度、液位、压力、压 差及流速:

a)锅炉;

b)透平机和其他原动机;

C)泵、压缩机及膨胀机;

d) 净化和再生设备;

e) 在设计范围内冷箱中的设备。

14.3.5操作手册应包括下列程序:

a) 维持气化的速率、温度和压力,使气化的天然气在气化器及下游管道的设计范围内;

b) 确定运行监视的异常情况,以及工厂的响应措施;

C)安全转运LNG和危险流体,包括防止储罐过量充装;

d)安保。

14.3.6操作手册应包括运行监视程序。

14.3. 6. 1 '应由有人值守的控制中心进行运行监视,通过视听报警,并按照14.2书面操作程序要求 的时间间隔进行检査,每周至少一次。

14.3.6.2外罐底部与土壤接触处的加热系统应每周至少检查一次,确保0°C(32 OF)等温线未进入 土壤。

14. 3. 6. 3任何沉降超过设计预期时,应调查并按要求调整。

14.3.7 检查记录:

14.3. 7. 1各LNG工厂按操作手册要求应保存每次检查、测试及调查的记录。

14.3. 7.2 记录应保存至少5年。

14.3.8应急程序:

14.3.8. 1操作手册应包括应急程序。

14. 3. 8. 2应急程序至少应包括预期的误动作、部分LNG工厂结构坍塌、人为失误、自然力破坏、工厂 附近活动等导致的紧急事故。

14. 3. 8. 3应急程序应包括但不限于下列应对可控紧急事故的措施:

a) 通知相关人员;

b) 使用处理相应紧急事故的合适设备;

C)切断或隔离设备各部分;

CI)可迅速切断或最大限度减少气体和液体泄漏溢出的其他措施。

14. 3. 8. 4应急程序应包括识别不可控紧急事故,采取相应措施实现下列目标:

a) 尽可能减小对LNG工厂人员和周边公众的危害;

b) 迅速通报当地有关部门,包括可能要求疏散LNG工厂附近人员。

14.3.8.5应急程序应与当地部门疏散方案协调,提供应对紧急事件保护公众的必要步骤,包括:

a) LNG工厂内消防设备的数量与位置;

b) LNG工厂的潜在危险;

C) LNG工厂的通讯与应急控制能力;

d)紧急事故状况。

14. 3. 8. 6应急程序应包括未点燃泄漏气体的处理程序。

14. 3. 8. 7作业公司应确保LNG工厂中收集可燃混合物的部件在使用前后置换干净。

14. 3. 9所有管中管组件的检査程序,包括真空程度,应具体并表明符合安装条件。

14.4维护手册

14.4. 1作业公司对LNG工厂中确定需要检查和维护的部件,应制定检查维护要求的程序方案文件。

14.4.2维护手册涵盖的维修程序,在修理过程中,无论设备运行与否,应确保人员和财产的安全。

14.4.3 LNG工厂部件维护手册应包括:

48

a) 检查和测试的执行方式和频率;

b) a)规定之外符合本标准要求的其他维护作业;

C)对运行中部件进行维修,应遵循所有程序,以保证人员和财产安全。

14.4. 4 LNG工厂所有部件的检查和维护作业应遵循维护方案文件。

14.4.5 作业公司应对维护方案要求的LNG工厂部件及支持系统进行定期检査或测试,或两者都 进行。

14.4.6操作停运部件可能引起危险的,应在部件的控制装置上标明“禁止操作”或类似字样的标签,或 锁定该部件。

14.4.7套管部件维护和修理程序,包括真空程度,应具体并表明符合安装条件。

14.4.8 基础:

14.4. 8. T各个组件的支持系统或基础应至少每年检查一次。

14. 4.8. 2如果发现基础无法支持相应部件,应对其进行维修。

14. 4.9应急电源。LNG工厂应急电源应每月进行检测,以确保其可使用。应急电源的年度检测应考 虑启动和使用应急电源的其他设备同时运行时的功率。

14.4. 10拦蓄设施表面的绝热层,应每年检查。

14.4. 11 LNG和制冷剂的传输软管应在最大的泵压或安全阀设定条件下进行测试,每年至少一次。 在每次使用前应对软管进行目测,防止破损或缺陷。

14.4. 12船舶装卸操作应按相关监管部门的要求进行定期检査。

14.5装卸船舶

14.5. 1 LNG装卸部门应制定在传输区内或附近可能发生的潜在事故的应急预案。

14.5. 1. 1应急预案包括:

a) 消防设备和系统及其操作程序,包括注明所有应急设施的位置图;

b) LNG泄漏响应程序,包括当地应急响应机构的联系信息;

C)船舶起锚应急响应程序,包括紧急拖索(如防火索等);

d) 特定泊位预期紧急事故的拖船需求,

e) 当地监管部门、医院、消防部门及其他应急响应机构的电话号码。

14.5.1.2应向船舶操作人员说明14.5.1的要求,维护停离泊安全。

14. 5. 1. 3应设置警示标志和路障,表明传输作业在进行中。

14.5.2应按11.5.4对所有靠岸船舶制定具体的系泊方案。

14.5.2. 1船舶应以安全和有效的方式系泊。

14. 5.3 LNG终端作业者在开始传输前,应书面确认满足13. 18. 2.6的要求。

14.5.3. 1确认文件可被岸上LNG装卸部门检查。

14.5. 4 LNG传输前,装卸部门应进行下列操作:

a) 检查传输过程中使用的管道和设备,更换损坏和无法使用的部件;

b) 记录压力、温度和容积,确保船上储罐传输安全;

C)审査传输作业顺序并获得船舶作业认可;

d) 审查传输速率并获得船舶作业认可;

e) 审查指派的传输操作人员职责、位置、时间并获得船舶作业认可;

f) 审查应急手册的应急响应程序;

g) 审查传输过程中船岸值班人员的联络方式(如专用通信频道)并获得船舶作业认可;

h) 确保船舶在泊位限制内传输而不会超过装卸臂的正常作业范围;

i) 确保传输系统部件对齐,在设定位置传输LNG;

j) 核实船上气液相管道、装卸臂和岸上管道系统中氧气已被置换;

k) 确保设置警示牌,表明LNG传输作业在进行中;

D 核实LNG传输区内无火源;

m) 确保人员在操作手册要求的岗位上;

n) 测试传感、报警、紧急关断和通讯系统,确保可以使用。

14. 5.5在14.5.4要求的传输前检査合格后,应在合格声明文本上签字,方可开始LNG传输作业。

a) 船上和岸上LNG传输负责人各保留一份签署的合格声明副本,岸上副本应在传输作业完成 后保存30 d;

b) 合格声明应包含:

D岸上LNG传输部门和船舶名称;

2) 传输作业开始及结束日期和时间;

3) 岸上传输部门负责人的签名、日期和时间,传输作业准备就绪;

4) 每次交接班负责人的签名、交接班日期和时间;

5) 岸上传输部门负责人的签名、日期和时间,传输作业完成。

14.5.6 *传输过程操作:

14.5. 6. 1传输过程中,桥墩与码头装卸管汇30 m(100 ft)以内严禁车辆行驶。

14. 5.6.2用警示牌或路障表明传输作业在进行中。

14. 5.6.3 •船上应设置两个独立岀口,包括一个紧急出口 ;

14. 5. 6. 4船舶储备品(包括氮气)传输中,负责人员不应同时负责LNG的传输。

14.5.7船舶加油作业:

14. 5. 7. 1船舶加油作业应符合船舶或终端监管部门规定的要求。

14.5.7.2在船舶加油作业中,应要求:

a) 加油作业负责人不应同时负责LNG的传输;

b) 没有监管部门批准,任何船舶不可停靠在LNG船旁;

14.5.8传输前准备:

14.5.8. 1传输前,船舶传输和陆上终端负责人应各自检查相关设备,确保传输设备处于良好工作 状态。

14. 5. 8.2按14. 5. 8. 1要求完成检查后,船上和陆上的负责人员应会晤并确定传输程序,核实船岸联 系,审查应急响应程序。

14.5.9 法兰:

14.5.9. 1装卸臂装卸作业时,所有法兰孔须有螺栓连接。

14.5.9.2不参与装卸作业的装卸臂须有盲板。

14.5.9.3作业前应检查所有接口密闭不漏。

14. 5.10装卸臂作业前应进行置换,传输完成后装卸臂应彻底排空。

14. 5. 11装卸臂连接或断开时应在常压条件下操作。

14. 5. 12应在船上和岸上终端连续监测11. 8. 3要求的通讯系统。

14.6 LNG产品传输

14.6. 1在LNG大规模传输时,LNG组成或其温度和密度应与大型固定储罐内已有LNG兼容。

14.6.2组成或温度和密度不相容时,应采取防措施,避免分层和快速蒸发引起翻滚。

14.6.3设置混合喷嘴或搅拌系统,确保防止翻滚。

14.6.4传输过程中,至少一位有资质人员始终在场。

14.6.5传输过程中,在装卸现场不允许有任何火源,如焊接、明火和低等级电气设备。

50

14.7 LNG和制冷剂装卸操作

14.7. 1 基本要求:

14.7. 1. 1 *装卸作业时,至少一位有资质人员始终在场。

14.7. 1.2书面程序:

a) 书面程序应涵盖所有传输操作,应有正常程序和应急程序;

b) 书面程序应持续更新,并确保传输作业负责人员能获取。

14.7. 1.3传输过程中,在装卸现场不允许有任何火源,如焊接、明火和低等级电气设备。

14.7. 1.4在装卸区应设置“禁止吸烟”警示牌。

14.7. 1.5在装卸多种产品时,同一地点的装卸臂,软管及管汇应标记或标识,标明各系统处理的产品。

14.7. 1.6传输前,应取仪表读数或确定存量,确保接收储罐不过量充装,传输过程中应检测液位。

14.7. 1.7使用前应检查传输系统,确保阀门处于正确位置。

14.7. 1.8开始时应缓慢进行传输操作,一旦温度和压力有异常,应立即停止传输,査明原因并予以 纠正。

14.7. 1.9传输过程中应始终监视温度和压力。 I

14.7.2槽车装卸过程中,LNG设施7.6 m(25 ft)以内或重气制冷剂15 m(5O ft)以内,严禁列车或车 辆行驶。

14.7.2. 1在槽车连接前,应检查槽车刹车装置、拖挂装置和开关处于正确位置,并根据要求设置警示 标识和警示灯。

14. 7. 2. 2在传输完成或槽车脱开之前,警示标识和警示灯不允许移走或重设。

14.7.2.3除非传输作业要求,槽车发动机应熄火。

14. 7. 2. 4连接装卸前,应制动车辆并在车轮下放置刹车块。

14.7.2.5发动机应在槽车脱开和蒸气散尽后启动。

14.7.2.6氧含量:

a) 非专用槽车装入LNG前,应测试其储罐中氧含量;

b) 若储罐内体积氧含量超过2% ,则不可用于装载,应置换使体积氧含量低于2% ;

C)对于专用LNG槽车,若储罐内非正压,则应测试氧含量。

14. 7. 2. 7装卸前槽车应停在正确位置,装卸完后无需倒车即可驶出装卸区。'

14.7.2.8槽车通过顶部装载时,在顶部接口打开前管道电屏蔽或接地。

14.7.3装卸地点应配备通讯设备,以便能与在远程装卸作业人员联系。 ,

14.8 *其他操作

14.8. 1释压放气时,应尽可能减少人员和设备暴露于可燃气体中。

14.8.2 置换:

14.8.2. 1应在储罐的设计温度范围内置换气体或液体。

14.8.2.2应在储罐的设计压力范围内进行置换。

14.8. 2.3应釆用安全的方式置换管道系统中的空气或天然气。(见9. 7)

14.8.3 *储罐置换程序:

14.8.3. 1正常操作中不应停运LNG储罐。

14.8.3.2置换时应制定详细程序。

14. 8. 3. 3有经验且经过培训的人员方可进行储罐置换。

14.8.3.4 LNG储罐投入使用前,应按书面置换程序用惰性气体置换储罐内空气。

14. 8. 3. 5 *储罐停运前,应按照书面置换程序用惰性气体置换储罐内天然气。

14. 8. 3. 6置换过程中,储罐内的氧含量应用氧分析仪监测。

14.9现场后勤工作

14.9.1作业公司应做到:

a) 保持LNGl厂清洁,地面无垃圾、残屑和其他可能引起着火的材料;

b) 控制外来污染,避免结冰,维持LNG工厂各部件安全运行;

C)维护LNGT厂草坪,使其不产生着火危险;

d)确保LNGT厂内消防通道畅通,在任何气候条件下得到适当维护。

14.9.2 LNG工厂部件维修应按下列要求进行:

a) 按照本标准要求,维护部件的完整性;

b) 部件以安全方式运行;

C)在维修作业中维护人员和财产安全。

14. 10控制系统及其检查和测试

14. 10. 1作业公司在恢复停运30 d或以上的控制系统运行前应进行测试,以确保正常工作。

14. 10.2作业公司应在本节规定的时间和间隔内进行检查和测试。

14.10.3季节性使用的控制系统,每季度使用前应进行检査和测试。

14. 10.4 LNG工厂中任何消防系统的控制部分都应按照适用的防火规范进行检査和测试,并遵循下 列要求:

a) 监测设备应按照ANSI/NFPA 72及NFPA 1221的规定进行维护;

b) 消防水系统应按照 ANSI/NFPA 13,NFPA 14,NFPA 15,NFPA 20,NFPA 22 和 NFPA 24 的规定进行维护;

C) *适合天然气火灾的手提式或推车式灭火器,特别是干式化学灭火器应按第12章的要求设在 LNG储罐设施及槽车处的关键位置,供随时取用,这些灭火器应按照ANSI/NFPA IO进行 维护;

d)固定式灭火器及其他消防设备应按照ANSI/NFPA 11, NFPA 12, NFPA 12A,NFPA 16, NFPA 17及NFPA 2001中的规定进行维护。

14. 10.5对于14.10.3和14.10.4中未提及的控制系统,应每年检查和测试一次,检测间隔不得超过 15个月。

14. 10.6固定式LNG储罐的安全阀应每两年检查和测试一次。

14. 10. 7其他所有防护危险流体的安全阀应随机抽查并测试设定值,间隔不应超过5年3个月。

14. 10.7. 1隔压阀或真空释放阀的截止阀应锁定或铅封。

14. 10.7.2未经授权,禁止操作截止阀。

14. 10.7.3 LNG储罐上截止阀,每次仅可关闭一个。

14. 10. 7.4由单一安全器件控制的部件,器件因维护或修理而停运时,部件也应停运,除非有替代方法 保障安全。

14. 10.8对下列项目应按维护手册要求检测和试验LNG储罐外表面:

a) 内罐泄漏;

b) 绝热层有效性;

C)储罐基础加热,确保储罐结构完整性或安全性不受影响。